Изобретение относится к области изготовления спиралей и пружин.

Известен по кн. М.С.Кауфмана и др. Производство спиралей, сеток и вводов электровакуумных приборов. Государственное энергетическое издательство. - М.: 1962, Ленинград, стр.64...73, автомат навивки спиралей автомобильных ламп, содержащий смонтированный в шпинделе керн.

Недостатком этого автомата является сложность его конструкции. Так, он содержит кроме перечисленных выше элементов второй шпиндель и механизм его осевого перемещения. Осевое перемещение второго шпинделя во время навивки спирали для автомобильных ламп, изготавливаемых из металлической (вольфрамовой) проволоки и имеющих достаточно миниатюрные размеры, необходимо для образования очередного витка спирали.

Аналогичный недостаток существует и в других известных устройствах, например, с непрерывным керном (не рассматриваются), используемых для навивки спиралей миниатюрных размеров. Общим для них является то, что для образования спирали также осуществляется осевое перемещение шпули или керна. При этом осуществляется вращение керна, а шпуля может вращаться в обратном направлении вращению шпинделя или не вращаться.

Известно также по А.С. №356028, МПК 7 В 21 F 3/04, 1972, устройство для навивки проволочных спиралей, содержащее закрепленную в шпинделе консольную оправку и контактирующий с ней прижимной ролик.

К недостаткам этого устройства следует отнести то, что такое устройство не пригодно для навивки плотных спиралей диаметром 1,5 мм и менее из проволоки 0,15 мм и менее.

Известное по А.С. №639634, МПК 7 В 21 F 3/04, опубл. В БИ №48, 1978, от 05.11.75, устройство для навивки проволочных спиралей, содержащее консольную оправку, контактирующий с ней прижимной ролик и механизм натяжения.

Недостатками данного устройства являются:

- невозможность навивать плотные спирали диаметром менее 1 мм из проволоки менее 0,1 мм;

- сложная конструкция из-за наличия упора-сбрасывателя, выполненного в виде двуплечего рычага с тремя полукруглыми выемками;

- недолговечность, так как полукруглая выемка на упоре-сбрасывателе, контактируя с поверхностью оправки, быстро изнашивается из-за трения о поверхность оправки. После износа всех трех канавок упор-сбрасыватель выходит из строя. Со временем изнашивается и сама оправка в месте контакта ее поверхности с упором-сбрасывателем.

Задачей, решаемой данным изобретением, является расширение функциональных возможностей. Кроме этого, решаемыми задачами являются повышение долговечности и упрощение конструкции устройства.

Технический результат, достигаемый при использовании настоящего устройства, заключается в обеспечении возможности навивать плотные спирали диаметром менее 1 мм из проволоки менее 0,1 мм путем сдвига готовых витков спирали с оправки без использования дополнительных деталей. В результате из-за отсутствия деталей, образующих пару с трением скольжения, упрощена конструкция и повышена долговечность устройства.

Указанный выше технический результат достигается тем, что в устройстве для навивки проволочных спиралей, содержащем консольную оправку, контактирующий с ней прижимной ролик и механизм натяжения, на рабочей части консольной оправки дополнительно выполнена вогнутая радиусная поверхность R, плавно переходящая в цилиндрическую поверхность, при этом R≥1,5d навиваемой проволоки.

Дополнительное выполнение на рабочей части консольной оправке вогнутой радиусной поверхности R, плавно переходящей в цилиндрическую поверхность, упростило конструкцию. Выполнение R≥1,5d навиваемой проволоки обеспечило возможность сдвигать готовые витки спирали диаметром меньше 1 мм из проволоки менее 0,1 мм с оправки без применения каких-либо дополнительных приспособлений.

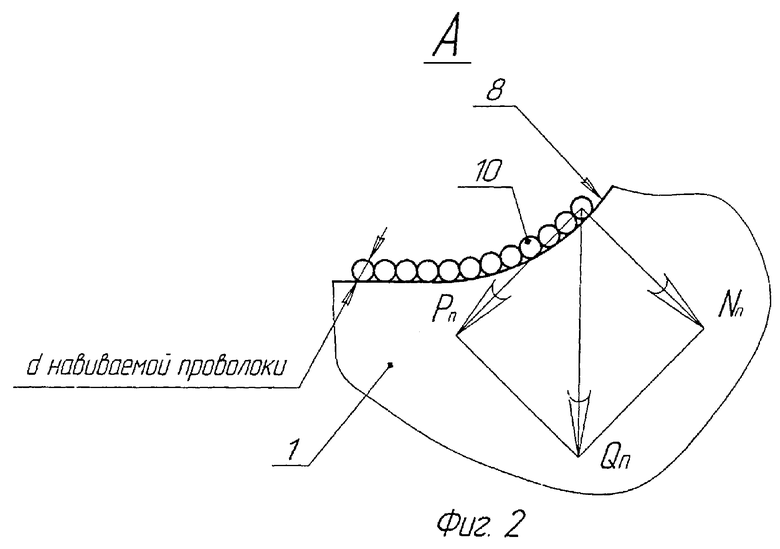

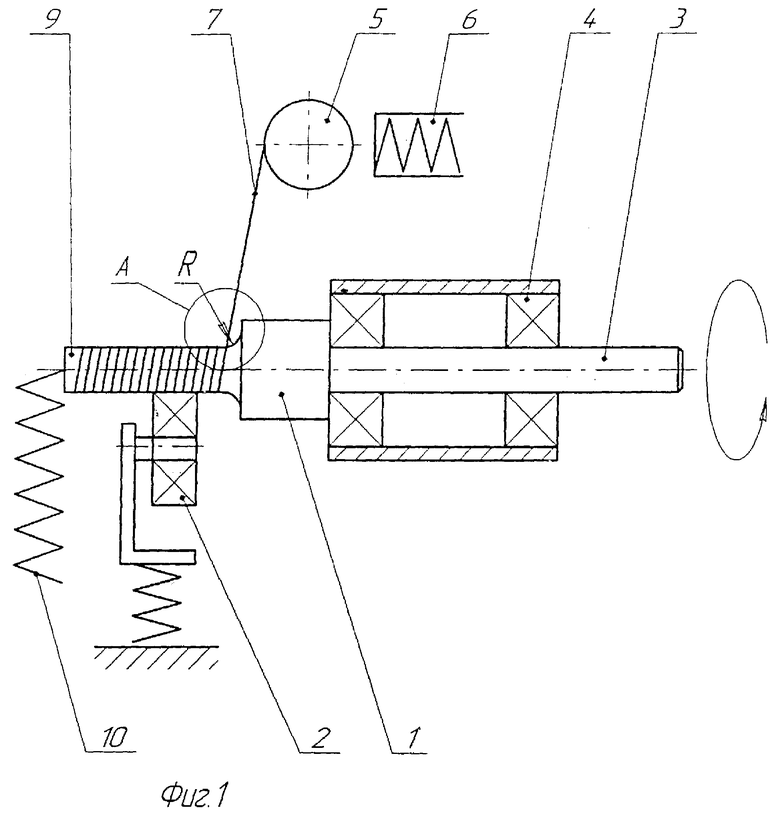

На фиг.1 показано устройство для навивки проволочных спиралей; на фиг.2 - элемент А.

Устройство (см. фиг.1) содержит консольную оправку 1 и контактирующий с ней прижимной ролик 2. Хвостовик 3 оправки закреплен в опоре качения 4. Кроме этого, имеются механизм подачи 5 и механизм натяжения 6 проволоки 7. Хвостовик 3 соединен с приводом вращения (на рис. не показано).

На рабочей части оправки 1 выполнена вогнутая поверхность 8 с радиусом R, плавно переходящая в цилиндрическую поверхность 9. Для обеспечения возможности сдвигать готовые витки 10 спирали соблюдено следующее соотношение R≥1,5×d навиваемой проволоки. Выполнение нижнего предела этого соотношения позволяет навивать один виток из проволоки 7 на вогнутую поверхность 8 оправки 1.

Устройство работает следующим образом.

Вначале проволоку 7 вручную подают с механизма подачи 5 и навивают на цилиндрическую поверхность 9 оправки 1 3-4 раза. После чего к навитым виткам 10 прижимают подпружиненный ролик 2. Затем включают привод вращения. Проволока 7 начинает навиваться на цилиндрическую поверхность 9. Навивка плотных витков спирали 10 происходит в сторону вогнутой поверхности 8. При подходе витков 10 к вогнутой поверхности 8 проволока 7 навивается на эту поверхность (см. фиг.2). При навивке на вогнутую поверхность виток 10 под действием силы натяжения проволоки 7 затягиваясь съезжает с вогнутой поверхности 8 радиусом R, при этом он сдвигает соседние витки 10, действуя на них с усилием Рn. При выполнении соотношения R=1,5×d существует большая вероятность обрыва проволоки 7 из-за необходимости прикладывать к ней большое усилие натяжения. Величина необходимого усилия определяется сдвигом витков 10 с оправки 1. Усилие натяжения проволоки 7, необходимое для обеспечения сдвига витков 10 с оправки 1, уменьшается с увеличением R. Это происходит из-за того, что на вогнутую поверхность в этом случае навивается несколько витков, которые начинают работать на сдвиг соседних витков 10. Поэтому даже небольшое натяжение проволоки 7 создает суммарное усилие сдвига PΣ, достаточное для обеспечения сдвига витков 10. От величины натяжения проволоки 7 зависит, какое количество витков (N) навивается на вогнутую поверхность 8 с изготовленным радиусом R для достижения необходимого суммирующего усилия PΣ, необходимого для обеспечения сдвига витков 10. Величина усилия натяжения проволоки 7, обеспечивающая сдвиг витков 10 в каждом конкретном случая, разная, так как зависит от диаметра проволоки 7 и марки материала, из которого она изготовлена. А также от марки материала, из которого изготовлена оправка 1, размера радиуса вогнутой поверхности 8 оправки 1, величины усилия натяжения проволоки 7 и так далее. Экспериментальная навивка спиралей из различных материалов показала, что удовлетворительная работа устройства при их навивке может осуществляться, например, при выполнении соотношения R=K×d, где К=10...15. Увеличивать дальше значение коэффициента К не имеет смыслы из-за увеличения габаритов оправки 1 и опоры качения 4.

Пример. Была изготовлена спираль из проволоки диаметром 0,05 мм. Материал проволоки: сплав ЭИ708А-ВИ ТУ 14-1-1597-75. Усилие разрыва данной проволоки 350 г. Проволока набивалась на оправку диаметром 0,4 мм. Вогнутая поверхность 8 оправки 1 R=0,7 мм. При подаче проволоки обеспечивалось усилие натяжения, равное 100 г. Полученная спираль после навивки из-за упругих свойств материала имела внутренний диаметр, равный 0,5 мм.

Использование настоящего изобретения обеспечило возможность навивать плотные спирали диаметром менее 1 мм из проволоки менее 0,1 мм путем сдвига готовых витков спирали с оправки без использования дополнительных деталей. В результате упрощена конструкция и повышена долговечность устройства путем исключения деталей образующих пару скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАВИВКИ ИЗ ПРОВОЛОКИ ДИАМЕТРОМ d=0,05-0,2 мм СПИРАЛЕЙ С НАРУЖНЫМ ДИАМЕТРОМ, РАВНЫМ 10d, И РЕГУЛИРУЕМЫМ ШАГОМ | 2009 |

|

RU2399453C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ МИКРОСПИРАЛЕЙ | 2006 |

|

RU2333069C2 |

| Способ навивки бесконечных многопроволочных спиралей и станок для его осуществления | 1986 |

|

SU1493368A1 |

| Устройство для навивки проволочных спиралей | 1975 |

|

SU639634A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| Станок для навивки бесконечных многопроволочных спиралей на невращающуюся оправку | 1976 |

|

SU640795A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН С НАЧАЛЬНЫМ НАТЯЖЕНИЕМ | 2007 |

|

RU2349409C2 |

| УСТРОЙСТВО для НАВИВКИ ПРОВОЛОЧНЫХ СПИРАЛЕЙ^.-. зоюгнАЯ ::.:^-iu: ...ли!г:[;КАЯ(ВИБЛИОГЕКА | 1972 |

|

SU356028A1 |

Изобретение относится к устройству для навивки проволочных спиралей. Устройство для навивки проволочных спиралей содержит консольную оправку, контактирующий с ней прижимной ролик и механизм натяжения, при этом на рабочей части консольной оправки выполнена вогнутая радиусная поверхность R, плавно переходящая в цилиндрическую поверхность, при этом R≥1,5×d навиваемой проволоки. Изобретение обеспечивает расширение функциональных возможностей, повышение долговечности и упрощение устройства. 2 ил.

Устройство для навивки проволочных спиралей, содержащее консольную оправку, контактирующий с ней прижимной ролик и механизм натяжения, отличающееся тем, что на рабочей части консольной оправки дополнительно выполнена вогнутая поверхность радиусом R, плавно переходящая в цилиндрическую поверхность, при этом R≥1,5d, где d - диаметр навиваемой проволоки.

| Устройство для навивки проволочных спиралей | 1975 |

|

SU639634A1 |

| Устройство для навивки пружин на токарных станках | 1981 |

|

SU988430A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ | 1990 |

|

RU2030021C1 |

| DE 19926298 A 21.12.2000 | |||

| US 5301529 A 12.04.1994 | |||

| US 4669289 A 02.06.1987. | |||

Авторы

Даты

2005-11-27—Публикация

2003-12-29—Подача