Изобретение относится к обработке металлов давлением, а именно - к обработке материалов с неупорядоченной структурой, в частности - материала МР (металлорезины).

Материал МР имеет широкое распространение при изготовлении различных фильтров, подшипников скольжения, амортизаторов, упругих элементов. Как показывает практика, амортизаторы и упругие элементы, изготовленные из материала МР, являются анизотропными и показывают различные упругие свойства в зависимости от направления усилия прессования при изготовлении определенной детали. Анизотропность упругих свойств деталей из материала МР может быть весьма существенной и отличаться более чем на порядок в зависимости от направления приложения деформирующего усилия. Так, например, кольцо из материала МР, которое должно обладать высокой чувствительностью или эластичностью в осевом направлении, должно быть спрессовано при изготовлении посредством воздействия осевой силы. Если же кольцо в процессе его эксплуатации должно обладать хорошими упругими свойствами в радиальном направлении, то оно должно быть спрессовано путем воздействия на него радиальных усилий.

Известны несколько изобретений, в которых разработан процесс осевого прессования заготовок из материала МР, основной недостаток которых - сложность или невозможность получения удлиненных в осевом направлении равноплотных деталей из-за больших потерь усилия прессования на трение материала заготовки о стенки пресс-формы и внутреннее трение между витками спирали прессуемой заготовки.

Следующим недостатком известных способов осевого прессования является невозможность регулирования в широких пределах упругих характеристик прессуемых деталей. Незначительного изменения упругих характеристик в данном случае можно добиться за счет изменения пористости прессуемых деталей, что чаще всего недопустимо.

Так, например, известен (А.С. №902947, B21F 21/00, опубл. 07.02.1982) способ изготовления деталей из материалов с неупорядоченной структурой, включающий изготовление отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон с помощью стержня и размещение в пресс-форме, проведение нескольких переходов прессования.

Недостатком данного способа является невозможность осуществления радиального воздействия на прессуемую заготовку для придания ей требуемых упругодемпфирующих свойств. Недостатком данного способа является также незначительная производительность из-за сложности его осуществления. Так, для изготовления одной удлиненной детали, например втулки, изготовляют несколько заготовок из материала МР. Каждую заготовку перед предварительным прессованием пропитывают наполнителем, например парафином, для их фиксации, а после проведения предварительного прессования наполнитель удаляют, после чего при окончательном прессовании отдельные заготовки спрессовывают между собой.

Известны также несколько способов радиального воздействия на прессуемую заготовку. Наиболее близким предлагаемому способу радиально-осевого прессования заготовки из материала МР является способ (п. РФ №2262407, B21F 45/00, 21/00, опубл. 20.10.2005) радиального прессования заготовки из материала МР, включающий получение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон с помощью стержня, размещение полученной свернутой заготовки с отверстием в пресс-форме и ее прессование за несколько переходов.

Недостатком данного способа является невозможность осуществления осевого воздействия на прессуемую заготовку с целью придания ей требуемых упругодемпфирующих свойств. Недостатком данного способа также являются невозможность изготовления деталей сплошного сечения (без внутреннего отверстия), сложность технологической оснастки и малая производительность процесса, а также необходимость выполнения целого ряда дополнительных условий (стопорение первой пары пуансонов с целью последующего воздействия на заготовку второй парой пуансонов; необходимость выполнения тупых кромок у части пуансонов, что усложняет технологию прессования деталей из материала МР).

Задача изобретения состоит в создании сравнительно простого и производительного способа радиально-осевого воздействия на прессуемую заготовку с возможностью регулирования доли радиального и осевого воздействия на прессуемую заготовку в общем воздействии на нее с целью получения требуемых упругодемпфирующих характеристик.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в получении нового технологического процесса, реализующего предложенный способ. Этот технологический процесс позволяет поставить на промышленную основу изготовление из материала МР широкого ассортимента различных деталей как сплошного, так и полого профиля, в том числе и с заданными упругодемпфирующими свойствами отпрессованных деталей, как в осевом, так и в радиальном направлениях. Широкий диапазон заданных упругодемпфирующих свойств готовых деталей из материала МР обеспечивается путем регулирования доли осевого и радиального воздействия на прессуемые заготовки. Разработанный технологический процесс отличают от известных качественно новые технические характеристики.

Вышеуказанный технический результат достигается тем, что в способе изготовления деталей из материала МР, включающем получение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон, размещение полученной свернутой заготовки в пресс-форме, прессование заготовки за несколько переходов с помощью эластичной среды (например, полиуретана), передающей усилие на прессуемую заготовку из материала МР, в пресс-форму или с одной из сторон заготовки, или с двух устанавливают элемент эластичной среды, прессование заготовки происходит за счет ее осевого сжатия вместе с элементами эластичной среды, преобразующими осевое сжатие в радиальное давление на прессуемую заготовку.

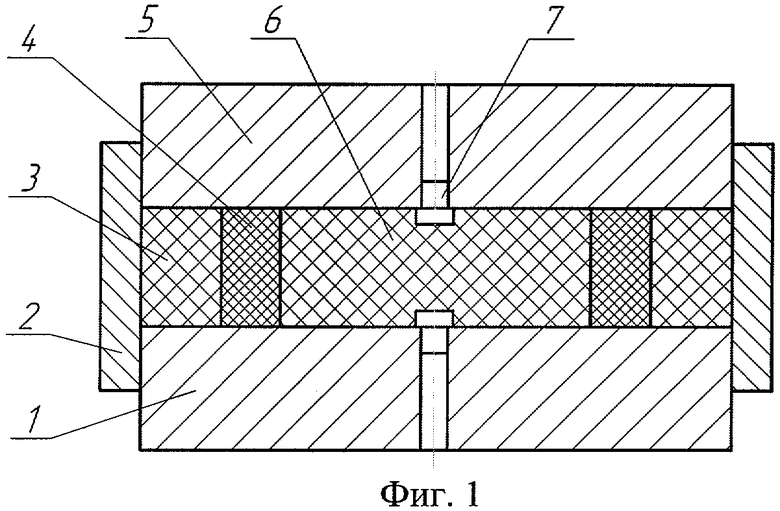

Требуемая величина упругодемпфирующих свойств в осевом и радиальном направлениях у отпрессованной детали из материала МР будет определяться размерами заготовки и конструкцией пресс-формы, выполненной в соответствии с изобретением. Так, для изготовления кольца из материала МР, обладающего повышенными упругодемпфирующими свойствами, в радиальном направлении материал заготовки необходимо распределить таким образом, чтобы при прессовании готовой детали деформирование заготовки в основном происходило в радиальном направлении при незначительном осевом деформировании. Конструкция пресс-формы для этого случая представлена на фиг.1, где 1 - пуансон; 2 - обойма; 3 - полиуретановое кольцо; 4 - заготовка; 5 - пуансон; 6 - полиуретановый вкладыш; 7 - центрирующий элемент.,

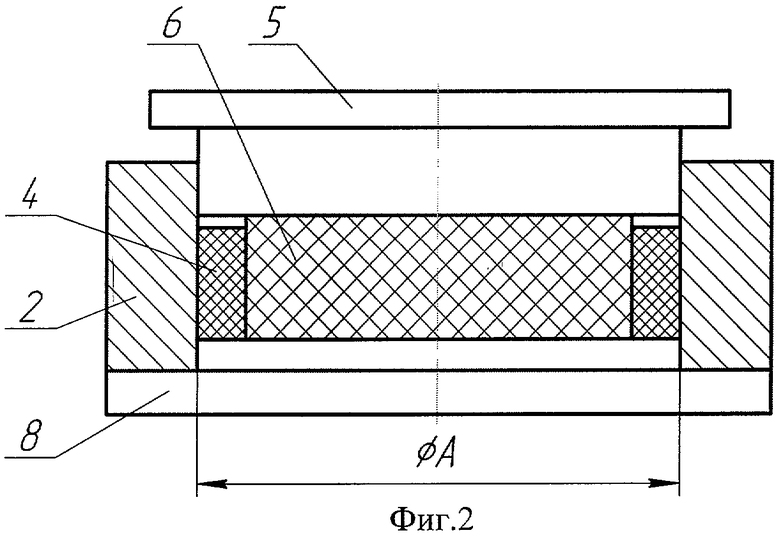

Калибровка наружной поверхности кольца или втулки из материала МР производится в пресс-форме, указанной на фиг.2, где 8 - поддон; 2 - обойма; 4 - заготовка; 6 - полиуретановый вкладыш; 5 - пуансон.

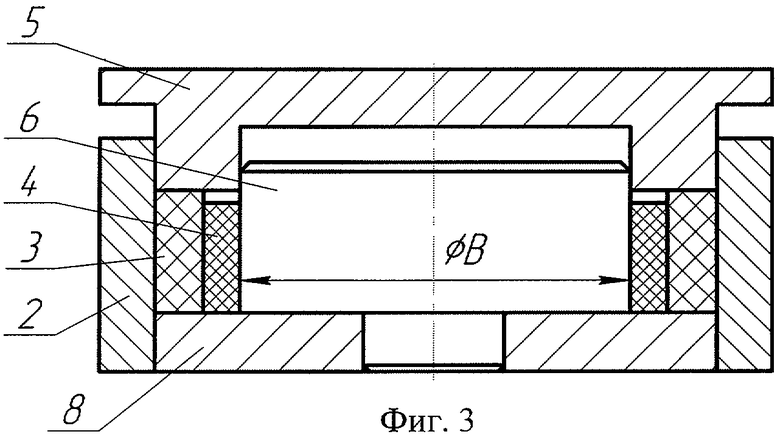

Калибровка внутренней поверхности кольца или втулки из материала МР производится в пресс-форме, указанной на фиг.3, где 8 - поддон; 2 - обойма; 3 - полиуретановое кольцо; 4 - заготовка; 6 - вкладыш; 5 - пуансон.

Для изготовления кольца либо втулки из материала МР, обладающих меньшими упругими свойствами в радиальном направлении по сравнению с рассмотренным случаем, необходимо заготовку из материала МР прессовать в пресс-форме, аналогичной той, что представлена на фиг.2.

При необходимости изготовления из материала МР колец, или втулок, или деталей сплошного сечения, от которых требуются повышенные упругие свойства в осевом направлении и имеющих сравнительно небольшую высоту, можно использовать обычные металлические пресс-формы, прессование в которых осуществляется в осевом направлении.

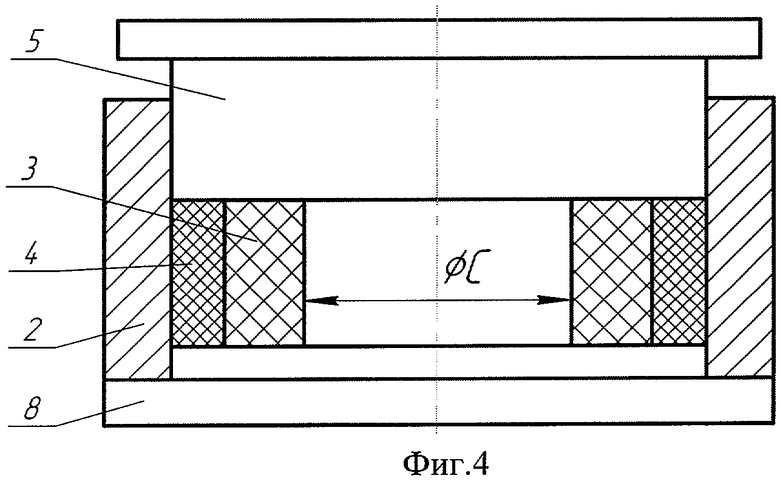

Для изготовления из материала МР удлиненных втулок, от которых требуются повышенные упругие свойства в осевом направлении, необходимо использовать пресс-форму, изображенную на фиг.4, при этом материал заготовки должен быть перераспределен таким образом, чтобы ее высота была наибольшей при заданном объеме. Это необходимо для того, чтобы изготовление готовой детали из материала МР при прессовании происходило в основном за счет уменьшения высоты заготовки, где 8 - поддон; 2 - обойма; 4 - заготовка; 3 - полиуретановое кольцо; 5 - пуансон.

Увеличению доли осевого уплотнения прессуемого материала (следовательно, и повышению упругих свойств прессуемой детали в осевом направлении) будет способствовать увеличение внутреннего диаметра ǾС у полиуретанового кольца 3 (см. фиг.4).

Таким образом, во всех рассмотренных случаях присутствует как осевое, так и радиальное уплотнение заготовки. Путем изменения конфигурации заготовки при одном и том же ее объеме, а также за счет изменения конструкции пресс-формы, можно целенаправленно изменять долю как осевого, так и радиального воздействия на заготовку, что приведет к получению необходимых упругих характеристик прессуемой детали как в осевом, так и в радиальном направлениях. Применение радиально-осевого прессования позволит расширить технологические возможности осевого прессования, значительно увеличить высоту прессуемых деталей из материала МР. В то же время предлагаемый способ радиально-осевого прессования материала МР позволяет расширить и технологические возможности радиального прессования, так как предлагаемым способом можно изготавливать детали сплошного сечения при значительном упрощении как самого технологического процесса прессования деталей из материала МР, так и технологической оснастки.

Пример. Из материала МР было изготовлено кольцо со следующими размерами: наружный диаметр dнap=95 мм, внутренний диаметр dвн=86 мм; высота h=14 мм. Проволока марки 40КХНМ ГОСТ 14118-85 Ǿ 0,2 мм. Вес заготовки Р=45,2 г. Кольцо должно обладать следующей упругой характеристикой: при радиальном нагружении кольца силой 400 Н его деформация должна быть равна 0,5 мм, а при нагружении его силой 640 Н деформация должна быть равна 0,8 мм.

Заготовку из материала МР получили следующим образом: вначале из проволоки навивали спираль с наружным диаметром 2,1 мм, витки которой прижаты вплотную друг к другу. Спираль разрезали на отрезки длиной 500…600 мм, которые затем растянули до шага спирали, равного 2 мм. Из полученных отрезков спирали сформировали плоскую прямоугольную заготовку с размерами 835×35 мм, которую скатали в рулон на цилиндрической оправке диаметром 60 мм.

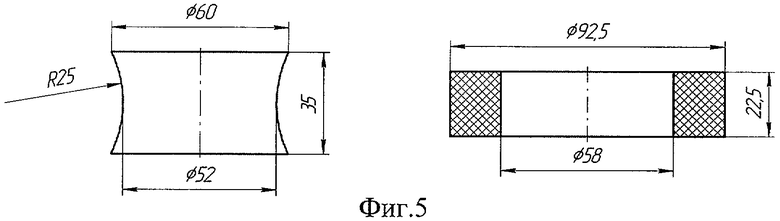

Прессование кольца осуществляли за три перехода в пресс-форме, конструкция которой представлена на фиг.2, диаметр ǾА которой был равен 95 мм, при этом полиуретановый вкладыш 6 был изготовлен седлообразным (корсетным) с седлообразностью R, равной 8 мм (см. фиг.5), для того, чтобы исключить бочкообразность, возникающую на полиуретановом вкладыше при его осевом сжатии.

Эскиз заготовки, полученной на первом переходе операции прессования, представлен на фиг.5. Усилие прессования на первом переходе равно 180 кН.

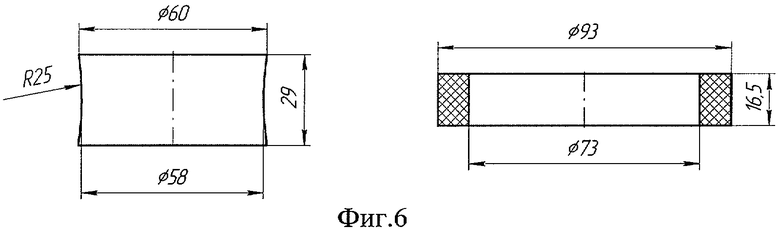

На фиг.6 представлен эскиз полиуретанового вкладыша для второго перехода операции прессования и эскиз заготовки, полученной на втором переходе.

Усилие прессования на втором переходе равно 250 кН.

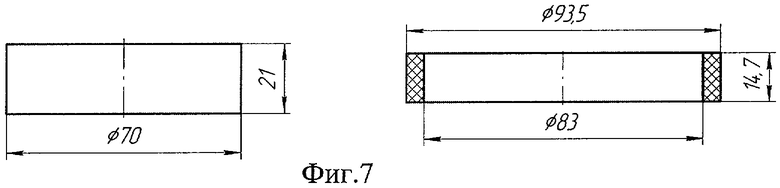

На фиг.7 представлен эскиз полиуретанового вкладыша, применяемого на третьем переходе операции прессования, и эскиз заготовки из материала МР, полученной на третьем переходе. Усилие прессования кольца из материала МР на третьем переходе равно 400 кН.

Калибровку кольца из материала МР, полученного вышеизложенным способом, проводили в пресс-форме, конструкция которой изображена на фиг.3, при этом диаметр ǾВ вкладыша равен 86 мм. Усилие калибровки равно 400 кН.

Упругая характеристика кольца, полученного из материала МР, полностью соответствует требуемой упругой характеристике по чертежу, при этом есть возможность в случае необходимости изменять ее в достаточно широких пределах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ОСЕВОГО ПРЕССОВАНИЯ ДНА И ТОРЦА ЗАГОТОВКИ ДЕТАЛЕЙ ТИПА ДЛИННОМЕРНОГО ТЕЛА ВРАЩЕНИЯ С ОСЕВЫМ ОТВЕРСТИЕМ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2006 |

|

RU2343036C2 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ САЙЛЕНТБЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387894C1 |

| Способ изготовления упругодемпфирующих деталей из МР | 1988 |

|

SU1567814A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ МАТЕРИАЛА МЕТАЛЛОРЕЗИНЫ И ПРЕСС-ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2582169C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2245207C1 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| Способ изготовления деталей из материалов с неупорядоченной структурой | 1980 |

|

SU902947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

Изобретение относится к машиностроению и может быть использовано при обработке материалов с неупорядоченной структурой, в частности металлорезины. Способ включает получение отрезков проволоки в виде растянутых спиралей, формирование из отрезков спиралей плоской заготовки, сворачивание ее в рулон, размещение полученной свернутой заготовки в пресс-форме и прессование заготовки за несколько переходов. В пресс-форму с одной из сторон заготовки или с двух ее сторон устанавливают элемент эластичной среды. Прессование заготовки производят путем ее осевого сжатия вместе с элементами эластичной среды, преобразующими осевое сжатие в радиальное давление на прессуемую заготовку. Обеспечиваются необходимые упругие характеристики прессуемой детали как в осевом, так и в радиальном направлениях и возможность изготовления широкого ассортимента деталей сплошного и полого профиля. 7 ил.

Способ радиально-осевого прессования деталей из материалов с неупорядоченной структурой, включающий получение отрезков проволоки в виде растянутых спиралей, формирование из отрезков спиралей плоской заготовки, сворачивание ее в рулон, размещение полученной свернутой заготовки в пресс-форме и прессование заготовки за несколько переходов, отличающийся тем, что в пресс-форму с одной из сторон заготовки или с двух ее сторон устанавливают элемент эластичной среды, а прессование заготовки производят путем ее осевого сжатия вместе с элементами эластичной среды, преобразующими осевое сжатие в радиальное давление на прессуемую заготовку.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| Устройство для прессования трубчатых изделий из порошка | 1989 |

|

SU1660845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 0 |

|

SU183174A1 |

| Способ изготовления упруго-демпфирующего нетканого материала | 1981 |

|

SU986556A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ДЕМПФИРУЮЩЕГО ЭЛЕМЕНТА ИЗ ПРОВОЛОЧНОГО НЕТКАНОГО МАТЕРИАЛА | 2004 |

|

RU2287394C2 |

| Лучезапястный узел протеза верхней конечности | 1990 |

|

SU1752377A1 |

Авторы

Даты

2010-10-27—Публикация

2009-01-27—Подача