Изобретение относится к электрохимической обработке высокоточных деталей из металлов и сплавов. Оно может быть использовано для чистовой электрохимической обработки резонатора элемента упругого, используемого в качестве составной части датчика, позволяющего измерять ускорение по изменению частоты поперечных колебаний резонатора.

Известно устройство (Стрижак В.А., Куприянов В.А., Спиваков А.Н., Киселев В.В., Владимиров В.Н., Комаров Б.Н., Куличенков Ю.В., Степанов С.И. Оптимизация электрофизических методов обработки сплава ЭП 218 в процессе изготовления упругих элементов датчиков ИДЧ5 и ИДЧ6. Отчет по НИР № ДСП 501/5785, предприятие п/я Р-6409, 70 с., 1978 год) для настройки упругих элементов виброчастотных датчиков ускорения путем механического припиливания резонаторов плоскими надфилями по толщине и круглыми надфилями по длине в специальных копирах и последующего рассверливания отверстия в инерционном грузе упругого элемента в специальном приспособлении. Настройка датчиков ускорения была очень трудоемкой, зависящей от человеческого фактора, что приводило к снижению качества, нестабильности характеристик и большому числу забракований датчиков ускорения на финишной стадии настройки. Дальнейшая миниатюризация датчиков ускорения вызвала такое уменьшение размеров резонаторов, что механическое припиливание резонаторов по толщине при настройке амплитудно-частотных характеристик приводило к 100%-ному браку датчиков ускорения.

Известно устройство (Стрижак В.А., Киселев В.В., Башков Ю.Ф., Фейгин А.С., Куличенков Ю.В. и др. Исследование стабильности характеристик, оптимизация технологии изготовления, настройки и контроля прецизионных датчиков ускорения ИДЧ8) Промежуточный отчет о НИР, № Гос. регистрации У85693, Свердловск, 1983 г., 116 с. - для доводки струнных резонаторов упругих элементов датчиков ускорения методом электролитического полирования в ванне с электролитом на основе серной кислоты и глицерина, а также в ванне с указанными электролитами на основе кислот, но в специальном приспособлении, состоящем из текстолитового основания, механизма крепления упругого элемента, двух параллельных катодов и механизма регулировки катодов. Анодом служил непосредственно элемент упругий, устанавливаемый в приспособление таким образом, чтобы катоды располагались симметрично относительно боковых поверхностей резонатора и контура двух окон элемента упругого (см. стр.68 и рис.4.10 на стр.70).

Недостатками устройства электролитического полирования в ванне являются:

- работа в агрессивных электролитах на основе концентрированных кислот (H2SO4; H3PO4), которые следовало удалять тщательной промывкой водой и нейтрализацией остатков кислот перед измерением амплитудно-частотных характеристик резонаторов элементов упругих, что категорически не допускается в сборочных цехах с поддерживаемым микроклиматом;

- обработка не только по толщине и ширине резонатора элемента упругого, но и по всем остальным поверхностям, включая опорные плоскости, пружины подвеса и базовые отверстия 7 квалитета точности, что отрицательно сказывается на качестве элемента упругого и датчика ускорения в целом.

Известно устройство для электрохимической обработки, содержащее катод-инструмент, охватываемый анодом - обрабатываемой деталью, причем катод-инструмент содержит вал с закрепленным на его конце основанием, на котором установлены первый и второй фиксаторы с пружинами, полый вал с закрепленным кулачком, первый и второй рычаги, при этом поверхность рычагов покрыта изоляционным материалом (Заявка на изобретение №2003112928, B23H 3/00, 30.04.2003).

Недостатком этого технического решения является то, что не может быть обеспечен равномерный съем металла со всей поверхности резонатора, что не позволяет получить годный элемент упругий.

Сущность изобретения заключается в том, что устройство для электрохимической обработки резонатора элемента упругого частотного датчика ускорения содержит корпус из диэлектрического материала с центральным отверстием для подвода электролита в межэлектродный зазор и посадочным местом для установки обрабатываемой детали. Обрабатываемая деталь - элемент упругий имеет резонатор. Резонатор работает в режиме поперечных колебаний. В корпусе установлены два симметрично расположенных катода-инструмента из токопроводящего материала, имеющие соединение с отрицательным потенциалом источника тока. Катоды-инструменты имеют две части: цилиндрическую - для установки в корпус и рабочую - в виде прямой треугольной призмы высотой, равной 0,9-1,2 высоты резонатора. В основании призмы находится криволинейный вогнутый треугольник с двумя равными прямолинейными и одной вогнутой стороной, которая выполнена по дуге окружности с радиусом, равным длине резонатора (R=M, где R - радиус катода-инструмента, М - длина резонатора). Вогнутая сторона треугольника обращена внутрь тела каждого катода-инструмента.

После установки обрабатываемой детали в корпус на него устанавливается съемная крышка из диэлектрического материала и имеющая центральное отверстие для выхода электролита. К крышке крепится пластина, соединенная с гибкими элементами и штырями для обеспечения электрической связи с положительным потенциалом источника тока и обрабатываемой деталью. Гибкие элементы представляют собой комок из спутанной токопроводящей проволоки, причем его габаритные размеры превышают расстояние между поверхностью пластины и плоскостью обрабатываемой детали.

Торцовые поверхности катодов-инструментов, обращенные к пластине, изолированы диэлектрическим клеем и шайбами из диэлектрического материала. Крышка в сборе имеет возможность перемещаться в вертикальном направлении. Когда крышка находится в верхнем положении, в приспособление устанавливается обрабатываемая деталь - элемент упругий. Когда крышка находится в нижнем положении через межэлектродный зазор прокачивается электролит и происходит электрохимическая обработка резонатора.

В предлагаемом техническом решении катоды-инструменты изготовлены из нержавеющей стали марки 12X18H10T как наиболее устойчивой при операции электрохимической обработки, хотя, в принципе, могут быть изготовлены из любой другой марки нержавеющей стали, а сам резонатор изготовлен из элинварного сплава 45НХТ, который имеет низкий температурный коэффициент частоты и сохраняет свои свойства резонатора в интервале температур от -40° до +60°С.

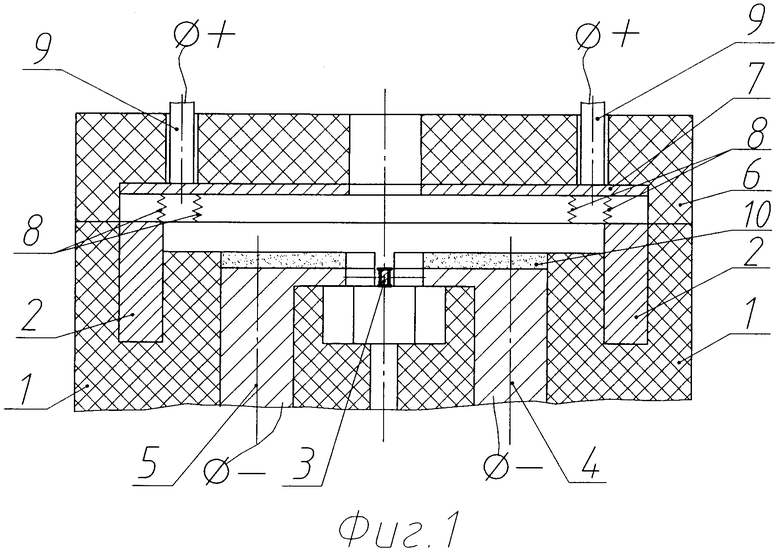

На фиг.1 изображен поперечный разрез устройства для электрохимической обработки резонатора элемента упругого частотного датчика ускорения с установленным элементом упругим.

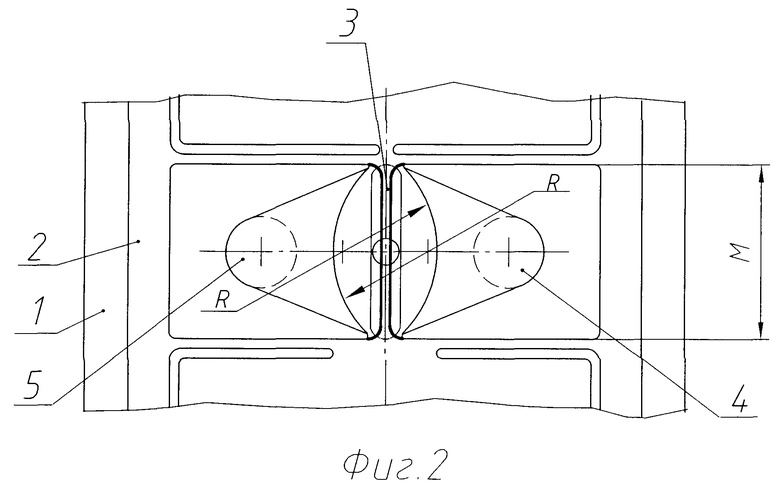

На фиг.2 изображен вид сверху устройства для электрохимической обработки резонатора элемента упругого с установленным элементом упругим без крышки 6, пластины 7, гибких элементов 8, штырей 9.

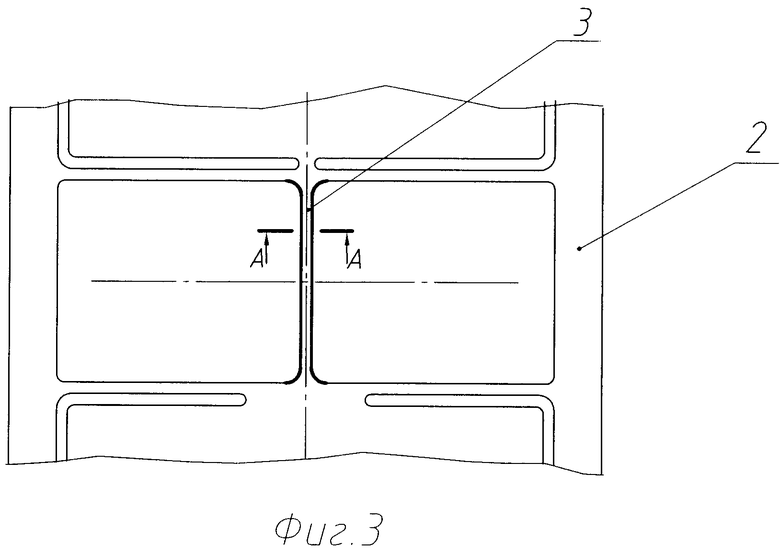

На фиг.3 изображен элемент упругий частотного датчика ускорения.

На фиг.4 изображено поперечное сечение резонатора элемента упругого частотного датчика ускорения.

Устройство для электрохимической обработки резонатора частотного датчика ускорения содержит корпус 1 из диэлектрического материала с центральным отверстием для подвода электролита в межэлектродный зазор (не показано) и посадочным местом для установки обрабатываемой детали: элемента упругого 2, имеющего резонатор 3. В корпусе 1 установлены два симметрично расположенных катода 4 и 5 из токопроводящего материала, имеющие электрическое соединение с отрицательным потенциалом источника тока. Катоды-инструменты 4 и 5 имеют две части: цилиндрическую - для установки в корпус 1 и рабочую - в виде прямой треугольной призмы с высотой, равной 0,9-1,2 высоты резонатора, торцовая поверхность которой изолирована диэлектрическим клеем 10 и в основании которой находится криволинейный вогнутый треугольник (не показано) с двумя равными прямолинейными и одной вогнутой стороной, которая выполнена по дуге окружности с радиусом, равным длине резонатора (R=M, где R - радиус катода-инструмента 4 или 5, М - длина резонатора 3) и вогнутостью, обращенной внутрь тела каждого катода-инструмента 4 или 5.

После установки обрабатываемой детали 2 в корпус 1 на него устанавливается съемная крышка 6, выполненная из диэлектрического материала и имеющая центральное отверстие для выхода электролита (не показано), к которой крепится пластина 7, соединенная с гибкими элементами 8 и штырями 9 для подачи положительного потенциала к обрабатываемой детали 2. Торцовые поверхности катодов-инструментов 4, 5, обращенные к пластине 7, изолированы шайбой из диэлектрического материала (не показано).

Опытная проверка предлагаемого технического решения показала, что с помощью этого устройства достигнута равномерная обработка резонатора по всей длине и, соответственно, высокая стабильность выходных параметров резонатора элемента упругого.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2476297C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРОМОК КАНАЛОВ | 2005 |

|

RU2303087C2 |

| Инструмент и способ комбинированной анодно-механической чистовой обработки теплозащитных многокомпонентных покрытий | 2022 |

|

RU2796389C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ | 2002 |

|

RU2225779C2 |

| КАТОД-ИНСТРУМЕНТ ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127175C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ КОРРЕКТИРОВКИ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ДЕТАЛЕЙ ТИПА "КОЛЬЦО" | 1998 |

|

RU2136460C1 |

| Устройство для электрохимической обработки по трафарету | 1981 |

|

SU1042938A1 |

| Головка для электрохимикомеханической обработки | 1978 |

|

SU774892A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2157301C1 |

Изобретение относится к электрохимической обработке высокоточных деталей из металлов и сплавов. Устройство содержит корпус из диэлектрического материала с центральным отверстием для подвода электролита в межэлектродный зазор и посадочным местом для обрабатываемой детали - упругого элемента, имеющего резонатор, в котором симметрично установлены два катода-инструмента из токопроводящего материала, соединенные с отрицательным потенциалом источника тока и имеющие цилиндрическую часть для установки в корпус и рабочую часть в виде прямой треугольной призмы высотой, равной 0,9-1,2 высоты резонатора. В основании призмы находится криволинейный вогнутый треугольник с двумя равными прямолинейными и одной вогнутой стороной, выполненной по дуге окружности с радиусом, равным длине резонатора, и вогнутостью, обращенной внутрь тела каждого катода-инструмента, причем торцовая поверхность призмы изолирована диэлектрическим клеем. На корпусе установлена съемная крышка из диэлектрического материала с центральным отверстием для выхода электролита, к которой крепится пластина с гибкими элементами и штырями из токопроводящего материала для обеспечения электрической связи с положительным потенциалом источника тока и обрабатываемой деталью. Устройство обеспечивает равномерный съем металла со всей поверхности резонатора и высокую стабильность выходных параметров резонатора элемента упругого. 2 з.п. ф-лы, 4 ил.

1. Устройство для электрохимической обработки резонатора элемента упругого частотного датчика ускорения, содержащее корпус из диэлектрического материала с центральным отверстием для подвода электролита в межэлектродный зазор и посадочным местом для обрабатываемой детали - упругого элемента, имеющего резонатор, в котором симметрично установлены два катода-инструмента из токопроводящего материала, соединенные с отрицательным потенциалом источника тока и имеющие цилиндрическую часть для установки в корпус и рабочую часть в виде прямой треугольной призмы высотой, равной 0,9-1,2 высоты резонатора, при этом в основании призмы находится криволинейный вогнутый треугольник с двумя равными прямолинейными и одной вогнутой стороной, выполненной по дуге окружности с радиусом, равным длине резонатора, и вогнутостью, обращенной внутрь тела каждого катода-инструмента, причем торцовая поверхность призмы изолирована диэлектрическим клеем, а на корпусе установлена съемная крышка из диэлектрического материала с центральным отверстием для выхода электролита, к которой крепится пластина с гибкими элементами и штырями из токопроводящего материала для обеспечения электрической связи с положительным потенциалом источника тока и обрабатываемой деталью.

2. Устройство по п.1, отличающееся тем, что гибкие элементы представляют собой комок из спутанной токопроводящей проволоки с габаритными размерами, превышающими расстояние между поверхностью пластины и плоскостью обрабатываемой детали.

3. Устройство по п.1, отличающееся тем, что торцовая поверхность катодов-инструментов изолирована шайбой из диэлектрического материала.

| RU 2003112928 A, 10.01.2005 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2157301C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| JP 6297253 A, 25.10.1994. | |||

Авторы

Даты

2010-09-20—Публикация

2008-04-03—Подача