(54) ГОЛОВКА ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ

1

Изобретение относится к области электрофизических и электрохимических методов обработки и в частности касается головки, посредством которЪй съем металла происходит одно- 5 временно за счет электрохимического и механического процессов и может быть использовано на металлообрабатывающих предприятиях для обработки сложных поверхностей деталей на 10 электрохимических станках.

Известна торцовая головка, в корпусе которой установлены режущие и катодные элементы 1J .

Катодные элементы имеют возмож- J5 ность независимого перемещения относительно режущих. В процессе анодномеханической обработки режущие элементы, жестко закрепленные с корпуса, взаимодействуют с поверхностью 20 обрабатываемой детали, а катодные элементы, выполненные плаваквдими; базируются на обрабатываемую поверхность посредством установленных на них диэлектрических выступов. По- 25 дача электролита в зону обработки производится поливом под определенным напором.

Недостаток головки состоит в том, что в процессе обработки невозможно 30 ОБРАБОТКИ

обеспечить сохранение оптимальной скорости ее подачи. Кроме того, использование этой головки не позволяет производить обработку деталей со сложным профилем.

Цель изобретения - сохранение оптимальной скорости подачи в процессе обработки и возкюжиость обработки деталей со сложнофасонным профилем.

Цель достигается тем, что контролирующие элементы выполнены токопроводными, изолированы от корпусакатода и режущих элементов, электрически соединены между собой для передачи электрического сигнала о контакте этих элементов с обрабатываемой деталью на двигатель подачи для его торможения, кроме того контролирующие элементы установлены по периферии на определенном расстоянии за режущими элементами радиально ниже их на величину снимаемого припуска, причем в корпусе-катоде имеются пазы для выхода электролита.

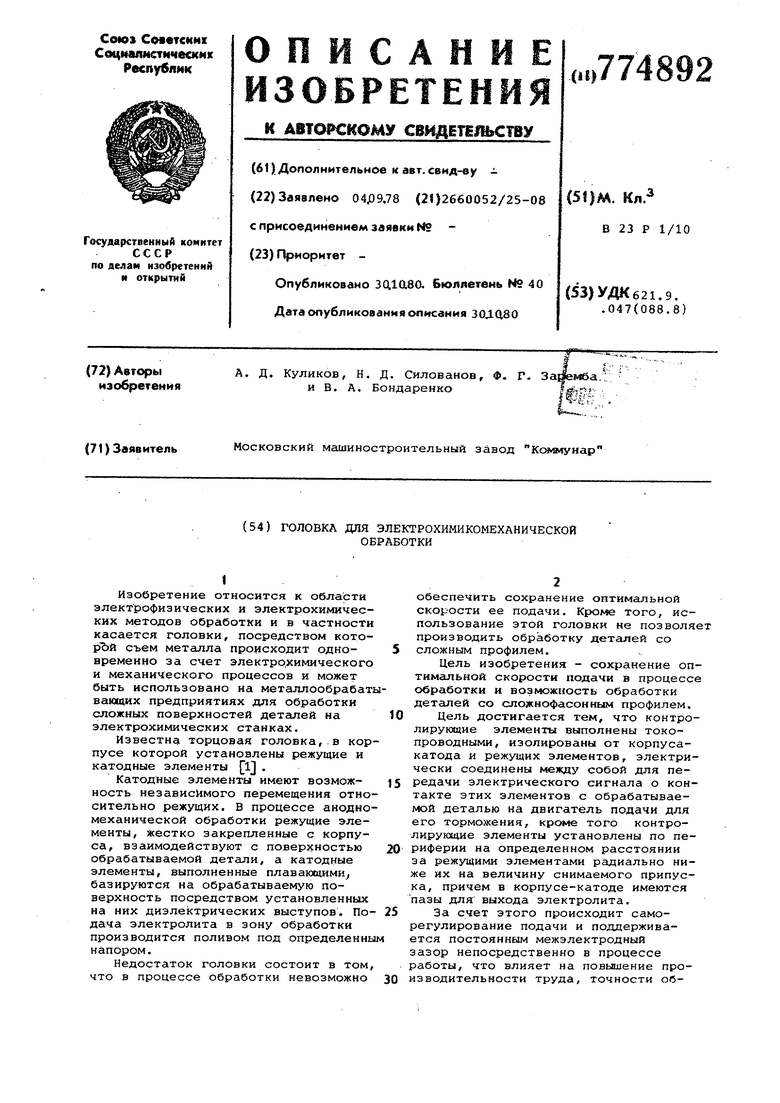

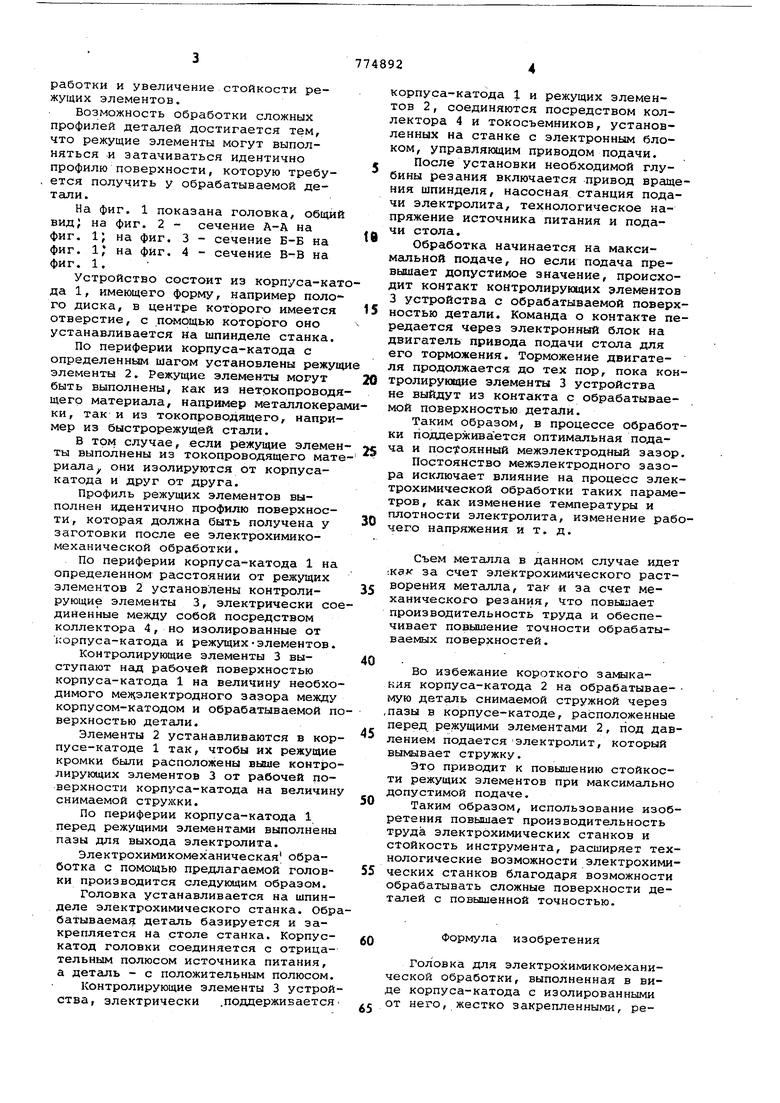

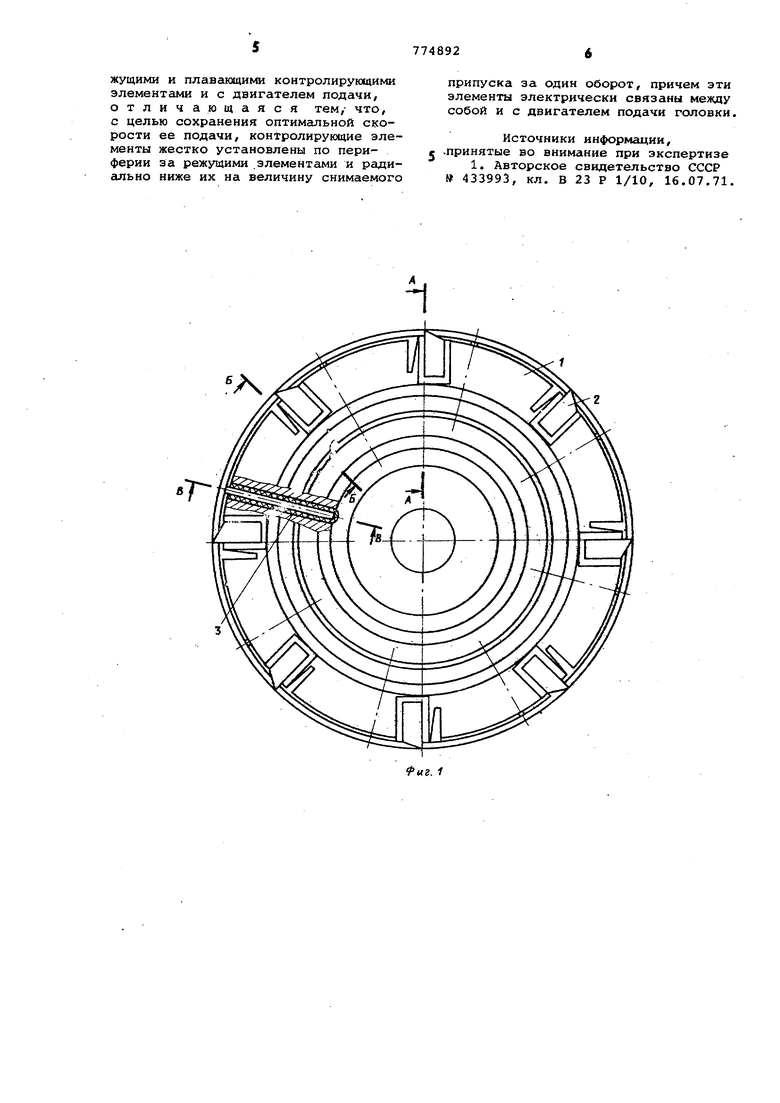

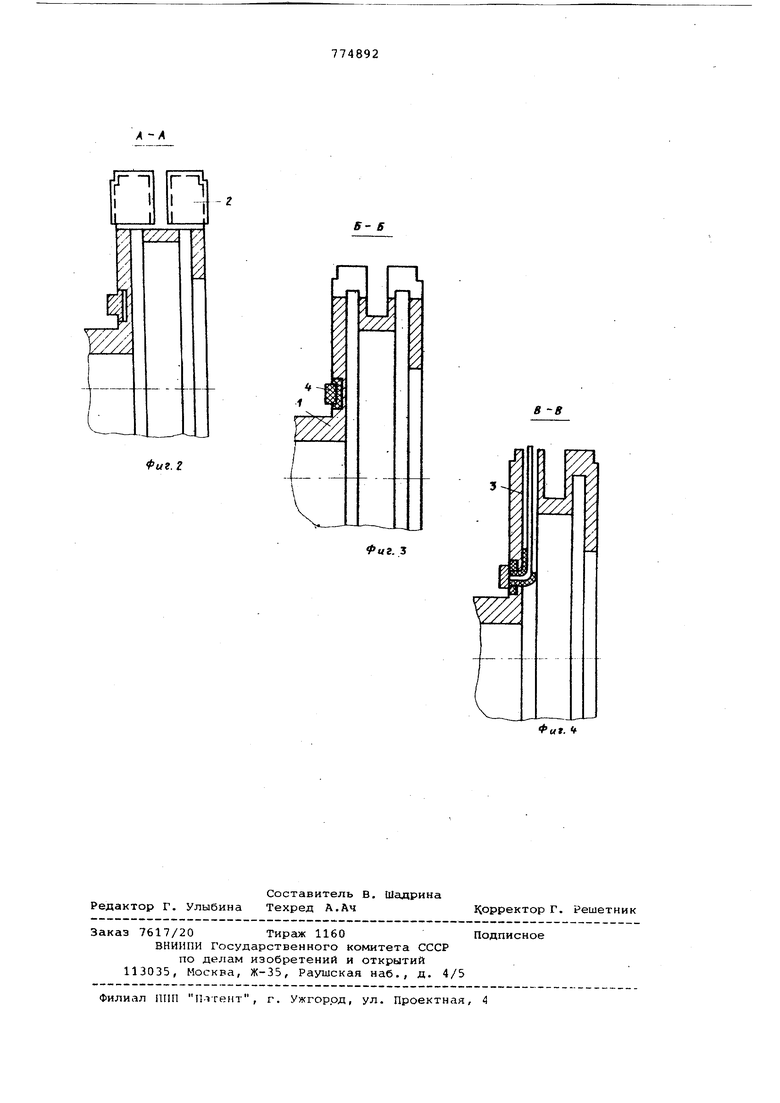

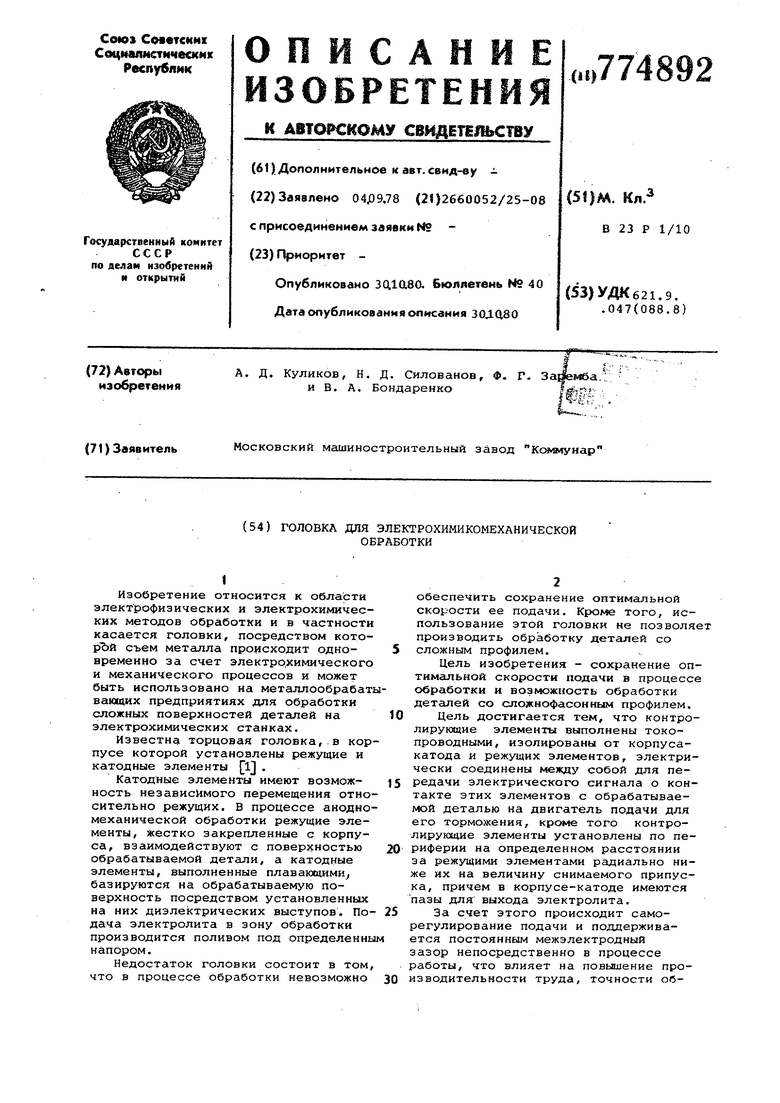

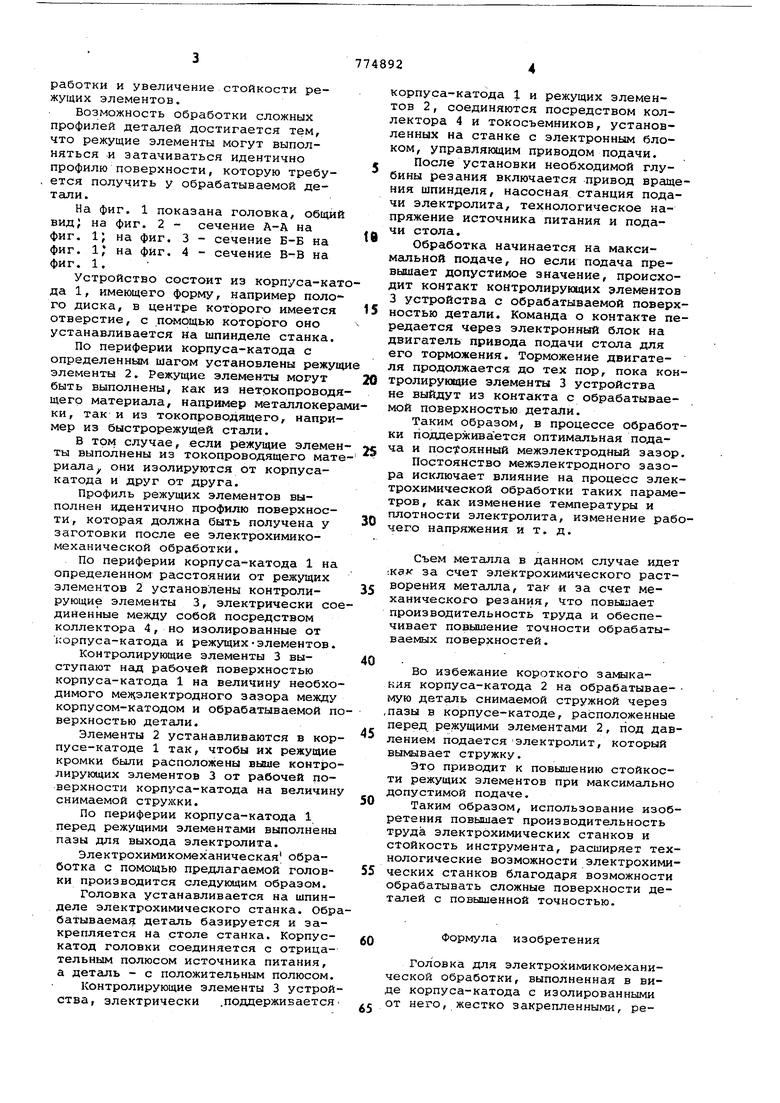

За счет этого происходит саморегулирование подачи и поддерживается постоянным межэлектродный зазор непосредственно в процессе работы, что влияет на повышение производительности труда, точности обработки и увеличение стойкости режущих элементов. Возможность обработки сложных профилей деталей достигается тем, что режущие элементы могут выполняться и затачиваться идентично профилю поверхности, которую требуется получить у обрабатываемой детали. На фиг. 1 показана головка, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1, на фиг. 4 - сечение В-В на фиг. 1. Устройство состоит из корпуса-кат да 1, имеющего форму, например полого диска, в центре которого имеется отверстие, с помощью которого оно устанавливается на шпинделе станка. По периферии корпуса-катода с определенHfcjM шагом установлены режущ элементы 2. Режущие элементы могут быть выполнены, как из нетркопроводя щегр материала, например металлокера ки, так и из токопроводящего, например из быстрорежущей стали. В том случае, если р1ежущие элемен ты выполнены из токопроводящего мате риала они изолируются от корпусакатода и друг от друга. Профиль режущих элементов выполнен идентично профилю поверхности, которая должна быть получена у заготовки после ее электрохимикомеханической обработки. По периферии корпуса-катода 1 на определенном расстоянии от режущих элементов 2 установлены контролирующие элементы 3, электрически со диненные между собой посредством коллектора 4, но изолированные от корпуса-катода и режущихэлементов. Контролирующие элементы 3 выступают Нс1Д рабочей поверхностью корпуса-катода 1 на величину необхо димого ме)цэлектродного зазора между корпусом-катодом и обрабатываемой п верхностью детали. Элементы 2 устанавливаются в кор пусе-катоде 1 так, чтобы их режущие кромки были расположены выше коатро лирующих элементов 3 от рабочей поверхности корпуса-катода на величин снимаемой стружки. По периферии корпуса-катода 1 перед режущими элементами выполнены пазы для выхода электролита. Электрохимикомеханическая обработка с помощью предлагаемой головки производится следующим образом. Головка устанавливается на шпинделе электрохимического станка. Обр батываемая деталь базируется и закрепляется на столе станка. Корпускатод головки соединяется с отрицательным полюсом источника питания, а деталь - с положительным полюсом Контролирующие элементы 3 устрой ства, злектрически .поддерживается орпуса-катода 1 и режущих элеменов 2, соединяются посредством колектора 4 и токосъемников, установенных на станке с электронным блоом, управляющим приводом подачи. После установки необходимой глуины резания включается привод вращения шпинделя, насосная станция подаи электролита, технологическое напряжение источника питания и подаи стола. Обработка начинается на максиальной подаче, но если подача превьаиаех допустимое значение, происходит контакт контролирукадих элементов 3 устройства с обрабатываемой поверхностью детали. Команда о контакте передается через электронный блок на двигатель привода подачи стола для его торможения. Торможение двигателя продолжается до тех пор, пока контролирующие элементы 3 устройства не выйдут из KOHTaiKTa с обрабатываемой поверхностью детали. Таким образом, в процессе обработки поддерживается оптимальная подача и постсоянный межэлектродный зазор. Постоянство межэлектродного зазора исключает влияние на процесс электрохимической обработки таких параметров , как изменение температуры и плотности электролита, изменение рабочего напряжения и т. д. Съем металла в данном случае идет (Ketf за счет электрохимического растБОрения металла, так и за счет механического резания. Что повышает производительность труда и обеспечивает повышение точности обрабатываемых поверхностей. Во избежание короткого замыкакия корпуса-катода 2 на обрабатываемую деталь снимаемой стружной через ,пазы в корпусе-катоде, расположенные перед режущими элементами 2, под давлением подается -электролит, который вы№лвает стружку. Этр приводит к повышению стойкости режущих элементов при максимально допустимой подаче. Таким образом, использование изобретения повышает производительность труда электрохимических станков и стойкость инструмента, расширяет технологические возможности электрохимических станков благодаря возможности обрабатывать сложные поверхности деталей с повьшенной точностью. Формула изобретения Головка для электрохимикомеханической обработки, выполненная в виде корпуса-катода с изолированными ОТ него, жестко закрепленными, режyщи ш и плавающими контролирующими элементами и с двигателем подачи, отличающаяся тем,- что, с целью сохранения оптимальной скорости ее подачи, контролирующие элементы жестко установлены по периферии за режущими .элементами и радиально ниже их на величину снимаемого

припуска за один оборот, причем эти элементы электрически связаны между собой и с двигателем подачи головки.

Источники информации, -принятые во внимание при экспертизе

1. Авторское свидетельство СССР 433993, кл. В 23 Р 1/10, 16.07.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ И ДОВОДКИ ДЕТАЛЕЙ | 1989 |

|

RU2009805C1 |

| Головка для электрохимического хонингования | 1985 |

|

SU1265019A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| Устройство для электрохимикомеханического полирования | 1986 |

|

SU1373505A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

А

Фиг. г

в- Б

в в

Фиг. 3

Авторы

Даты

1980-10-30—Публикация

1978-09-04—Подача