Изобретение относится к области машиностроения, в частности станкостроения для металлургии, и может быть использовано для абразивной зачистки в производстве литых прутковых заготовок из жаропрочных сплавов на основе никеля.

Известно шлифовальное устройство для обдирки длинномерного проката, содержащее две расположенные друг против друга маятниковые, вертикально расположенные, шарнирно закрепленные на станине шлифовальные головки, плавающие гидроцилиндры прижима кругов к прокату и ременные приводы вращения кругов. Шарниры крепления маятниковых головок расположены ниже осей вращения кругов, преимущественно в плоскости пола, маятниковые головки снабжены размещенными внутри шарниров торсионными валами, одни концы которых жестко связаны со станиной, а на вторых их концах закреплены рычаги, при этом на каждой головке установлены упоры, имеющие возможность взаимодействия с упомянутыми рычагами, а приводы вращения кругов установлены ниже уровня пола и связаны с кругами через дополнительные ременные передачи с промежуточными шкивами, смонтированными соосно шарнирам качания маятниковых головок (а.с. СССР № 596423).

Недостатками устройства являются невозможность обработки поверхностей заготовки, закрепленных в механизмах перемещения и, как следствие, невозможность обработки заготовок ограниченной длины; невозможность обработки заготовок, имеющих кривизну и наплывы; существенное ухудшение качества обработанной поверхности и повышение потерь металла при обработке заготовок с эллипсностью в связи с применением гидроцилиндров в механизме прижима шлифовальных кругов.

Известен способ бесцентрового шлифования длинномерных прутков, при котором прутки перемещаются по опорам с гиперболоидной поверхностью и взаимодействуют на них рабочей поверхностью шлифовального круга, причем опоры устанавливают так, что их торцы расположены на расстоянии 0,2-0,5 ширины рабочей поверхности круга со стороны обращенного к соответствующей опоре торца круга (а.с. СССР № 1838075).

К недостаткам способа следует отнести невозможность обработки заготовок ограниченной длины в связи с ограничениями в соотношении протяженность зоны обработки/перекрытие зоны обработки опорной поверхности; невозможность обработки заготовок с кривизной, наплывами и эллипсностью или существенное ухудшение качества обработанной поверхности из-за отсутствия механизма вращения заготовки.

Общим недостатком обоих аналогов является низкая чистота обработанной поверхности, заключающаяся в высокой шероховатости и наличии прижогов.

Наиболее близким аналогом, взятым за прототип, является обдирочно-шлифовальный станок, содержащий станину, на которой размещены шлифовальный комплекс, включающий шпиндельный узел с абразивным кругом, установленным под углом к оси шпинделя, механизм прижима круга, оснащенный пневмоцилиндром, расположенным между станиной и шпиндельным узлом, и подающий механизм, который снабжен качающейся плитой, снабженной шлифовальным комплексом, при этом ось качания плиты параллельна оси подающего механизма, а станина снабжена регулировочными болтами и рычагом, одно плечо которого несет пневмоцилиндр механизма прижима круга, а другое связано с введенным в станок механизмом компенсации износа круга, выполненным в виде ходового винта, установленного на станине, при этом шпиндель установлен под острым углом к оси подающего механизма (а.с. СССР № 1303382).

К недостаткам прототипа следует отнести низкую чистоту обработанной поверхности, заключающуюся в высокой ее шероховатости, невозможность обработки поверхностей заготовки, закрепленных в механизмах перемещения и, как следствие невозможность обработки заготовок ограниченной длины, высокие потери металла при обработке заготовок с кривизной оси, эллипсностью в поперечном сечении, с наплывами, при этом возможно образование прижогов металла, невысокую производительность.

Технической задачей изобретения является создание обдирочно-шлифовального станка, позволяющего получать высокую чистоту поверхности литых прутковых заготовок ограниченного размера, в том числе имеющих кривизну оси, эллипсность в поперечном сечении, наплывы и другие литейные дефекты, сократить потери металла при обработке, повысить производительность.

Поставленная задача достигается тем, что предложен обдирочно-шлифовальный станок, содержащий станину, механизм вращения заготовки, механизм подачи заготовки и шлифовальный комплекс, включающий шпиндельный узел с абразивным кругом и механизм прижима круга, оснащенный пневмоцилиндром, в котором шлифовальный комплекс с абразивным кругом размещен на вертикально расположенных направляющих, отнесенных от станины на расстояние, обеспечивающее образование вертикальной плоскости осей вращения абразивного круга и заготовки, при этом оси вращения абразивного круга и заготовки параллельны между собой, а механизм подачи заготовки выполнен в виде стола, размещенного на направляющих скольжения станины и оснащенного шаровой винтовой парой.

Механизм вращения заготовки снабжен парными приводными роликами, являющимися опорой заготовки и имеющими выпуклую форму в зоне соприкосновения с заготовкой.

По крайней мере две пары приводных роликов расположены под торцами заготовки.

Размещение шлифовального комплекса с абразивным кругом на вертикально расположенных направляющих, отнесенных от станины на расстояние, обеспечивающее образование вертикальной плоскости осей вращения абразивного круга и шлифуемой заготовки, и параллельность между собой осей вращения абразивного круга и заготовки обеспечивает повышенную чистоту поверхности обрабатываемой заготовки, высокую производительность станка при его высокой безопасности при работе на всех режимах эксплуатации вне зависимости от степени изношенности абразивного круга.

Выполнение механизма подачи заготовки в виде стола, который перемещается по направляющим скольжения станины, позволяет фиксировать на нем обрабатываемую заготовку и тем самым предотвращать ее осевое смещение, что благоприятно отражается на качестве обработки заготовки и повышает безопасность эксплуатации станка.

Оснащение стола шаровой винтовой парой позволяет наиболее точно синхронизировать скорость вращения обрабатываемой заготовки и скорость ее продольной подачи, что обеспечивает высокую чистоту обрабатываемой поверхности (отсутствие прижогов, винтовой нарезки, пропусков обработанной поверхности при высоких скоростях обработки и др.), высокую производительность и существенно сокращает потери металла.

Оснащение механизма вращения шлифуемой заготовки парными приводными роликами, одновременно являющимися опорой шлифуемой заготовки и имеющими выпуклую форму в зоне соприкосновения с заготовкой, позволяет обрабатывать литые прутковые заготовки с грубыми дефектами (кривизна оси, эллипсность, наплывы и др.) без снижения производительности станка и ухудшения качества обработанной поверхности, сократить потери металла и повысить безопасность эксплуатации станка.

Расположение не менее двух пар приводных роликов под торцами обрабатываемой заготовки обеспечивает обработку 100% поверхности заготовки, в том числе ограниченного размера, повышает качество обработки и безопасность эксплуатации станка.

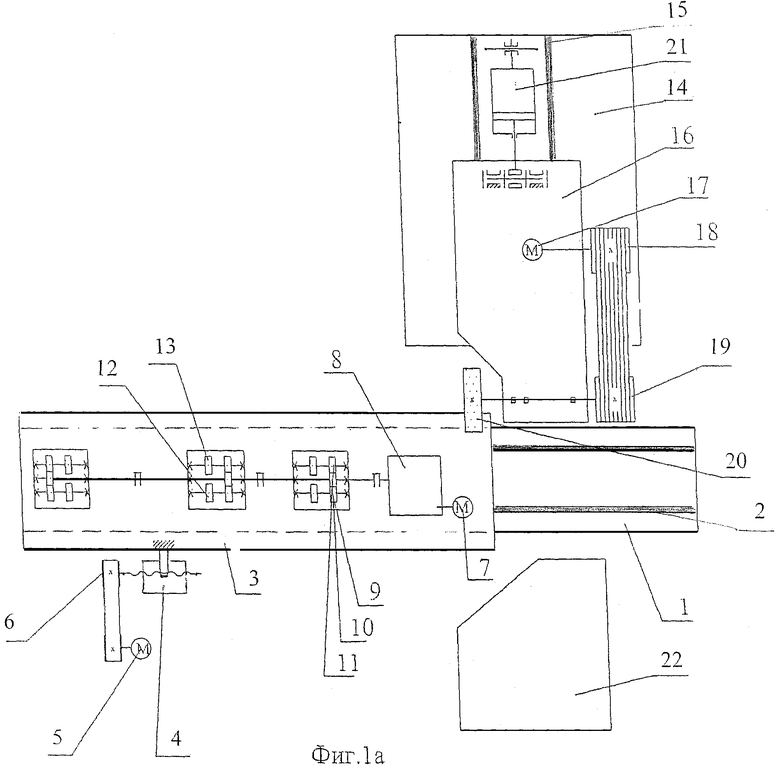

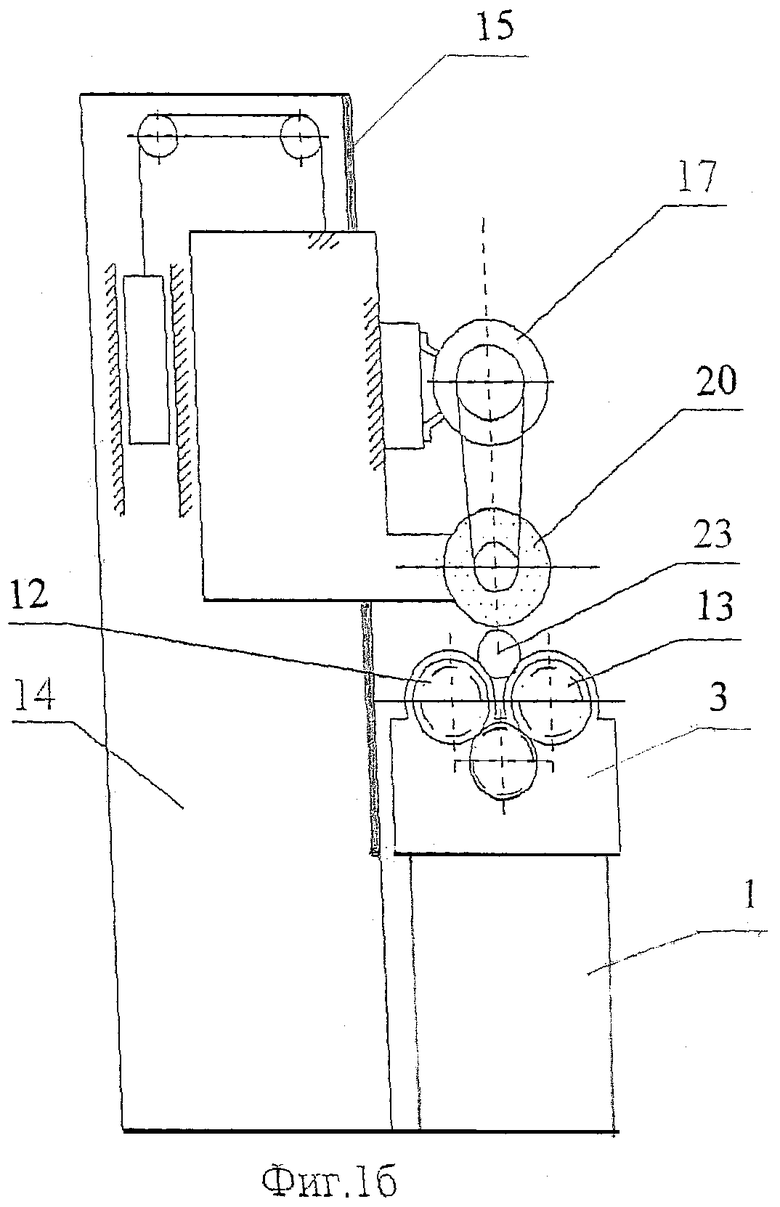

На фиг.1a изображена кинематическая схема станка, на фиг.1б - вид сбоку.

Обдирочно-шлифовальный станок состоит из станины 1 с направляющими скольжения 2; механизма подачи заготовки, включающего стол 3, оснащенный шариковой винтовой парой 4, электродвигателем 5 и ременной передачей 6; механизма вращения заготовки, включающего электродвигатель 7, редуктор 8, шестерни 9, 10, 11 и приводные ролики 12, 13; вертикально расположенных на колонне 14 направляющих 15, на которых установлен шлифовальный комплекс, представляющий собой шлифовальную бабку 16, электродвигатель 17, шкивы 18, 19 и шпиндельный узел с абразивным кругом 20; механизма прижима абразивного круга, оснащенного пневмоцилиндром 21, и пульта управления 22.

Станок работает следующим образом.

На приводные ролики 12, 13 укладывают заготовку 23. Включают электродвигатель 7 механизма вращения заготовки, электродвигатель 17, приводящий во вращение шпиндельный узел с абразивным кругом, и электродвигатель 5, приводящий в движение стол 3 механизма подачи заготовки. В момент, когда правый торец заготовки оказывается под абразивным кругом 20, включают механизм прижима круга, оснащенный пневмоцилиндром 21.

При подходе абразивного круга 20 к левому торцу заготовки включается реверс и стол 3 начинает перемещение в обратную сторону. Когда правый торец заготовки оказывается под абразивным кругом, происходит его подъем и выключение двигателей 5, 7, 17. При этом за счет перемещения шлифовальной бабки 16 в строго вертикальной плоскости ось вращения абразивного круга 20 и ось вращения шлифуемой заготовки 23 остаются параллельными на всех стадиях обработки.

Усилие прижима абразивного круга к заготовке, создаваемое пневмоцилиндром, составляло 500 Н, скорость перемещения стола - 6 м/мин. Сбалансированность скорости перемещения стола и скорости вращения заготовки позволило получить равномерный съем металла по всей длине заготовки, который составил 0,15 мм на сторону, при этом потери металла составили 0,6% от массы заготовки. Чистота поверхности: без прижогов, шероховатость не более RZ 40,0 по ГОСТ 2789-73 по всей длине заготовки. Цикл обработки (шлифование, обдирка) - установка заготовки, обработка, снятие со станка - составил 6 минут.

Таким образом, предлагаемая конструкция обдирочно-шлифовального станка обеспечивает получение высокой чистоты поверхности прутковых заготовок ограниченного размера без прижогов с шероховатостью не более RZ 40,0 по ГОСТ 2789-73, в том числе имеющих кривизну оси, эллипсность в поперечном сечении, наплывы и другие литейные дефекты, позволяет сократить потери металла при обработке до 1-2,5%, имеет высокую производительность (6-8 заготовок в час).

| название | год | авторы | номер документа |

|---|---|---|---|

| Обдирочно-шлифовальный станок | 1981 |

|

SU1303382A1 |

| Обдирочно-шлифовальный станок | 1983 |

|

SU1703403A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ЗАГОТОВОК | 1992 |

|

RU2036778C1 |

| Станок для обработки дисковых изделий | 1982 |

|

SU1007947A1 |

| Станок для огранки вставок юве-лиРНыХ издЕлий | 1979 |

|

SU808329A1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

Изобретение относится к области машиностроения и может быть использовано при абразивной зачистке литых прутковых заготовок из жаропрочных сплавов на основе никеля. На станине станка смонтированы механизм вращения заготовки, механизм ее подачи и шлифовальный комплекс, включающий шпиндельный узел с абразивным кругом и механизм прижима круга. Шлифовальный комплекс с абразивным кругом размещен на вертикально расположенных направляющих, отнесенных от станины на расстояние, обеспечивающее расположение осей вращения абразивного круга и заготовки в вертикальной плоскости. Оси вращения абразивного круга и заготовки параллельны между собой. Механизм подачи заготовки выполнен в виде стола, размещенного на направляющих скольжения станины и оснащенного шариковой винтовой парой. Данная конструкция обеспечивает высокую чистоту поверхности заготовок, в том числе с различными литейными дефектами, и повышает производительность обработки. 2 з.п. ф-лы, 2 ил.

1. Обдирочно-шлифовальный станок, содержащий станину, механизм вращения заготовки, механизм подачи заготовки и шлифовальный комплекс, включающий шпиндельный узел с абразивным кругом и механизм прижима круга, оснащенный пневмоцилиндром, отличающийся тем, что шлифовальный комплекс с абразивным кругом размещен на вертикально расположенных направляющих, отнесенных от станины на расстояние, обеспечивающее расположение осей вращения абразивного круга и заготовки в вертикальной плоскости, при этом оси вращения абразивного круга и заготовки параллельны между собой, а механизм подачи заготовки выполнен в виде стола, размещенного на направляющих скольжения станины и оснащенного шариковой винтовой парой.

2. Станок по п.1, отличающийся тем, что механизм вращения заготовки снабжен парными приводными роликами, являющимися опорой заготовки и имеющими выпуклую форму в зоне соприкосновения с заготовкой.

3. Станок по п.1, отличающийся тем, что по меньшей мере две пары приводных роликов расположены под торцами заготовки.

| Обдирочно-шлифовальный станок | 1981 |

|

SU1303382A1 |

| Устройство для сплошной абразивной обдирки круглого проката | 1987 |

|

SU1553346A1 |

| SU 1484631 A1, 07.06.1989 | |||

| DE 3537382 A1, 23.04.1987. | |||

Авторы

Даты

2010-09-20—Публикация

2009-02-04—Подача