2. Станок поп,1,отличаю- щ и и c я тем, что шпиндель располо- .жен под углом 15 - ЗО к оси подгио- щего механизма, а угол установки абразивного круга выбран из условия

Изобретение относится к металлургии, и может быть использовано в про- ка.тном и трубном производстве.

Известен обдирочно-шлифовальный станок, на станине которого размещены шлифовальный комплекс, включшощий шпиндельный узел с абразивным кругом механизм прижима круга, оснащенный - пневмоцилиндром, расположенным между станиной и шпиндельным узлом, и подающий механизм 11.

Известно шлифовальное устройство, в котором абразивный круг установлен под углом к оси шпинделя L23.

Однако известные устройства не обеспечивают высокой производительности и бесприжоговой обработки.

Цель изобретения - повышение производительности зачистки и сокращение потерь металла.

Поставленная цель достигается тем, что станок снабжен качающейся плитой, на которой смонтирован шлифовальный комплекс, при этом ось качания плиты параллельна оси подающего механизма, а станина снабжена регулировочными болтами и рычагом, одно, плечо которого несет пневмоди- линдр механизма прижима круга, а дру гое связано с введенным в станок механизмом компенсации износа круга, выполненным в виде Ходового винта, установленного на станине, при этом шпиндель установлен под острым углом к оси подающего механизма, при этом шпиндель расположен под углом 15 - 30 к оси подающего механизма, а угол установки абразивного круга выб ран из условия

arctg --- ,

где h - высота Kpyraj D - диаметр круга.

oL arctg --- ,

где h - высота круга; D - диаметр круга,

to

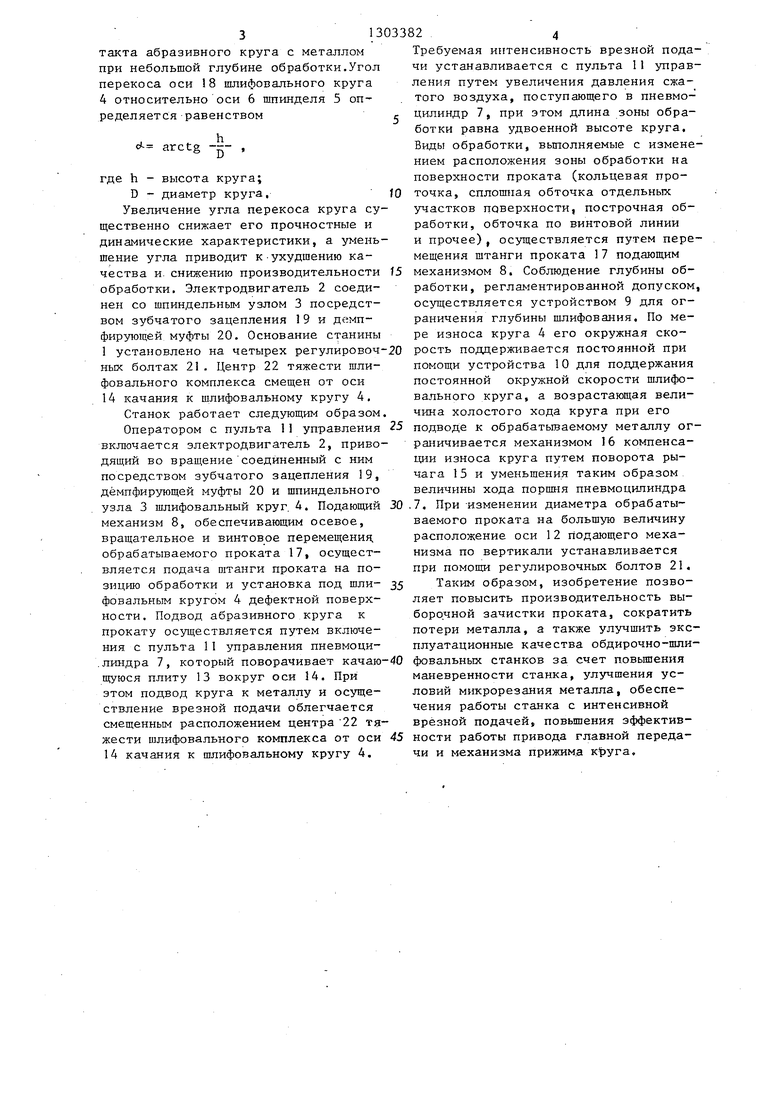

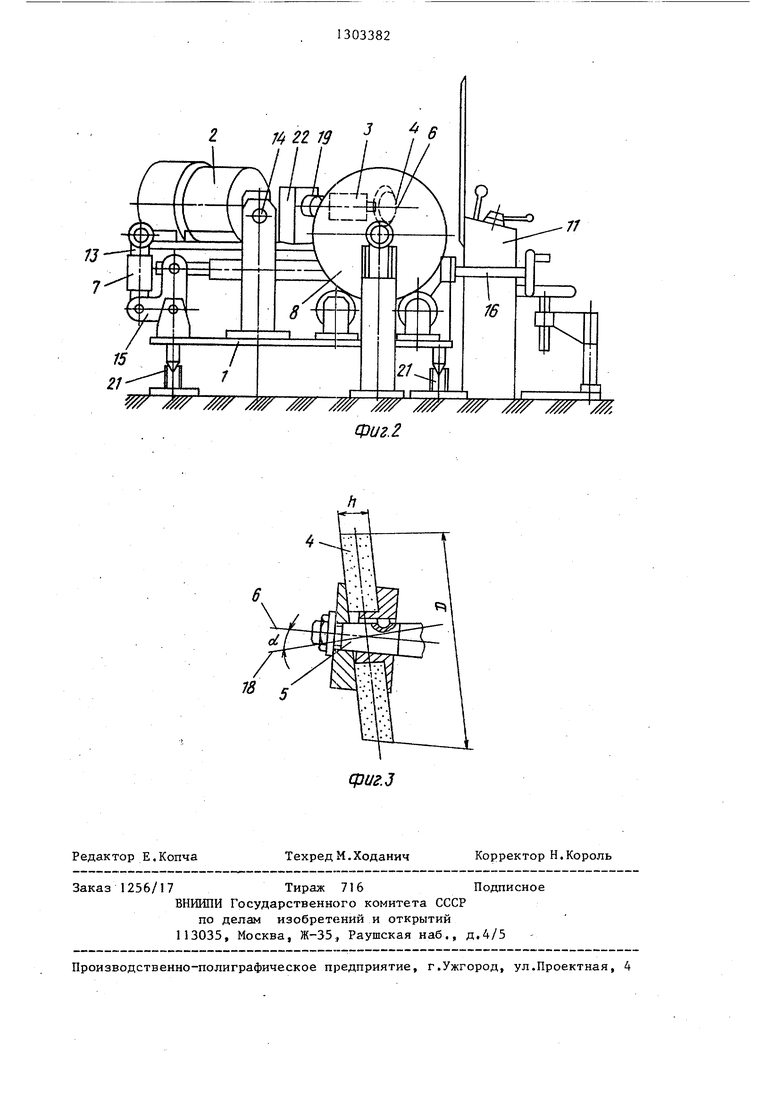

На фиг.1 изображен станок, общий вид; на фиг,2 - то же, вид сбоку; на фиг.З - узел крепления абразивного круга,

5 Обдирочно-шлифовальный станок состоит из станины 1 с размещенным на ней шлифовальным комплексом, состоящим из электродвигателя 2 и шпиндельного узла 3 с шлифовальным кругом 4, установленным на шпинделе 5 с перекосом относительно его оси 6. Станок содержит механизм прижима круга, оснащенный пневмоцилиндром 7, связанный со станиной 1 и шпиндель 5 ным узлом 3, подающий механизм 8, а. также устройство 9 для ограничения глубины шлифования и устройство 10 для поддержания постоянной окружной скорости круга. Подаюш;ий механизм

20 может .быть вьтолнен в виде манипулятора, обеспечивающего осевое, вращательное и винтовое перемещения проката. Станок имеет пульт 11 управления подающим механизмом 8 и пневмоцилиндром 7 прижима круга. Шпиндель 5 установлен под острым углом к оси 12 подающего механизма 8, Шлифовальный комплекс смонтирован на качающейся плите 13, ось 14 качания которой параллельна оси 12 подающего механиз- , ма 8, Пневмоцилиндр 7 соединен со станиной посредством рычага 15, второе плечо которого связано с механизмом 16 компенсации износа круга, вы35 полненным в виде ходового винта, установленного на станине 1, Угол установки шпинделя 5 составляет 15 - 30 и возрастает с увеличением диаметра обрабатываемого проката 17. . Уменьшение угла установки шпинделя приводит к снижению эффективности микрорезания и ухудшает обзор зоны обработки. Увеличение угла существенно снижает производительность зачистки ввиду уменьшения поверхности кон25

30

40

45

3

такта абразивного круга с металлом при небольшой глубине обработки.Угол перекоса оси 8 шлифовального круга 4 относительно оси 6 шпинделя ределяется равенством

h

5 опс

arctg --13

где h - высота круга;

D - диаметр круга. Увеличение угла перекоса круга существенно снижает его прочностные и динамические характеристики, а уменьшение угла приводит к-ухудшению качества и. снижению производительности обработки. Электродвигатель 2 соединен со шпиндельным узлом 3 посредством зубчатого задепления 19 и демпфирующей муфты 20. Основание станины 1 установлено на четырех регулировоч ных болтах 21. Центр 22 тяжести шлифовального комплекса смещен от оси 14 качания к шлифовальному кругу 4. Станок работает следуюшим образом Оператором с пульта 11 управления включается электродвигатель 2, приводящий во вращение соединенный с ним посредством зубчатого зацепления 19, демпфирующей муфты 20 и шпиндельного узла 3 шлифовальный круг. 4. Подающий механизм 8, обеспечивающим осевое, вращательное и винтовое перемещения, обрабатываемого проката 17, осуществляется подача штанги проката на позицию обработки и установка под шлифовальным кругом 4 дефектной поверхности. Подвод абразивного круга к прокату осуществляется путем включения с пульта 1I управления пневмоци

.линдра 7, который поворачивает качаю-40 фовальных станков за счет повьшения

щуюся плиту 13 вокруг оси 14, При этом подвод круга к металлу и осуществление врезной подачи облегчается смещенным расположением центра 22 тяжести шлифовального комплекса от оси 14 качания к шлифовальному кругу 4.

W

f5

20 30 033824

Требуемая интенсивность врезной подачи устанавливается с пульта 11 управления путем увеличения давления сжатого воздуха, поступающего в пневмо- цилиндр 7, при этом длина зоны обработки равна удвоенной высоте круга. Виды обработки, вьтолняемые с изменением расположения зоны обработки на поверхности проката (кольцевая проточка, сплошная обточка отдельных участков поверхности, построчная обработки, обточка по винтовой линии и прочее), осуществляется путем перемещения штанги проката 17 подающим механизмом 8, Соблюдение глубины обработки, регламентированной допуском, осуществляется устройством 9 для ограничения глубины шлифования. По мере износа круга 4 его окружная скорость поддерживается постоянной при помощи устройства 10 для поддержания постоянной окружной скорости шлифовального круга, а возрастающая величина холостого хода круга при его подводе к обрабатываемому металлу ограничивается механизмом 16 компенсации износа круга путем поворота рычага 15 и уменьшения таким образом величины хода поршня пневмоцилиндра 7, При -изменении диаметра обрабатываемого проката на большую величину расположение оси 12 подающего механизма по вертикали устанавливается при помощи регулировочных болтов 21. Таким образом, изобретение позволяет повысить производительность выборочной зачистки проката, сократить потери металла, а также улучшить эксплуатационные качества обдирочно-шли25

35

маневренности станка, улучшения условий микрорезания металла, обеспечения работы станка с интенсивной врезной подачей, повьшения эффектив- ности работы привода главной передачи и механизма прижнм.а ,

y//f m /ж /w M /m M Ж/ // M /m Ж

Фиг.2

7/

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| Обдирочно-шлифовальный станок | 1983 |

|

SU1703403A1 |

| Обдирочно-шлифовальный станок | 1986 |

|

SU1431917A1 |

| ШЛИФОВАЛЬНО-ОБДИРОЧНЫЙ СТАНОК | 1964 |

|

SU222895A1 |

| ГИДРОФИЦИРОВАННЫЙ ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1995 |

|

RU2092294C1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Маятниковый шлифовальный станок | 1988 |

|

SU1593921A2 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| Шлифовальное устройство для обдирки проката | 1975 |

|

SU596423A1 |

| СТАНОК АБРАЗИВНО-ОТРЕЗНОЙ | 2023 |

|

RU2829071C1 |

Редактор Е.Копча Заказ 1256/17

Техред М. Ходанич

Корре Подпи

Тираж 716 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

сриг.З

Корректор Н,Король Подписное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ПОСТРОЧНОГО ШЛИФОВАНИЯ | 0 |

|

SU265749A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-04-15—Публикация

1981-05-20—Подача