Изобретение относится к области металлообработки, в частности к станкам для обдирочного шлифования, и может быть использовано при обработке сутунок.

Целью изобретения является повышение производительности обработки за счет сокращения вспомогательного времени, связанного с переустановкой сутунок в процессе обработки.

г

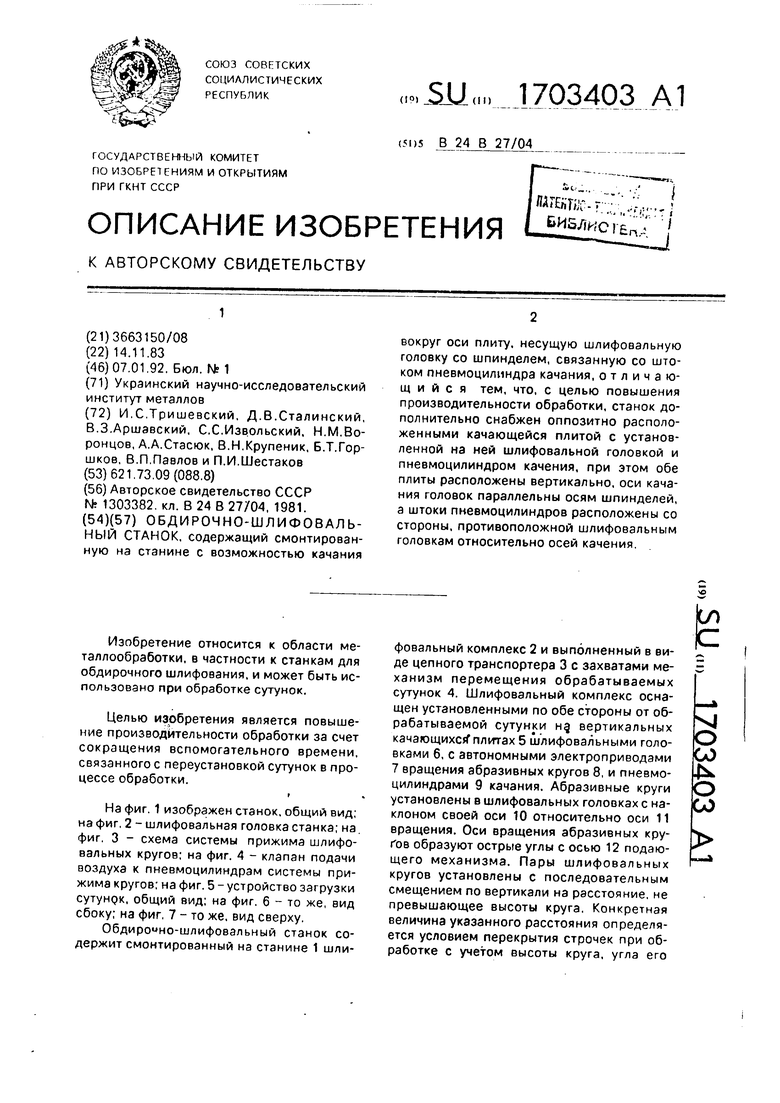

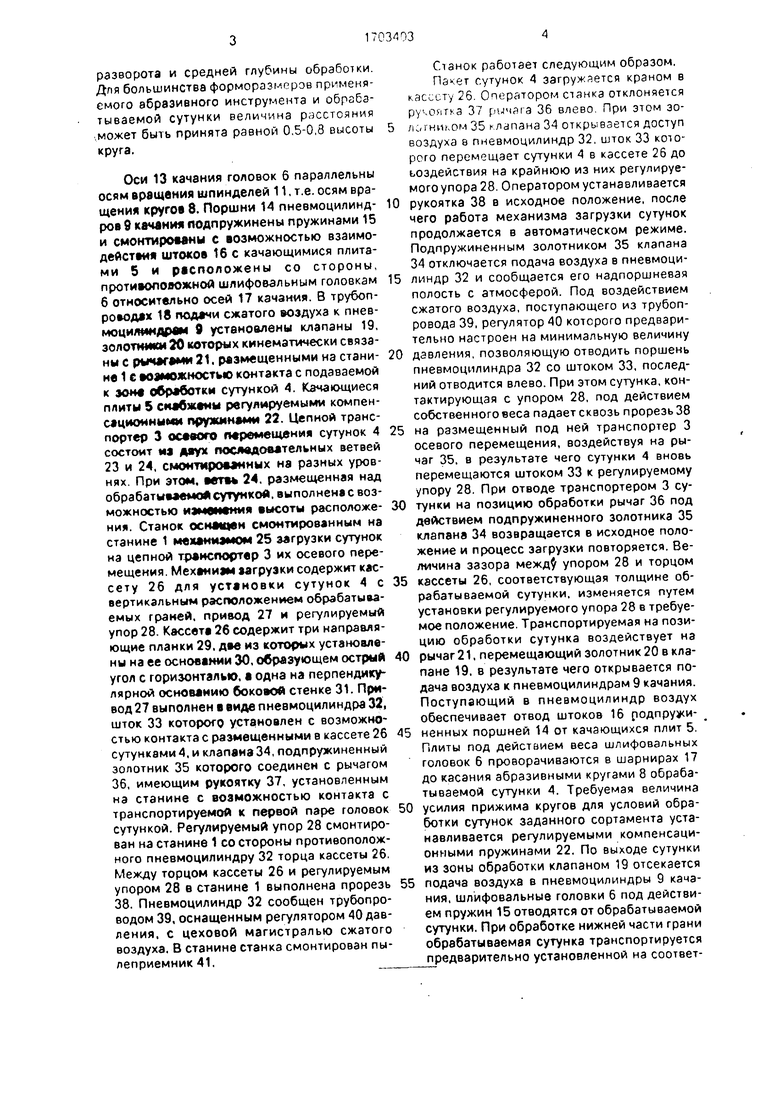

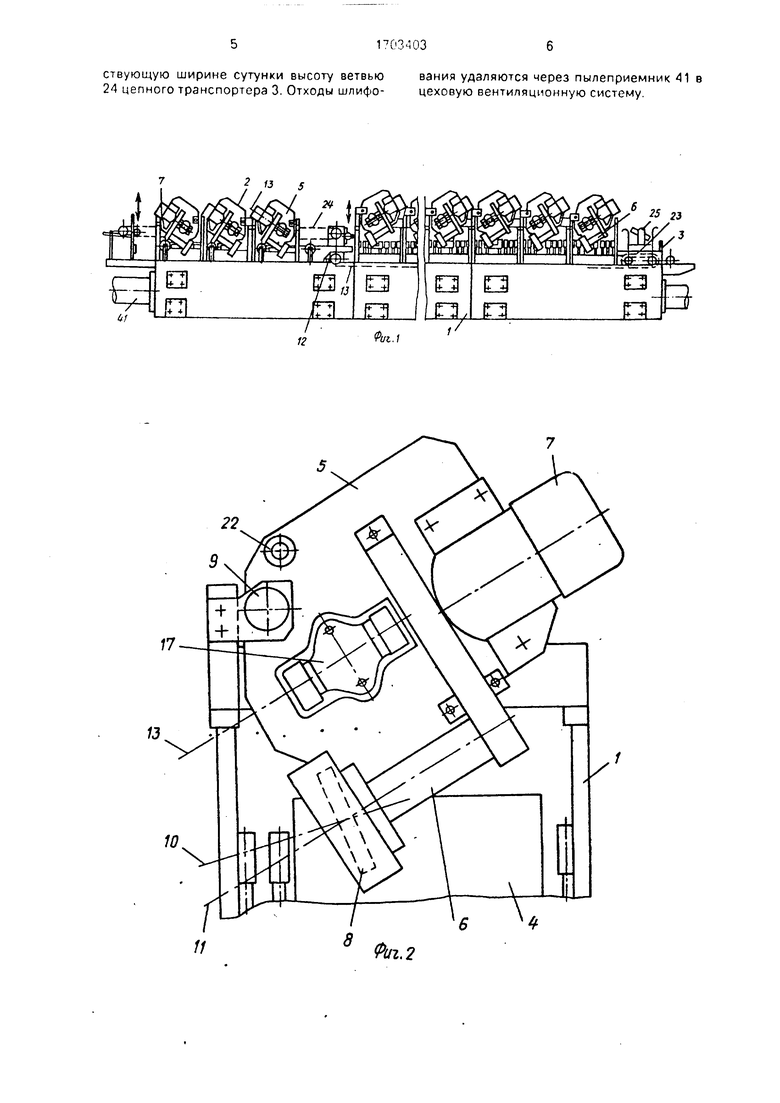

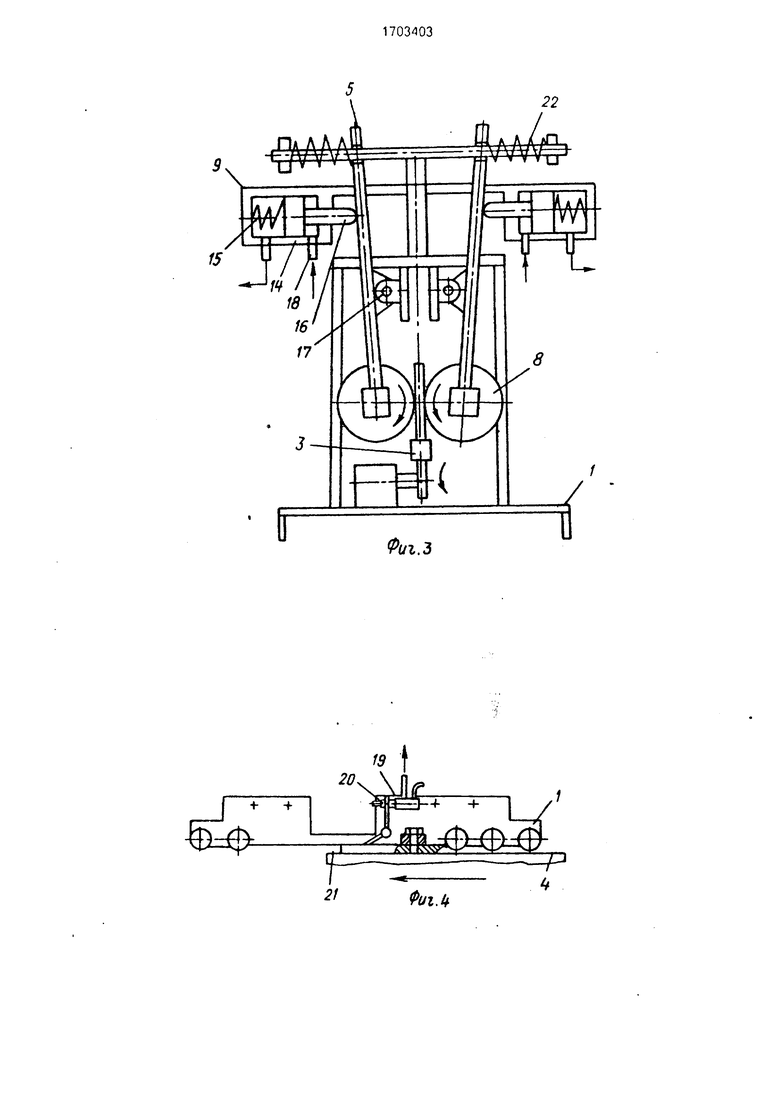

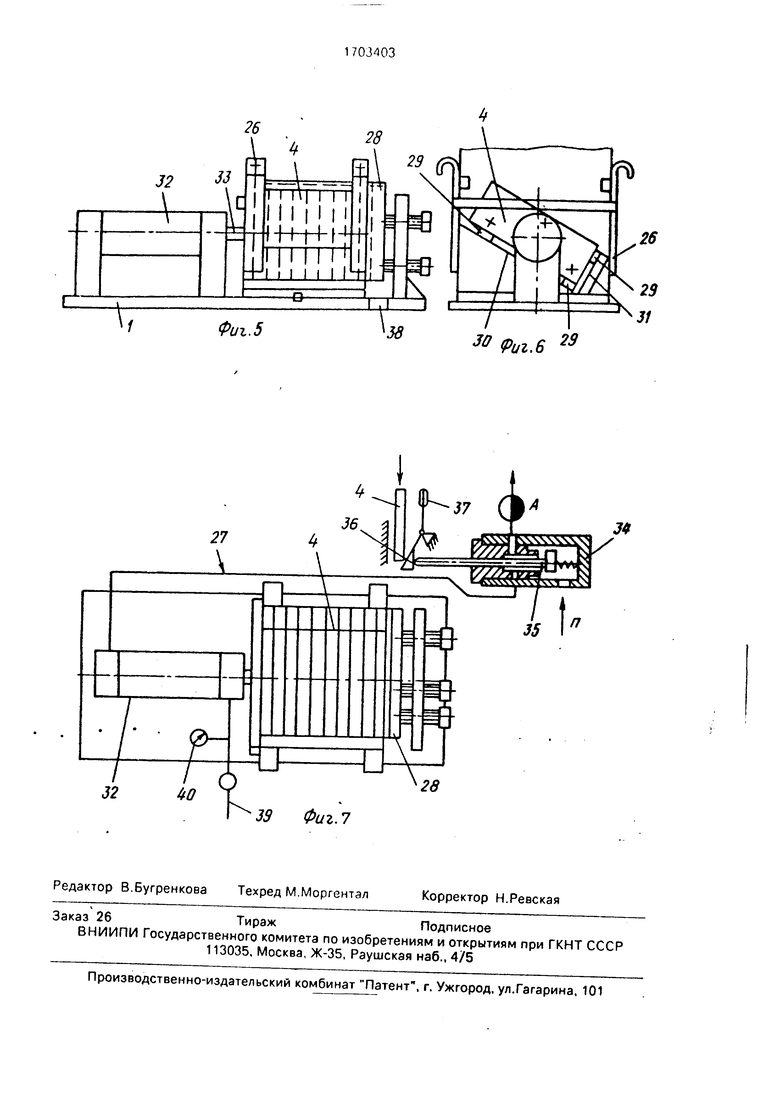

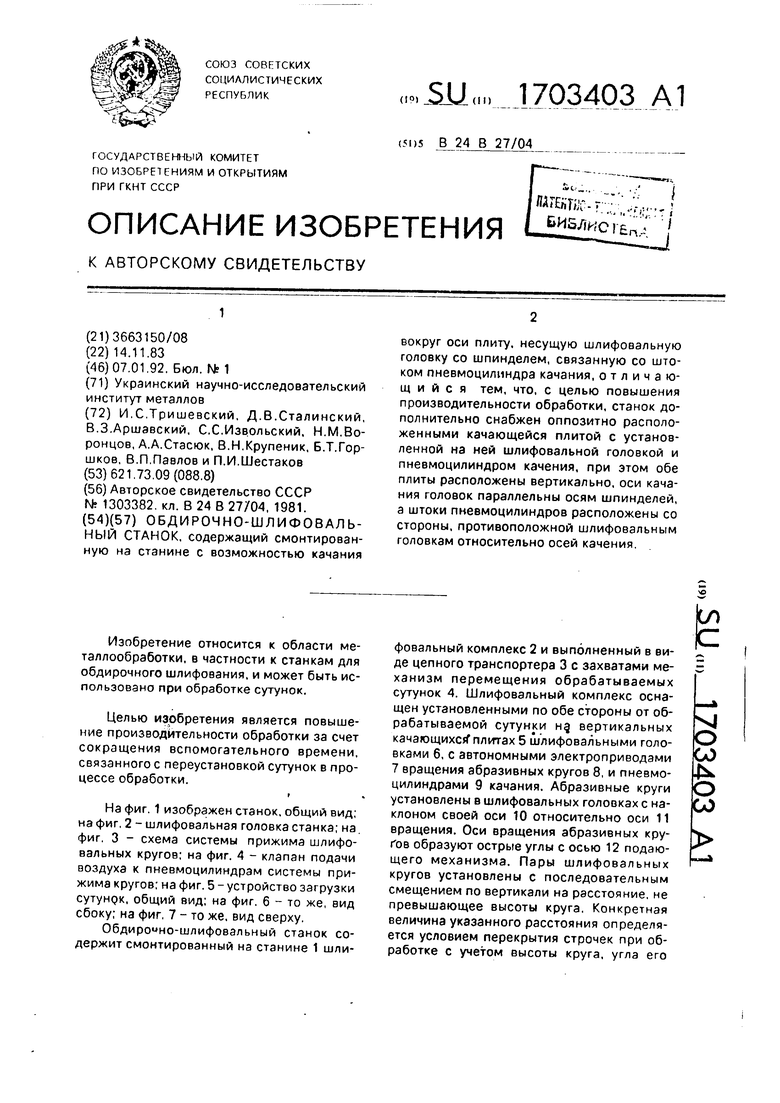

На фиг. 1 изображен станок, общий вид; на фиг, 2 - шлифовальная головка станка; на. фиг. 3 - схема системы прижима шлифовальных кругов; на фиг. 4 - клапан подачи воздуха к пневмоцилиндрам системы прижима кругов; на фиг. 5 - устройство загрузки сутунок, общий вид; на фиг. 6 - то же, вид сбоку; на фиг, 7 - то же, вид сверху.

Обдиро«но-шлифовальный станок содержит смонтированный на станине 1 шлифовальный комплекс 2 и выполненный в виде цепного транспортера 3 с захватами механизм перемещения обрабатываемых сутунок 4. Шлифовальный комплекс оснащен установленными по обе стороны от обрабатываемой сутунки на. вертикальных качающихся плитах 5 шлифовальными головками 6, с автономными электроприводами 7 вращения абразивных кругов 8, и пневмо- цилиндрами 9 качания. Абразивные круги установлены в шлифовальных головках с наклоном своей оси 10 относительно оси 11 вращения. Оси вращения абразивных кру- образуют острые углы с осью 12 подающего механизма. Пары шлифовальных кругов установлены с последовательным смещением по вертикали на расстояние, не превышающее высоты круга. Конкретная величина указанного расстояния определяется условием перекрытия строчек при обработке с учетом высоты круга, угла его

Ё

VI

О

со

Јь

о со

разворота и средней глубины обработки. Для большинства форморазм.ерэв применяемого абразивного инструмента и обрабатываемой сутунки величина расстояния .может быть принята равной 0,5-0,8 высоты круга.

Оси 13 качания головок 6 параллельны осям вращения шпинделей 11, т.е. осям вращения кругов 8. Поршни 14 пневмоцилинд- рое 9 качения подпружинены пружинами 15 и смонтированы с возможностью взаимодействия штоков 16 с качающимися плитами 5 и расположены со стороны, противолооожной шлифовальным головкам 6 относительно осей 17 качания. В трубопроводах 18 подачи сжатого воздуха к пнев- моцияйндрам 9 установлены клапаны 19, золотники 20 которых кинематически связаны с рычагами 21, размещенными на стани- не 1 е возможностью контакта с подаваемой к зон обработки сутункой 4. Качающиеся плиты 5 снабжены регулируемыми компенсационными пружинами 22. Цепной транспортер 3 осевого перемещения сутунок 4 состоит из двух последовательных ветвей 23 и 24, смонтированных на разных уровнях. При этом, ветвь 24, размещенная над обрабатываемой сутункой, выполнена с возможностью изменения высоты расположе- ния. Станок оснащен смонтированным на станине 1 механизмом 25 загрузки сутунок на цепной транспортер 3 их осевого перемещения. Механизм загрузки содержит кассету 26 для установки сутунок 4 с вертикальным расположением обрабатываемых граней, привод 27 и регулируемый упор 28. Кассета 26 содержит три направляющие планки 29, две из которых установлены на ее основании 30, образующем острый угол с горизонталью, а одна на перпендикулярной основанию боковой стенке 31. Привод 27 выполнен в виде пневмоцилиндра 32, шток 33 которого установлен с возможностью контакта с размещенными в кассете 26 сутунками 4, и клапана 34, подпружиненный золотник 35 которого соединен с рычагом 36, имеющим рукоятку 37, установленным на станине с возможностью контакта с транспортируемой к первой паре головок сутункой. Регулируемый упор 28 смонтирован на станине 1 со стороны противоположного пневмоцилиндру 32 торца кассеты 26, Между торцом кассеты 26 и регулируемым упором 28 е станине 1 выполнена прорезь 38. Пневмоцилиндр 32 сообщен трубопроводом 39, оснащенным регулятором 40 давления, с цеховой магистралью сжатого воздуха. В станине станка смонтирован пы- леприемник 41,

Станок работает следующим образом, Пакет сутунок 4 загружается краном в кассету 26. Оператором станка отклоняется ручоятха 37 рычага 36 влево. При этом эо- логником 35 клапана 34 открывается доступ воздуха в пневмоцилиндр 32, шток 33 которого перемещает сутунки 4 в кассете 26 до ьоздействия на крайнюю из них регулируе- могоупора28. Оператором устанавливается рукоятка 38 в исходное положение, после чего работа механизма загрузки сутунок продолжается в автоматическом режиме. Подпружиненным золотником 35 клапана 34 отключается подача воздуха в пневмоцилиндр 32 и сообщается его надпоршневая полость с атмосферой. Под воздействием сжатого воздуха, поступающего из трубопровода 39, регулятор 40 которого предварительно настроен на минимальную величину давления, позволяющую отводить поршень пневмоцилиндра 32 со штоком 33, последний отводится влево. При этом сутунка, контактирующая с упором 28, под действием собственного веса падает сквозь прорезь 38 на размещенный под ней транспортер 3 осевого перемещения, воздействуя на рычаг 35. в результате чего сутунки 4 вновь перемещаются штоком 33 к регулируемому упору 28. При отводе транспортером 3 сутунки на позицию обработки рычаг 36 под действием подпружиненного золотника 35 клапана 34 возвращается в исходное положение и процесс загрузки повторяется. Величина зазора между упором 28 и торцом кассеты 26, соответствующая толщине обрабатываемой сутунки, изменяется путем установки регулируемого упора 28 в требуемое положение. Транспортируемая на позицию обработки сутунка воздействует на рычаг 21, перемещающий золотник 20 в клапане 19, в результате чего открывается подача воздуха к пневмоцилиндрам 9 качания. Поступающий в пневмоцилиндр воздух обеспечивает отвод штоков 16 подпружиненных поршней 14 от качающихся плит 5, Плиты под действием веса шлифовальных головок 6 проворачиваются в шарнирах 17 до касания абразивными кругами 8 обрабатываемой сутунки 4. Требуемая величина усилия прижима кругов для условий обработки сутунок заданного сортамента устанавливается регулируемыми компенсационными пружинами 22. По выходе сутунки из зоны обработки клапаном 19 отсекается подача воздуха в пневмоцилиндры 9 качания, шлифовальные головки 6 под действием пружин 15 отводятся от обрабатываемой сутунки. При обработке нижней части грани обрабатываемая сутунка транспортируется предварительно установленной на соответ

ствующую ширине сутунки высоту ветвью вания удаляются через пылеприемник 41 в 24 цепного транспортера 3. Отходы шлифо- цеховую вентиляционную систему.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивно-отрезной станок | 1983 |

|

SU1152769A1 |

| Обдирочно-шлифовальный станок | 1981 |

|

SU1303382A1 |

| Ленточно-шлифовальный станок | 1975 |

|

SU553095A1 |

| Абразивно-отрезной станок | 1976 |

|

SU659367A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

«;

22

10

Риг. 2

X

26

32

ЬО

K# фиг.7

Редактор В.Бугренкова Техред М.Моргентал

Заказ 26Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35, Раушская наб., 4/5

28

f-H- 26

30 (Риг.6 29

Корректор Н.Реаская

| Обдирочно-шлифовальный станок | 1981 |

|

SU1303382A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-01-07—Публикация

1983-11-14—Подача