Изобретение относится к способу ремонта стальных конструкций сваркой, в частности может быть использовано при ремонте остовов тяговых электродвигателей локомотивов, преимущественно работающих в условиях вибрационного нагружения.

Известен способ ремонта деталей, включающий механическое удаление дефектов, многослойную наплавку и последующую механическую обработку. Наплавку осуществляют в два слоя - внутреннего электродами ферритного класса с содержанием углерода не более 0,20% (проволока Св-08Г2С под флюсом АН-348 А, сварочный ток 440 А, напряжение на дуге - 32 В). Наружный слой накладывают порошковой проволокой типа ПП-25ХФМС, сварочный ток - 350 А, причем сварочный ток при наложении внутреннего слоя принимают равным 1,1-1,4 от силы сварочного тока при наплавке износостойкого слоя. Толщину внутреннего слоя выбирают равной 0,01-0,3 толщины наружного износостойкого слоя (RU, патент №2096155 С1, МПК В23Р 6/00, опубл. 1997 г.).

Основным недостатком является понижение пластичности и ударной вязкости сварного шва в целом, т.к. определенная толщина износостойкого слоя значительно превышает толщину подслоя.

Известен способ ремонта бандажных колец турбогенератора, принятый за прототип, при котором производят вышлифовку трещины, предварительный подогрев до температуры 250±20°С. Наплавку выполняют электродами с получением наплавленного металла аустенитной микроструктуры, усиленной ферритной дельта - фазой (RU, патент №2189299, МПК В23Р 6/04, В23К 9/04, опубл 2002 г.).

Однако известный способ не может быть использован для ремонта сваркой остовов тяговых электродвигателей, так как в известном способе весь объем разделанной трещины заполняется материалом аустенитного класса, не предполагая разделения на внутренний ферритный, составляющий основной объем, и облицовочный аустенитный слои, вследствие чего не осуществляется фазовое превращение γ→α, создающее благоприятные сжимающие напряжения.

Техническим результатом изобретения является снижение высокого уровня остаточных напряжений после сварки за счет искусственного наведения сжимающих напряжений, повышение сопротивляемости усталостным разрушениям стальных конструкций, работающих в условиях повышенного вибровозбуждения.

Указанный технический результат достигается тем, что при ремонте стальных конструкций выполняют разделку кромок трещины, их предварительный подогрев и получение многослойного сварного шва с выполнением наружного облицовочного слоя высоколегированными электродами из стали аустенитного класса, предварительный подогрев кромок проводят до температуры 200-250°С, при этом для получения внутренних слоев используют низколегированные ферритные электроды, а наружный облицовочный слой сварного шва выполяют толщиной h=2…3 мм с плавным перекрытием зоны термического влияния стальными электродами следующего состава, мас.%: углерод С 0,04, кремний Si 0,52, марганец Mn 1,33, хром Cr 19,5, никель Ni 9,2, сера S 0,013, фосфор Р 0,024, железо - остальное, с созданием в сварочном шве сжимающих напряжений при фазовом превращении γ→α.

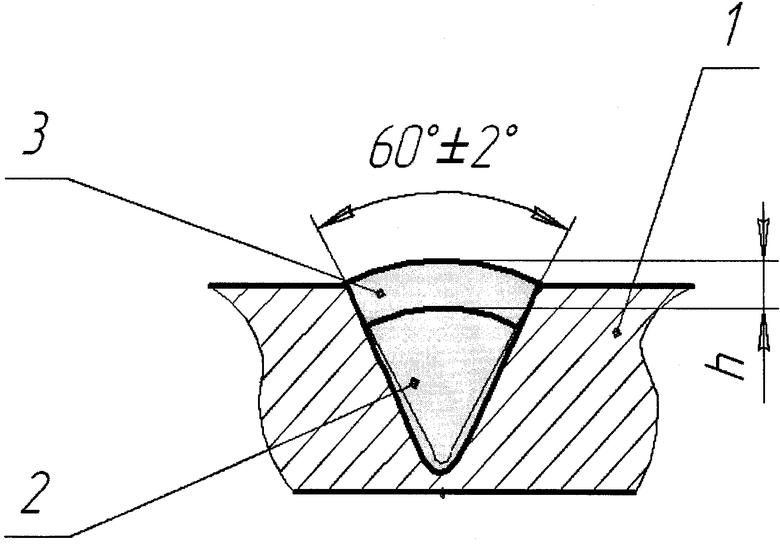

На чертеже в разрезе изображен сварной шов стальной конструкции, выполненный многослойной сваркой.

Сварной шов стальной конструкции 1, например ремонтный сварной шов остова тягового электродвигателя локомотива, выполнен многослойной сваркой, состоит: из внутренних слоев 2, выполненных электродами из низколегированного материала ферритного класса, который заполняет основной объем разделанной трещины в стальной конструкции 1 и наружного облицовочного слоя 3, выполненного электродами аустенитного класса, толщиной h=2…3 мм без нарушения сплошности, с плавным перекрытием зоны термического влияния.

Способ выполнения сварного шва при ремонтной сварке стальной конструкции осуществляется следующим образом.

В эксплуатации на многие детали, являющиеся неподрессоренными узлами локомотивов, воздействуют вибровозбуждения от взаимодействия колес с верхним строением пути и вибровозбуждения от работы тяговой передачи. Постоянное воздействие вибрационных нагрузок приводит к возникновению усталостных трещин. При ремонтной сварке возникают остаточные напряжения, вызванные местным (неравномерным) нагревом металла, созданным воздействием концентрированного источника нагрева. Остаточные напряжения, возникшие после ремонта трещин, при воздействии вибрационных нагрузок в эксплуатации, приводят к дальнейшему трещинообразованию в зоне шва, околошовной зоне и основном металле. Искусственно наведенные сжимающие напряжения повышают циклическую долговечность сварного шва.

При ремонтной сварке конструкции 1, например остова тягового электродвигателя, производят разделку кромок: механическое удаление трещины в металле конструкции, возникшей в результате эксплуатации, трещину разделывают, под углом 60±2°. Производят предварительный подогрев разделки кромок непосредственно перед сваркой газовой горелкой до температуры 200-250°С. Производят многослойную сварку внутренних слоев 2 электродами из низколегированных материалов ферритного класса. Режимы сварки (сила тока и полярность) назначают в соответствии с паспортом завода-изготовителя электродов. Для отработки режима сварки ферритными электродами производят сварку на образцах на минимальном токе при обеспечении устойчивого горения. Наплавку наружного облицовочного слоя выполняют высоколегированными электродами из стали аустенитного класса толщиной h=2…3 мм без нарушения сплошности, с плавным перекрытием зоны термического влияния, следующего состава, мас.%: углерод С 0,04, кремний Si 0,52, марганец Mn 1,33, хром Cr 19,5, никель Ni 9,2, сера S 0,013, фосфор Р 0,024, железо - остальное, с созданием в сварочном шве сжимающих напряжений при фазовом превращении γ→α.

Режимы сварки (сила тока, полярность) назначают в соответствии с паспортом завода-изготовителя электродов. Для отработки режима сварки электродами аустенитного класса производят сварку на образцах на минимальном токе при обеспечении устойчивого горения.

При сохранении равнопрочности предлагаемый способ сварки обеспечивает повышение циклической долговечности сварного шва, вследствие регулирования остаточных напряжений, повышение сопротивляемости усталостным разрушениям путем применения технологических приемов, таких как правильный подбор сварочных материалов, воздействия на состав и структуру зоны соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СВАРКИ ТРУБ ПЕЧЕЙ ПИРОЛИЗА В ПРОЦЕССЕ ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ | 2007 |

|

RU2361709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ дуговой сварки | 1978 |

|

SU791479A1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

Изобретение может быть использовано при ремонте остовов тяговых электродвигателей локомотивов, преимущественно, работающих в условиях вибрационного нагружения. Выполняют разделку кромок трещины и проводят предварительный подогрев до температуры 200-250°С. Для получения внутренних слоев многослойного сварного шва используют низколегированные ферритные электроды. Наружный облицовочный слой выполняют толщиной h=2-3 мм с плавным перекрытием зоны термического влияния высоколегированными электродами из стали аустенитного класса следующего состава, мас.%: углерод - 0,04, кремний - 0,52, марганец - 1,33, хром - 19,5, никель - 9,2, сера - 0,013, фосфор - 0,024, железо - остальное. При этом создают в сварном шве сжимающие напряжения при фазовом превращении γ→α. Способ обеспечивает снижение уровня остаточных напряжений после сварки за счет искусственного получения сжимающих напряжений, а также повышение сопротивляемости усталостным разрушениям стальных конструкций, работающих в условиях повышенного вибровозбуждения. 1 ил.

Способ ремонта сваркой стальных конструкций, включающий выполнение разделки кромок трещины, их предварительный подогрев и получение многослойного сварного шва с выполнением наружного облицовочного слоя высоколегированными электродами из стали аустенитного класса, отличающийся тем, что предварительный подогрев кромок проводят до температуры 200-250°С, при этом для получения внутренних слоев используют низколегированные ферритные электроды, а наружный облицовочный слой сварного шва выполняют толщиной h=2…3 мм с плавным перекрытием зоны термического влияния стальными электродами следующего состава, мас.%:

| СПОСОБ РЕМОНТА БАНДАЖНЫХ КОЛЕЦ ТУРБОГЕНЕРАТОРА | 2000 |

|

RU2189299C2 |

| Способ дуговой сварки | 1985 |

|

SU1279779A1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

| Способ дуговой сварки | 1978 |

|

SU791479A1 |

| Способ сварки стальных конструкций | 1990 |

|

SU1738537A1 |

| US 3808667 A, 07.05.1974. | |||

Авторы

Даты

2010-09-27—Публикация

2009-02-13—Подача