Изобретение относится к области машиностроения и специальной металлургии и может использоваться для сварки соединений в конструкциях из низколегированных, легированных и высоколегированных сталей и получения опытных образцов сплавов заданного химического состава из электродных сварочных проволок электродуговым способом.

Известен способ двухдуговой сварки в углекислом газе плавящимися электродами на постоянном токе прямой и обратной полярностей, расположенными вдоль оси шва и образующими общую сварочную ванну, причем сварку на обратной полярности ведут на минимально возможном для данного тока и диаметра электрода напряжении, а сварку на прямой полярности ведут активированным электродом (см. описание к АС №653053 СССР, опубликованное 28.03.1979 г.).

Технической проблемой для этого способа является то, что сварка выполняется электродными проволоками одинакового химического состава, что ограничивает возможности регулирования химического состава шва. Выбором параметров двухдуговой сварки (токами дуг и скоростью сварки, диаметром электродов) регулировать химический состав шва затруднительно, поскольку при сварке требуется получить определенные поперечные сечения основного и наплавленного металлов и они могут быть получены только при единственном сочетании токов дуг и скоростей сварки. Скорость подачи плавящихся электродов однозначно связана с токами дуг. Поэтому для получения нужного содержания легирующих элементов в сварочном шве для конкретного шва и режимов сварки требуется строго определенное содержание легирующих элементов в электродных проволоках, то есть для каждого сварочного шва сварного соединения при изменении материала изделия нужна своя марка сварочной проволоки, что практически недостижимо.

Известен способ двухдуговой автоматической сварки под флюсом преимущественно закаливающихся сталей, при котором сварку ведут на постоянном токе, а электроды располагают последовательно по ходу сварки, расстояние между электродами устанавливают 0,7-0,9 длины сварочной ванны первой дуги, при этом первым располагают электрод из аустенитно-ферритной проволоки, содержащий массовый процент углерода 0,01-0,05, марганца 0,9-1,6, кремния 0,4-0,8, хрома 19,0-21,0, никеля 8,6-10,2, молибдена 2-2,6, титана 0,3-0,7, кальция 0,02-0,06, железо остальное, либо из аустенитной проволоки, а вторым - электрод из аустенитной проволоки, содержащей массовый процент углерода 0,01-0,1, кремния 0,2-1,0, марганца 5,0-8,0, хрома 18,5-22,0, никеля 8,0-11,0, титана 0,01-0,9, железо остальное, причем сварку аустенитно-ферритной проволоки ведут на обратной полярности, а сварку аустенитными проволоками ведут на прямой полярности, причем токи сварочных дуг выбирают одинаковыми (см. описание к патенту РФ №2023556, опубликованное 30.11.1994 г.).

Этот способ сварки является наиболее близким аналогом предлагаемого способа двухдуговой сварки и принят за прототип.

Технической проблемой при использовании известного способа является то, что в нем затруднено получение оптимального химического состава шва. Легирующие элементы в проволоках изменяются в широких пределах и это обуславливает возможность получения сварных швов на рекомендованных параметрах сварки с сильно отличающимся химическим составом и, следовательно, свойствами. Способ не предусматривает приемов регулирования химического состава шва с целью получения его оптимального состава. Изменение одновременно токов двух дуг при их равенстве приводит к одновременному пропорциональному изменению площадей поперечного сечения основного и наплавленного металлов. При этом доля участия основного металла в металле шва почти не изменяется. Следовательно, не изменяется и химический состав шва. Аналогично влияние второго основного параметра режима двухдуговой сварки - ее скорости. Изменение диаметра электродов позволяет лишь немного изменить соотношение основного и наплавленного металла в сварочном шве и влиять на его химический состав. При этом заданные геометрические параметры шва получают отклонение от номинальных значений, что нежелательно.

Кроме того, в известном способе плавящиеся электроды различного химического состава располагают по отношению к направлению скорости сварки и полярности сварочных дуг единственным образом, что также снижает возможности регулирования химического состава шва.

В предлагаемом способе двухдуговой автоматической сварки, преимущественно сталей, используют плавящиеся электроды, отличающиеся по химическому составу, при одинаковых параметрах дуг получают требуемые площади поперечного сечения проплавления основного металла и поперечного сечения наплавляемого металла и регулируют расстояние между плавящимися электродами.

В отличие от прототипа, до сварки задают показатель, характеризующий качество легирования металла сварочного шва, определяют общую производительность наплавки и суммарный ток дуг, а также содержание легирующих элементов в основном металле и в наплавляемом металле плавящихся электродов при однодуговой наплавке, а параметры дуг из группы, включающей токи дуг, скорость сварки, диаметры электродов, полярности и расположение дуг относительно направления сварки назначают такими, чтобы у дуг были различными, по меньшей мере, один из указанных параметров и обеспечивают, при сохранении суммарного тока дуг, их совместным выбором оптимальное значение заданного показателя качества легирования металла сварочного шва.

В качестве показателя, характеризующего качество легирования металла сварочного шва, при сварке низколегированных сталей принимают известный эквивалент углерода.

В качестве показателя, характеризующего качество легирования металла сварочного шва при сварке высоколегированных сталей принимают отношение известных эквивалентов хрома и никеля.

Минимальный ток дуг для используемых диаметров электродов ограничивают минимальным током из рекомендуемых для однодуговой сварки.

Максимальный ток дуг для используемых диаметров электродов ограничивают максимальным током из рекомендуемых для однодуговой сварки.

Технический результат предлагаемого способа заключается в обеспечении оптимального химического состава шва путем совместного определения влияющих на него параметров процесса, на основе использования показателя, характеризующего качество легирования шва, и основан на установленном свойстве двухдуговой сварки, заключающемся в том, что при изменении токов дуг, диаметров электродов, полярности и положения сварочных дуг относительно направления сварки при сохранении суммарного тока сварки, площадь поперечного сечения провара основного металла изменяется незначительно и это изменение можно компенсировать изменением расстояния между электродами. Изменение производительности наплавки двумя дугами при варьировании параметров можно компенсировать изменением скорости сварки. При этом изменение расстояния между плавящимися электродами одновременно компенсирует изменение площади провара основного металла из-за изменения скорости сварки. В этом случае можно существенно изменить содержание химических элементов в наплавляемом металле при одном и том же содержании легирующих элементов в проволоках. Сочетание различных полярностей дуг с изменением расположения плавящихся электродов относительно направления сварки дополнительно расширяют возможности регулирования химического состава шва.

Изменение расположения дуг различной полярности с электродами разного диаметра и химического состава, различными токами дуг относительно направления сварки почти не влияет на химический состав наплавляемого металла, но в большей степени влияет на проплавление основного металла, что оказывает некоторое влияние на химический состав сварочного шва. Это создает дополнительные возможности сохранения неизменным площадь проплавления основного металла совместно с таким факторами, как диаметры электродов, полярности дуг. Влияние расположения дуг различной мощности на проплавление основного металла сказывается из-за особенностей распространения тепла при действии двух последовательно расположенных источников. Обычно, если впереди движется менее мощный источник тепла, проплавление основного металла больше, так как больше сказывается подогревающее действие первого источника тепла, чем при его большей мощности. И хотя разница в проплавлении невелика, ее следует учитывать при выборе параметров сварки, чтобы получить оптимальный химический состав сварочного шва.

В качестве показателя качества легирования металла шва при сварке низколегированных сталей следует выбирать эквивалент углерода, как самый распространенный для этой группы сталей. Техническим результатом при этом будет повышение стойкости сварочного шва против образования холодных трещин. Чем меньше будет данный показатель качества по сравнению с установленным граничным значением, тем меньше будет вероятность образования в сварочном шве холодных трещин. Могут быть применены и другие критерии, решающие определенные задачи получения требуемого качества сварочного шва.

В качестве показателя качества легирования металла шва при сварке высоколегированных сталей следует выбирать соотношение эквивалентов хрома и никеля, как самый распространенный для этой группы сталей. Техническим результатом при этом будет получение оптимальной структуры шва, требуемой условиями эксплуатации.

Могут быть применены и другие критерии, решающие определенные задачи получения требуемого качества шва при сварке высоколегированных сталей.

Минимальное значение тока одной из дуг назначают из условия обеспечения ее стабильного горения при однодуговой сварке при данном диаметре плавящегося электрода. Это необходимо для обеспечения стабильности сварки и обеспечения поиска оптимальных токов сварки во всем рекомендуемом токовом диапазоне. Данные о рекомендуемых минимальных плотностях токов дуг для каждого диаметра плавящегося электрода приводятся в специальной литературе. При использовании токов меньших минимального наблюдается блуждание дуги по поверхности изделия и нарушается стабильность процесса сварки. Ток второй дуги определяется как разность между суммарным током дуг по известному способу сварки и установленным минимальным током. В этом случае ток второй дуги должен проверяться на условие соблюдения в плавящемся электроде максимально допустимого тока.

Максимальное значение тока одной из дуг назначают по максимально рекомендуемой плотности тока на электрод при однодуговой сварке. Это необходимо для обеспечения поиска оптимальных токов сварки во всем возможном токовом диапазоне. Данные о рекомендуемых максимальных плотностях токов дуг для каждого диаметра электродной проволоки приводятся в специальной литературе. Ток второй дуги определяется как разность между суммарным током дуг по известному способу сварки и установленным максимальным током. В этом случае ток второй дуги должен проверяться на условие соблюдения в плавящемся электроде минимально допустимого тока.

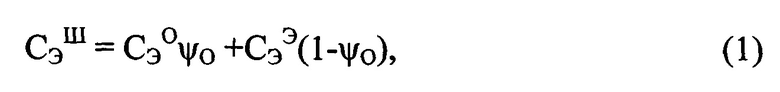

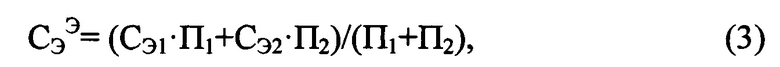

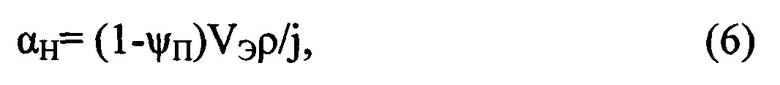

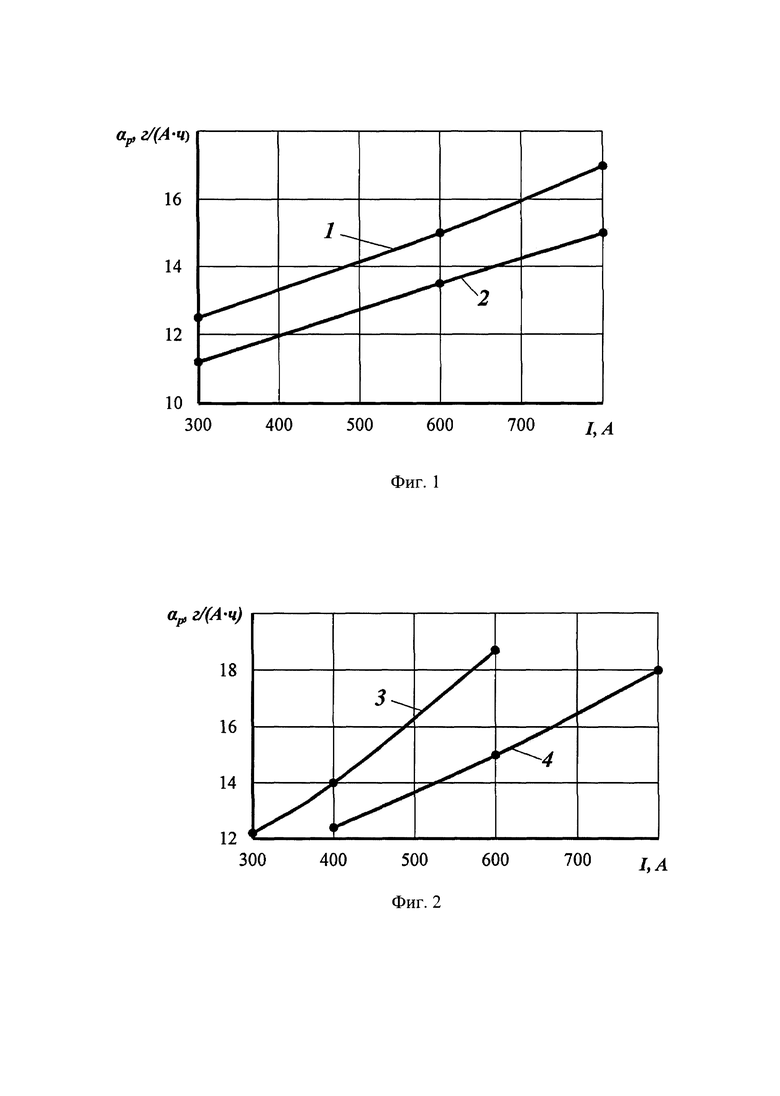

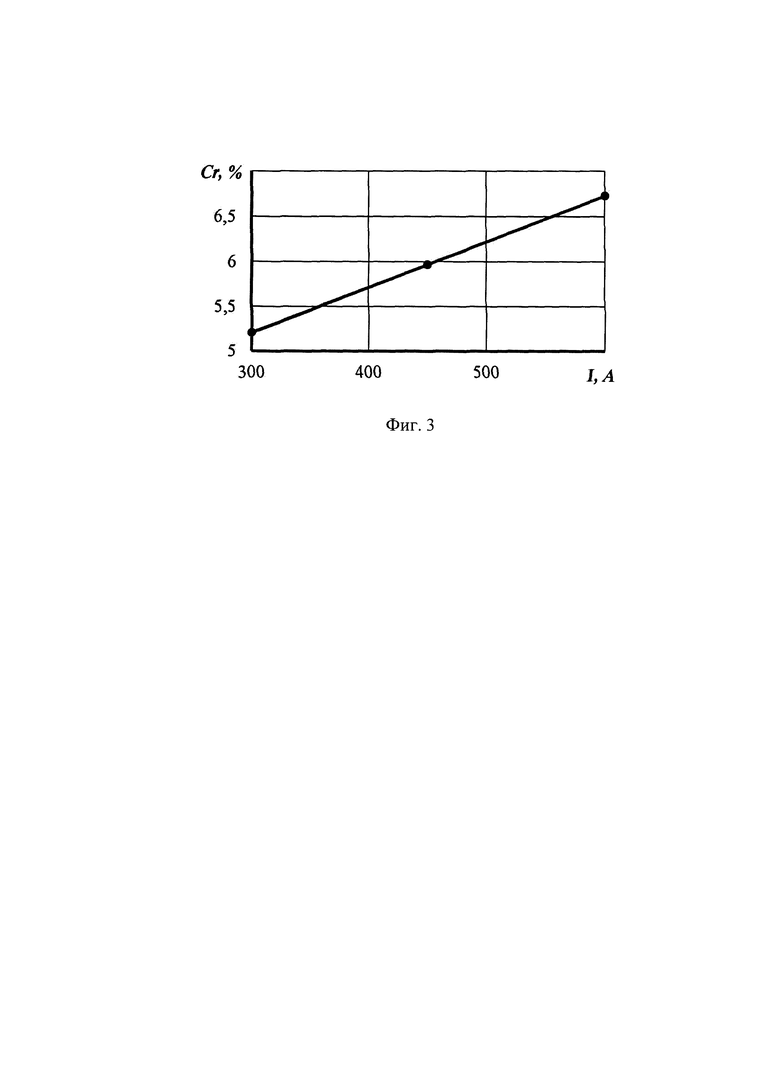

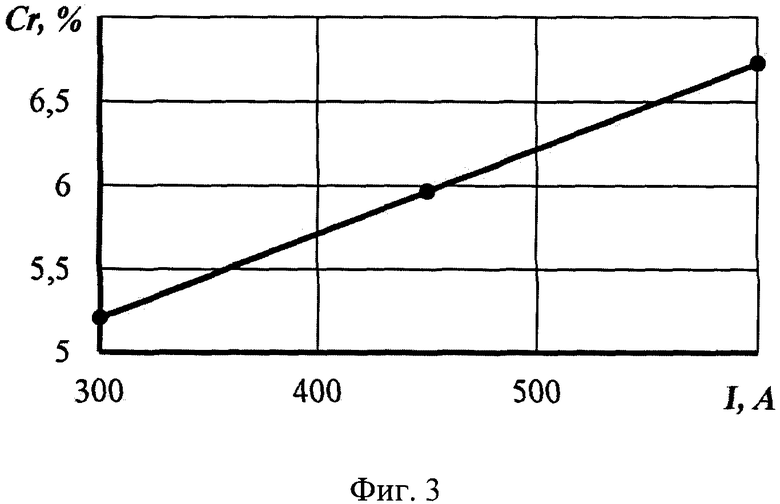

На фиг. 1 представлены зависимости коэффициента расплавления электродов от тока дуги обратной полярности, на фиг. 2 - аналогичные зависимости для дуги прямой полярности, на фиг. 3 - зависимость содержания хрома в наплавленном металле от тока одной из дуг.

Содержание какого-либо легирующего элемента в сварочном шве СЭШ при однодуговой сварке или наплавке определяется по известной формуле смешения

где СЭО - содержание данного химического элемента в основном металле, %,

ψО - доля участия основного металла в металле шва,

СЭЭ - содержание данного химического элемента в наплавляемом металле, %.

СЭЭ определяется экспериментально, путем анализа химического состава наплавленного металла по специальным методикам, исключающим попадание основного металла в наплавочный шов, из которого отбираются пробы для анализа химического состава. При этом наплавленный металл включает в итоге и элементы, перешедшие в него за счет химического взаимодействия сварочной ванны с шлаками флюсов или защитными газами или теми и другими одновременно.

Доля участия основного металла в металле сварочного шва ψО в формуле (1) определяется по формуле

где FO - площадь поперечного сечения проплавления основного металла, см2,

FH - площадь поперечного сечения наплавленного металла, см2.

ψО определяется экспериментально на основе анализа макрошлифов, или взвешиванием основного и наплавленного металлов или совместно экспериментально-теоретически с помощью формул теории тепловых процессов при сварке.

Формулы (1) и (2) приводятся, в частности, в учебнике Стеклова О.И. «Основы сварочного производства».- М.: Высшая школа, 1981. - 160 с. С. 25.

Содержание какого-либо элемента в наплавляемом металле СЭЭ при двухдуговой сварке или наплавке двумя плавящимися электродами можно определить по аналогичной формуле смешения

где СЭ1 содержание данного элемента в наплавляемом металле первого электрода при однодуговой сварке, %,

П1 - производительность наплавки первого электрода, г/с,

СЭ2 - содержание данного элемента в наплавляемом металле второго электрода при однодуговой сварке, %,

П2 - производительность наплавки второго электрода, г/с.

В предлагаемом способе двухдуговой сварки производительности наплавки дугами П1 и П2 в общем случае должны быть различными.

Общую площадь поперечного сечения наплавляемого металла FH (см2) в формуле (2) при двухдуговой сварке или наплавке можно рассчитать по формуле

где ρ - плотность металла электрода, г/см3;

VC - скорость сварки, см/с.

В формуле (4) для упрощения принято, что плотности металла электродов равны, что для сталей соблюдается с высокой точностью.

Производительность наплавки каждым из двух электродов (г/с) в формулах (3) и (4) можно рассчитать по формуле

где αН - коэффициент наплавки электрода, г/(А⋅час),

I - ток дуги, А,

3600 - коэффициент перевода часов в секунды.

Известно, что коэффициент наплавки αН в формуле (5) зависит от тока дуги, полярности дуги, диаметра и вылета электрода (такие зависимости приведены, например, в учебнике под ред. Акулова А.И. Технология и оборудование сварки плавлением / А.И. Акулов, Г.А. Бельчук, В.П. Демянцевич. - М.: Машиностроение, 1977. - 432 с., С. 189.)

Поэтому производительности наплавки электродов при двухдуговой сварке могут существенно отличаться при различном сочетании указанных параметров. При этом одновременно должно быть обеспечено требуемое поперечное сечение сварочного шва FШ и доля участия в нем основного металла ψО за счет сохранения площади поперечного сечения наплавленного металла FН и сохранения площади поперечного сечения основного металла FO. При различном химическом составе электродов это будет существенно влиять на химический состав наплавляемого двумя дугами металла и, следовательно, сварочного шва даже при сварке и наплавке плавящимися электродами со строго заданными химическими составами. Это вызвано тем, что при одинаковой общей производительности наплавки вклад в эту производительность будет существенно различным у каждого из электродов. Это позволяет, задав показатель качества легирования металла сварочного шва, определить оптимальное сочетание параметров двухдуговой сварки: токов дуг, диаметров электродов, полярности дуг и положения электродов относительно направления сварки.

При этом не исключен вариант, что даже при отличии у дуг только одного из названных параметров может быть получен оптимальный состав легирующих элементов в сварочном шве в соответствии с заданным критерием. Возможность выбрать различными одновременно несколько параметров дуг расширяет возможности получения оптимального химического состава сварочного шва.

Коэффициент наплавки αН электрода однозначно связан со скоростью расплавления электрода и может быть определен по формуле

где ψП - коэффициент потерь электрода на угар и разбрызгивание,

VЭ - скорость расплавления электрода, см/с,

j - плотность тока дуги в сечении электрода, А/см2,

Вывод формулы (6) приведен в учебном пособии Сидорова В.П. «Теория и технология сварочных процессов»: сборник задач. - Тольятти: ТГУ, 2009.- 228 с. (Задача 3.1., стр. 175).

Коэффициент потерь электродного металла ψП при автоматической сварке под флюсом не превышает ψП=0,01, при автоматической сварке в защитных газах он несколько выше. Поэтому для автоматической двухдуговой сварки под слоем флюса можно принимать

где αР - коэффициент расплавления электрода, г/(А⋅ч).

Коэффициент наплавки электродов αН определяется экспериментально через коэффициент расплавления αР, путем определения коэффициента потерь на угар и разбрызгивание ψП взвешиванием расплавленного и наплавленного металла и приводится в специальной литературе.

Сведения о том, что потери на угар и разбрызгивание при сварке под флюсом практически отсутствуют, приведены в книге Ю.Е. Алексеева, Л.Н. Кушнарева «Оборудование для дуговой сварки под флюсом». Л., Энергия, 1977, 128 с., С. 7.

Таким образом, зная содержание химического элемента в наплавляемом металле данных электродов при однодуговой сварке, с помощью формул (1-6) можно рассчитать его содержание в сварочном шве, если известна площадь сечения основного металла FO и его химический состав. В предлагаемом способе, как и в известном, FO задается, исходя из технологических требований, и определяется экспериментально. При двухсторонней сварке основное технологическое требование заключается в получении провара одного шва около 50% от толщины металла. Один шов может иметь провар 40% толщины, тогда второй должен иметь 60%. Для гарантированного перекрытия швов суммарный провар выбирается больше 100%, например, 120%.

При односторонней сварке основное требование заключается в получении определенной ширины обратного валика с помощью формирующих обратный валик устройств.

Химический состав основного металла известен точно по сертификатам на партию металла или на основе проведенного лабораторного анализа. При сварке по предлагаемому способу он должен быть определен до сварки.

Аналогично может быть найден и химический состав плавящихся электродов (при сварке в среде инертных газов) или наплавляемого плавящимся электродом металла при однодуговой автоматической сварке под слоем флюса. Полученные данные по химическому составу основного и наплавляемого металлов необходимо использовать для определения оптимального сочетания параметров процесса двухдуговой сварки. То, что химический состав наплавляемого металла электродов при однодуговой сварке будет определен для конкретного значения диаметров, токов и полярности дуги не сказывается существенно на точности определения химического состава сварочного шва, так как химический состав наплавляемого металла слабо зависит от параметров однодуговой наплавки. Кроме того, при необходимости, могут быть получены уточненные значения химического состава наплавляемого металла при установленных оптимальных параметрах сварки. Точный химический состав наплавляемого металла может быть для партии сварочных материалов известен и предоставляться заказчику поставщиком по его требованию в сопроводительных сертификатах качества.

При варьировании сварочных токов электродов, диаметров электродов, полярностей дуг при двухдуговой сварке и изменении расположения дуг относительно направления сварки, суммарная производительность наплавки двумя электродными проволоками может несколько измениться. Это вызвано некоторым изменением мощности, передаваемой к проволокам приэлектродными областями дуг. В предлагаемом способе такое изменение производительности наплавки компенсируется изменением скорости сварки в соответствии с формулой (4). При увеличении суммарной производительности наплавки, чтобы сохранить площадь поперечного сечения наплавленного металла необходимо увеличить скорость сварки. Условие неизменности значения площади поперечного сечения наплавленного металла FН за счет изменения скорости сварки создает возможность определения параметров сварки, обеспечивающих оптимальное содержание легирующих элементов в сварочном шве.

При варьировании сварочных токов электродов, диаметров электродов, полярностей дуг при двухдуговой сварке и изменении расположения дуг относительно направления сварки, а также скорости сварки площадь проплавления основного металла несколько изменяется. Это вызвано некоторым изменением мощности, передаваемой к изделию приэлектродными областями дуг у изделия, особенностями распространения тепла в изделии при двухдуговой сварке, изменением давления дуг и, как следствие, различия в погружении активных пятен дуг в сварочную ванну, а также изменением погонной энергии, вызванное изменением скорости сварки. Как указано в предыдущем абзаце, изменение скорости сварки необходимо для компенсации изменения суммарной производительности наплавки. В предлагаемом способе суммарное изменение площади проплавления основного металла компенсируется выбором расстояния между электродами. С увеличением расстояния между электродами площадь проплавления основного металла несколько уменьшается. Это позволяет сохранить неизменной площадь провара основного металла при выборе основных параметров сварки. Условие неизменности значения площади поперечного сечения проплавления основного металла за счет изменения расстояния между дугами облегчает определение оптимальных параметров сварки.

Исследование влияния расстояния между сварочными источниками тепла на проплавление изделия приведено в монографии ISBN 978-5-8259-0844-1: Сидоров В.П. Двухдуговая двусторонняя сварка неплавящимися электродами в аргоне / В.П. Сидоров, С.А. Хурин. - Тольятти: Изд-во ТГУ, 2015. - 191 с. раздел 3.3. С. 91-94.

Таким образом, достигаемый технический результат по предлагаемому способу двухдуговой сварки основан на повышении технологической гибкости процесса сварки в отношении формирования площадей проплавления основного и наплавленного металлов. Это повышение гибкости основано на появлении у двухдуговой сварки дополнительных параметров процесса по сравнению с однодуговой сваркой, которые позволяют регулировать площади: расстояния между электродами, диаметрами электродов, токами дуг, полярностями дуг.

Сущность понятия «технологическая гибкость процесса сварки» изложена в статье В.П. Сидорова. «О гибкости технологического процесса сварки. Сварка XXI век - «Теория и методика, повышение качества профессионального образования и аттестация специалистов сварочного производства». Труды Всероссийской конференции. Тольятти: ТГУ. 2002 - С. 110…114, а также в ряде других работ этого автора. Гибкость характеризуется способностью в данном технологическом процессе поддерживать не один, а два и более требуемых параметра качества. В случае предлагаемого способами такими заданными параметрами являются площади поперечного сечения проплавления основного и наплавленного металлов.

На фиг. 1 приведены зависимости коэффициента расплавления плавящегося электрода αР при сварке под флюсом от тока дуги обратной полярности. Кривая 1 приведена для электрода диаметром 3 мм, кривая 2 для электрода диаметром 4 мм. (Данные зависимости взяты из учебника Акулов, А.И. Технология и оборудование сварки плавлением / А.И. Акулов, Г.А. Бельчук, В.П. Демянцевич. - М.: Машиностроение, 1977. - 432 с., С. 189.)

Из зависимостей 1, 2 видно, что коэффициент расплавления при одинаковых токах дуги больше для электрода меньшего диаметра. Производительность расплавления на фиг. 1 будет характеризоваться произведением αP⋅I, то есть площадью прямоугольника с координатами I и αP. Соответственно и производительность расплавления будет при одинаковых токах дуги больше для электродов меньшего диаметра. Зависимости для производительности наплавки αН аналогичны, с учетом потерь на угар и разбрызгивание, которые при сварке под флюсом малы.

Известно из упомянутого выше источника информации (учебник под ред. А.И. Акулова), что коэффициент расплавления электрода можно разделить на две составляющих

где αP0 - коэффициент от действия мощности приэлектродной зоны дуги (катодной или анодной области),

ΔαРВ - приращение от действия нагрева вылета электрода.

αP0 - представляет коэффициент расплавления электрода при нулевом вылете.

Оба слагаемых в общем случае зависит от полярности дуги, тока дуги и диаметра электрода. Зависимость ΔαРВ от полярности вызвана влиянием времени нахождения вылета под током (из-за различной скорости плавления электрода), которая зависит от первого слагаемого выражения (7).

Для обратной полярности дуги под флюсом характерно, что первое слагаемое слабо зависит от тока дуги: αР0≈11,6±0,4 г/(А⋅ч). Поэтому весь прирост коэффициента расплавления от тока на графиках фиг. 1 обусловлен увеличением нагрева вылета электрода. На основе анализа графиков в специальной литературе, аналогичных фиг. 1 можно получить эмпирическую формулу, показывающую связь приращения ΔαPВ от нагрева вылета с током и диаметром электрода

где I - ток дуги, А,

d - диаметр электрода, мм.

Размерность ΔαPВ - г/(А⋅час).

(Вывод формулы 8 приводится в статье: В.П. Сидоров, Д.Е. Корсун М.А. Абрамова «Методика расчета составляющих эффективной мощности дуги под флюсом с учетом полярности тока». Инновационные технологии и экономика в машиностроении: сб. трудов VI Международной научно-практической конференции / Юргинский технологический институт. - Томск: Изд-во Томского политехнического университета, 2015. - С. 52-54).

Согласно формуле (8) приращение коэффициента расплавления увеличивается с уменьшением диаметра электрода. В формуле (8) нет прямой связи между длиной вылета и значением ΔαPВ, так как обычно значения вылета не приводится среди параметров сварки, так как этому параметру уделяется недостаточно внимания и его сложно контролировать. Однако на практике вылет электрода связан с диаметром электрода, так как диаметр влияет на жесткость сварочной проволоки, определяющую ее способность двигаться в нужном направлении в сварочную ванну. Чем больше диаметр электродной проволоки, тем больше обычно и ее вылет.

На связь диаметра и вылета электрода указано, например, в справочнике «Оборудование для дуговой сварки: Справочное пособие» / Под ред. В.В. Смирнова. Л.: Энергоатомиздат // Ленинградское отделение.- 1986. - 656 с. На стр. 153 приводится рекомендации, что отношение длины вылета квадрату диаметра электрода должно быть постоянным. На этой же странице (предпоследний абзац), указывается, что «диаметр вылета электрода устанавливается примерно равный 10 диаметра электрода».

На фиг. 2 показаны зависимости коэффициента αР от тока для прямой полярности дуги. Кривая 3 относится к диаметру электрода 3 мм, а кривая 4 к диаметру электрода 4 мм. Значения αР и наклон этих кривых к оси токов больше, чем для аналогичных на обратной полярности на фиг. 1. Это означает, что в отличие от дуги обратной полярности, в дуге прямой полярности с увеличением тока растет мощность в электрод от катодной области дуги. Также это означает, что за счет полярности дуги и диаметра электродов можно изменять производительность расплавления электродов дуги и, следовательно, химический состав наплавляемого металла.

Для прямой полярности значения ΔαPВ, полученные по формуле (8) для обратной полярности, следует уменьшать на 13%, что связано с повышением первого слагаемого в формуле (7) и повышением скорости расплавления электрода. Поправка ΔαPВ для дуги переменного тока равна (-6,5%) по отношению к значению для дуги обратной полярности.

Формула (8) учитывает влияние длины вылета косвенно, так как вылеты в сварочной литературе обычно не приводятся.

В специальной литературе приводятся и формулы, позволяющие непосредственно определить скорость расплавления электрода в зависимости от длины вылета и тока дуги I

где c1 и с2 - константы,

L - вылет электрода, мм.

При сварке плавящимся низкоуглеродистым электродом диаметром 1,6 мм на обратной полярности с1=0,152 мм⋅с-1 А-1 и с2=4,42⋅10-4 с-1 А-2. Эти данные приведены в монографии В.А. Кархина «Тепловые процессы при сварке». СПб.: Изд-во Политехн, ун-та, 2015. - 572 с. на стр. 438, формула 10.3.1.

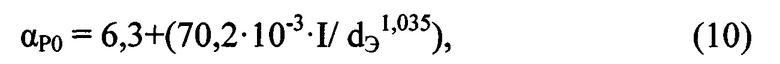

Для прямой полярности дуги первое слагаемое формулы (7) для сварки под флюсом имеет вид

где - диаметр плавящегося электрода, мм.

Размерность αР0 в г/(А⋅ч).

Дуга переменного тока промышленной частоты занимает промежуточное положение по производительности расплавления между дугами обратной и прямой полярностей. Это создает дополнительные возможности по регулированию производительности расплавления электродов при двухдуговой сварке. В настоящее время достаточно распространены сварочные источники питания, формирующие разнополярные импульсы переменного тока с частотой до 400 Гц. Они позволяют регулировать как соотношение длительности импульсов, так и соотношение токов полярностей. Такие источники питания дуги еще в большей степени могут расширить возможности регулирования содержания химического состава сварочного шва при двухдуговой сварке.

Приравняв αP0=11,6 г/А⋅ч на обратной полярности в выражении (10), получим условие равенства αР0 в дугах прямой и обратной полярностей

Если правая часть (11) будет больше 75,5, то коэффициент расплавления αР0 будет больше на прямой полярности, если меньше, то, наоборот, на обратной. Для диаметра электрода 4 мм пограничный ток 317 А, при диаметре 3 мм пограничный ток 235 А. При увеличении тока дуги прямой полярности больше этих величин разница коэффициентов расплавления будет все существенней.

Из формул (10, 11) и αР0=11,6 г/А⋅ч на обратной полярности следует, что за счет изменения полярности дуг с электродными проволоками можно изменять производительность их наплавки, и, следовательно, для проволок с различным химическим составом и состав сварочного шва.

На фиг. 3 приведена расчетная зависимость содержания хрома в наплавляемом металле от токов дуг при сохранении постоянной суммы токов дуг 900 А. Рассматривалась дуга под флюсом, полярность обеих дуг - обратная. Расчет ΔαPВ проводился по формуле (8), поэтому длина вылетов электродов учитывались косвенно. Значение αР0 в формуле (7) для обратной полярности не изменяется с током и было принято согласно данным упомянутого учебника под ред. Акулова А.И. αР0=11,6 г/(А⋅ч). Зависимость относится к диаметру одного электрода d=3 мм, и второго d=4 мм. Содержание хрома в электроде диаметром d=3 мм принималось CCr=4%, содержание в электроде d=4 мм принималось CCr=8%. При этом не учитывалось влияние на химический состав наплавляемого металла химических реакций, которое одинаково при известном и предлагаемом способах. Определение содержания хрома в наплавленном металле производилось расчетным путем по формулам 1-6. Значение ΔαPВ электродов рассчитывалось по формуле (8). Коэффициент потерь принимался ψП=2,5%. При перемене электродов по содержанию в отношении их диаметров по отношению к значения содержания хрома в наплавленном металле меняется на противоположное - при токе переднего электрода диаметром d=4 мм 600 А содержание Cr=5,21%.

Из зависимости фиг. 3 следует, что за счет варьирования токов дуг при разном диаметре электродов, не изменяя суммы токов можно существенно изменять химический состав наплавляемого металла, не меняя химический состав электродных проволок. Содержание хрома по отношению к режиму, когда токи дуг одинаковы (450 А) изменяется примерно на ±12,7%.

Аналогично в определенных пределах будет изменяться химический состав сварочного шва по другим легирующим элементам при наличии их в плавящихся электродах. За счет этого можно осуществить оптимизацию параметров двухдуговой сварки в соответствии с установленным критерием качества состава легирующих элементов сварочного шва.

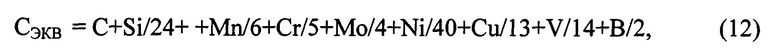

Эквивалент углерода в низколегированной стали определяется, например, по известной формуле, рекомендуемой ГОСТ 27772-88

где С - содержание углерода в %,

Si - содержание кремния в %,

Mn - содержание марганца в %,

Cr - содержание хрома в %,

Мо - содержание молибдена в %,

Ni - содержание никеля в %,

Cu - содержание меди в %,

V - содержание ванадия в %,

В - содержание бора в %.

Эквивалент углерода в стали позволяет оценить свариваемость низколегированной стали в отношении вероятности образования в ней при сварке холодных трещин. При значении СЭКВ<0,5 в стали холодные трещины не образуются. То же самое будет относиться и к сварочному шву. Чем меньше будет эквивалент углерода для металла шва, тем меньше будет вероятность образования в нем холодных трещин. Поэтому более предпочтительным будет являться процесс сварки, параметры которого обеспечивают меньшее значение СЭКВ в сварочном шве.

При сварке высоколегированных сталей в качестве показателя оптимального химического состава сварочного шва следует использовать соотношение эквивалентов хрома и никеля, определяющего структуру и фазовый состав металла сварочного шва.

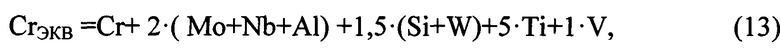

Эквивалентное содержание в стали хрома в % подсчитывают, например, по следующей формуле

где Al, W, Ti, Nb - соответственно содержание алюминия, вольфрама, титана и ниобия в %.

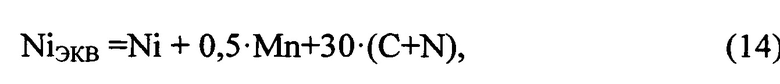

Эквивалентное содержание в стали никеля в % подсчитывают по следующей формуле

I

I

где N - содержание азота в %.

Совместное действие легирующих элементов при сварке высоколегированных сталей на конечную структуру шва оценивают по отношению СrЭКВ/NiЭКВ, называемому хромо-никелевым эквивалентом и затем с помощью известных структурных диаграмм Шеффлера.

Формулы (13) и (14) приводятся, например, в книге «Технология электрической сварки металлов и сплавов плавлением». М.: Машиностроение, 1974. - 768 с., С. 584.

Предлагаемый способ осуществляется следующим образом. Вначале экспериментально определяют параметры двухдуговой сварки шва легированными проволоками разного химического состава, которые предполагается использовать при сварке и получают требуемые размеры сварочного шва при одинаковых диаметрах электродов и токах дуг при расстоянии между плавящимися электродами 0,7-0,9 длины сварочной ванны передней дуги. Длину сварочной ванны передней дуги устанавливают по известному способу путем резкого отключения сварочных дуг по размерам сварочного кратера. По результатам однодуговой сварки этими же сварочными проволоками определяют химические составы наплавляемого металла. По макрошлифу определяют площадь поперечного сечения всего шва FШ. Поперечное сечение наплавленного металла FH определяют через его взвешивание, путем получения разности массы сварочных образцов до и после сварки шва. Фиксируют параметры сварки: диаметры электродов, токи дуг, скорость сварки, скорости подачи плавящихся электродов. По скорости подачи электродов и площади наплавленного металла FН рассчитывают реальный коэффициент потерь на угар и разбрызгивание ψП. По площадям поперечных сечений шва FШ и основного металла FO рассчитывают долю участия основного металла в металле шва ψО Эти коэффициенты оставляют неизменными при определении содержания химических элементов в сварочном шве. По сертификату или данным лабораторного анализа определяют содержание легирующих элементов в основном металле. Затем с использованием полученных коэффициентов рассчитывают при различных сочетаниях параметров сварки содержание легирующих элементов в наплавляемом металле и сварочном шве: изменяют с определенным шагом полярности дуг, их расположение относительно направления сварки, диаметры электродов, токи дуг. Выбирают параметры сварки, исключая из них скорость сварки, обеспечивающие наиболее оптимальное значение выбранного параметра качества легирования металла сварочного шва. Фиксируют полученную суммарную производительность наплавки двухдуговой сварки П. После этого рассчитывают скорость сварки VC с помощью формулы (4), обеспечивающую необходимую площадь поперечного сечения наплавленного металла FН. Далее экспериментально при полученных параметрах сварки определяют новое расстояние между плавящимися электродами, обеспечивающее заданную площадь поперечного сечения основного металла FO.

Условия получения проб для определения химического состава наплавляемого металла при различных способах сварки стандартизовано. Например, для автоматической сварки под слоем флюса действует стандарт Международного института сварки (МИС): ISO 6847 Welding consumables - Deposition of a weld metal pad for chemical analysis (Материалы сварочные. Наплавка металла для химического анализа).

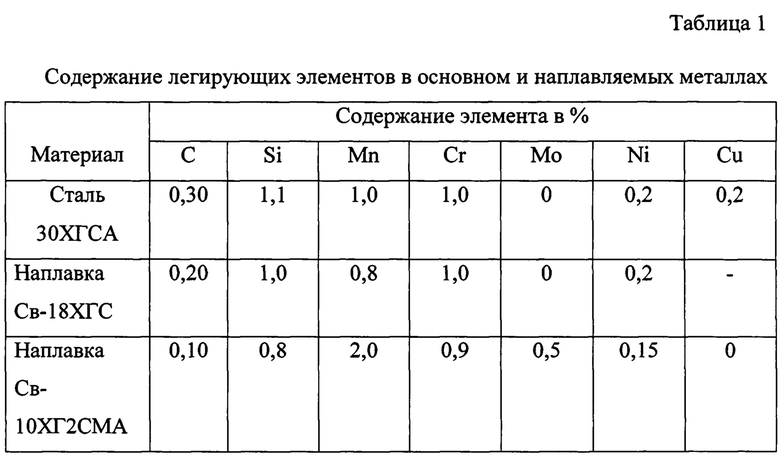

Пример 1. Определяли параметры сварки первого слоя сварочного шва при автоматической двухсторонней двухдуговой сварке под флюсом пластин толщиной 20 мм из низколегированной стали 30ХГСА по предлагаемому способу при суммарном токе дуг 900 А. Разделка кромок X-образная. Сварка велась с разделкой свариваемых кромок под углом 55 градусов, с зазором 2 мм, притуплением 3 мм. Использовался флюс марки АН-348А. Напряжение сварочных дуг U=32 В. Площадь наплавленного металла сварочного шва по чертежу сварного соединения FH=0,78 см2. Диаметры электродов одинаковы и составляли по d=4,0 мм, вылет электродов одинаков, по L=30 мм. Сварка велась при обратных полярностях дуг. Скорость сварки VС=0,55 см/с. В качестве одного электрода использовали сварочную проволоку Св-18ХГС по ГОСТ-2246. В качестве второго электрода использовали сварочную проволоку Св-10ХГ2СМА по тому же ГОСТу. Химический состав стали по сертификату приведен в таблице 1. Предварительно была выполнена многослойная однодуговая наплавка под слоем флюса на токах 450 А этими же электродными проволоками диаметром 4 мм при вылете 30 мм и определено содержание химических элементов, влияющих на эквивалент углерода. Данные определения химического состава наплавляемого металла (наплавки) также приведены в таблице 1. В таблице 1 приведены только те химические элементы, которые влияют на эквивалент углерода по формуле (12).

При двухдуговой сварке по известному способу на токах дуг I1=I2=450 А и расстоянии между электродами Δ=2,5 см получили сварочный шов с площадью поперечного сечения FШ=1,18 см2. Скорость подачи плавящихся электродов была одинакова VЭ1=VЭ2=1,75 см/с. Взвешиванием образцов до и после наплавки и измерением длины сварочного шва определили действительную площадь поперечного сечения наплавленного металла FН=0,8 см2. Следовательно, площадь проплавления основного металла FO=0,38 см2. Тогда доля участия основного металла в металле шва ψО=0,32. Этот коэффициент принимали постоянным при расчете содержания легирующих элементов в сварочном шве. Суммарная производительность наплавки, подсчитанная по площади поперечного сечения наплавленного металла П=П1+П2=2⋅1,7=3,4 г/с.

Поскольку производительности наплавки отдельными плавящимися электродами равны, содержание любого элемента в наплавляемом металле при сварке по известному способу будет равно полусумме его содержания в наплавляемом металле при однодуговой наплавке.

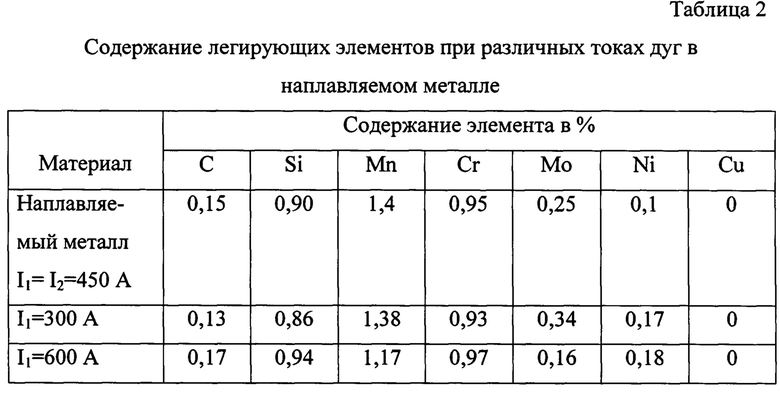

По формуле (3) рассчитывали содержание легирующих элементов в наплавляемом металле по предлагаемому способу для токов первой дуги с электродом диаметром d=4 мм I1=300 А и I1=600 А. Для расчета коэффициента наплавки использовали формулы (7) и (8), принимая коэффициент потерь ψП=0. Полученные значения приведены в таблице 2.

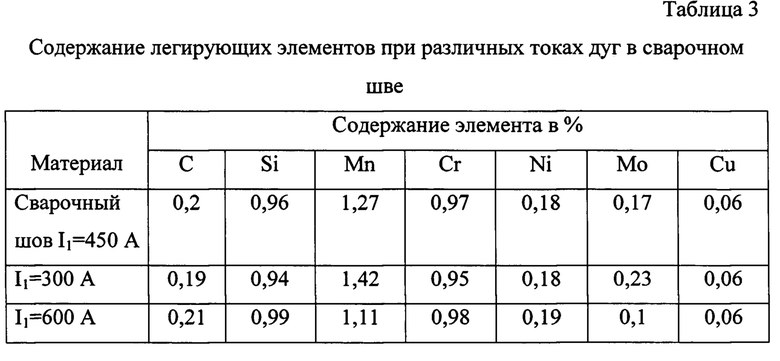

По формулам (1-6) рассчитали содержание основных легирующих элементов в сварочном шве и эквивалент углерода металла сварочного шва по известному способу и по предлагаемому способу.

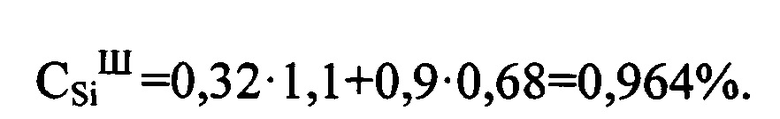

Например, содержание кремния в сварочном шве определяем по формуле (1)

Полученные значения содержания элементов округляли до 0,01%.

Аналогично рассчитывалось содержание других легирующих элементов в сварочном шве, влияющих на эквивалент углерода.

Расчетное содержание легирующих элементов в сварочном шве, полученное с помощью формулы (1) для разных токов I1 первой дуги приведено в таблице 3. В таблицу включены только элементы, входящие в формулу (12) и влияющие на показатель качества легирования шва - эквивалент углерода СЭКВ. Расчеты велись с округлением до 0,01%.

Эквивалент углерода для шва для токов I1=I2=450 согласно формуле (12)

СЭКВ=C+Si/24++Mn/6+Cr/5+Mo/4+Ni/40+Cu/13+V/14+B/2=0,2+0,04+0,21+0,19+0,04+0+0≈0,68%.

Для тока I1=300 А

СЭКВ=0,19+0,04+0,28+0,19+0,06+0,01=0,77.

Для тока I1=600 А

СЭКВ=0,21+0,04+0,19+0,2+0,03=0,67.

Как следует из этих расчетов, различие в величине СЭКВ в рассмотренных режимах может достигать 0,1/0,67 ≈15% между режимами, что весьма существенно.

Минимальное значение СЭКВ имеет место для тока I1=600 А. Поэтому из проверенных трех режимов данный режим является предпочтительным.

Было установлено, что суммарная производительность наплавки на этом режиме П=3,4 г/с не отличается от производительности наплавки по известному способу. Поэтому корректировки скорости сварки для сохранения заданной площади поперечного сечения наплавленного металла не требуется. Площадь поперечного сечения проплавления основного металла также изменилась незначительно. Поэтому расстояние между плавящимися электродами должно также составлять Δ=2,5 см.

После сварки на полученных параметрах по предлагаемому способу выполнили анализ содержания химических элементов в сварочном шве. Отклонение расчетных данных от опытных значений не превысило 3%. В данном случае варьирование осуществлялось только для токов сварочных дуг. Варьирование других параметров значительно расширяет возможности способа по обеспечению качества сварочного шва.

Пример 2. Для основного металла и плавящихся электродов, приведенных в примере 1, расчетным путем определяли оптимальный режим сварки в отношении эквивалента углерода сварочного шва. Было отмечено, что в соответствии с формулой (12) наибольшее влияние на СЭКВ оказывает содержание в наплавляемом металле углерода С, марганца Mn и хрома Cr, причем марганца в наибольшей степени. Диаметр сварочных электродов вначале был выбран следующим: электрод 18ХГС диаметром d=3 мм и электрод 10ХГ2СМА диаметром d=4 мм. Суммарный ток дуг 900 А. Токи дуг изменялись на двух уровнях 300 А и 600 А. Всего использовали 4 варианта сочетаний полярностей двух электродов (прямой и обратной). Составляющие начального коэффициента расплавления определяли αР=11,6 г/(А⋅ч) для обратной полярности дуги и по формуле (10) для прямой полярности дуги. Составляющие коэффициента расплавления от нагрева вылета электрода рассчитывали по формуле (8) с учетом поправочного коэффициента на обратной полярности 0,87. Коэффициент потерь на угар и разбрызгивание принимали ψП=0. Поскольку суммарный ток дуг равен току в примере 1, принимали долю участия основного металла в металле шва также ψО=0,32.

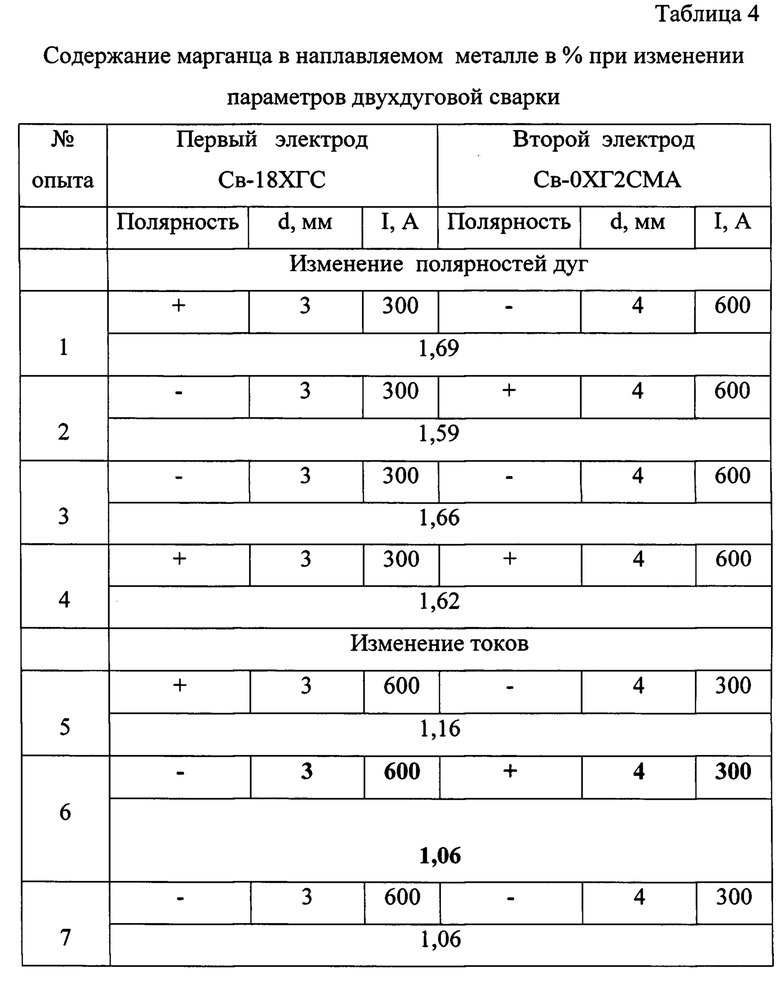

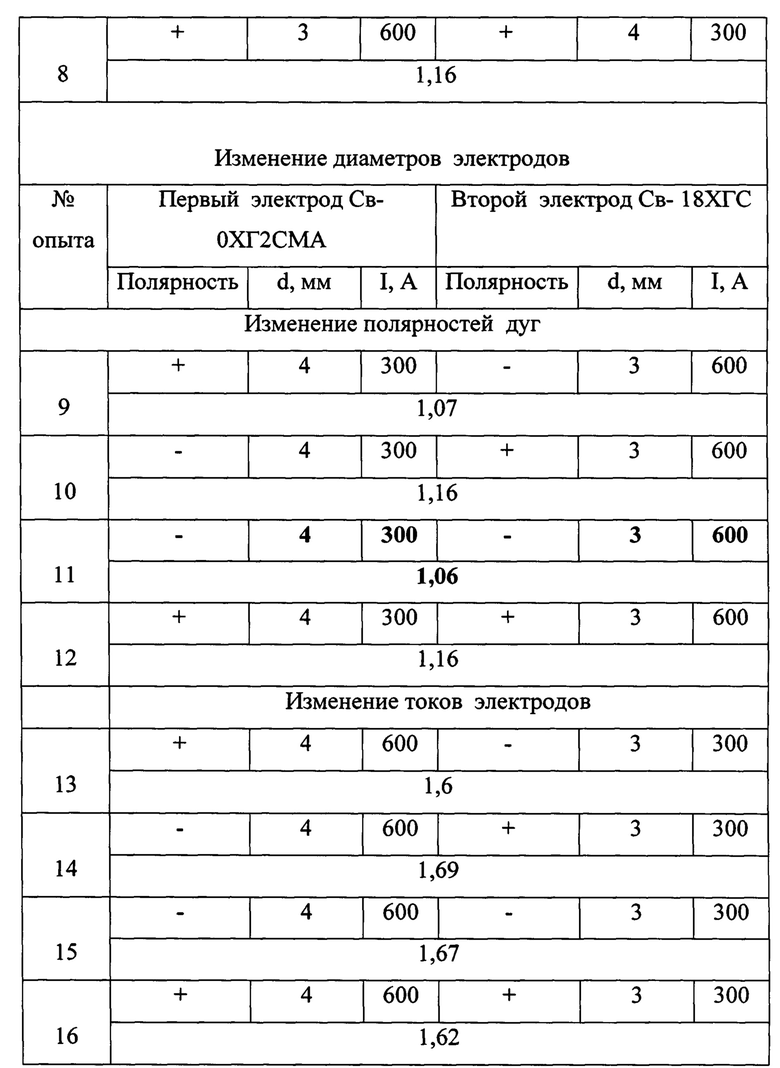

Для выполнения расчетов по одному легирующему элементу была разработана компьютерная программа на языке Бейсик расчета содержания его в наплавляемом металле и сварочном шве. Всего выполнили расчеты для 16 сочетаний различных параметров (16 опытов) двухдуговой сварки по предлагаемому способу. Результаты расчетов по содержанию марганца в наплавляемом металле приведены в таблице 4.

Примечание: полужирным шрифтом выделены режимы с минимальным содержанием марганца в наплавляемом металле.

Минимальное содержание Mn=1,06%, максимальное: Mn=1,69%. По отношению к среднему значению отличие составляет 28%.

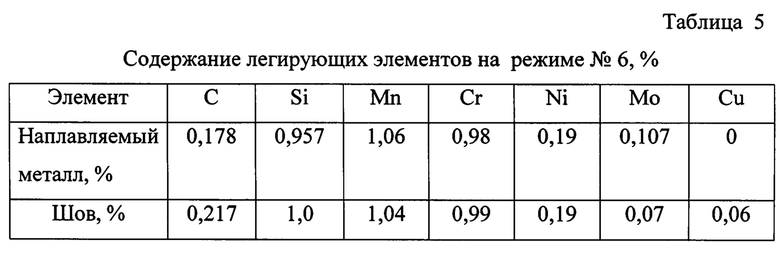

В качестве более оптимального режима был опробован режим №6 из таблицы 4 с содержанием марганца 1,06%. Первая дуга прямой полярности, ток первого электрода Св-18ХГС диаметром d=3 мм I1=600 А, второго электрода Св-10 ХГ2СМА диаметром d=4 мм и ток I1=300 А. В результате получили содержание легирующих элементов в наплавляемом металле и сварочном шве, приведенное в таблице 5.

Эквивалент углерода в сварочном шве в соответствии с формулой (12)

СЭКВ=C+Si/24+ +Mn/6+Cr/5+Mo/4+Ni/40+Cu/13+V/14+B/2=

0,217+0,042+0,173+0,196+0,005+0,0175+0,005=0,656.

Полученное значение СЭКВ является минимальным среди всех рассмотренных, в том числе в примере 1, то есть более оптимальным режимом сварки.

Производительность наплавки на предлагаемом режиме П=4,8 г/с, отличается от производительности исходного режима по известному способу П=3,4 г/с. Поэтому необходимо скорректировать скорость сварки так, чтобы площадь поперечного сечения наплавленного металла FH не изменилась. Для этого используем пропорцию, вытекающую из формулы 4,8/Х=3,4/0,55.

Получаем скорость сварки по предлагаемому способу VC=0,78 см/с.

В результате опытной сварки на установленных режимах было получено, что площадь поперечного сечения основного металла уменьшилась до FO=0,32 см2. Для сохранения этой площади на заданном уровне FO=0,38 см2, пришлось уменьшить расстояние между плавящимися электродами до Δ=2,0 см.

Таким образом, сварка по предлагаемому способу позволяет назначать параметры сварки, обеспечивающие более оптимальное содержание легирующих элементов в шве.

Предлагаемый способ, в отличие от известного, позволяет намного эффективнее получать сварочные швы высокого качества, используя известные марки сварочных проволок и дает возможность свести к минимуму создание новых проволок под конкретные задачи сварки.

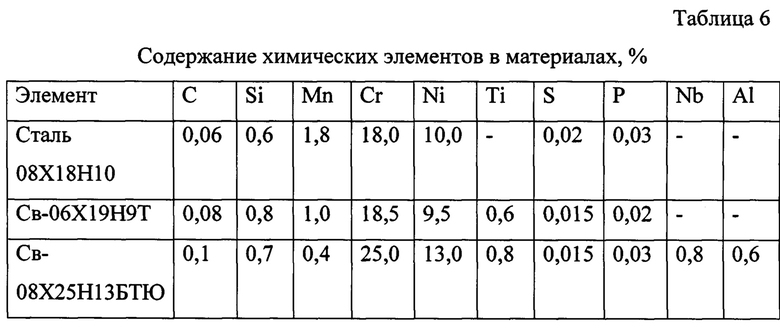

Пример 3. Определяли режим двухдуговой сварки пластин толщиной 20 мм из высоколегированной стали 08Х18Н10 под флюсом по известному и предлагаемому способам при суммарном токе дуг 900 А. Диаметры электродов составляли по 4 мм, вылет по 30 мм. Сварка велась при обратной полярности дуг. В качестве одного электрода использовали сварочную проволоку 06X19Н9Т по ГОСТ 2246. В качестве второго электрода использовали сварочную проволоку 08Х25Н13БТЮ по ГОСТ 2246. Химический состав стали по сертификату и наплавляемого металла проволоками при однодуговой сварке приведены в таблице 6. При токах дуг 450 А и расстоянии между электродами Δ=2,5 см получили одностороннее сварное соединение с полным проваром с площадью поперечного сечения основного металла FO=0,45 см2.

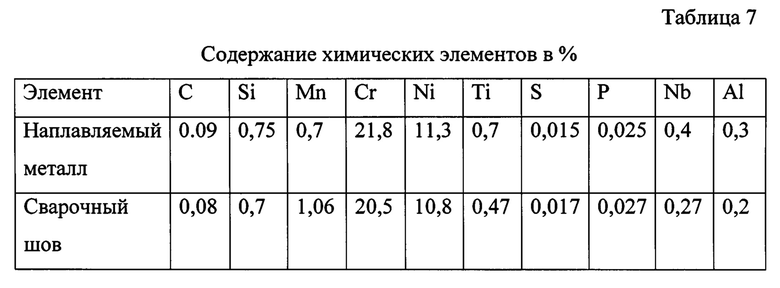

Скорость подачи электродов VЭ=1,75 см/с. При условии отсутствия потерь на угар и разбрызгивание по скорости расплавления электродов определили площадь поперечного сечения наплавленного металла FН=0,8 см2. Получается, что доля участия основного металла в металле сварочного шва ψО=0,333. По формулам (1-6) рассчитали содержание легирующих элементов в наплавляемом металле и сварочном шве при сварке по известному способу (таблица 7).

Рассчитываем эквивалент хрома в сварочном шве по формуле (13)

СrЭКВ=Cr+2⋅(Mo+Nb+Al)+1,5⋅(Si+W)+5⋅Ti+1⋅V=

20,5+2⋅(0+0,27+0,2)+1,5⋅(0,7+0)+5⋅0,47+0=24,84%.

Рассчитываем эквивалент никеля в сварочном шве по формуле (14)

NiЭКВ=Ni+0,5⋅Mn+30⋅(C+N)=10,8+0,53+30(0,08+0)=13,73

Соотношение CrЭКВ/NiЭКВ=24,84/13,73=1,81.

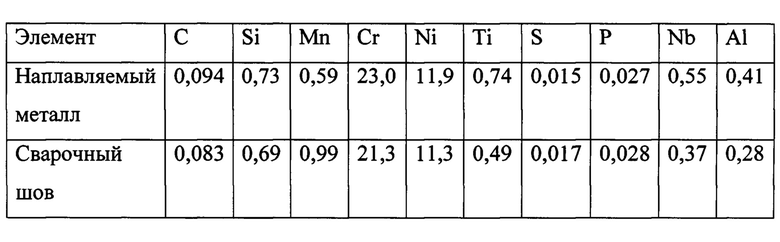

Изменили параметры сварки по предлагаемому способу. Ток на первом электроде диаметром d1=3 мм Св- 06X19Н9Т составил 300 А на втором электроде d2=4 мм 600 А. При неизменном расстоянии между электродами площадь провара основного металла увеличилась на 10% и составила FO≈0,5 см2. Для сохранения площади провара на первоначальном уровне увеличили расстояние между электродами до Δ=3,0 см. По формулам рассчитали содержание основных легирующих элементов в шве и эквиваленты никеля и хрома по формулам (13) и (14), а затем их отношение. Расчетное содержание легирующих элементов в шве приведено в таблице 8.

Таблица 8

Содержание химических элементов при токе I1=300 A, d1=3 мм

Рассчитываем эквивалент хрома в сварочном шве по формуле (13)

CrЭКВ=Cr+2⋅(Mo+Nb+Al)+1,5⋅(Si+W)+5⋅Ti+1⋅V=

21,3+2(0+0,37+0,28)+1,5(0,69+0)+5⋅0,49+0=26,09%.

Рассчитываем эквивалент никеля в сварочном шве по формуле (14)

NiЭКВ=Ni+0,5Mn+30(C+N)=11,3+0,485+30(0,083+0)=14,28.

Соотношение CrЭКB/NiЭКВ=26,09/14,28=1,83.

Соотношение эквивалентов хрома и никеля изменилось, но незначительно.

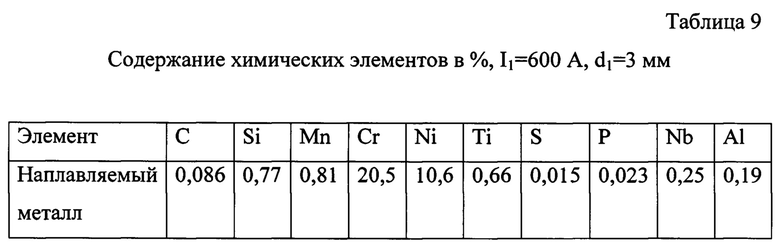

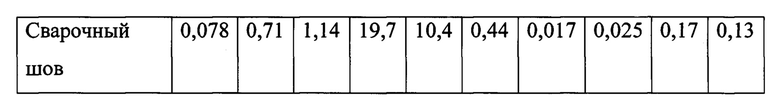

После этого поменяли токи на электродах. Ток на электроде диаметром d1=3 мм ток составил I1=600 А на электроде диаметром d2=4 мм I2=300 А. При неизменном расстоянии между электродами площадь провара основного металла уменьшилась на 10% и составила FO≈0,4 см2. Для сохранения площади провара на первоначальном уровне уменьшили расстояние между электродами до Δ=2,0 см. По формулам рассчитали содержание основных легирующих элементов в шве и эквиваленты никеля и хрома. Расчетное содержание легирующих элементов в шве приведено в таблице 9.

Рассчитываем эквивалент хрома в сварочном шве по формуле (13)

CrЭКВ=Cr+2⋅(Mo+Nb+Al)+1,5⋅(Si+W)+5⋅Ti+1⋅V=

19,7+2(0+0,17+0,13)+1,5(0,71+0)+5⋅0,44+0=23,6%.

Рассчитываем эквивалент никеля в сварочном шве по формуле (14)

NiЭКВ=Ni+0,5⋅Mn+30⋅(C+N)=10,4+0,57+30(0,078+0)=13,31

Соотношение

CrЭКВ/NiЭКВ=23,6/13,31=1,77.

Соотношение изменилось несколько больше по сравнению со сваркой по известному способу, однако незначительно. Тем не менее, это не означает, что во многих случаях соотношение может измениться существеннее. В данном примере варьировался только ток дуги. Происходит существенное изменение эквивалентов хрома и никеля, но их отношение изменилось незначительно. В определенных случаях сварки критериями качества сварочного шва могут быть отдельно эквиваленты хрома или никеля.

Пример 4. Определяли минимальное значение тока одной из дуг по предлагаемому способу для данных примера 2. По данным учебника под ред. Акулова А.И. на стр. 196 имеем рекомендуемую минимальную плотность тока для диаметра электрода d=3 мм 45 А/мм2, а для диаметра d=4 мм 35 А/мм2. Тогда минимальный допустимый ток для диаметра 3 мм будет 7,06 мм2⋅45=317,7=318 А, а для диаметра 4 мм 12,56⋅35=439,6=440 А. Поэтому минимальный ток необходимо принять 318 А. Тогда максимальный ток при суммарном токе 900 А необходимо принять 582 А.

Пример 5. Определяли максимальное значение тока одной из дуг по предлагаемому способу для данных примера 2. По данным учебника под ред. Акулова А.И. на стр. 196 имеем рекомендуемую максимальную плотность тока для диаметра электрода d=3 мм 85 А/мм2, а для диаметра d=4 мм 55 А/мм2. Тогда максимальный допустимый ток для диаметра 3 мм будет 7,06 мм 2⋅85=600 А, а для диаметра 4 мм 12,56⋅55=439,6=690 А. Поэтому максимальный ток необходимо принять 600 А. Тогда минимальный ток при суммарном токе 900 А необходимо принять 300 А. Это возможно потому, что число различных сочетаний М двух сварочных проволок из N известных марок проволок можно определить по формуле

При наличии около 80 марок проволок (ГОСТ 2246) число их возможных сочетаний одинакового диаметра для двухдуговой сварки составит 79⋅40/2=1580. С учетом различия диаметров электродов из ряда, например 3, 4, 5, 6 мм, число сочетаний многократно возрастает. Использование разных полярностей дуг с учетом расположения электродов относительно направления сварки увеличивает число возможных комбинаций режимов еще в 4 раза. Число вариантов поиска оптимального режима из известных марок проволок составляет порядка 100000. При современном уровне вычислительной техники и программирования не составляет большого труда создание компьютерной программы, которая целенаправленно с высокой скоростью будет производить поиск самого оптимального режима или химического состава путем решения прямой задачи проектирования, когда задаются исходные данные и перебором получают лучший вариант. Поэтому высока вероятность отыскания оптимального сочетания параметров процесса, обеспечивающих требуемое качество шва за счет его легирования.

Способ также может использоваться в специальной металлургии методом электродуговой плавки для получения в небольших количествах новых сплавов с целью исследования их свойств, используя известные марки сварочных проволок.

Предлагаемый способ двухдуговой сварки не требует использования нового оборудования и позволит при сварке большинства известных конструкционных сталей использовать для двухдуговой сварки имеющиеся марки сварочных проволок, не прибегая к созданию новых.

Изобретение может быть использовано при двухдуговой сварке соединений в конструкциях из низколегированных, легированных и высоколегированных сталей. Предварительно осуществляют однодуговую сварку каждым из электродов, предназначенных для двухдуговой сварки, при одинаковых токах дуг и диаметрах электродов, по результатам которой определяют химический состав основного и наплавленного металлов, ток дуг и суммарную производительность наплавки. Выбирают параметры двухдуговой сварки и определяют их влияние на содержание легирующих элементов в сварном шве при сохранении суммарного тока дуг и производительности наплавки. С учетом полученных данных выбирают значения параметров, обеспечивающие необходимый уровень легирования металла сварного шва при двухдуговой сварке. В процессе сварки корректируют уровень легирования сварного шва и площадь поперечного сечения наплавленного металла путем изменения расстояния между плавящимися электродами. В качестве показателя уровня легирования металла шва при сварке низколегированных сталей используют эквивалент углерода, а при сварке высоколегированных сталей – отношение эквивалентов хрома и никеля. Способ позволяет получить оптимальное содержание легирующих элементов в сварочном шве при сварке большинства известных конструкционных сталей. 3 з.п. ф-лы, 3 ил., 9 табл., 5 пр.

1. Способ двухдуговой автоматической сварки сталей двумя плавящимися электродами, включающий получение сварного шва при использовании электродов, различающихся по химическому составу, при этом регулируют уровень легирования сварного шва и площадь его поперечного сечения, отличающийся тем, что предварительно осуществляют однодуговую сварку каждым из электродов, предназначенных для двухдуговой сварки, при одинаковых токах дуг и диаметрах электродов, по результатам которой определяют химический состав основного и наплавленного металлов, ток дуг и суммарную производительность наплавки, затем выбирают параметры двухдуговой сварки из группы, включающей ток дуг, скорость сварки, диаметр электродов, полярность и расположение дуг относительно направления сварки, и определяют их влияние на содержание легирующих элементов в сварном шве при сохранении суммарного тока дуг и производительности наплавки, при этом расстояние между плавящимися электродами устанавливают равным 0,7-0,9 длины сварочной ванны передней дуги, затем с учетом полученных данных выбирают значения параметров, обеспечивающие необходимый уровень легирования металла сварного шва при двухдуговой сварке, а в процессе сварки корректируют уровень легирования сварного шва и площадь поперечного сечения наплавленного металла путем изменения расстояния между плавящимися электродами.

2. Способ по п. 1, отличающийся тем, что в качестве показателя уровня легирования металла шва при сварке низколегированных сталей используют эквивалент углерода.

3. Способ по п. 1, отличающийся тем, что в качестве показателя легирования металла шва при сварке высоколегированных сталей используют отношение эквивалентов хрома и никеля.

4. Способ по любому из пп. 1-3, отличающийся тем, что минимальный и максимальный ток каждой из дуг при двухдуговой сварке ограничивают минимальным и максимальным током, соответственно, для данного диаметра электрода при однодуговой сварке.

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| Способ двухдуговой сварки в углекислом газе | 1975 |

|

SU653053A1 |

| Способ двухдуговой сварки в защитных газах | 1986 |

|

SU1310146A1 |

| Способ сварки магнитоуправляемой дугой | 1990 |

|

SU1817742A3 |

Авторы

Даты

2019-05-07—Публикация

2018-02-19—Подача