Изобретение относится к технологии получения монокристаллов полупроводниковых соединений А3В5, предназначенных для использования в оптоэлектронике при производстве датчиков и приемников света.

Известен способ получения монокристаллов фосфида галлия диаметром до 50 мм, включающий вытягивание монокристалла из расплава под слоем флюса при повышенном давлении инертного газа. Способ предусматривает выращивание монокристаллов с плотностью дислокаций 1 Ю5 за счет установления в направлении выращивания монокристалла следующих градиентов температуры: вблизи поверхности флюса (над флюсом)-менее 150°С/см, во флюсе 150-250°С/см и в расплаве 50-150°С/см. Выращенный монокристалл отрывают от расплава путем увеличения скорости пытягивания, выводят при этой же скорости из флюса и охлаждают до комнатной температуры с постоянной

скоростью. Давление понижают до атмосферного после осаждения монокристалла до комнатной температуры.

Недостатками способа являются: высокая плотность дефектов структуры и большая вероятность растрескивания монокристаллов фосфида галлия при охлаждении, связанные с неравномерным охлаждением наружных и внутренних областей монокристаллов диаметров более 50 мм вследствие пластичности фосфида i аллия при достаточно низкой температуре ( 600°С); повышенная неоднородность распределения электрофизиче их и структурных параметров по сечению монокристаллов, связанная с периферийным искривлением фронта кристаллизации при выращивании монокристалла большого дпаметрл.

Наиболее бпизким к предлагаемому является способ получгнчч монокристаллов А В5, включающий вытягивание монокристалла из расплава под г;пем флюса при

(Л

С

о

vj СЛ 00

пониженном давлении инертного газа, отрыв монокристалла от расплава путем увеличения скорости вытягивания и выведение монокристалла из слоя флюса с ток же скоростью, охлаждение монокристалла до температуры, составляющей 90% от средней температуры, которую ммел кристалл после выращивания. Для фосфида галлия эта температура равна 900-1050°С. Одновременно с охл аждением монокристалла понижают давление до р 50% от критического( 20 атм) со скоростью 0,5-2,0 атм/мин. Последующее охлаждение монокристалла до комнатной температуры производят со скоростью 20°С/мин. После охлаждения мд,нокристап- ла до комнатной температуры понижают давление до атмосферно о.

Недостатками способа являются высокая плотность дислокаций в монокристаллах диаметром более 50 мм из-за сохранения материалом пластичности до температуры 600°С; высокая плотность S-ямок травления, вызванная тем, что при медленном охлаждении монокристалла до температуры 960-1050°С наблюдается распад твердых растворов легирующих и фоновых примес-ей; растрескивание моно- кристалпов диаметром более 50 мм из-за неравномерного охлаждения монокристалла при РОСЮЯННОМ снижении температуры в условиях газовой конвекции;наличие трещин и сколов на пластинах после операции резки монокрис1аллов из-за высокого уровня термоупругих напряжений, что приводит к снижению выхода годных пластик.

Целью изобретения является уменьшение плотности дефектов структур и предотвращение растрескивания монокристаллов диаметром более 50 мм.

Поставленная цель достигается тем, что в способе получения монокристаллов, включающем вытягивание монокристалла из расплава под слоем флюса при повышенном давлении инертного газа, отрыв монокристалла от расплава путем увеличения скорости вытягивания, выведение монокристалла из слоя флюса, охлаждение до комнатной температуры и снижение давления до атмосферного со скоростью 0,5-2 атм/мин, выведение монокристалла из слоя флюса осуществпяют со скоростью 0,25 - 0,75 мм/мин, после охлаждения до 500- 700°С монокристалл дополнительно нагревают на 50-200°С со скоростью 0,7-7°С/мин при снижении давления до атмосферного во время нагрева и затем проводят охлаждение до комнатной температуры со скоростью а 1,5-3 раза меньшей, чем при охлаждении до 500- 700°С.

Сущность изобретения состоит в том, что предлагаемые режимы выведения монокристалла из слоя флюса и последующего охлаждения до комнатной температуры позволяют свести к минимуму возникновение дефектов структуры типа дислокаций, термических напряжений, S-ямок травления и др. в монокристаллах диаметром более 50 мм, обеспечивая условия равномерного

охлаждения внутренних и наружных областей монокристалла в процессе охлаждения до комнатной температуры. Созданием таких условий исключаются термоудары, образование и неравномерное распределение

дислокаций, предотвращается растрескивание монокристаллов за счет снижения вели- чин термонапряжений и снижается вероятность образования дефектов, являющихся следствием распада твердых растворов примесей.

При скорости выведения монокристалла из слоя флюса более 0,75 мм/мин имеет место повышение плотности дислокаций на его нижнем торце, монокристалл растрескивается из-за термоудара. При скорости менее 0,25 мм/мин заметного снижения дефектов структуры на наблюдается, но необоснованно удлиняется процесс охлаждения монокристалла. При этом плотность

S-ямок травления возрастает. Если перед нагревом проводят охлаждение до температуры выше 700°С, в кристалле возникают трещины, являющиеся следствием возникновения больших величин термонапряжений при росте из-под слоя флюса при повышенном давлении инертного газа. Если перед нагревом проводят охлаждение до температуры ниже 500°С, плотность дефектов структуры не снижается, так как при

этой температуре материал теряет пластичность и упорядочение кристаллической решетки не происходит.

Повышение температуры монокристалла более чем на 200°С с одновременным

понижением давления до атмосферного приводит к ухудшению структурного совершенства за счет нарушения стехиометрии приповерхностных областей монокристаллов и распада твердых растворов примесей.

При нагреве менее чем на DO°C повышается вероятность растрескивания монокристалла за счет повышения величин . термонапряжений из-за сплошного слоя флюса на его поверхности.

Повышение температуры со скоростью более 7°С/мин приводит к растрескиванию монокристалла из-зэ наличия тррмоудароз и повышения на этой основе величин термонапряжений.

Повышение температуры со скоростью менее 0,7°С/мин нецелесообразно из-за резкого увеличения времени процесса без заметного эффекта повышения структурного совершенства монокристаллов.

Пои скорости последующего охлаждения монокристалла менее чем в 1,5 раза меньшей скорости первоначального охлаждения происходит растрескивание монокристалла из-за неравномерного охлаждения его внутренних и наружных областей при диаметре более 50 мм.

При скорости охлаждения более чем в 3 раза меньшей скорости охлаждения до температуры 500-700°С повышается плотность дислокаций из-за более длительного времени нахождения пластичного материала при повышенной температуре.

Отрыв монокристалла от расплава по предлагаемому способу, как и по способу- прототипу и другим известным техническим решениям, осуществляют путем увеличения скорости подьема верхнего штока с закрепленным на нем монокристаллом до 10 - 300 мм/мин. Скорость охлаждения моно- крИсталла до 500-700°С, т.е. до начала дополнительного нагрева,составляет, как и по другим известным способам, не более 20°С/мин.

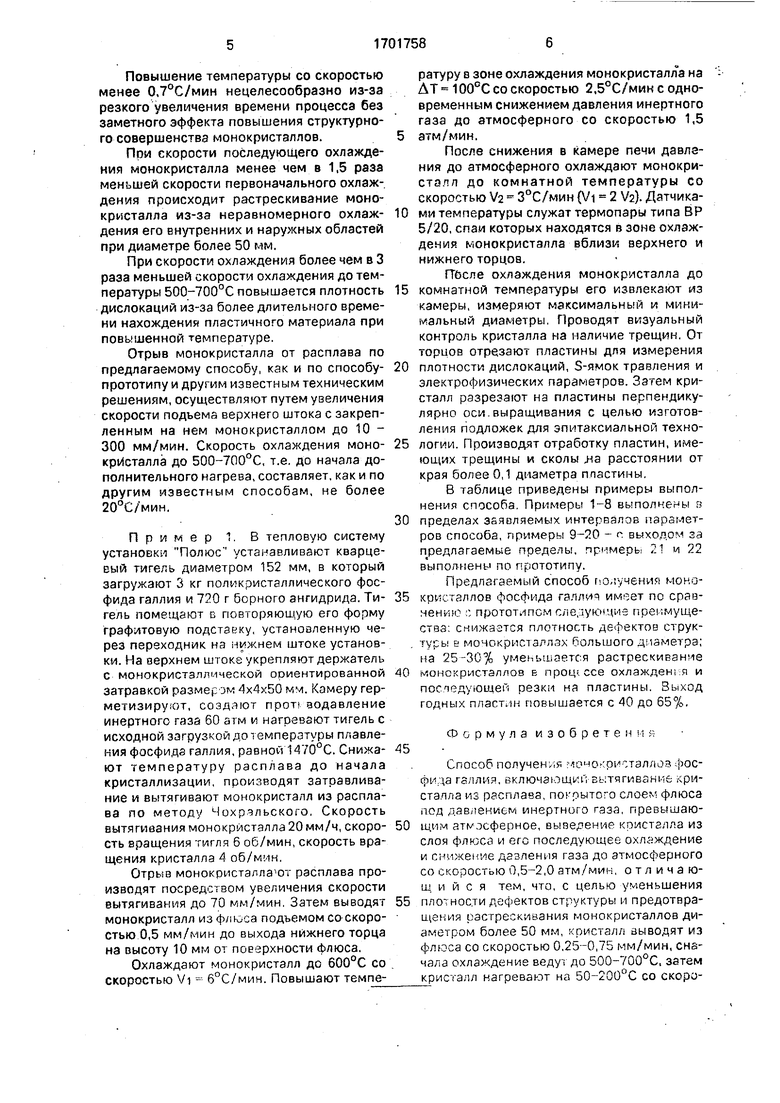

Пример 1. В тепловую систему установки Полюс устанавливают кварцевый тигель диаметром 152 мм, в который загружают 3 кг поликристаллического фосфида галлия и 720 г борного ангидрида. Тигель помещают в повторяющую его форму графитовую подставку, установленную через переходник на нижнем штоке установки. На верхнем штоке укрепляют держатель с монокристаллической ориентированной затравкой размером 4x4x50 мм. Камеру герметизируют, создают npcm аодавление инертного газа 60 атм и нагревают тигель с исходной загрузкой до i емперзтуры плавления фосфида галлия, равной 1470°С. Снижают температуру расплава до начала кристаллизации, производят затравливание и вытягивают монокристалл из расплава по методу Чохрзльского, Скорость вытягивания монокристалла 20 мм/ч, скорость вращения тигля 6 об/мин, скорость вращения кристалла 4 об/ммн.

Отрыв монокристэллают расплава производят посредством увеличения скорости вытягивания до 70 мм/мин, Затем выводят монокристалл из флюса подъемом со скоростью 0,5 мм/мин до выхода нижнего торца на высоту 10 мм от поверхности флюса.

Охлаждают монокристалл до 600°С со . скоростью Vi - 6°С/мин. Повышают температуру в зоне охлаждения монокристалла на AT 100°С со скоростью 2,5°С/мик с одновременным снижением давления инертного газа до атмосферного со скоростью 1,5

атм/мин.

После снижения в камере печи давления до атмосферного охлаждают монокристалл до комнатной температуры со скоростью V2 3°С/мин (/1 2 N/2). Датчиками температуры служат термопары типа ВР 5/20, спаи которых находятся в зоне охлаждения монокристалла вблизи верхнего и нижнего торцов.

После охлаждения монокристалла до

комнатной температуры его извлекают из камеры, измеряют максимальный и минимальный диаметры. Проводят визуальный контроль кристалла на наличие трещин. От ториов отрезают пластины для измерения

плотности дислокаций, S-ямок травления и электрофизических параметров. Затем кристалл разрезают на пластины перпендикулярно оси.выращивания с целью изготовления подложек для эпитаксиальной технологии. Производят отработку пластин, имеющих трещины и сколы ла расстоянии от края более 0,1 диаметра ппастины.

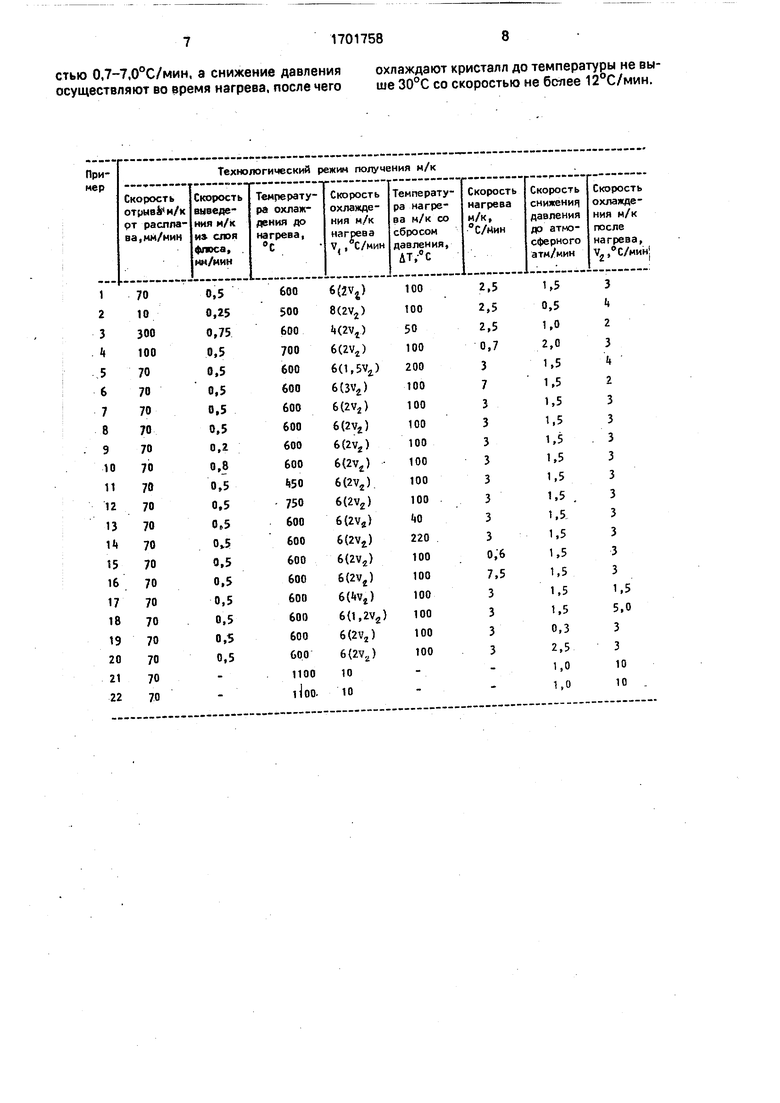

В таблице приведены примеры выполнения способа. Примеры 1-8 выполнены в

пределах заявляемых интервалов параметров способа, примеры 9-20 - с выходом за предлагаемые пределы, примеры 21 и 22 выполнены по прототипу.

Предлагаемый способ получения монокристаллов фосфида галлич имеет по срав- нению :: прототипом следующие преимущества: снижазтся плотность дефектов струк- туры в монокристаллах большого диаметра; на 25-30% уменьшается растрескивание

монокристаллов Б процессе охлажден я и поспедуюшей резки на пластины. Выход годных пластин повышается с 40 до 65%.

45

CD о р м у л а изобретена

Способ получения мо окристаллоз фосфида галлия, включающий вытягивание кристалла из расплава, покрытого слоем флюса под давлением инертного газа, превышаю0 щим ат эсферное, выведение кписталла из слоя флюса и его последующее охлаждение и снижение давления газа до атмосферного со скоростью 0,5-2,0 атм/мин, отличаю- щ и и с я тем, что, с целью уменьшения

5 плотности дефектов структуры и предотвращения растрескивания монокристаллов диаметром более 50 мм, кристалл выводят из флюса со скоростью 0,25-0,75 мм/мин, сначала охлаждение ведут до 500-700°С, затем кристалл нагревают на 50-200°С со скоростью 0,7-7,0°С/мин, а снижение давления осуществляют во время нагрева, после чего

охлаждают кристалл до температуры не выше 30°С со скоростью не белее 12°С/мин.

Продолжение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания малодислокационных монокристаллов арсенида галлия | 1990 |

|

SU1730217A1 |

| Способ термообработки монокристаллов фосфида галлия | 1989 |

|

SU1682416A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ AB | 2009 |

|

RU2400574C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СЕЛЕНОГАЛЛАТА СЕРЕБРА | 1994 |

|

RU2061109C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРИБОРАТА ЛИТИЯ | 1996 |

|

RU2114221C1 |

| Способ получения монокристаллов арсенида галлия | 1990 |

|

SU1810400A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ НИТРИДА ГАЛЛИЯ | 2011 |

|

RU2477766C1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 2001 |

|

RU2209260C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ АМОСОВА | 2004 |

|

RU2261297C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ДИСЛОКАЦИОННЫХ ЯМОК ТРАВЛЕНИЯ НА ПОВЕРХНОСТИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО АРСЕНИДА ГАЛЛИЯ | 2024 |

|

RU2837607C1 |

Изобретение относится к способам получения монокристаллов фосфида галлия и позволяет уменьшить плотность дефектов структуры и.предотвратить растрескивание монокристаллов диаметром более 50 мм. Вытягивают кристалл из расплава с флюсом под давлением инертного газа. Из флюса вытягивают со скоростью 0,25-0,75 мм/мин. Охлаждают кристалл до 500-700°С, затем нагревают на 50-200°С со скоростью 0,7- 7,0°С/мин, уменьшая при зтом давление до атмосферного со скоростью 0,5-2 атм/мин, после чего продолжают охлаждение до комнатной температуры со скоростью не более 12°С/мин. 1 табл.

| Патент США № 4299650, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-12-30—Публикация

1989-09-28—Подача