Изобретение относится к устройствам для контроля поверхности цилиндрических объектов и, в частности, может быть использовано в производстве ядерного топлива при контроле внешнего вида топливных таблеток.

Известно устройство контроля цилиндрических изделий (RU 2323492 C2, G21C 17/06, 27.09.2007). Устройство включает загрузочный вибролоток, с которого изделия (топливные таблетки) попадают в транспортирующее устройство. Транспортирующее устройство состоит из подвижного ротора с пазами для захвата изделий. В корпусе имеется кольцевая проточка, цилиндрические поверхности которой ограничивают перемещение изделий в радиальном направлении. В осевом направлении перемещение изделий ограничивается с помощью стенок. С вибролотка изделия поступают на позицию транспортирующего устройства и далее с помощью шагового привода подаются на позиции, на которых последовательно освещаются светом боковая и торцовые поверхности изделий. Отраженный от поверхностей свет собирается объективом телевизионной камеры. Изображение передается в аналитическое устройство, где оцифровывается, обрабатывается. Аналитическое устройство принимает решение о годности изделия и выдает сигнал управления на отбраковщик, который направляет проконтролированное изделие в соответствующую приемную емкость, годные и отбракованные изделия при этом падают в эти емкости.

Недостатком приведенного устройства является создание повышенного уровня запыленности поверхностей трения деталей конструкции и стекол объективов из-за применяемого виброспособа загрузки, что усложняет обслуживание и укорачивает срок службы устройства. Кроме того, устройство имеет недостаточную производительность. Схема передачи годного изделия после разбраковщика путем свободного падения в емкость сбора допускает образование новых дефектов на прошедших контроль изделиях.

Задачами заявленного технического решения является:

- автоматизация технологического процесса контроля внешнего вида цилиндрических изделий;

- достижение высокой производительности контроля внешнего вида изделий;

- уменьшение запыленности окружающей среды рабочего места.

Техническим результатом заявленного решения является: автоматизированный, оперативный, высоконадежный, исключающий человеческий фактор контроль цилиндрических объектов на наличие и характер поверхностных дефектов, высокая производительность технологической операции контроля.

Указанный технический результат достигается за счет того, что устройство для обнаружения поверхностных дефектов в цилиндрических изделиях содержит последовательно установленные и соединенные ленточными транспортерами узел контроля целостности изделий, два узла разделения изделий на два потока, установленные на каждом потоке, узел контроля боковой поверхности и узел контроля торцевой поверхности изделий, а также узел объединения потоков изделий, при этом

- узел контроля целостности изделий содержит средство регистрации изображения, например ПЗС-камеру, для контроля контура изделий и средство сдува бракованных изделий;

- каждый узел разделения потока содержит оптический датчик для счета изделий и упор для формирования и отсечения столба изделий заданной длины;

- каждый узел контроля боковой поверхности изделий содержит валки для размещения сформированных столбов изделий с возможностью их вращения, средство освещения контролируемых изделий, средство, например ПЗС-линейку, для приема отраженного от их боковой поверхности излучения и формирования сигнала, передаваемого на аналитическое устройство, и связанное с ним средство сдува бракованных изделий;

- узел контроля торцевых поверхностей содержит ротор из двух соосно расположенных частей, разделенных проточкой, в каждой из которой выполнены пазы для размещения изделий, устройство перемещения изделий с одной части ротора на другую, а также расположенные с противоположных сторон ротора два излучателя для контроля изделий при пошаговом вращении ротора и два средства приема отраженного от торцевой поверхности изделий излучения и формирования сигнала, передаваемого на аналитическое устройство, связанные со средствами сдува бракованных изделий, установленными по обе стороны от ротора;

- узел объединения потоков изделий содержит оптический датчик для счета годных проконтролированных изделий, упор для формирования и отсечения столба заданной длины и сбрасыватель столба изделий.

Кроме того, указанный технический результат достигается за счет того, что:

- ленточный транспортер смонтирован с возможностью обеспечения разной скорости ленты на участках между упомянутыми узлами;

- каждое средство приема отраженного излучения и формирования сигнала, передаваемого на аналитическое устройство узла контроля торцевых поверхностей, представляет собой ПЗС-камеру;

- в качестве аналитических устройств используются компьютеры.

Применение узлов разделения на два потока и узлов соединения потока изделий, что позволяет увеличить производительность, создание узла контроля боковой поверхности объекта, позволяющего проводить одновременный контроль нескольких изделий, загрузка контролируемых изделий с ленточного транспортера на ротор узла контроля торцевой поверхности, на двух частях которого проводится контроль, перемещение объекта с одной части ротора на другую и выгрузка объекта на тот же ленточный транспортер.

Применение транспортеров при транспортировании изделий от узла к узлу устройства устраняет создание повышенного уровня запыленности, а также увеличивает скорость перемещения изделий.

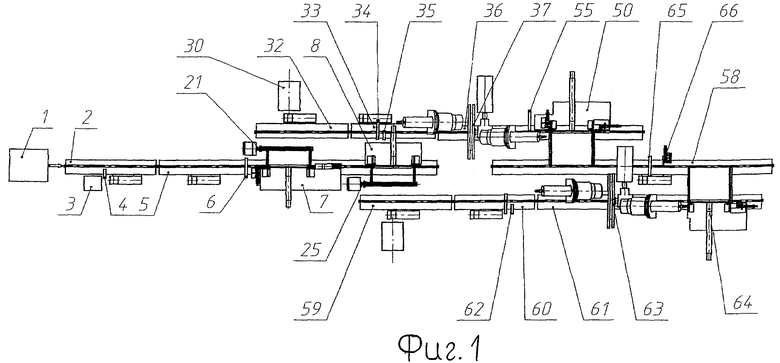

Сущность изобретения поясняется чертежами.

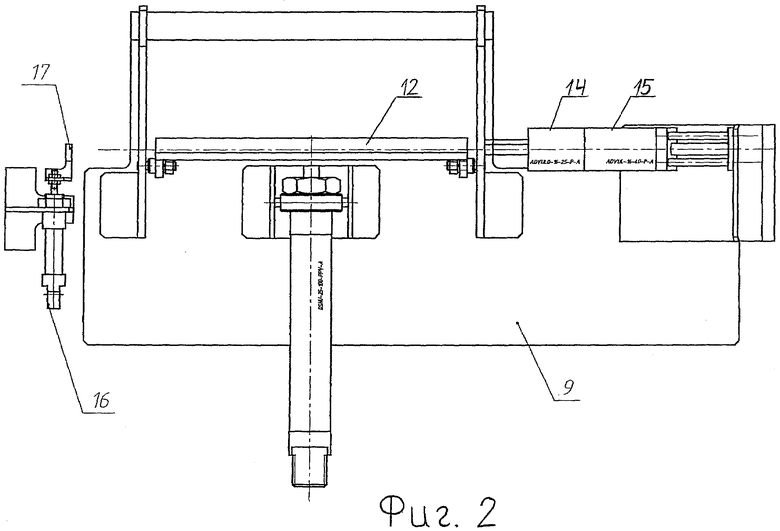

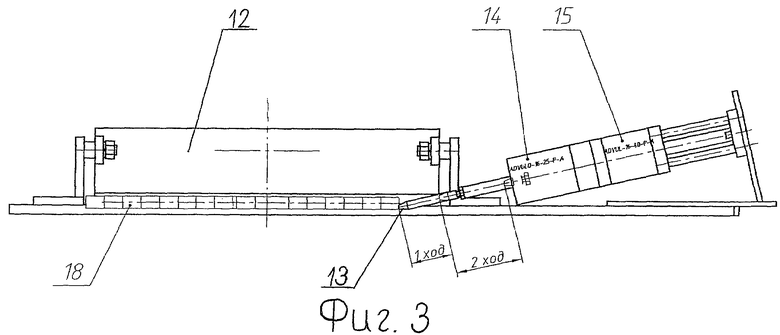

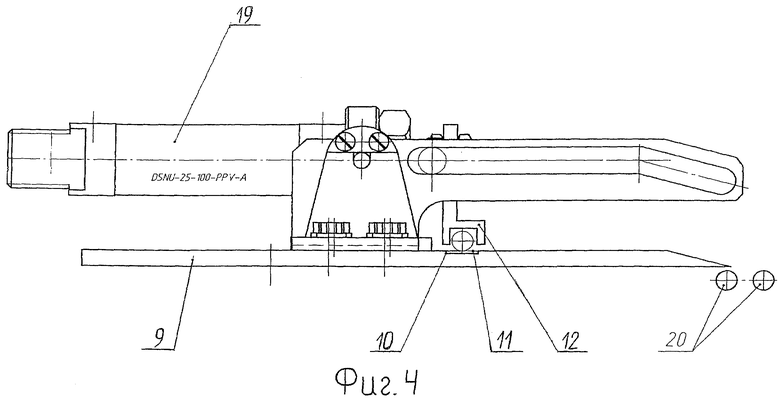

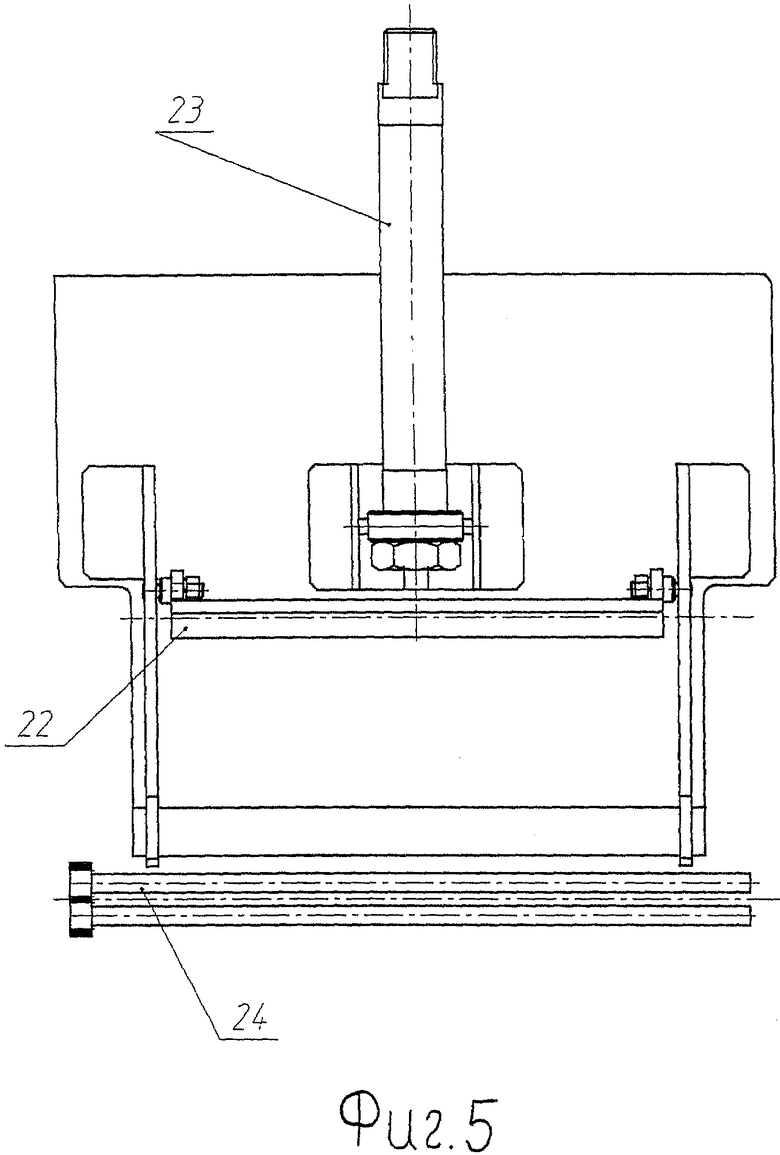

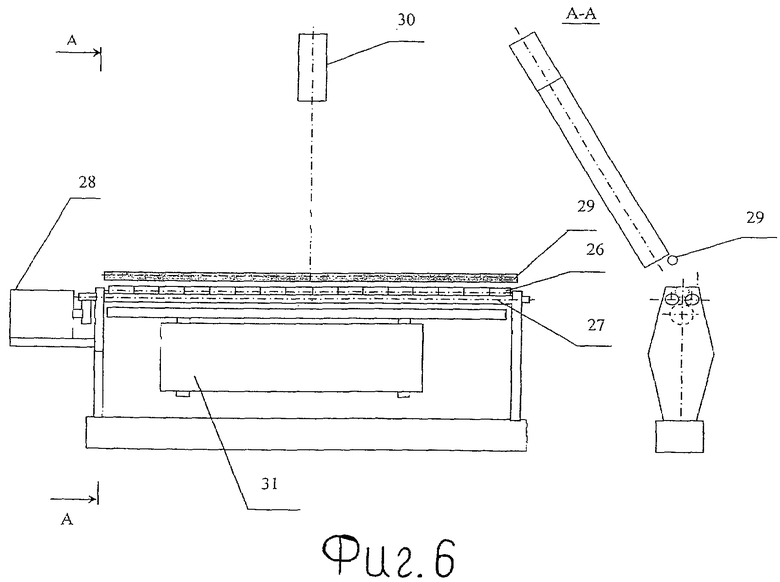

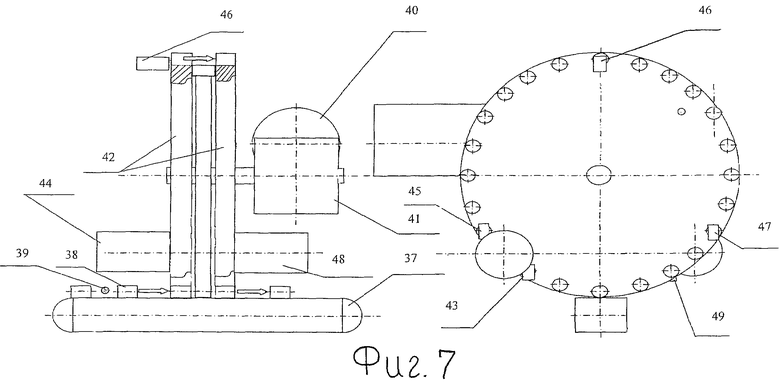

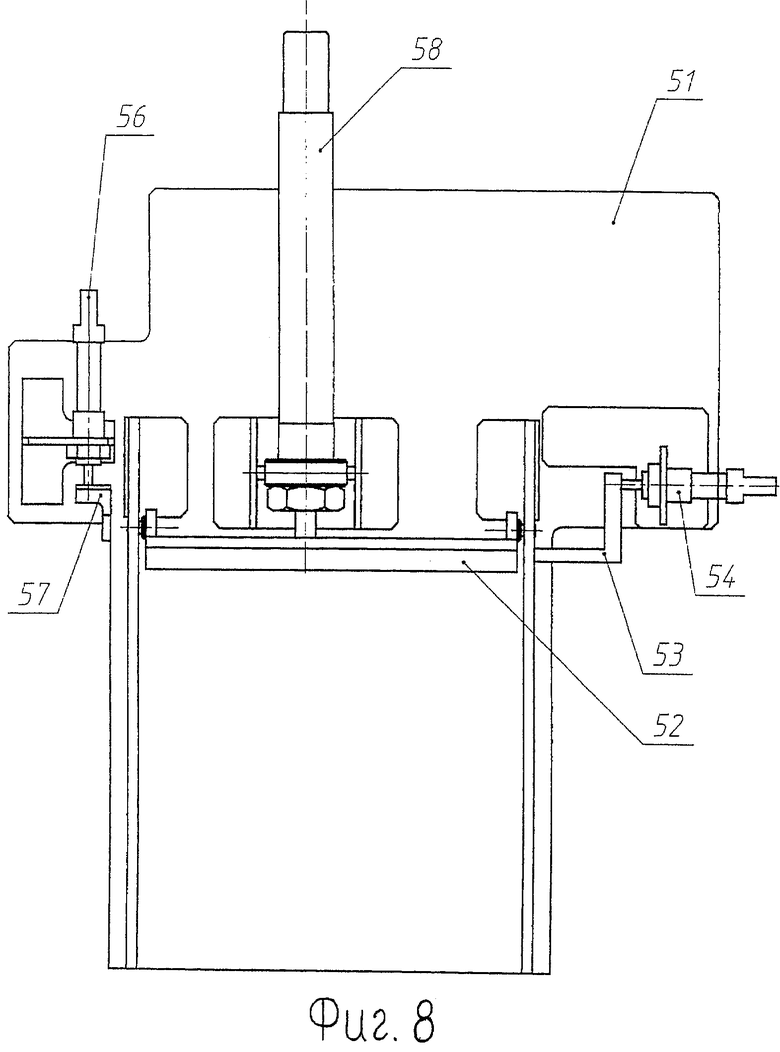

На фиг.1 представлена общая компоновка устройства; на фиг.2-5 изображены схемы узла разделения на два потока контролируемых объектов; на фиг.6 изображена схема узла контроля боковой поверхности контролируемых объектов; на фиг.7 изображены схемы узла контроля торцов контролируемых объектов; на фиг.8 изображена схема узлов соединения двух потоков годных проконтролированных объектов в один.

Цилиндрические изделия (например, топливные таблетки) с предыдущего технологического оборудования 1 непрерывным потоком попадают на ленточный транспортер 2 с регулируемой скоростью ленты. На ленточном транспортере находиться узел 3 контроля целостности изделий, состоящий из ПЗС-камеры высокого разрешения и устройства 4 сдува бракованных изделий.

ПЗС-камера является средством регистрации изображения на основе прибора с зарядовой связью (ПЗС) и осуществляет контроль по заданным параметрам контура проходящего перед объективом изделия. Отличающиеся от заданных параметров изделия (не являющиеся целыми по контуру) сдуваются как забракованные. Целые изделия попадают на ленточный транспортер 5, на котором передвигаются с большей линейной скоростью, чем на транспортере 2. Этим достигается разделение изделий друг от друга на определенное расстояние, что позволяет производить счет изделий при помощи оптического датчика 6, который участвует в управлении работы узлов 7 и 8 разделения потоков. Элементы узла 7 разделения потока располагаются на площадке 9 (фиг.2). В площадке 9 имеется продольный паз 10, который является опорной поверхностью ленты 11 ленточного транспортера. Изделия, перемещаясь по ленте 11, попадают внутрь сбрасывателя 12 и подъезжают к упору 13, прикрепленному к блоку, состоящему из соединенных друг с другом пневмоцилиндров 14 и 15 (фиг.3). При накоплении изделий в столб 18 определенной длины замыкается оптический датчик 6, дающий команду на срабатывание пневмоцилиндра 16, к штоку которого прикреплен упор 17 (фиг.2). Конструкция упора 17 позволяет отсечь поток движущихся изделий, при этом изделие, которое в момент срабатывания оказывается на пути движения упора 17, может упереться в него или приподнимается над лентой 11 и располагается на данном упоре 17. При срабатывании пневмоцилиндра 16 упор 13 отходит и, так как ленточный транспортер постоянно работает, столб 18 изделий вдвигается полностью внутрь сбрасывателя 12, при этом цилиндрическое изделие, находящееся на упоре 17, может продвинуться также внутрь сбрасывателя 12. Расстояния от упора 13 до оптического датчика 6 и от упора 13 до упора 17 выставляются в соответствии длиной набираемого столба 18 изделий, равного длине сбрасывателя 12 минус полторы длины контролируемого изделия, линейной скоростью ленточного транспортера 5 и временем задержки выполнения команды после передачи сигнала от оптического датчика 6. Срабатывает пневмоцилиндр 19, к штоку которого прикреплен сбрасыватель 12, и столб 18 изделий по направляющей площадке 9 перемещается на валки 20 узла 21 контроля боковой поверхности левого потока устройства. Далее алгоритм набора последующих столбов повторяется, только поочередно работают пневмоцилиндры 14 или 15. После срабатывания пневмоцилиндра 15 упор 13 отходит на расстояние, позволяющее столбу 18 изделий продвинуться по ленточному транспортеру 5 до узла 8 разделения потока. Здесь изделия доходят до упора сбрасывателя 22, прикрепленного к пневмоцилиндру 23, и перемещаются на валки 24 узла 25 контроля боковой поверхности правого потока устройства (фиг.5). Узлы 21 и 25 контроля боковой поверхности левого и правого потоков устройства работают по одному алгоритму и имеют одинаковую конструкцию. Столб 26 изделий вращается на валках 27 (фиг.6). Вращение передается от электродвигателя 28 через зубчатые колеса. Изделия во время вращения освещаются потоком излучения видимого спектра неоновым осветителем 29, и отраженное от боковой поверхности излучение принимается ПЗС-линейкой 30. В процессе вращения столба ПЗС-линейка формирует изображение развертки боковых поверхностей всех изделий и передает его на аналитическое устройство. Изображение развертки боковых поверхностей изделий представлено на фиг.9. Десятое изделие на данном изображении имеет крупный скол, выражающийся в значительном затемнении изображения.

Алгоритм поиска дефектов на боковых поверхностях заключается в преобразовании и анализе изображения размером N×M пикселей с 256 градациями серого цвета. Изделия на изображении представляют собой серые прямоугольники. Остальная часть изображения, не занятая изделиями, представляет собой темную область.

Алгоритм обработки разделяется на следующие этапы.

1. Выравнивание яркости изображения по заранее полученной кривой распределения интенсивности регистрации каждого элемента ПЗС-линейки. При этом каждая точка изображения умножается на свой коэффициент, соответствующий элементу ПЗС-линейки.

2. Поиск границ изделий на изображении. Для поиска границ определяется массив значений средней яркости пикселей каждой вертикальной линии изображения и задается порог для определения границ. Проводится последовательное сравнение элементов массива с порогом. Переход через порог в сторону увеличения является началом изделия. Переход через порог в сторону уменьшения является концом изделия. Таким образом, определяются индексы начала и конца для каждого изделия и весь последующий анализ изображения ведется для каждого изделия в отдельности.

3. Отбраковка по длине изделия. Если расстояние между левой и правой границами изделия не укладывается в заданные ограничения, то изделие отбраковывается.

4. Выделение темных дефектов. Для этого последовательно каждый пиксель изображения изделия сравнивается с установленным порогом. Точка изображения считается дефектной, если ее яркость ниже пороговой. Если в окрестности дефектной точки находится еще хотя бы одна дефектная точка, то они объединяются в общий дефект. Если в окрестности дефектной точки нет других дефектных точек, то такая точка игнорируется. Размеры окрестности задаются в качестве параметра алгоритма. Таким образом, все дефектные точки разбиваются на дефекты. Для каждого дефекта определяются размеры сторон описывающего прямоугольника A×B и площадь S, полученная как сумма дефектных точек, умноженная на размер одной точки.

5. Исключение вложенных и пересекающихся дефектов. Если описывающий прямоугольник одного дефекта поглощается описывающим прямоугольником другого дефекта, то первый дефект исключается из списка дефектов. Если описывающий прямоугольник одного дефекта пересекает описывающий прямоугольник другого дефекта, то такие дефекты объединяются в один. Его размеры определяются максимально удаленными точками каждого дефекта.

6. Выделение дефекта непрошлифовка. Для выявления непрошлифовок используется массив значений средней яркости пикселей каждой вертикальной линии изображения. Превышение элементом массива заданного порога считается началом непрошлифовки. Переход порога в меньшую сторону считается окончанием непрошлифовки.

7. Определение эффективной длины l и ширины h дефекта. Для темных дефектов определяются значения l и h следующим образом l=√(A2+B2), h=S/L.

8. Идентификация темных дефектов. Если значение эффективной ширины h дефекта меньше заданного порога h0 и значение Эффективной длины l больше заданного порога l0, то такой дефект считается трещиной. Остальные дефекты считаются сколами или сколами, прилегающими к кромке (если хотя бы одна точка дефекта примыкает к границе изделия).

9. Отбраковка. Пусть площадь i-го скола равна Si, допустимая площадь отдельного скола равна S0, площадь j-го скола, прилегающего к краю, равна Skj, допустимая площадь отдельного скола, прилегающего к краю, равна Sk0, суммарная площадь всех сколов равна ΣS, допустимая суммарная площадь всех сколов равна ΣS0, суммарная длина трещин равна ΣL, допустимая суммарная длина трещин равна ΣL0, ширина непрошлифовки равна H, допустимая ширина непрошлифовки равна H0. Для отбраковки используется следующее логическое правило:

если (Simax>S0)V(Skjmax>Sk0)V(ΣS>ΣS0)V(ΣL>ΣL0)V(H>H0), то БРАК.

После остановки электродвигателя изделия приподнимаются над валками 27 узлом 31 подъема (фиг.6), захватываются и переносятся на ленточный транспортер 32 (фиг.1), с которого изделия попадают на ленточный транспортер 33, на котором изделия передвигаются с большей линейной скоростью, чем на транспортере 32. Этим достигается разделение изделий друг от друга на определенное расстояние, что позволяет производить счет изделий при помощи оптического датчика 34, который участвует в управлении работы устройства 35 сдува бракованных изделий, которое сдувает отличающиеся от заданных параметров изделия в лоток брака. Целые изделия далее попадают на ленточный транспортер 36, конструктивно соединенный с узлом 37 контроля торцевых поверхностей. По ленточному транспортеру 36 изделия 38 проходят мимо оптического датчика 39, который дает команду на вращение шагового электродвигателя 40, вращающий момент которого через редуктор 41 передается на ротор 42, имеющий конструктивно две части, разделенные проточкой. В каждой соосно расположенной части ротора равномерно выполнены 20 пазов, в которых размещаются контролируемые изделия. Изделие 38 заходит в паз передней части ротора 42, ротор 42 проворачивается на один шаг, таким образом, по ходу вращения заполняются пазы ротора 42. Через два шага ротора 42 каждое изделие базируется устройством 43 позиционирования посредством поддува воздухом из штуцера до упора. Эта операция выполняется, потому что изделие имеет допуск по длине, а ПЗС-камера контроля расположена стационарно. На следующем шаге ротора каждое изделие попадает в поле зрения ПЗС-камеры 44, в которую попадает отраженное излучение от торца изделия. Осветитель (излучатель) встроен в ПЗС-камеру. Аналитическое устройство принимает решение о годности контролируемого объекта на основе логических решающих правил и посылает сигнал на устройство сдува бракованных изделий 45. Операция разбраковки проводится на следующем шаге поворота ротора 42, выдувая изделие из паза ротора 42 в лоток брака, воздухом из штуцера устройства 35 сдува. Целые изделия при пошаговом повороте ротора 42 оказываются в верхней вертикальной позиции, где располагается узел 46 перемещения изделий с одной части ротора 42 в другую. Происходит передув изделия. На другой части изделие при пошаговом вращении ротора 42 оказывается на позиции, где базируется устройством 47 позиционирования, так же как и впервой части ротора 42 поддуванием воздухом до упора. На следующем шаге поворота ротора 42 второй торец изделия попадает в поле зрения второй ПЗС-камеры 48, такой же, как и первая. Аналитическое устройство принимает решение о годности изделия и посылает сигнал на устройство 49 сдува изделий. Разбраковка проводится так же, как и в первой части ротора 42. Годные изделия при пошаговых поворотах ротора 42 попадают на ленту транспортера 36 и передвигаются дальше до узла 50 объединения потоков. Элементы узла 50 располагаются на площадке 51. Аналогично, как и на узлах разделения потоков, в площадке 51 имеется продольный паз, который является опорной поверхностью ленты лентопротяжного транспортера 36. Изделия, перемещаясь по ленте, попадают внутрь сбрасывателя 52 и подъезжают к упору 53, прикрепленному к пневмоцилиндру 54. При накоплении изделий в столб определенной длины замыкается оптический датчик 55, располагающийся на ленточном транспортере 36 до узла объединения потоков. От аналитического устройства подается сигнал на срабатывание пневмоцилиндра 56, к штоку которого прикреплен упор 57. Конструкция упора 57 позволяет отсечь поток движущихся изделий. При срабатывании пневмоцилиндра 54 упор 53 отходит и, так как ленточный транспортер 35 постоянно работает, столб изделий вдвигается полностью внутрь сбрасывателя 52.

Выдается сигнал управления на пневмоцилиндр, к штоку которого прикреплен сбрасыватель 52, и столб изделий левого потока по направляющей площадки 51 перемещается к ленточному транспортеру 58. Ленточный транспортер 58 является конечным транспортным узлом всего устройства, на котором с двух потоков собираются годные проконтролированные объекты. На правом потоке контролируемые изделия транспортируются ленточными транспортерами 59, 60, 61. На правом потоке устройство сдува изделий после контроля боковой поверхности 62, узел контроля торцевой поверхности 63, узел объединения потоков 64 работают по тому же алгоритму, что и на левом потоке. На ленточном транспортере 58 перед площадкой с направляющей узла объединения правого потока 64 располагается оптический датчик 65. Датчик 65 через аналитическое устройство подает сигнал на управление пневмоцилиндром 66, к штоку которого прикреплен отсекатель. Этим достигается исключение ситуации пересечения столбов контролируемых объектов левого и правого потоков друг с другом при их соединении на ленточном транспортере 58.

Управление системами контроля боковой поверхности, торцов контролируемых объектов и управление узлами комплекса осуществляется отдельными аналитическими устройствами.

Вся приведенная совокупность узлов устройства и их взаимосвязь обеспечивает получение приведенного выше технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство обнаружения дефектов на образующей поверхности цилиндрических изделий | 2016 |

|

RU2638179C1 |

| Устройство обнаружения дефектов на торцевой поверхности цилиндрических изделий | 2016 |

|

RU2645436C1 |

| Установка контроля диаметра, формы и образующих поверхностей цилиндрических изделий | 2020 |

|

RU2757671C1 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2242297C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ЦИЛИНДРИЧЕСКИХ ОБЪЕКТОВ | 2006 |

|

RU2323492C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ, ИМЕЮЩИХ КОНИЧЕСКУЮ ЧАСТЬ | 2018 |

|

RU2698085C1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КАПСЮЛЕЙ- ДЕТОНАТОРОВ | 1967 |

|

SU201184A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

Изобретение относится к устройствам для контроля поверхности цилиндрических объектов и, в частности, может быть использовано в производстве ядерного топлива при контроле внешнего вида топливных таблеток. Устройство содержит последовательно установленные узлы: контроля целостности изделий, два узла разделения изделий на два потока, установленные на каждом потоке узел контроля боковой поверхности и узел контроля торцевой поверхности изделий, а также узел объединения потоков изделий. Узел контроля целостности изделий содержит ПЗС-камеру. Каждый узлы разделения и объединения потоков содержат оптический датчик и упор для формирования и отсечения столба изделий заданной длины. Узел контроля боковой поверхности содержит вращающиеся валки, средство освещения контролируемых изделий и ПЗС-линейку. Узел контроля торцевых поверхностей содержит ротор, разделенный проточкой на две части, в каждой из которых выполнены пазы для размещения изделий, две ПЗС-камеры со встроенным излучателем для контроля изделий. Все узлы контроля также снабжены средствами сдува бракованных изделий. Технический результат - автоматизированный, оперативный, высоконадежный контроль цилиндрических объектов на наличие и характер поверхностных дефектов, высокая производительность технологической операции контроля. 5 з.п. ф-лы, 8 ил.

1. Устройство для обнаружения поверхностных дефектов в цилиндрических изделиях, содержащее последовательно установленные и соединенные транспортерами узел контроля целостности изделий, два узла разделения изделий на два потока, установленные на каждом потоке узел контроля боковой поверхности и узел контроля торцевой поверхности изделий, а также узел объединения потоков изделий, при этом

узел контроля целостности изделий содержит средство регистрации изображения для контроля контура изделий и средство сдува бракованных изделий;

каждый узел разделения потока содержит оптический датчик для счета изделий и упор для формирования и отсечения столба изделий заданной длины;

каждый узел контроля боковой поверхности изделий содержит валки для размещения сформированных столбов изделий с возможностью их вращения, средство освещения контролируемых изделий, средство приема отраженного от их боковой поверхности излучения и формирования сигнала, передаваемого на аналитическое устройство, и связанное с ним средство сдува бракованных изделий,

узел контроля торцевых поверхностей содержит ротор из двух соосно расположенных частей, разделенных проточкой, в каждой из которых выполнены пазы для размещения изделий, устройство перемещения изделий с одной части ротора на другую, а также расположенные с противоположных сторон ротора два излучателя и два средства приема отраженного от торцевой поверхности изделий излучения и формирования сигнала, передаваемого на аналитическое устройство, связанные со средствами сдува бракованных изделий, установленными по обе стороны от ротора;

узел объединения потоков изделий содержит оптический датчик для счета годных проконтролированных изделий, упор для формирования и отсечения столба заданной длины и сбрасыватель столба изделий.

2. Устройство по п.1, отличающееся тем, что транспортер представляет собой ленточный транспортер, который смонтирован с возможностью обеспечения разной скорости ленты на участках между упомянутыми узлами.

3. Устройство по п.1, отличающееся тем, что средство регистрации изображения узла контроля целостности изделий представляет собой ПЗС-камеру.

4. Устройство по п.1, отличающееся тем, что средство приема отраженного излучения и формирования сигнала, передаваемого на аналитическое устройство, узла контроля боковой поверхности изделий представляет собой ПЗС-линейку.

5. Устройство по п.1, отличающееся тем, что каждое средство приема отраженного излучения и формирования сигнала, передаваемого на аналитическое устройство, узла контроля торцевых поверхностей представляет собой ПЗС-камеру.

6. Устройство по п.1, отличающееся тем, что в качестве аналитических устройств оно содержит компьютеры.

| RU 95105174 A, 27.09.1997 | |||

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ | 1994 |

|

RU2119657C1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И ИЗМЕРЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ | 2007 |

|

RU2335734C1 |

| JP 54041187 A, 02.04.1979 | |||

| US 4226539 A, 07.10.1980. | |||

Авторы

Даты

2010-09-27—Публикация

2009-09-07—Подача