Изобретение относится к электротехнической промышленности и может быть использовано для автоматизации сборки малогабаритных источников тока цилиндрической формы, в частности для сборки корпусов с электродной структурой активным веществом и герметичным закрытием крышкой элементов типа Сатурн, Марс, Орион и др.

Известно устройство для предварительной герметизации сухого элемента, входящее в состав установки для изготовления сухих элементов, в которой катодный цинковый сосуд соединяется в одно целое с картонным стаканом, корпусом сухого элемента, крышкой основания и анодным соединителем. Устройство содержит механизм для загибания внутрь верхнего торцевого края стакана, выступающего над поверхностью анодного соединителя, механизм для надевания внутренней крышки на стакан и транспортер для дискретного перемещения картонных стаканов. В первом механизме имеется проволочный сгибающий элемент, причем верхний край сгибающего элемента соединен с диском, посаженным

у

О

о

CS

на ось с возможностью осевого перемещения до двух регулируемых упоров, ось и упоры закреплены на подвижной траверсе с приводом возвратно-поступательного движения, а направляющая втулка, через которую проходит нижний конец сгибающего элемента, закреплена на неподвижной плите. На неподвижной плите закреплен второй механизм с узлом подачи крышек в приемное гнездо механизма шиберного типа и подъемное приспособление, связанное с подвижной траверсой для подачи крышек в картонный стакан. Транспортер перемещения стаканов имеет приемники для стаканов, расположенные с определенным интервалом друг от друга, и выполнен с возможностью кратковременной остановки во время своего движения для выполнения технологических операций исполнительными механизмами.

Недостатком указанного устройства является то, что в механизме для загибания внутрь верхнего торцевого края стакана выполнен проволочный сгибающий элемент, который по своему конструктивному исполнению и пружинным свойствам не может обеспечить равномерную и качественную подгибку торцев стакана. Кроме того, в устройстве механизмы расположены в технологической последовательности друг за другом и имеют один исполнительный инструмент, а картонные стаканчики в приемниках транспортера движутся с интервалом один за другим, это не позволяет выполнять одну технологическую операцию одновременно на нескольких позициях, что сущест- венно снижает производительность устройства.

Наиболее близким к изобретению по сущности технического решения является устройство для автоматической сборки составных частей электрохимических аккумуляторов, содержащее станину, поворотный многопозиционный стол дискретного действия с ячейками для изделий, кинематически связанный с приводом вращательного движения, приводной ленточный конвейер, связанный с механизмом подачи корпусов изделий на стол, механизм заправки активным веществом с электродной структурой, механизм укладки изолятора в корпус аккумулятора, механизм контроля наличия изолятора в корпусе аккумулятора, узел выполнения горловины на верхней периферии корпуса аккумулятора, узел ориентации контактной пластины, узел питания крышками, механизм подачи крышек в изделие, узел контроля наличия крышки на контактной пластине, узел ориентации крышки, блок завальцовки, средства выдачи и перемещения готовых изделий, механизм выталкивания с лотком некомплектных изделий, систему управления электрически связанную с приводами исполнительных механизмов с автоматическим контролем наличия комплектующих деталей в корпусах аккумуляторов,

Недостатком указанного устройства является то, что в связи с тем,что в конструкцию самого аккумулятора заложена электродная структура, имеющая электродную пластинку, проходящую в направлении открытого конца корпуса элемента, в устройство входят дополнительные узлы, на5 пример, узел ориентации контактной пластины и узел ориентации крышки (узел сгибания контактной пластины с приваренной к ней крышкой). Крышечная конструкция аккумулятора требует нанесения

0 изоляционного материала на кромку крышки, что усложняет узел подачи крышек в изделие, а также появляется узел сварки крышки с контактной пластиной. Ввиду наличия изолятора в конструкции аккумулято5 ра устройство дополнительно включает механизм укладки изолятора в корпус аккумулятора. Блок завальцовки состоит из двух механизмов, механизма вальцовки и механизма осаждения аккумулятора в размер по

0 высоте для создания лучшего уплотнения между крышкой и корпусом. В системе управления используется автоматический контроль наличия комплектующих деталей в корпусе аккумулятора на определенных ра5 бочих позициях, что также требует наличие узлов контроля. Все вышеперечисленные особенности усложняют конструкцию и снижают надежность устройства. Кроме того, конструкция исполнительных и подающих

0 детали к месту сборки узлов и механизмов устройства такова, что не позволяет использование многоинструментальной обработки при выполнении одной технологической операции и ведет к значительному сниже5 нию производительности устройства. Использование в блоке завальцовки механизма прямого действия без вращения завальцовочного инструмента снижает качество завальцованной поверхности натор0 це между корпусом и кромкой крышки. Автоматический контроль наличия комплектующих деталей в корпусе аккумулятора, ис- пользуемый в системе управления устройством, исключает возможность про5 контролировать деталь, например, корпус аккумулятора на механическое повреждение или геометрическое искажение формы, что допускает увеличение брака.

Целью изобретения является упрощение конструкции, повышение надежности

посредством сокращения трудоемких технологических операций, увеличение производительности путем выполнения любой технологической операции одновременно на нескольких позициях, улучшения качества завальцовки изделия, а также снижения брака.

Указанная цель достигается тем, что в известном устройстве, содержащем станину, смонтированный на ней поворотный многопозиционный стол дискретного действия с ячейками для изделий, кинематически связанный с приводом вращательного движения, причем привод вращательного движения выполнен в виде трех связанных между собой звеньев: электродвигателя клиноременной передачи и червячного редуктора, улитного редуктора, вал которого соединен упругой муфтой с выходным концом вала червячного редуктора и вертикального вала ротора, на верхнем конце которого закреплен поворотный стол, а на нижнем поворотный диск с роликами, взаимодействующими с криволинейным пазом улиты, приводной ленточный конвейер, связанный с механизмом подачи корпусов изделий на стол, механизм заправки корпусов активным веществом с электродной структурой, узел питания крышками, выполненный в виде наклонных бункеров с приводными дисками закрепленные на стойках станины и связанных системой склизов, механизм подачи крышек в изделие, блок завальцовки, средства выдачи и перемещения готовых изделий, выполненные в виде дугообразного перехода и приводного ленточного транспортера, систему управления электрически связанную с приводами исполнительных механизмов, узел смачивания маслом верхних торцев корпусов кинематически связанный с механизмом заправки корпусов активным веществом с электродной структурой, вал промежуточный кинематически связанный цепной передачей с валом улитного редуктора, гибкие ограничители, закрепленные на опорах по окружности поворотного стола, узел контроля бракованных корпусов, приводной ленточный транспортер подачи цинковых стаканчиков с активным веществом и электродной структурой. Механизм заправки корпусов активным веществом с электродной структурой расположен в технологической цепи сборки на позиции по- слеузла смачивания маслом верхних торцев корпусов и связан четырехсекционным переходом с приводным транспортером подачи цинковых стаканчиков, Механизм заправки корпусов активным веществом с электродной структурой включает опору с

направляющими отверстиями для двух колонок, подвижную плиту, закрепленную на колонках, четыре переталкивателя, посаженные в гнезда корпусов, установленных

на плите, переталкиватели зафиксированы в гнездах шариковыми фиксаторами с возможностью выхода из гнезд при перегрузках разрезные пружинные кольца, охватывающие корпуса по наружным повер0 хностям, ловитель с роликовой планкой, траверсы с роликовым кронштейном и двух пружин, причем на верхние торцы перетал- кивателем опирается плоскость откидного флажка, закрепленного шарнирно на оси,

5 на флажке выполнен язычок, против которого на кронштейне закреплен бесконтактный датчик электрически связанный с приводом вращательного движения стола, а ролики планки и кронштейна ловителя кинематиче0 ски связаны с кулачком возвратно-поступательного движения закрепленного на валу улитного редуктора, причем система склизов узла питания крышками связана четы- рехручьевым дугообразным переходом с

5 приемными гнездами плиты-ловителя механизма подачи крышек в изделия. Механизм подачи крышек в изделия дополнительно включает опору с направляющими отверстиями для двух колонок, подвижную плиту,

0 закрепленную на колонках, четыре корпуса с подпружиненными толкателями, траверсу и тягу с роликом кинематически связанного с кулачком возвратно-поступательного движения закрепленного на промежуточном

5 валу. Блок завальцовки состоит из опоры с направляющими отверстиями под колонки, двух колонок с закрепленной на них плитой, имеющей посадочные гнезда под подшипники качения, в которых установлены с воз0 можностью вращательного движения четыре валика, на верхних концах которых закреплены зубчатые колеса, на нижних охлаждающие втулки и завальцовочные головки, зубчатые колеса валиков связаны с

5 приводной шестерней блока, имеющего шкив, кинематически связанный через кли- ноременную передачу с приводом вращательного движения на отдельном кронштейне, закрепленном на опоре, вы0 полнен корпус с двумя отверстиями под полые штоки, на передних концах которых шарнирно на осях закреплены два прижима с эластичным материалом, на задних концах полых штоков выполнены прорези под ниж5 ние концы двуплечих рычагов, взаимодействующие с осями, закрепленными в штоках, в оси упираются пружины сжатия с возможностью регулировки прижимов к корпусу изделия упором и гайкой, верхние концы двуплечих рычагов взаимодействуют с осями, закрепленными в разрезных регулируемых вилках, расположенных на отдельном кронштейне, жестко связанном с опорой блока завальцовки, а также траверсы и тяги с роликом,роликтяги кинематически связан с кулачком возвратно-поступательного движения закрепленного на валу улитного редуктора. Приводной ленточный конвейер и приводной ленточный транспортер подачи цинковых стаканчиков снабжены четырех- ручьевыми разделителями потоков.

Кроме того, узел смачивания маслом верхних торцев корпусов выполнен в виде дугообразной планки с держателем, к нижней плоскости которой приклеен мягкий по- ристыйматериал, например пенополиуретан, с прорезью для вилкообразного калибра, причем на верхней плоскости планки выполнены сквозные отверстия.

Кроме того, узел контроля бракованных корпусов выполнен в виде стойки, закрепленной на станине, на верхнем конце которой, на оси шарнирно посажен вилкообразный калибр с возможностью по- ворота относительно оси при взаимодействии с бракованным изделием, со смещением относительно вилкообразного калибра в стойку вмонтирован бесконтактный датчик, электрически связанный через систему управления с приводом вращательного движения стола.

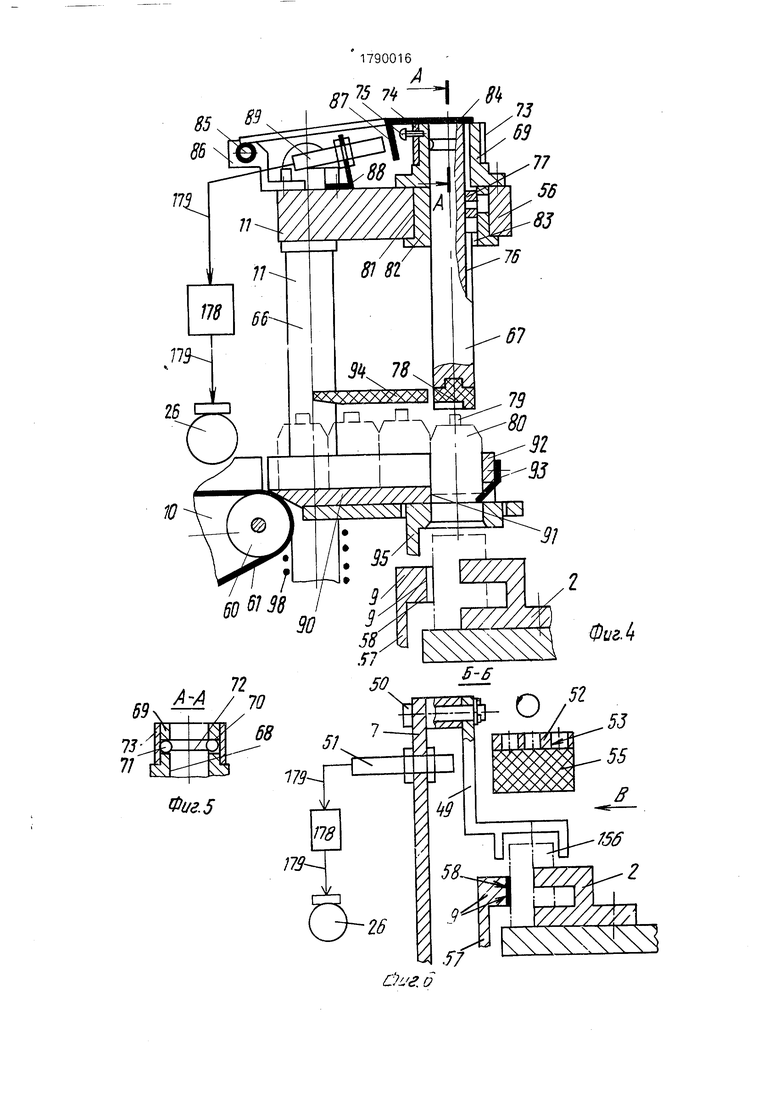

Кроме того, в посадочных корпусах для переталкивателей механизма заправки корпусов активным веществом с электродной структурой выполнены два сквозных радиальных отверстия с ячейками для шариков, а на верхних концах переталкивателей выполнены кольцевые канавки для шариков, причем пружинные разрезные кольца, охва- тывающие цилиндрические корпуса, на верхних торцах имеют канавки, в которые входят винты, ограничивающие кольца от проворота вокруг осей.

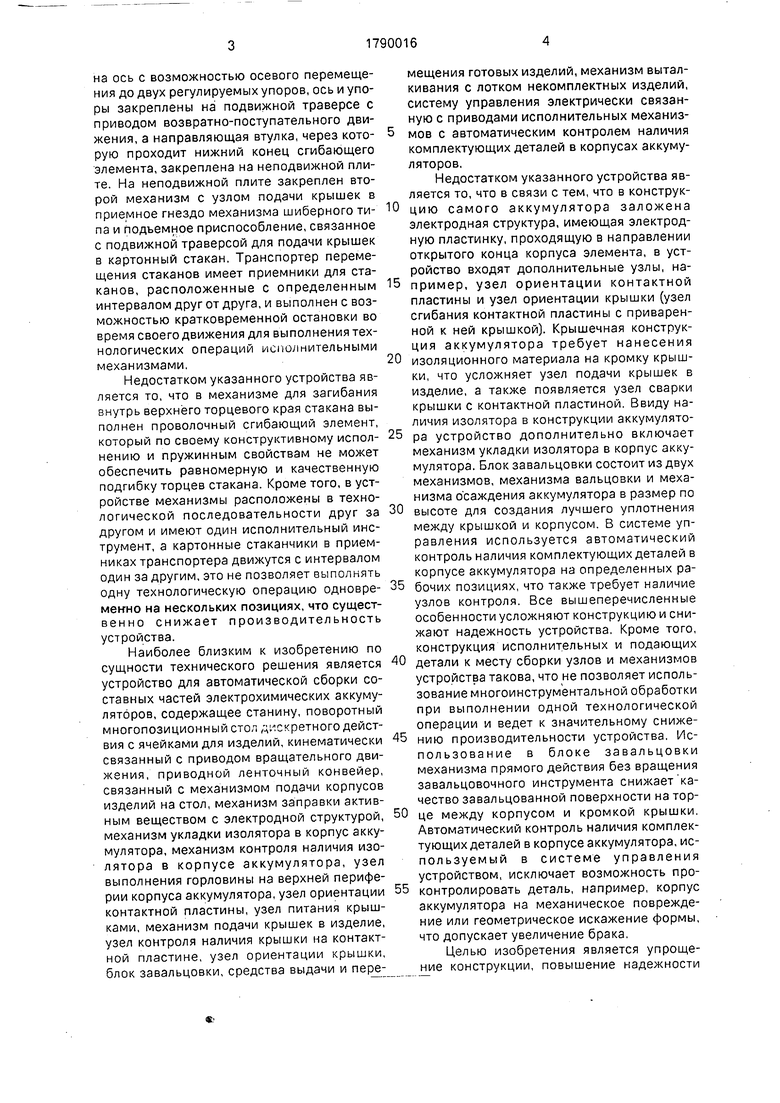

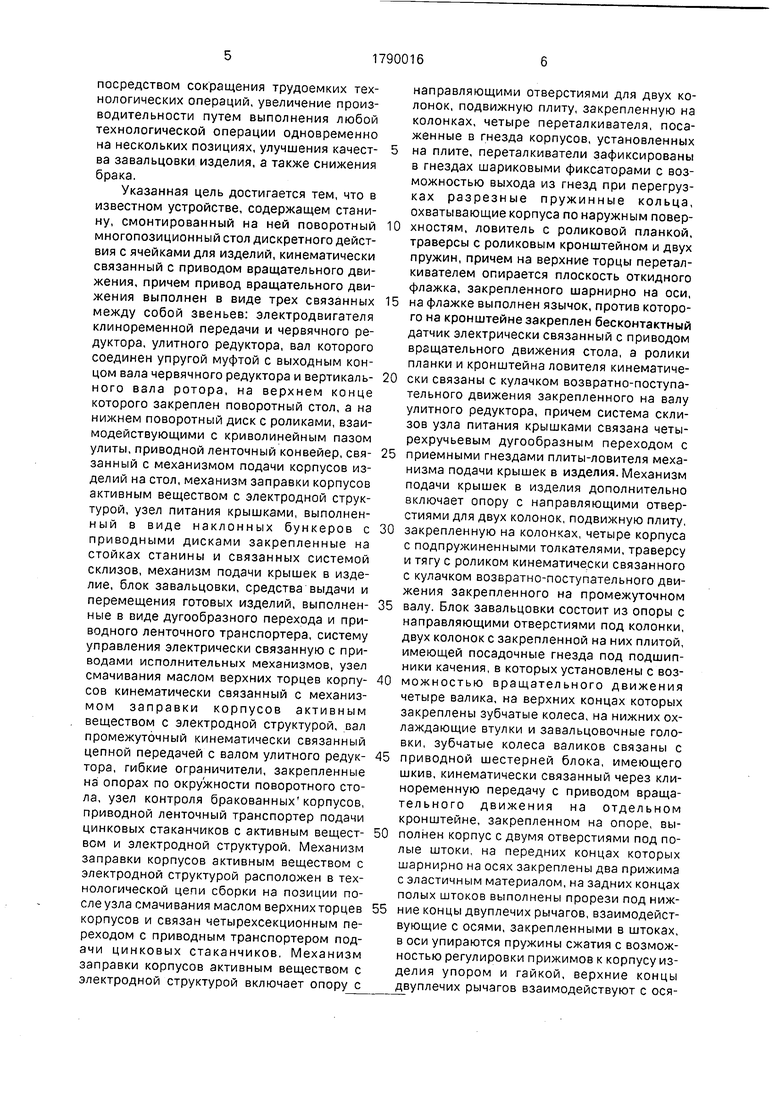

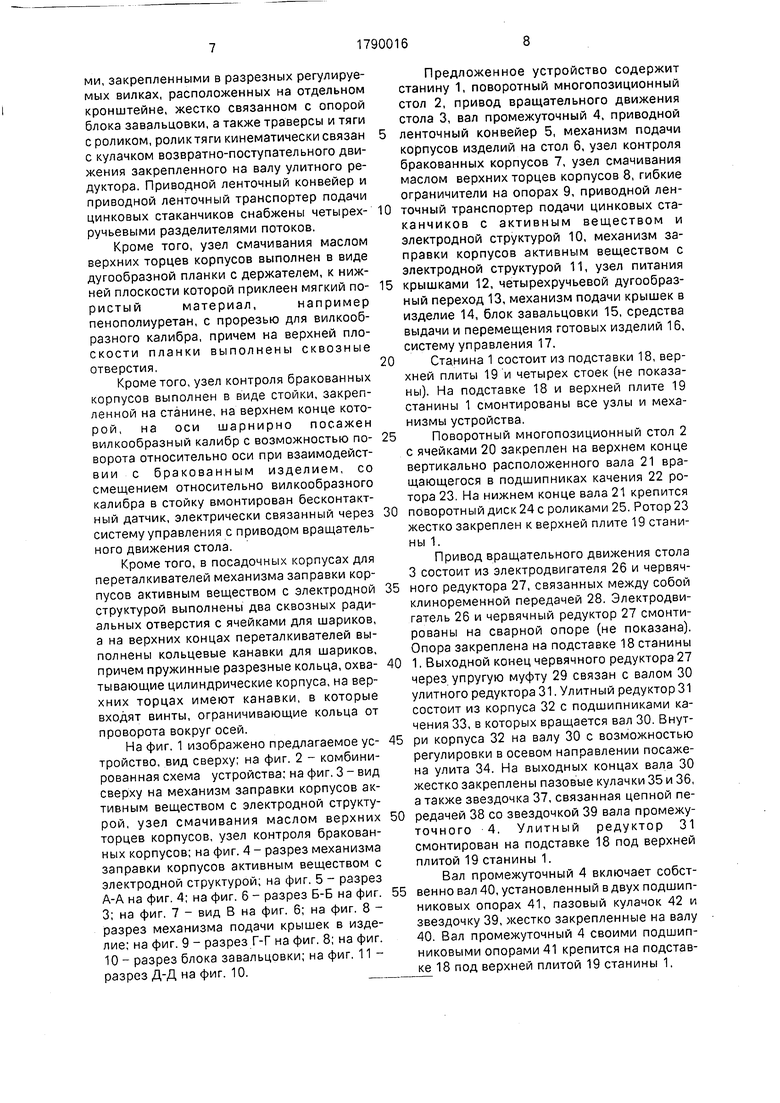

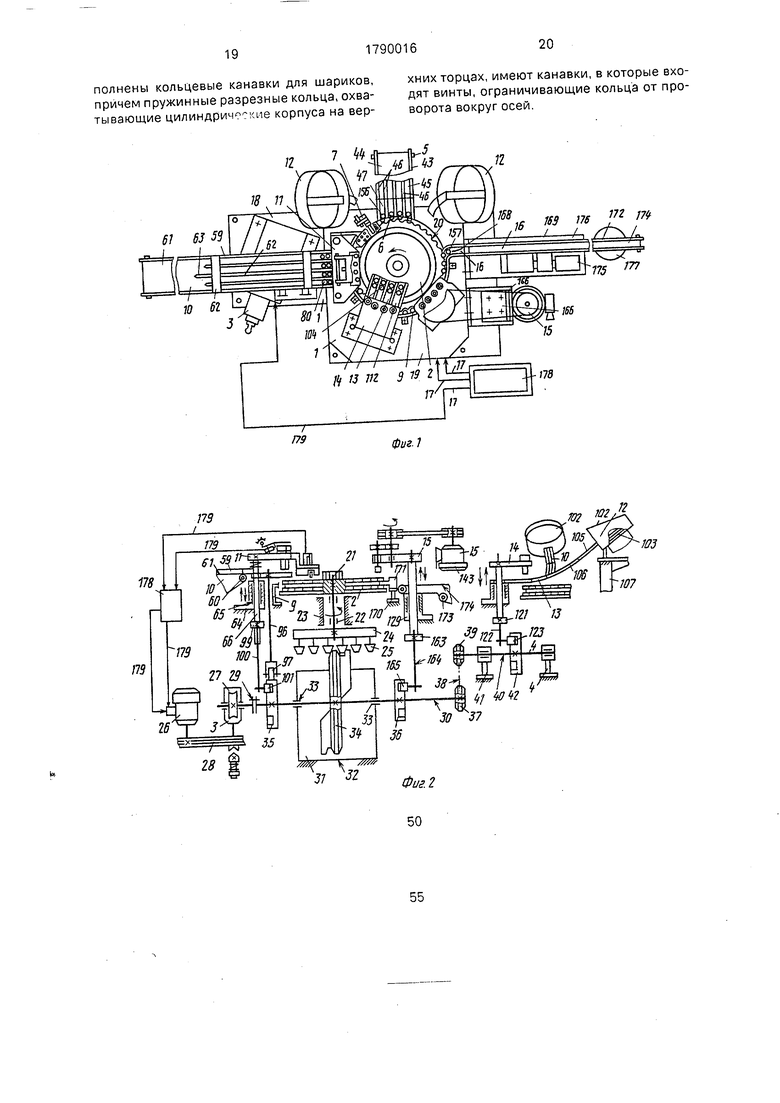

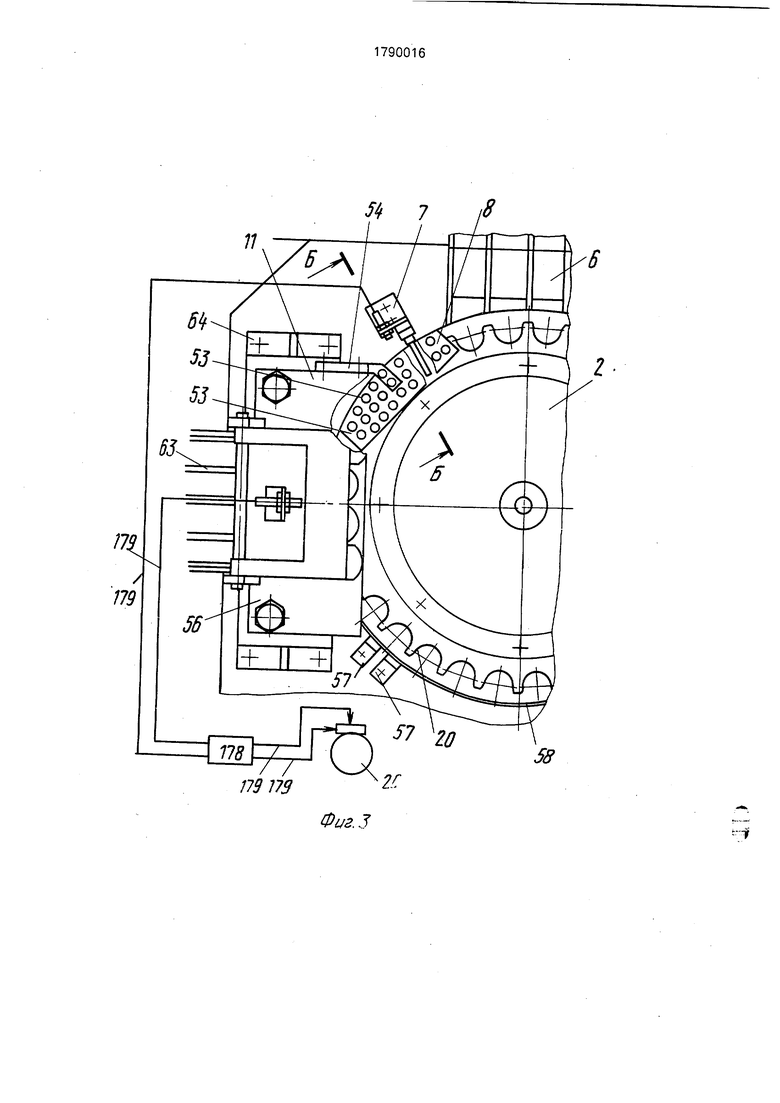

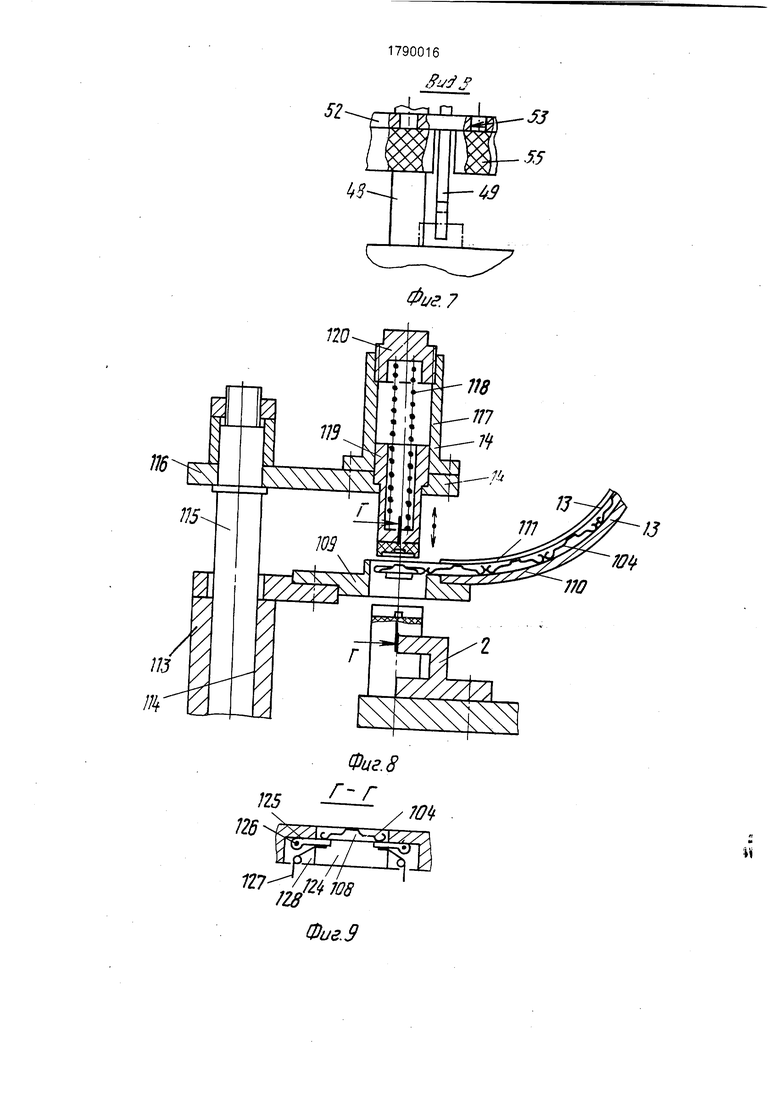

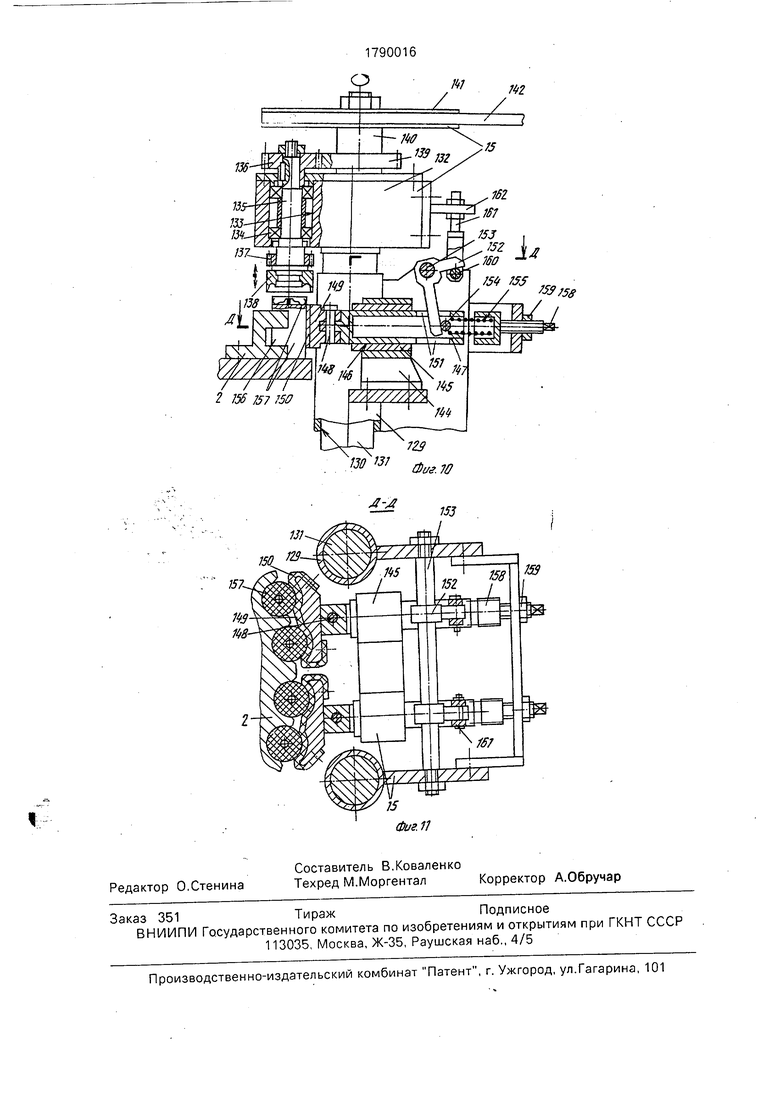

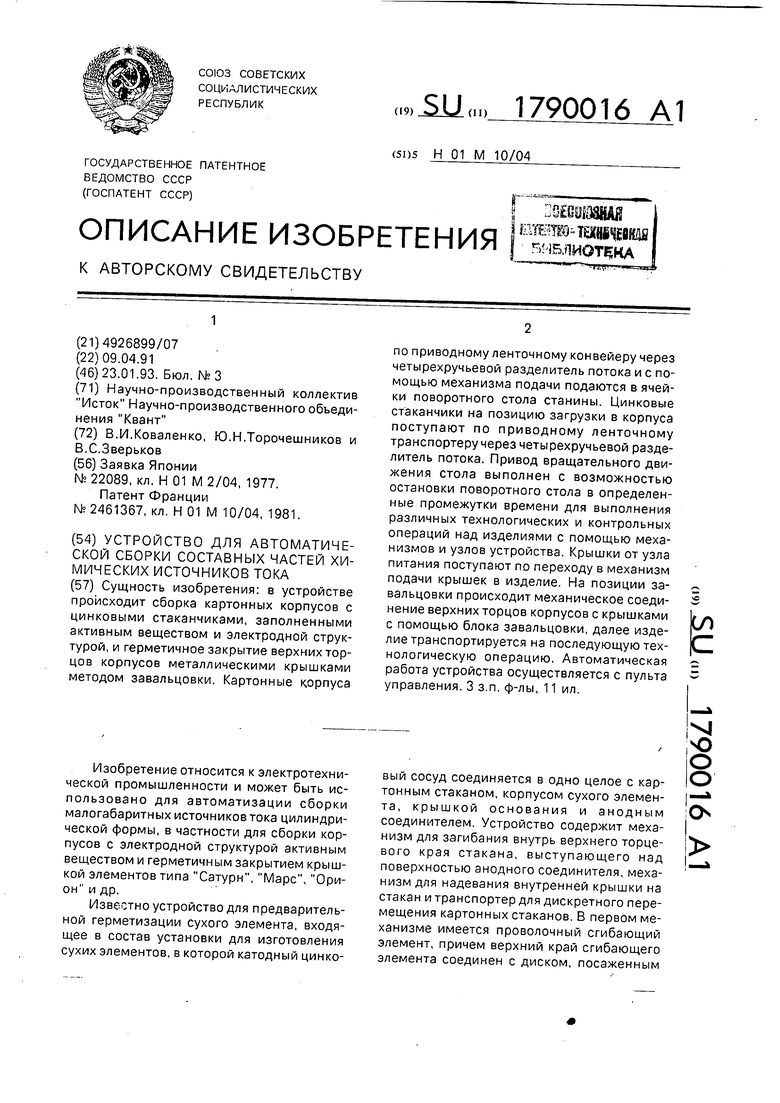

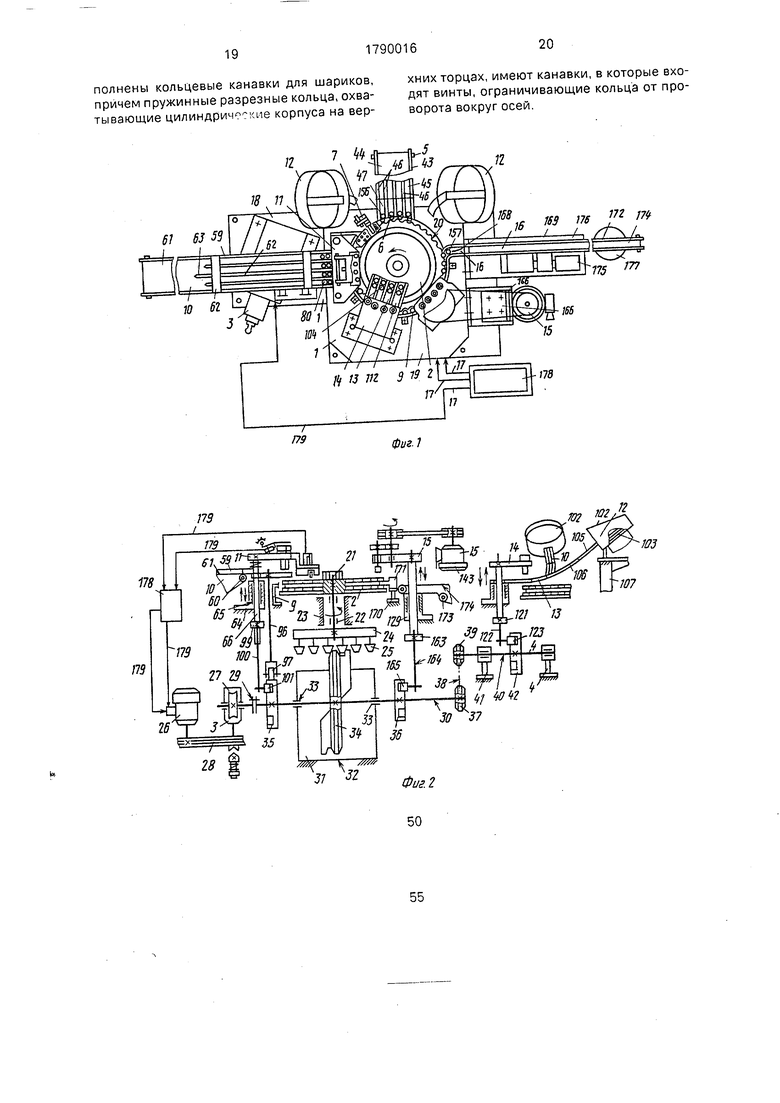

На фиг, 1 изображено предлагаемое ус- тройство, вид сверху; на фиг. 2 - комбинированная схема устройства; на фиг. 3 - вид сверху на механизм заправки корпусов активным веществом с электродной структурой, узел смачивания маслом верхних торцев корпусов, узел контроля бракованных корпусов; на фиг. 4 - разрез механизма заправки корпусов активным веществом с электродной структурой; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 3; на фиг. 7 - вид В на фиг. 6; на фиг. 8 - разрез механизма подачи крышек в изделие; на фиг. 9 - разрез Г-Г на фиг. 8; на фиг. 10 - разрез блока завальцовки; на фиг. 11 - разрез Д-Д на фиг. 10.

Предложенное устройство содержит станину 1, поворотный многопозиционный стол 2, привод вращательного движения стола 3, вал промежуточный 4, приводной ленточный конвейер 5, механизм подачи корпусов изделий на стол 6, узел контроля бракованных корпусов 7, узел смачивания маслом верхних торцев корпусов 8, гибкие ограничители на опорах 9, приводной ленточный транспортер подачи цинковых стаканчиков с активным веществом и электродной структурой 10, механизм заправки корпусов активным веществом с электродной структурой 11, узел питания крышками 12, четырехручьевой дугообразный переход 13, механизм подачи крышек в изделие 14, блок завальцовки 15, средства выдачи и перемещения готовых изделий 16, систему управления 17,

Станина 1 состоит из подставки 18, верхней плиты 19 и четырех стоек (не показаны). На подставке 18 и верхней плите 19 станины 1 смонтированы все узлы и механизмы устройства.

Поворотный многопозиционный стол 2 с ячейками 20 закреплен на верхнем конце вертикально расположенного вала 21 вращающегося в подшипниках качения 22 ротора 23. На нижнем конце вала 21 крепится поворотный диск 24 с роликами 25. Ротор 23 жестко закреплен к верхней плите 19 станины 1.

Привод вращательного движения стола 3 состоит из электродвигателя 26 и червячного редуктора 27, связанных между собой клиноременной передачей 28. Электродвигатель 26 и червячный редуктор 27 смонтированы на сварной опоре (не показана). Опора закреплена на подставке 18 станины 1. Выходной конец червячного редуктора 27 через упругую муфту 29 связан с валом 30 улитного редуктора 31. Улитный редуктор 31 состоит из корпуса 32 с подшипниками качения 33, в которых вращается вал 30. Внутри корпуса 32 на валу 30 с возможностью регулировки в осевом направлении посажена улита 34. На выходных концах вала 30 жестко закреплены пазовые кулачки 35 и 36, а также звездочка 37, связанная цепной передачей 38 со звездочкой 39 вала промежуточного 4, Улитный редуктор 31 смонтирован на подставке 18 под верхней плитой 19 станины 1.

Вал промежуточный 4 включает собственно вал 40, установленный в двух подшипниковых опорах 41, пазовый кулачок 42 и звездочку 39, жестко закрепленные на валу 40. Вал промежуточный 4 своими подшипниковыми опорами 41 крепится на подставке 18 под верхней плитой 19 станины 1.

Приводной ленточный конвейер 5 содержит сварную раму 43, привод ленты, систему роликов, кронштейн привода ленты, регулируемую опору, несущую ленту 44 и чётырехручьевой разделитель потока 45 с тремя клиновидными планками 46 (привод ленты, система роликов, кронштейн привода ленты и регулируемая опора не показаны). Конвейер 5 крепится к верхней плите 19 станины 1 с помощью кронштейна привода ленты.

Механизм подачи корпусов изделий на стол 6 состоит из четырехручьевого перехода 47 и подвижных фиксаторов (подвижные фиксаторы не показаны),

Узел контроля бракованных корпусов 7 состоит из стойки 48, вилкообразного калибра 49, закрепленного шарнирно на оси 50 на верхнем конце стойки 48 и бесконтактного датчика 51 вмонтированного в стойку 48, со смещением относительно оси 50 вилкообразного калибра.49 Стойка 48 узла контроля бракованных корпусов 7 закреплена на верхней плите 19, станины 1 таким образом, что вилкообразный калибр 49 расположен над ячейками 20 поворотного многопозиционного стола 2.

Узел смачивания маслом верхних тор- цев корпусов 8 включает дугообразную планку 52 с отверстиями 53, держатель 54 и пенополиуретам 55 приклеенный к нижней плоскости дугообразной планки 52. Узел смачивания маслом верхних торцев корпусов 8 крепится держателем 54 к подвижной плите 56 механизма заправки корпусов активным веществом с электродной структурой 11.

Гибкие ограничители на опорах 9 включают опоры 57 и гибкие элементы 58, выпол- ненные ввиде пружинных лент и закрепленных на опорах 57. Опоры 57 закреплены на верхней плите 19 станины 1 по окружности поворотного многопозиционного стола 2 образуя ограничительный пояс, выполненный гибкими элементами 58.

Приводной ленточный транспортер подачи цинковых стаканчиков с активным веществом и электродной структурой 10 содержит сварную раму 59, систему роликов 60, несущую ленту 61, чётырехручьевой разделитель потока 62 с тремя клиновыми планками 63, привод ленты, кронштейн привода ленты, регулируемую опору (привод ленты, кронштейн привода ленты и регулируемая опора не показаны).

Механизм заправки корпусов активным веществом с электродной структурой 11 включает опору 64 с направляющими отверстиями 65 для двух колонок 66, подвижную плиту 56, закрепленную на колонках 66, четыре переталкивателя 67 посаженные в гнезда 68 корпусов 69, закрепленных на плите 56. В корпусах 69 имеются два радиальных отверстия 70 для двух шариков 71, а

на верхних концах переталкивателей 67 выполнены кольцевые канавки 72 для шариков 71. Разрезные пружинные кольца 73 охватывают корпуса 69 и имеют канавки 74 под винты 75. На переталкивателях 67 выполне0 ны направляющие пазы 76 под шпонки 77, фиксирующие переталкиватели 67 от прово- рота, а в нижних торцах переталкивателей 67 выполнены пазы 78 под выступающую головку электрода 79 цинкового стаканчика

5 с активным веществом и электродной структурой 80. (В дальнейшем для сокращения названия читать цинковый стаканчик, цинковые стаканчики). В подвижной плите 56, под корпусами 69, выполнены отверстия 81,

0 в которые запрессованы втулки 82 с пазами 83 под шпонки 77. На верхние торцы переталкивателей 67 опирается плоскость откидного флажка 84, закрепленного шарнирно на оси 85, установленной в двух кронштей5 нах 86. На флажке 84 выполнен язычок 87, против которого на кронштейне 88 закреплен бесконтактный датчик 89. Кроме того, механизм заправки корпусов активным веществом с электродной структурой 11 со0 держит четырехсекционный переход 90 со сквозными отверстиями 91 для прохода цинковых стаканчиков 80, упорную планку 92, поддерживающие пластинчатые пружины 93 и ограничительную планку 94. В меха5 низм 11 также входит ловитель 95 с закрепленной к нему вертикальной планкой 96 с вращающимся роликом 97, двух пружин 98, посаженных на колонки 66 и траверсы 99 с кронштейном 100 и вращающимся роли0 ком 101. Траверса 99 жестко закреплена к нижним концам колонок 66. Механизм заправки корпусов активным веществом с электродной структурой 11 крепится опорой 64 к верхней плите 19 станины 1.

5

Узел питания крышками 12 состоит из двух наклонных бункеров 102 с приводными дисками 103, транспортирующими крышки 104 к выходным лоткам 105. Выходные лот0 ки 105 соединяются с системой склизов 106, переходящих в чётырехручьевой дугообразный переход 13. Бункеры 102 закреплены на стойках 107 подставки 18 станины 1.

Чётырехручьевой дугообразный пере5 ход 13 соединяет между собой систему склизов 106 с приемными гнездами 108 плиты-ловителя 109 мехаснизма подачи крышек в изделие 14. Переход 13 состоит из дугообразного основания 110 и пяти ограничительных дугообразных планок 111, закрепленных на основании и образующих четыре ручья 112,

Механизм подачи крышек в изделие 14 включает опору 113 с направляющими отверстиями 114 для двух колонок 115, подвижную плиту 116, закрепленную на колонках 115, четыре корпуса 117 с пружинами 118, толкателями 119 и регулировочными гайками 120. Кроме того, в механизм подачи крышек в изделие 14 входит плита- ловитель 109, закрепленная на опоре 113, траверса 121, закрепленная на нижних концах колонок 115 с тягой 122 и вращающимся роликом 123. В плите-ловителе 109 выполнены четыре гнезда 108 с отверстиями 124 для крышек 104, Две шторки 125, установленные шарнирно на осях 126, и две пружины 127 закреплены в нишах 128. Механизм подачи крышек в изделие 14 смонтирован на верхней плите 19 станины 1.

Блок завальцовки 15 состоит из опоры 129 с направляющими отверстиями 130 под две колонки 131 с закрепленной на них плитой 132, имеющей посадочные гнезда 133 под подшипники качения 134, в которых установлены четыре валика 135, на верхних концах которых закреплены зубчатые колеса 136, а на нижних охлаждающие втулки 137 и завальцовочные головки 138. Зубчатые колеса 136 связаны с приводной шестерней 139 блока 140, имеющего шкив 141, связанный клиноременной передачей 142 с приводом вращательного движения 143. На отдельном кронштейне 144, закрепленном на опоре 129, выполнен корпус 145 с двумя отверстиями 146 под полые штоки 147. На передних концах полых штоков 147 шарнирно на осях 148, закреплены два прижима 149 с эластичным материалом 150. На задних концах полых штоков 147 выполнены прорези 151 под нижние концы двуплечих рычагов 152, закрепленных шарнирно на оси 153 и упирающихся в оси 154, закрепленные в штоках 147. В оси 154 также упираются и пружины сжатия 155, выполненные с возможностью регулировки прижимов 149 к корпусу 156 изделия 157 с помощью упора 158 и гайки 159. Верхние концы двуплечих рычагов 152 взаимодействуют с осями 160, закрепленными в разрезных регулируемых вилках 161, выполненных на отдельных кронштейнах 162, жестко связанных с опорой 129 блока завальцовки 15. К нижним концам колонок 131 крепится траверса 163 с тягой 164 и вращающимся роликом 165. Опора 129, блока завальцовки 15 крепится к верхней плите 19 станины 1, а привод вращательного движения 143 крепится через кронштейны 166 и 167 к вертикальной плите станины 1 (вертикальная плита не показана).

Средства выдачи и перемещения готовых изделий 16 состоят из дугообразного

перехода 168 и приводного ленточного транспортера 169. Дугообразный переход 168 служит промежуточным звеном между поворотным многопозиционным столом 2 и приводным ленточным транспортером 169 и

0 предназначен для захвата готовых изделий 157 из ячеек 20 поворотного стола 2 с дальнейшей передачей их на транспортер 169. Дугообразный переход 168 включает основание 170, закрепленное на верхней плите

5 19 станины 1, и двухстепенный дугообразный переход 171.

Приводной ленточный транспортер 169 содержит сварную раму 172, систему роликов 173, несущую ленту 174, привод ленты

0 175, кронштейн привода ленты 176 и регулируемую опору 177. Приводной ленточный транспортер 169 крепится к вертикальной плите станины 1 (вертикальная плита не показана).

5Система управления 17 включает пульт управления 178, сеть электрокабелей 179, электродатчики 51, 89 и прочную электроаппаратуру, кнопки управления и сигнальные лампы (прочая электроаппаратура кнопки

0 управления и сигнальные лампочки не показаны). Монтаж системы управления 17 выполнен в пульте управления 178 и на станине 1,

Устройство работает следующим обра5 зом.

С пульта управления 178 в определенной последовательности включаются все ис- полнительные узлы и механизмы устройства для последующей работы в авто0 матическом режиме. Картонные корпуса 156 по приводному ленточному конвейеру 5 подаются от установки сборки корпуса с донышком на поворотный многопозиционный стол 2 (установка сборки корпуса с доныш5 ком не показана). Корпуса 156 при своем движении по конвейеру 5 разделяются че- тырехручьевым разделителем потока 45 на четыре группы и с помощью механизма подачи корпусов изделий на стол 6 впередииду0 щие четыре корпуса 156 попадают в ячейки 20 поворотного стола 2. В момент поворота стола 2 идущие следом корпуса 156 фиксируются в механизме подачи корпусов изделий на стол 6, притормаживая общее

5 движение потока, а корпуса 156, попавшие в ячейки 20 стола 2, поочередно проходят через вилкообразный калибр 49 узла контроля бракованных корпусов 7 и останавливаются на позиции смачивания маслом верхнихторцев корпусов 156 в момент останова стола 2, Поворотный стол 2 получает дискретное вращение от привода 3 через вертикально расположенный вал 21 ротора 23, диск 24 и ролики 25 кинематически взаимодействующие с улитой 34 улитного ре- дуктора 31 (то есть привод вращательного движения стола 3 выполнен с возможностью останавливать поворотный стол 2 в определенные промежутки времени для выполнения различных технологических и кон- трольных операций над изделиями 157 с помощью механизмов и узлов устройства). На позиции смачивания маслом верхних торцев корпусов 156 происходит опускание планки 52 с отверстиями 53, через которые масло попадает в пенополиуретан 55, и соприкосновения пенополиуретана 55, смоченного маслом, с верхними торцами корпусов 156, причем опускание и подъем планки 52 с приклеенным пенополиурета- ном 55 во время выстоя стола 2 происходит за счет жесткой связи держателя 54 узла смачивания маслом верхних торцев корпусов 8 с подвижной плитой 56 механизма заправки корпусов активным веществом с электродной структурой 11. При дальнейшем повороте стола 2, когда корпуса 156 подошли на позицию вставки цинковых стаканчиков 80 механизма заправки корпусов активным веществом с электродной струк- турой 11, происходит опускание ловителя 95, который своими отверстиями центрирует корпуса 156 в ячейках 20 поворотного стола 2, и далее переталкивателями 67 механизма 11 цинковые стаканчики 80 досылаются в корпуса 156. Возвратно-поступательное перемещение ловителя 95 и переталкивателей 67 осуществляется за счет кинематической связи вращающихся роликов 97 и 101 механизма 11с пазовым кулачком 35, закрепленным на валу 30 улитного редуктора 31. В четырехсекционный переход 90 механизма 11 цинковые стаканчики 80 подаются по четырем ручьям четы- рехручьевого разделителя потока 62 приводным ленточным транспортером подачи цинковых стаканчиков с активным веществом и электродной структурой 10. Продвигаясь по ручьям перехода 90, цинковые стаканчики 80 упираются в планку 82, и впередиидущие четыре цинковых стаканчика 80 оседают в отверстиях 91, удерживаясь на пластинчатых пружинах 93 с последующим переталкиванием их в корпуса 156. На позиции подачи крышек 104 в изделия 157, когда крышки 104 из двух наклонных бункеров 102 с помощью приводных дисков 103 транспортируются к выходным лоткам 105, далее по системе склизов 106 узла питания крышками 12, четырехручьевой дугообразный переход 13 поступают в гнезда 108 плиты-ловителя 109 механизма подачи крышек в изделие 14, в верхние торцы корпусов 156 с вставленными в них цинковыми стаканчиками 80 точно остановились под отверстиями 124 плиты-ловителя 109 механизма подачи крышек в изделие 14, во время очередного поворота стола 2 происходит подача крышек 104 толкателя ми 119 в корпуса 156 изделий 157. Возвратно-поступательное перемещение плиты-ловителя 109 и толкателей 119, закрепленных на подвижной плите 116 в корпусах 117, осуществляется за счет кинематической связи вращающегося ролика 123 механизма подачи крышек в изделие 14 с пазовым кулачком 42, закрепленным на валу промежуточном 4, который получает вращение через цепную передачу 38 от вала 30 улитного редуктора 31. На позиции заваль- цовки происходит механическое соединение верхних торцев корпусов 156 изделий 157 с периферическим профилем верха крышки 104 методом завальцовки. Заваль- цовочные головки 138 блока завальцовки 15 имеют вращательное и возвратно-поступательное движение. Вращательное движение завальцовочным головкам 138 передается от привода вращательного движения 143 через клиноременную передачу 142, блок 140, имеющий шкив 141 с шестерней 139, и зубчатые колеса 136. Возвратно- поступательное движение завальцовочных головок 138, закрепленных на валиках 135, установленных в подшипниках качения 134 и посаженных в гнезда 133 плиты 132, через направляющие колонки 131, траверсу 163, тягу 164 с вращающимся роликом 165 осуществляется от пазового кулачка 36,закрепленного на валу 30 улитного редуктора 31. Предотвращение изделий 157 от проворота в ячейках 20 поворотного стола 2 во время завальцовки достигается с помощью регулируемых подпружиненных прижимов 149. При своем цикличном перемещении от позиции к позиции корпуса 156 и изделия 157 удерживаются в ячейках 20 поворотного стола 2 гибкими элементами 58, закрепленными на опорах 57. При выходе из зоны завальцовки во время очередного поворота стола 2 готовые изделия 157, находящиеся в ячейках 20, захватываются дугообразным переходом 168 и передаются на приводной ленточный транспортер 169 для транспортирования их на последующую технологическую операцию.

В сравнении с прототипом в предложенном устройстве все узлы и механизмы, производящие технологические операции по сборке изделия, выполнены с возможностыо проводить одну технологическую операцию одновременно четырьмя инструментами на изделиях, находящихся в четырех ячейках поворотного стола. Средства подачи составных частей изделия (корпусов, цинковых стаканчиков и крышек) на позиции сборки, включающие приводной конвейер и приводной ленточный транспортер подачи цинковых стаканчиков с активным веществом и электродной структурой, снаб- жены четырехручьевыми разделителями потоков, а узел питания крышками соединен с механизмом подачи крышек в изделие че- тырехручьевым дугообразным переходом. Перечисленные особенности позволяют при одинаковом времени цикла работы предлагаемого устройства и прототипа увеличить производительность устройства в 4 раза. Кроме того, в отличие от прототипа электродная структура с активным вещест- вом, содержащаяся в цинковом стаканчике, представляет собой цилиндрический угольный электрод, посаженный в порошкообразную активную массу, а крышка, герметично закрывающая собираемый хи- мический источник тока, простой конструкции и не требует для создания хорошей герметичности при завальцовке нанесения герметичного слоя на кромку крышки и дополнительных деталей, создающих лучшее уплотнение между крышкой и корпусом, что приводит к созданию дополнительных узлов и механизмов и значительно усложняет

конструкцию устройства. В системе управления предложенного устройства исключен сложный автоматический контроль наличия комплектующих деталей в изделии, это позволяет значительно упростить конструкцию и повысить надежность устройства. Кроме того, введение узла смачивания маслом верхних торцев корпусов позволяет повысить качество завальцованной поверхности в месте сопряжения крышки и корпуса за счет снижения трения между рабочими поверхностями завальцовочных головок и сопрягаемыми поверхностями изделия, улучшить герметичность и соответственно повысить чистоту и зеркальность обработанной поверхности. Кроме того, включение узла контроля бракованных корпусов позволяет проконтролировать корпуса изделий на механическое повреждение или геометрическое искажение формы, а также наличие переталкивателей механизма заправки корпусов активным веществом с электродной структурой, выполненных с возможностью выхода из гнезд корпусов в момент перегрузки, например, если в корпусах изделий имеются грубые заусенцы или задиры, после чего срабатывают бесконтактные датчики, имеющиеся как в узле контроля бракованных корпусов, так и в механизме заправки корпусов активным веществом с электродной структурой, которые отключают устройство, тем самым способствуют снижению брака готовых изделий до 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для расфасовки домашнего сыра в стаканчики | 1977 |

|

SU925763A1 |

| Устройство для завертывания прямоугольных предметов | 1981 |

|

SU977287A1 |

| Устройство для укладки штучныхиздЕлий B КОРОбКи | 1978 |

|

SU839865A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПРОДУКТА В ЕМКОСТИ | 2003 |

|

RU2259309C2 |

| Устройство для термического удаления заусенцев | 1989 |

|

SU1785853A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Штриховально-прессовальная машина | 1985 |

|

SU1341053A1 |

| Машина для подвивки крышек | 1989 |

|

SU1784381A1 |

| Поворотный стол для подачи кассет с деталями к роботу | 1989 |

|

SU1792775A1 |

Сущность изобретения: в устройстве происходит сборка картонных корпусов с цинковыми стаканчиками, заполненными активным веществом и электродной структурой, и герметичное закрытие верхних торцов корпусов металлическими крышками методом завальцовки. Картонные корпуса по приводному ленточному конвейеру через четырехручьевой разделитель потока и с помощью механизма подачи подаются в ячейки поворотного стола станины. Цинковые стаканчики на позицию загрузки в корпуса поступают по приводному ленточному транспортеру через четырехручьевой разделитель потока. Привод вращательного движения стола выполнен с возможностью остановки поворотного стола в определенные промежутки времени для выполнения различных технологических и контрольных операций над изделиями с помощью механизмов и узлов устройства. Крышки от узла питания поступают по переходу в механизм подачи крышек в изделие. На позиции за- вальцовки происходит механическое соединение верхних торцов корпусов с крышками с помощью блока завальцовки, далее изделие транспортируется на последующую технологическую операцию. Автоматическая работа устройства осуществляется с пульта управления. 3 з.п. ф-лы, 11 ил. Ј

Формула изобретения 1. Устройство для автоматической сборки составных частей химических источников тока, содержащее станину, смонтированный на ней поворотный, многопозиционный стол дискретного действия с ячейками для изделий, кинематически связанный с приводом вращательного движения, причем привод вращательного движения выполнен в виде трех связанных между собой звеньев: электродвигателя, клиноременной передачи и червячного редуктора, улитного редуктора, вал которого соединен упругой муфтой с выходным концом вала червячного редуктора и вертикального вала ротора, на верхнем конце которого закреплен поворотный стол, а на нижнем - поворотный диск с роликами, взаимодействующими с криволинейным пазом улиты, приводной ленточный конвейер, связанный с механизмом подачи корпусов изделий на стол, механизм заправки корпусов активным веществом с электродной структурой, узел питания

крышками, выполненный в виде наклонных бункеров с приводными дисками, закрепленных на стойках станины и связанных с

системой склизов, механизм подачи крышек в изделия, блок завальцовки, средства выдачи и перемещения готовых изделий, выполненные в виде дугообразного перехода и приводного ленточного транспортера, систему управления, электрически связанную с приводами исполнительных механизмов, отличающееся тем, что, с целью упрощения конструкции, повышения надежности посредством сокращения трудоемких технологических операций, увеличения производительности путем выполнения.любой технологической операции одновременно на нескольких позициях, улучшения качества завальцовки изделия, а

также снижения брака, оно дополнительно содержит узел смачивания маслом верхних торцов корпусов, кинематически связанный с механизмом заправки корпусов активным веществом с электродной структурой, промежуточный вал, кинематически связанный цепной передачей с валом улитного редуктора, гибкие ограничители, закрепленные на опорах по окружности повторного стола, узел контроля бракованных корпусов, при- водной ленточный транспортер подачи цинковых стаканчиков с активным веществом и электродной структурой, причем механизм заправки корпусов активным веществом с электродной структурой расположен в тех- нологической цепи сборки на позиции после узла смачивания маслом верхних торцов корпусов и связан четырехсекционным переходом с приводным транспортером подачи цинковых стаканчиков, причем механизм заправки корпусов активным веществом с электродной структурой включает опору с направляющими отверстиями для двух колонок, подвижную плиту, закрепленную на колонках, четыре переталкивателя, посаженных в гнезда корпусов, установленных на плите, переталкивателй зафиксированы в гнездах шариковыми фиксаторами с возможностью выхода из гнезд при перегрузках, разрезные пружинные кольца, ох- ватывающие корпуса по наружным поверхностям, ловитель с роликовой планкой, траверсы с роликовым кронштейном и двумя пружинами, причем на верхниеторцы переталкивателей опирается плоскость от- кидного флажка, закрепленного шарнирно на оси, на флажке выполнен язычок, против которого на кронштейне закреплен бескон- татный датчик, электрически связанный с приводом вращательного движения стола, а ролики планки и кронштейна ловителя кинематически связаны с кулачком возвратно- поступательного движения, закрепленным на валу улитного редуктора, причем система склизов узла питания крышками связана че- тырехручьевым дугообразным переходом с приемными гнездами плиты-ловителя механизма подачи крышек в изделия, механизм подачи крышек в изделия дополнительно включает опору с направляющими отвер- стиями для двух колонок, подвижную плиту, закрепленную на колонках, четыре корпуса с подпружиненными толкателями, траверсу и тягу с роликом, кинематически связанным с кулачком возвратно-поступательного дви- жения, закрепленным на промежуточном валу, причем блок завальцовки состоит из опоры с направляющими отверстиями под колонки, двух колонок с закрепленной на них плитой, имеющей посадочные гнезда под подшипники качения, в которых установлены с возможностью вращательного движения четыре валика, на верхних концах которых закреплены зубчатые колеса, а на

нижних - охлаждающие втулки и завальцо- вочные головки, зубчатые колеса валиков связаны с приводной шестерней блока, имеющего шкив, кинематически связанный через клиноременную передачу с приводом вращательного движения, на отдельном кронштейне, закрепленном на опоре, выполнен корпус с двумя отверстиями под полые штоки, на передних концах которых шарнирно на осях закреплены два прижима с эластичным материалом, на задних концах полых штоков выполнены прорези под нижние концы двуплечих рычагов, взаимодействующие с осями, закрепленными в штоках, в оси упираются пружины сжатия с возможностью регулировки прижимов к корпусу изделия упором и гайкой, верхние концы двуплечих рычагов взаимодействуют с осями, закрепленными в разрезных регулируемых вилках, расположенных на отдельном кронштейне, жестко связанном с опорой блока завальцовки, а также траверсы и тяги с роликом, ролик тяги кинематически связан с кулачком возвратно-поступательного движения, закрепленным на валу улитного редуктора, причем приводной ленточный конвейер и приводной ленточный транспортер подачи цинковых стаканчиков снабжены четырех- ручьевыми разделителями потоков.

Фиг. J

Фи г. 8

52222L

fetrP

N7#

}

130 W

UJ N7#

}

130 W

Лиг. 70

| Приспособление для поворачивания колесных пар | 1930 |

|

SU22089A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДИАГНОСТИКИ ЗУБОЧЕЛЮСТНОЙ СИСТЕМЫ С УЧЕТОМ ОСИ ГОЛОВКИ НИЖНЕЙ ЧЕЛЮСТИ И УСТРОЙСТВА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2461367C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-23—Публикация

1991-04-09—Подача