Изобретение относится к технологии восстановления или упрочнения механизированной электродуговой наплавкой изношенных поверхностей стальных тяжелонагруженных деталей, преимущественно, пассажирских и грузовых вагонов железнодорожного подвижного состава.

Известен способ восстановления деталей, при котором на изношенную часть детали устанавливают и закрепляют сваркой предварительно сформированную оболочку, внешнюю часть которой формируют по конфигурации неизношенной части детали, а внутреннюю поверхность по конфигурации подготовленной к наплавке изношенной части детали, при этом для повышения качества и упрощения технологии оболочку выполняют составной и разной формы в зависимости от формы детали (см., например, описание изобретения к авторскому свидетельству СССР №789253, кл. В23К 9/04, опубл. 1979).

Однако применение такого способа требует больших трудозатрат по подготовке сформированной оболочки, при этом значительно усложняется технология восстановления наплавкой, а в ряде случаев способ практически не удается применить, особенно при восстановлении неравномерного износа на больших площадях по сечению и периметру.

Известен также способ наплавки деталей, используемый для восстановления режущих инструментов, при котором используют формирующее устройство большой теплопроводности в виде съемного медного водоохлаждаемого шаблона-кристаллизатора с внутренним отверстием, имеющим конфигурацию рабочей части наплавленного изделия (см., например, описание изобретения к авторскому свидетельству СССР №1776511, кл. В23К 9/04, опубл. 1992).

Недостатком известного способа является то, что он практически не предназначен для наплавки поверхностей больших размеров с неравномерным износом.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ индукционно-металлургического восстановления изношенных поверхностей стальных деталей, включающий наплавку путем размещения на изношенной поверхности детали шихты, расплавляемой за счет тепла, выделяемого индуктирующим проводом индуктора (см., например, описание изобретения к авторскому свидетельству СССР №1540984, кл. В23К 13/00, опубл. 07.02.1990).

К недостаткам данного способа относится высокая трудоемкость восстановления изношенной поверхности деталей, связанная с необходимостью осуществления механической обработки как необработанной, так и обработанной поверхности.

Сущность заявляемого изобретения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого предлагаемым изобретением технического результата, который выражается в повышении производительности, качества и кпд наплавки при снижении удельных энергозатрат, а также в повышении срока службы за счет увеличения усталостной прочности наплавленных деталей.

Указанный технический результат достигается тем, что в способе индукционно-металлургического восстановления изношенных поверхностей стальных деталей, включающем наплавку путем размещения на изношенной поверхности детали шихты, расплавляемой за счет тепла, выделяемого индуктирующим проводом индуктора, в процессе наплавки деталь перемещают относительно индуктора, а индуктирующий провод индуктора располагают по дуге окружности, обращенной выпуклостью в сторону перемещения детали, радиус которой составляет 0,5-2,5 ширины наплавляемой поверхности, а поперечное сечение индуктора выполняют в виде обращенной узкой частью к наплавляемой поверхности капли, ось симметрии которой наклоняют к упомянутой поверхности под углом 25-115°.

Кроме этого, ось симметрии поперечного сечения индуктирующего провода индуктора наклоняют к наплавляемой поверхности под углом 45°, при этом индуктирующий провод индуктора располагают по дуге окружности, радиус которой равен ширине наплавляемой поверхности детали.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ является промышленно применимым существующими техническими средствами и соответствует критерию "изобретательский уровень", т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного технического результата.

Таким образом, предложенное техническое решение соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

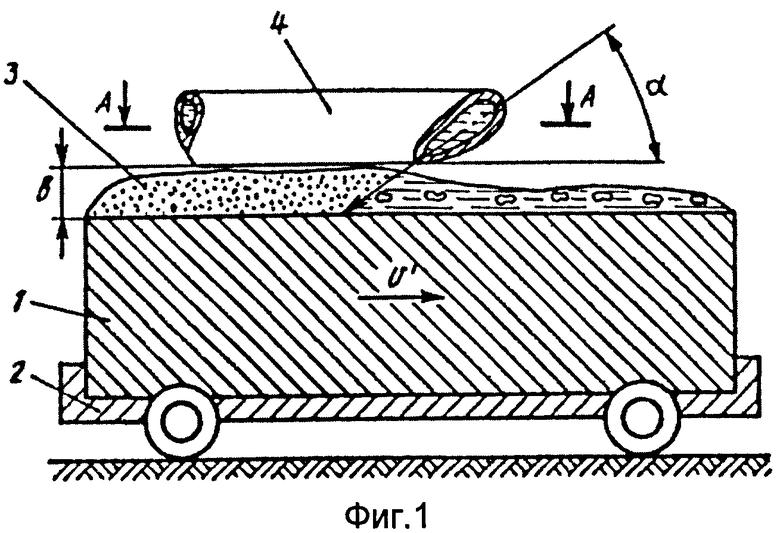

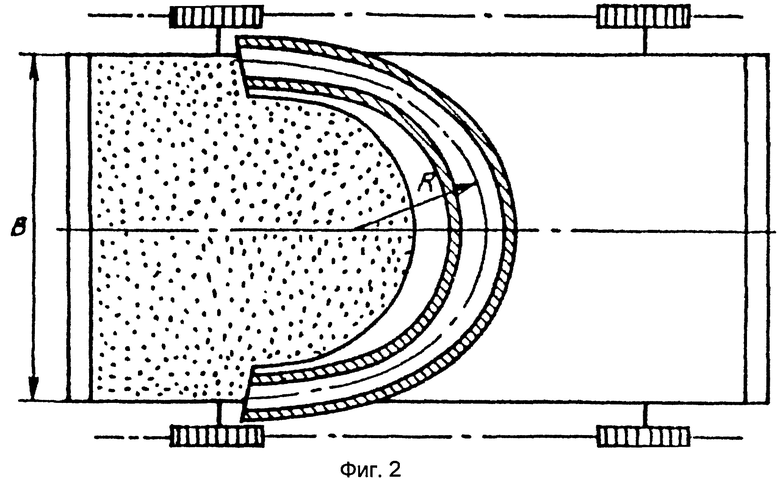

На фиг.1 показана принципиальная схема наплавки детали при осуществлении данного способа, вид сбоку, на фиг.2 - разрез А-А на фиг.1.

Предложенный способ заключается в том, что на изношенную наплавляемую поверхность детали 1, закрепленной в приспособлении 2, предварительно наносят порошковую шихту 3, подводят к индуктирующему проводу индуктора 4 поверхность наплавляемой детали, оставляя между ними определенный зазор "в", и далее, по мере расплавления порошковой шихты 3, перемещают деталь 1 с приспособлением 2 относительно индуктирующего провода индуктора 4 с постоянным зазором "в".

Сечение индуктирующего провода индуктора 4 выполняют в виде обращенной узкой частью к наплавляемой поверхности капли. Ось симметрии каплевидного сечения наклоняют к наплавляемой поверхности под углом 25-115°. Благодаря этому удается направить основной поток магнитных силовых линий относительно наплавляемой поверхности. Концентрирование электромагнитной энергии под определенным углом к наплавляемой поверхности и по дуге с определенным радиусом способствует формированию ванны интенсивно перемешивающегося расплавленного металла. Проведенные сравнительные испытания показали, что наиболее оптимальным является угол наклона оси симметрии сечения индуктирующего провода индуктора в 45°.

Индуктирующий провод индуктора 4 располагают по дуге, обращенной выпуклостью в сторону перемещения детали. Радиус дуги выбирают в пределах 0,5-2,5 ширины наплавляемой поверхности, при этом наиболее оптимальным является радиус дуги, равный ширине наплавляемой поверхности.

В сравнительной таблице приводятся экспериментальные данные по наплавке с использованием параметров, отраженных в формуле изобретения.

Анализ акта испытаний позволяет сделать вывод о наличии качественного скачка при использовании принятых величин.

Концентрирование электромагнитной энергии под определенным углом к наплавляемой поверхности детали обеспечивает в процессе наплавки интенсивное перемешивание расплавленной шихты, а концентрирование ее по дуге с определенным радиусом способствует формированию ванны интенсивно перемешивающегося расплавленного металла. В результате этого резко снижаются энергозатраты при одновременном увеличении скорости и производительности наплавки.

Предложенный способ восстановления может быть применен как для упрочнения изношенных поверхностей стальных деталей, так и для их восстановления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 1996 |

|

RU2109614C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ И НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394672C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394673C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2382695C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОД ПОДШИПНИКИ | 2001 |

|

RU2206439C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1994 |

|

RU2090326C1 |

Изобретение относится к технологии восстановления или упрочнения механизированной наплавкой изношенных поверхностей стальных тяжелонагруженных деталей, преимущественно, пассажирских и грузовых вагонов железнодорожного подвижного состава. В процессе наплавки деталь перемещают относительно индуктора, а индуктирующий провод индуктора располагают по дуге окружности, обращенной выпуклостью в сторону перемещения детали, радиус которой составляет 0,5-2,5 ширины наплавляемой поверхности, а поперечное сечение индуктирующего провода индуктора выполняют в виде обращенной узкой частью к наплавляемой поверхности капли, ось симметрии которой наклоняют к упомянутой поверхности под углом 25-115°. Изобретение позволяет упрочнять и восстанавливать изношенные детали, а также повышать производительность, качество и кпд наплавки при снижении удельных энергозатрат и срок службы за счет увеличения усталостной прочности наплавленных деталей. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ индукционно-металлургического восстановления изношенных поверхностей стальных деталей, включающий наплавку путем размещения на изношенной поверхности детали шихты, расплавляемой за счет тепла, выделяемого индуктирующим проводом индуктора, отличающийся тем, что в процессе наплавки деталь перемещают относительно индуктора, а индуктирующий провод индуктора располагают по дуге окружности, обращенной выпуклостью в сторону перемещения детали, радиус которой составляет 0,5-2,5 ширины наплавляемой поверхности, а поперечное сечение индуктирующего провода индуктора выполняют в виде обращенной узкой частью к наплавляемой поверхности капли, ось симметрии которой наклоняют к упомянутой поверхности под углом 25-115°.

2. Способ по п.1, отличающийся тем, что ось симметрии поперечного сечения индуктирующего провода индуктора наклоняют к наплавляемой поверхности под углом 45°.

3. Способ по п.1, отличающийся тем, что индуктирующий провод индуктора располагают по дуге окружности, радиус которой равен ширине наплавляемой поверхности детали.

| Способ наплавки клапанов | 1988 |

|

SU1540984A1 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ КЛАПАНОВ | 0 |

|

SU297460A1 |

| RU 2006147179 A3, 10.07.2008 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2010-10-10—Публикация

2009-04-03—Подача