Предлагаемое изобретение относится к машиностроению, в частности к способам восстановления поддерживающих катков тракторов, роликов роторных экскаваторов и других изделий весом от 30-300 кг, имеющих внутренние отверстия под посадочные места подшипниковых узлов, работающих в условиях высоких контактных нагрузок.

Известен способ защиты и восстановления крупногабаритных изделий наплавкой (см. пат. RU 2124975, кл. В 23 P 6/00, В 23 К 9/04, 1999 г., Б. 2) [1] , заключающийся в том, что изношенные поверхности изделия готовят под закладные элементы путем станочной механической обработки, а сами элементы изготавливают в соответствии с прогнозируемыми величинами износа в виде плоских вставок толщиной не менее 4-5 мм, различной конфигурации в зависимости от конструктивных размеров сопряжений, работающих в условиях работы сил трения, и выполняют их из низколегированных сталей, причем упомянутые вставки со стороны подвижных контактов наплавляют износостойким покрытием 1-2 мм с твердостью 320-400 НВ, при этом внутреннюю поверхность вставок приваривают к изделию.

Однако недостаток известного способа заключается в том, что использовать плоские закладные элементы толщиной 4-5 мм для восстановления цилиндрических поверхностей катков, роликов или других подобных изделий, имеющих посадочные места под подшипниковые узлы, не представляется возможным ввиду того, что в покрытиях таких вставок образуются трещины, так как такие материалы не предусмотрены для работы на растяжение, что не дает качественного восстановления изделий.

Кроме того, сохранить геометрические размеры посадочных мест в известном способе также сложно ввиду того, что металл самого катка нельзя подвергать перегреву, что вызовет его разупрочнение, а, соответственно, потеряет твердость, что недопустимо.

Известен способ упрочнения роликов роторных экскаваторов (см. книгу "Основы легирования наплавленного металла", Л.С.Лившиц, "Машиностроение", М. , 1969, с. 171-172) [2], заключающийся в том, что изношенные беговые дорожки роликов ротора наплавляли порошковой проволокой разных марок толщиной слоя 4-6 мм электродуговой сваркой, а затем шлифовали под размер.

Недостаток аналога состоит в том, что наплавка непосредственно на ролик толстого слоя металла приводит к нагреву всего ролика и изменяет геометрию посадочных мест под подшипники, что требует дополнительных трудоемких и дорогих расточных операций, не обеспечивая высокого качества восстановления подобных изделий.

Наиболее близким по технической сущности к заявляемому является способ восстановления изношенной детали, включающий предварительную механическую обработку рабочей поверхности восстанавливаемых деталей, установку на нее закладного элемента, его приварку и последующую механическую обработку (МПК В 23 Р 6/04 патент RU 2062204 С1, 20.06.1996) [3], принимаемый за прототип.

Недостатком прототипа является невысокая износостойкость восстановленной поверхности детали, обусловленная приваркой закладного элемента к восстанавливаемой детали без ее упрочнения износостойким материалом.

Техническим результатом изобретения является повышение качества восстановления посадочных поверхностей деталей под подшипники в условиях ремонтного производства.

Технический результат достигается тем, что в известном способе восстановления посадочных поверхностей деталей под подшипники, включающем предварительную механическую обработку рабочей поверхности восстанавливаемой детали, установку на нее закладного элемента, его приварку и последующую механическую обработку, согласно изобретению закладной элемент выполняют в виде обечайки, имеющий коэффициент линейного расширения (11,0-12,7)•10-6, толщиной 10-12 мм, наносят на поверхность обечайки износостойкий материал толщиной 2,0-2,5 мм индукционной наплавкой при температуре 1200oС и выравнивают температуру обечайки по контуру до 800oС, при этом последующую установку закладного элемента производят по горячей посадке, а затем производят электродуговую сварку под флюсом обечайки к поверхности детали по ее торцам.

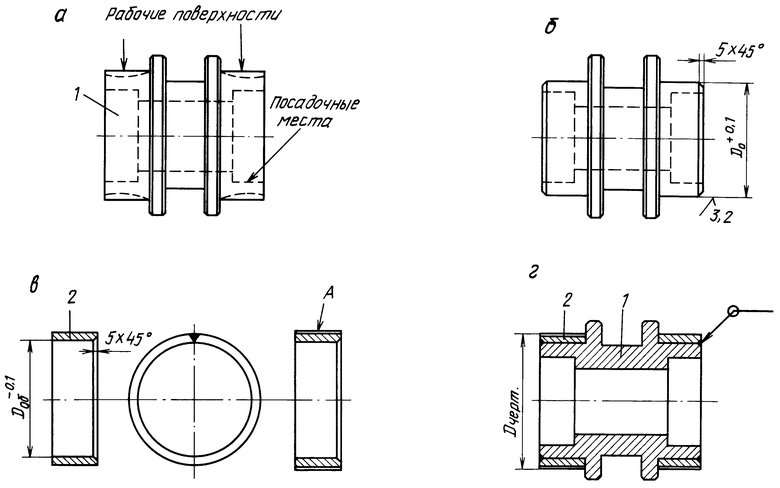

Сущность предлагаемого изобретения поясняется чертежом, где изображена технологическая последовательность восстановления посадочных поверхностей деталей под подшипники на примере катка гусеницы трактора, где

а) каток поддерживающий, подлежащий восстановлению;

б) подготовка катка к восстановлению включает

- проточку беговых дорожек;

- снятие фасок;

в) изготовление закладного элемента в виде обечайки включает

- вырезку двух заготовок и их изгиб;

- сварку с разделкой кромок;

- проточку обечаек по внутренней и наружной поверхностям;

- снятие фасок с двух сторон;

- наплавку обечаек по наружной поверхности;

- выравнивание температуры обечаек до 800oС;

г) упрочнение катка

- посадка обечаек на каток;

- сварка по торцам;

- шлифование.

Способ осуществляется по следующей технологии.

Отобранные после выработки катки 1 (см. чертеж, а), износ которых не превышает 10-12 мм на сторону, подвергают механической обработке. Для этого беговые или рабочие поверхности катка протачивают на токарном станке, снимая изношенный слой до диаметра (D0 +0,1) (см. чертеж, б).

Затем изготавливают закладные элементы, которые выполняют в виде обечаек 2 (см. чертеж, в). Каждую обечайку вырезают из листа толщиной 10-12 мм в соответствии с износом и геометрическими размерами рабочих поверхностей катка, изгибают на валиках с последующей сваркой по торцам с разделкой кромок. При этом внутренний диаметр обечайки Dоб должен быть на 3 мм меньше D0 катка.

После этого на токарном станке протачивают обечайку как с внутренней стороны под посадочный диаметр D0 -0,1, так и с наружной цилиндрической поверхности под наплавку износостойким сплавом. Одновременно выполняют фаску под сварку. В зависимости от геометрии катка, а он может быть одноребордный или двухребордный, и закладных элементов может быть один или два, поэтому фаски под сварку предусматривают в каждом случае отдельно. Износостойкий сплав наносят дозированно на поверхность "А" обечайки 2 толщиной 2-2,5 мм и расплавляют ее в поле индуктора, осуществляя при этом плавный ее поворот от привода. Таким образом, производят наплавку каждой обечайки в течение двух минут по всей цилиндрической поверхности "А" при температуре 1200oС.

Таким образом, подготовив закладные элементы (обечайки) к последующим технологическим операциям, проводят выравнивание их температур по контуру в пределах 800oС. Имея в виду это условие, закладные элементы по необходимости или охлаждают или подогревают. После этого их насаживают на восстанавливаемую поверхность катка (см. чертеж, г). Ввиду того, что происходит горячая посадка обечаек, имеющих коэффициент линейного расширения γ=11,0-12,7•10-6, при остывании они плотно обжимают рабочую поверхность катка, не вызывая больших тепловложений в металл самого катка, что гарантирует сохранение геометрии посадочных мест под подшипниковые узлы.

Для исключения ослабления посадки обечаек и их проворота при эксплуатации, последние приваривают по торцам к катку электродуговой сваркой под флюсом кольцевым швом, а затем зачищают неровности шлифмашиной.

Пример.

Восстановлению подлежал ролик поддерживающий трактора Fiat-Fiat Hitachi.

Исходные данные

материал ролика - сталь 45, HRC 45;

диаметр беговых дорожек ролика, Dчерт. - 185 мм;

диаметр изношенных беговых дорожек ролика, D - 166 мм.

Для восстановления геометрических размеров ролика поддерживающего (см. чертеж, а), имеющего посадочные места под подшипниковые узлы, произвели проточку на токарном станке изношенных рабочих поверхностей ролика до диаметра 165+0,1 мм и сняли фаску 5 мм под углом 45o с наружных сторон каждой обечайки.

Затем из листовой стали 40 толщиной 12 мм вырезали две заготовки размерами 12х583х53. На валиках из этих заготовок согнули две обечайки, каждую выполнили с наружным диаметром 186 мм и внутренним 162 мм. Обечайки сварили по торцам с разделкой кромок (см. чертеж, в) и проточили каждую на токарном станке по наружному диаметру до 182,5 мм, а по внутреннему - до 165-0,1 мм.

Посредством индуктора установки ВЧГ9 60/0,44 произвели наплавку каждой обечайки износостойким сплавом ПГ-УСЧ-35 по наружной поверхности слоем от 2-2,5 мм. Наплавку произвели в течение двух минут на одну обечайку при температуре 1200oС. В результате наружный диаметр обечайки составил 185+0,5 мм, с чистой поверхностью, не требующей шлифовки. Сняли фаски по торцам обечаек в 5 мм под углом 45o с одной стороны и в горячем виде, так как температура по контуру обечаек составила 800oС, посадили на рабочие поверхности ролика (см. чертеж, г). В процессе охлаждения обечайки уменьшились в диаметре и плотно обжали рабочие поверхности ролика. После этого произвели приварку обечаек по торцам ролика электродуговой сваркой под флюсом и зачистили неровности ручной шлифмашинкой.

Предложенный способ позволяет восстанавливать изделия типа катков, роликов, имеющих посадочные места под подшипниковые узлы за счет использования закладных элементов, выполненных в виде обечаек, наплавляемых отдельно от восстанавливаемого изделия износостойкими сплавами и по горячей посадке, используя обжим закладного элемента, насаженные непосредственно на изделие, что дает возможность качественного восстановления геометрических размеров изношенных изделий, сохранять посадочные размеры под подшипниковые узлы и при этом увеличивать долговечность изделия, повышая срок их службы в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ НАПЛАВКОЙ | 1998 |

|

RU2124975C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ИЗДЕЛИЯ | 2003 |

|

RU2240909C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЛЕМЕХА | 1997 |

|

RU2125507C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И ЧУГУНОВ | 2004 |

|

RU2271913C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2049640C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ БУКСОВЫХ ШЕЕК ОСЕЙ КОЛЕСНЫХ ПАР | 2008 |

|

RU2371293C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2010 |

|

RU2484937C2 |

Изобретение может быть использовано при ремонте поддерживающих катков тракторов, роликов роторных экскаваторов и других крупногабаритных изделий, имеющих внутренние отверстия под посадочные места подшипниковых узлов. Предварительно поверхность восстанавливаемой детали механически обрабатывают. Закладной элемент выполняют в виде обечайки с коэффициентом линейного расширения (11,0-12,7)•10-6, толщиной 10-12 мм. На поверхность обечайки наносят износостойкий материал толщиной 2,0-2,5 мм индукционной наплавкой при 1200oС и выравнивают температуру обечайки по контуру до 800oС. Последующую установку обечайки производят по горячей посадке. Затем производят электродуговую приварку под флюсом обечайки к поверхности детали по ее торцам. Способ позволяет повысить качество восстановления геометрических размеров изношенных изделий и увеличить срок службы отремонтированных изделий. 1 ил.

Способ восстановления посадочных поверхностей деталей под подшипники, включающий предварительную механическую обработку рабочей поверхности восстанавливаемой детали, установку на нее закладного элемента, его приварку и последующую механическую обработку, отличающийся тем, что закладной элемент выполняют в виде обечайки, имеющей коэффициент линейного расширения (11,0-12,7)•10-6, толщиной 10-12 мм, наносят на поверхность обечайки износостойкий материал толщиной 2,0-2,5 мм индукционной наплавкой при 1200oС и выравнивают температуру обечайки по контуру до 800oС, при этом последующую установку закладного элемента производят по горячей посадке, а затем производят электродуговую приварку под флюсом обечайки к поверхности детали по ее торцам.

| RU 2062204 С1, 20.06.1996 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ВАЛОВ ПОД ПОДШИПНИКИ СКОЛЬЖЕНИЯ | 1995 |

|

RU2105650C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| Способ восстановления шеек валов | 1989 |

|

SU1690970A1 |

| CR 8400414 A1, 02.04.1984. | |||

Авторы

Даты

2003-06-20—Публикация

2001-03-22—Подача