Изобретение относится к наплавочному производству и может быть применено для наплавки фасок газораспределительных клапанов двигателей внутреннего сгорания при восстановлении и упрочнении.

Цель изобретения получение необходимых геометрических параметров фаски, повышение качества наплавленного слоя и снижение энергозатрат путем одновременного воздействия на расплав направленным магнитным полем и центробежной силы.

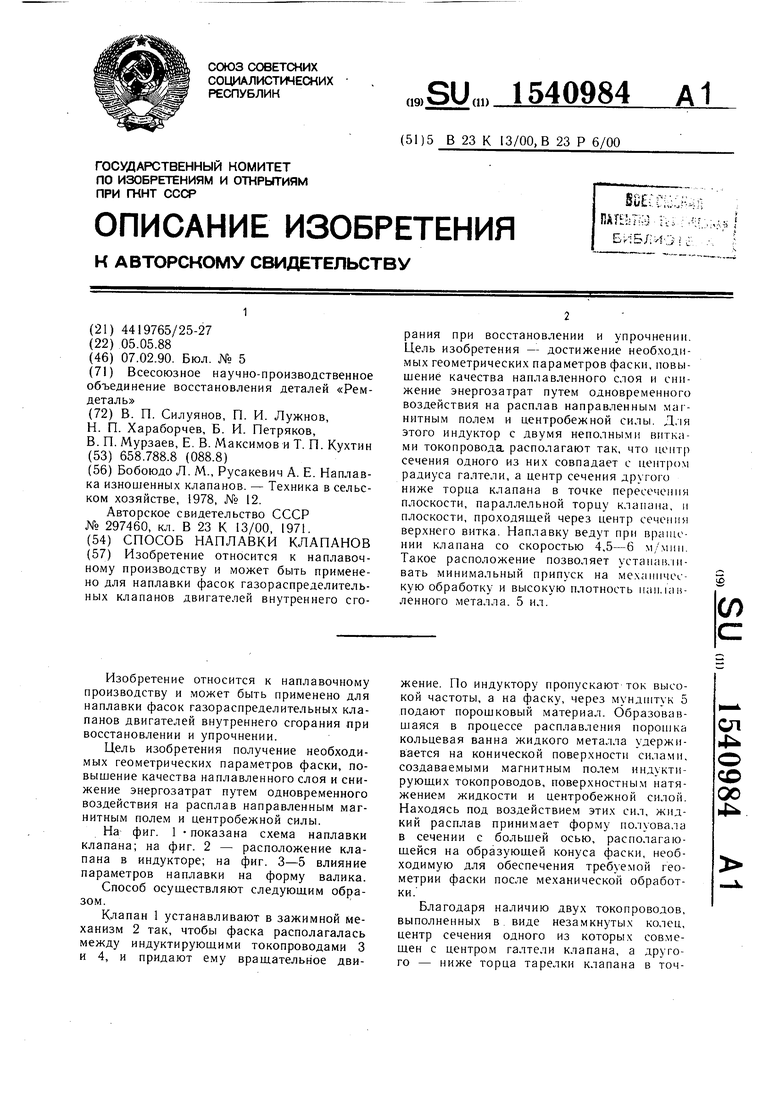

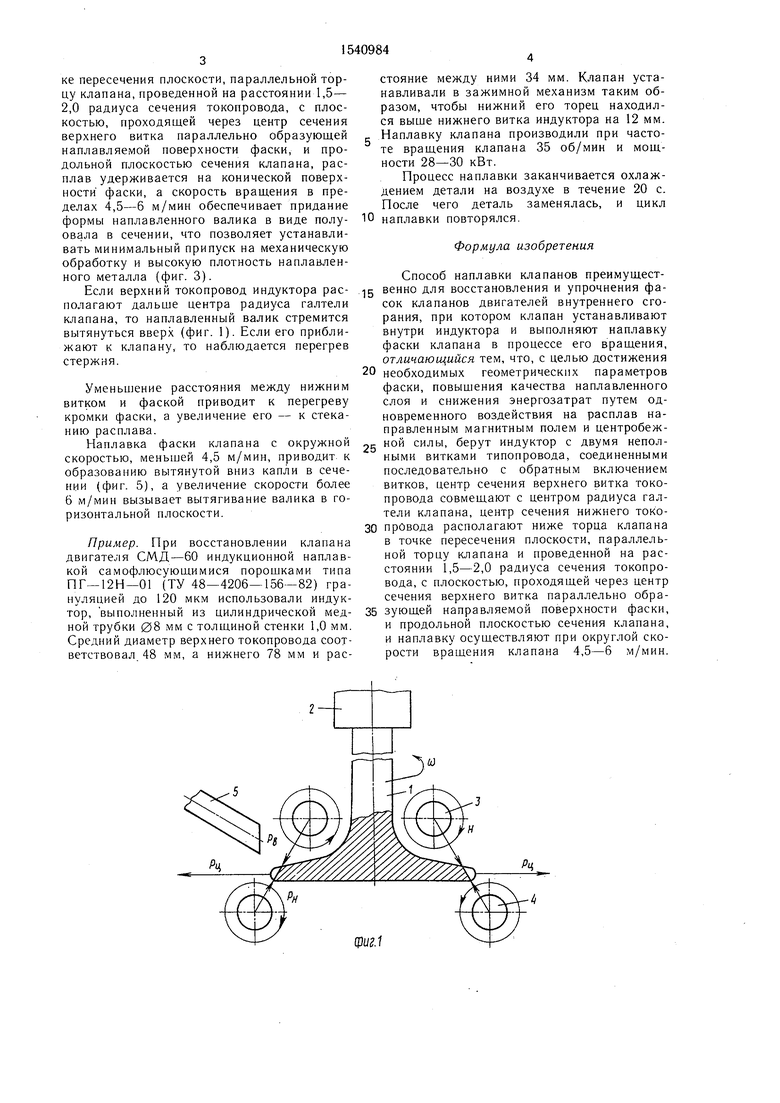

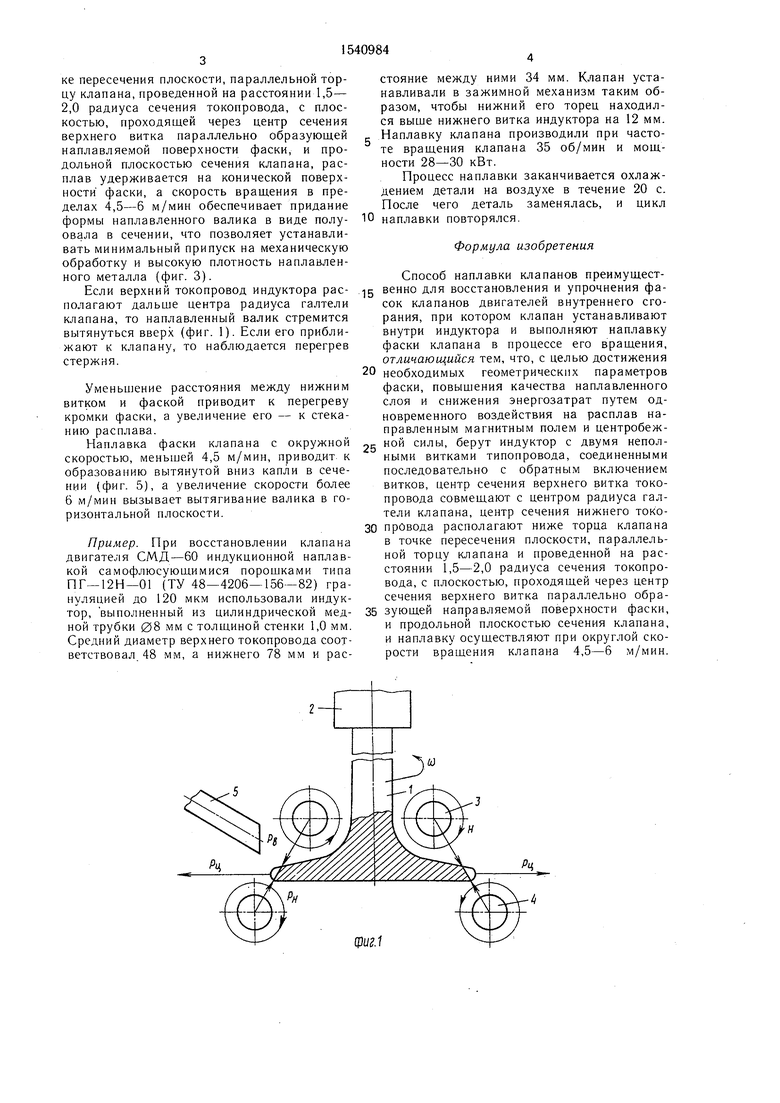

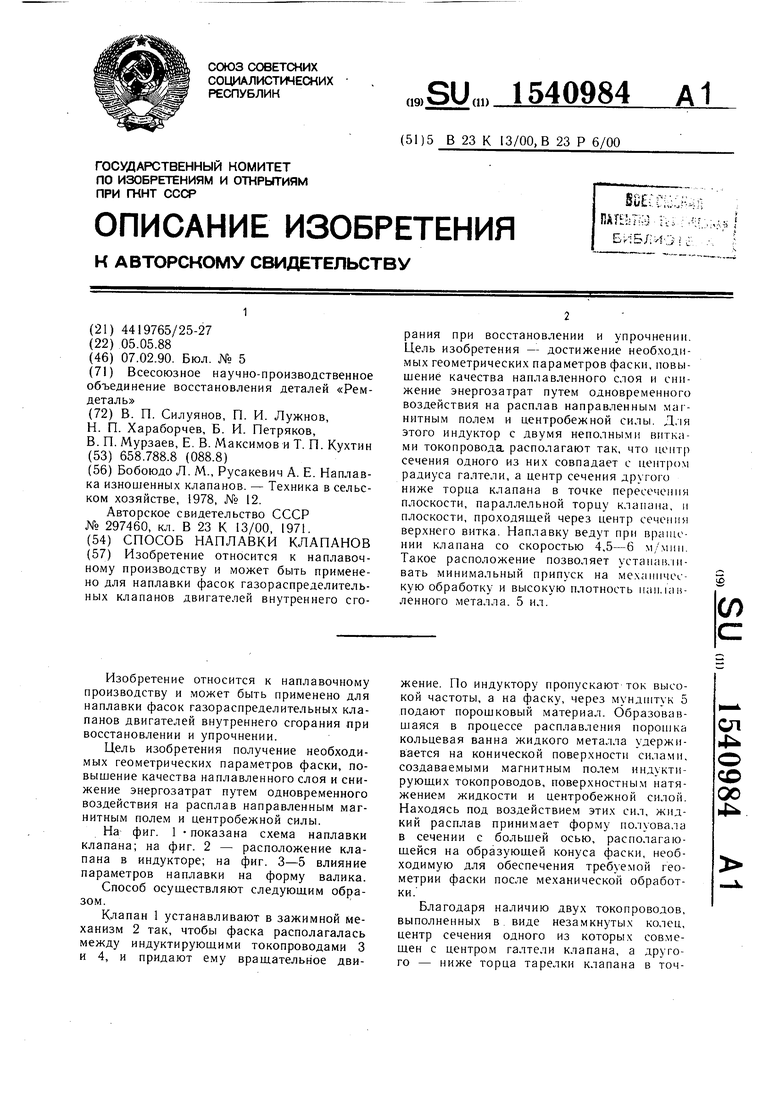

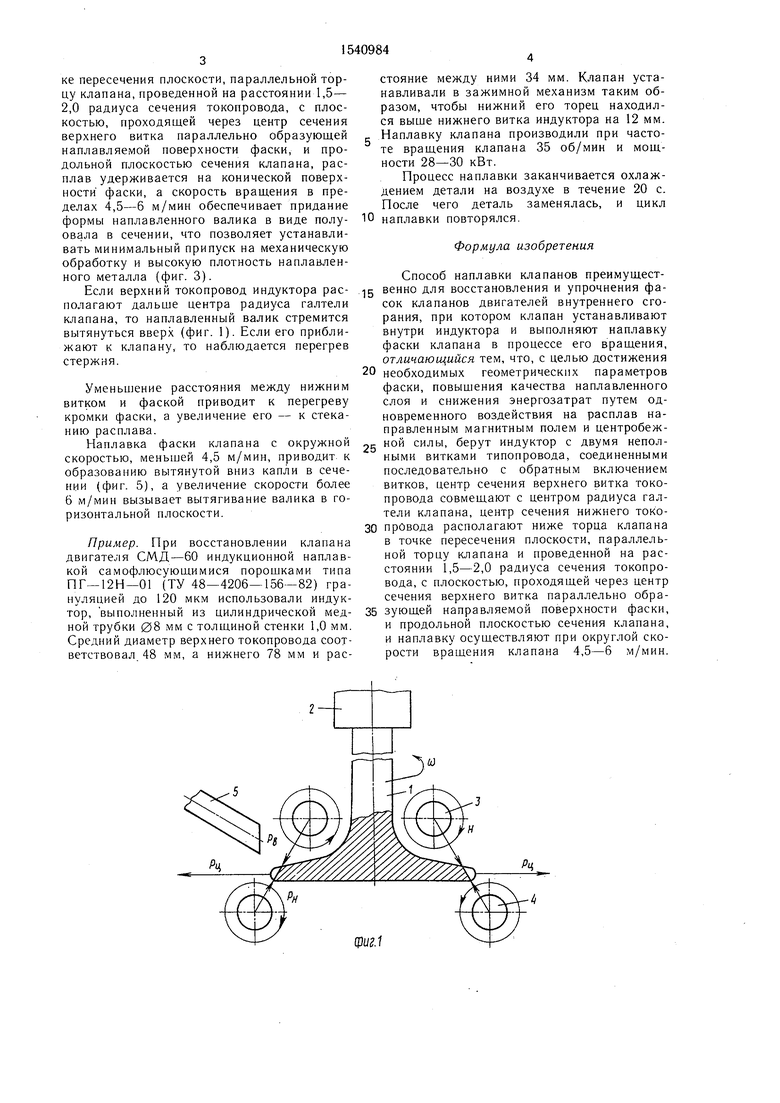

На фиг. 1 показана схема наплавки клапана; на фиг. 2 - расположение клапана в индукторе; на фиг. 3-5 влияние параметров наплавки на форму валика.

Способ осуществляют следующим образом.

Клапан 1 устанавливают в зажимной механизм 2 так, чтобы фаска располагалась между индуктирующими токопроводами 3 и 4, и придают ему вращательное движение. По индуктору пропускают ток высокой частоты, а на фаску, через мундштук 5 подают порошковый материал. Образовавшаяся в процессе расплавления порошка кольцевая ванна жидкого металла удерживается на конической поверхности силами, создаваемыми магнитным полем индуктирующих токопроводов, поверхностным натяжением жидкости и центробежной силой. Находясь под воздействием этих сил, жидкий расплав принимает форму полуовала в сечении с большей осью, располагающейся на образующей конуса фаски, необходимую для обеспечения требуемой геометрии фаски после механической обработки.

Благодаря наличию двух токопроводов, выполненных в виде незамкнутых колец, центр сечения одного из которых совмещен с центром галтели клапана, а другого - ниже торца тарелки клапана в точСП

О

со оо

Јъ

ке пересечения плоскости, параллельной торцу клапана, проведенной на расстоянии 1,5- 2,0 радиуса сечения токопровода, с плоскостью, проходящей через центр сечения верхнего витка параллельно образующей наплавляемой поверхности фаски, и продольной плоскостью сечения клапана, расплав удерживается на конической поверхности фаски, а скорость вращения в пределах 4,5-6 м/мин обеспечивает придание формы наплавленного валика в виде полу- Ю наплавки повторялся овала в сечении, что позволяет устанавливать минимальный припуск на механическую обработку и высокую плотность наплавленного металла (фиг. 3).

стояние между ними 34 мм. Клапан устанавливали в зажимной механизм таким образом, чтобы нижний его торец находился выше нижнего витка индуктора на 12 мм. Наплавку клапана производили при частоте вращения клапана 35 об/мин и мощности 28-30 кВт.

Процесс наплавки заканчивается охлаждением детали на воздухе в течение 20 с. После чего деталь заменялась, и цикл

Формула изобретения

Способ наплавки клапанов преимущест- Если верхний токопровод индуктора рас- венно для восстановления и упрочнения фаполагают дальше центра радиуса галтели клапана, то наплавленный валик стремится вытянуться вверх (фиг. 1). Если его приближают к клапану, то наблюдается перегрев стержня.

Уменьшение расстояния между нижним витком и фаской приводит к перегреву кромки фаски, а увеличение его - к стека- нию расплава.

сок клапанов двигателей внутреннего сгорания, при котором клапан устанавливают внутри индуктора и выполняют наплавку фаски клапана в процессе его вращения, отличающийся тем, что, с целью достижения 20 необходимых геометрических параметров фаски, повышения качества наплавленного слоя и снижения энергозатрат путем одновременного воздействия на расплав направленным магнитным полем и центробежНаплавка фаски клапана с окружной ,. ной силы, берут индуктор с двумя неполскоростыо, меньшей 4,5 м/мин, приводит к образованию вытянутой вниз капли в сечении (фиг. 5), а увеличение скорости более 6 м/мин вызывает вытягивание валика в горизонтальной плоскости.

Пример. При восстановлении клапана двигателя СМД-60 индукционной наплавкой самофлюсующимися порошками типа ПГ-12Н-01 (ТУ 48-4206-156-82) грануляцией до 120 мкм использовали индукными витками типопровода, соединенными последовательно с обратным включением витков, центр сечения верхнего витка токопровода совмещают с центром радиуса галтели клапана, центр сечения нижнего токо- 30 провода располагают ниже торца клапана в точке пересечения плоскости, параллельной торцу клапана и проведенной на расстоянии 1,5-2,0 радиуса сечения токопровода, с плоскостью, проходящей через центр сечения верхнего витка параллельно обратор, выполненный из цилиндрической мед- 35 зующей направляемой поверхности фаски,

ной трубки 08 мм с толщиной стенки 1,0 мм. Средний диаметр верхнего токопровода соответствовал 48 мм, а нижнего 78 мм и раси продольной плоскостью сечения клапана, и наплавку осуществляют при округлой скорости вращения клапана 4,5-6 м/мин.

наплавки повторялся

стояние между ними 34 мм. Клапан устанавливали в зажимной механизм таким образом, чтобы нижний его торец находился выше нижнего витка индуктора на 12 мм. Наплавку клапана производили при частоте вращения клапана 35 об/мин и мощности 28-30 кВт.

Процесс наплавки заканчивается охлаждением детали на воздухе в течение 20 с. После чего деталь заменялась, и цикл

овторялся

Формула изобретения

сок клапанов двигателей внутреннего сгорания, при котором клапан устанавливают внутри индуктора и выполняют наплавку фаски клапана в процессе его вращения, отличающийся тем, что, с целью достижения необходимых геометрических параметров фаски, повышения качества наплавленного слоя и снижения энергозатрат путем одновременного воздействия на расплав направленным магнитным полем и центробежной силы, берут индуктор с двумя неполными витками типопровода, соединенными последовательно с обратным включением витков, центр сечения верхнего витка токопровода совмещают с центром радиуса галтели клапана, центр сечения нижнего токо- провода располагают ниже торца клапана в точке пересечения плоскости, параллельной торцу клапана и проведенной на расстоянии 1,5-2,0 радиуса сечения токопровода, с плоскостью, проходящей через центр сечения верхнего витка параллельно образующей направляемой поверхности фаски,

и продольной плоскостью сечения клапана, и наплавку осуществляют при округлой скорости вращения клапана 4,5-6 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПЛАВКИ КЛАПАНА | 2006 |

|

RU2354516C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1999 |

|

RU2165831C2 |

| Способ восстановления деталей | 1979 |

|

SU931287A1 |

| ИНДУКТОР ДЛЯ НАПЛАВКИ И ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2383109C1 |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| Способ восстановления коленчатых валов | 1983 |

|

SU1199556A1 |

| Способ химико-термической обработки труб | 1975 |

|

SU591528A1 |

| Устройство для сборки клапанов с кольцом перед наплавкой | 1986 |

|

SU1388250A1 |

| Способ наплавки вкладышей подшипников | 1974 |

|

SU529898A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

Изобретение относится к наплавочному производству и может быть применено для наплавки фасок газораспределительных клапанов двигателей внутреннего сгорания при восстановлении и упрочнении. Цель изобретения - достижение необходимых геометрических параметров фаски, повышение качества наплавленного слоя и снижение энергозатрат путем одновременного воздействия на расплав направленным магнитным полем и центробежной силы. Для этого индуктор с двумя неполными витками токопровода располагают так, что центр сечения одного из них совпадает с центром радиуса галтели, а центр сечения другого - ниже торца клапана в точке пересечения плоскости параллельной торцу клапана и плоскости, проходящей через центр сечения верхнего витка. Наплавку ведут при вращении клапана со скоростью 4,5 - 6 м/мин. Такое расположение позволяет устанавливать минимальный припуск на механическую обработку и высокую плотность наплавленного металла. 5 ил.

Фиг.З

Фиг. Z

Фиг4

| Бобоюдо Л | |||

| М., Русакевич А | |||

| Е | |||

| Наплавка изношенных клапанов | |||

| - Техника в сельском хозяйстве, 1978, № 12 | |||

| УСТАНОВКА ДЛЯ НАПЛАВКИ КЛАПАНОВ | 0 |

|

SU297460A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-07—Публикация

1988-05-05—Подача