Как правило, варка целлюлозного сырья, например, древесной щепы, осуществляется путем химической и механической обработки этой древесной щепы в предельно жестких режимах обработки с целью отделения индивидуальных волокон таким образом, чтобы они далее могли быть переработаны в бумагу или картон.

Обычная химическая варка предусматривает использование таких химикатов как NaOH, NaOH и NaHS, Na2SO3, CaH2(SO3)2 или (NH4)2SO3. Варка осуществляется либо в периодическом, либо в непрерывном цикле, при этом в любом случае возможно проведение предварительной пропарки древесной щепы, с тем, чтобы сделать ее более восприимчивой к воздействию химикатами. Затем щепа подвергается пропитке под давлением в растворе варочных химикатов и воды и нагреву до температуры в пределах от примерно 125oC до 175oC. Щепа выдерживается в указанных режимах температуры и давления в течение предусматриваемого для варки времени.

Процесс варки подразумевает наличие в нем ряда переменных параметров, таких как тип древесины, тип используемых химикатов и их концентрация, давление пропитки, температура варки и продолжительность обработки. Цель химической варки заключается в растворении связующих компонентов, таких как лигнин и гемицеллюлоза, находящихся между волокнами, и в высвобождении таким образом индивидуальных волокон. При этом возникает проблема, связанная с тем, что древесная щепа неоднородна по размерам и по плотности. Как следствие, волокна внешней части щепы могут быть значительно переварены из-за необходимости соответствующей проварки и высвобождения волокон внутренней части щепы, и проблема усугубляется вследствие того, что целлюлоза является превосходным изолятором. Переваривание приводит к обесцвечиванию лигнина и снижению выхода продукта.

В качестве альтернативы химической варке используется химико-термическая механическая варка (ХТМВ), при которой древесная щепа подвергается термической и/или химической обработке в условиях весьма мягких технологических режимов, а затем подвергается очень жесткому механическому истиранию. Механическое воздействие приводит к "разрезанию" древесной щепы на индивидуальные кусочки, однако поскольку лигнин только размягчается, эти индивидуальные кусочки не обязательно представляют собой волокна, но скорее представляют собой разнообразные волокнистые остатки.

Как результат, целлюлозные массы процесса ХТМВ имеют более низкие показатели прочности на раздирание и разрыв, прочности на сжатие, и жесткости по сравнению с массами, полученными химической варкой. Из-за их низкой прочности ХТМВ-целлюлозы обычно используются в качестве добавок в крафт-целлюлозу при производстве газетной или журнальной бумаги, или для использования в производстве гигиенических прокладок. Однако поскольку температурные режимы смягчены в сравнении с химической варкой, уменьшается обесцвечивание лигнина и ХТМВ-целлюлозы легче поддаются отбелке с использованием перекиси водорода или кислорода. Типовой процесс отбелки целлюлозы, полученной химической варкой, требует использования хлора или его производных для получения требуемых характеристик белизны, однако применение соединений хлора связано с проблемами сбросных стоков.

В настоящем изобретении предложены способ и устройство для получения целлюлозной массы, которые позволяют удалять индивидуальные волокна по мере их высвобождения в ходе варочного процесса, получая таким образом более высокий выход продукта при меньшем обесцвечивании целлюлозы.

В соответствии с настоящим изобретением варочный сосуд разделяется на две зоны: первую, зону пропитки, и вторую, зону истирания, и содержит варочные химикаты, которые могут быть представлены щелочными материалами, такими как гидроксид натрия или гидроксид калия, или кислотными материалами, такими как концентрированная уксусная кислота или азотная кислота.

Целлюлозное сырье, такое как древесная щепа, непрерывно подают в открытый верхний конец зоны пропитки и подвергают мягкому перемешиванию с целью пропитки таким образом щепы варочным раствором. Щепа опускается вниз вдоль зоны пропитки и выгружается из нижнего конца зоны пропитки в нижний конец зоны истирания.

В зоне истирания щепа нагревается в диапазоне от 80 до 125oC посредством подачи пара и подвергается более интенсивному перемешиванию с тем, чтобы измельчить щепу и высвободить волокна.

Уровень жидкости в зоне пропитки поддерживают на более высокой отметке, чем уровень жидкости в зоне истирания, создавая гидравлический напор, обеспечивающий направленное вверх перемещение варочного раствора и древесной щепы через зону истирания.

Высвобожденные волокна непрерывно выгружаются вместе с отработанным варочным раствором из верхнего конца зоны истирания через экстракционную решетку, в то время как щепа больших размеров остается в сосуде для дальнейшего истирания. Таким образом, способ варки по настоящему изобретению обеспечивает выведение индивидуальных волокон из процесса варки по мере их высвобождения, что предотвращает перевар и обесцвечивание целлюлозной массы.

Благодаря умеренности технологических режимов обработки и выведению волокон по мере их высвобождения исключается перевар волокон на внешней поверхности древесной щепы, что приводит к увеличению выхода конечного продукта и к уменьшению обесцвечивания лигнина. Поскольку обесцвечивание уменьшается, целлюлозная масса легче поддается отбелке до показателя белизны 80 с использованием перекиси водорода, кислорода или озона, и без использования производных хлора, вызывающих проблемы экологического характера.

Поскольку процесс варки предусматривает использование невысоких режимов температуры и давления, которое составляет менее 1 - 5 атмосфер, возможно использование сильнодействующего каустика, такого как NaOH или КОН, без необходимости добавления более умеренного химиката-ингибитора, например NaHS, что обычно требуется при стандартной технологии варки. Использование NaHS приводит к формированию побочных газообразных продуктов, таких как сероводород и меркаптаны, которые трудно удерживать, из-за чего на установках, использующих NaHS, существуют значительные проблемы с запахом.

Благодаря умеренным технологическим режимам, используемым в процессе, последний требует меньшего количества пара.

Способ согласно настоящему изобретению позволяет получать целлюлозу с большей длиной волокон, чем целлюлозы, полученные технологией ХТМВ, благодаря чему прочностные характеристики целлюлозы, полученной способом по настоящему изобретению, сравнимы с характеристиками целлюлозы, полученной химической варкой.

Другие цели и преимущества настоящего изобретения станут очевидны в ходе рассмотрения нижеследующего описания.

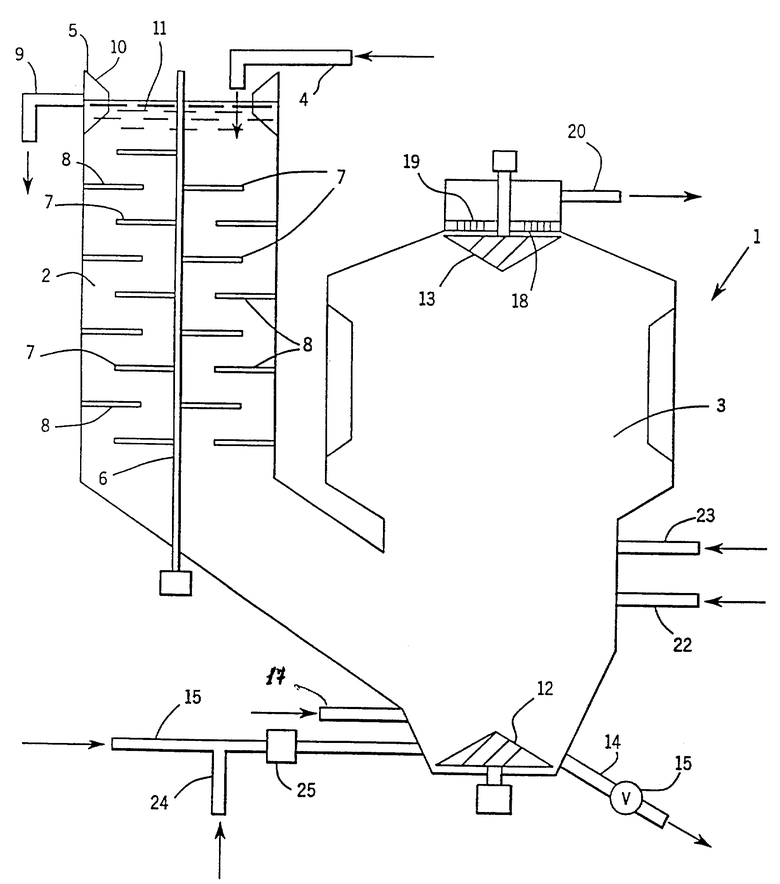

Прилагаемый чертеж иллюстрирует наиболее предпочтительный вариант осуществления настоящего изобретения.

На чертеже изображен общий вид устройства по настоящему изобретению.

На чертеже схематически представлено устройство для осуществления способа варки по настоящему изобретению. Устройство представлено варочным сосудом 1, в котором содержится варочный раствор, предпочтительно представляющий собой водный раствор гидроксида щелочного металла, например гидроксида натрия или гидроксида калия. В качестве альтернативного варианта вместо гидроксида щелочного металла можно использовать кислотный материал, например концентрированную уксусную кислоту или азотную кислоту.

Сосуд 1 содержит зону или камеру 2 пропитки и зону или камеру 3 истирания. Нижний конец камеры 2 пропитки сообщается с нижним концом камеры 3 истирания.

Целлюлозосодержащий материал, например, древесную щепу, непрерывно подают по питающему трубопроводу 4 в открытый верхний конец 5 зоны 2 пропитки. Смесь древесной щепы и варочного раствора в камере 2 подвергается перемешиванию в щадящем режиме с невысокой скоростью с помощью мешалки 6, установленной в центральной части камеры 2. Мешалка 6 снабжена множеством лопаток или лопастей 7 для перемешивания, тогда как внутренняя стенка зоны 2 пропитки снабжена рядом стационарных отбойных перегородок 8, которые во взаимодействии с перемешивающими лопастями 7 обеспечивают мягкое перемешивание варочного раствора и древесной щепы в камере 2, благодаря чему щепа пропитывается варочным раствором.

С верхним концом камеры 2 пропитки соединена выпускная переточная труба 9, а на внутренней стенке камеры 2 установлена кольцевая фильтровальная сетка 10, перекрывающая переточную трубу 9. Сетка 10 подобрана по размеру таким образом, что мелкие фрагменты, отделившиеся от древесной щепы в камере 2 в ходе перемешивания, уходят в сток через переточную трубу 9, тогда как древесная щепа в целом удерживается в камере. Переточная труба 9 определяет уровень жидкости в камере 2, который обозначен поз. 11.

Варочный раствор и древесная щепа перетекают из нижнего конца камеры 2 пропитки в нижний конец камеры 3 истирания. В камере 3 истирания варочная смесь, состоящая из варочного раствора и древесной щепы, подвергается перемешиванию в умеренном режиме с помощью пары механических мешалок 12 и 13. Мешалка 12 установлена в нижнем конце камеры 3 истирания, а мешалка 13 установлена в верхнем конце камеры 3.

Тяжелые остатки или отходы, такие как песок, камешки и т.п., могут удаляться из камеры 3 истирания через выпускной трубопровод 14, поток в котором регулируется вентилем 15.

Химикаты для варки, например, гидроксид натрия или гидроксид калия, можно непрерывно вводить в камеру 3 истирания через трубопровод 15, подсоединенный к нижнему концу камеры 3.

Температуру варочного раствора в камере 3 истирания поддерживают на относительно низком значении в диапазоне примерно от 80oC до 120oC путем подачи пара в камеру 3 истирания через трубопровод 17. Такая температура варки существенно ниже температурного режима обычного процесса химической варки, где температура обычно составляет около 150oC.

Поскольку уровень жидкости в камере пропитки 2 лежит в существенной степени выше верхнего конца камеры 3 истирания, возникает гидравлический напор, создающий непрерывный восходящий ток варочного раствора и древесной щепы в камере 3 истирания.

Под воздействием изложенных выше технологических условий процесса в камере 3 истирания технологические химикаты размягчают и растворяют связующие компоненты, такие как лигнин и гемицеллюлоза, в древесной щепе, высвобождая таким образом индивидуальные волокна. В соответствии с настоящим изобретением, высвободившиеся волокна по мере их выделения выводятся из режима варки в камере 3 истирания. Для этого в верхнем конце камеры 3 истирания предусмотрено выпускное окно 18, перекрытое экстракционной пластиной 19 с отверстиями или перфорацией заданного размера. Экстракционную пластину 19 подбирают с такими размерными характеристиками отверстий, чтобы высвобожденные волокна проходили через пластину к выпускному трубопроводу 20, а древесная щепа оставалась в камере истирания. Волокна и отработанный раствор, выводимые из процесса по выпускному трубопроводу 20, могут далее подвергаться обработке обычными способами, такими как отцеживание и сортирование на сите, очистка целлюлозной массы, промывка целлюлозной массы, и отбелка перед подачей целлюлозы на бумагоделательную машину.

Предусматривается возможность подачи в сосуд 1 дополнительного количества воды, в случае необходимости, для обеспечения требуемого водного баланса в сосуде.

В ходе последующей обработки целлюлозной массы, выводимой из камеры истирания 3 по трубопроводу 20, более крупные волокна или фрагменты щепы могут отделяться от целлюлозной массы и могут возвращаться в камеру истирания 3 по трубопроводу 22. Кроме того, перетекающий варочный раствор и мелкие фрагменты, выводимые через переточную трубу 9 камеры пропитки 2, могут быть рециклированы и подаваться в камеру истирания по трубопроводу 23. В дополнение, промывочная вода после операции сгущения целлюлозной массы, которая осуществляется непосредственно перед отбелкой целлюлозы, может подаваться в трубопровод 24 и объединяться с раствором химикатов, поступающих по трубопроводу 15; оба потока могут смешиваться при пропускании их через соответствующий смеситель 25 перед подачей в камеру истирания 3.

Хотя на чертеже показана пара мешалок 12 и 13, используемых в камере истирания 3, подразумевается возможность использования единичной мешалки, проходящей в существенной степени по всей высоте камеры истирания.

При использовании способа по настоящему изобретению индивидуальные волокна, по мере их высвобождения из древесной щепы, выводятся из камеры или зоны истирания 3, что предотвращает перевар высвободившихся волокон. Таким образом, способ позволяет добиваться большей равномерности варки и уменьшения обесцвечивания лигнина. Поскольку целлюлозная масса меньше обесцвечивается, целлюлоза легче отбеливается до показателя белизны 80 с использованием перекиси водорода, кислорода, или озона и без использования производных хлора.

Использование настоящего изобретения также позволяет увеличивать выход продукта, поскольку перевар высвобождающихся волокон не происходит.

Благодаря использованию более низких температурных режимов обработки способ требует меньшего количества технологического пара, чем это имеет место при обычном процессе химической варки целлюлозной массы.

Поскольку способ согласно настоящему изобретению осуществляется при существенно более низких величинах температур и давлений, чем это имеет место при обычной технологии химической варки целлюлозы, становится возможно использование более агрессивных щелочных материалов, таких как гидроксид натрия и гидроксид калия, без необходимости использования дорогостоящих ингибиторов, таких как гидросульфид натрия, которые обычно необходимо использовать в процессах химической варки целлюлозы и применение которых приводит к формированию сероводорода и меркаптанов. Эти побочные газообразные продукты трудно удерживать, что приводит к тому, что на установках, использующих эти химикаты, существуют значительные проблемы с запахом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБЕЛКИ ВЫСОКОКОНСИСТЕНТНОЙ ЛИГНОЦЕЛЛЮЛОЗНОЙ МАССЫ И БЕЛЕНАЯ ВЫСОКОКОНСИСТЕНТНАЯ ЛИГНОЦЕЛЛЮЛОЗНАЯ МАССА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1993 |

|

RU2115780C1 |

| ЦЕЛЛЮЛОЗНАЯ МАССА И СПОСОБ ВАРКИ | 2006 |

|

RU2401352C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВАРКИ ЦЕЛЛЮЛОЗЫ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2690562C2 |

| СПОСОБ КИСЛОРОДНОЙ ДЕЛИГНИФИКАЦИИ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1991 |

|

RU2071518C1 |

| Способ получения целлюлозы | 1980 |

|

SU996579A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2068904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСЩЕПЛЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН, СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОЙ МАССЫ ПРИ ПРОИЗВОДСТВЕ БУМАГИ, СПОСОБ ВЫСУШИВАНИЯ БУМАГИ И БУМАЖНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ РАСЩЕПЛЕННЫЕ ВОЛОКНА | 2011 |

|

RU2618470C2 |

Способ и устройство для непрерывного получения целлюлозной массы предназначены для использования в процессе изготовления бумаги. Устройство содержит сосуд, содержащий варочный раствор и состоящий из первой зоны (зоны пропитки) и второй зоны (зоны истирания). Древесная щепа непрерывно подается в верхний конец первой зоны и подвергается перемешиванию в мягком режиме для пропитки щепы раствором. Пропитанная щепа перетекает во вторую зону, где она нагревается до невысокой температуры, не достигающей 125°С, и подвергается более активному перемешиванию с целью измельчения щепы и высвобождения индивидуальных волокон. Уровень жидкости в первой зоне выше уровня жидкости во второй зоне, благодаря чему создается восходящий поток жидкости во второй зоне при непрерывном отведении из верхнего конца указанной второй зоны варочного раствора. Высвобождающиеся волокна непрерывно отводятся, тогда как более крупная древесная щепа удерживается во второй зоне для дальнейшего истирания. Высвобождающиеся волокна выводятся из режима варки по мере их высвобождения, что предотвращает перевар и обесцвечивание целлюлозной массы. 2 с. и 12 з.п.ф-лы, 1 ил.

| ВАРОЧНЫЙ АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 0 |

|

SU358445A1 |

| ВАРОЧНЫЙ КОТЕЛ СИСТЕМЫ ЯКОВЛЕВА ДЛЯ НЕПРЕРЫВНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU433261A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВАРКИ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1934 |

|

SU42791A1 |

| Устройство для закрывания откидного днища саморазгружающихся подвесных вагонеток | 1958 |

|

SU114987A1 |

| US 3549483 A, 22.12.70. | |||

Авторы

Даты

1999-10-27—Публикация

1995-08-31—Подача