Изобретение относится к способу грунтования субстрата (основы), который включает приведение субстрата в контакт с грунтовкой, подаваемой из источника грунтовки, и осаждение грунтовки на субстрат. Изобретение также относится к способу нанесения покрытия на субстрат, который включает приведение субстрата в контакт с грунтовкой, подаваемой из источника грунтовки, осаждение грунтовки на субстрат и покрытие загрунтованного субстрата покрывающим веществом.

Существуют различные способы улучшения адгезии между субстратом и покрытием. К таким способам можно отнести обработку поверхности, придание шероховатости механическим путем, удаление слабых пограничных слоев, минимизацию напряжений, использование усилителей адгезии, использование подходящих кислотно-основных взаимодействий, а также обеспечение благоприятных термодинамических свойств и использование увлажнения. Стандартные методы обработки включают использование химических веществ, таких как грунтовки и растворители, использование тепла и пламени, механические методы, плазменную обработку, обработку коронным разрядом и облучение. Каждый из методов может иметь несколько эффектов, улучшающих адгезию.

Важным способом улучшения адгезии между субстратом и его покрытием является грунтование. Грунтование означает обработку субстрата грунтовочным покрытием (грунтовкой). Под грунтовкой подразумевается предварительное покрытие, нанесенное на поверхности, подлежащие покраске или отделке иным способом (см. McGraw-Hill Dictionary of Scientific and Technical Terms (Словарь научно-технических терминов МакГроу-Хилла), 6 ред., стр.1668 и 1669).

Стандартные грунтовки представляют собой клеящие органические вещества, растворимые в воде и/или органическом растворителе, и используются для обработки поверхности субстрата с целью улучшения ее адгезии к покрытию или сцепления с покрытием. В следующей таблице приведены стандартные грунтовки и их адгезионные и эксплуатационные характеристики.

Традиционное грунтование проводят с помощью обычных способов нанесения из раствора. Нанесение грунтовки усиливает адгезию между субстратом и покрытием за счет увеличения свободной энергии (смачиваемости) поверхностей, индуцирования химических реакций между ними и удаления из них примесей, ослабляющих сцепление.

Однако традиционное грунтование имеет недостаток, заключающийся в том, что трудно получить точную массу покровного слоя, подходящую для конкретной используемой грунтовки. Однородное осаждение является важным для всех грунтовок. Это особенно относится к случаю неровных поверхностей, менее доступные участки которых сложнее обработать обычными способами грунтования.

Эти недостатки преодолеваются с помощью нового способа грунтования субстрата, который включает приведение субстрата в контакт с грунтовкой, подаваемой из источника грунтовки, и осаждения грунтовки на субстрат. Заявленный способ по существу отличается тем, что осаждение проводят электростатически. Под «осаждением» подразумевается нанесение любого материала на субстрат. Под термином «электростатически» подразумевается что-либо, относящееся к статическому электричеству, такому как электрический заряд предмета (см. McGraw-Hill, Dictionary of Scientific and Technical Terms, 6th Ed., p.707).

Электростатические способы нанесения покрытий известны как таковые. Однако авторами изобретения было установлено, что эти способы, в частности, подходят для целей грунтования. С помощью электростатического нанесения покрытия можно легко получать точную массу покровного слоя, подходящую для любого конкретного вида грунтовки. Кроме того, с помощью электростатических способов грунтования удобно достигаются наименее доступные участки неровной поверхности субстрата. Таким образом, большая часть поверхности субстрата будет обладать адгезией, улучшенной с помощью грунтования.

Электростатические способы нанесения покрытий можно разделить на три группы: электростатическое распыление и электроспиннинг (электропрядение), обычно из раствора под действием постоянного электрического поля, а также сухое покрытие порошковыми материалами под действием переменных электрических полей.

При распылении электрическое поле высокого напряжения, приложенное к поверхности жидкости, вызывает эмиссию мелких заряженных капель. На этот процесс влияет масса, заряд и сохранение импульса. Таким образом, существует несколько параметров, оказывающих влияние на процесс. Наиболее важными параметрами являются физические свойства жидкости, скорость течения жидкости, приложенное напряжение, геометрические характеристики использованной системы и диэлектрическая прочность окружающей среды. Основными физическими свойствами жидкости являются ее электропроводность, поверхностное натяжение и вязкость. Устройство для электрораспыления, как правило, состоит из капилляра, сопла высокого давления, поворотного сопла или распылителя, в который подается покрывающая жидкость, и плоского коллектора, поддерживающего покрываемый субстрат. Между капилляром и пластиной создают разность электрических потенциалов.

Разность потенциалов между пластиной и концом капилляра, из которого подают покрывающую жидкость, составляет несколько тысяч вольт, обычно десятки киловольт. Образующиеся капли заряжены, но при необходимости они могут быть нейтрализованы различными способами. Их размер варьируется в зависимости от используемых условий. Условия электрораспыления, наиболее подходящие для грунтования, более подробно обсуждаются ниже.

При электроспиннинге, так же как и при электрораспылении, используют электрическое поле высокого напряжения. В отличие от электрораспыления, при котором образуются затвердевающие капли, при электроспиннинге из полимерного расплава или раствора, пропускаемого сквозь форсунку в миллиметровом диапазоне, образуются твердые волокна. Образующиеся волокна собирают на заземленную или противоположно заряженную пластину. С помощью электроспиннинга можно получать волокна из отдельных полимеров или полимерных смесей.

Электроспиннинг можно использовать для получения ультратонких непрерывных волокон, диаметр которых варьирует от нанометров до нескольких микрометров. Малый диаметр обеспечивает малый размер пор, большую пористость и значительную площадь поверхности, а также высокое отношение длины к диаметру. Получающиеся в результате продукты обычно имеют вид нетканого полотна. Столь малый размер и нетканая форма делает электроспряденные волокна пригодными для различных областей применения.

При прядении на получающиеся в результате волокна оказывают влияние различные параметры. Эти параметры можно подразделить на три основных типа, среди которых параметры раствора, параметры способа и параметры окружающей среды. К свойствам раствора относятся концентрация, вязкость, поверхностное натяжение, проводимость и молекулярная масса, молекулярно-массовое распределение и строение полимера. К параметрам способа относятся электрическое поле, расстояние от форсунки до коллектора и скорость подачи. Свойства окружающей среды включают температуру, влажность и скорость движения воздуха в прядильной камере. Условия электроспиннинга, наиболее подходящие для грунтования, более подробно обсуждаются ниже.

Покрытие сухим способом аналогично способам электрораспыления и электроспиннинга, за исключением того, что исходный материал находится в порошкообразной форме. Одно из новейших изобретений заключается в том, чтобы покрывать таким способом бумагу. Нанесение на бумагу покрытия сухим способом является альтернативой традиционному пигментному покрытию. Такая сухая поверхностная обработка (DST) бумаги и картона объединяет способы покрытия и каландрирования. При способе DST электрически заряженные частицы порошка напыляют на поверхность бумаги или картона. Частицы образуют слой на поверхности бумаги и прикрепляются к бумаге под действием электростатических сил. Окончательная фиксация, происходящая в зазоре между нагретыми валками, обеспечивает адгезию и делает поверхность гладкой.

Далее обсуждаются наиболее важные технические признаки изобретения. Заявленный способ относится к электростатическому грунтованию субстрата. Предпочтительно, чтобы субстрат, подлежащий грунтованию, был твердым материалом, таким как древесина, бумага или композиционный материал. Предпочтительным типом субстрата является целлюлоза или древесина, содержащая <300 г/м2 непокрытого или покрытого типа, полученная с помощью обычных мокрых способов производства бумаги. Наиболее предпочтительно, чтобы твердым материалом была бумага. Под бумагой подразумевается любой свалянный или матированный лист, содержащий в качестве основной части волокна целлюлозы.

В данном контексте «бумажный или картонный субстрат» относится к предшественнику либо готовой бумаги, либо картона или полотна или листа фибрового картона, или к продуктам из них, таким как рулон, труба, пакет, контейнер, посуда, футляр, лоток и т.д. В таких субстратах основание содержит базовый слой, включающий целлюлозное полотно или полотно из целлюлозных волокон, при этом указанный базовый слой может иметь покрытие, например полимерное покрытие. Эти субстраты также включают бумагу-основу для импрегнирования или импрегнированную бумагу, где конечным продуктом могут быть, например, листовые продукты, импрегнированные фенольной, меламиновой смолой и/или другими полимерами, и конечные продукты из них. Бумажный или картонный субстрат согласно изобретению может быть образован двумя или несколькими слоями или листами из одинаковых или разных материалов, обработанных вместе.

Согласно одному из предпочтительных вариантов осуществления изобретения, электростатическое осаждение, использованное при грунтовании согласно изобретению, представляет собой электрораспыление. При электрораспылении грунтовка предпочтительно сначала находится в виде капель жидкости, диспергированных в газовой фазе. Капли могут быть либо каплями расплавленной грунтовки, либо, что предпочтительно, каплями раствора грунтовочного материала в растворителе. Как правило, средний диаметр капель жидкости составляет от 0,02 до 20 мкм, предпочтительно, от 0,05 до 2 мкм.

Согласно другому предпочтительному варианту осуществления изобретения, грунтование путем электростатического осаждения согласно изобретению представляет собой электроспиннинг. При электроспиннинге, по меньшей мере, часть грунтовки находится в форме волокон, диспергированных в газовой фазе. Волокна могут быть образованы либо из расплавленного материала грунтовки, либо, что предпочтительно, из капель раствора грунтовки в растворителе. При образовании волокон грунтовки с помощью электроспиннинга средний диаметр волокон предпочтительно составляет от 0,05 до 5,0 мкм, наиболее предпочтительно, от 0,1 до 0,5 мкм.

Электростатическое грунтование согласно изобретению также может представлять собой комбинацию электрораспыления и электроспиннинга, при которой на субстрате образуются как твердые капли, так и твердые волокна.

При использовании электростатического осаждения (распыления, спиннинга или того и другого) из раствора, содержание грунтовочного материала в растворе предпочтительно составляет от 5 до 50 мас.%, наиболее предпочтительно, от 20 до 45 мас.%. Предпочтительно, чтобы раствор имел вязкость от 40 до 400 сПз, наиболее предпочтительно, от 50 до 200 сПз. Растворитель выбирают в соответствии с используемой грунтовкой, принимая во внимание также, что для хорошей производительности его летучесть должна быть достаточно низкой, а его проводимость должна быть подходящей для электростатического способа. Предпочтительными растворителями являются вода и водно/спиртовые системы.

Как говорилось выше в связи с общим описанием изобретения, грунтовочный материал может быть природным полимером, полиспиртом, металлоорганическим соединением и/или синтетическим полимером. Как правило, грунтовочный материал представляет собой синтетический полимер (гомо- или сополимер). Согласно одному из эффективных вариантов осуществления заявленного изобретения, синтетический полимер представляет собой акриловый сополимер, наиболее предпочтительно в виде водной эмульсии. Толщина осажденного материала, как правило, составляет 0,002-0,05 г/м2, предпочтительно, 0,006-0,02, и наиболее предпочтительно, около 0,01 г/м2. Согласно другому предпочтительному варианту осуществления, грунтовка представляет собой диэтаноламиноэтан (ДЭАЭ), предпочтительно, в водной среде. Предпочтительная толщина осажденного материала составляет 0,02-0,5 г/м2, более предпочтительно, 0,06-0,2, и наиболее предпочтительно, около 0,1 г/м2.

Наиболее предпочтительно, чтобы грунтовочный раствор также содержал добавку для модификации морфологии частиц грунтовки на субстрате. Предпочтительной добавкой является полимер, растворимый в растворителе и совместимый с грунтовкой, имеющий достаточно высокую молекулярную массу для стабилизации способа. Предпочтительно, чтобы полимерная добавка, кроме того, подходила для электростатического способа. Примерами полимеров, пригодных в качестве добавок в заявленных электростатических способах, наряду с прочим являются поливиниловый спирт, полиэтиленоксид и акриловые смолы.

Электростатическое грунтование данного изобретения предпочтительно осуществлять с помощью установки, подходящей для электрораспыления или для электроспиннинга. Установка состоит из вытяжного шкафа с минимизированными внешними помехами, в котором расположена конструкция, включающая металлическую пластину для поддержки субстрата и загрузочную зону. Источник напряжения соединяют с металлической пластиной и загрузочной зоной. Электростатическая сила, выраженная как напряжение, деленное на расстояние между субстратом и источником грунтовки, возведенное в квадрат, составляет, согласно одному из вариантов осуществления, от 0,02 до 4,0 В/мм2, предпочтительно, от 0,2 до 0,5 В/мм2. Электростатическое напряжение предпочтительно составляет от 10 до 50 кВ, более предпочтительно, от 20 до 40 кВ, а расстояние между источником грунтовки и субстратом, предпочтительно, составляет от 100 до 1000 мм, более предпочтительно, от 200 до 500 мм.

Помимо описанного выше электростатического способа грунтования субстрата изобретение также относится к способу нанесения покрытия на субстрат, который включает приведение субстрата в контакт с грунтовкой, подаваемой из источника грунтовки, осаждение грунтовки на субстрат и покрытие загрунтованного субстрата покрывающим веществом. Указанное осаждение грунтовки на субстрат выполняют электростатически.

Заявленный способ нанесения покрытия, таким образом, включает указанное электростатическое грунтование, за которым сразу же или позднее следует нанесение покрытия. Для стадии грунтования используют те же технические характеристики, что указаны выше, поэтому нет необходимости повторять их здесь. Однако при переходе от грунтования к нанесению покрытия загрунтованный субстрат предпочтительно обработать в пламени, или, наиболее предпочтительно, в коронном разряде перед нанесением на него покрывающего вещества.

Как правило, покрывающее вещество представляет собой термопластичный полимер. Поскольку наиболее предпочтительным субстратом была бумага, предпочтительной комбинацией является покрытие бумаги указанным термопластичным полимером. Лучшим термопластичным полимером является полиолефиновый полимер, такой как полимер этилена (гомо- или сополимер).

ПРИМЕРЫ

Экспериментальная часть

Далее изобретение поясняется несколькими примерами, методики которых подробно описаны ниже. Даются ссылки на следующие чертежи:

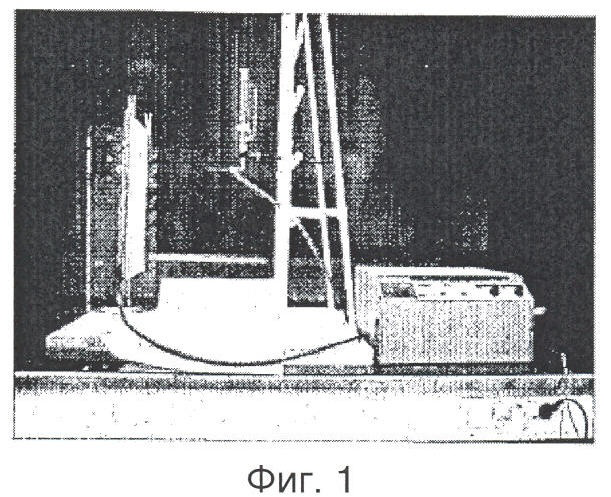

На Фиг.1 изображена установка для электроспиннинга согласно одному из вариантов осуществления изобретения.

На Фиг.2 показана загрузочная зона установки для электроспиннинга с Фиг.1.

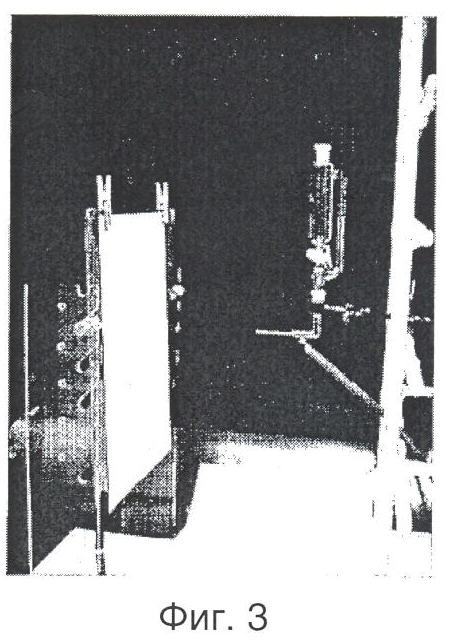

На Фиг.3 показана загрузочная зона и пластина коллектора установки для электроспиннинга с Фиг.1.

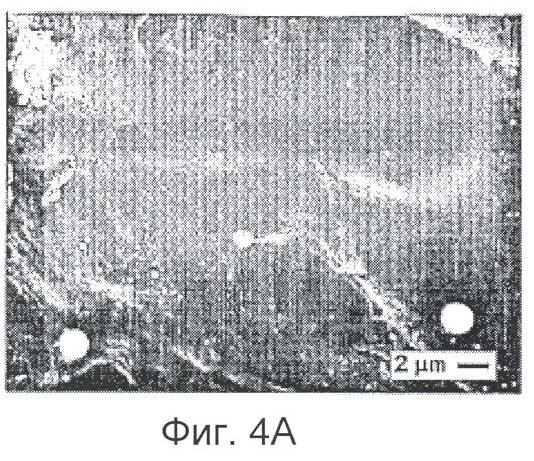

На Фиг.4 показан снимок, выполненный сканирующим электронным микроскопом (далее, снимок SEM - Scanning Electron Microscope), бумаги, покрытой Р1, с увеличением 3500×, Фиг.4А - с массой покровного слоя 0,1 г/м2, Фиг.4В - с массой покровного слоя 0,01 г/м2.

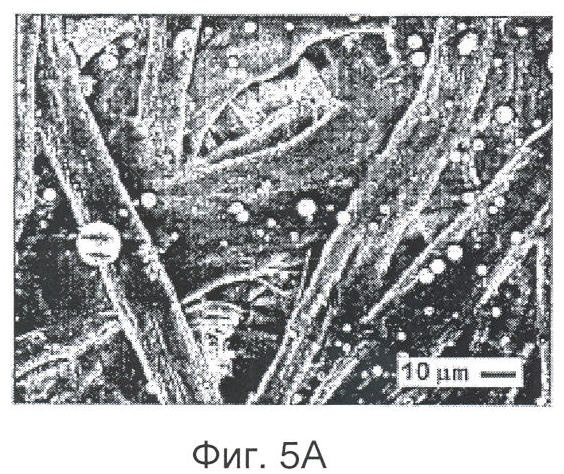

На Фиг.5 показан снимок SEM бумаги, покрытой Р2, с увеличением 750×, Фиг.5А - с массой покровного слоя 0,1 г/м2, Фиг.5В - с массой покровного слоя 0,01 г/м2.

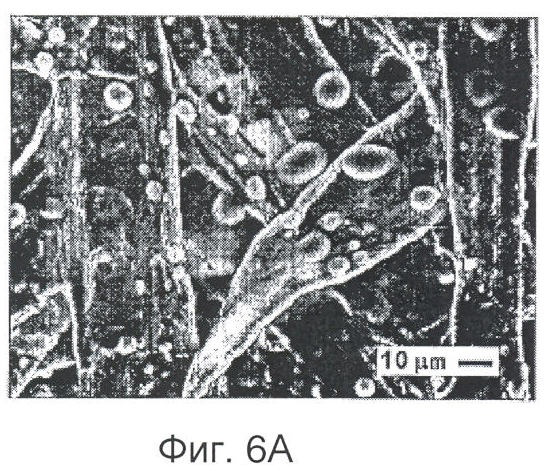

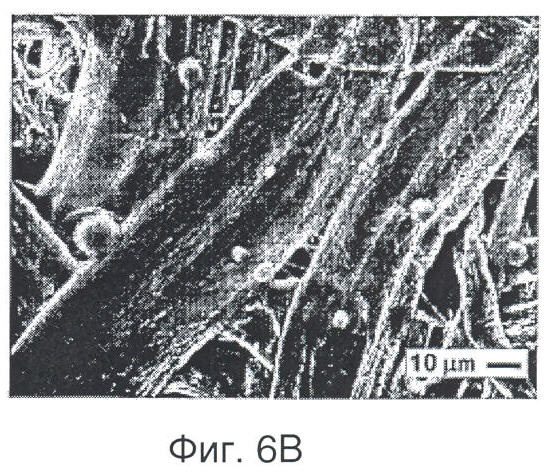

На Фиг.6 показан снимок SEM бумаги, покрытой Р3, с увеличением 750×, Фиг.6А - с массой покровного слоя 0,1 г/м2, Фиг.6В - с массой покровного слоя 0,01 г/м2.

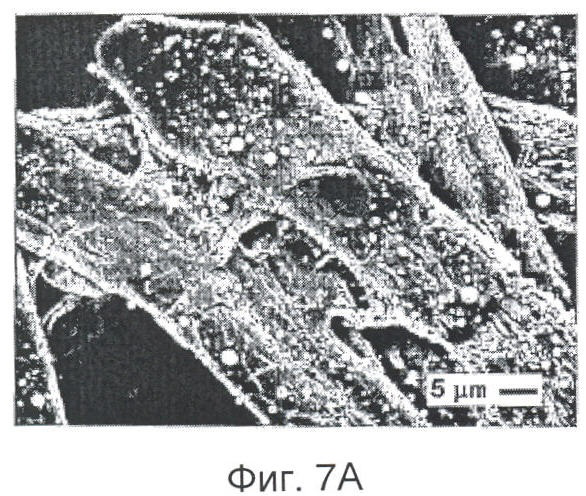

На Фиг.7 показан снимок SEM бумаги, покрытой Р5, с увеличением 1500×, Фиг.7А - с массой покровного слоя 0,1 г/м2, Фиг.7В - с массой покровного слоя 0,01 г/м2.

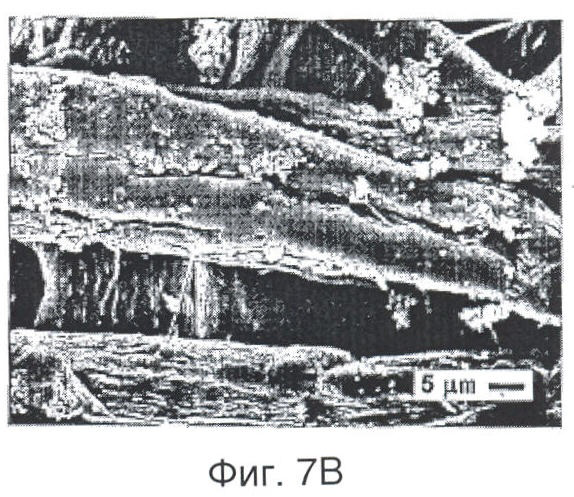

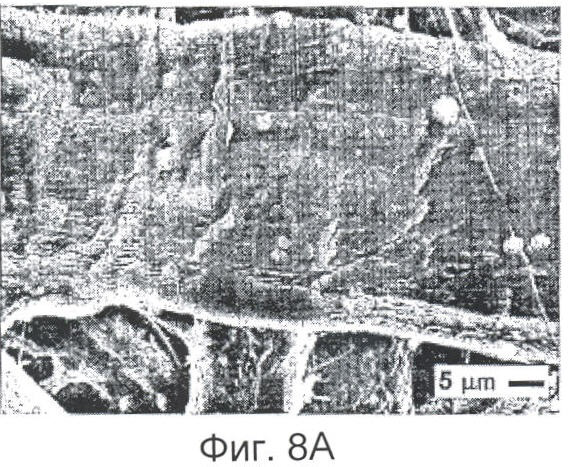

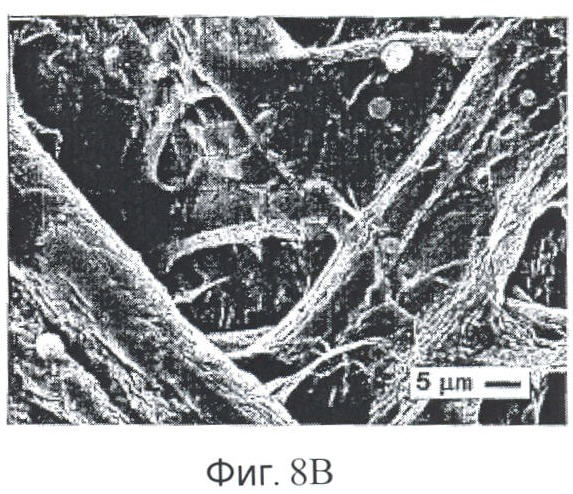

На Фиг.8 показан снимок SEM бумаги, покрытой Р6, с увеличением 1500×, Фиг.8А - с массой покровного слоя 0,1 г/м2, Фиг.8В - с массой покровного слоя 0,01 г/м2.

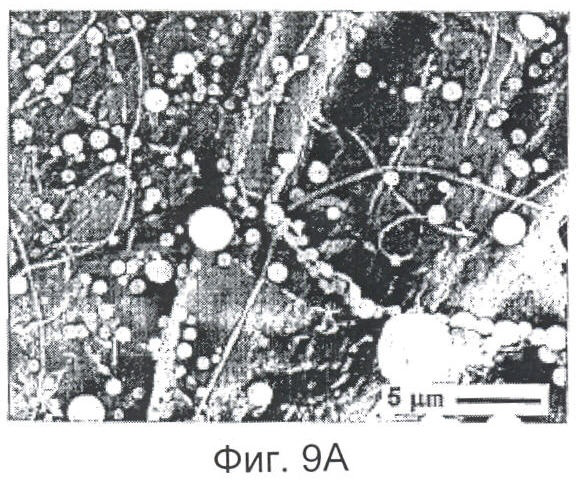

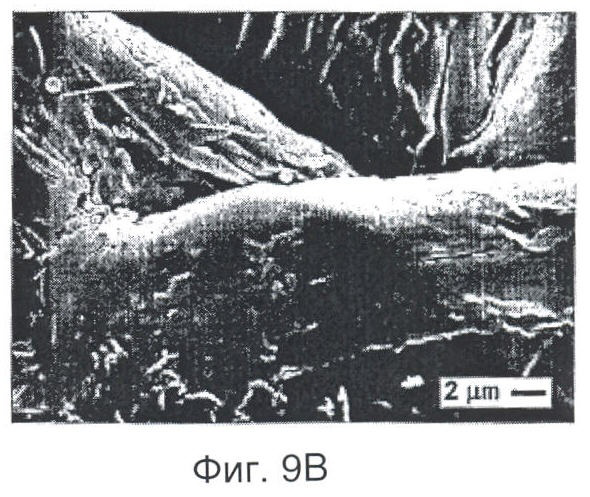

На Фиг.9 показан снимок SEM бумаги, покрытой Р7, с увеличением 3500×, Фиг.9А - с массой покровного слоя 0,1 г/м2, Фиг.9В - с массой покровного слоя 0,01 г/м2.

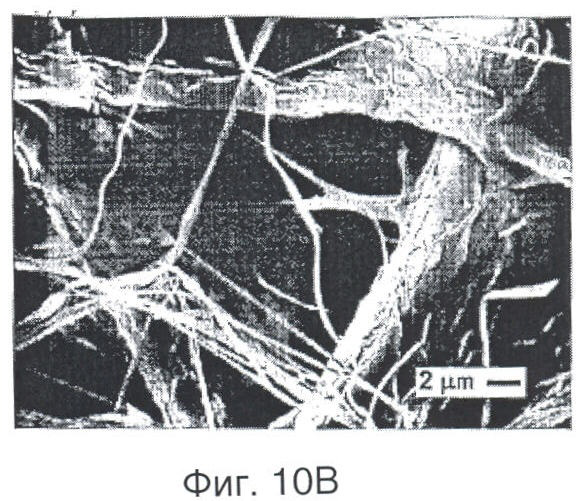

На Фиг.10 показан снимок SEM бумаги, покрытой Р11, с увеличением 3500×, Фиг.10А - с массой покровного слоя 0,1 г/м2, Фиг.10В - с массой покровного слоя 0,01 г/м2.

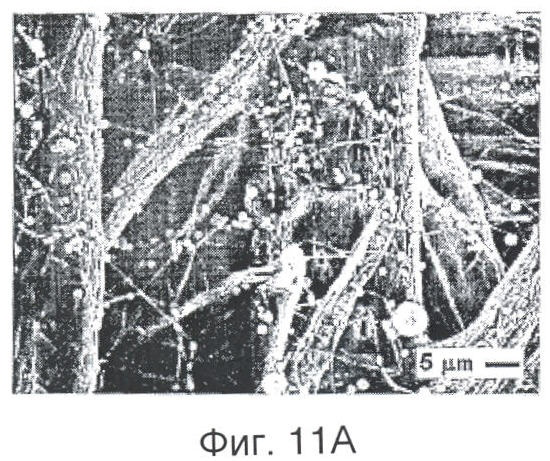

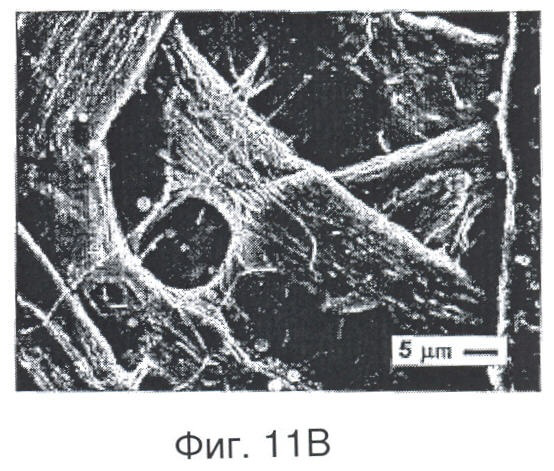

На Фиг.11 показан снимок SEM бумаги, покрытой Р12, с увеличением 1500×, Фиг.11А - с массой покровного слоя 0,1 г/м2, Фиг.11В - с массой покровного слоя 0,01 г/м2.

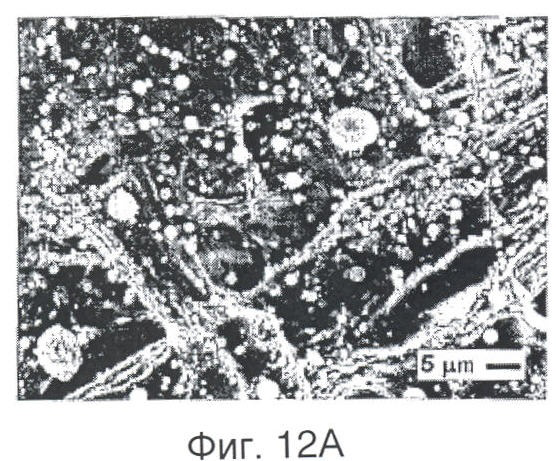

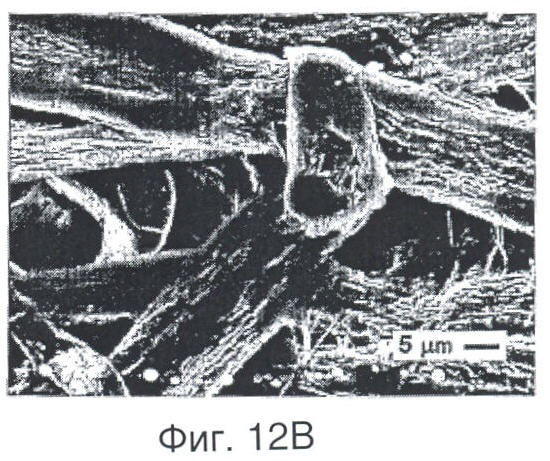

На Фиг.12 показан снимок SEM бумаги, покрытой Р13, с увеличением 1500×, Фиг.12А - с массой покровного слоя 0,1 г/м2, Фиг.12В - с массой покровного слоя 0,01 г/м2.

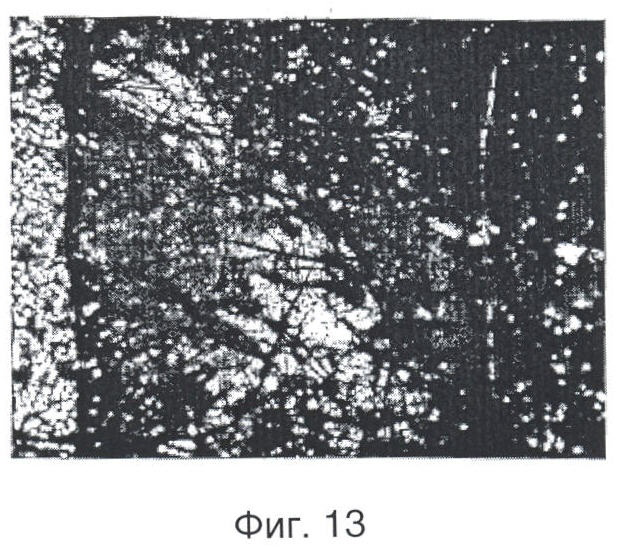

На Фиг.13 показано покрытие из полиэтиленовой (ПЭ) пленки после испытания на расслаивание, Р1-Р13 с обработкой в коронном разряде.

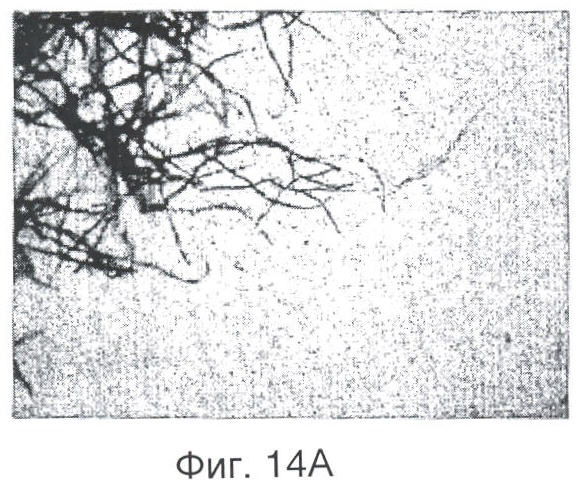

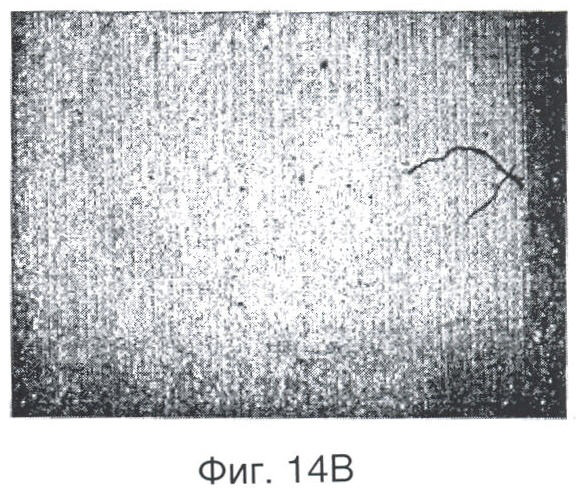

На Фиг.14 показан картон с P3 после испытания на расслаивание. Фиг.14А - без обработки в коронном разряде и Фиг.14В - с обработкой в коронном разряде.

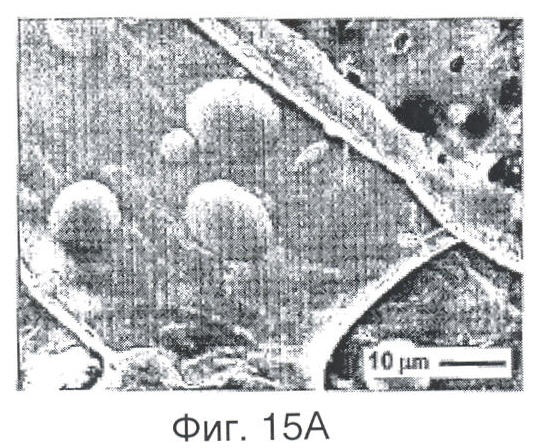

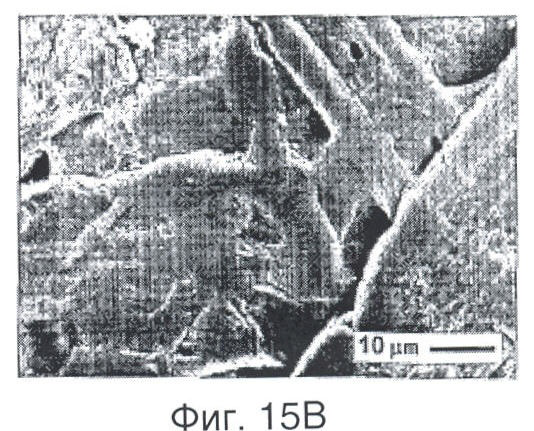

На Фиг.15 показан картон с Р5 после испытания на распаривание. Фиг.15А - без обработки в коронном разряде и Фиг.15В - с обработкой в коронном разряде.

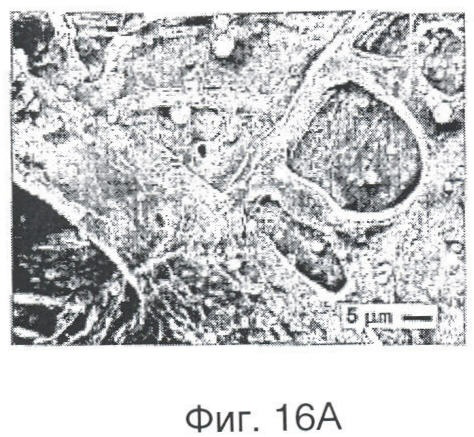

На Фиг.16 показан картон с Р6 после испытания на расслаивание и с обработкой в коронном разряде. Увеличение составляло 1500×.

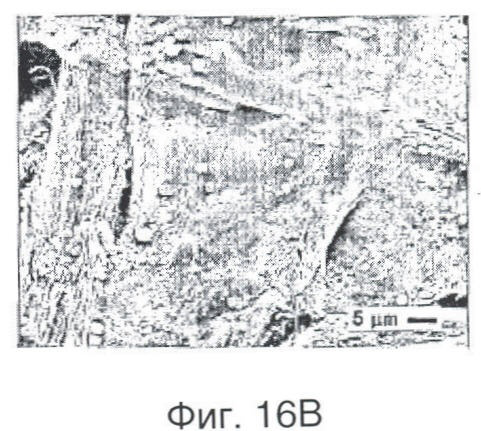

На Фиг.17 показан картон с Р7 после испытания на расслаивание и без обработки в коронном разряде. Увеличение составляло 1500×.

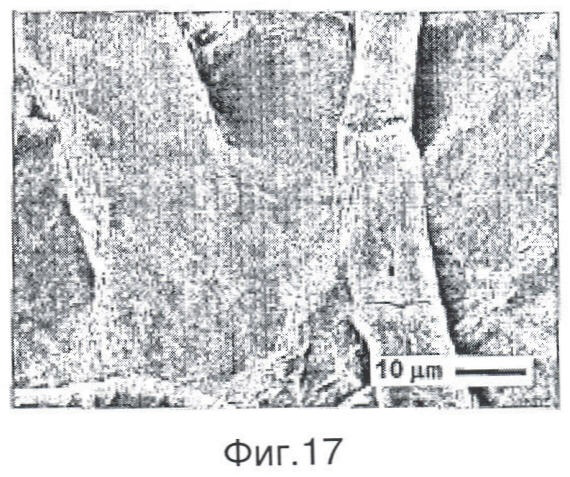

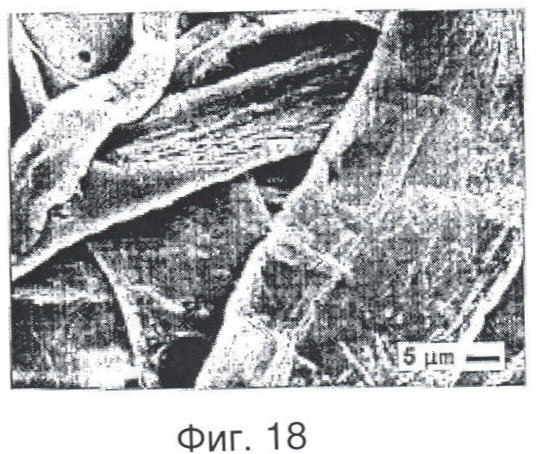

На Фиг.18 показаны снимки SEM после испытания на расслаивание и без обработки в коронном разряде; на Фиг.18А - картон с Р11, увеличение 3500х; на Фиг.18В - картон с Р12, увеличение 1500×; и на Фиг.18С - картон с Р13, увеличение 1500×.

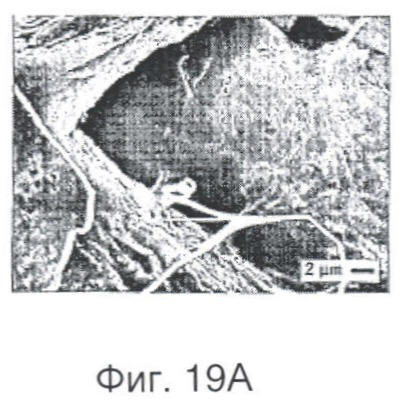

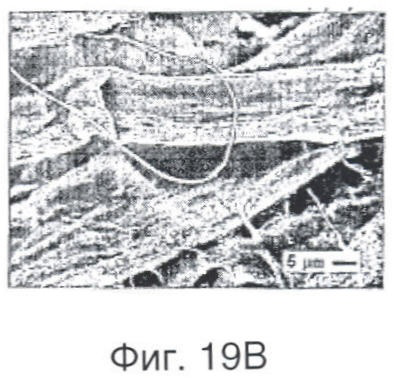

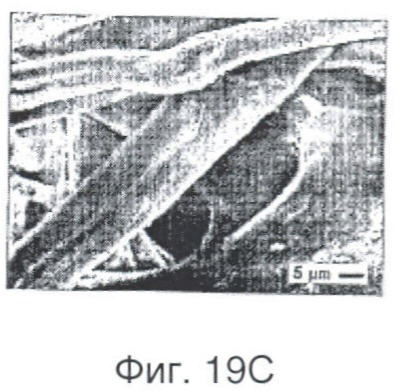

На Фиг.19 показано покрытие из ПЭ пленки после испытания на расслаивание без обработки в коронном разряде, Р1-Р13.

В данной экспериментальной работе грунтование проводили на установке электроспиннинга, такой как показана на Фиг.1. Установка включает вытяжной шкаф, стенки которого, за исключением передней стенки, изготовлены из металлической пластины, чтобы свести к минимуму внешние и внутренние электрические помехи. Внутренние поверхности стенок покрыты стекловолокнистым композиционным материалом. Использованный блок питания представляет собой высоковольтный источник питания типа ВР 50 Simco. Источник питания может вырабатывать как положительное, так и отрицательное напряжение 0-50 кВ.

Установка также включает загрузочную зону, имеющую фильеру и иглу. Игла присоединена к фильере, изготовленной из стекла, с люэровским соединением, источник питания присоединен к металлическому соединению иглы. Загрузочная зона показана на Фиг.2.

В качестве противоэлектрода в загрузочной зоне установлена квадратная медная пластина размером 400 мм × 400 мм × 1 мм. Эта пластина коллектора, поддерживающая субстрат, опирается на пластиковую стойку. Пластина коллектора и загрузочная зона показаны на Фиг.3. К передней части пластины коллектора присоединяют покрываемый субстрат. Субстратом может быть, например, металлический лист или бумага. В проводимых опытах субстратом была ионно-покрытая бумага качества СТМ, картон из целлюлозы, не содержащий древесины с плотностью 225 г/м2.

Подходящие грунтовки выбирали по результатам предварительного испытания. Далее эти грунтовки, обозначенные как Р1-Р13, испытывали на вязкость раствора (Brookfield DV-II+), морфологию (JEOL SEM Т-100), поверхностную энергию (PISARA-оборудование) и адгезию (испытание на расслаивание на Alwetron). Кроме того, проверяли влияние на адгезию обработки загрунтованного бумажного субстрата в коронном разряде.

Были испытаны 13 образцов, то есть Р1-Р13. Символы Р1-Р13 означают:

Р1 → карбоксиметилцеллюлоза

Р2 → димер алкилкетена

Р3 → полиэтиленамин

Р4 → поливиниламин

Р5 → поливиниловый спирт

Р6 → эмульгированный акриловый сополимер

Р7 → этиленовый сополимер

Р11 → поливиниловый спирт, модифицированный этиленовыми группами

Р12 → диэтаноламиноэтан (ДЭАЭ)

Р13 → МСК/С20-С24 -олефин

В → С20-С24-олефин

С → этиленовый сополимер

Е → поливиниламин

G → поливинилацетон

Н → диэтаноламиноэтан (ДЭАЭ)

I → карбонилметилцеллюлоза

Были получены следующие результаты.

Результаты и обсуждение

Пригодность грунтовки для электрораспыления или электроспиннинга

Соответствующие составы растворов грунтовок и параметры способа устанавливали экспериментально. Для каждой грунтовки испытывали несколько составов растворов. Все грунтовки распыляли, или формовали волокна через иглу длиной 5 см размера 18G.

Грунтовки Р5, Р6 и Р11 оказались наиболее пригодными без добавления в раствор для распыления/спиннинга модификаторов морфологии. Грунтовки Р1, Р2, Р3, Р7, Р12 и Р13 также отвечали требованиям, но для них были необходимы добавки. Без добавок они давали капли большого размера, а покрытые площади оказывались очень малыми. При введении добавок покрытая площадь значительно расширялась, а размер капель уменьшался.

Производительность электрораспыления или электроспиннинга

Производительность для каждой грунтовки представлена в Таблице 2. В таблице также указаны другие свойства, использовавшиеся при расчете нормы расхода, а именно, удельный вес раствора, содержание грунтовки в растворе и расход грунтовки. Кроме того, в таблице представлено время, необходимое для получения массы сухого покровного слоя 0,1 г/м2 и 0,01 г/м2.

Во время испытания на расход было нетрудно увидеть, какие из грунтовок подходят для непрерывного грунтования, а какие нет, без внесения каких-либо изменений в раствор или способ. Грунтовки Р2, Р3, Р6 и Р13 оказались неподходящими для непрерывного грунтования, поскольку они загустевали на конце иглы. Зато грунтовки Р1, Р5, Р7, Р11 и Р12 подходили для непрерывного грунтования.

Необходимое время грунтования является всего лишь приблизительным. При измерении производительности предполагали, что вся грунтовка поступает с иглы на пластину коллектора. Однако на практике некоторые частицы пролетают над пластиной, а некоторые крупные капли могут не долетать так далеко. При измерении расхода процесс шел сначала быстрее, затем замедлялся, поскольку уровень раствора и давление в игле уменьшались с течением времени. Таким образом, величины расхода представляют собой средние значения. Площади покрытия определяют визуально, поэтому они также являются приблизительными величинами.

Вязкость растворов грунтовки и морфология загрунтованных картонов

Вязкость использованных растворов грунтовок представляла собой вязкость по Брукфильду. Морфологию осажденных частиц грунтовок измеряли на основе анализа снимков SEM. Снимки SEM, представленные в данном разделе, выбирались произвольно. Помимо вязкости и морфологии в данном разделе показаны и другие параметры способа, такие как напряжение и рабочее расстояние между субстратом и подающим капилляром.

В следующих экспериментах каждый образец обрабатывали отдельно.

Грунтовка Р1

Вязкость раствора составила 370 сПз. Хотя вязкость была высокой, грунтовка Р1 образовывала не волокна, а капли. Размер капель составлял 0,1-0,3 мкм, напряжение и рабочее расстояние были равны ±35кВ и 350 мм соответственно, а диаметр покрытой площади 25 см. Снимок SEM слоя Р1 представлен на Фиг.4.

Грунтовка Р2

Вязкость раствора составила 170 сПз. И снова, хотя вязкость была достаточно высокой, грунтовка Р1 образовывала не волокна, а капли. Размер капель составлял 0,5-6 мкм, напряжение и рабочее расстояние были равны ±30 кВ и 450 мм, соответственно, а диаметр покрытой площади 25 см. Снимок SEM слоя Р2 представлен на Фиг.5.

Грунтовка Р3

Вязкость раствора составила 215 сПз. И в этом случае, хотя вязкость раствора была достаточно высокой, грунтовка давала капли вместо волокон. Капли были очень крупными, и гранулометрический состав также оказался широким. Размер капель составлял 1,2-17 мкм, напряжение и рабочее расстояние были равны ±50 кВ и 350 мм, соответственно, а диаметр покрытой площади 20 см. Снимок SEM слоя P3 представлен на Фиг.6.

Грунтовка Р5

Вязкость раствора составила 193 сПз. И снова, хотя вязкость была достаточно высокой, грунтовки образовывали не волокна, а капли. Размер капель составлял 0,2-1,5 мкм, напряжение и рабочее расстояние были равны ±40 кВ и 400 мм, а диаметр покрытой площади 25 см. Слой Р5 представлен на Фиг.7.

Грунтовка Р6

Вязкость раствора была довольно низкой: 90 сПз, вследствие этого из раствора образовывались капли. Размер капель составлял 0,2-5 мкм, напряжение и рабочее расстояние были равны ±30 кВ и 300 мм, соответственно, а диаметр покрытой площади 35 см. Слой Р6 показан на Фиг.8.

Грунтовка Р7

Вязкость раствора составила 60 сПз. Хотя вязкость была низкой, грунтовка наряду с каплями образовывала и волокна. Образование волокон, возможно, было вызвано использованием добавок. Диаметр волокон составлял приблизительно 0,1 мкм, размер капель составлял 0,5-6 мкм, а напряжение и рабочее расстояние были равны ±30 кВ и 400 мм, соответственно. Площадь, покрытая грунтом, оказалась очень большой. Грунтовка покрывала всю площадь пластины коллектора. Слой Р7 представлен на Фиг.9.

Грунтовка Р11

Вязкость раствора составила 110 сПз. Грунтовка 11 образовывала только тонкие волокна, включая некоторое количество зерен. Диаметр волокон был 0,4-0,1 мкм, а размер зерна 0,8-1,4 мкм. Напряжение и рабочее расстояние были равны ±40 кВ и 400 мм, соответственно, а диаметр покрытой площади составил 24 см. Слой Р11 представлен на Фиг.11.

Грунтовка Р12

Вязкость раствора составила 60 сПз. Хотя вязкость была низкой, грунтовка наряду с каплями образовывала и волокна. Образование волокон, возможно, было вызвано использованием добавок. Размер капель составил 0,5-3 мкм, а диаметр волокон 0,1-0,4 мкм. Напряжение и рабочее расстояние были равны ±20 кВ и 300 мм, соответственно, а направление электрического поля было от отрицательного потенциала к положительному. Диаметр покрытой площади составил 33 см. Слой Р12 представлен на Фиг.12.

Грунтовка Р13

Вязкость раствора составила 310 сПз. Хотя вязкость была достаточно высокой, грунтовка образовывала капли вместо волокон. Размер капель составлял 0,2-2,5 мкм, напряжение и рабочее расстояние были равны ±30 кВ и 250 мм, соответственно, а диаметр покрытой площади составил 18 см. Слой Р13 представлен на Фиг.13.

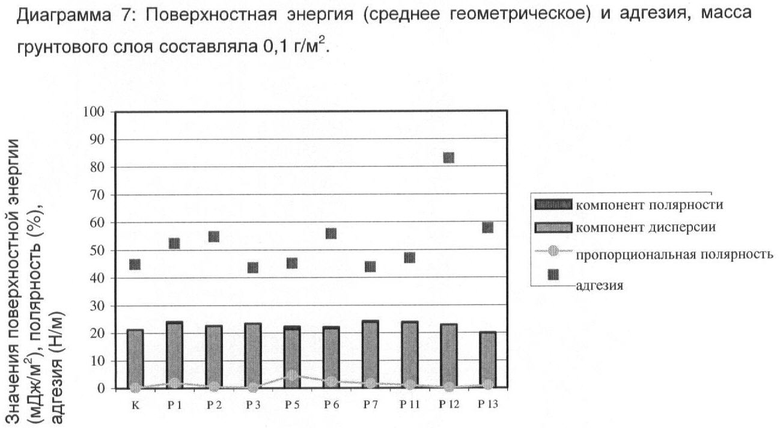

Поверхностная энергия

Критические значения поверхностной энергии представлены на Диаграмме 1. Эти значения поверхностной энергии сравнивали с величиной поверхностной энергии картона. Величины поверхностной энергии всех грунтовок оказались меньше поверхностной энергии картона. На Диаграмме образец К означает картон, а образцы Р1-Р13 - грунтовки, которые были использованы во время предварительных испытаний.

Критические значения поверхностной энергии загрунтованного картона представлены на Диаграмме 2. Величины критической поверхностной энергии загрунтованного картона оказались меньше величины поверхностной энергии самого картона. Значения поверхностной энергии, рассчитанные как среднее геометрическое, даны в Приложении 1.

Для расчета поверхностной энергии использовали по три жидкости, что составляло минимальное количество.

Адгезия грунтовок и способы грунтования

Адгезию измеряли с помощью грунтования бумаги обычным способом (грунтовки B-I) и согласно изобретению (грунтовки Р1-Р13), экструзионного нанесения покрытия из полиэтилена низкой плотности (ПЭНП) и, наконец, измерения силы адгезии между ПЭНП и бумагой. Грунтовки В-1, которыми грунтовали картон обычным намазыванием, с химической точки зрения аналогичны грунтовкам Р1-Р13, соответственно. При грунтовании намазыванием масса грунтовочного слоя получается больше по сравнению с электростатическим способом (>>0,1 г/м2).

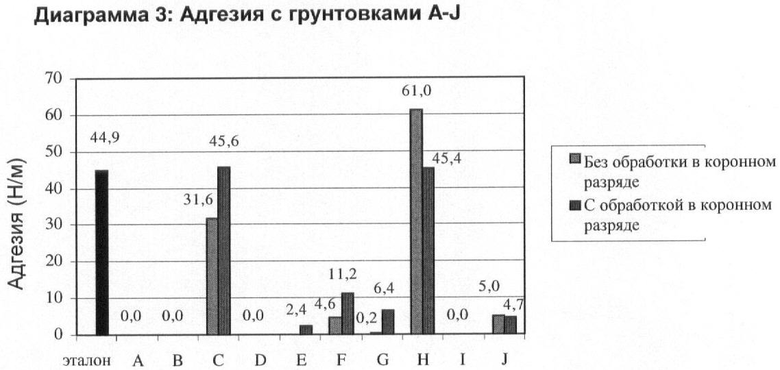

Результаты измерения адгезии грунтовок B-I, нанесенных намазыванием, представлены на Диаграмме 3. Грунтовки B-I, нанесенные намазыванием, давали незначительное улучшение адгезии. Лишь грунтовка Н приводит к улучшению адгезии при экструзионном нанесении покрытия без обработки в коронном разряде.

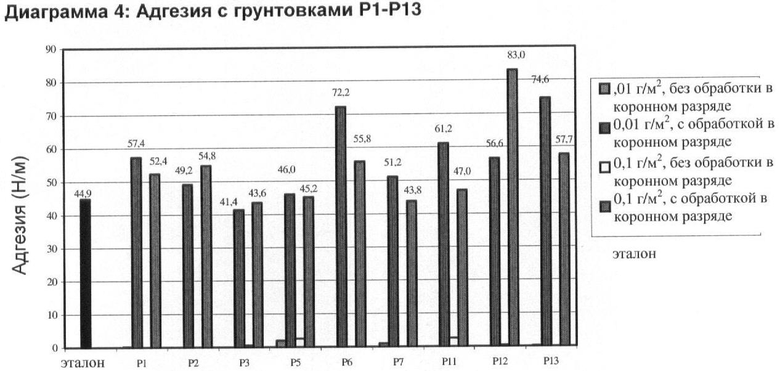

На диаграмме 4 представлена адгезия образцов, у которых масса грунтовочного слоя составляет 0,1 г/м2 и 0,01 г/м2. Грунтование проводили с помощью электростатического нанесения покрытия. В случае грунтовок Р1-Р13 для улучшения адгезии потребовалась обработка в коронном разряде. Когда обработка в коронном разряде не применялась, адгезия была равна нулю практически для каждой грунтовки. Грунтовки Р1, Р6, Р11 и Р13, особенно с массой грунтового слоя 0,01 г/м2, и Р12, особенно с массой грунтового слоя 0,1 г/м2, значительно улучшают адгезию. Грунтовка Р7 с массой покровного слоя 0,01 г/м2 и грунтовка Р2 с массой покровного слоя 0,1 г/м2 также являются хорошими усилителями адгезии.

Эталоном на обеих диаграммах является покрытый ПЭ картон с обработкой в коронном разряде и без использования грунтовки.

Каждая грунтовка имеет индивидуальную массу покровного слоя, приводящую к максимальной адгезии.

Грунтовки прикреплялись к картону и ПЭ пленке, когда при экструзионном нанесении покрытия использовали обработку в коронном разряде. Данный факт проиллюстрирован на Фиг.14. Снимок сделан после испытания на расслаивание на окрашенной иодом поверхности ПЭ пленки. Только грунтовки Р3 и Р6 с массой грунтового слоя 0,1 г/м2 присоединялись к ПЭ пленке лишь частично.

Когда при экструзионном нанесении покрытия не применяли обработку в коронном разряде, грунтовки не приводили к усилению адгезии, поскольку не прикреплялись к ПЭ пленке. На Фиг.15 показана ПЭ пленка после испытания на расслаивание. Какая-то часть целлюлозы закреплена на поверхности ПЭ, но большая ее часть не прикрепляется к ПЭ без обработки в коронном разряде.

На следующих чертежах представлены снимки SEM после испытания на расслаивание. Эти снимки SEM сделаны со стороны картона. Таким образом, при сравнении со снимками SEM, сделанными сразу после грунтования, эти снимки показывают морфологические изменения после экструзионного нанесения покрытия. Морфология P3 не меняется, если при экструзионном нанесении покрытия не используют обработку в коронном разряде. Когда использовалась обработка в коронном разряде, грунтовка была распределена по поверхности картона. На Фиг.16 снимок справа сделан в зоне, которая не прикреплена к ПЭ пленке. Зоны, где картон, загрунтованный P3, прикрепляется к ПЭ пленке, выглядят аналогично Фиг.14.

Картон с грунтовкой Р5 также частично прикрепляется к ПЭ пленке. Снимок справа на Фиг.17 сделан в зоне, где картон не прикреплен к ПЭ. Морфология грунтовки Р5 незначительно изменяется во время экструзионного нанесения покрытия, несмотря на применение обработки в коронном разряде.

Морфология загрунтованного Р6 менялась во время экструзионного нанесения покрытия, если применяли обработку в коронном разряде. Р6 распределяется по поверхности картона. Фиг.18 сделана в зоне, где отсутствует прикрепление к ПЭ. Возможно, масса грунтового слоя 0,1 г/м2 является чрезмерно большой, потому что картон с Р6 не прикреплен к ПЭ должным образом.

Морфология Р7 значительно изменяется при экструзионном нанесении покрытия. Волокно прикрепляется к поверхности картона, немного распределяется и, возможно, впитывается (Фиг.19). При этом морфология Р8 при экструзионном нанесении покрытия меняется незначительно (Фиг.20).

Морфология Р11, Р12 и Р13 значительно изменяется во время экструзионного нанесения покрытия (Фиг.21). Все эти грунтовки прикрепляются к поверхности картона, грунтовки распределяются и, возможно, впитываются в поверхность картона.

Морфологические изменения в процессе экструзии зависят от грунтовок. Только связь результата с использованием грунтовок, что уже подтверждено испытаниями на расслаивание, объясняет тот факт, что обработка в коронном разряде при экструзионном способе значительно улучшает адгезию.

Выводы

Данная работа подтверждает, что электростатические способы нанесения покрытия пригодны для грунтования. Достигается улучшение адгезии по сравнению со стандартным грунтованием с помощью намазывания. Меньшие массы грунтового слоя дают даже лучшую адгезию, чем большие массы грунтового слоя. Однако предпочтительно, чтобы грунтовки были подвергнуты обработке в коронном разряде при экструзионном нанесении покрытия при покрытии бумаги полиэтиленом. Результаты адгезии показывают, что каждая грунтовка имеет индивидуальную массу грунтового слоя, обеспечивающую максимальную адгезию.

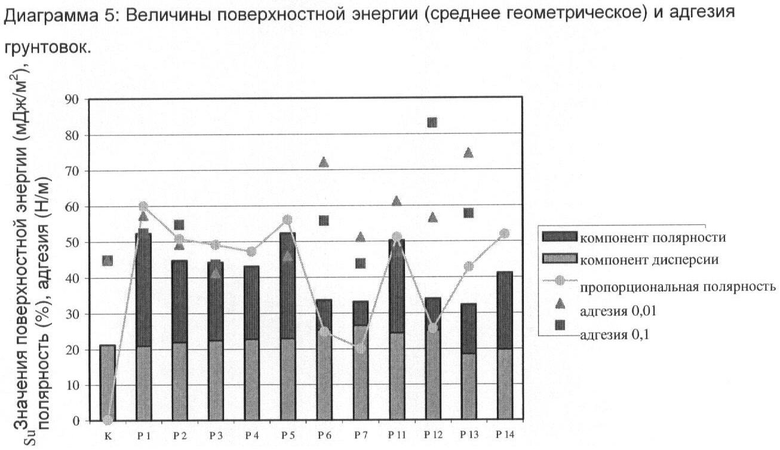

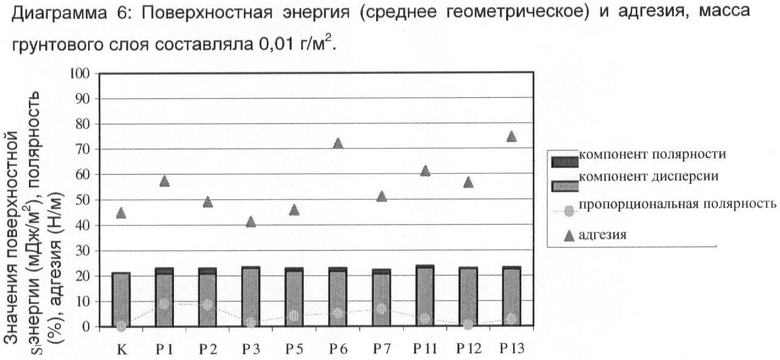

Корреляция между величиной поверхностной энергии и адгезией представлена на Диаграммах 5-7. Из этих диаграмм можно видеть, что низкая полярность приводит к улучшению адгезии.

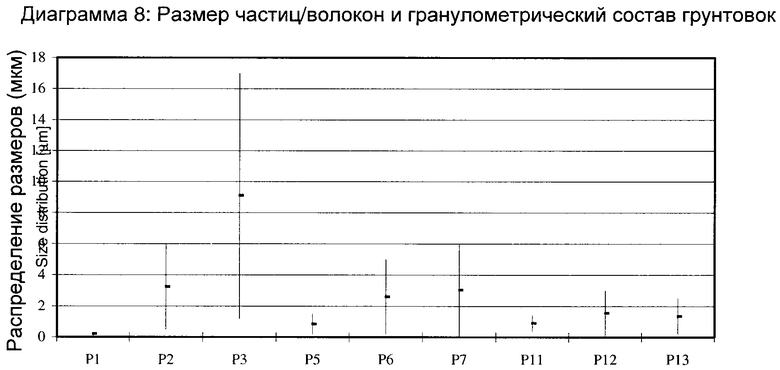

На диаграмме 8 представлено гранулометрическое распределение для каждого грунтовочного слоя. На основании рассмотренного выше можно заключить, что размеры частиц влияют на адгезию. Таким образом, грунтовка Р12 обладает очень хорошими адгезионными свойствами, поскольку она имеет низкий эквивалент полярности и небольшой размер частиц. Возможно, влияние размера частиц основано на том факте, что чем меньшего размера образуются частицы, тем больше адгезивных участков приходится на площадь на поверхности картона.

Помимо полярности грунтовки и размера частиц, адгезионные свойства изменяются также в зависимости от массы грунтовочного слоя. Одни грунтовки лучше усиливают адгезию при массе грунтовочного слоя 0,01 г/м2, чем при массе грунтовочного слоя 0,1 г/м2, другие же лучше усиливают адгезию при массе грунтовочного слоя 0,1 г/м2.

Приложение 1

Величины поверхностной энергии картона в виде среднего геометрического грунтовок Р1-Р14 и загрунтованных картонов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТЫХ ПОДЛОЖЕК | 2012 |

|

RU2560349C2 |

| Способ получения грунтовочного слоя на изделиях из древесины | 1990 |

|

SU1825666A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАБЖЕННОЙ ДЕКОРОМ НЕСУЩЕЙ ПЛИТЫ | 2014 |

|

RU2630765C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ ИЗ ПОЛИКАРБОНАТА | 2014 |

|

RU2561406C1 |

| СОСТАВ ДЛЯ ГРУНТОВАНИЯ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ (ЕГО ВАРИАНТЫ) | 1998 |

|

RU2142974C1 |

| САМОКЛЕЯЩИЙСЯ СЛОИСТЫЙ МАТЕРИАЛ | 2006 |

|

RU2350479C1 |

| СПОСОБ ПЕЧАТИ НА ПЛИТАХ | 2012 |

|

RU2598308C2 |

| ГРУНТОВКА ФОСФАТИРУЮЩАЯ | 1997 |

|

RU2142970C1 |

| СПОСОБ ХУДОЖЕСТВЕННО-ДЕКОРАТИВНОЙ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2179931C1 |

| СПОСОБ ПРИМЕНЕНИЯ ФТОРПОЛИМЕРНОГО ПОРОШКОВОГО ПОКРЫТИЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ И ПОКРЫТИЯ | 2005 |

|

RU2411273C2 |

Изобретение может быть использовано для нанесения покрытий на бумажный или картонный субстрат, который является предшественником готовой бумаги, картона, полотна, листа фибрового картона. Субстрат приводят в контакт с грунтовкой, подаваемой из источника грунтовки. Осуществляют электростатическое осаждение грунтовки субстрата посредством электропрядения. Обеспечивается высокая однородность осаждения, в том числе и на труднодоступных неровных поверхностях. 18 з.п. ф-лы, 33 ил., 3 табл.

1. Способ грунтования бумажного или картонного субстрата, включающий приведение субстрата в контакт с грунтовкой, подаваемой из источника грунтовки, и осаждение грунтовки на субстрат, отличающийся тем, что включает электростатическое осаждение посредством электропрядения.

2. Способ по п.1, отличающийся тем, что, по меньшей мере, часть грунтовки находится в форме волокон, диспергированных в газовой фазе.

3. Способ по п.1 или 2, отличающийся тем, что волокна образуются из раствора или эмульсии грунтовочного материала в растворителе или эмульсионной среде.

4. Способ по п.2, отличающийся тем, что средний диаметр волокон составляет от 0,05 до 1,0 мкм, предпочтительно от 0,1 до 0,5 мкм.

5. Способ по п.3, отличающийся тем, что содержание грунтовочного материала в растворе составляет от 5 до 50 мас.%, предпочтительно от 20 до 45 мас.%.

6. Способ по п.3, отличающийся тем, что вязкость раствора составляет от 40 до 400 сПз, предпочтительно от 50 до 200 сПз.

7. Способ по п.3, отличающийся тем, что растворитель выбран из водных систем растворителей и, предпочтительно, представляет собой воду или смесь, содержащую воду и спирт.

8. Способ по п.1, отличающийся тем, что грунтовочный материал выбран из группы, состоящей из природных полимеров, полиспиртов, металлоорганических соединений и синтетических полимеров.

9. Способ по п.8, отличающийся тем, что грунтовочный материал представляет собой синтетический полимер, а именно, гомо- или сополимер.

10. Способ по п.9, отличающийся тем, что синтетический полимер является акриловым сополимером, предпочтительно эмульгированным в водной эмульсионной среде.

11. Способ по п.10, отличающийся тем, что указанный акриловый полимер осаждают на субстрат до толщины 0,002-0,05 г/м2, предпочтительно 0,006-0,02 г/м2, наиболее предпочтительно около 0,01 г/м2.

12. Способ по п.8, отличающийся тем, что грунтовкой является диэтаноламиноэтан.

13. Способ по п.12, отличающийся тем, что диэтаноламиноэтан осаждают на субстрат до толщины 0,02-0,5 г/м2, предпочтительно 0,06-0,2 г/м2, наиболее предпочтительно около 0,1 г/м2.

14. Способ по п.1, отличающийся тем, что грунтовка также содержит добавку для модификации морфологии частиц грунтовки на субстрате.

15. Способ по п.14, отличающийся тем, что добавка представляет собой растворимый полимер, предпочтительно полиэтиленоксидный полимер.

16. Способ по п.1, отличающийся тем, что электростатическая сила, выраженная как напряжение, деленное на расстояние между субстратом и источником грунтовки, возведенное в квадрат, составляет от 0,02 до 4,0 В/мм2, предпочтительно, от 0,2 до 0,5 В/мм2.

17. Способ по п.16, отличающийся тем, что электростатическое напряжение составляет от 10 до 50 кВ, предпочтительно от 20 до 40 кВ, а расстояние между источником грунтовки и субстратом составляет от 100 до 1000 мм, предпочтительно от 200 до 500 мм, наиболее предпочтительно такое, чтобы электрическое поле составляло от 1 до 4 кВ/см.

18. Способ по п.1, отличающийся тем, что загрунтованный субстрат подвергают обработке в пламени или в коронном разряде перед нанесением на него покрывающего вещества.

19. Способ по п.18, отличающийся тем, что загрунтованный субстрат подвергают обработке в коронном разряде перед нанесением на него покрывающего вещества.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4044404 A, 30.08.1977 | |||

| US 4043331 A, 23.08.1977 | |||

| Способ изготовления бумаги для грунтованных обоев | 1975 |

|

SU557134A1 |

| ВОДНАЯ СУСПЕНЗИЯ ИЗ МИНЕРАЛОВ, И/ИЛИ НАПОЛНИТЕЛЕЙ, И/ИЛИ ПИГМЕНТОВ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СРЕДСТВО ДЛЯ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ БУМАГИ, ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД И ДРЕВЕСНОЙ МАССЫ ОТ ВРЕДНЫХ ВЕЩЕСТВ | 1990 |

|

RU2074869C1 |

Авторы

Даты

2010-10-10—Публикация

2006-02-24—Подача