1

Изобретение относится к способам изготовления бумаги для обоев и может быть использовано в бумажном производстве при выработке бумаги для грунтованных обоев, предназначенной для нанесения красочного покрытия с помошью современных бумагокрасильных машин.

Используемая в настоящее время бумага для обоев имеет склонность к пожелтению под воздействием окружающего возду- ха и ультрафиолетовых лучей, что приводит к нежелательному изменению цвета обоев. Это обусловлено большим содержанием лигнина в древесной массе, составляющей основу композиционного состава бумаги.

Для увеличения светопрочности обЪеа бумагу подвергают процессу предварительной поверхностной окраски (грунтованию; с применением в составе красочной суспензии светопрочных пигментов. Загрунтованная обойная бумага должна обеспечивать более гладкую, по сравнению с основой, равномерно абсорбирующую водноклеевые краски, поверхность.

2

Известен способ изготовления бумага для обоев, согласно которому небелеиук: сульфктн2,Ю целлюлозу, входящую с .:j:visiO зицию бумаги, размалывают до Расход гидрофобизируюших веществ ш способу составляет 1,,0% к массе абсолютно сухого волокна. Далее вводят наполнитель в количестве 7,3-20% к acсе абсолютно сухого волокна.

Фиксацию клея ка волокне ведут коагулянтом (например глиноземом) при рН бумажной массы 5,5-5,7. Средняя темпера-тура первых пяти сушильных цилиндров рана . Дальнейшая сушка бумажного полотна ведется при средней температуре сушильных цилиндров, равной 100-120

IJБумага для обоев, выработанная из бумажной массы, имеющей низкий градус помола и включающей большое количество гидрофобизирующих веществ и малое количество наполнителя, имеет неравномерную капиллярно-пористую структуру и неравномерную по длине полотна гидрофобность, что отрицательно влияет на процесс воеприятия и закрепления водно-клеевой краски при нанесении красочного покрытия на бумагу для обоев.

Целью настоящего изобретения являет.ся улучшение красковосприятия и закрепления водно-клеевой краски на поверхности бумаги для обоев.

Указанная цель достигается тем, что размо небеленой сульфитной целлюлозы ведут до 32-35°ШР, гидрофобизируюшее вещество вводят в количестве 1-1,25% от массы абсолютно сухого волокна, осаждают его при рН 5-6,5, а наполнитель вводят в количестве 30-35% от массы абсолютно сухого волокна.

Пример 1. Размол небеленой сульфитной целлюлозы ведут до 32°ШР, затем целлюлозу смешивают с белой древесной массой и вводят гидрофобизируюшее вешест30 в количестве 1,10% к массе абсолютно сухого волокна. Фиксация клеевых частиц на волокне осуществляется введением глинозема при рН бумажной массы, равной 5,0. Затем вводят каолин в количестве 30% по отношению к абсолютно сухому волокну. Первый период сушки бумажного полотна ведут при средней температуре сушильных цилиндров 80°С, второй период сушки при 100°С.

Пример 2. Размол небеленой сульфитной целлюлозы ведут до 35°ШР, затем целлюлозу смешивают с белой древесной массой и вводят гидрофобизирующее вещество в количестве 1,25% к массе абсолютно сухого волокна, осаждение клея на волокно ведут алюминатом натрия до напэлнения бумажной массы при рН 6,5. Наполнитель вводят в количестве 35% к массе абсолютно сухого волокна, а средняя температура первого периода сушки (первых пяти цилиндров) равна 85°С, средняя температура остальных бумагосушильных цилиндров равна 115°С.

Пример 3. Размол небеленой сульфитной целлюлозы ведут до 33°ШР, затем целлюлозу смешивают с белой древесной массой и вводят гидрофобизирующее вещество в количестве 1,15% к массе абсолютно сухого волокна, осаждение клея на волокне ведут до наполнения бумажной массы при рН 5,5. Наполнитель вводят в количестве 32,5% к массе абсолютно сухого волокна, а средняя температура первого периода сушки {первых пяти цилиндров) равна 90°С, средняя температура остальных цилиндров равна 120°С.

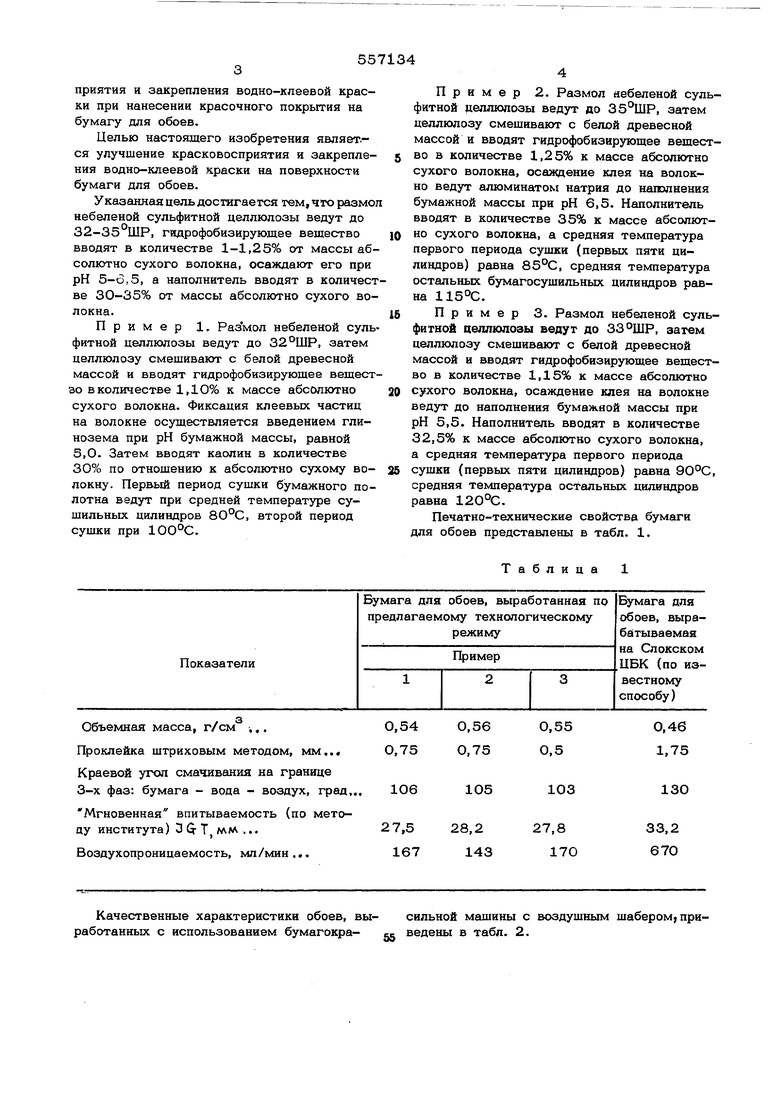

Печатно-технические свойства бумаги для обоев представлены в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1970 |

|

SU281151A1 |

| Способ изготовления газетной бумаги | 1981 |

|

SU1004511A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ изготовления бумаги санитарно-гигиенического и бытового назначения | 1980 |

|

SU870555A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1283274A1 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| Способ изготовления крепированной бумаги | 1989 |

|

SU1654408A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| Способ подготовки бумажной массы | 1977 |

|

SU699067A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

Краевой угол смачивания на границе 3-х фаз: бумага - вода - воздух, град,.. Мгновенная впитываемость (по методу института) D (т Т длм... Воздухопроницаемость, мл/мин...

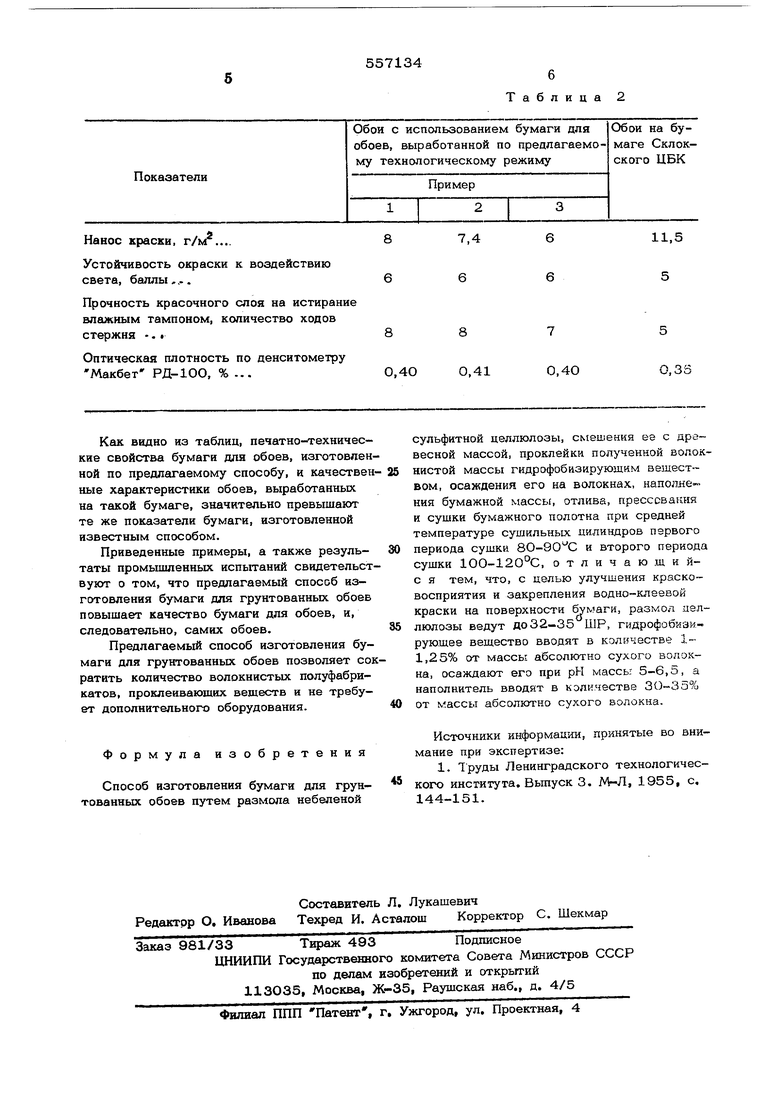

Качественные характеристики обоев, выработанных с использованием бумагокра- «

130

33,2 670

сильной машины с воздушным шабером, приведены в табл. 2. 1О6105103 27,528,227,8 167143170

Прочность красочного слоя на истирание

влажным тампоном, количество ходов

стержня ..

Оптическая плотность по денситометру

Макбет РД-ЮО, %...

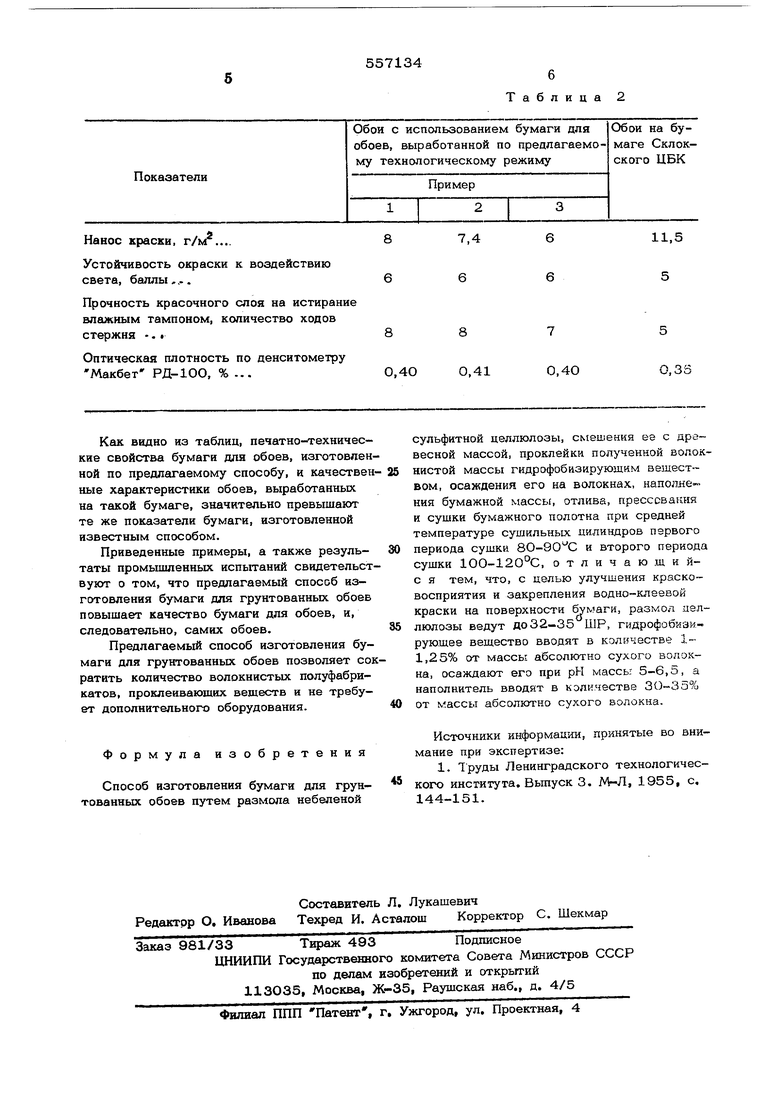

Как видно из таблиц, печатно-технические свойства бумаги для обоев, изготовленной по предлагаемому способу, и качественные характеристики обоев, выработанных на такой бумаге, значительно превышают те же показатели бумаги, изготовленной известным способом.

Приведенные примеры, а также результаты промышленных испытаний свидетельствуют о том, что предлагаемый способ изготовления бумаги для грунтованных обоев повышает качество бумаги для обоев, и, следовательно, самих обоев.

Предлагаемый способ изготовления бумаги для грунтованных обоев позволяет сократить количество волокнистых полуфабрикатов, проклеивающих вешеств и не требует дополнительного оборудования.

Формула изобретения

Способ изготовления бумаги для грунтованных обоев путем размола небеленой

Таблица 2

7 0,4О

5

0,35

сульфитной целлюлозы, смешения ее с древесной массой, проклейки попученной волокнистой массы гидрофобизируюшйм везяеством, осаждения его на волокнах, иаполнения бумажной массы, отлива, пресссвакия и сушки бумажного полотна при средней температуре сушильньис дипиндров первого периода сушки вО-ЭО С и второго периода сушки 100-120°С, отличаю.щи йс я тем, что, с целью улучшения красковосприятия и закрепления водно-клеевой краски на поверхности бумаги, размол деллюлозы ведут до 32-35 ШР, гидрофобизирую.щее вещество вводят в колЕ1честве 11,25% от массы абсолютно сухого волокна, осаждают его при рН массы 5-6,5, а наполнитель вводят в кэлкяестве от массы абсолютно сухого волокна.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-05-05—Публикация

1975-08-13—Подача