Изобретение относится к области электрофизических и электрохимических методов обработки и может быть использовано при электрохимической размерной обработке нежестких заготовок в импульсно-циклическом режиме.

В известном способе электрохимической размерной обработки по патенту США №3769194, В 23 Н 1/00, опубл. 1973 г. 30 сент. Том 915, №5 обработку осуществляют подвижным вдоль направления подачи электролита электродом-инструментом при постоянном напряжении на электродах. В этом случае нестабильность параметров электролита (зашламленность, газонаполнение, температура) в межэлектродном промежутке по длине электрода-инструмента не влияет на точность электрохимического формообразования и по длине цилиндрического отверстия будет снят одинаковый припуск, т.к. каждый участок обрабатываемой поверхности заготовки обрабатывается последовательно всеми участками катодной поверхности электрода инструмента по мере его перемещения в процессе обработки по длине отверстия.

Однако существенным недостатком известного способа является низкая производительность процесса обработки, т.к. каждый участок обрабатываемой поверхности заготовки обрабатывается последовательно по мере перемещения электрода-инструмента по длине отверстия.

В известном способе электрохимической обработки по кн. Оборудование для размерной электрохимической обработки деталей машин. / Под ред. проф. Ф.В.Седыкина. - М.: Машиностроение, 1980, - стр.261-262, обработку осуществляют неподвижным электродом инструментом при постоянном напряжении на электродах. В этом случае способ обеспечивает максимальную производительность процесса, т.к. вся поверхность заготовки обрабатывается одновременно.

Однако существенным недостатком известного способа является низкая точность обработки из-за нестабильности параметров электролита в межэлектродном зазоре по длине межэлектродного промежутка. В результате увеличения зашламленности, газонаполнения и температуры электролита по длине заготовки уменьшится его электропроводность и при обработке цилиндрического отверстия неподвижным электродом-инструментом по длине заготовки будет снят разный припуск.

Отмеченные недостатки могут быть устранены путем электрохимической обработки заготовок в импульсно-циклическом режиме, когда вся поверхность заготовки обрабатывается одновременно без снижения точности обработки.

В известном способе размерной электрохимической обработки заготовок по А.с. СССР №260787 В 23 Н 1/00, опубл. 1970 г, обработку ведут в импульсно-циклическом режиме в следующей последовательности. Сначала электрод-инструмент подводят к обрабатываемой поверхности заготовки до электрического контакта с ней, что соответствует нулевому межэлектродному зазору, а затем отводят на максимальный промывочный зазор, после чего электрод-инструмент подводят к обрабатываемой поверхности на минимальный - рабочий зазор и подают импульс рабочего тока, а затем электрод-инструмент подводят к обрабатываемой поверхности заготовки до электрического контакта с ней. Далее цикл обработки повторяется.

Таким образом, промывка зоны обработки на максимальном межэлектродном зазоре увеличивает эффективность выноса продуктов анодного растворения из зоны обработки, а подача импульса рабочего тока - увеличивает степень копирования электрода-инструмента на обрабатываемой поверхности, т.е. увеличивает точность обработки.

Недостатком известного способа является низкая точность расчета величины рабочего зазора, что увеличивает вероятность коротких замыканий в процессе обработки.

Известный способ размерной электрохимической обработки в импульсно-циклическом режиме по А.с. СССР №323243 В 23 Н 1/00, опубл. 1972 г свободен от указанного недостатка. В известном способе обработку ведут в следующей последовательности. Сначала электрод-инструмент подводят к обрабатываемой поверхности до электрического контакта с ней, что соответствует нулевому межэлектродному зазору - δ0, а затем отводят на минимальный рабочий - зазор - δр и подают импульс рабочего тока, а затем электрод-инструмент отводят на максимальный - промывочный зазор - δпр и осуществляют промывку зоны обработки от продуктов анодного растворения. Далее цикл обработки повторяется.

Таким образом отвод электрода-инструмента на рабочий зазор -δр после его электрического контакта с рабочей поверхностью заготовки значительно увеличивает точность установления величины рабочего зазора, что значительно снижает вероятность коротких замыканий в процессе обработки.

Рассмотренные процессы размерной электрохимической обработки нашли широкое применение при обработке полостей штампов и пресс-форм, однако при снижении жесткости заготовок эффективность их использования резко снижается, а при обработке заготовок печатных схем их использование нецелесообразно.

В известном способе размерной электрохимической обработки заготовок в проточном электролите по А.с. СССР №288964 В 23 Н 1/00, опубл. 1971 г, выбранном автором за прототип, как наиболее близкий по своей технической сущности и достигаемому эффекту, обработку ведут в импульсно-циклическом режиме, осуществляя в паузах изменение направления тока электролита в межэлектродном зазоре путем реверсирования электродвигателя гидронасоса. Известный способ обеспечивает более высокую точность обработки нежестких заготовок, которая увеличивается за счет компенсации погрешности предыдущего цикла обработки на последующем, при изменении направления подачи электролита в межэлектродный зазор на противоположное.

Однако недостатком этого способа является частичная компенсация погрешности обработки за счет влияния зашламленности, газонаполнения и температуры по длине зазора на точность обработки, т.к. при реверсировании двигателя гидронасоса часть отработанного электролита вновь попадает в зону обработки и нарушается гидродинамический режим в межэлектродном промежутке.

Изобретение направлено на повышение точности обработки нежестких заготовок печатных схем.

Это достигается тем, что в известном способе размерной электрохимической обработки заготовок в проточном электролите электродом-инструментом в импульсно-циклическом режиме, при котором в процессе обработки периодически изменяют направление подачи электролита в межэлектродный зазор, изменение направления подачи электролита осуществляют путем поворота заготовки совместно с электродом-инструментом вокруг оси, перпендикулярной направлению подачи электролита во время пауз между импульсами технологического тока, причем угол поворота выбирают из соотношения:

ϕ=(2n-1)π/Кц-1,

где ϕ - угол поворота обрабатываемой заготовки и электрода-инструмента;

n - целое положительное число;

Кц - число циклов обработки.

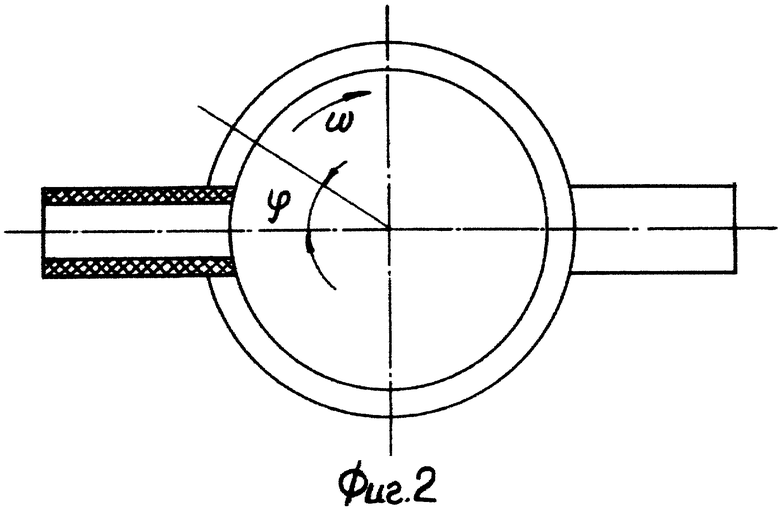

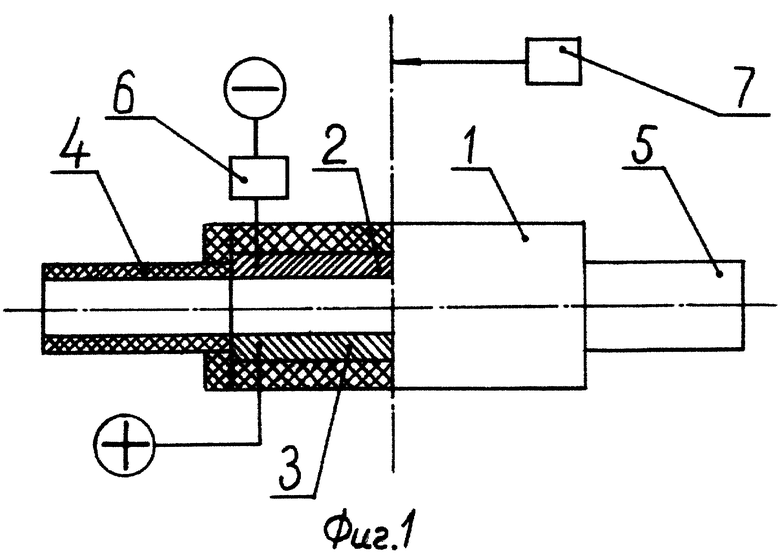

Сущность изобретения поясняется чертежом, где на фиг.1 представлена схема обработки; на фиг.2 - плановая проекция.

Позиции на чертеже обозначают: корпус приспособления - 1; электрод-инструмент с негативным токопроводящим рисунком печатной схемы - 2; заготовка печатной схемы - 3; штуцер для подвода электролита - 4; штуцер для отвода электролита - 5; коммутатор - 6; электродвигатель с редуктором - 7. Синхронный поворот заготовки и электрода-инструмента позволяет периодически изменять направление подачи электролита в межэлектродный промежуток и тем самым добиться более полной компенсации погрешности обработки по длине обрабатываемой заготовки, т.к. погрешность обработки от предыдущего цикла устраняется на последующих. Участки обрабатываемой поверхности заготовки, первоначально находящиеся в зоне выхода электролита из межэлектродного промежутка, т.е. в зоне меньшей скорости анодного растворения материала, постепенно перемещаются в зону входа электролита, т.е. в зону большей скорости анодного растворения. За время обработки результирующий поворот заготовки выбирают таким образом, чтобы участки обработки сместились относительно входа и выхода электролита на угол, равный π или кратный нечетному числу π. Тогда угол поворота заготовки совместно с электродом-инструментом вокруг оси, перпендикулярной направлению подачи электролита во время пауз между импульсами технологического тока, выбирают из соотношения:

ϕ=(2n-1)π/Кц-1.

Таким образом обработку заготовки осуществляют одновременно по всей поверхности, а влияние зашламленности, газонаполнения и температуры электролита по длине заготовки на точность обработки компенсируют изменением направления подачи электролита в межэлектродный зазор. Процесс обработки осуществляют в следующей последовательности.

В исходном положении в корпусе 1 приспособления установлены электрод-инструмент с негативным токопроводящим рисунком печатной схемы 2 и заготовка печатной схемы 3. На корпусе 1 закреплены штуцер 4 для подвода электролита и штуцер 5 для отвода электролита. Через коммутатор 6, минус источника питания периодически подключают к электроду инструменту 2. Плюс источника питания подключен к заготовке печатной схемы. Затем в зону обработки подают электролит и начинают периодически изменять направление подачи электролита в межэлектродный зазор путем поворота заготовки совместно с электродом-инструментом с помощью электродвигателя с редуктором 7, а угол поворота выбирают из соотношения:

ϕ=(2n-1)π/Кц-1,

причем поворот осуществляют во время пауз технологического тока. За время обработки печатной схемы суммарный поворот заготовки совместно с электродом-инструментом выбирают кратным нечетному числу π.

Таким образом предложенный способ размерной электрохимической обработки обеспечивает высокую точность обработки нежестких заготовок при сохранении производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| Способ электрохимической размерной обработки металлов | 1973 |

|

SU536929A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2188749C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| Способ высокоточной непрерывной импульсно-циклической размерной электрохимической обработки деталей осциллирующим электродом | 2020 |

|

RU2747436C1 |

| Импульсный лазер на парах веществ | 1986 |

|

SU1145496A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401725C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

Изобретение может быть преимущественно использовано при электрохимической размерной обработке нежестких заготовок, например заготовок печатных схем, в импульсно-циклическом режиме. В способе размерной электрохимической обработки заготовок в проточном электролите электродом-инструментом в импульсно-циклическом режиме в процессе обработки периодически изменяют направление подачи электролита в межэлектродный зазор, причем изменение направления подачи электролита осуществляют путем поворота заготовки совместно с электродом-инструментом вокруг оси, перпендикулярной направлению подачи электролита, во время пауз между импульсами технологического тока, при этом угол поворота выбирают из соотношения: ϕ=(2n-1)π/Кц-1, где ϕ - угол поворота обрабатываемой заготовки и электрода-инструмента; n - целое положительное число; Кц - число циклов обработки, обеспечивается повышение точности обработки заготовок печатных схем. 2 ил.

Способ размерной электрохимической обработки заготовок в проточном электролите электродом-инструментом в импульсно-циклическом режиме, при котором в процессе обработки периодически изменяют направление подачи электролита в межэлектродный зазор, отличающийся тем, что изменение направления подачи электролита осуществляют путем поворота заготовки совместно с электродом-инструментом вокруг оси, перпендикулярной направлению подачи электролита, во время пауз между импульсами технологического тока, причем угол поворота выбирают из соотношения:

ϕ=(2n-1)π/Кц-1,

где ϕ - угол поворота обрабатываемой заготовки и электрода-инструмента;

n - целое положительное число;

Кц - число циклов обработки.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ | 0 |

|

SU288964A1 |

| Способ электроэрозионной обработки | 1981 |

|

SU961915A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИМЕТАЛЛОВ | 0 |

|

SU260787A1 |

| СВИНЦОВЫЙ АККУМУЛЯТОР | 2001 |

|

RU2188479C1 |

| УСОВЕРШЕНСТВОВАННОЕ САМОЗАРЯДНОЕ РУЖЬЕ | 2012 |

|

RU2567781C2 |

Авторы

Даты

2005-10-27—Публикация

2004-06-02—Подача