Изобретение относится к способу и устройствам для нанесения покрытия на внутреннюю поверхность труб, в том числе для изготовления многослойных труб, в частности для нанесения второго слоя на существующую трубу, и может быть использовано при строительстве и ремонте магистральных и технологических трубопроводов в химической, нефтяной, газовой промышленности, а также системах водоснабжения и очистки сточных вод.

Известен способ изготовления трубы из полимерного термопластичного материала, включающий подачу исходного материала в экструдер, его плавление, подачу полимерного термопластичного материала под давлением в экструзионную головку, непрерывное экструдирование материала под давлением через экструзионную головку для формирования трубы, увеличение диаметра экструдируемой трубы с помощью конического калибра до участка калибра с постоянным сечением, при этом температуру экструдируемой трубы поддерживают от температуры плавления на выходе из экструдера до температуры размягчения на участке увеличения диаметра экструдируемой трубы, затем до температуры затвердевания полимерного термопластичного материала на участке калибра с постоянным сечением [Описание изобретения к патенту РФ №2306223]. Этот способ реализуется с помощью установки для изготовления трубы из полимерного термопластичного материала, включающей экструдер, имеющий корпус с загрузочным бункером и встроенным нагревателем, экструзионную головку, присоединенную к корпусу экструдера, дорн, закрепленный внутри корпуса экструдера концентрично экструзионной головке, присоединенный к дорну стержень, размещенный на стержне конический калибр, калибр постоянного сечения, устройство подачи расплавленного материала, охладитель изготовляемой трубы [Описание изобретения к патенту РФ №2306223]. Известный способ и установку можно использовать только при изготовлении новых однослойных труб.

Задачей, на решение которой направлено заявляемое изобретение, является расширение функциональных возможностей известного способа и устройства. Технический результат заключается в возможности создания внутри существующей трубы внутреннего слоя из полимерного термопластичного материала, при этом длина существующей обрабатываемой трубы может быть ограничена только конструктивными особенностями самой трубы, например тепловыми компенсаторами.

Указанный технический результат по объекту - способ достигается тем, что он включает подачу исходного материала в экструдер, его плавление, подачу полимерного термопластичного материала под давлением в экструзионную головку, непрерывное экструдирование материала под давлением через экструзионную головку для формирования трубы, увеличение диаметра экструдируемой трубы с помощью конического калибра до участка калибра с постоянным сечением, при этом температуру экструдируемой трубы поддерживают от температуры плавления на выходе из экструдера до температуры размягчения на участке увеличения диаметра экструдируемой трубы, затем до температуры затвердевания полимерного термопластичного материала на участке калибра с постоянным сечением. Согласно изобретению корпус экструдера размещают на подвижном модуле внутри трубы, выполняющей роль калибра с постоянным сечением, начинают экструдирование трубы с одновременным передвижением модуля и увеличением наружного диаметра экструдируемой трубы до внутреннего диаметра трубы, выполняющей роль калибра с постоянным сечением. Охлаждение экструдируемой трубы до температуры затвердевания полимерного термопластичного материала проводят за счет отвода тепла в трубу, выполняющую роль калибра с постоянным сечением.

Установка для осуществления способа включает экструдер, имеющий корпус с загрузочным бункером и встроенным нагревателем, экструзионную головку, присоединенную к корпусу экструдера, дорн, закрепленный внутри корпуса экструдера концентрично экструзионной головке, присоединенный к дорну стержень, размещенный на стержне конический калибр, калибр постоянного сечения, устройство подачи расплавленного материала, охладитель изготовляемой трубы, согласно изобретению корпус экструдера выполнен в виде подвижного модуля, установленного внутри трубы, выполняющей роль калибра с постоянным сечением и роль охладителя изготовляемой трубы.

Вариант установки для осуществления способа включает экструдер, имеющий корпус с загрузочным бункером и встроенным нагревателем, экструзионную головку, присоединенную к корпусу экструдера, дорн, закрепленный внутри корпуса экструдера концентрично экструзионной головке, присоединенный к дорну стержень, размещенный на стержне конический калибр, калибр постоянного сечения, устройство подачи расплавленного материала, охладитель изготовляемой трубы, согласно изобретению корпус экструдера выполнен в виде подвижного модуля, установленного внутри трубы, выполняющей роль калибра с постоянным сечением и роль охладителя изготовляемой трубы, стержень установлен внутри дорна с возможностью вращения и снабжен приводом его вращения, а конический калибр установлен на стержне эксцентрично и с возможностью вращения.

В установке и ее варианте модуль может быть снабжен автономным источником энергии или соединен кабелем с источником энергии, расположенным, например, за пределами трубы, выполняющей роль калибра с постоянным сечением. В установке и ее варианте загрузочный бункер может быть соединен с устройством для подачи исходного полимерного термопластичного материала, например, стержневого или гранулированного. В установке и ее варианте устройство подачи расплавленного материала может быть выполнено в виде шнека, установленного на дорне и связанного с приводом вращения шнека. В установке и ее варианте модуль может быть соединен тросом с приводом для передвижения, расположенным, например, за пределами трубы, выполняющей роль калибра с постоянным сечением.

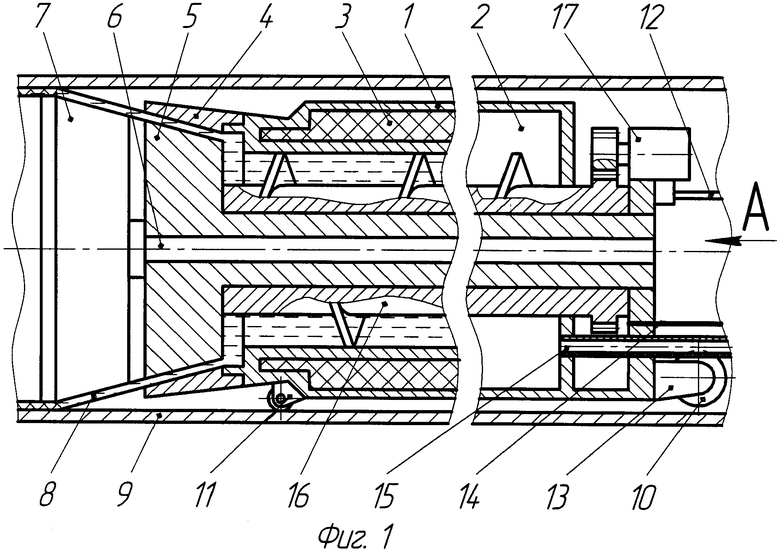

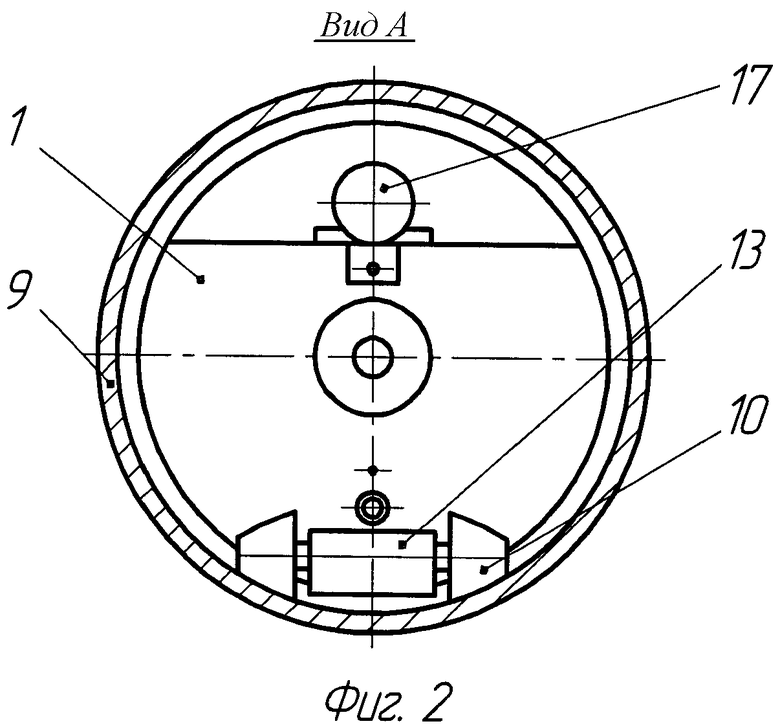

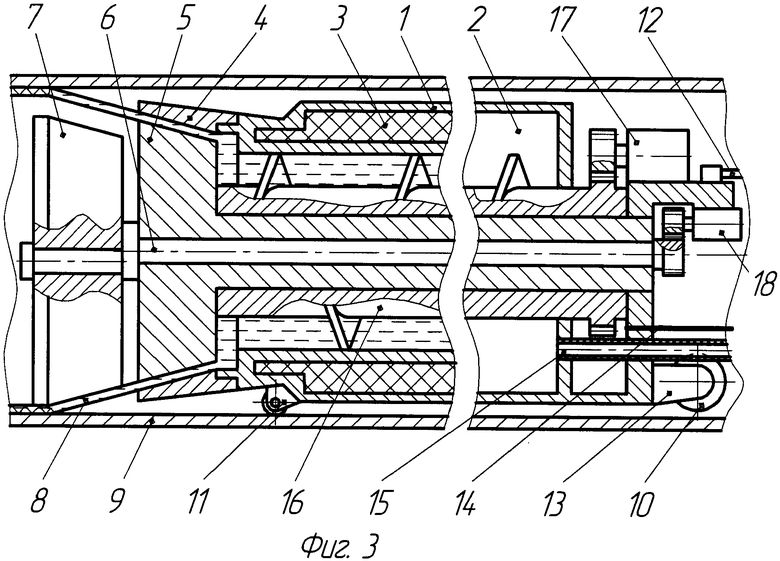

На фиг.1 показана установка, размещенная внутри трубы, выполняющей роль калибра с постоянным сечением; на фиг.2 - вид А на установку, показанную на фиг.1; на фиг.3 показан вариант установки, размещенной внутри трубы, выполняющей роль калибра с постоянным сечением.

Установка включает корпус 1 подвижного модуля, выполняющий роль экструдера. В корпусе 1 размещен загрузочный бункер 2 и встроенный нагреватель 3. К корпусу 1 присоединена экструзионная головка 4. Внутри корпуса 1 концентрично экструзионной головке 4 установлен дорн 5. К дорну 5 присоединен стержень 6, на котором установлен конический калибр 7, расширяющийся в направлении изготовления трубы 8. Труба 9 выполняет роль калибра с постоянным сечением и роль охладителя изготовляемой трубы 8. Корпус 1 выполнен в виде подвижного модуля, установленного внутри трубы 9 на колесных опорах 10 и 11. Корпус 1 может быть снабжен автономным источником энергии или соединен кабелем 12 с источником энергии (не показано), расположенным, например, за пределами трубы 9. Корпус 1 передвигается с помощью ведущих опор 10 от привода 13. Возможно передвижение корпуса 1 с помощью троса 14 от привода для передвижения, расположенного, например, за пределами трубы (не показано). Загрузочный бункер 2 соединен трубопроводом 15 с устройством для подачи исходного гранулированного полимерного термопластичного материала (не показано). Исходный полимерный термопластичный материал может подаваться в виде бесконечной стержневой массы по трубопроводу 15 или непосредственно в загрузочный бункер 2, минуя трубопровод 15. Подача расплавленного материала осуществляется устройством, выполненным, например, в виде шнека 16, установленного на дорне 5. Вращение шнека 16 осуществляется от привода 17. В варианте установки (фиг.3) стержень 6 установлен внутри дорна 5 с возможностью вращения и снабжен приводом 18 его вращения. Конический калибр 7 установлен на стержне 6 эксцентрично и с возможностью вращения.

Заявленный способ с помощью установки или ее варианта осуществляется следующим образом.

Способ включает подачу исходного полимерного термопластичного материала в экструдер, роль которого выполняет корпус 1 подвижного модуля. Исходный материал подают в загрузочный бункер 2 по трубопроводу 15 в виде стержневой или гранулированной массы. Стержневую массу могут подавать в загрузочный бункер 2 непосредственно без трубопровода 15. С помощью шнека 16 материал подают в зону его плавления встроенным нагревателем 3. Затем расплавленный материал под давлением поступает в экструзионную головку 4, на выходе из которой происходит непрерывное экструдирование формируемой трубы 8. Увеличение диаметра экструдируемой трубы 8 проводят с помощью конического калибра 7 до участка калибра с постоянным сечением, роль которого выполняет труба 9. При этом температуру экструдируемой трубы 8 поддерживают от температуры плавления на выходе из экструзионной головки 4 до температуры размягчения на участке увеличения диаметра экструдируемой трубы 8, затем до температуры затвердевания полимерного термопластичного материала на участке трубы 9. Охлаждение экструдируемой трубы 8 до температуры затвердевания полимерного термопластичного материала проводят за счет отвода тепла в трубу 9, выполняющую роль калибра с постоянным сечением.

Увеличение диаметра экструдируемой трубы 8 с помощью варианта установки (фиг.3) проводят за счет обкатки конического калибра 7, установленного на стержне 6 эксцентрично. При этом снижается усилие на увеличение диаметра трубы 8 и уменьшается возможность налипания незатвердевшего полимерного термопластичного материала на конический калибр 7.

Изобретение относится к способу и устройствам для нанесения покрытия на внутреннюю поверхность труб, в том числе для изготовления многослойных труб, и может быть использовано при строительстве и ремонте магистральных и технологических трубопроводов. Техническим результатом заявленной группы изобретений является расширение функциональных возможностей известного способа и возможность создания внутри существующей трубы внутреннего слоя из полимерного термопластичного материала, при этом длина обрабатываемой трубы ограничена только конструктивными особенностями самой трубы. Технический результат достигается способом изготовления трубы из полимерного термопластичного материала. Способ включает плавление исходного материала в экструдере, подачу полимерного термопластичного материала под давлением в экструзионную головку, его непрерывное экструдирование через экструзионную головку для формирования трубы и увеличение диаметра экструдируемой трубы с помощью конического калибра до участка калибра с постоянным сечением. Причем температуру экструдируемой трубы поддерживают от температуры плавления на выходе из экструдера до температуры размягчения на участке увеличения диаметра экструдируемой трубы, затем до температуры затвердевания полимерного термопластичного материала на участке калибра с постоянным сечением. При этом экструдер размещают на подвижном модуле внутри трубы, выполняющей роль калибра с постоянным сечением. Экструдирование трубы начинают с одновременным передвижением модуля и увеличением наружного диаметра экструдируемой трубы до внутреннего диаметра трубы, выполняющей роль калибра с постоянным сечением. 3 н. и 9 з.п. ф-лы, 3 ил.

1. Способ изготовления трубы из полимерного термопластичного материала, включающий подачу исходного материала в экструдер, его плавление, подачу полимерного термопластичного материала под давлением в экструзионную головку, непрерывное экструдирование материала под давлением через экструзионную головку для формирования трубы, увеличение диаметра экструдируемой трубы с помощью конического калибра до участка калибра с постоянным сечением, при этом температуру экструдируемой трубы поддерживают от температуры плавления на выходе из экструдера до температуры размягчения на участке увеличения диаметра экструдируемой трубы, затем до температуры затвердевания полимерного термопластичного материала на участке калибра с постоянным сечением, отличающийся тем, что экструдер размещают на подвижном модуле внутри трубы, выполняющей роль калибра с постоянным сечением, начинают экструдирование трубы с одновременным передвижением модуля и увеличением наружного диаметра экструдируемой трубы до внутреннего диаметра трубы, выполняющей роль калибра с постоянным сечением.

2. Способ по п.1, отличающийся тем, что охлаждение экструдируемой трубы до температуры затвердевания полимерного термопластичного материала проводят за счет отвода тепла в трубу, выполняющую роль калибра с постоянным сечением.

3. Установка для изготовления трубы из полимерного термопластичного материала, включающая экструдер, имеющий корпус с загрузочным бункером и встроенным нагревателем, экструзионную головку, присоединенную к корпусу экструдера, дорн, закрепленный внутри корпуса экструдера концентрично экструзионной головке, присоединенный к дорну стержень, размещенный на стержне конический калибр, расширяющийся в направлении изготовления трубы, калибр постоянного сечения, устройство подачи расплавленного материала, охладитель изготовляемой трубы, отличающаяся тем, что корпус экструдера выполнен в виде подвижного модуля, установленного внутри трубы, выполняющей роль калибра с постоянным сечением и роль охладителя изготовляемой трубы.

4. Установка по п.3, отличающаяся тем, что модуль снабжен автономным источником энергии или соединен кабелем с источником энергии, расположенным, например, за пределами трубы, выполняющей роль калибра с постоянным сечением.

5. Установка по п.3, отличающаяся тем, что загрузочный бункер соединен с устройством для подачи исходного полимерного термопластичного материала, например стержневого или гранулированного.

6. Установка по п.3, отличающаяся тем, что устройство подачи расплавленного материала выполнено в виде шнека, установленного на дорне и связанного с приводом вращения шнека.

7. Установка по п.3, отличающаяся тем, что модуль соединен тросом с приводом для передвижения, расположенным, например, за пределами трубы, выполняющей роль калибра с постоянным сечением.

8. Установка для изготовления трубы из полимерного термопластичного материала, включающая экструдер, имеющий корпус с загрузочным бункером и встроенным нагревателем, экструзионную головку, присоединенную к корпусу экструдера, дорн, закрепленный внутри корпуса экструдера концентрично экструзионной головке, присоединенный к дорну стержень, размещенный на стержне конический калибр, расширяющийся в направлении изготовления трубы, калибр постоянного сечения, устройство подачи расплавленного материала, охладитель изготовляемой трубы, отличающаяся тем, что корпус экструдера выполнен в виде подвижного модуля, установленного внутри трубы, выполняющей роль калибра с постоянным сечением и роль охладителя изготовляемой трубы, стержень установлен внутри дорна с возможностью вращения и снабжен приводом его вращения, а калибр переменного сечения установлен на стержне эксцентрично и с возможностью вращения.

9. Установка по п.8, отличающаяся тем, что модуль снабжен автономным источником энергии или соединен кабелем с источником энергии, расположенным, например, за пределами трубы, выполняющей роль калибра с постоянным сечением.

10. Установка по п.8, отличающаяся тем, что загрузочный бункер соединен с устройством для подачи исходного полимерного термопластичного материала, например стержневого или гранулированного.

11. Установка по п.8, отличающаяся тем, что устройство подачи расплавленного материала выполнено в виде шнека, установленного на дорне и связанного с приводом вращения шнека.

12. Установка по п.8, отличающаяся тем, что модуль соединен тросом с приводом для передвижения, расположенным, например, за пределами трубы, выполняющей роль калибра с постоянным сечением.

| ТРУБЧАТОЕ ИЗДЕЛИЕ, УСТРОЙСТВО И СПОСОБ ЭКСТРУДИРОВАНИЯ | 1996 |

|

RU2178354C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТОЙ ТРУБЫ | 2006 |

|

RU2306223C1 |

| JP 1080511 А, 27.03.1989 | |||

| Котельный агрегат | 1979 |

|

SU879131A1 |

| WO 9710092 A1, 20.03.1997 | |||

| US 3425455 A, 04.02.1969. | |||

Авторы

Даты

2010-10-20—Публикация

2008-11-07—Подача