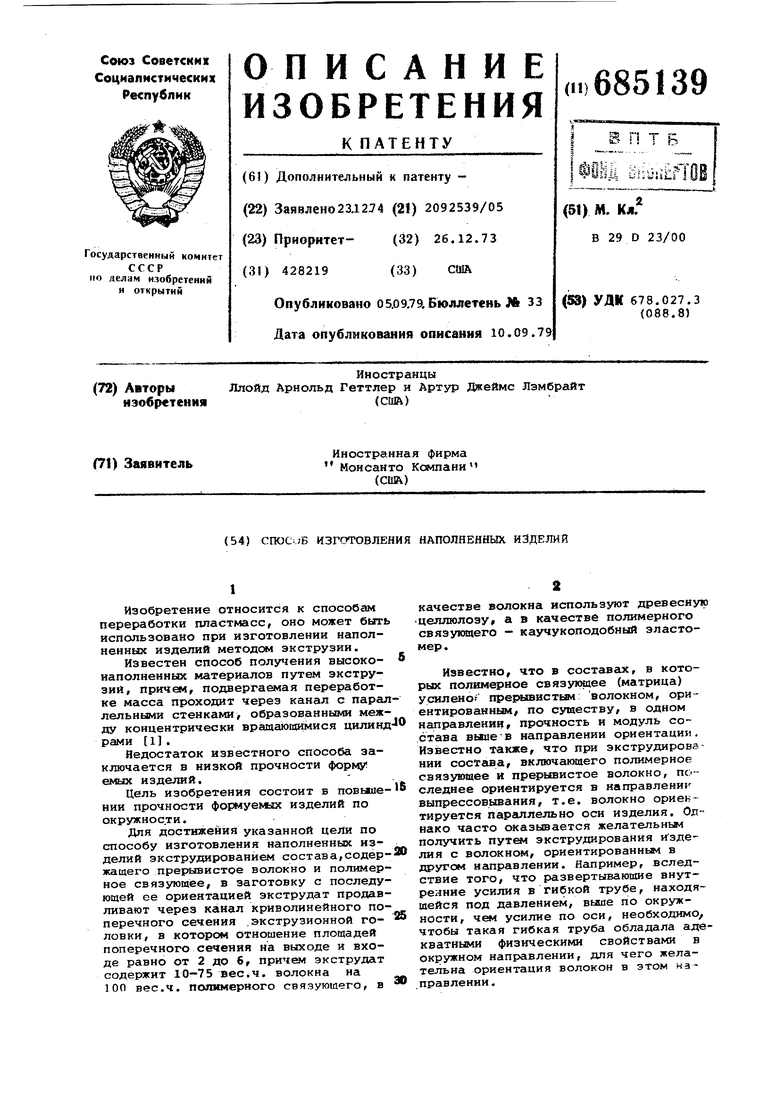

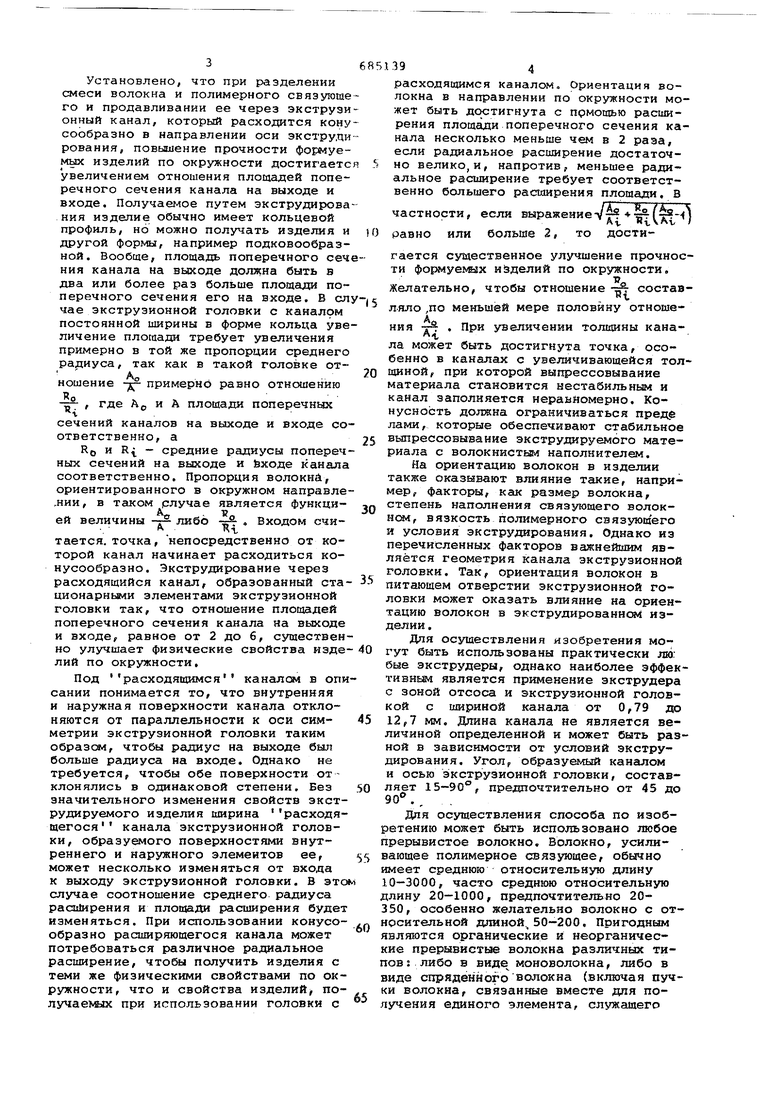

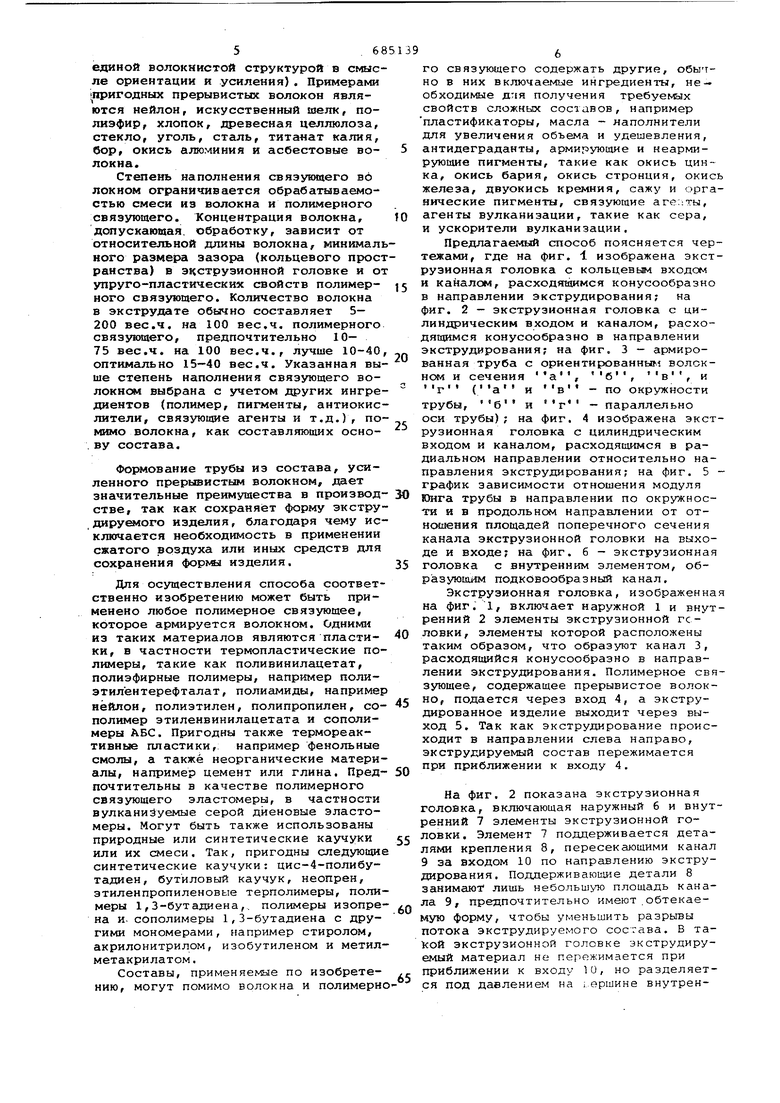

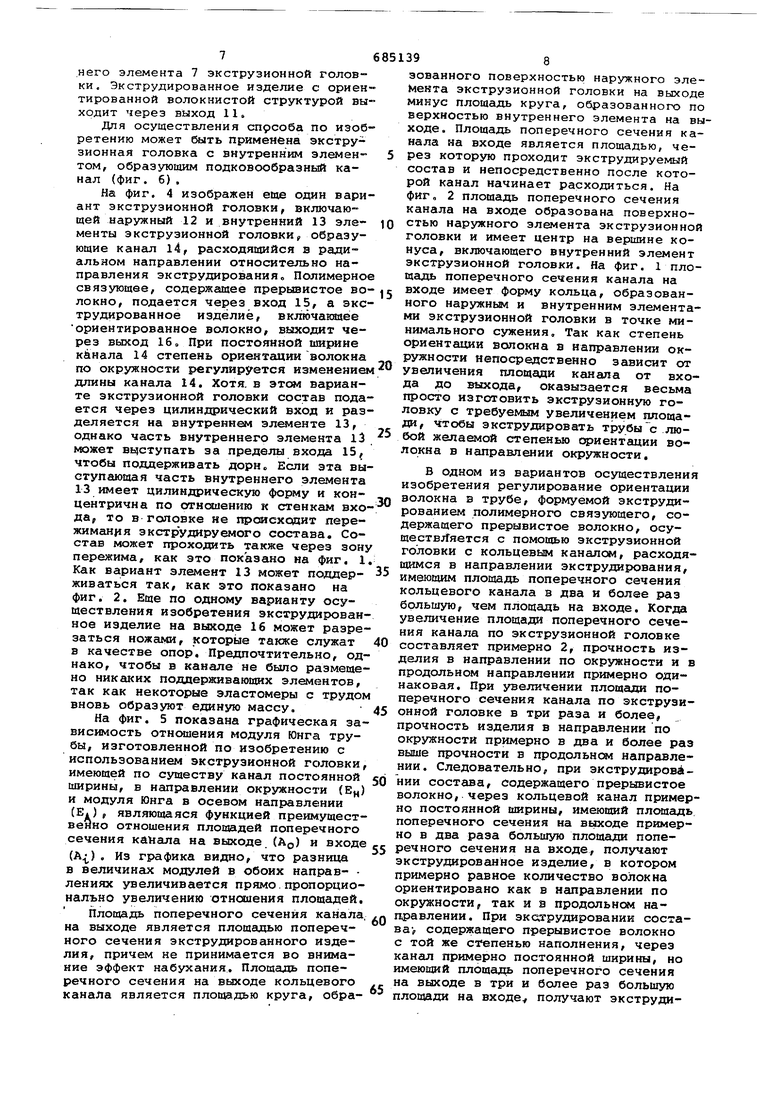

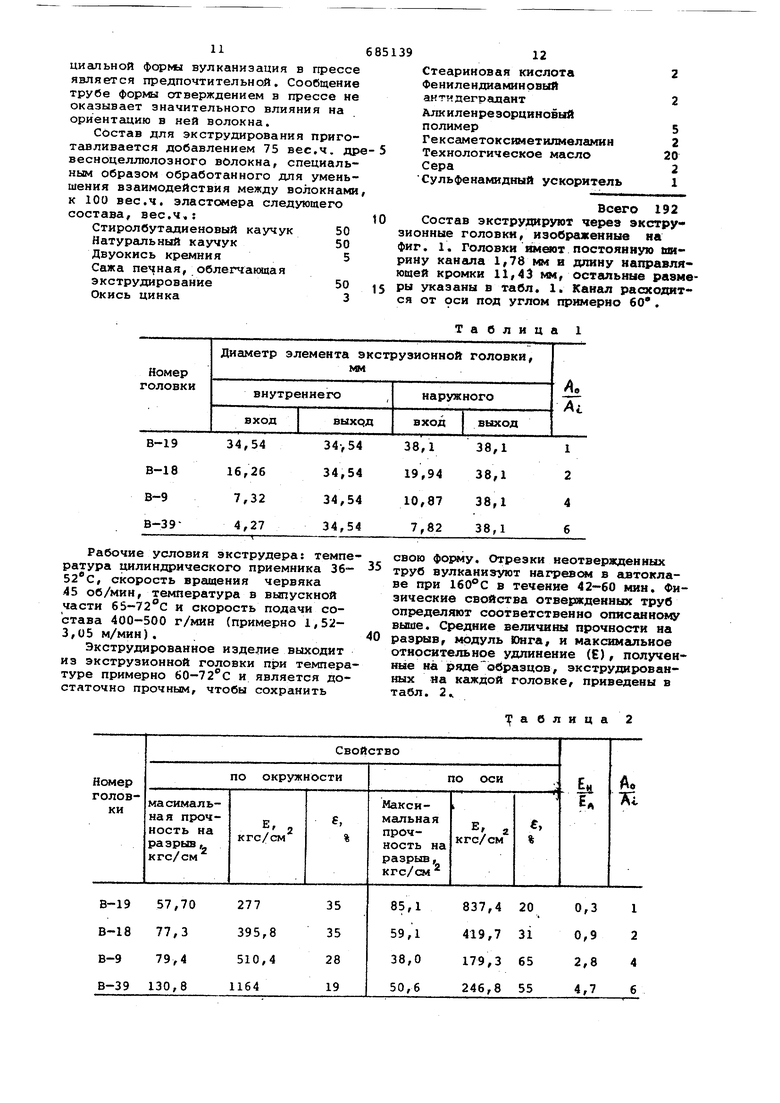

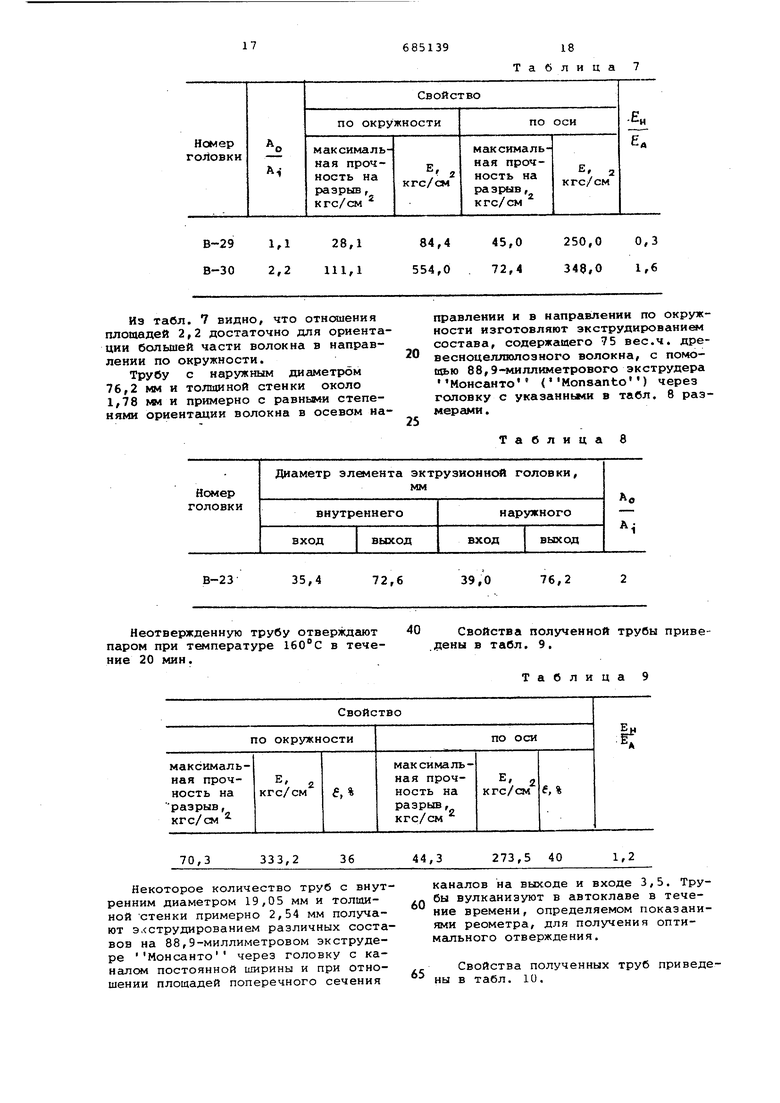

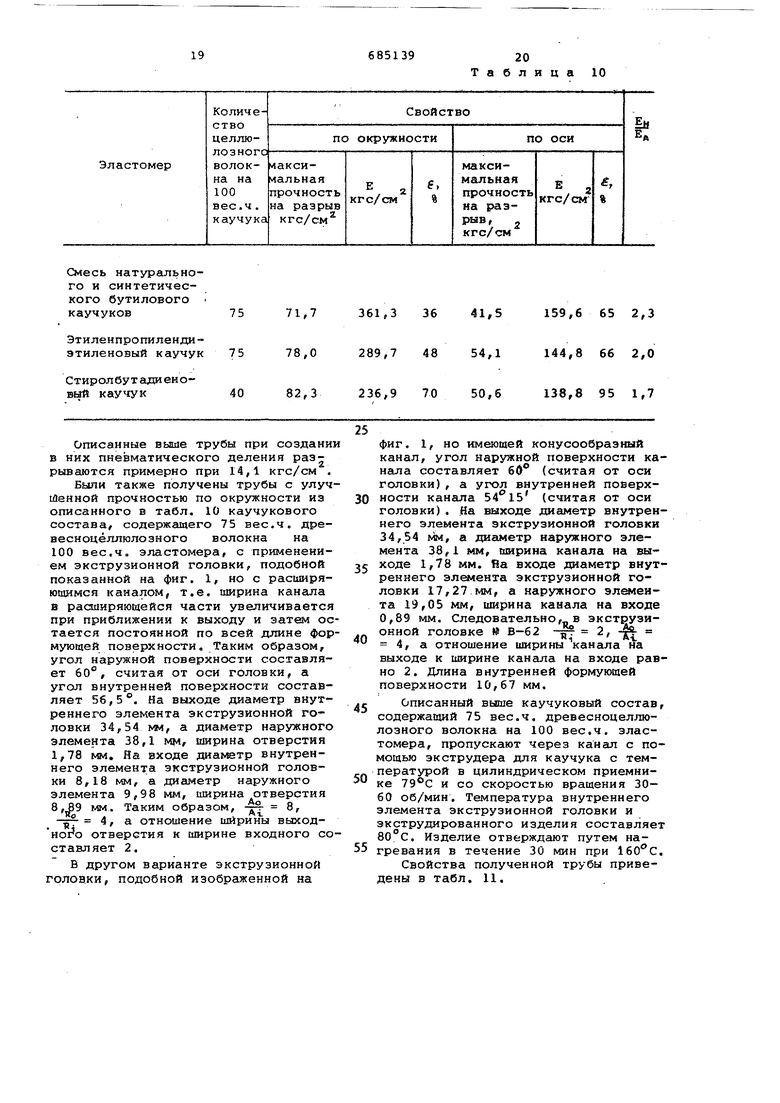

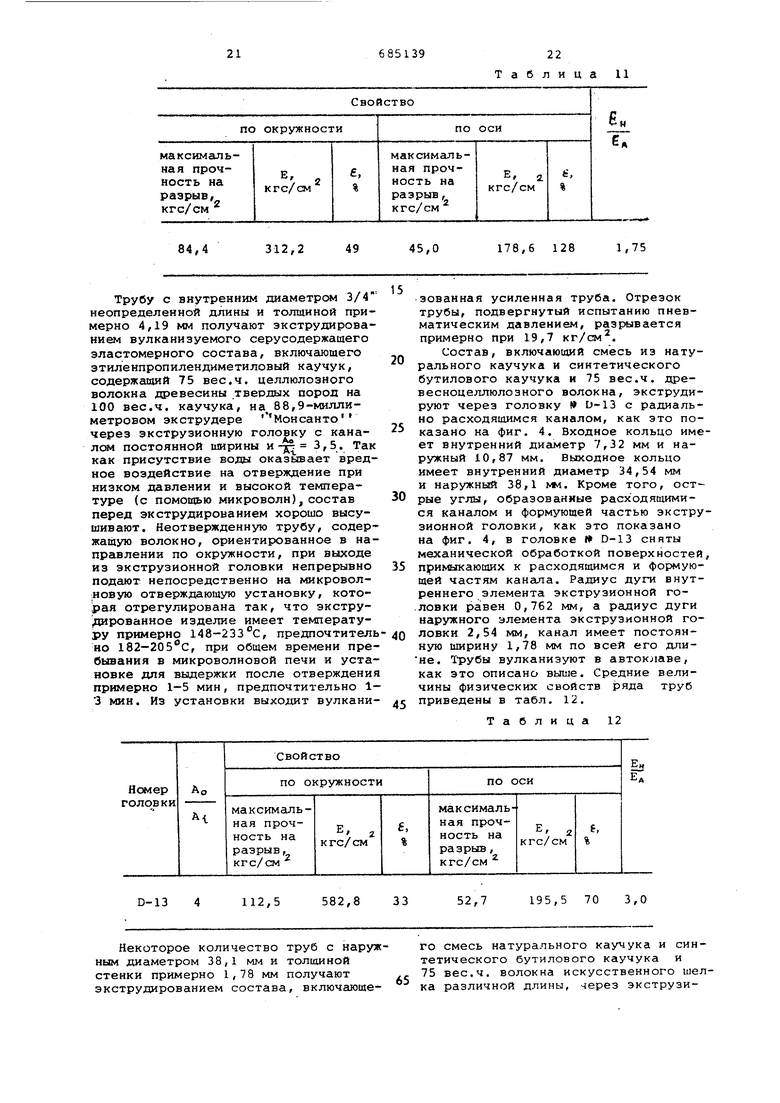

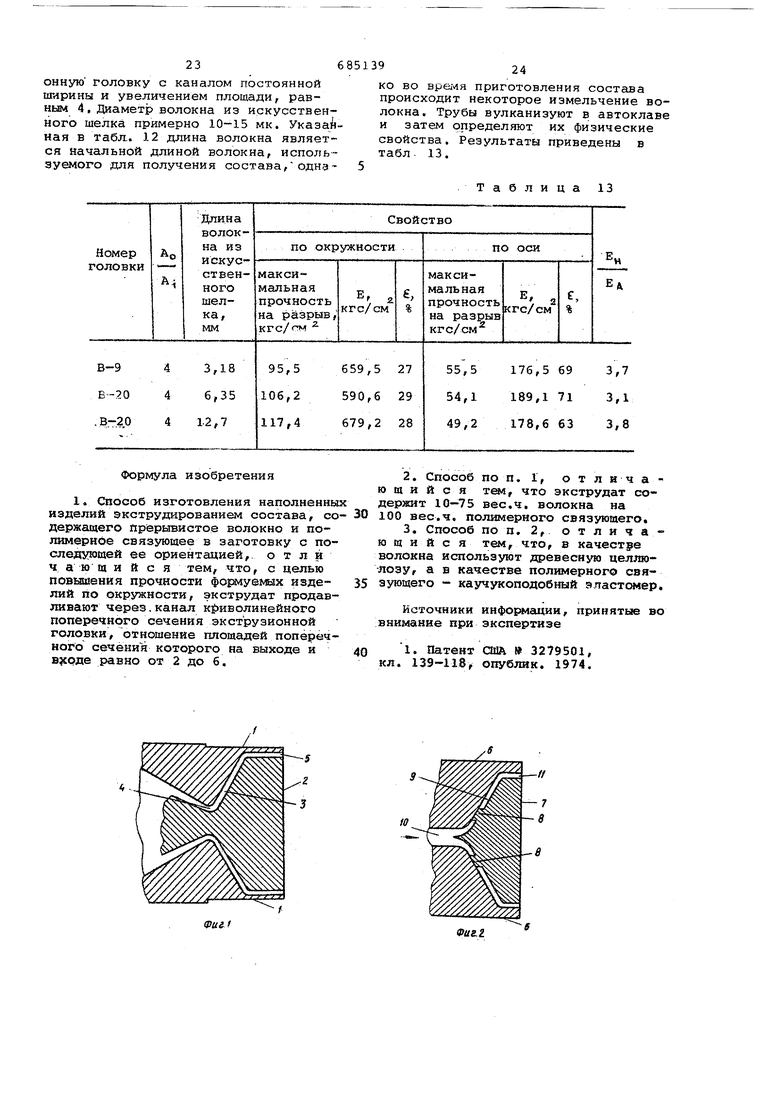

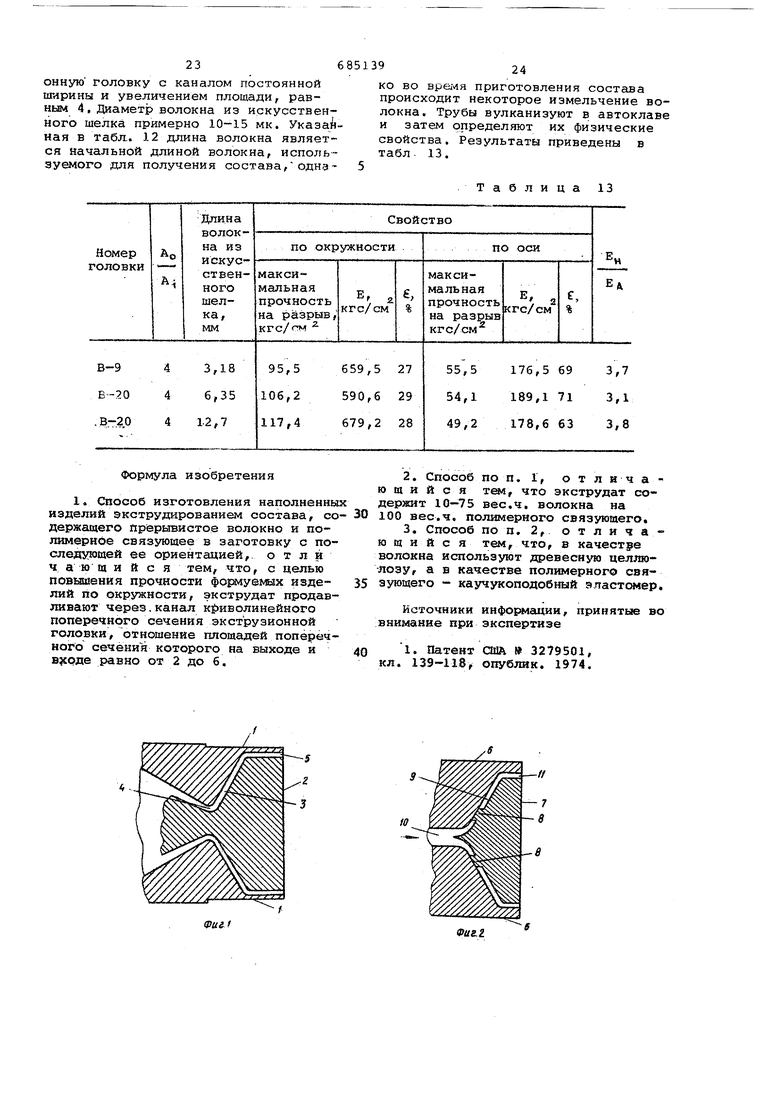

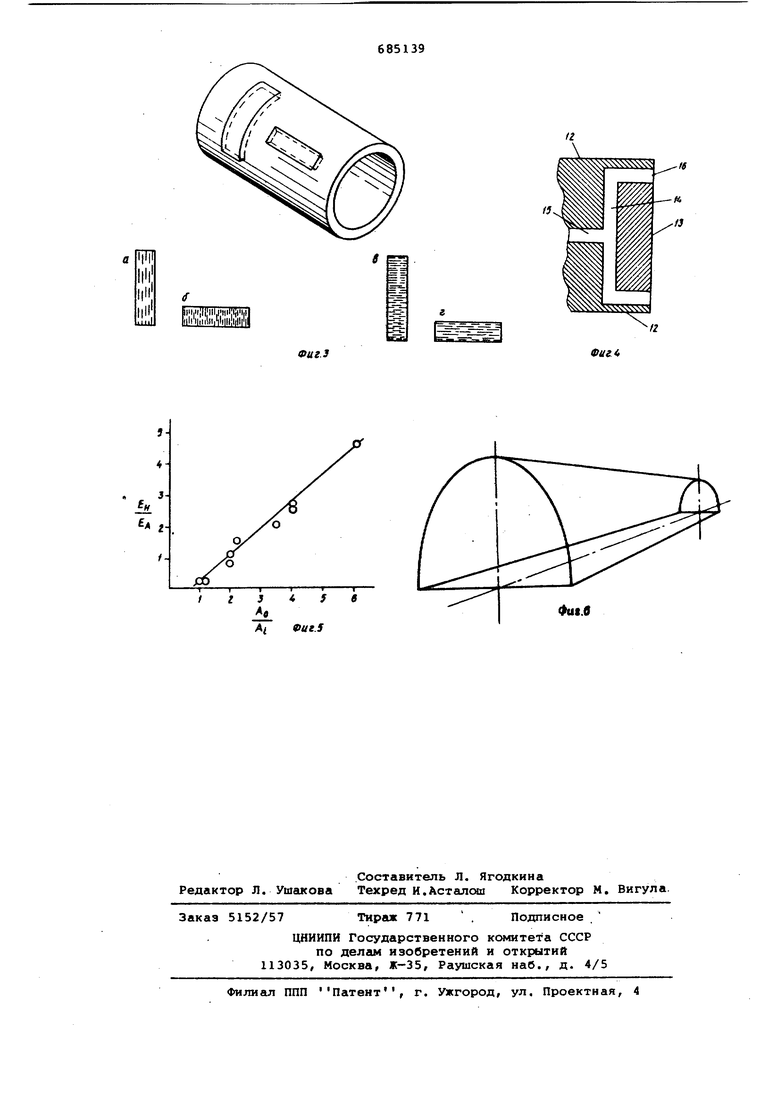

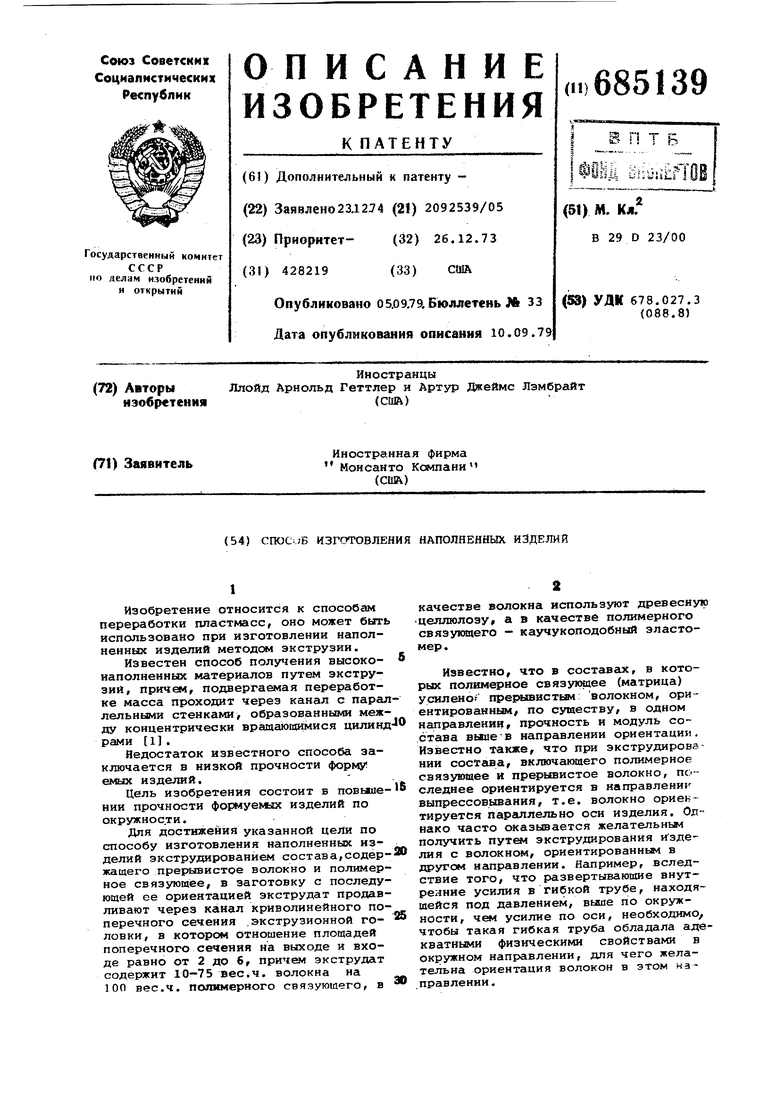

(54) ИЗГОТОВЛЕНИЯ НАПОЛНЕННЫХ ИЗДЕЛИЙ 3 Установлено, что при разделении смеси волокна и полимерного свяэуюше го и продавливании ее через экструэи онный канал, который расходится кону сообразно в направлении оси экструди рования, повышение прочности формуемых изделий по окружности достигаетс увеличением отношения площадей поперечного сечения канала на выходе и входе. Получаемое путем экструдирова ния изделие обычно имеет кольцевой профиль, но можно получать изделия и другой формы, например подковообразной. Вообще, площадь поперечного сеч ния канала на выходе должна быть в два или более раз больше площади поперечного сечения его на входе. В сл чае экструзионной головки с каналом постоянной ширины в форме кольца уве личение площади требует увеличения примерно в той же пропорции среднего радиуса, так как в такой головке отношение - примерно равно отношению - , где А и А плошади поперечных сечений каналов на выходе и входе со ответственно, а средние радиусы попереч ных сечений на выходе и Ьходе канала соответственно. Пропорция волокнй, ориентированного в окружном направле ,нии, в таком случае является функцией величины -т либо - . Входом счил . тается. точка, непосредственно от которой канал начинает расходиться конусообразно. Экструдирование через расходящийся канал, образованный стационарными элементами экструзионной головки так, что отношение площадей поперечного сечения канала на выходе и входе, равное от 2 до 6, существенно улучшает физические свойства издеЛИЙ по окружности. Под расходящимся каналом в опи сании понимается то, что внутренняя и наружная поверхности канала отклоняются от параллельности к оси симметрии экструзионной головки таким образе, чтобы радиус на выходе был больше радиуса на входе. Однако не требуется, чтобы обе поверхности отклонялись в одинаковой степени. Без значительного изменения свойств экструдируемого изделия ширина расходящегося канала экструзионной головки, образуемого поверхностями внутреннего и наружного элементов ее, может несколько изменяться от входа к выходу экструзионной головки. В это случае соотношение среднего радиуса расширения и площади расширения будет изменяться. При использовании конусообразно расширяющегося канала может потребоваться различное радиальное расширение, чтобы получить изделия с теми же физическими свойствами по окружности, что и свойства изделийj получаекых при использовании головки с .39 расходящимся каналом. Ориентация волокна в направлении по окружности может быть достигнута с прмощью расширения площади поперечного сечения канала несколько меньше чем в 2 раза, если радиальное расширение достаточно велико,и, напротив, меньшее радиальное расширение требует соответственно большего расширения площади. В частности, если выражение-у т (Н) равно или больше 2, то достигается существенное улучшение прочности формуе1 ь х и&делий по окружности. Желательно, чтобы отношение - составляло ,по меньшей мере половину отношения т . При увеличении толщины канабытьла может быть достигнута точка, особенно в каналах с увеличивающейся толщиной, при которой выпрессовывание материала становится нестабильным и канал заполняется неравномерно. Конусность должна ограничиваться пред лами, которые обеспечивают стабильное вьшрессовывание экструдируемого материала с волокнистЕзм наполнителем. На ориентацию волокон в изделии также оказывают влияние такие, например, факторы, как размер волокна, степень наполнения связующего волокном, вязкость полимерного связующего и условия экструдирования. Однако из перечисленных факторов важнейшим является геометрия канала экструзионной головки. Так, ориентация волокон в питающем отверстии экструзионной головки может оказать влияние на ориентацию волокон в экструдированнс 4 изделии. Для осуществления изобретения могут быть использованы практически ли: бые экструдеры, однако наиболее эффективньм является применение экструдера с зоной отсоса и экструзионной головкой с шириной канала от 0,79 до 12,7 мм. Длина канала не является величиной определенной и может быть разной в зависимости от условий экструдирования. Уголр образуемый каналом и осью экструзионной головки, составляет 15-90°, прелпочтительно от 45 до 90., . Для осуществления способа по изобетению может быть использовано любое рерывистое волокно. Волокно, усилиающее полимерное связующее, обычно меет среднюю относительную длину 10-3000, часто среднюю относительную лину 20-1000, предпочтительно 2050, особенно желательно волокно с отосительной дутаной., 50-200, Пригодным вляются органические и неорганичесие прерывистые волокна различных тиов: либо в виде моноволокна, либо в иде спряденного волокна (включая пучки волокна, связанные вместе для поучения единого элемента, служащего 5. 6 единой волокнистой структурой в смысле ориентации и усиления). Примерами пригодных прерывистых волокон являются нейлон, искусственный шелк, полиэфир, хлопок, древесная целлюлоза, стекло, уголь, сталь, титанат калия, бор, окись алюминия и асбестовые волокна. Степень наполнения связующего в6 локном ограничивается обрабатываемостью смеси из волокна и полимерного связующего. Концентрация волокна, допускающая, обработку, зависит от относительной длины волокна, минимал ного размера зазора (кольцевого прост ранства) в экструэионной головке и от упруго-пластических свойств полимерного связующего. Количество волокна в экструдате обычно составляет 5- 200 вес.ч. на 100 вес,ч. полимерного связующего, предпочтительно 10- 75 вес.ч. на 100 вес.ч., лучше 10-40 оптимально 15-40 вее.ч. Указанная вы ше степень наполнения связующего волокном выбрана с учетом других ингре диентов (полимер, пигменты, антиокис лители, связуюпдае агенты и т.д.), по мимо волокна, как составляющих осно.ву состава. Формование трубы из состава, усиленного прерывистым волокном, дает значительные преимущества в производстве, так как сохраняет форму экстру дируетлого изделия, благодаря чему исключается необходимость в применении сжатого 1воздуха или иных средств для сохранения изделия. Для осуществления способа соответственно изобретению может быть применено любое полимерное связующее, которое армируется волокном. Одними из таких материалов являются пластики, в частности термопластические полимеры, такие как поливинилацетат, полиэфирные полимеры, например полиэтилентерефталат, полиамиды, например нейлон, полиэтилен, полипропилен, сополимер этиленвинилацетата и сополимеры АБС. Пригодны также термореактивные пластики,: например фенольные смолы, а также неорганические материалы, например цемент или глина. Предпочтительны в качестве полимерного связующего эластомеры, в частности вулканизуемые серой диеновые эластомеры. Могут быть также использованы природные или синтетические каучуки или их смеси. Так, пригодны следующие синтетические каучуки: цис-4-полибутадиен, бутиловый каучук, неопрен, зтиленпропиленовые терполимеры, полимеры 1,3-бутадиена,. полимеры изопре на и. сополимеры 1,3-бутадиена с другими мономерами, например стиролом, акрилонитрилом, изобутиленом и метилметакрилатом. Составы, применяемые по изобретению, могут помимо волокна и полимерн го связующего содержать другие, обычно в них включаемые ингредиенты, необходимые д:1я получения требуеьих свойств сложных составов, например пластификаторы, масла - наполнители для увеличения объема и удешевления, антидеграданты, армирующие и неармируюйше пигменты, такие как окись цинка, окись бария, окись стронция, окись железа, двуокись кремния, сажу и органические пигменты, связующие агенты, агенты вулканизации, такие как сера, и ускорители вулканизации. Предлагаемый способ поясняется чертежами, где на фиг. 1 изображена экструзионная головка с кольцевым входом и каналом, расходящимся конусообразно в направлении экструдирования; на фиг. 2 - зкструзионная головка с цилиндрическим входом и каналом, расходящимся конусообразно в направлении экструдирования; на фиг. 3 - армированная труба с ориентированным волокном и сечения , ,j,,, (, ,3, , JJ - по окружности трубы, б и г - параллельно оси трубы); на фиг. 4 изображена экструзионная головка с цилиндрическим входом и каналом, расходящимся в радиальном направлении относительно направления экструдирования; на фиг. 5 график зависимости отношения модуля Юнга трубы в направлении по окружности и в продольном направлении от отношения площадей поперечного сечения канала экструзионной головки на выходе и входе; на фиг. 6 - экструзионная головка с внутренним элементом, образующим подковообразный канал. Экструзионная головка, изображенная на фиг. 1, включает наружной 1 и внутренний 2 элементы экструзионной гсловки, элементы которой расположены таким образом, что образуют канал 3, расходящийся конусообразно в направлении экструдирования. Полимерное связующее, содержащее прерывистое волокно, подается через вход 4, а экструдированное изделие выходит через выход 5. Так как экструднрование происходит в направлении слева направо, экструдируелалй состав пережимается при приближении к входу 4. На фиг. 2 показана экструзионная головка, включающая наружный 6 и внутренний 7 элементы экструзионной головки. Элемент 7 поддерживается деталями крепления 8, пересекающими канал 9 за входом 10 по направлению экструдирования. Поддерживающие детали 8 занимают лишь небольшую площадь канала 9, предпочтительно имеют.обтекаемую форму, чтобы уменьшить разрывы потока экструдируемого сосгава. В такой экструзионной головке экструдируемый материал не пережимается при приближении к входу 10, но разделяется под давлением на i ершине внутрен7него элемента 7 экструзионной головки. Экструдированное изделие с ориентированной волокнистой структурой выходит через выход 11. Для осушествления спрсоба по изобретению может быть примеяена экструзионная головка с внутренним элементом, образующим подковообразный канал (фиг. 6). На фиг. 4 изображен еще один вариант экструзионной головки, включающей наружный 12 и внутренний 13 элементы экструзионной головки, образующие кангш 14, расходящийся в радиальном направлении относительно направления экструдирования„ Полимерное связующее, содержгашее прерывистое волокно, подается через вход 15, а экструдированное изделие, включаинаее ориентированное волокно, выходит через выход 16 При постоянной BJHiMiHe канала 14 степень ориентации волокна по окружности регулируется нэменеинем длины канала 14. Хотя, в этсм варианте экструзионной головки состав подается через цилиндрический вход и разделяется на внутреннем элементе 13, однако часть внутреннего элемента 13 может выступать за пределы входа 15 чтобы поддерживать дорн Если эта выступающая часть внутреннего элемента 13 имеет цилиндрическую форму и концентрична по отношению к стенкам вхо да, то в головке не происходит пережимания экструдируемого состава. Состав может проходить также через зону пережима, как это показано на фиг. 1 Как вариант элемент 13 может поддерживаться так, как это показано на фиг. 2. Еще по одному варианту осуществления изобретения экструдированное изделие на выходе 16 может разрезаться ножами, которые также служат в качестве опор. Предпочтительно, однако, чтобы в канале не было размещено никаких поддерживающих элементов, так как некоторые эластомеры с трудом вновь образуют единую массу. На фиг. 5 показана графическая зависимость отнесения модуля Юнга трубы, изготовленной по изобретению с использованием экструэионной головки имеющей по существу канал постоянной ширины, в направлении окружности (Ец) и модуля Юнга в осевом направлении (Е.), являющаяся функцией преимущественно отношения площадей поперечного сечения канала на выходе.(А) и входе (А). Из графика видно, что разница в величинах модулей в обоих направ- лениях увеличивается прямо.пропорционально увеличению отношения площадей. Площадь поперечного сечения канала на выходе является площадью поперечного сечения экструдированного изделия, причем не принимается во внимание эффект набухания. Площадь поперечного сечения на выходе кольцевого канала является площадью круга, обра39эованного поверхностью наружного элемента экструзионной головки на выходе минус площадь круга, образованного по верхностью внутреннего элемента на выходе. Площадь поперечного сечения канала на входе является площадью, через которую проходит экструдируемый состав и непосредственно после которой канал начинает расходиться. На фиг о 2 площадь поперечного сечения канала на входе образована поверхностью наружного элемента экструзионной головки и имеет центр на вершине конуса, включающего внутренний элемент экструзионной головки. На фиг. 1 площадь поперечного сечения канала на входе имеет форму кольца, образованного наружньм и внутренним элементами экструзионной головки в точке минимального сужения. Так как степень ориентации волокна в направлении окружности непосредственно зависит от увеличения площади канала от входа до выхода, оказызается весьма просто изготовить экструзионную головку с требуемым увеличением площади, чтобы экструдировать трубы с лю желаемой степенью ориентации волокна в направлении окружности. В одном из вариантов осуществления изобретения регулирование ориентации волокна в трубе, формуемой экструдированием полимерного связующего, содержащего прерывистое волокно, осуществЛяется с помощью экструзионной головки с кольцевым каналом, расходящимся в направлении экструдирования, имеющим площадь поперечного сечения кольцевого канала в два и более раз большую, чем площадь на входе. Когда увеличение площади поперечного сечения канала по экструзионной головке составляет примерно 2, прочность изделия в направлении по окружности и в продольном направлении примерно одинаковая. При увеличении площади поперечного сечения канала по экструзионной головке в три раза и более, прочность изделия в направлении по окружности примерно в два и более раз выше прочности в продольном направлении. Следовательно, при экструдировАнии состава, содержащего прерывистое волокно, через кольцевой канал примерно постоянной ширины, имеющий плсшадь поперечного сечения на выходе примерно в два раза большую площади поперечного сечения на входе, получают Экструдированное изделие, в котором примерно равное количество волокна ориентировано как в направлении по окружности, так и а продольном направлении. При эксурудировании состава содержащего прерывистое волокно с той же степенью наполнения, через канал примерно постоянной ширины, но имеющий площадь поперечного сечения на выходе в три и более раз большую площади на входе получают экструдированное изделие, в котором количест во волокна, ориентированного в напра лении по окружности больше, чем коли чество волокна в продольном направле нии. При экструдировании состава через подобный канал примерно постоянной ширины, НС имеющий еще более уве личенную площадь, получают эгкструдированное изделие с еще большим колич ством волокна, ориентированного в на правлении по окружности. Во всех эти вариантах выпрессовывание состава яв ляется стабильным. Было отмечено, что ориентация волокна по существу равномерная по окружности трубы, сформованной пропусканием состава, содержёшего прерывис тое волокно, достигается при формова нии через экструзионную головку с ка налом конической , обеспечивгиощим увеличение площади, достаточное для такой ориентации волокна. Если форма канала изменяется от входа к выходу или вход и выход неко центричны, ориентация волокна по окружности трубы будет различной. Экструдированные изделия, содержа щие вулканизуемый эластомер в качест ве полимерного связующего, отверждаются обычными способами, экструдированные изделия, содержащие термоплас тичное полимерное связующее, не требуют специального отверждения и проявляют свои высокие физические свойства при простом охлаждении. В одном из вариантов осуществления изобретения экструдированное изделие непрерывно отверждается с помощью экструдера, расположенного в тандем с микр волновой отверждающей установкой, ко торая обычно включает микроволновую печь и печь на горячем воздушнот дутье или жидкую отверждающую среду. Непрерывное отверждение особенно необходимо при изготовлении труб неопр деленной длины. В другом варианте осуществления изобретения ориентация волокна в экст рудированном изделии, имеющем подковообразный профиль, регулируется изменением степени увеличения площади поперечного сечения канала в любом отдельном сечении экструдированного профиля. Например, экструдированное изделие подковообразной формы рассма ривается как поперечное сечение пнев матической шины, если желательна равномерная ориентация волокна по ко туру подковы, следовательно, увеличе ние площади сохраняется постоянным по контуру. Если желательна различна степень ориентации волокна по контуру, например, большая степень ориентации по окружности в боковинах, нежели в короне- покрышки, необходимо большее увеличение площади поперечного сечения в той части канала, которая формует боковины покрышки. Экструдированное изделие подковообразной формы может быть раскатано до листового материала, усиленного волокном с ориентацией волокна в требуемом направлении, в случае трубы последняя может быть разрезана по длине и раскатана до,-листового материала. По способу, согласно изобретению, получают усиленный волокном листовой материал, имеющий одинаковую или различную степень ориентации волокна в поперечном направлении, что не достигается существующими способами экструдирования. Листовой материгш, усиленный волокном, может быть использован как усиливающий элемент в многослойных приводных ремнях, например в приводных в производстве пневматических шин или в приводных ремнях силош х установок, в качестве слоя под непрерывным слоем корда в клиновых ремнях. Физические свойства экструдированного изделия сотределяются стандартными методами с помощью прибора для испытания на разрыв согласно методике ASTM (Американского общества испытаний материалов) D-638. Предел прочности на разрыв, модуль и удлинение испытуемого образца рассчитываются по данным зависимости деформации от напряжения. Ориентация волокна в образце экструдированного изделия определяется вырубкой образцов как в продольном направлении {в направлении экструдирования), так и в направлении по окружности и измерением физических свойств описанными выше методам . Отношение физических свойств образца вырубленного в направлении по окружности, к физическим свойствам образца, вырубленного в продольном направлении, указывает на относительную ориентацию волокна. Например, одинаковое соотношение модулей Юнга образца свидетельствует о том, что волокно в равной степени ориентировано в обоих направлениях. Для упрощения ориентация волокна описывается в направлении по окружности и в осевом направлении трубы, однако некоторые волокна ориентируются под различившей углгми к оси и такая ориентация волокна, основывающаяся на измерениях модуля, оказывает определенное влияние. Для иллюстрации изобретения производится экструдирование состава, включающего целлюлозное волокно и состав на основе вулканизуемого каучука, с помощью экструдера Ройля с целью получить трубу с наружным диаметром 3,81 см и толщиной стенки примерно 0,18 см. Экструдированное изделие режется для получения труб любой требуемой длины. Неотвержденная труба вулканизуется либо в автоклаве, либо в прессе. При изготовлении труб спе11685139циапьной формы вулканизация в прессе является предпочтительной. Сообщение трубе формы отверждением в прессе не оказывает значительного влияния на ориентацию в ней волокна. Состав для экструдирования пригоТсшливается добавлением 75 вес.ч. дре-5 весноцеллюлозного волокна, специальным образом обработанного для уменьшения взаимодействия между волокнами, к 100 вес.ч. эластомера следующего состава, вес.ч,: Стиролбутадиеновый каучук 50 Натургшьный каучук50 Двуокись кремния5 Сажа печная, облегчающая экструдирование50 Окись цинка3 зио фиг рин юще 15 ры ся

Таблица Стеариновая кислота Фенилендиамиирвый антидеградаит Алк иленре зорциновый полимер Гексаметоксиметилмеламин Технологическое масло Сера Сульфенамидный ускоритель Всего 192 Состав экструдируют через экстру нные головки, изображенные на . 1. Головки постоянную шиу канала 1,78 мм н длину направляй кромки 11,43 мм, остальные размеуказаны в табл. 1. Канал расходитот оси под углом примерно 60.

Рабочие условия экструдера: температура цилиндрического приемника 36- , скорость вращения червяка 45 об/мин, температура в выпускной части 65-72 с и скорость подачи состава 400-500 г/мин (примерно 1,523,U5 м/мин). .

Экструдированное изделие выходит из экструзионной головки при температуре примерно 60-72 С и является достаточно прочным, чтобы сохранить

свою фоЕшу. Отрезки неотвержденных труб вулканизуют нагревом в автоклаве при в течение 42-60 мин. Физические свойства отвержденных труб определяют соответственно опнсгшному вьоце. Средние величвш: прочности на разрывf модуль Юнга, и макснмгшьное относнтельное удлинение (Е), полученные на ряде образцов у экструдированных на каждой головке, приведены в табл. 2

аблнца 2

136

Из табл. 2 видно, что степень ориентации волокиа в направлении по окружности }гвеличивается в прямой зависимости от увеличения отношения площадей поперечного сечения канала на выходе и входе.

Некоторые трубы получают на экструзионной головке В-9, имеющей увеличение площади 4 :1, с использованием каучукового состава, подобного указанному выше. Количество древесноцеллюлоэного волокна в составе различно.

Данные табл. 3 свидетельствуют о том, что ориентация волокна в направ-, лении по окружности зависит от степе- .,с ни наполнения связующего волокном, увеличиваясь с увеличеиием степени наполнения. Даже при самой низкой степени наполнения, большая часть волокна ориентирована в направлении по окружности. Если необходима ббльшая степень ориентации в направлении по окружности nfM более низкой степени наполнения, следует применять экструзнонную головку с большим отношением

30 45 60 30

65

67,22

67,22

125

122,78

45 60

122,78

3914

Рабочие условия экструдера следующие: скорость вращения червяка 30 об/мин, температура цилиндрического приемника , температура экструдированного изделия, выходящего из головки 75-85°С и скорость подачи состава 300 г/мин, за исключением образца с низкой степенью наполнения волокна, скорость подачи -которого составляет примерно 540 г/мин, TpyC.i вулканизуют в автоклаве, как это указано выше. Свойства приведены в табл. 3.

Таблица

площадей поперечного сечения канала на выходе и входе.

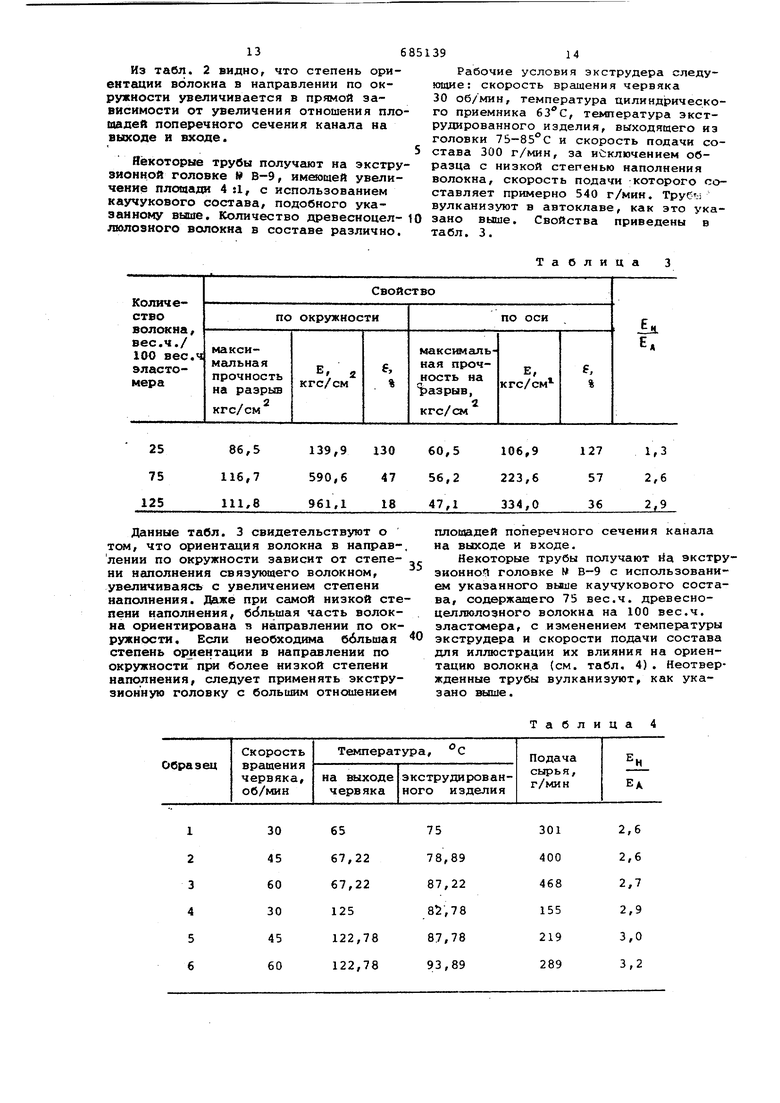

Некоторые трубы получают ria экструзионноЯ головке М В-9 с использоваиием указанного выше каучукового состава, содержащего 75 вес.ч. древесноцеллюлозного волокна на 100 вес.ч. эластомера, с изменением температуры экструдера и скорости подачи состава для иллюстрации их влияния на ориентацию волокн.а (см. табл. 4) . Неотвержденные трубы вулканизуют, как указано выше.

Таблица 4

2,6

301 2,6

400 2,7 468 2,9 155 3,0 219 3,2 289 Из табл. 4 видно, что скорость червяка, скорость подачи сырья и пература могут изменяться в ишроки пределах, не оказывая при этом зн тельного влияния на ориентгщию вол на. Экструдируют следующий состав, вес.ч. Поли в и нилхлоридный гомополимер Пластификатор (Сантисайзер 711) Эпоксидироваи ное соевое масло Стабилизатор Ba/Cd Карбонат кгшьция Сухая масса изтвердых пород древесины Всего 236 Состав зкструдируют на экструде Ройля через головку с гюсто

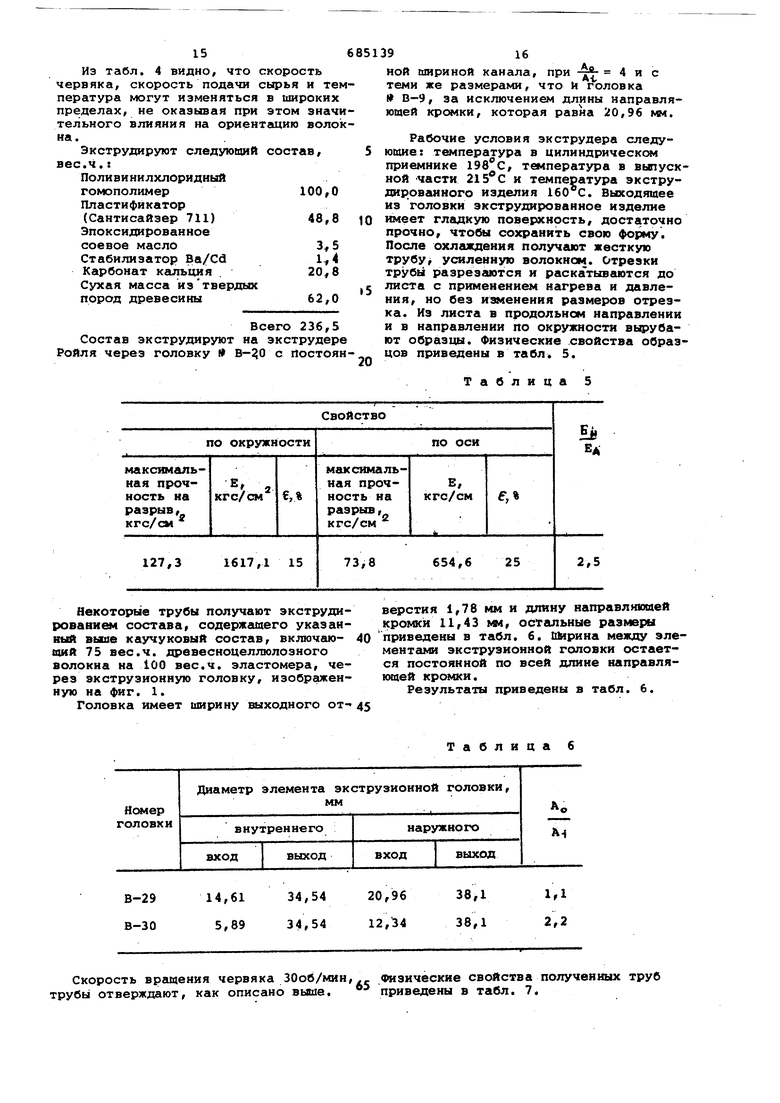

Некоторые трубы получают экструдировавием состава, содержгиаего указанный выше каучуковый состав, включаю- 40 щий 75 вес.ч. древесноцеллюлозного волокна на 100 вес.ч. эластомера, через экструзионную головку, изображенную на фиг. 1.

Головка имеет ширину выходного от- 45

Скорость вргиаения червяка ЗОоб/мин, трубы отверждают, как описано выше.

верстия 1,78 мм и длину направляющей кромки 11,43 NM, остальные размеры приведены в табл. 6. Ширина между элементг1ми экструзионной головки остается постоянной по всей длине направлякнцей крсжки.

Результаты приведены в табл. 6.

Таблица 6

Физические свойства полученных труб приведены в табл. 7. 916 ной шириной канала, при - 4 и с теми же размерами, что И головка В-9, за исключением длины направляющей кромки, которая равна 20,96 мм. Рабочие условия экструдера следующие: температура в цилиндрическом приемнике , температура в выпускной Части 215 С и температура экструдировгшного изделия 160 С. Выходящее из головки экструдированиое изделие шнеет гладкую поверхность, достаточно прочно, сохранить свою форму. После охлаждения получеиот жесткую трубу усиленную волокном. Отрезки трубы разрезаются и раскатываются до листа с применением нагрева и давления, но без изменения размеров отрезка. Из листа в продольном направлении и в направлении по окружности В1фубают образцы. Физические свойства образцов приведены в табл 5. Таблица 5

Из табл. 7 видно, что отношения площадей 2,2 достаточно для ориентации большей части волокна в направлении по окружности.

Трубу с наружным диаметром 76,2 мм и толщиной стенки около 1,78 юл и примерно с равными степенями ориентации волокна в осевом наВ-23

35,4

Неотвержденную трубу отверждают паром при температуре 160°С в течение 20 мин.

Свойство

333,2

36

70,3

Некоторое количество труб с внутренним диаметром 19,05 мм и толщиной стенки примерно 2,54 мм получают э,струдированием различных составов на 88,9-миллиметровом экструдере Монсанто через головку с каналом постоянной ширины и при отношении площадей поперечного сечения

Таблица

правлении и в направлении по окружности изготовляют экструдированием состава, содержащего 75 вес.ч. древесноцеллкшоэного волокна, с помощью 88,9-миллиметрового экструдера Монсанто Monsanto) через головку с указанньии в табл. В размерами .

Таблица 8

76,2

72,6

39,0

40 Свойства полученной трубы приве.дены в табл. 9.

Таблица 9

1,2

273,5 40

44,3

каналов на выходе и входе 3,5. Трубы вулканизуют в автоклаве в тече60ние времени, определяемом показаниями реометра, для получения оптимального отверждения.

Свойства полученных труб приведены в табл. 10.

Смесь натурального и синтетического бутилового

Описанные выше трубы при создани в них пневматического деления разрываются примерно при 14,1 кгс/см .

Были также получены трубы с улучшенной прочностью по окружности из описанного в табл, 10 каучукового состава, содержащего 75 вес.ч. древесноцёллюлозного волокна на 100 вес,ч о эластомера, с пр1 менением экструзионной головки, подобной показанной на фиг. 1, но с расишряюшимся каналом, т.е. ширина канала в расширяющейся части увеличивается при приближении к выходу и затем остается постоянной по всей длине формующей поверхности. Таким образом, угол наружной поверхности составляет 60°, считая от оси головки, а угол внутренней поверхности составляет 56,5°. На выходе диаметр внутреннего элемента экструэионной головки 34,54 мм, а диаметр наружного элеме:нта 38,1 мм, ширина отверстия 1,78 км. йа входе внутреннего элемента экструзионной головки 8,18 мм, а диаметр наружного элемента 9,98 мм, ширина отверстия

До о 8,9 мм. Таким образом. дч -

- 4, а отношение ширины выходног о отверстия к ширине входного составляет 2.

Б другом варианте экструзионной голов.ки, подобной изображенной на

фиг. 1, но имеющей конусообразный канал, угол наружной поверхности канала составляет 60 (считая от оси головки), а угол внутренней поверхности кангша (считая от оси головки). На выходе диаметр внутреннего элемента экструзионной головки 34,54 й, а диаметр наружного элемента 38,1 мм, ширина канала на выходе 1,78 мм. На входе диаметр внутреннего элемента экструзионной головки 17,27 мм, а наружного элемента 19,05 мм, ширина канала на входе 0,89 мм. Следовательно, в экструэионной головке В-62 - 2, - 4, а отношение ширины Канала на выходе к ширине кангша на входе равно 2. Длина внутренней формующей поверхности 10,67 мм.

Описанный выше каучуковый состав, содержащий 75 вес.ч. древесноцеллюлозного волокна на 100 вес.ч. эластомера, пропускают через канал с помощью экструдера для каучука с температурой в цилиндрическом приемнике 79°С и со скоростью вращения 3060 об/мин. Температура внутреннего элемента экструзионной головки и экструдированного изделия составляет 80°С. Изделие отверждают путем нагревания в течение 30 мин при 160с.

Свойства полученной трубы приведены в табл. 11.

84,4

312,2 Трубу с внутренним диаметрсми 3/4 неопределенной длины и толщиной примерно 4,19 мм получают экструдированием вулканизуемого серусодержащего эластомерного состава, включающего этиленпропилендиметиловый каучук, содержащий 75 вес,ч. целлюлозного волокна древесины твердых пород на 100 вес.ч. каучука, ,9-миллиметровом экструдере Монсанто через экструзионную головку с каналом постоянной ширины и- 3,5. Так как присутствие воды оказьшает вредное воздействие на отверждение при низком давлении и высокой температуре (с помощью микроволн), состав перед экструдированием хорошо высушивают. Неотвержденную трубу, содержащую волокно, ориентированное в напргшлении по окружности, при выходе из зкструзионной головки непрерывно подают непосредственно на микроволновую отверждающую установку, которая отрегулирована так, что экстру дированное изделие имеет температуру примерно 148-233 с, предпочтитель но 182-ЗСБ С, при общем времени пребывания в микроволновой печи и установке для выдержки после отверждения примерно 1-5 мин, предпочтительно 1- 3 мин. Из установки выходит вулкани582,833

D-13

112,5

Некоторое количество труб с наружным диаметром 38,1 мм и толщиной стенки примерно 1,78 мм получают экструдированием состава, включающе45,0

1,75

178,6 128

52,7

195,5 70 3,0

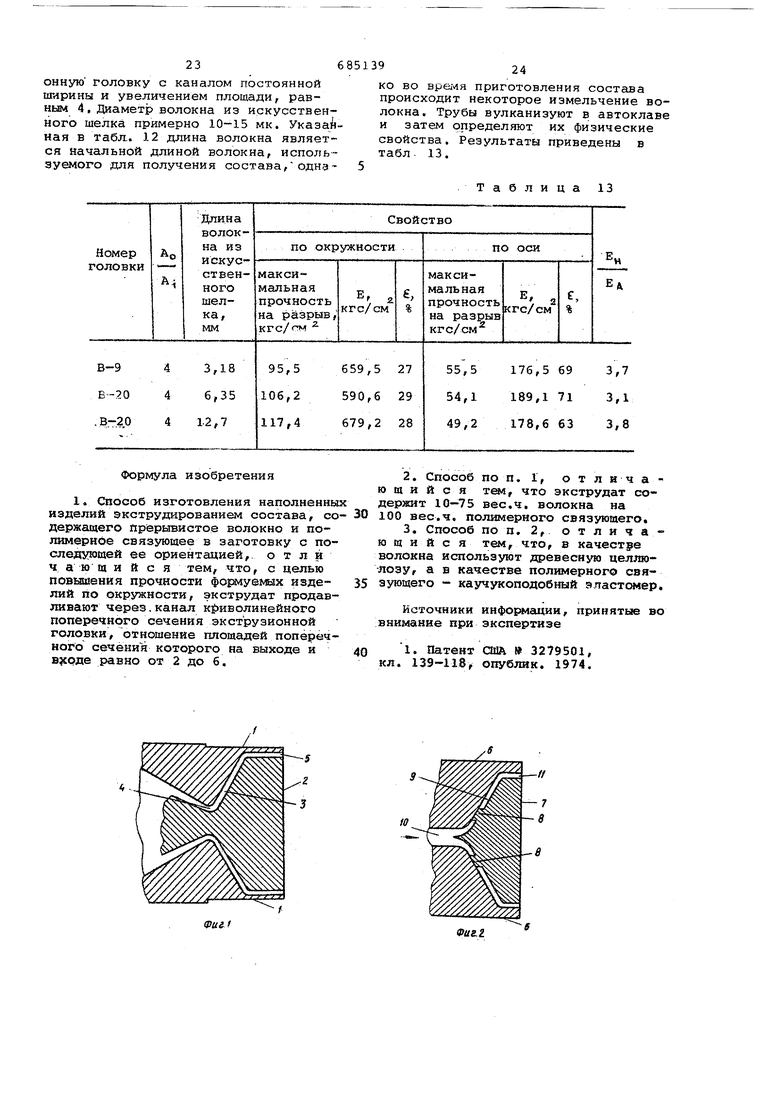

го смесь натурального каучука и синтетического бутилового каучука и 75 вес.ч. волокна искусственного шелка различной длины, через экструзизованная усиленная труба. Отрезок трубы, подвергнутый испытанию пневматическим давлением, разрывается примерно при 19,7 кг/см. Состав, включающий смесь из натурального каучука и синтетического бутилового каучука и 75 вес.ч. древесноцеллюлозного волокна, экструдируют через головку D-13 с радиально расходящимся каналом, как это показано на фиг. 4. Входное кольцо имеет внутренний диаметр 7,32 мм и наружный 10,87 мм. Выходное кольцо имеет внутренний диаметр 34,54 мм и наружнБЕй 38,1 мм. Кроме того, острые углы, образованные расходящимися каналом и формующей частью экструзионной головки, как это показано на фиг. 4, в головке D-13 сняты механической обработкой поверхностей, примыкающих к расходящимся и формующей частям кансша. Радиус дуги внутреннего элемента экструзионной головки равен 0,762 мм, а радиус дуги наружного элемента экструзионной головки 2,54 мм, канал имеет постоянную ширину 1,78 мм по всей его длине. Трубы вулканизуют в автоклаве, как зто описано выше. Средние величины физических свойств ряда труб приведены в табл. 12. Таблица 12

онную головку с каналом постоянной ширины и увеличением площади, равным 4, Диамет р волокна из искусственного шелка примерно 10-15 мк. Указавмая в табл.. 12 длина волокна является начальной длиной волокна, используемого для получения состава,однаФормула изобретения

1, Способ изготовления наполненных изделий экструдированием состава, со держащего йрерывистое волокно и полимерное связующее в заготовку с последующей ее ориентацией,, о т л и ч а ю щ и и с я тем, что, с целью повышения прочности формуемых издеЛИЙ lio окружности, экструдат продавливают через, канал кй)иволинейного поперечного сечения экструзионной головки, отношение площадей поперечного сечения которого на выходе и равно от 2 до 6.

« фиг

ко во врамя приготовления состава происходит некоторое измельчение волокна. Трубы вулканизуют в автоклаве и затем определяют их физические свойства. Результаты приведены в табл 13.

Таблица 13

100 вес.ч. полимерного связующего.

Источники , принятые во внимание при экспертизе

-/У

Фаг. г

III

11И||| inilljprari illiihiHiiiililllilrili

У

А ,.

fг 3 5

Ав. AI 9ие.5

Авторы

Даты

1979-09-05—Публикация

1974-12-23—Подача