Изобретение относится к формованию веществ в пластическом состоянии, а именно к устройствам с вращающимися частями фильеры для экструзионного формования сетчатых труб из полимерного термопластичного материала (ПТМ).

Известна экструзионная головка (ЭГ), имеющая вращающиеся в противоположные стороны внутреннюю и наружную кольцевые фильеры с цилиндрической частью и с формующими каналами на цилиндрической части [1, Заявка RU 2001128521 от 22.10.01].

Первый недостаток ЭГ в том, что осевая сила, действующая на внутреннюю кольцевую фильеру, полностью воспринимается упорным подшипником. Другой ее недостаток - в ускоренном изнашивании цилиндрической части кольцевой фильеры при формовании сетчатого полого элемента, в результате появляется пленка в ромбической ячейке, что приводит к увеличенному расходу ПТМ, а возможно, к браку или необходимости очистки ячеек от пленки.

Известна ЭГ, у которой кольцевые фильеры вращаются в противоположных направлениях на неподвижной оси, а контактные поверхности фильер с отверстиями являются цилиндрическими [2, а.с. SU 1597285 от 02.02.88]. Недостаток - весьма большой крутящий момент, необходимый для вращения фильер на неподвижной оси и быстрое изнашивание цилиндрических поверхностей фильер вследствие трения скольжения на контактных поверхностях.

Известна ЭГ с вращающейся и неподвижной фильерами, имеющая коническую поверхность с отверстиями для экструзии через них ПТМ, при этом конус расширяется в направлении экструзии ПТМ [3, Заявка DE 3940237 от 05.12.89, фиг.1а].

Недостаток известной ЭГ с расширяющейся конической фильерой - ограничение минимального диаметра экструдируемой сетчатой трубы наибольшим диаметром окружности у основания конуса, а также увеличенное сопротивление течению расплава ПТМ в формующих канавках, расположенных на поверхностях конусов фильеры.

Известна ЭГ для изготовления сетчатых труб из ПТМ, состоящая из корпуса с нагревателем и полостью с подогреваемым расплавом ПТМ, поступающим из экструдера; диска, закрывающего полость, составленного из взаимно подвижных внутренней и наружной кольцевых фильер с отверстиями для экструдирования ПТМ, имеющих концентрично расположенные цилиндрические поверхности скольжения; дорна, на одном из концов которого закреплена внутренняя кольцевая фильера, помещенного внутри корпуса с возможностью вращения в подшипнике скольжения, закрывающем полость со стороны, противолежащей диску; установленного на корпусе с возможностью вращательного движения обоймы с закрепленной на ней наружной кольцевой фильерой, привода вращения дорна и обоймы в противоположных направлениях [4, а.с. SU 417307 от 21.11.72].

Первый недостаток известной ЭГ - низкая скорость экструдирования сетчатых труб вследствие высокого сопротивления течению расплава через отверстия в кольцевых фильерах. Повышение скорости экструдирования требует повышения давления расплава в ЭГ, пропорционального квадрату скорости истечения ПТМ через отверстия и соответственно повышения энергозатрат на экструдирование. Кроме того, повышение давления в ЭГ требует увеличения ее прочности как в радиальном, так и в осевом направлениях, а следовательно, увеличения размеров и массы.

Второй недостаток - ограничение минимального диаметра труб, получаемых на конкретной ЭГ экструзией через комплект кольцевых фильер с цилиндрическими поверхностями скольжения.

Третий недостаток - интенсивное изнашивание цилиндрических поверхностей скольжения фильер, вследствие этого появление зазора и смещения дорна, нарушающего процесс образования сетчатой трубы, и, как следствие, необходимость замены фильеры.

Известна ЭГ [Заявка DE 2102221 от 18.01.71] для изготовления сетчатых труб из полимерного термопластичного материала, состоящая из корпуса с нагревателем и полостью с подогреваемым расплавом термопластичного материала, поступающим из экструдера; диска, закрывающего полость, составленного из взаимно подвижных внутренней и наружной кольцевых фильер с равномерно распределенными отверстиями для экструдирования термопластичного материала, имеющих концентрично расположенные поверхности скольжения, образованные усеченными конусами, сужающимися в направлении экструдирования термопластичного материала; дорна, на одном из концов которого закреплена внутренняя кольцевая фильера, помещенного внутри корпуса с возможностью вращения в подшипнике скольжения, закрывающем полость со стороны, противолежащей диску; обоймы с закрепленной на ней наружной кольцевой фильерой, установленной на корпусе с возможностью вращательного движения, привода вращения дорна и обоймы в противоположных направлениях.

Первый недостаток известной ЭГ - пониженная скорость экструдирования сетчатых труб вследствие высокого сопротивления течению расплавов через винтовые канавки на конических поверхностях фильер.

Второй недостаток - высокая трудоемкость изготовления конических фильер при необходимости изменения диаметра экструдируемых сетчатых труб.

Третий недостаток - интенсивное изнашивание конических поверхностей скольжения фильер, сжимаемых пружиной, и, как следствие, необходимость их частой замены.

Основная техническая задача изобретения - расширение технологических возможностей ЭГ путем увеличения ряда диаметров экструдируемых труб, скорости экструдирования волокон через фильеру, а соответственно и производительности ЭГ без увеличения давления расплава в ЭГ и при высокой износостойкости фильер. Дополнительная техническая задача изобретения - увеличение радиальной жесткости экструдируемой сетчатой трубы.

Техническая задача решена в конструкции ЭГ, которая состоит из корпуса с нагревателем, полости внутри корпуса, заполняемой расплавом ПТМ, поступающим из экструдера,

диска, закрывающего полость, составленного из взаимно подвижных внутренней и наружной кольцевых фильер с равномерно распределенными отверстиями для экструдирования ПТМ, имеющих концентрично расположенные поверхности скольжения, образованных усеченными конусами, сужающимися в направлении экструдирования ПТМ;

дорна, на одном из концов которого закреплена внутренняя кольцевая фильера, установленного внутри корпуса с возможностью вращения в подшипнике скольжения, закрывающем полость со стороны, противолежащей диску;

обоймы с закрепленной на ней наружной кольцевой фильерой, установленной на корпусе с возможностью вращательного движения;

привода вращения дорна и обоймы в противоположных направлениях, при этом величина угла при вершине усеченного конуса, образованного концентрично расположенными поверхностями скольжения внутренней и наружной кольцевых фильер, находится в интервале 10÷60°, а отверстия для экструдирования расположены так, что ось каждого из них находится в одной плоскости с осью вращения дорна и обоймы.

Величина угла усеченного конуса может быть от 10 до 60° в зависимости от минимального диаметра сетчатой трубы, изготавливаемой с помощью предложенной ЭГ.

При угле конуса, меньшем 10°, существенно возрастает момент трения относительного скольжения усеченных конусов внутреннего и наружного колец фильеры. При угле конуса, большем 60°, существенно увеличивается сила протягивания трубы по калибру.

На основе проведенных испытаний ЭГ установлен оптимальный диапазон углов конуса, равный 22÷32°, при которых момент трения относительного скольжения усеченных конусов и энергозатраты на вращение дорна и обоймы минимальны. При этом достигнут максимальный ресурс работы конусов, в 6 раз больший, чем у фильер с цилиндрическими поверхностями скольжения.

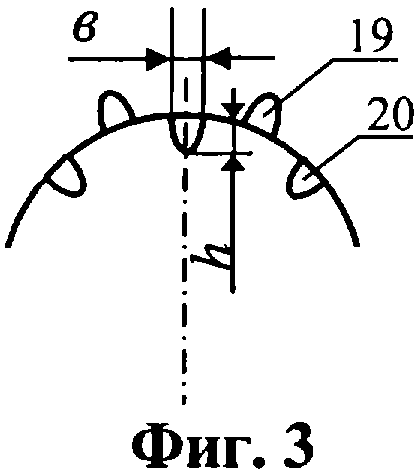

Целесообразно, чтобы отверстия для экструдирования волокон в фильере имели форму каналов, равномерно распределенных на усеченных конусах внутренней и наружной кольцевых фильер, при этом радиальный размер каждого канала больше его ширины предпочтительно в 1,3÷2 раза.

При соблюдении соотношения

h/b=1,3÷2,

где h, b - размер канала в радиальном направлении и ширина канала, волокна имеют после утяжки больший размер в радиальном направлении, поэтому повышается радиальная жесткость сетчатой трубы.

При соотношении l<h/b<1,3 эффект повышения радиальной жесткости трубы незначителен.

При соотношении 1,3≤h/b≤2 с увеличением h/b возрастает радиальная жесткость сетчатой трубы, а при соотношении h/b>2 волокна в процессе движения по конической части калибра теряют радиальную устойчивость, поворачиваются на угол, близкий к 90°, так что удлиненная ось эллиптического сечения волокна становится параллельной касательной окружности конуса, в результате чего радиальная жесткость трубы уменьшается, но возрастает ее осевая жесткость.

Повышенная радиальная жесткость необходима для сетчатых труб оросителей, укладываемых в градирне горизонтально, а повышенная осевая жесткость - для сетчатых труб блоков оросителей, устанавливаемых в градирне вертикально.

Совокупность отличительных признаков ЭГ - «величина угла при вершине усеченного конуса, образованного концентрично расположенными поверхностями скольжения внутренней и наружной кольцевых фильер, находится в интервале 10÷60°, а отверстия для экструдирования расположены так, что ось каждого из них находится в одной плоскости с осью вращения дорна и обоймы», является новой и не обнаружена при поиске научно-технической и патентной информации. Не обнаружены и кольцевые фильеры, имеющие удлиненные в радиальном направлении каналы, выполненные на поверхностях усеченных конусов. Следовательно, техническое решение удовлетворяет критерию «новизна». Предложенная новая конструкция ЭГ не следует явно из уровня, сложившегося в данной области техники, следовательно, новое техническое решение соответствует критерию «изобретательский уровень».

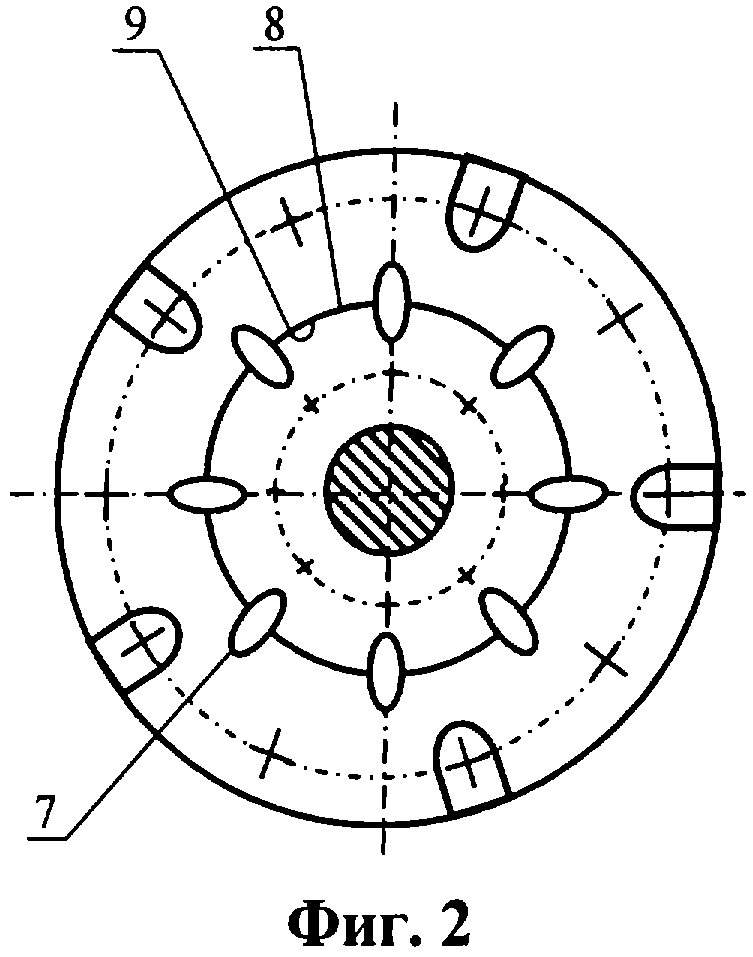

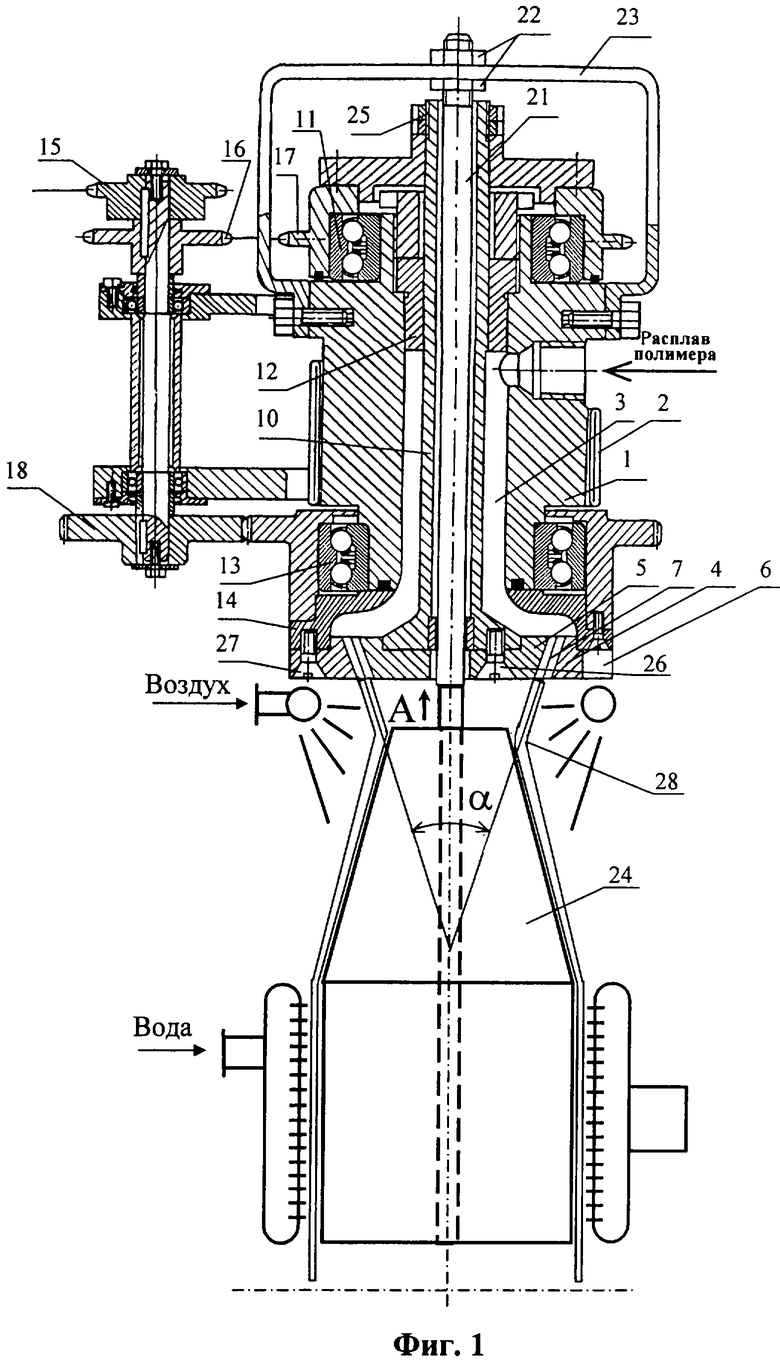

На фиг.1 показано сечение ЭГ и привода дорна и обоймы осевой плоскостью; на фиг.2 - вид А на диск из кольцевых фильер при совпадении каналов; на фиг.3 - сектор диска при взаимно сдвинутых кольцах фильеры до несовпадения каналов.

Экструзионная головка (ЭГ) для изготовления сетчатых труб из ПТМ (фиг.1) состоит из корпуса 1 с нагревателем 2 и полостью 3 с подогреваемым расплавом ПТМ, поступающим из экструдера (не показан); диска 4, закрывающего полость 3, составленного из взаимно подвижных внутренней 5 и наружной 6 кольцевых фильер с расположенными равномерно по окружности отверстиями 7 для экструдирования ПТМ, имеющих концентрично расположенные поверхности скольжения, выполненные в виде усеченных конусов 8 и 9, сужающихся в направлении экструдирования ПТМ так, что угол при вершине находится в интервале 10-60°; полого дорна 10, на одном из концов которого закреплена внутренняя кольцевая фильера 5, помещенного внутри корпуса 1 с возможностью вращения на подшипнике качения 11 и в подшипнике скольжения 12, закрывающем полость 3 со стороны, противолежащей диску 4; установленной на корпусе с возможностью вращательного движения на подшипнике 13 обоймы 14 с закрепленной на ней наружной кольцевой фильерой 6, привода 15 вращения дорна 10 и обоймы 14 в противоположных направлениях.

Привод 15 включает цепную передачу 16, вращающую звездочку 17 с дорном 10 и зубчатую передачу 18, вращающую обойму 14 с фильерами 5 и 6 в направлении, противоположном вращению звездочки 17. Предпочтительная величина угла каждого усеченного конуса 8 и 9 находится в интервале 22÷32°. Отверстия для экструдирования ПТМ имеют форму каналов 19 и 20, равномерно распределенных на усеченных конусах 8 и 9 внутренней 5 и наружной 6 кольцевых фильер, при этом радиальный размер каждого из каналов 19, 20 больше его ширины предпочтительно в 1,3÷2 раза.

Внутри полого дорна 10 установлен стержень 21, один конец которого закреплен гайками 22 в держателе 23, установленном на корпусе 1, а противоположный конец закреплен в калибре 24.

Зазор между усеченными конусами 8 и 9 можно регулировать и фиксировать, перемещая в осевом направлении дорн 10 и фиксируя его положение гайками 25.

Кольцевые фильеры 5 и 6 можно снимать, отвернув винты 26 и 27, и ставить новые фильеры, закрепляя их этими винтами.

До начала экструдирования сетчатых труб, например из полиэтилена низкого давления, включают электронагреватели экструдера (не показан) и нагреватель 2. После прогрева экструдера и корпуса 1 до температуры 190÷230°С (расплав ПЭНД должен нагреться до температуры 160÷170°С) включают электродвигатель с регулируемой частотой вращения вала, который вращает валы червячного редуктора (не показан) и через привод ЭГ вращает дорн 10 и обойму 14 с кольцевыми фильерами 5 и 6. ПТМ под давлением, создаваемым экструдером, поступает в полость 3 и выдавливается в виде волокон через каналы 19 и 20 в кольцевых фильерах 5 и 6, пересекающихся за интервал времени совпадения каналов 19 и 20 и образующих стороны ромбической сетки за интервал времени несовпадения каналов 19 и 20, а из ромбов - сетчатую трубу 28.

Сетчатую трубу 28 можно расширять на калибре, имеющем конический участок, или получать сетчатую трубу диаметром несколько меньшим минимального диаметра усеченных конусов 8 и 9, если калибр цилиндрический и его диаметр равен внутреннему диаметру сетчатой трубы.

Изобретение относится к формованию веществ в пластическом состоянии, а именно к устройствам с вращающимися частями фильеры для экструзионного формования сетчатых труб из полимерного термопластичного материала. Экструзионная головка состоит из корпуса с нагревателем и полостью, заполняемой расплавом, поступающим из экструдера. Полость закрывает диск, состоящий из взаимно подвижных внутренней и наружной кольцевых фильер. В фильерах выполнены равномерно распределенные отверстия для экструдирования материала. Фильеры имеют концентрично расположенные поверхности скольжения, образованные усеченными конусами, сужающимися в направлении экструдирования. Внутри корпуса размещен дорн с возможностью вращения в подшипнике скольжения. Подшипник закрывает полость со стороны, противолежащей диску. Внутренняя кольцевая фильера закреплена на одном из концов дорна. Наружная кольцевая фильера закреплена на обойме, установленной на корпусе с возможностью вращения. Устройство содержит также привод вращения дорна и обоймы в противоположных направлениях. Величина угла при вершине усеченного конуса, образованного концентрично расположенными поверхностями скольжения внутренней и наружной кольцевых фильер, находится в интервале 10÷60°. Отверстия для экструдирования материала имеют форму каналов, радиальный размер каждого из которых больше его ширины. Изобретение позволяет расширить технологические возможности устройства, повысить скорость экструдирования и увеличить радиальную жесткость трубы. 2 з.п. ф-лы, 3 ил.

| 1972 |

|

SU417307A1 | |

| ДРОБЕМЕТНОЕ УСТРОЙСТВО | 1996 |

|

RU2102221C1 |

| Устройство для экструзии рукавных полимерных сеток | 1988 |

|

SU1597285A1 |

| US 3270370 А, 06.09.1966 | |||

| US 3089804 А, 14.05.1963 | |||

| US 5505887 А, 09.04.1996 | |||

| US 5639409 А, 17.06.1997. | |||

Авторы

Даты

2008-02-20—Публикация

2006-02-02—Подача