(54) ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ

1

Изобретение относится к технике упаковки и может быть использовано в различных отраслях машиностроения для герметичного упаковывания предметов в пленку экструзионными методами.

По основному авт. св. № 745703 известна акструзиОнная головка для изготовления рукавной полимерной пленки, содержащая корпус, полый дорн, выполненный со сферическнм выступом в средней части и установленный между уплотняющими поверхностями корпуса и центрирующего элемента, который смонтирован с возможностью осевого перемещения относительно корпуса, причем полый дорн снабжен термоизолирующйм элементом, смонтированным на немЩЦентрирующий элемент и корпус головки выполнены с коническими участками, выполняющими роль уплотняющих поверхностей. Дорн выполнен с выступающим сферическим участком, который также выполняет роль уплотняющей поверхности и делит дорн на две части: хвостовую и формующую. Дорн установлен между корпусом головки и центрирующим элементом щарнирно путем зажима сферического участка дорна уплотняющими

поверхностями конического участка центрирующего элемента и конического участка корпуса головки. Внутренний диаметр максимально приближен к диаметру формующей щели, за.счет чего достигается максимально плотная обтяжка упаковываемых деталей экструдируемой пленочной оболочкой. Внутри дорна коаксиально установлен термоизолирующий элемент, который может быть выпо.лнен в виде гильзы, образующей своей наружной поверхностью с внутренней поверхностью дорна изолирующую воздушную полость. Толщина экструдируемого пленочного рукава регулируется с помощью регулировочных болтОв, радиально установленных в центрирующем элементе и охватывающих по окружности хвостовую часть дорна. Недостатком известной экструзионной головки является то, что эта головка не позволяет осуществить качественную упаковку изделий при экструдировании рукава вертикально вверх. Последнее объясняется тем, что при упаковывании групп изделий, высота которых значительно меньше их размера в плаНе (например, поршневые кольца, подшипники качения и др.), наблюдается

оседание экструдируемого вертикально FiBcpx пленочного рукава на торец головки под собственным весом, что ведет к его прилипанию к металлу, дальнейшему обрыву и нарушению цикла упаковки. Оседание экструдируемого пленочного рукава наблюдается в результате того, что практически очень трудно набирать изделия группами, а затем подавать группы упаковываемых издели сквозь полый дорн в пленочный рукав одну за другой с большой скоростью. Таким образом, чтобы пленочный рукав не осел на торец экструзионной головки изделия, необходимо подавать группами одна за другой с максимально возможиой скоростью, однако этому мешает наличие дорпа: детали прежде чем попадут в экструдпруемый рукав должиы пройти полый дори по всей его длине.

Цель изобретения - обеспечение возможпости качественной упаковки изделий в пленку при вергикальпом ее зкструдированпи.

Указаи}1ая цель достигается тем, что экструзиошшя головка для изготовления рукавной полимерной пленки, содержащая корпус, полый дори, вьпк)лнепр)ый со сферическ11.м выступо. в средней части п установленный между у(1лотияюи.ими поверхиостя .ми корпуса и цеитрн)уюп1,сго э.лемепта, который СМОПТИ)ОВЛН с ВОЗ.МОЖНОСТЬЮ OCeBOIO

nepeMcmeiniH относительно корпуса, те|)моизолируюнии элемент, смонти1)ова11чый на НОЛОМ до)нс, снабжено удерживающим устройством, выполменным в виде устяиовлеиного на торцовой части центрирующего элемента коаксиал1Л1о дорну кольца, в радиальных отверстиях которого смонтированы поднружииен 1ые фн1;саторы.

Кроме того, в термоизолируюшем элементе со стороны формующей щели выполнены наклонные в направлении экструзии плешки радиальные каналы для подачи сжатого воздуха.

Термоизолируюший элемент выполнен с увеличивающимся в направлепни формующей щели внутренним диаметром, а БЬ1ходпые отверстия каналов для подачи сжатого воздуха расположены на участке начала упеличе1шя внутреннего диаметра термоизолирующего элемента.

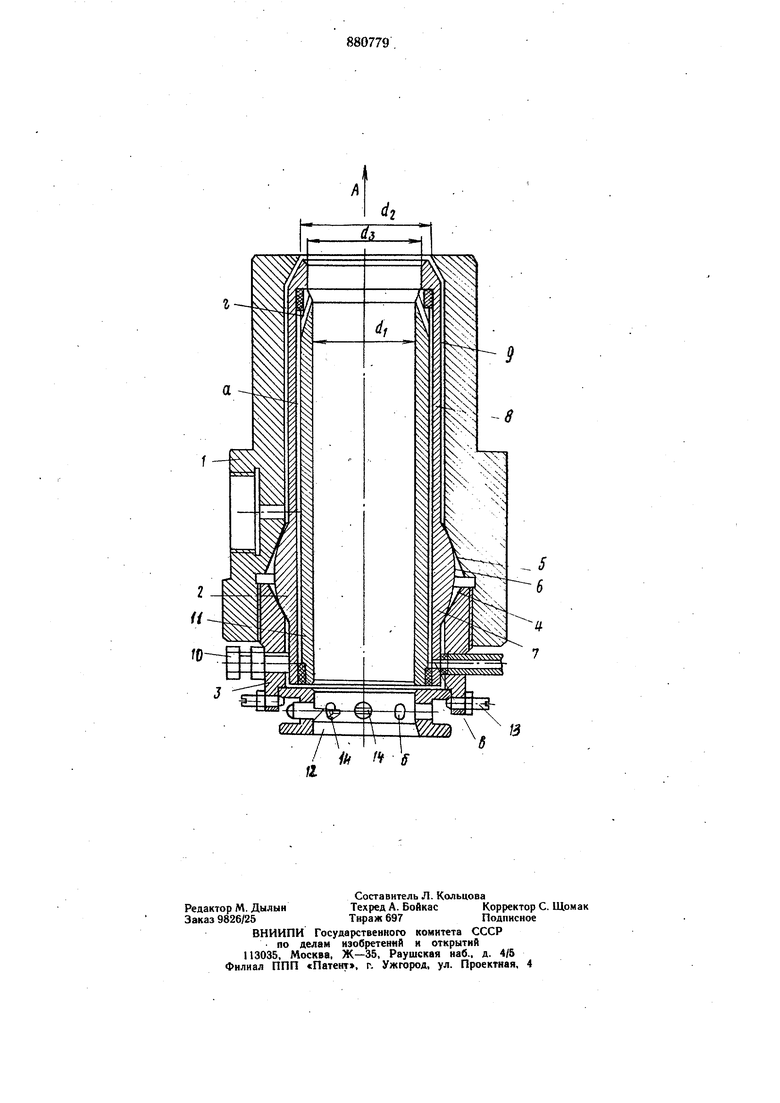

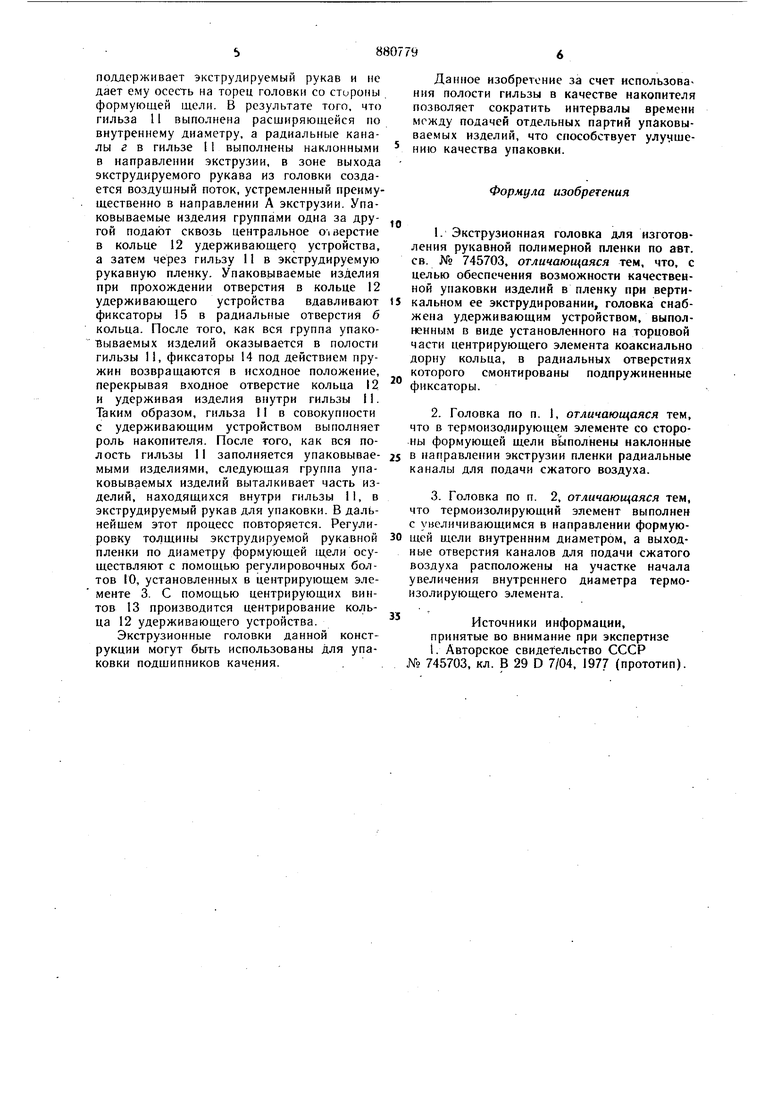

На чертеже изображена конструкция экструзионной головки, разрез.

В корпусе 1 головкн установлен полый дорн 2, удерживаемый центрирующим элементом 3, соединенным с корпусом 1 головки резьбовым соединением. образом, центрирующий элемент 3 имеет возможность осевого горизонтального перемещения от.носительно корпуса 1 головки. Центрирующий элемент 3 и корпус 1 головки выполнепы с коническими участками 4 и 5, выполняющими роль уплотняющих поверхностей. Дорн 2 выполнен сВыступающим сфернческим участком б, который также выполняет

роль уплотняющей гюверхности и делит дорн на две части: хвостовую 7 и формующую 8. Дорн 2 устанавливают между корпусом 1 головки и центрирующим элементом 3 шарнирно путем зажима сферического участка 6 дорна уплотняющими поверхностямп конического участка 4 центрирующего элемента 3 и конического участка 5 корпуса 1 головки. Наружная поверхность формующей части 8 дорна совместно с внутренней поверхностью

формую цей части корпуса головкн образуют канал 9 для течения расплава полимера. Толщина экструдируемого пленочного рукава регулируется с помощью регулировочных болтов 10, радиально установленных в центрирующем элементе 3 и охватывающих по окружности хвостовую часть 7 дорна 2. За счет плотного контакта между уплотняющими поверхностями, образованными сферическим 6 и конусными участками 4 и 5, дори оказывается герметически .установленным между корпусом 1 головки и центрирующим элементом 3. Внутренний диа.метр d| дорна 2 максимально приближен к диаметру dj формующей щели, за счет чего достигается максимально плотная обтяжка упаковываемых изделий экструдируемой пленкой. Внутри дорна 2 коаксиальпо уста юзлен термоизолирующпй элемент в виде гильзы 11. образующей своей наружной поверхностью с внутрепней поверхностью дорна воздушную полость а. На торцовой члсП цент)ир юп-1его элемента 3 коаксиальпо л.орну 2 установлено удерживающее устройство, выполненное в видте кольца 12, которое закренлено центрирующими винтами 13, в радиальных отверстиях б кольца 12 установлены подпружиненные фиксаторы 15

5 для удерживания унаковываемых изделий. В хвостовой части 7 дорна 2 выполнены отверстия 0 для подачи сжатого воздуха, а Б гильзе 11 со стороны формующей щели выполнены наклонные в направлении А экструзии сквозные радиальные каналы г. Гильза 11 выполнена расщиряюпдейся по внутреннему диаметру () в сторону формующей щели, а выходные отверстия радиальных каналов г расположены на участке начала увеличения внутреннего диаметра

Г-ИЛ1 ЗЫ 1 1 .

Головка работает следующим образом. Головку присоединяют с помощью переходника к материальному цилиндру экструдера (па чертеже не показан), и через канал 10 экструдируют расплав термопласта.

0 На выходе из формующей щели экструзионной головкн расплав термопласта оформляется в трубчатую рукавную пленку. Через отверстия в в хвостовой части дорна 2 подают под напором сжатый воздух в воздущную полость а, который выходит через сквозные

радиальные каналы г в гильзе 11. Если пережать торец рукавной экструдируемой пленки, то воздух, выходящий из каналов г.

поддерживает экструдируемый рукав и не дает ему осесть на торец головки со стороны формующей щели. В результате того, что гильза 11 выполнена расширяющейся по внутреннему диаметру, а радиальные каналы г в гильзе 11 выполнены наклонными в направлении экструзии, в зоне выхода экструдируемого рукава из головки создается воздушный поток, устремленный преимущественно в направлении А экструзии. Упаковываемые изделия группами одна за другой подают сквозь центральное отверстие в кольце 12 удерживающего устройства, а затем через гильзу 11 в экструдируемую рукавную пленку. Упаковываемые изделия при прохождении отверстия в кольце 12 удерживающего устройства вдавливают фиксаторы 15 в радиальные отверстия б кольца. После того, как вся группа упаковываемых изделий оказывается в полости гильзы 11, фиксаторы 14 под действием пружин возвращаются в исходное положение, перекрывая входное отверстие кольца 12 и удерживая изделия внутри гильзы 11. Таким образом, гильза 11 в совокупности с удерживающим устройством выполняет роль накопителя. После того, как вся полость гильзы II заполняется упаковываемыми изделиями, следующая группа упаковываемых изделий выталкивает часть изделий, находящихся внутри гильзы 11, в экструдируемый рукав для упаковки. В дальнейшем этот процесс повторяется. Регулировку толщины экструдируемой рукавной пленки по диаметру формующей щели осуществляют с помощью регулировочных болтов ГО, установленных в центрирующем элементе 3. С помощью центрирующих винтов 13 производится центрирование кольца 12 удерживающего устройства.

Экструзионные головки данной конструкции могут быть использованы для упаковки подшипников качения.

Данное изобретение за счет использования полости гильзы в качестве накопителя позволяет сократить интервалы времени между подачей отдельных партий упаковываемых изделий, что способствует улучшению качества упаковки.

Формула изобретения

1. Экструзионная головка для изготовления рукавной полимерной пленки по авт, св. № 745703, отличающаяся тем, что, с целью обеспечения возможности качественной упаковки изделий в пленку при вертикальном ее экструдировании, головка снабжена удерживающим устройством, выполненным в виде установленного на торцовой части центрирующего элемента коаксиально дорну кольца, в радиальных отверстиях которого смонтированы подпружиненные

фиксаторы.

2.Головка по п. 1, отличающаяся тем, что в термоизолирующем элементе со стороны формующей щели выполнены наклонные

в направлении экструзии пленки радиальные каналы для подачи сжатого воздуха.

3.Головка по п. 2, отличающаяся тем, что термоизолирующий элемент выполнен с увеличивающимся в направлении формующей щели внутренним диаметром, а выходные отверстия каналов для подачи сжатого воздуха расположены на участке начала увеличения внутреннего диаметра термоизолирующего элемента.

Источники информации, принятые во внимание при экспертизе i. Авторское свидетельство СССР № 745703, кл. В 29 D 7/04, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для изготовления рукавной полимерной пленки | 1977 |

|

SU745703A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU897550A2 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1981 |

|

SU1043017A2 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| Способ изготовления рукавной полимерной пленки и экструзионная головка для его осуществления | 1979 |

|

SU859178A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| Устройство для упаковки изделийВ плЕНКу | 1979 |

|

SU821297A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Устройство для изготовления термопластичных рукавов с продольными ребрами | 1981 |

|

SU973384A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО РУКАВНОГО ИЛИ ТРУБЧАТОГО ЖГУТА | 2002 |

|

RU2254995C1 |

Авторы

Даты

1981-11-15—Публикация

1979-01-24—Подача