Предпосылки изобретения

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу и устройству нанесения покрытия, постоянному магниту и способу его изготовления и, более конкретно, к постоянному магниту и способу его изготовления, в котором постоянный магнит изготавливается путем нанесения испаряемого металлического материала, содержащего по меньшей мере один из Dy и Tb, на поверхность магнита типа Fe-B-редкоземельные элементы и последующей диффузии по меньшей мере одного из Dy и Tb в пограничные фазы кристаллических зерен спеченного магнита с помощью термической обработки испаряемого металлического материала при заранее заданной температуре, а также к способу и устройству нанесения покрытия, пригодным для нанесения испаряемого металлического материала, содержащего по меньшей мере один из Dy и Tb, на поверхности магнита.

Описание известного уровня техники

[0002] В последнее время спеченный магнит Nd-Fe-B (так называемый неодимовый магнит) использовался в различных изделиях, например, в двигателях гибридных транспортных средств и генераторах и др., так как неодимовый магнит может изготавливаться из комбинации элементов Fe, Nd и В, которые являются дешевыми, имеющимися в достаточных количествах и стабильно доступными ресурсами, а также обладает высокими магнитными свойствами (его максимальное энергетическое произведение в 10 раз больше, чем у ферритного магнита). С другой стороны, проблема заключается в том, что спеченный магнит Nd-Fe-B размагничивается под действием тепла, когда он нагревается выше определенной температуры, так температура Кюри у него является низкой и составляет 300°С.

[0003] Следовательно, при изготовлении спеченного магнита Nd-Fe-B, так как Dy и Tb обладают магнитной анизотропией 4f-электрона большей, чем у Nd, и имеют отрицательный фактор Стивенса, так же как и у Nd, можно предвидеть, что добавление Dy или Tb значительно увеличит магнитокристаллическую анизотропию основной фазы. Однако поскольку Dy и Tb приобретают структуру ферромагнетизма, в которой ориентация спинов Dy и Tb противоположна ориентации спинов Nd в кристаллической решетке основной фазы, это вызывает проблему, заключающуюся в том, что значительно уменьшается напряженность магнитного поля, и, следовательно, максимальное энергетическое произведение, определяющее магнитные свойства.

[0004] Для решения этой проблемы предложено сначала нанести Dy и Tb на всю поверхность спеченного магнита Nd-Fe-B, имеющего заранее заданную конфигурацию, такую как прямоугольный параллелепипед, при заранее заданной толщине покрытия (толщина более 3 мкм, определяемая исходя из объема магнита), и затем обеспечить равномерную диффузию Dy и Tb, нанесенных на поверхность магнита, в пограничные фазы кристаллических зерен магнита при проведении термической обработки при заранее заданной температуре (см. непатентный документ 1, указанный ниже).

[0005] Постоянный магнит, изготовленный в соответствии с этим способом, обладает достоинствами, которые заключаются в том, что создающий коэрцитивную силу механизм типа образования ядра усиливается под действием того, что Dy и Tb, диффундировавшие в пограничные фазы кристаллических зерен, увеличивают магнитокристаллическую анизотропию в поверхности каждого кристаллического зерна, в результате чего коэрцитивная сила значительно увеличивается почти без снижения максимального энергетического произведения (например, непатентный документ 1 раскрывает, что можно иметь магнит, имеющий коэрцитивную силу 23 кЭ (3 МА/м) при остаточной магнитной индукции 14,5 кГс (1,45 Тл) и максимальном энергетическом произведении 50 МГсЭ (400 кДж/м3)). При нанесении Dy или Tb на поверхность спеченного магнита Nd-Fe-B можно предусмотреть использование способа напыления, который обеспечивает превосходное сцепление Dy и Tb с поверхностью спеченного магнита.

Примечание: непатентный документ 1: "Improvement of coercivity on thin Nd2Fel4B sintered permanent magnets" («Увеличение коэрцитивности в тонких спеченных постоянных магнитах Nd2Fe14B»), (Park Ki Te, Докторская диссертация, защищенная в Токийском университете, 23 марта 2000 г.).

Раскрытие изобретения

Проблемы, решаемые изобретением

[0006] Однако поскольку способ напыления обладает плохими эффективностью использования распыляемой мишени и выходом испаряемого металлического материала для покрытия, он не пригоден для нанесения покрытия из Dy или Tb, которые являются дефицитными материалами, и поэтому нельзя рассчитывать на их стабильную поставку в достаточных объемах. Кроме того, для покрытия всей поверхности магнита, имеющего заранее заданную конфигурацию, такую как прямоугольный параллелепипед, с использованием способа напыления необходимо вращать сам магнит, и, следовательно, требуется предусматривать какой-либо механизм для вращения магнита. Это дополнительно повышает затраты на изготовление магнита, помимо затрат на изготовление распыляемой мишени из Dy или Tb, которые являются редкими и дорогими.

Сущность изобретения

[0007] Следовательно, первой целью настоящего изобретения является создание постоянного магнита и способа его изготовления, которым можно изготовить магнит с низкой стоимостью при эффективном использовании Dy и Tb в качестве материала покрытия и нанесении их на поверхность магнита типа Fe-B-редкоземельные элементы, имеющего заранее заданную конфигурацию.

[0008] Второй целью настоящего изобретения является также создание способа нанесения покрытия и устройства нанесения покрытия, которые могут обеспечить высокий выход испаряемого металлического материала для получения покрытия и по существу равномерное покрытие с высокой скоростью по всей поверхности покрываемого изделия (т.е. спеченного магнита), имеющего заранее заданную конфигурацию, и которые пригодны, в частности, для нанесения Dy и Tb на поверхность магнита типа Fe-B-редкоземельные элементы, имеющего заранее заданную конфигурацию.

Средства достижения целей

[0009] Для достижения цели настоящего изобретения в соответствии с настоящим изобретением предложен способ нанесения покрытия, включающий в себя первый этап нагревания рабочей камеры и создания атмосферы металлических паров внутри рабочей камеры путем испарения испаряемого металлического материала, предварительно размещенного в рабочей камере, и второй этап введения в рабочую камеру покрываемых изделий, поддерживавшихся при более низкой температуре, чем температура в рабочей камере, и последующего селективного осаждения испаряемого металлического материала на поверхность покрываемого изделия под действием разницы температур между температурой в рабочей камере и температурой покрываемых изделий.

[0010] Поскольку в соответствии со способом нанесения покрытия по настоящему изобретению металлическое покрытие образуется путем селективного осаждения испаряемого металлического материала на поверхность покрываемого изделия под действием разницы температур между температурой в рабочей камере и температурой покрываемых изделий, можно достичь высокого выхода испаряемого металлического материала при получении покрытия и покрыть всю поверхность покрываемого изделия, имеющего заранее заданную конфигурацию, с высокой скоростью.

[0011] В таком случае предпочтительно, чтобы атмосфера металлических паров находилась в рабочей камере в насыщенном состоянии, чтобы обеспечить нанесение покрытия с более высокой скоростью.

[0012] Также в соответствии с настоящим изобретением предложено устройство нанесения покрытия, включающее в себя рабочую камеру, которое может по существу равномерно нагревать внутренность рабочей камеры до высокой температуры с помощью нагревательного средства, подготовительную камеру, сообщающуюся с рабочей камерой, вакуумирующее средство для поддержания в рабочей и подготовительной камерах заранее заданного уровня вакуума, средство открытия/закрытия, перемещающееся между открытым положением, в котором рабочая и подготовительная камеры сообщаются друг с другом, и закрытым положением, в котором рабочая камера плотно закрыта, и транспортировочное средство, которое может перемещать покрываемые изделия между рабочей камерой и подготовительной камерой и может плотно закрывать рабочую камеру, когда покрываемое изделие перемещено в рабочую камеру при открытом положении средства открытия/закрытия, при этом рабочая камера нагревается при закрытом положении средства открытия/закрытия, атмосфера металлических паров создается путем испарения испаряемого металлического материала, предварительно размещенного внутри рабочей камеры, покрываемые изделия в подготовительной камере перемещаются в рабочую камеру с помощью транспортировочного средства при перемещенном в открытое положение средстве открытия/закрытия для селективного осаждения испаряемого металлического материала на поверхность покрываемого изделия под действием разницы температур между температурой в рабочей камере и температурой покрываемых изделий.

[0013] В данном устройстве нанесения покрытия и рабочая камера, и подготовительная камера вакуумируются до заранее заданного уровня вакуума посредством вакуумирующего средства после того, как покрываемые изделия были размещены в подготовительной камере. Затем, когда рабочая камера нагревается, после того как средство открытия/закрытия передвинуто в закрытое положение, плотно закрыв рабочую камеру, в рабочей камере создается атмосфера металлических паров путем испарения испаряемого металлического материала, предварительно размещенного в рабочей камере. Затем средство открытия/закрытия передвигается в открытое положение, и покрываемые изделия перемещаются из подготовительной камеры в рабочую камеру с помощью транспортировочного средства. Когда покрываемые изделия, поддерживавшиеся при более низкой температуре, чем температура в рабочей камере (например, изделия с обычной температурой), помещаются в рабочую камеру, атомы металлов в атмосфере металлических паров селективно осаждаются только на поверхности покрываемого изделия с высокой скоростью. Таким образом, можно обеспечить высокий выход испаряемого металлического материала при получении покрытия и покрыть всю поверхность изделия, имеющего заранее заданную конфигурацию, с высокой скоростью.

[0014] В таком случае предпочтительно, чтобы рабочая камера находилась внутри вакуумной камеры, оснащенной другим вакуумирующим средством, и была образована равномерно нагревающейся пластиной, выполненной с отверстием в одной из ее боковых сторон, теплоизоляционный элемент размещается таким образом, что он заключает в себе равномерно нагревающуюся пластину, кроме указанной боковой стороны равномерно нагревающейся пластины, в которой выполнено указанное отверстие, и нагревательное средство для нагревания равномерно нагревающейся пластины расположено между равномерно нагревающей пластиной и теплоизоляционным элементом. Такая конструкция позволяет по существу равномерно нагревать рабочую камеру путем нагревания равномерно нагревающейся пластины с помощью нагревательного средства и путем опосредованного нагревания рабочей камеры через равномерно нагревающуюся пластину.

[0015] Также предпочтительно, чтобы устройство нанесения покрытия дополнительно содержало средство подачи газа для подачи инертного газа в подготовительную камеру, и чтобы инертный газ подавался в подготовительную камеру через указанное средство подачи газа таким образом, чтобы поддерживать отрицательное давление в рабочей камере по отношению к давлению в подготовительной камере. Такая конструкция позволяет предотвратить перетекание испаряемого металлического материала в подготовительную камеру под действием разницы давлений между рабочей камерой и подготовительной камерой, когда средство открытия/закрытия передвинуто в закрытое положение, чтобы ввести покрываемые изделия в рабочую камеру, после того, как в рабочей камере была создана атмосфера металлических паров.

[0016] С другой стороны, предпочтительно, чтобы подготовительная камера была оснащена средством подачи газа для подачи газообразного гелия (He) в подготовительную камеру, и чтобы газообразный гелий (He) подавался в подготовительную камеру через средство подачи газа таким образом, чтобы поддерживать давление в рабочей камере по существу таким же, как и в подготовительной камере. Такая конструкция позволяет предотвратить перетекание испаряемого металлического материала в подготовительную камеру за счет разницы в удельной массе между рабочей камерой и подготовительной камерой, когда средство открытия/закрытия передвинуто в открытое положение, чтобы ввести покрываемые изделия в рабочую камеру, после того, как в рабочей камере была создана атмосфера металлических паров.

[0017] В таком случае предпочтительно, чтобы рабочая камера была расположена под подготовительной камерой.

[0018] Также предпочтительно, чтобы устройство нанесения покрытия дополнительно содержало средство размещения, на котором можно разместить испаряемый металлический материал внутри рабочей камеры, и это средство размещения было выполнено в виде кольца так, чтобы испаряемый металлический материал мог быть расположен вокруг покрываемых изделий, когда эти покрываемые изделия перемещены в рабочую камеру с помощью транспортировочного средства. Это позволяет равномерно нагревать испаряемый металлический материал в любой части средства размещения и тем самым получать более равномерное покрытие.

[0019] Кроме того, предпочтительно, чтобы подготовительная камера была оснащена плазмогенерирующим средством для очистки поверхности покрываемого изделия с использованием плазмы.

[0020] С другой стороны, также предпочтительно, чтобы подготовительная камера была оснащена другим нагревательным средством для очистки поверхности покрываемого изделия с помощью термической обработки при подаче инертного газа в вакуумную атмосферу или подготовительную камеру через соединенное с ней средство подачи газа.

[0021] Предпочтительно, чтобы испаряемым металлическим материалом был сплав, содержащий любой из Dy или Tb или содержащий по меньшей мере один из Dy и Tb, а покрываемым изделием был спеченный магнит типа Fe-B-редкоземельные элементы, имеющий заранее заданную конфигурацию.

[0022] Кроме того, в соответствии с настоящим изобретением предлагается способ изготовления постоянного магнита, включающий в себя этапы нанесения покрытия из испаряемого металлического материала, содержащего по меньшей мере один из Dy и Tb, на поверхность магнита типа Fe-B-редкоземельные элементы, имеющего заранее заданную конфигурацию, и диффузии испаряемого металлического материала, нанесенного на поверхность магнита, в пограничные фазы кристаллических зерен спеченного магнита с помощью термической обработки испаряемого металлического материала при заранее заданной температуре, характеризующийся тем, что этап нанесения покрытия включает в себя первый этап нагревания рабочей камеры, используемой для выполнения этапа нанесения покрытия, и создания атмосферы металлических паров в рабочей камере путем испарения испаряемого металлического материала, предварительно размещенного внутри рабочей камеры, и второй этап введения в рабочую камеру магнита, поддерживавшегося при более низкой температуре, чем температура в рабочей камере, и последующего селективного осаждения испаряемого металлического материала на поверхность магнита под действием разницы температур между температурой в рабочей камере и температурой магнита, пока магнит достигает заранее заданной температуры.

[0023] В соответствии с таким способом изготовления атмосфера металлических паров создается путем нагревания рабочей камеры после того, как испаряемый металлический материал, содержащий по меньшей мере один из Dy и Tb, используемый в качестве материала покрытия, был размещен в рабочей камере. Затем, когда покрываемые изделия, поддерживавшиеся при более низкой температуре, чем температура в рабочей камере (например, изделия с обычной температурой), помещаются в рабочую камеру, нагретую до высокой температуры, атомы металлов, включая Dy и Tb, в атмосфере металлических паров селективно осаждаются только на поверхности покрываемого изделия с высокой скоростью. Затем испарение прекращается после выдержки магнита в этом состоянии в течение заранее заданного периода времени до тех пор, пока магнит не достигает заранее заданной температуры. Следовательно, испаряемый металлический материал, содержащий по меньшей мере один из Dy и Tb, может с высокой скоростью образовать на поверхности магнита покрытие заранее заданной толщины и, таким образом, может быть увеличена производительность изготовления магнита. Кроме того, поскольку испаряемый металлический материал, содержащий по меньшей мере один из Dy и Tb, селективно осаждается только на поверхности покрываемого изделия, можно эффективно использовать Dy и Tb, которые являются редкими и имеют высокую стоимость, и таким образом снизить стоимость изготовления магнита.

[0024] Предпочтительно, чтобы атмосфера металлических паров находилась в рабочей камере в насыщенном состоянии, чтобы повысить скорость нанесения на поверхность магнита испаряемого металлического материала, содержащего по меньшей мере один из Dy и Tb. Хотя можно использовать в рабочей камере инертные газы, помимо паров испаряемых металлических материалов, содержащих по меньшей мере один из Dy и Tb, максимальная скорость покрытия может быть достигнута в том случае, когда полное давление в рабочей камере создается насыщенными парами испаряемых металлических материалов, содержащих по меньшей мере один из Dy и Tb.

[0025] Температура плавления Dy и Tb высока, и поэтому предпочтительно, чтобы испаряемый металлический материал дополнительно содержал по меньшей мере один из Nd, Pr, Al, Cu, Ga и Ta для создания атмосферы металлических паров в рабочей камере в течение короткого времени. Это обеспечивает возможность дополнительного увеличения коэрцитивной силы по сравнению с постоянным магнитом, изготовленным с помощью термической обработки в случае, например, нанесения покрытия только из Dy.

[0026] Между прочим, когда магнит с обычной температурой помещается в рабочую камеру, нагретую до высокой температуры, сам магнит также нагревается посредством излучаемого тепла. Затем, когда этот магнит нагревается и термически расширяется, может происходить отслаивание покрытия, осажденного на поверхности магнита, обусловленное тем, что термическое расширение выявляет аномалии, как в сплаве инвар при температуре ниже точки Кюри. Следовательно, предпочтительно, чтобы заранее заданная температура на втором этапе была ниже 250°С или выше 450°С. Это объясняется тем, что отслаивание покрытия, осажденного на поверхности магнита, затрудняется, поскольку напряжение, обусловленное аномалиями термического расширения, уменьшается при температуре ниже 250°С, а, с другой стороны, адгезия между магнитом и по меньшей мере одним из Dy и Tb, осажденным на поверхности магнита, улучшается благодаря расплавлению части магнита, и поэтому при температуре выше 450°С отслаивание покрытия, осажденного на поверхности магнита, затрудняется.

[0027] В этом случае предпочтительно, чтобы способ изготовления постоянного магнита дополнительно включал в себя этап очистки поверхности магнита в атмосфере вакуума перед введением в рабочую камеру магнита, поддерживавшегося при более низкой температуре, чем температура в рабочей камере. Это позволяет, например, удалить оксидную пленку на поверхности магнита и, таким образом, увеличить силу адгезии испаряемого металлического материала, содержащего один из Dy и Tb, к поверхности магнита, а также делает возможным равномерную диффузию Dy и Tb, нанесенных на поверхность магнита, в пограничную фазу кристаллических зерен магнита во время этапа диффузии.

[0028] Также предпочтительно, чтобы температура в рабочей камере на первом этапе была задана в диапазоне 1000-1700°С. Это объясняется тем, что при температуре ниже 1000°С не может быть получено давление паров, которое может обеспечить нанесение испаряемого металлического материала, содержащего по меньшей мере один из Dy и Tb, с высокой скоростью на поверхность магнита, а, с другой стороны, при температуре выше 1700°С период нанесения покрытия на магнит становится слишком кратковременным для получения равномерного покрытия.

[0029] Также предпочтительно, чтобы диаметр частиц испаряемого металлического материала, размещенного внутри рабочей камеры на этапе покрытия, находился в диапазоне 10-1000 мкм. Это объясняется тем, что при диаметре частиц меньше 10 мкм обращение с частицами Dy и Tb, которые легко воспламеняются, затруднено, а, с другой стороны, при диаметре частиц больше 1000 мкм площадь поверхности частиц уменьшается и, соответственно, для испарения требуется больший период времени.

[0030] Кроме того, в соответствии с настоящим изобретением предлагается постоянный магнит, содержащий магнит типа Fe-B-редкоземельные элементы, имеющий заранее заданную конфигурацию, и поверхность магнита селективно покрывается испаряемым металлическим материалом под действием разности температур между температурой в рабочей камере и температурой магнита, пока магнит достигает заранее заданной температуры, при создании атмосферы металлических паров в рабочей камере путем испарения испаряемого металлического материала, содержащего по меньшей мере один из Dy и Tb, и при введении в рабочую камеру магнита, поддерживавшегося при более низкой температуре, чем температура в рабочей камере, после чего магнит подвергается термической обработке, чтобы обеспечить диффузию по меньшей мере одного из Dy и Tb на поверхности магнита в пограничные фазы кристаллических зерен магнита.

[0031] Неодимовый магнит согласно известному уровню техники легко подвержен коррозии, и поэтому его поверхность покрывается защитной пленкой, такой как смолистые покрытия или никелевое покрытие. Напротив, поверхность магнита согласно настоящему изобретению уже имеет покрытие, содержащее по меньшей мере один из Dy и Tb, обладающее очень высокой стойкостью к коррозии и атмосферным воздействиям. Таким образом, по меньшей мере один из Dy или Tb выполняет функцию защищающей магнит пленки, и, таким образом, можно получить постоянный магнит, обладающий очень высокой стойкостью к коррозии и атмосферным воздействиям, не требующий дополнительной защитной пленки. Следовательно, можно дополнительно повысить производительность и уменьшить стоимость изготовления.

[0032] В этом случае предпочтительно, чтобы поверхность и граница кристаллических зерен магнита имели богатую фазу, содержащую по меньшей мере один Dy и Tb. В соответствии с этой структурой можно иметь постоянный магнит, обладающий очень высокой стойкостью к коррозии и атмосферным воздействиям за счет наличия богатой фазы, содержащей по меньшей мере один из Dy и Tb, помимо наличия богатой фазы на поверхности магнита.

[0033] Предпочтительно также, чтобы поверхность магнита была покрыта богатой фазой, и граница кристаллических зерен содержала 1-50% богатой фазы. Если граница кристаллических зерен содержит богатую фазу свыше 50%, то максимальное энергетическое произведение, остаточная магнитная индукция и коэрцитивная сила, определяющие магнитные свойства, существенно уменьшаются.

Эффекты изобретения

[0034] Постоянный магнит и способ его изготовления в соответствии с настоящим изобретением имеют эффекты, заключающиеся в том, что магнит можно изготавливать с высокой производительностью и низкой стоимостью при эффективном использовании Dy и Tb в качестве материалов покрытия и наносить их с высокой скоростью на поверхность магнита типа Fe-B-редкоземельные элементы, имеющего заранее заданную конфигурацию, и в том, что магнит обладает очень высокой стойкостью к коррозии и атмосферным воздействиям и не требует дополнительной защитной пленки.

[0035] Кроме того, способ и устройство нанесения покрытия согласно настоящему изобретению имеют эффекты, заключающиеся в том, что они позволяют осуществлять нанесение испаряемого металлического материала с высокими выходом и скоростью и по существу равномерно по всей поверхности магнита, имеющего заранее заданную конфигурацию, и особенно подходят для нанесения испаряемого металлического материала, содержащего Dy и Tb, на поверхность магнита типа Fe-B-редкоземельные элементы, имеющего заранее заданную конфигурацию.

Описание предпочтительных вариантов осуществления

Лучший вариант осуществления изобретения

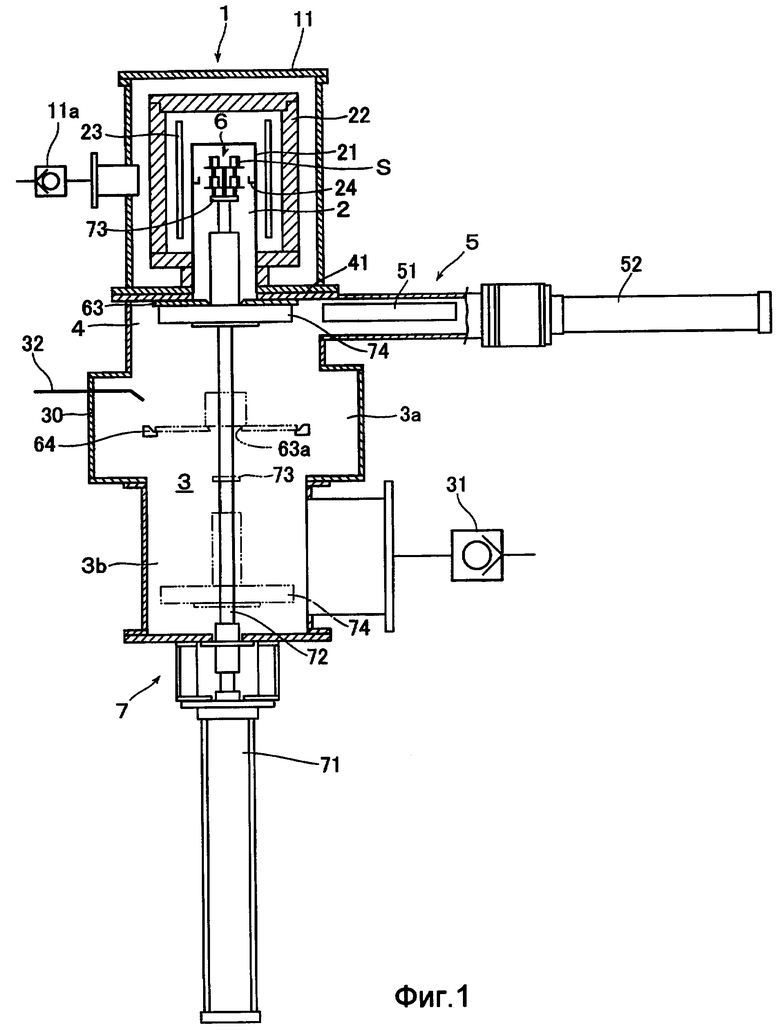

[0036] Как показано на фиг.1 и 2, цифра 1 обозначает устройство нанесения покрытия, пригодное для селективного нанесения испаряемых металлических материалов, таких как Dy и Tb, с высокой скоростью на поверхность изделия S, например спеченного магнита типа Fe-B-редкоземельные элементы. Устройство 1 нанесения покрытия имеет рабочую камеру 2 и подготовительную камеру 3, вертикально соединенные друг с другом. Рабочая камера 2, расположенная над подготовительной камерой 3, размещается внутри цилиндрической вакуумной камеры 11, в которой может поддерживаться заранее заданный уровень вакуума при помощи вакуумирующего средства 11а, такого как турбомолекулярный насос, криогенный насос, диффузионный насос и др.

[0037] Рабочая камера 2 образована равномерно нагревающейся пластиной 21, имеющей цилиндрическую конфигурацию, открытой на своем нижнем конце, сообщающемся с подготовительной камерой 3. Равномерно нагревающаяся пластина 21, за исключением своего открытого нижнего конца, окружена углеродным теплоизоляционным элементом 22, размещенным внутри вакуумной камеры 11. Например, множество электронагревателей 23, состоящих из W и образующих нагревательное средство, размещены между равномерно нагревающейся пластиной 21 и теплоизоляционным элементом 22. Таким образом, пространство внутри рабочей камеры 2 может нагреваться по существу равномерно путем нагревания равномерно нагревающейся пластины 21, окруженной теплоизоляционным элементом 22, с использованием нагревательного средства 23 в вакууме и, соответственно, путем опосредованного нагрева пространства внутри рабочей камеры 2 посредством равномерно нагревающейся пластины 21.

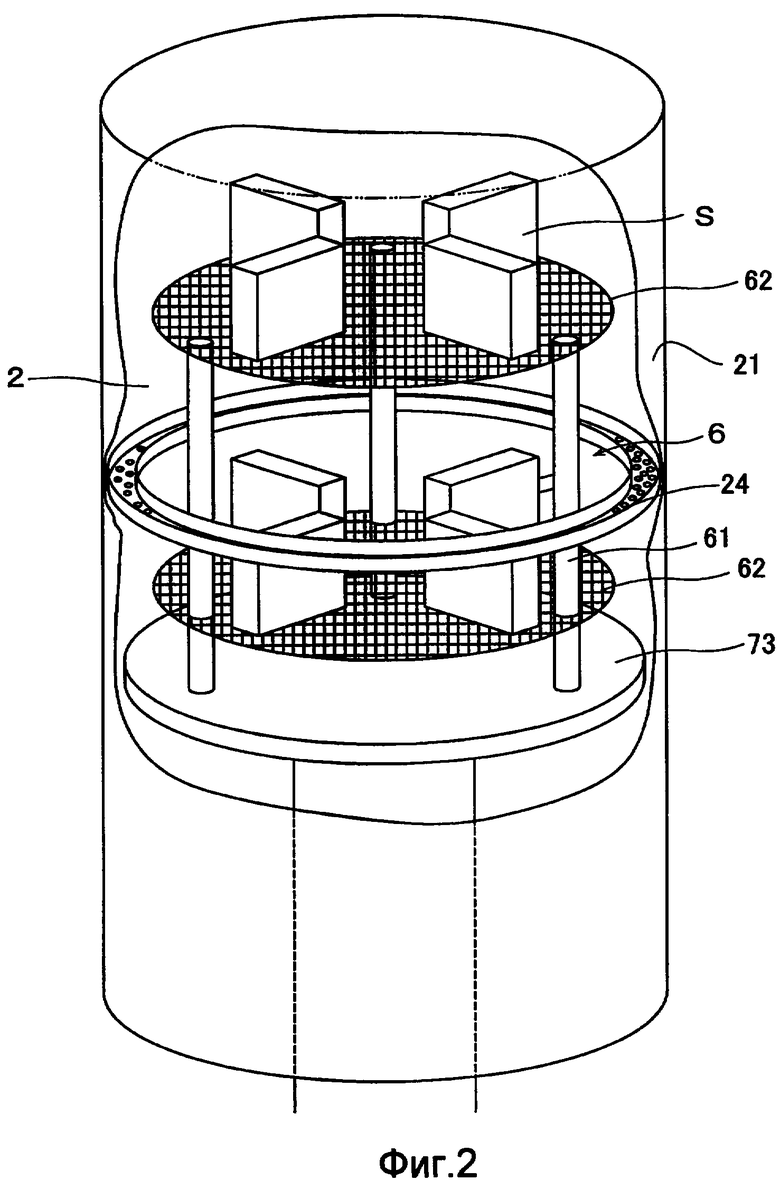

[0038] Как наглядно показано на фиг.2, приемник 24, имеющий поперечное сечение U-образной формы, размещается внутри рабочей камеры 2. Приемник 24 используется для размещения на нем испаряемого металлического материала и, таким образом, образует средство размещения. Приемник 24 закрепляется на внутренней поверхности равномерно нагревающейся пластины 21 и имеет кольцевую конфигурацию, так что испаряемый металлический материал, транспортируемый в рабочую камеру 2 с помощью транспортировочного средства, описанного ниже, может быть расположен вокруг покрываемых изделий S. Испаряемый металлический материал выбирается в соответствии с покрытием, которое должно наноситься на поверхность покрываемого изделия, и испаряемый металлический материал в гранулированном виде равномерно распределяется по приемнику 24. Приемник 24 необязательно выполнен в виде сплошного кольца и может быть выполнен в виде раздельных сегментов, расположенных с одинаковыми интервалами в окружном направлении.

[0039] Первая полость 4 образуется под рабочей камерой 2, и в этой первой полости 4 размещается средство 5 открытия/закрытия. Средство 5 открытия/закрытия включает в себя клапан 51 и приводное средство 52, такое как пневматический цилиндр, и может перемещаться с помощью приводного средства 52 между открытым положением (фиг.1), в котором рабочая камера 2 и подготовительная камера 3 сообщаются друг с другом через клапан 51, и закрытым положением, в котором рабочая камера 2 плотно закрыта с помощью клапана 51, контактирующего с верхней пластиной 41, образующей первую полость 4 и герметизирующей отверстие, образованное в верхней пластине 41. Клапан 51 снабжен вторым нагревательным средством (не показано).

[0040] Вторая полость 3а расположена под первой полостью 4. Боковая стенка 30, образующая вторую полость 3а, снабжена запорным клапаном (не показан), через который покрываемые изделия S вводятся в подготовительную камеру 3 и извлекаются из нее. Покрываемые изделия S удерживаются на опорном средстве 6. Опорное средство 6 включает в себя три стойки 61 и два опорных элемента 62, расположенных соответствующим образом отделенными от нижней части стоек 61 и поддерживаемых стойками 61. Каждая стойка 61 имеет малый диаметр для того, чтобы уменьшить теплопередачу через нее. Это связано с необходимостью минимизации передачи тепла от элемента-толкателя 74, описанного ниже, к изделиям S, т.е. спеченным магнитам, через стойки 61.

[0041] Каждый опорный элемент 62 выполнен в виде сетки из проволок ⌀ 0,1-10 мм для того, чтобы обеспечить возможность покрытия нижней поверхности изделий S, расположенных на опорном элементе 62. Расстояние между опорными элементами 62 устанавливается в зависимости от высоты размещаемых на них изделий S. Опорное средство 6 размещается внутри второй полости 3а и закрепляется на диске 63, выполненном с центральным отверстием 63а, через которое может проходить опорный стол, описанный ниже. Диск 63 приспособлен для размещения на опорном кольце 64, расположенном внутри рабочей камеры 2.

[0042] Третья полость 3b сформирована под второй полостью 3а, и эти вторая и третья полости 3а и 3b образуют подготовительную камеру 3. Вакуумирующее средство 31, такое как турбомолекулярный насос, криогенный насос и диффузионный насос и др., соединено с подготовительной камерой 3. Таким образом, подготовительная камера 3 и рабочая камера 2, сообщающаяся с подготовительной камерой 3 через первую полость 4, поддерживаются при заранее заданном уровне вакуума с помощью вакуумирующего средства 31. Приводное средство 71, такое как пневматический цилиндр, расположено в нижней части подготовительной камеры 3, и опорный диск 73 закрепляется на верхнем торце вала 72 приводного средства 71, заходящего в подготовительную камеру 3. Приводное средство 71 и опорный диск 73 образуют транспортировочное средство 7, и опорный диск 73 может перемещаться вверх и вниз между заранее заданным положением (верхним положением) внутри рабочей камеры 2 и заранее заданным положением (нижним положением) внутри подготовительной камеры 3.

[0043] Элемент-толкатель 74, имеющий поперечное сечение перевернутой Т-образной формы, закрепляется на валу 72 под опорным диском 73. Когда транспортировочное средство 7 перемещается в верхнее положение, элемент-толкатель 74 проталкивает диск 63 вверх и, таким образом, прижимает уплотнительный элемент (не показан), такой как металлическое уплотнение, расположенное на внешней периферии диска 63, к периферии отверстия, выполненного в верхней пластине 41, плотно закрывая рабочую камеру 2. Элемент-толкатель 74 снабжен третьим нагревательным средством (не показано).

[0044] Вторая полость 3а, образующая подготовительную камеру 3, снабжена плазмогенерирующим средством, включающим в себя катушку (не показана), соединенную с высокочастотным источником питания, и средство 32 подачи газа для подачи инертного газа в подготовительную камеру 3. Инертный газ включает в себя, например, благородный газ, такой как He и Ar и др. С использованием плазмы в подготовительной камере 3 проводится предварительная обработка очисткой поверхности изделия S перед нанесением покрытия, производимым в рабочей камере 2, с помощью генерирования плазмы в подготовительной камере 3. В этом случае можно проводить предварительную обработку очисткой поверхности изделия S, используя термическую обработку, например, путем установки электронагревателя (не показан) из W в подготовительной камере 3, и проводить термическую обработку изделия S после завершения нанесения покрытия в атмосфере вакуума.

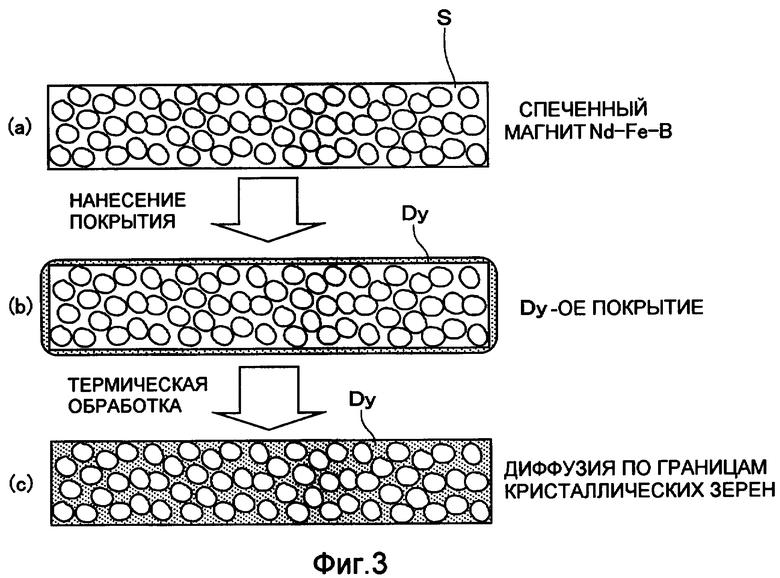

[0045] Далее будет описано изготовление постоянного магнита согласно настоящему изобретению при осуществлении предложенного способа с использованием предложенного устройства 1 со ссылками на фиг.1-3. Прежде всего спеченный магнит типа Fe-B-редкоземельные элементы, являющийся покрываемым изделием, изготавливается с помощью любого известного способа. Например, спеченный магнит может быть изготовлен путем высокочастотного плавления смеси Fe, B и Nd заранее заданного состава и отливки из нее слитка, затем путем измельчения слитка в порошок и формования магнитоупорядоченного порошка до заранее заданной конфигурации и, наконец, путем спекания формового изделия с получением спеченного магнита S (см. фиг.3(а)). Затем спеченные магниты S заранее заданной конфигурации помещаются на опорные элементы 62 опорного средства 6. В этом случае предпочтительно размещать спеченные магниты S на опорных элементах 62 таким образом, чтобы направление легкого намагничивания спеченных магнитов S соответствовало направлению, параллельному опорным элементам 62.

[0046] Затем испаряемый металлический материал Dy размещается на приемнике 24 внутри рабочей камеры 2. Диаметр частиц Dy предпочтительно находится в диапазоне 10-1000 мкм. Это объясняется тем, что при диаметре частиц менее 10 мкм обращение с обладающими воспламеняемостью частицами Dy и Tb затруднено, а, с другой стороны, при диаметре частиц более 1000 мкм для испарения требуется больший период времени. Для увеличения выхода Dy масса Dy, размещаемого на приемнике 24, определяется как количество, требующееся для поддержания атмосферы паров Dy в рабочей камере 2 до тех пор, пока магнит не достигнет заранее заданной температуры (температуры, при которой испаряемый металлический материал диффундирует не только в кристаллическое зерно, но и в границу кристаллического зерна).

[0047] Затем открывается запорный клапан, расположенный на боковой стенке 30, чтобы ввести опорное средство 6, поддерживающее спеченные магниты S, во вторую полость 3а, и опорное средство 6 устанавливается на диске 63. Затем запорный клапан закрывается и приводятся в действие вакуумирующие средства 11а и 31 для откачки вакуумной камеры 11, а также подготовительной камеры 3 и рабочей камеры через первую полость 4 до тех пор, пока в них не будет достигнуто заранее заданное давление (например, 10×10-6 Па). В этом случае средство 5 открытия/закрытия находится в открытом положении.

[0048] Затем, когда давление в рабочей камере 2 и подготовительной камере 3 достигает заранее заданной величины, средство 5 открытия/закрытия перемещается в закрытое положение с помощью приводного средства 52, так что клапан 51 закрывает рабочую камеру 2. Затем приводятся в действие нагревательное средство 23 и второе нагревательное средство в клапане 51 средства 5 открытия/закрытия для нагревания рабочей камеры 2 до тех пор, пока температура в рабочей камере 2 не достигает заранее заданной величины. Температура в рабочей камере предпочтительно установлена в диапазоне 1000-1700°С. Это объясняется тем, что при температуре ниже 1000°С невозможно получить давление насыщенного пара, которое может обеспечить нанесение Dy на поверхность магнита S с высокой скоростью, а, с другой стороны, при температуре выше 1700°С период покрытия спеченного магнита S становится слишком кратковременным для получения равномерного покрытия. Температура в рабочей камере 2 предпочтительнее находится в диапазоне 1200-1500°С, а более предпочтительно - в диапазоне 1200-1400°С. В этих диапазонах температуры требуемая толщина покрытия может быть обеспечена с высокой скоростью.

[0049] Затем в рабочей камере 2 создается атмосфера паров Dy, имеющая давление паров, например, 10 Па при 1300°С. Так как при давлении паров в 10 Па внутри рабочей камеры 2 возникает конвекция, покрытие образуется на всей поверхности спеченного магнита S, имеющего обычную температуру в тот момент, когда он вводится в рабочую камеру.

[0050] Если равномерно нагревающаяся пластина 21, образующая рабочую камеру 2, изготовлена из Al2O3, широко используемого в обычных вакуумных установках, существует риск, что Dy в атмосфере паров будет реагировать с Al2O3 и образовывать продукты реакции на его поверхности, и атомы Al будут попадать в атмосферу паров Dy. По этой причине равномерно нагревающаяся пластина 21, образующая рабочую камеру 2, опорное средство 6 для поддержания спеченных магнитов S и опорный диск 73 транспортировочного средства 7 изготавливаются из материалов, которые не реагируют с испаряемыми металлическими материалами, используемыми для нанесения покрытия, например, из Mo, W, V, Ta, сплавов этих элементов, CaO, Y2O3 или оксидов редкоземельных элементов. Кроме того, покрытие из этих материалов может быть нанесено на поверхность теплоизоляционного элемента в качестве облицовочной пленки.

[0051] Пока в рабочей камере 2 создается атмосфера паров Dy, в подготовительной камере 3 проводится предварительная обработка очисткой поверхности, например, для удаления оксидной пленки на поверхности спеченного магнита S. В этом случае можно проводить очистку поверхности спеченного магнита с помощью плазмы, генерируемой в подготовительной камере 3 путем подачи инертного газа, например Ar, в подготовительную камеру 3 через средство 32 подачи газа, и затем путем включения высокочастотного источника питания до тех пор, пока давление в подготовительной камере 3 не достигнет заранее заданной величины (например, 10×10-1 Па). После завершения предварительной обработки температура спеченного материала будет находиться в пределах от комнатной температуры до 200°С.

[0052] Когда процессы создания атмосферы паров Dy в рабочей камере 2 и очистки поверхности спеченного магнита S завершаются, инертный газ, например Ar, подается в подготовительную камеру 3 через средство 32 подачи газа до тех пор, пока давление в подготовительной камере 3 не достигнет заранее заданной величины (например, 1000 Па), для того чтобы создать перепад давлений более чем на два порядка относительно давления в рабочей камере 2. Когда давление в подготовительной камере 3 достигает заранее заданной величины, рабочая камера 2 и подготовительная камера 3 соединяются друг с другом путем перемещения средства 5 открытия/закрытия в открытое положение. В этом случае, поскольку давление в рабочей камере 2 отличается от давления в подготовительной камере 3, Ar из подготовительной камеры проходит в рабочую камеру 2, и давление в рабочей камере 2 повышается. Таким образом, хотя парообразование прекратилось (однако работа нагревательного средства не закончилась), поступление образовавшихся в рабочей камере 2 паров Dy в подготовительную камеру предотвращается.

[0053] Затем, когда давление в рабочей камере 2 и подготовительной камере 3 вновь снижается с помощью вакуумирующего средства 31 до тех пор, пока оно не достигнет заранее заданной величины (например, 10×10-2 Па), Dy вновь начинает испаряться. Затем опорное средство 6, поддерживающее спеченные магниты S, перемещается в рабочую камеру 2 путем приведения в действие приводного средства 71 транспортировочного средства 7. В этом случае рабочая камера 2 плотно закрыта уплотнительным элементом, таким как металлическое уплотнение, расположенным по периферии диска 63, тесно контактирующего с поверхностью вокруг отверстия, образованного в верхней пластине 41.

[0054] Затем, когда нагретая рабочая камера 2 вновь плотно закрывается, например, в рабочей камере 2 создается атмосфера насыщенных паров Dy с давлением 10 Па при температуре 1300°С, и это состояние поддерживается в течение заранее заданного периода времени. В этом случае, так как спеченные магниты, имеющие более низкую температуру по сравнению с температурой в рабочей камере 2, были введены в рабочую камеру 2, пары Dy селективно осаждаются на поверхности спеченных магнитов S за счет разницы температур между температурой в рабочей камере 2 и температурой магнитов S (этап нанесения покрытия). Таким образом, Dy может с высокой скоростью осаждаться только на поверхности спеченных магнитов S (фиг.3(b)). При этом Dy не осаждается на элементе-толкателе 74 опорного стола 73, так как элемент-толкатель 74 нагрет по существу до такой же температуры, что и температура равномерно нагревающейся пластины 21, с помощью третьего нагревательного средства (не показано).

[0055] Поскольку не только Dy, но и сами спеченные магниты S нагреваются излучаемым теплом, то когда спеченные магниты S, имеющие обычную температуру, вводятся в рабочую камеру 2, нагретую до высокой температуры, время выдержки в рабочей камере 2, в которой создана атмосфера насыщенных паров, соответствует сроку, за который спеченные магниты S достигают температуры 900°С, а также сроку, за который необходимое количество Dy осаждается на поверхности спеченных магнитов S (при этом «необходимое количество Dy) означает то количество, в котором Dy диффундирует только по границе кристаллических зерен для улучшения магнитных свойств спеченных магнитов S). Если спеченные магниты S нагреваются до температуры выше 900°С, Dy будет диффундировать в зерна (кристаллические зерна основной фазы) магнитов S. В конечном итоге такая ситуация будет аналогична добавлению Dy в процессе изготовления постоянного магнита и, таким образом, существует риск, что напряженность магнитного поля, а следовательно, максимальное энергетическое произведение, определяющие магнитные свойства, будут значительно уменьшаться.

[0056] Между прочим, когда спеченный магнит S термически расширяется за счет нагревания, термическое расширение спеченного магнита S выявляет аномалию, подобную аномалии сплава инвар при температуре ниже температуры Кюри (примерно 300°С) и, таким образом, может происходить отслаивание покрытия, осажденного на поверхности магнита S. Следовательно, время выдержки предпочтительно является таким, чтобы максимальная температура спеченного магнита S была ниже 250°С или выше 450°С. Это объясняется тем, что при температуре ниже 250°С отслаивание покрытия, осажденного на поверхности магнита, затрудняется, поскольку напряжение, обусловленное аномалией термического расширения, уменьшается, а, с другой стороны, при температуре выше 450°С адгезия между магнитом и Dy, осажденным на поверхности магнита, улучшается за счет расплавления части магнита, и, таким образом, отслаивание покрытия, осажденного на поверхности магнита, затрудняется.

[0057] С другой стороны, инертный газ, такой как Ar, подается в подготовительную камеру 3 через средство 32 подачи газа до тех пор, пока давление в подготовительной камере 3 не достигнет заранее заданного значения (например, 1000 Па). По истечении заранее заданного периода времени после транспортировки спеченных магнитов S в рабочую камеру 2 опорный диск 73 перемещается из верхнего положения в рабочей камере 2 в нижнее положение в подготовительной камере 3, и средство 5 открытия/закрытия перемещается из открытого положения в закрытое положение. При этом пары Dy не осаждаются на клапане 51 средства 5 открытия/закрытия, так как клапан 51 нагрет с помощью второго нагревательного средства (не показано) до температуры, по существу такой же, как и температура равномерно нагревающейся пластины 21. Парообразование прекращается благодаря тому, что Ar из подготовительной камеры 3 проникает в рабочую камеру 2, и спеченные магниты S, на которые нанесено покрытие из Dy, охлаждаются в атмосфере Ar.

[0058] Затем в подготовительной камере 3, изолированной от рабочей камеры 2, создается вакуум с помощью вакуумирующего средства 31 до тех пор, пока давление в подготовительной камере 3 не достигнет заранее заданной величины (10×10-3 Па), и проводится термическая обработка спеченных магнитов S, на которые нанесено покрытие из Dy, в течение заранее заданного времени при заранее заданной температуре (например, 700-950°С) приведением в действие нагревательных средств, расположенных в подготовительной камере 3 (этап диффузии). В этом случае предпочтительно, непрерывно с термической обработкой в подготовительной камере 3, проводить термическую обработку для снятия напряжения с постоянных магнитов в течение заранее заданного времени (например, 30 мин) при заранее заданной температуре (например, 500-600°С), более низкой по сравнению с температурой вышеуказанной термической обработки (этап отжига). В конечном итоге опорное средство 6 извлекается из подготовительной камеры 3 путем открытия запорного клапана на боковой стенке 30 после охлаждения в течение заранее заданного периода времени.

[0059] Таким образом, можно получать постоянные магниты, на которых Dy покрывает всю поверхность спеченных магнитов S, и проводить термическую обработку для равномерной диффузии Dy, нанесенного на поверхность магнитов S, в пограничные фазы кристаллических зерен магнитов (фиг.3(с)). Неодимовый магнит известного уровня техники легко подвержен коррозии, и поэтому его поверхность покрывают защитным покрытием из смолы, такой как эпоксидная смола или PPS (полифениленсульфид), или проводится обработка поверхности, такая как никелирование. Поверхность магнита в соответствии с настоящим изобретением имеет покрытие из Dy, обладающее очень высокой стойкостью к коррозии и атмосферным воздействиям по сравнению с Nd и, таким образом, можно получить постоянный магнит, обладающий очень высокой стойкостью к коррозии и атмосферным воздействиям, не требующий никакой дополнительной защитной пленки. Следовательно, благодаря отсутствию дополнительных этапов обработки поверхности, можно наносить покрытие из Dy на поверхности магнитов с высокой скоростью и при заранее заданной толщине покрытия, а также дополнительно повысить производительность и снизить стоимость изготовления.

[0060] Предпочтительно, чтобы поверхность и граница кристаллического зерна магнита имела богатую Dy фазу (фазу, содержащую 5-80% Dy). Неодимовый магнит известного уровня техники имеет три фазы, включая основную фазу, богатую Nd фазу и богатую B фазу. Так как в соответствии с настоящим изобретением в богатой Nd фазе на границе кристаллического зерна, которая обладает низкой стойкостью к коррозии и атмосферным воздействиям, присутствует богатая Dy фаза, можно изготавливать постоянные магниты, обладающие очень высокой коррозионной стойкостью и стойкостью к атмосферным воздействиям, и одновременно с тем, что на поверхности спеченных магнитов S присутствует богатая Dy фаза.

[0061] Более предпочтительно, чтобы поверхность спеченных магнитов S была покрыта богатой Dy фазой, а граница кристаллического зерна включала богатую Dy фазу в количестве 1-50%. С другой стороны, когда граница кристаллического зерна включает богатую Dy фазу с содержанием более 50%, максимальное энергетическое произведение, остаточная магнитная индукция и коэрцитивная сила, определяющие магнитные свойства, значительно уменьшаются.

[0062] Хотя настоящее изобретение было описано в отношении проведения нанесения покрытия из Dy на поверхность спеченных магнитов S типа Fe-B-редкоземельные элементы, способ и устройство 1 нанесения покрытия в соответствии с настоящим изобретением не ограничиваются таким вариантом осуществления и могут применяться для нанесения покрытия из других испаряемых металлических материалов. В этом случае условия, такие как температура нагревания в рабочей камере 2 и время выдержки и др., устанавливаются в соответствии с покрываемыми изделиями и свойствами испаряемых металлических материалов. Кроме того, вместо Dy можно использовать Tb и с высокой скоростью и селективно наносить покрытие из Tb на поверхность спеченных магнитов типа Fe-B-редкоземельные элементы, используя способ и устройство нанесения покрытия в соответствии с настоящим изобретением. Кроме того, можно проводить этап диффузии в рабочей камере 2 после того, как нанесение покрытия было завершено.

[0063] Кроме того, в качестве испаряемого металлического материала покрытия можно использовать сплав, содержащий по меньшей мере один из Dy и Tb и по меньшей мере один из Nd, Pr, Al, Cu, Ga и Ta для увеличения коэрцитивной силы. Такой сплав может дополнительно увеличить, прежде всего, коэрцитивную силу по сравнению с постоянными магнитами, получаемыми с проведением термической обработки. В этом случае, поскольку Dy и Tb имеют высокую температуру плавления, предпочтительно использовать материалы, имеющие более низкую температуру плавления по сравнению с ними, чтобы создавать испаряемый металлический материал за более короткое время.

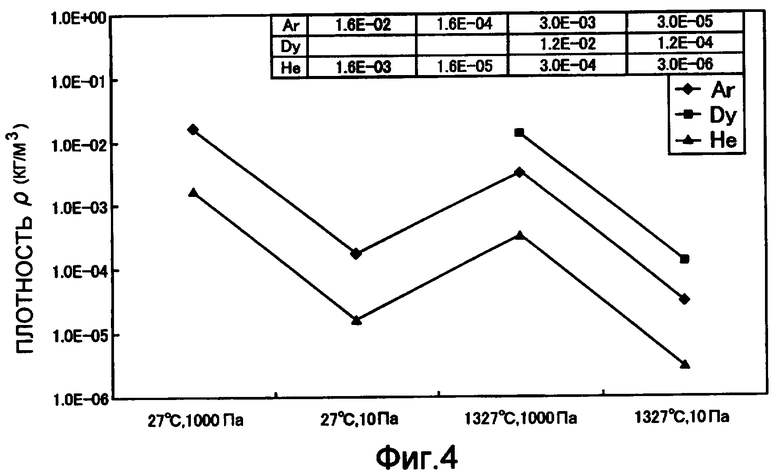

[0064] Хотя в проиллюстрированном варианте осуществления подготовительная камера 3 расположена под рабочей камерой 2, можно размещать рабочую камеру 2 под подготовительной камерой 3. Как показано на фиг.4, при сравнительных измерениях плотности Ar, He и Dy при постоянном давлении и температуре плотность Dy и Ar при постоянном давлении сопоставима, например, плотность Ar при давлении 10 Па и при комнатной температуре (примерно 27°С) и плотность Dy при давлении 10 Па и высокой температуре (примерно 1300°С). На основании этого факта можно надежно предотвратить утечку паров Dy из рабочей камеры 2 в подготовительную камеру 3 благодаря различию в удельной массе, когда спеченные магниты S извлекаются из рабочей камеры 2, путем подачи газа He, имеющего большую разность в плотности относительно постоянного давления в подготовительной камере 3, чтобы давление в рабочей камере 2 и давление в подготовительной камере 3 были по существу одинаковыми, когда рабочая камера 2 находится под подготовительной камерой 3.

[0065] Хотя в проиллюстрированном варианте осуществления конструкция такова, что передача тепла в спеченные магниты S через стойки 61 затруднена, настоящее изобретение не ограничивается такой конструкцией и можно предусмотреть любые охлаждающие средства для принудительного сдерживания повышения температуры спеченных магнитов S. В этом случае можно обеспечить охлаждающее средство для сдерживания повышения температуры спеченных магнитов S, нагреваемых излучаемым теплом, когда магниты S с обычной температурой вводятся в рабочую камеру 3, нагретую до высокой температуры, путем циркуляции хладагента (охлаждающей воды) по стойкам 61 с увеличением диаметра каждой стойки.

Вариант осуществления № 1

[0066] Каждый спеченный магнит типа Fe-B-редкоземельные элементы был изготовлен в виде прямоугольного параллелепипеда с размерами 50×50×8 мм, используя исходный материал, имеющий состав 31Nd-1Co-1B-0,1Cu-ост.Fe («NEOMAX-50», изготавливаемый компанией NEOMAX Co.). Поверхность спеченного магнита S была очищена с помощью ацетона после ее чистовой обработки до получения шероховатости поверхности менее 20 мкм.

[0067] Dy наносили на поверхность спеченного магнита S, используя устройство 1 и способ нанесения покрытия в соответствии с настоящим изобретением. В качестве материала покрытия был использован Dy со степенью чистоты 99,9% и массой 500 г, который был размещен на приемнике 24. Проволока, образующая сетчатый опорный элемент 62 опорного средства 6, изготовлена из Mo и имеет диаметр 1 мм. Затем четыре (4) очищенных спеченных магнита S размещали на каждом опорном элементе 62 по кругу диаметром 80 мм в диаметральном направлении друг против друга (всего восемь (8) спеченных магнитов S были размещены на двух опорных элементах 62 верхнего и нижнего ярусов). Расстояние между опорными элементами 62 верхнего и нижнего ярусов равно 60 мм.

[0068] Перед нанесением покрытия из Dy в подготовительную камеру 3 подавался Ar, и в течение 60 секунд проводилась очистка поверхности спеченного магнита S путем обработки плазмой в условиях давления 10×10-1 Па и высокочастотного напряжения 800 В. Температура спеченного магнита S после очистки была равна 60°С.

[0069] С другой стороны, рабочую камеру 2 закрывали с помощью средства 5 открытия/закрытия, находящегося в своем закрытом положении, и нагревали до температуры 1350°С для испарения Dy и заполнения рабочей камеры 2 парами Dy. Давление в рабочей камере 2 и подготовительной камере 3 при помещении спеченных магнитов S в атмосферу паров Dy было установлено равным 10×10-2 Па, а время выдержки после помещения спеченных магнитов S в рабочую камеру 2 было установлено равным 40 секундам. Кроме того, условия термической обработки в подготовительной камере 3 были таковы, что давление в подготовительной камере 3 было установлено равным 10×10-3 Па, а время выдержки было установлено равным 5 минутам при температуре 800°С и 30 минутам при температуре 600°С.

[0070] Фиг.5 представляет собой таблицу, показывающую средние значения магнитных свойств восьми (8) постоянных магнитов, изготовленных при вышеуказанных условиях. Магнитные свойства магнитов, не имеющих покрытия из Dy, также показаны в таблице на фиг.5 в качестве сравнительных примеров. Исходя из этих результатов обнаружено, что были получены постоянные магниты, обладающие высокими магнитными свойствами, такими как максимальное энергетическое произведение 50,3 МГсЭ, остаточная магнитная индукция 14,4 кГс и коэрцитивная сила 23,5 кЭ. Температура спеченного магнита S после выдержки в течение 40 секунд была равна примерно 600°С, а толщина покрытия была равна примерно 100 мкм, при этом покрытие сформировалось на поверхности спеченного магнита S по существу равномерно.

Вариант осуществления № 2

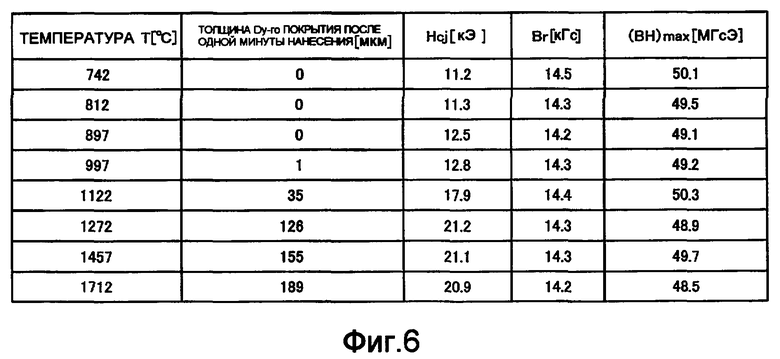

[0071] В варианте осуществления № 2 постоянные магниты были изготовлены при тех же условиях, что и в варианте осуществления № 1, за исключением того, что термическая обработка не проводилась. Однако время выдержки постоянных магнитов в атмосфере паров Dy было установлено равным одной (1) минуте, и температура в рабочей камере изменялась. Фиг.6 представляет собой таблицу, показывающую средние значения толщины покрытия из Dy, когда покрытие наносилось при этих условиях, и магнитные свойства постоянных магнитов, изготовленных в этом варианте осуществления. В соответствии с вариантом осуществления № 2 можно обнаружить, что при температуре ниже 1000°С покрытие практически не образуется, однако при температуре выше 1200°С покрытие может образовываться с высокой скоростью более 20 мкм/с. В этом случае обнаружено, что можно получить постоянный магнит, имеющий максимальное энергетическое произведение примерно 50 МГсЭ с малыми потерями и высокую коэрцитивную силу 17 кЭ или более в температурном диапазоне 1100-1700°С.

Вариант осуществления № 3

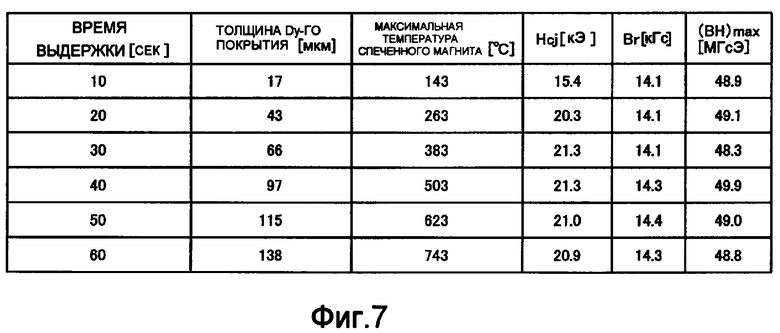

[0072] В варианте осуществления № 3 постоянные магниты были изготовлены при тех же условиях, что и в варианте осуществления № 1, за исключением того, что предварительная обработка (очистка) не проводилась. Однако время выдержки постоянных магнитов в атмосфере паров Dy изменялось. Фиг.7 представляет собой таблицу, показывающую средние значения толщины покрытия из Dy, полученные при изменении времени выдержки, максимального энергетического произведения и магнитных свойств постоянных магнитов, изготовленных в соответствии с этим вариантом осуществления. В соответствии с вариантом осуществления № 3 можно обнаружить, что может быть обеспечена скорость осаждения паров свыше 17 мкм, а повышение температуры самого спеченного магнита составляло самое большее 743°С, хотя он выдерживался в течение 60 секунд. В этом случае обнаружено, что можно получить постоянный магнит высокой коэрцитивной силы, имеющий максимальное энергетическое произведение примерно 50 МГсЭ, остаточную магнитную индукцию 14,5 кГс и коэрцитивную силу 15,4-21,3 кЭ.

Вариант осуществления № 4

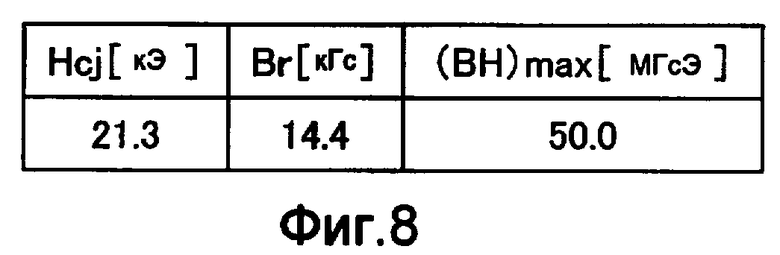

[0073] В варианте осуществления № 4 постоянные магниты были изготовлены при тех же условиях, что и в варианте осуществления № 1, за исключением того, что предварительная обработка (очистка) не проводилась. Однако проволока для образования сетчатого опорного элемента 62 опорного средства 6 была изготовлена из Mo и имела диаметр 3 мм. Фиг.8 представляет собой таблицу, показывающую магнитные свойства, когда при изготовлении опорного элемента 62 используется такая проволока из Мо диаметром 3 мм. В соответствии с вариантом осуществления № 4 можно обнаружить, что, несмотря на оставшиеся непокрытыми участки в форме сетки на поверхности спеченного магнита S, прилегающей к опорному элементу 62, изготовленному из толстой проволоки, это практически не влияет на покрытие магнита S при проведении операции покрытия на сетчатом опорном элементе 62, при расположении магнита S на опорном элементе 62 с учетом направления легкого намагничивания и, таким образом, можно получить магнит высокой коэрцитивной силы, имеющий максимальное энергетическое произведение 50,0 МГсЭ, остаточную магнитную индукцию 14,4 кГс и коэрцитивную силу 21,3 кЭ.

Вариант осуществления № 5

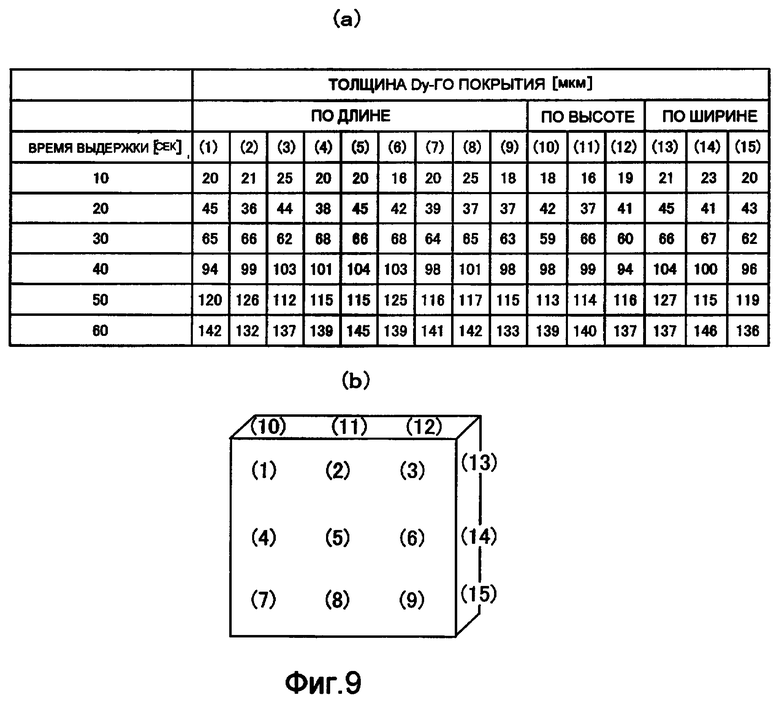

[0074] В варианте осуществления № 5 постоянные магниты были изготовлены при тех же условиях, что и в варианте осуществления № 1, однако время выдержки спеченного магнита в атмосфере паров Dy изменялось. Фиг.9(а) представляет собой таблицу, показывающую средние значения толщины покрытия из Dy в измеряемых точках, показанных на фиг.9(b) (измеряемые точки (1)-(15)). В соответствии с этой таблицей на фиг.9(а) обнаружено, что может быть получено по существу равномерное покрытие.

Вариант осуществления № 6

[0075] В варианте осуществления № 6 каждый спеченный магнит типа Fe-B-редкоземельные элементы был изготовлен в виде прямоугольного параллелепипеда с размерами 3×50×40 мм, используя исходный материал, имеющий состав 22Nd-5Dy-0,9B-4Co-ост.Fe. В этом случае поверхность спеченного магнита S была подвергнута чистовой обработке до шероховатости поверхности менее 50 мкм.

[0076] Затем на поверхности спеченного магнита S формировали металлическое покрытие, используя устройство 1 и способ нанесения покрытия в соответствии с настоящим изобретением. Исходный материал, имеющий состав 10Dy-5Tb-50Nd-35Pr, был использован в качестве материала покрытия и размещен на приемнике 24. Проволока, образующая сетчатый опорный элемент 62 опорного средства 6, была изготовлена из Mo и имела диаметр 1 мм. Сто (100) спеченных магнитов S, очищенных так, как было описано выше, были расположены таким образом, что находились диаметрально друг против друга на опорном элементе 62.

[0077] С другой стороны, рабочая камера 2 была плотно закрыта при закрытом положении средства 5 открытия/закрытия и нагрета до 1250°С для испарения испаряемого материала покрытия, имеющего вышеуказанный состав, с созданием атмосферы металлических паров в рабочей камере 2. Давление в рабочей камере 2 и подготовительной камере 3 при помещении спеченных магнитов S в атмосферу металлических паров было установлено равным 10×10-2 Па, а давление в подготовительной камере 3 было установлено по существу таким же, как и давление в рабочей камере 2, путем подачи газа He в подготовительную камеру 3.

[0078] Время выдержки после того, как спеченные магниты S транспортировались в рабочую камеру 2, было установлено равным 10-300 секунд, так что максимальная температура каждого спеченного магнита стала 100-1000°С. В этом случае каждая стойка 61 охлаждалась водой. Кроме того, условия термической обработки в подготовительной камере 3 были таковы, что давление в подготовительной камере 3 было установлено равным 10×10-3 Па, а время выдержки было равно одному (1) часу при температуре 800°С (этап диффузии) и 30 минутам при температуре 600°С (этап отжига). Затем давление в подготовительной камере 3 было доведено обратно до атмосферного давления, и магниты были извлечены из нее.

[0079] Фиг.10 представляет собой таблицу, показывающую магнитные свойства ста (100) постоянных магнитов, изготовленных при вышеуказанных условиях, и долю дефектных изделий со слабой адгезией, выявленных при проведении испытаний способом отслаивания с использованием клейкой ленты. В соответствии с этими результатами обнаружено, что, когда максимальная температура спеченных магнитов S не достигает 100°С, материал покрытия не осаждается на поверхности спеченных магнитов S и, таким образом, высокая коэрцитивная сила не может быть получена. С другой стороны, обнаружено, что, когда максимальная температура находится в диапазоне 100-1050°С, материал покрытия толщиной 10 мкм и более осаждается на поверхности спеченного магнита S, и может быть получен постоянный магнит высокой коэрцитивной силы, имеющий максимальное энергетическое произведение 44 МГсЭ или более, остаточную магнитную индукцию 13,8 кГс или более и коэрцитивную силу 28 кЭ или более. Однако обнаружено также, что, когда температура спеченного магнита S находится в диапазоне 250-450°С, доля дефектных изделий со слабой адгезией составляет менее 10%. В варианте осуществления № 6, поскольку перед нанесением покрытия из Dy предварительная очистка поверхности спеченных магнитов не проводилась, проникновение Dy в зерна спеченного магнита во время операции нанесения покрытия блокировалось и, таким образом, обнаружено, что максимальное энергетическое произведение, определяющее магнитные свойства, не уменьшилось, несмотря на то, что максимальная температура спеченных магнитов превышала 900°С.

Вариант осуществления № 7

[0080] В варианте осуществления № 7 каждый спеченный магнит типа Fe-B-редкоземельные элементы был изготовлен в виде прямоугольного параллелепипеда с размерами 5×50×40 мм, используя исходный материал, имеющий состав 28Nd-1B-0,05Cu-0,17Zr-ост.Fe. В этом случае поверхность спеченного магнита S была подвергнута чистовой обработке, после которой шероховатость поверхности составляла менее 50 мкм, и затем была очищена с помощью ацетона.

[0081] Затем на поверхность спеченного магнита S наносили покрытие из Dy, используя устройство 1 и способ нанесения покрытия в соответствии с настоящим изобретением. В этом случае Dy со степенью чистоты 99,9% был использован в качестве материала покрытия и размещен на приемнике 24. Сто (100) спеченных магнитов S, очищенных так, как было описано выше, были размещены таким образом, что находились диаметрально друг против друга на опорном элементе 62.

[0082] Перед операцией нанесения покрытия в подготовительную камеру 3 был подан Ar и проведена обработка поверхности спеченного магнита плазмой в течение 60 секунд в условиях давления 10×10-1 Па и высокочастотного напряжения 800 В. Температура спеченного магнита S после такой очистки была равна 60°С.

[0083] С другой стороны, рабочая камера 2 была закрыта с помощью средства 5 открытия/закрытия, находящегося в закрытом положении, и нагрета до 1200°С для испарения Dy и создания атмосферы металлических паров в рабочей камере 2. Давление в рабочей камере 2 и подготовительной камере 3 при помещении спеченных магнитов S в атмосферу паров Dy было установлено равным 10×10-2 Па, а время выдержки было установлено таким образом, чтобы после можно было получить толщину покрытия в среднем 20 мкм после того, как спеченные магниты S были введены в рабочую камеру 2. Кроме того, условия термической обработки в подготовительной камере 3 были таковы, что давление в подготовительной камере 3 было установлено равным 10×10-3 Па, а время выдержки было установлено равным одному (1) часу при температуре 950°С (этап диффузии) и 30 минутам при температуре 500°С (этап отжига). Затем давление в подготовительной камере 3 было доведено обратно до атмосферного давления, и магниты были извлечены из нее.

Сравнительные примеры

[0084] Спеченные магниты S были изготовлены при тех же условиях, что и в варианте осуществления № 7, в качестве сравнительных примеров 1-3. В сравнительном примере 1 постоянные магниты получали путем нанесения покрытия из эпоксидной смолы толщиной в среднем 20 мкм на поверхность ста (100) спеченных магнитов S, используя известный способ вместо формирования покрытия из Dy и проведения термической обработки поверхности магнитов S. В сравнительном примере 2 на поверхность ста (100) спеченных магнитов S наносили никелевое покрытие толщиной в среднем 20 мкм, используя известный способ никелирования. В сравнительном примере 3 на поверхность ста (100) спеченных магнитов S осаждали алюминиевое покрытие толщиной в среднем 20 мкм, используя известный способ осаждения из паровой фазы.

[0085] Фиг.11 представляет собой таблицу, показывающую результаты сравнения постоянных магнитов, полученных в соответствии с вариантом осуществления 7 и сравнительными примерами 1-3 и соответственно спеченными магнитами S (сравнительный пример 4) по магнитным свойствам, коррозионной стойкости и стойкости к атмосферным воздействиям. Были проведены следующие испытания на стойкость к коррозии и атмосферным воздействиям: испытания с визуальным контролем, подтверждающим образование или отсутствие коррозии по истечении 100 часов после распыления соленой воды на поверхности постоянных магнитов и спеченных магнитов; испытания при давлении насыщенных водяных паров (варка под давлением) в течение 100 часов; и испытания с визуальным контролем, подтверждающим образование или отсутствие коррозии после выдержки в течение 1000 часов в условиях температуры 80°С и влажности 90%.

[0086] В соответствии с проведенным сравнением обнаружено, что постоянный магнит в соответствии с вариантом осуществления № 7 настоящего изобретения обладает высокими магнитными свойствами: максимальное энергетическое произведение 56 МГсЭ, остаточная магнитная индукция 15,0 кГс и коэрцитивная сила 28 кЭ по сравнению с коэрцитивной силой 10 кЭ в сравнительных примерах 1-4. Кроме того, обнаружено также, что в сравнительных примерах 1-4 при испытаниях на коррозионную стойкость или испытаниях на стойкость к атмосферным воздействиям факт образования коррозии был подтвержден, в то время как при проведении таких испытаний в варианте осуществления № 7 настоящего изобретения не было обнаружено образования коррозии и, таким образом, постоянные магниты, изготовленные в соответствии с настоящим изобретением, обладают высокой коррозионной стойкостью и стойкостью к атмосферным воздействиям.

Вариант осуществления № 8

[0087] В варианте осуществления № 8 каждый спеченный магнит типа Fe-B-редкоземельные элементы был изготовлен в виде прямоугольного параллелепипеда с размерами 50×50×8 мм, используя исходный материал, имеющий состав 31Nd-1Co-1B-0,1Cu-ост.Fe («NEOMAX-50», изготавливаемый компанией NEOMAX Co.). Поверхность спеченного магнита S была очищена с помощью ацетона после чистовой обработки до получения шероховатости поверхности менее 20 мкм.

[0088] Испаряемый металлический материал был нанесен на поверхность спеченного магнита S с использованием устройства 1 и способа нанесения покрытия в соответствии с настоящим изобретением. Сплав, содержащий Dy и Nd, Pr, Al, Cu, Ga, Ta, смешанные с Dy в соответствии со стехиометрическим отношением 1:1, был использован в качестве испаряемого металлического материала и размещен на приемнике 24. Перед нанесением испаряемого металлического материала в подготовительную камеру 3 был подан Ar и проведена обработка поверхности спеченного магнита S плазмой в течение 60 секунд при условиях давления 10×10-1 Па и высокочастотном напряжении 800 В. Температура спеченного магнита S после очистки была равна 60°С.

[0089] С другой стороны, рабочая камера 2 была закрыта с помощью средства 5 открытия/закрытия, находящегося в закрытом положении, и нагрета до 1350°С для испарения испаряемого металлического материала и заполнения рабочей камеры 2 металлическими парами. Давление в рабочей камере 2 и подготовительной камере 3 при помещении спеченных магнитов S в атмосферу металлических паров было установлено равным 10×10-2 Па, а время выдержки было установлено таким образом, чтобы после помещения спеченных магнитов S в рабочую камеру 2 образовалось покрытие толщиной примерно 30 мкм. Кроме того, условия термической обработки в подготовительной камере 3 были таковы, что давление в подготовительной камере 3 было установлено равным 10×10-3 Па, а время выдержки было установлено равным 5 минутам при температуре 800°С (этап диффузии) и 30 минутам при температуре 600°С (этап отжига).

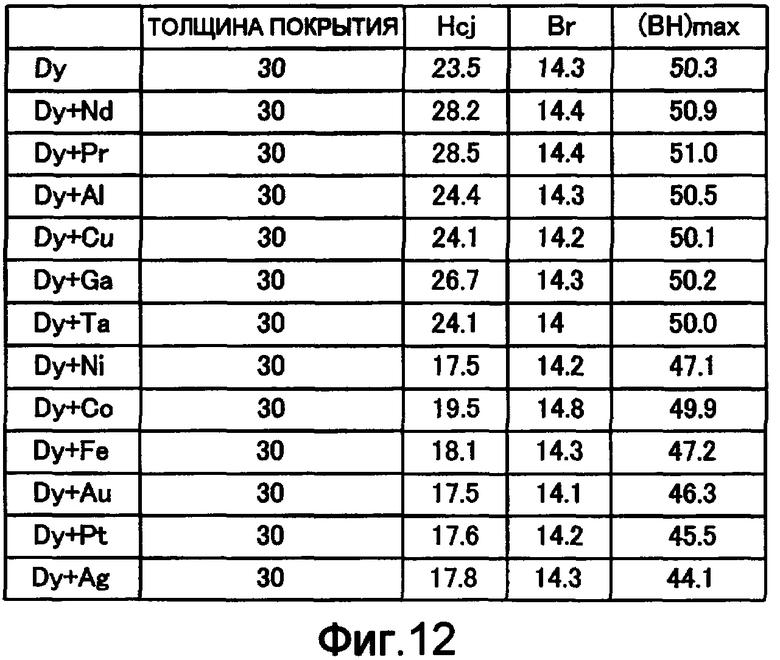

[0090] Фиг.12 представляет собой таблицу, показывающую магнитные свойства постоянных магнитов, изготовленных при вышеописанных условиях. В этой таблице также показаны магнитные свойства магнитов, в которых в качестве испаряемого металлического материала использовался только Dy, и магнитов, в которых в качестве испаряемого металлического материала использовался сплав, содержащий Dy и Ni, Co, Fe, Au, Pt, Ag, смешанные с Dy в соответствии со стехиометрическим отношением

1:1. Исходя из этих результатов обнаружено, что постоянные магниты из сравнительных примеров обладают значительно более низкими магнитными свойствами, особенно коэрцитивной силой и максимальным энергетическим произведением, по сравнению с постоянными магнитами, содержащими покрытие только из Dy. С другой стороны, обнаружено, что постоянные магниты в соответствии с вариантом осуществления № 8 настоящего изобретения обладают высокими магнитными свойствами, особенно коэрцитивной силой, по сравнению с магнитами, содержащими покрытие только из Dy, и что можно получать постоянные магниты, обладающие высокими магнитными свойствами: максимальным энергетическим произведением ((ВН)max) 50,0 МГсЭ или более, остаточной магнитной индукцией (Br) 14,0 кГс или более и коэрцитивной силой (Hcj) 24,1 кЭ или более.

Краткое описание чертежей

[0091] Фиг.1 представляет собой пояснительный схематичный чертеж, показывающий конструкцию устройства нанесения покрытия по настоящему изобретению.

Фиг.2 представляет собой пояснительный чертеж, показывающий опорное средство для поддержания спеченных магнитов, т.е. покрываемых изделий, в рабочей камере.

Фиг.3 представляет собой пояснительный чертеж, показывающий этапы изготовления постоянного магнита по настоящему изобретению.

Фиг.4 представляет собой график, показывающий соотношение между температурой и плотностью Ar, He и Dy.

Фиг.5 представляет собой таблицу, показывающую средние значения магнитных свойств постоянных магнитов, изготовленных в варианте осуществления № 1.

Фиг.6 представляет собой таблицу, показывающую средние значения толщины покрытия, нанесенного в варианте осуществления № 2, и магнитные свойства постоянных магнитов, изготовленных в варианте осуществления № 2.

Фиг.7 представляет собой таблицу, показывающую средние значения толщины покрытия и максимальную температуру покрытия из Dy в варианте осуществления № 3 и магнитные свойства постоянных магнитов, изготовленных в варианте осуществления № 3.

Фиг.8 представляет собой таблицу, показывающую средние значения магнитных свойств постоянного магнита, изготовленного в варианте осуществления № 4.

Фиг.9 представляет собой таблицу, показывающую средние значения толщины покрытия на поверхности магнита, покрытого в варианте осуществления № 5.

Фиг.10 представляет собой таблицу, показывающую магнитные свойства и процент дефектных изделий с низкой адгезией покрытия постоянного магнита, полученных в варианте осуществления № 6.

Фиг.11 представляет собой таблицу, показывающую магнитные свойства, коррозионную стойкость и стойкость к атмосферным воздействиям в соответствии с вариантом осуществления № 7 и в сравнительных примерах 1-4.

Фиг.12 представляет собой таблицу, показывающую магнитные свойства постоянного магнита, изготовленного в варианте осуществления № 8.

[0092] 1 - устройство нанесения покрытия

2 - рабочая камера

3 - подготовительная камера

5 - средство открытия/закрытия

6 - опорное средство

7 - транспортировочное средство

S - покрываемые изделия (спеченные магниты)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ | 2010 |

|

RU2447189C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2453942C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2458423C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2427051C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2423748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА И ПОСТОЯННЫЙ МАГНИТ | 2008 |

|

RU2490745C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2454298C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2445404C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ ПАРОМ | 2007 |

|

RU2449049C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ ПАРОМ | 2007 |

|

RU2447188C2 |

Изобретение относится к способу и устройству нанесения покрытия, способ изготовления постоянного магнита типа Fe-B-редкоземельные элементы, выполненный из спеченного магнита типа Fe-B-редкоземельные элементы. Технический результат заключается в повышении производительности изготовления постоянного магнита с обеспечением его низкой стоимости. Постоянный магнит изготавливают с помощью этапа нанесения покрытия из Dy на поверхность магнита типа Fe-B-редкоземельные элементы, имеющего заранее заданную конфигурацию, и этапа диффузии Dy, нанесенного на поверхность магнита, в пограничные фазы кристаллических зерен магнита с помощью термической обработки при заранее заданной температуре. Этап нанесения покрытия включает в себя первый этап нагревания рабочей камеры, используемой для проведения этапа нанесения покрытия, и создания атмосферы металлических паров внутри рабочей камеры путем испарения испаряемого металлического материала, предварительно размещенного внутри рабочей камеры, и второй этап введения в рабочую камеру магнита, поддерживавшегося при более низкой температуре, чем температура в рабочей камере, и последующего селективного осаждения испаряемого металлического материала на поверхность магнита под действием разницы температур между температурой в рабочей камере и температурой магнита, пока магнит достигает заранее заданной температуры. 4 н. и 17 з.п. ф-лы, 12 ил.

1. Способ нанесения покрытия, содержащий первый этап, включающий нагревание рабочей камеры и создание атмосферы паров металла внутри рабочей камеры путем испарения испаряемого металлического материала, предварительно размещенного внутри рабочей камеры, и второй этап, включающий введение в рабочую камеру покрываемых изделий, поддерживавшихся при более низкой температуре, чем температура в рабочей камере, и последующее селективное осаждение испаряемого металлического материала на поверхность покрываемого изделия под действием разницы температур между температурой в рабочей камере и температурой покрываемых изделий.

2. Способ нанесения покрытия по п.1, в котором в рабочей камере создают атмосферу паров металла в насыщенном состоянии.

3. Устройство нанесения покрытия, содержащее рабочую камеру, подготовительную камеру, сообщающуюся с рабочей камерой, вакуумирующее средство для поддержания рабочей и подготовительной камер на заранее заданном уровне вакуума, средство открытия/закрытия, перемещающееся между открытым положением, в котором рабочая и подготовительная камеры сообщаются друг с другом, и закрытым положением, в котором рабочая камера плотно закрыта, транспортировочное средство для перемещения покрываемых изделий между рабочей камерой и подготовительной камерой и плотного закрытия рабочей камеры, когда покрываемые изделия перемещены в рабочую камеру при открытом положении средства открытия/закрытия, приемник для размещения на нем испаряемого металлического материала, размещенный в рабочей камере, и нагревательное средство для, по существу, равномерного нагрева внутренности рабочей камеры до высокой температуры при закрытом положении средства открытия/закрытия, при этом покрываемые изделия в подготовительной камере перемещаются в рабочую камеру с помощью транспортировочного средства при перемещенном в открытое положение средстве открытия/закрытия для селективного осаждения испаряемого металлического материала на поверхность покрываемого изделия под действием разницы температур между температурой в рабочей камере и температурой покрываемых изделий.

4. Устройство по п.3, дополнительно содержащее вакуумную камеру, внутри которой расположена рабочая камера, и которая оснащена другим вакуумирующим средством, и теплоизоляционный элемент, при этом рабочая камера образована равномерно нагревающейся пластиной, выполненной с отверстием в одной из своих боковых сторон, теплоизоляционный элемент расположен таким образом, что он заключает в себя равномерно нагревающуюся пластину, за исключением указанной боковой стороны с указанным отверстием, а нагревательное средство для нагревания равномерно нагревающейся пластины расположено между равномерно нагревающейся пластиной и теплоизоляционным элементом.

5. Устройство по любому из пп.3 или 4, дополнительно содержащее средство подачи газа для подачи инертного газа в подготовительную камеру таким образом, чтобы поддерживать в рабочей камере отрицательное давление по отношению к давлению в подготовительной камере.

6. Устройство по любому из пп.3 или 4, в котором подготовительная камера оснащена средством подачи газа для подачи газообразного гелия в подготовительную камеру таким образом, чтобы поддерживать давление в рабочей камере, по существу, таким же, как и давление в подготовительной камере.

7. Устройство по п.6, в котором рабочая камера расположена под подготовительной камерой.

8. Устройство по любому из пп.3 или 4, в котором приемник для размещения на нем испаряемого металлического материала выполнен в виде кольца таким образом, чтобы испаряемый металлический материал мог быть расположен вокруг покрываемых изделий, когда эти покрываемые изделия перемещены в рабочую камеру с помощью транспортировочного средства.

9. Устройство по любому из пп.3 или 4, в котором подготовительная камера оснащена плазмогенерирующим средством для очистки поверхности покрываемого изделия с использованием плазмы.

10. Устройство по любому из пп.3 или 4, в котором подготовительная камера оснащена другим нагревательным средством для очистки поверхности покрываемого изделия с помощью термической обработки с подачей инертного газа в вакуумную атмосферу или подготовительную камеру через связанное с ней средство подачи газа.

11. Устройство по любому из пп.3 или 4, в котором испаряемым металлическим материалом является Dy или Тb или сплав, содержащий по меньшей мере один из Dy и Тb, а покрываемым изделием является спеченный магнит типа Fe-B-редкоземельные элементы, имеющий заранее заданную конфигурацию.

12. Способ изготовления постоянного магнита типа Fe-B-редкоземельные элементы, имеющего заранее заданную конфигурацию, включающий в себя нанесение испаряемого металлического материала, содержащего по меньшей мере один из Dy и Тb, на поверхность предварительно спеченного магнита и диффузию испаряемого металлического материала, нанесенного на поверхность спеченного магнита, по границам кристаллических зерен спеченного магнита с помощью термической обработки при заранее заданной температуре, при этом нанесение покрытия включает в себя первый этап нагревания рабочей камеры, используемой для проведения этапа нанесения покрытия, и создания атмосферы паров металла внутри рабочей камеры путем испарения испаряемого металлического материала, предварительно размещенного внутри рабочей камеры, и второй этап введения в рабочую камеру спеченного магнита, поддерживавшегося при более низкой температуре, чем температура в рабочей камере, и последующего селективного осаждения испаряемого металлического материала на поверхности магнита под действием разницы температур между температурой в рабочей камере и температурой магнита, пока магнит достигает заранее заданной температуры.

13. Способ изготовления постоянного магнита по п.12, в котором в рабочей камере создают атмосферу паров металла в насыщенном состоянии.

14. Способ изготовления постоянного магнита по любому из пп.12 или 13, в котором испаряемый металлический материал дополнительно содержит по меньшей мере один из Nd, Pr, Al, Cu, Ga и Та.

15. Способ изготовления постоянного магнита по любому из пп.12 или 13, в котором температура магнита на втором этапе составляет менее 250°С или более 450°С.

16. Способ изготовления постоянного магнита по любому из пп.12 или 13, дополнительно включающий в себя этап очистки поверхности магнита в вакуумной атмосфере перед введением его в рабочую камеру.

17. Способ изготовления постоянного магнита по любому из пп.12 или 13, в котором температуру в рабочей камере на первом этапе устанавливают в диапазоне 1000-1700°С.