Область техники

Настоящее изобретение относится к устройству для вакуумной обработки паром, подходящему для выполнения соответствующего процесса (вакуумной обработки паром), в ходе которого нагрев обрабатываемого объекта в технологической камере приводит к осаждению атомов испарившегося металла на поверхность обрабатываемого объекта и сцеплению этих атомов с упомянутой поверхностью за счет адгезии, в результате чего возникает металлическая пленка; и в ходе которого, в дополнение к указанному, в случае, если обрабатываемый объект имеет кристаллическую структуру, это приводит к диффузии атомов металла в межзеренные границы одновременно с их сцеплением за счет адгезии с поверхностью обрабатываемого объекта.

Уровень техники

Этот тип устройства для вакуумной обработки паром используется, чтобы улучшить магнитные свойства, например, спеченного магнита из Nd-Fe-B (или на основе системы Nd-Fe-B), и известно одно из таких устройств, состоящее из герметично закрытой емкости, изготовленной из стеклянной трубки и т.п., и электрической печи. В этом устройстве для вакуумной обработки паром в смешанном состоянии внутри герметично закрытой емкости находятся обрабатываемый объект, представляющий собой спеченный магнит из Nd-Fe-B, и металлический испаряющийся материал, представляющий собой редкоземельный металл, выбираемый из группы, состоящей из Yb, Eu, Sm. Давление в емкости понижают до заранее определенного уровня при помощи вакуумного насоса или тому подобного, и емкость изолируют, после чего указанные выше материалы помещают в электрическую печь и нагревают (например, до 500°С) во время вращения этой герметично закрытой емкости.

Как только герметично закрытая емкость нагрелась, металлический испаряющийся материал испаряется, в результате чего возникает атмосфера металлических паров внутри герметично закрытой емкости. Атомы металла из атмосферы металлических паров сцепляются за счет адгезии со спеченным магнитом, который нагрет фактически до той же температуры. В дополнение к этому, как результат диффузии сцепленных атомов металла в межзеренные граничные фазы спеченного магнита, атомы металла равномерным образом проникают в требуемом количестве в поверхность спеченного магнита и межзеренные граничные фазы, за счет чего повышаются или восстанавливаются намагниченность и коэрцитивная сила (патентный документ 1 и патентный документ 2).

Патентный документ 1. JP-A-2002-105503 (см., например, Фиг.1 и Фиг.2).

Патентный документ 2. JP-A-2004-296973 (см., например, Формулу изобретения).

Сущность изобретения

Проблемы, решаемые изобретением

В качестве материала для нагревателя и стенки, используемых в электрической печи, обычно применяют углерод, учитывая его легкую обрабатываемость и стоимость. Однако известно, что температура сублимации углерода снижается в условиях вакуума (например, 10-4 Па). Таким образом, если для испарения Dy и Tb, которые в вакууме должны быть нагреты до температуры 900°С или более, используется этот тип электрической печи, возникает проблема, заключающаяся в том, что печь загрязняется из-за сублимации углерода, или в том, что Dy и Tb реагируют с углеродом, что приводит к плохой воспроизводимости достигаемой температуры из-за быстрого ухудшения свойств самого нагревателя и т.п. В дополнение к этому, если изолированная емкость, предназначенная для содержания в ней металлического испаряющегося материала и обрабатываемого объекта, выполнена, например, в виде трубки из стекла и т.п., т.е. материала, обладающего способностью реагировать с металлическим испаряющимся материалом, то в атмосфере паров происходит реакция с атомами металла, что приводит к образованию на поверхности продукта реакции. Кроме того, существует вероятность того, что атомы проникают в атмосферу из паров Dy и Tb, и извлечение неиспользованного металлического испаряющегося материала становится затруднительным.

Чтобы дополнительно повысить коэрцитивность после выполнения описанной выше технологического процесса обработки, в частности, для объекта заранее определенной формы, такого как параллелепипед, предпочтительно выполнить далее термическую обработку при заранее определенных давлении и температуре. Однако в рассмотренном выше примере, так как давление в герметично закрытой емкости во время технологического процесса изменяется, чтобы выполнить термическую обработку после упомянутого технологического процесса при заранее определенном давлении, необходимо сначала извлечь герметично закрытую емкость из электрической печи и, после снижения давления, снова вернуть ее в электрическую печь. В результате выполнение работ становится проблематичным. Кроме того, чтобы обеспечить введение атомов металла в требуемом количестве фактически по всей поверхности спеченного магнита, требуется приводной механизм для вращения герметично закрытой емкости, что приводит к усложнению конструкции устройства и повышению затрат. Далее, так как металлический испаряющийся материал и обрабатываемый объект размещают в состоянии, когда они смешаны между собой, существует недостаток, заключающийся в том, что расплавленный металлический испаряющийся материал может непосредственно соединиться за счет адгезии с обрабатываемым объектом.

Таким образом, с учетом описанной выше ситуации, первой задачей этого изобретения является предложить устройство для вакуумной обработки паром, в котором обрабатываемый объект и металлический испаряющийся материал могут быть нагреты до высокой температуры с высокой степенью воспроизводимости результатов в устройстве простой конструкции без загрязнения внутреннего пространства этого устройства, и в котором при создании атмосферы из паров можно предотвратить попадание в эту атмосферу других атомов.

Второй задачей этого изобретения является предложить устройство для вакуумной обработки паром, в котором по желанию можно снизить давление внутри технологической камеры и которое имеет простую конструкцию.

Средства решения проблем

Чтобы решить указанные выше проблемы, устройство для вакуумного испарения, соответствующее настоящему изобретению, содержит технологическую печь; по меньшей мере, один технологический короб, расположенный внутри технологической печи; средство нагрева, предназначенное для нагрева технологического короба; и средство вакуумирования, предназначенное для понижения давления в технологической печи и технологическом коробе до заранее определенного уровня в состоянии, когда обрабатываемый объект и металлический испаряющийся материал расположены в технологическом коробе. Средство нагрева приводят в действие при сниженном давлении, чтобы нагреть обрабатываемый объект до заранее определенной температуры, при которой металлический испаряющийся материал испаряется, в результате чего атомы испарившегося металла поставляются к поверхности обрабатываемого объекта.

Согласно настоящему изобретению, средство нагрева приводят в действие, чтобы нагреть технологический короб при сниженном давлении. Когда металлический испаряющийся материал внутри технологического короба достиг заранее определенной температуры, начинается испарение этого материала. После чего атомы испарившегося металла перемещаются к обрабатываемому объекту либо по прямой, либо по множеству направлений за счет повторяющихся столкновений, оседают на обрабатываемый объект и сцепляются за счет адгезии с этим объектом. В случае если обрабатываемый объект имеет кристаллическую структуру, атомы металла, которые сцепились за счет адгезии с поверхностью обрабатываемого объекта, нагретого фактически до той же температуры, что и металлический испаряющийся материал, диффундируют в межзеренные границы обрабатываемого объекта.

Согласно настоящему изобретению, в предпочтительном случае технологический короб выполнен с возможностью свободной установки в технологическую печь или свободного извлечения из этой печи, и этот технологический короб содержит коробчатую часть, который открыт с верхней стороны, и крышку, которую с возможностью снятия устанавливают с открытой верхней стороны, причем в результате снижения давления в технологической печи при помощи средства вакуумирования снижают давление и в технологическом коробе. Согласно этой конфигурации при вакуумировании технологической печи и снижении в ней давления до того момента, пока в этой печи не будет достигнут его заранее определенный уровень, давление во внутреннем пространстве технологического короба, образующем технологическую камеру, снижается за счет вакуумирования технологической печи до более высокого уровня, чем давление в технологической печи. Таким образом, во внутреннем пространстве технологического короба, образующем технологическую печь простой конструкции, можно без проблем снижать давление.

Кроме того, в технологической печи можно работать с технологическим коробом, содержащим металлический испаряющийся материал и обрабатываемый объект, используя систему загрузки партиями, при одновременной возможности свободной установки в технологическую печь и свободного извлечения из этой печи. Поэтому нет необходимости в механизме и т.п. для установки обрабатываемого объекта в технологический короб и извлечения из этого короба внутри технологической печи. Само по себе устройство имеет простую конструкцию. Если обеспечена такая схема, что в технологическую печь помещают множество технологических коробов, чтобы выполнить обработку в одно и то же время, это, кроме того, отвечает требованиям массового производства. В дополнение к этому, так как давление во внутреннем пространстве можно снижать до заранее определенного уровня одновременно со снижением давления в технологической печи, нет необходимости в средствах вакуумирования для снижения давления в технологическом коробе. В дополнение к этому, даже после прекращения испарения металлического испаряющегося материала можно и дальше снижать давление внутри технологического короба, не извлекая его. Кроме того, сам технологический короб может быть изготовлен более простой конструкции и, в дополнение к этому, при снятии крышки можно оставить открытой одну из поверхностей коробчатой части. Это облегчает размещение металлического испаряющегося материала и обрабатываемого объекта в технологическом коробе и их извлечение из этого короба.

Согласно настоящему изобретению, в предпочтительном случае средство нагрева и технологический короб сделаны из материала, который не вступает в реакцию с металлическим испаряющимся материалом, либо в состав этого материала входит химический элемент, обеспечивающий образование в качестве внутреннего покрытия пленки из материала, который не вступает в реакцию с металлическим испаряющимся материалом. Тогда, если металлический испаряющийся материал сцепляется за счет адгезии с поверхностью стенок технологического короба и т.п., этот материал не вступает в реакцию с поверхностью стенки. Таким образом, когда возникает атмосфера металлических паров, можно предотвратить попадание в нее других атомов, и облегчается извлечение неиспользованного металлического испаряющегося материала, сцепленного за счет адгезии с поверхностью стенок. Это обеспечивает особые преимущества в случае, если металлическим испаряющимся материалом является Dy или Tb, запас которых как природного ресурса ограничен, и нельзя ожидать снабжения ими в устойчивом режиме.

В предпочтительном случае упомянутым материалом, который не вступает в реакцию с металлическим испаряющимся материалом, является Mo.

В предпочтительном случае средство нагрева содержит изолирующий материал, охватывающий технологический короб по окружности, и теплогенерирующий элемент, расположенный на внутренней стороне изолирующего материала, причем изолирующий материал получен путем установки множества слоев на заранее определенном расстоянии друг от друга. Согласно этой конфигурации, при которой происходит косвенный нагрев внутреннего пространства технологического короба через поверхность стенок этого короба, можно обеспечить фактически равномерный нагрев внутреннего пространства технологического короба с хорошей воспроизводимостью результатов. Кроме того, технологический короб нагревают при помощи средства нагрева, расположенного внутри технологической печи, в условиях сниженного давления в этой печи. Поэтому повышается термический кпд, и можно увеличить скорость повышения температуры в технологической камере. Далее, если, по меньшей мере, изолирующий материал с внутренней стороны технологической печи состоит из описанного выше материала, можно уменьшить затраты.

Кроме того, в этом изобретении устройство для вакуумного испарения дополнительно содержит монтажную часть, выполненную с возможностью размещения на ней обрабатываемого объекта на заранее определенной высоте от поверхности дна технологического короба. Если эта монтажная часть создана путем установки множества проволочных элементов, то при простом размещении металлического испаряющегося материала на поверхности дна технологического короба, обрабатываемый объект и металлический испаряющийся материал можно расположить на расстоянии друг от друга с получением простой конструкции. В случае если обрабатываемый объект представляет собой спеченный магнит, а металлический испаряющийся материал представляет собой редкоземельные металлы, то расплавленные редкоземельные металлы не будут непосредственно соединяться за счет адгезии со спеченным магнитом, у которого расплавилась находящаяся на поверхности фаза, богатая Nd. В дополнение к этому атомы металла, испарившиеся из металлического испаряющегося материала, находящегося с нижней стороны обрабатываемого объекта, перемещаясь либо по прямой, либо по множеству направлений за счет повторяющихся столкновений, оседают фактически на всю поверхность обрабатываемого объекта. Поэтому нет необходимости в механизме вращения, предназначенном для вращения обрабатываемого объекта, за счет чего можно упростить конструкцию устройства и уменьшить затраты.

С другой стороны, внутри технологического короба может быть обеспечена удерживающая часть, выполненная с возможностью удерживания внутри нее металлического испаряющегося материала таким образом, чтобы обрабатываемый объект мог располагаться на расстоянии от металлического испаряющегося материала. В этом случае, в зависимости от площади отверстий в удерживающей части, можно успешным образом регулировать степень испарения металлического испаряющегося материала.

Удерживающая часть может быть расположена на боковой стенке технологического короба таким образом, чтобы она охватывала обрабатываемый объект.

С другой стороны, удерживающая часть может быть размещена между обрабатываемыми объектами, которые расположены в технологическом коробе.

Средство нагрева содержит множество соединительных каналов, между средством нагрева и внутренней стенкой технологической печи созданы газовые каналы, сообщающиеся с соединительными каналами, и эти газовые каналы соединены со средством воздушного охлаждения, содержащим вентилятор и теплообменник. Следовательно, за счет циркуляции газа в пространстве с внутренней стороны средства нагрева, которое нагрето до высокой температуры, можно охлаждать обрабатываемый объект, находящийся внутри технологического короба, с требуемой скоростью охлаждения.

В этом изобретении обрабатываемый объект представляет собой спеченный магнит на основе системы "Fe-B-редкоземельный металл", а металлический испаряющийся материал представляет собой, по меньшей мере, одно из следующего: Dy и Tb. Таким образом, целесообразно вызывать сцепление за счет адгезии атомов металла с поверхностью спеченного магнита, регулируя степень поступления атомов Dy, Tb, находящихся в атмосфере паров из Dy, Tb, к спеченному магниту, и диффузию атомов этих металлов в межзеренные граничные фазы спеченного магнита перед тем, как на поверхности спеченного магнита образуется тонкая пленка, состоящая из металлического испаряющегося материала.

Преимущества от применения изобретения

Как описано выше, при использовании устройства для вакуумного осаждения пара, соответствующего настоящему изобретению, можно обеспечить преимущества, заключающиеся в том, что при простой конструкции можно снизить затраты, что обрабатываемый объект и металлический испаряющийся материал можно нагревать до высокой температуры с хорошей воспроизводимостью результатов, что внутри данного устройства не накапливаются загрязнения и при создании атмосферы паров можно предотвратить попадание в нее других атомов, и что давление в технологической камере можно подходящим образом снижать до требуемого уровня.

Предпочтительный вариант реализации изобретения

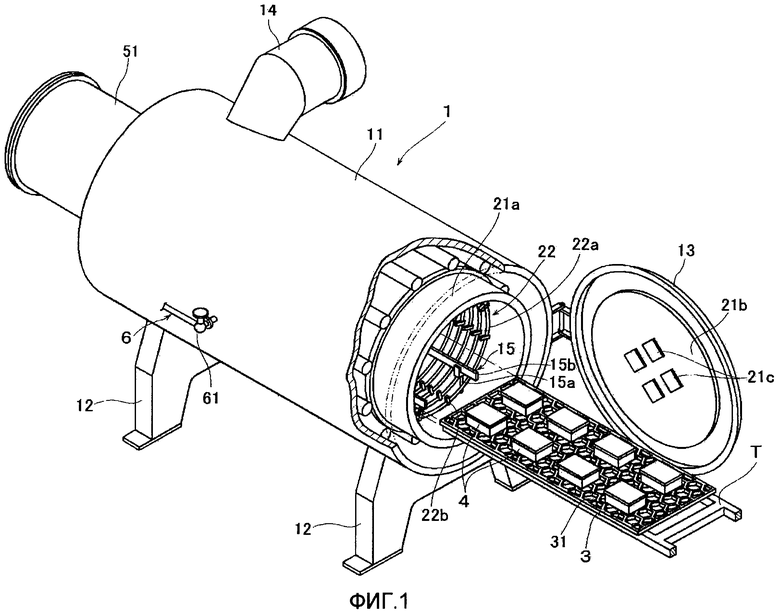

Как показано на Фиг.1-4, устройство 1 для вакуумной обработки паром, соответствующее настоящему изобретению, подходит для выполнения обработки (вакуумной обработки паром), в ходе которой обрабатываемый объект нагревают в технологической камере, чтобы нанести металлический испаряющийся материал посредством его испарения, что приводит к осаждению атомов испарившегося металла на поверхности обрабатываемого объекта или сцеплению этих атомов с упомянутой поверхностью за счет адгезии, в результате чего возникает металлическая пленка; и в ходе которого, в дополнение к указанному выше, если обрабатываемый объект имеет кристаллическую структуру, атомы металла диффундируют по межзеренным границам одновременно с их сцеплением за счет адгезии с поверхностью обрабатываемого объекта. Устройство 1 используется для улучшения магнитных свойств, например, спеченного магнита из Nd-Fe-B.

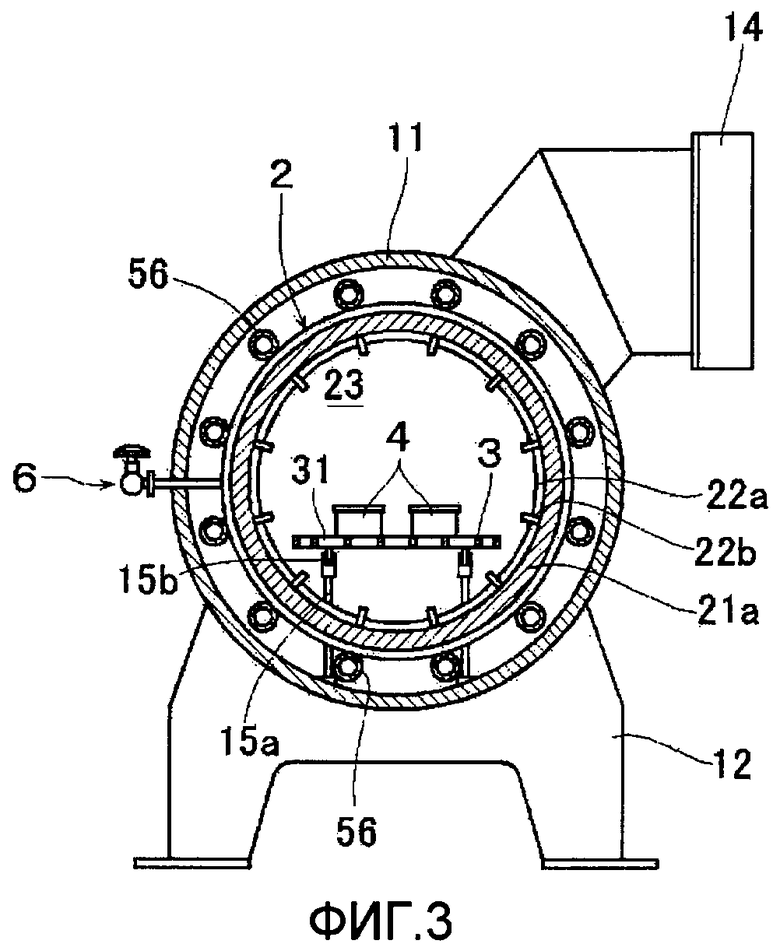

Устройство 1 для вакуумной обработки паром имеет колоннообразную технологическую печь (вакуумную камеру) 11. Опорой технологической печи 11 служат находящиеся с двух сторон в ее продольном направлении две ножки 12, установленные на пол, и эта печь с одной стороны имеет доступ в ее внутреннее пространство через отверстие круглой формы, как можно увидеть на виде сбоку. С этой открытой стороны установлена куполообразная дверца 13 доступа, которая выполнена с возможностью ее открывания и закрывания. Когда эта открывающаяся/закрывающаяся дверца 13 доступа закрыта, технологическая печь 11 герметично закрыта при помощи средства уплотнения (не показано), которое расположено по периферии ее внутренней поверхности. На внешней поверхности технологической печи 11 установлен патрубок 14. С другого конца патрубок 14 соединен со средством создания разрежения (не показано), таким как турбонасос, крионасос, насос с направляющим устройством и т.п. При приведении в действие средства создания разрежения в положении, когда открывающаяся/закрывающаяся дверца 13 закрыта, можно снизить давление в технологической печи 11 до заранее определенного уровня (например, 1×10-5 Па) и сохранять этот уровень.

Внутри технологическая печь 11 снабжена средством 2 нагрева, состоящим из изолирующего материала 21, охватывающего по окружности технологический короб, который будет описан ниже, и теплогенерирующего элемента 22, который расположен с внутренней стороны изолирующего материала 21. Изолирующий материал 21 состоит из первой части 21а, которая выполнена полой и круглой по форме, расположена соосно технологической печи 11 и имеет одну боковую сторону, круглую по форме, которая оставлена открытой, как можно видеть на виде сбоку; и второй части 21b, которая установлена на внутренней поверхности дверцы 13 доступа и предназначена для закрывания открытой стороны первой части 21а при закрытом положении дверцы 13 доступа. В результате в технологической печи 11 возникает пространство 23, заключенное внутри изолирующего материала 21. Первая часть 21а и вторая часть 21b соответственно образуют отражающие поверхности, заключенные в технологической печи 11 внутри изолирующего материала 21. Теплогенерирующий элемент 22 представляет собой электрический нагреватель, который имеет множество кольцевых нитей 22а накала, установленных в ряд в продольном направлении технологической печи 11 на равном расстоянии друг от друга. Опорой каждой из нитей 22а накала служит множество выступающих частей 22b, которые созданы на внутренней стенке первой части 21а таким образом, чтобы они выступали внутрь в направлении по радиусу.

Технологическая печь 11 снабжена опорным элементом 15, служащим опорой для монтажного стола, который будет описан ниже. Опорный элемент 15 состоит из восьми опорных стержней 15а, выступающих в два ряда от поверхности дна технологической печи 11 через изолирующий материал 21; и четырех опорных пластин 15b, соединяющих между собой передние концы двух опорных стержней 15а, которые следуют друг за другом в продольном направлении.

Монтажная часть 3, размещаемая на опорной пластине 15b, состоит из плоской плиты, имеющей площадь, достаточную для установки множества технологических коробов, которые будут описаны ниже. Установочная поверхность снабжена отверстиями 31, образующими сотовую структуру, и выполнена таким образом, чтобы иметь достаточную прочность и одновременно делать возможным нагрев технологических коробов со всех сторон. В этом случае монтажный стол 3 свободно устанавливают в технологическую печь 11 и свободно извлекают из этой печи с использованием в качестве средства транспортировки транспортировочного узла Т вилочной формы, который имеет известную конструкцию (не показана).

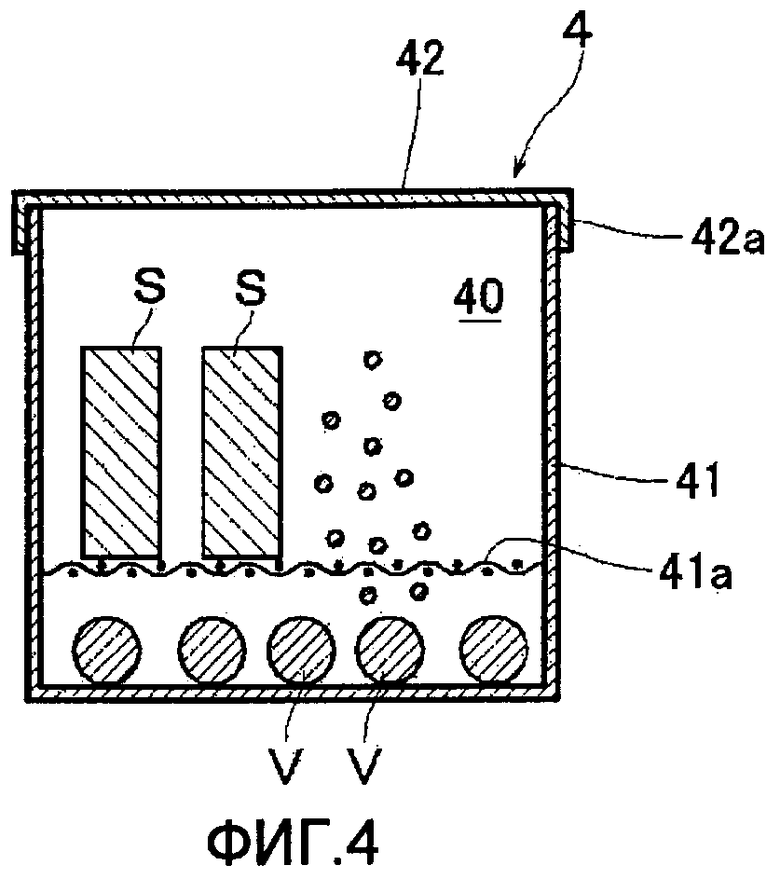

Как показано на Фиг.4, технологический короб 4, размещаемый на монтажном столе 3, представляет собой короб, состоящий из коробчатой части 41, представляющей собой прямоугольный параллелепипед, верхняя сторона которого оставлена открытой, и части-крышки 42, которую можно прикреплять с верхней стороны открытой коробчатой части 41 и снимать с этого коробчатой части. Внутри этого технологического короба 4 размещены металлический испаряющийся материал V, выбираемый подходящим образом в зависимости от требуемого процесса вакуумного испарения, и обрабатываемый объект S. По краю крышки 42 создан фланец 42а, который загнут вниз и проходит по всему периметру этой крышки. Когда часть-крышку 42 устанавливают с верхней стороны коробчатой части 41, фланец 42а садится по внешней поверхности стенок этой коробчатой части 41 (в этом случае не предусмотрены средства герметичного уплотнения), чтобы таким образом создать технологическую камеру 40, которая изолирована от технологической печи 11. Затем, когда давление в технологической печи 11 снизилось до заранее определенного уровня (например, 1×10-5 Па) за счет использования средства вакуумирования, давление в технологической камере 40 снижается до уровня, который выше на половину разряда (например, 5×10-4 Па). Таким образом, нет необходимости в дополнительном средстве вакуумирования, и давление в технологическом коробе 4 может быть подходящим образом снижено до заранее определенного уровня вакуума. Другими словами, даже после того, как закончилось испарение металлического испаряющегося материала V, давление в технологической камере 40 может быть снижено до заранее определенного уровня вообще без извлечения технологического короба 4.

Объем технологической камеры 40 задается таким образом, чтобы, принимая во внимание средний путь свободного пробега атомов металлического испаряющегося материала V, атомы испарившегося металла двигались к спеченному магниту S по прямой, либо за счет повторяющихся столкновений по множеству направлений. Толщина стенки коробчатой части 41 и части-крышки 42 задаются таким образом, чтобы они не подвергались термической деформации при нагреве средством нагрева, которое будет описано ниже. Внутри коробчатой части 41 создана несущая решетка 41а, которая изготовлена путем установки множества проволочных элементов (например, с диаметром от 0,1 до 10 мм) в сетчатую конструкцию, находящуюся на заданной высоте от поверхности дна. На несущей решетке 41а в нужном положении устанавливают множество обрабатываемых объектов S.

Согласно этой конфигурации, только за счет размещения металлического испаряющегося материала V на поверхности дна коробчатой части 41 обрабатываемый объект S и металлический испаряющийся материал V можно разместить отдельно друг от друга. В дополнение к этому атомы металла, испарившиеся из металлического испаряющегося материала V, находящегося с нижней стороны обрабатываемого объекта S, поступают фактически на всю поверхность обрабатываемого объекта либо по прямой, либо за счет повторяющихся столкновений по множеству направлений. Поэтому нет необходимости вращать технологический короб 4. Далее, так как технологический короб 4 образован коробчатой частью 41 и частью-крышкой 42, упрощается сама конструкция этого технологического короба 4. Когда крышку 42 удаляют, верхняя сторона остается открытой. В результате металлический испаряющийся материал V и обрабатываемый объект S легко можно поместить в коробчатую часть 41 и извлечь из этой коробчатой части. В этом случае используется система загрузки партиями, при которой в технологическую печь 11 устанавливают, по меньшей мере, один короб 4, содержащий металлический испаряющийся материал V и обрабатываемый объект S, и соответственно извлекают из этой печи. Поэтому нет необходимости в механизме для установки обрабатываемого объекта S в технологический короб 4 (т.е. коробчатую часть 41) и извлечения из этого короба внутри технологической печи 11. Как следствие, само устройство 2 для вакуумного испарения можно сделать более простым по конструкции. В дополнение к этому, если конфигурация такова, что можно поместить внутрь множество технологических коробов 4, то одновременно можно работать с большим количеством обрабатываемых объектов S, в результате чего достигается высокая производительность.

К слову, когда в качестве материала для технологического короба 4 используют Al2O3, который, как правило, обычно применяется в вакуумном устройстве, существует вероятность того, что Dy, находящийся в атмосфере паров, и Al2O3 будут реагировать друг с другом с образованием продукта реакции на поверхности этого короба, и что атомы Al будут попадать в атмосферу из паров Dy. В дополнение к этому, чтобы испарить Dy и Tb, необходим нагрев в вакууме до температуры 900°С или более. Поэтому, если, как и в обычной электрической печи, используется углерод, то возникает проблема, заключающаяся в том, что внутри печи накапливаются загрязнения из-за сублимации углерода, что металлический испаряющийся материал V, такой как Dy, Tb, Si и т.п. реагирует с углеродом, или что вода и водород, выделяющиеся из обрабатываемого объекта S, реагируют с углеродом, за счет чего ухудшается воспроизводимость достигаемой температуры, что связано с быстрым уменьшением толщины как такового материала нагревателя.

В одном из вариантов реализации настоящего изобретения все составные части, находящиеся внутри технологической печи 11, такие как части, образующие технологический короб 4, изолирующий материал 21 и нить 22а накала, образующая средство 2 нагрева, а также монтажный стол 3, включая опорные элементы 15, изготовлены из Mo. Согласно этому принципу, при нагреве технологического короба 4, чтобы испарить внутри него металлический испаряющийся материал V, можно предотвратить проникновение других атомов. С другой стороны, так как технологический короб 4 имеет простую конструкцию (по существу, изолированную), при которой с верхней стороны коробчатой части 41 устанавливают часть-крышку 42, существует вероятность того, что часть испарившихся атомов проникнет наружу через зазор между коробчатой частью 41 и частью-крышкой 42. Однако, так как изолирующий материал 21 и монтажный стол 3 изготовлены из Mo, они не будут вступать в реакцию с металлическим испаряющимся материалом, и облегчается извлечение неиспользованного металлического испаряющегося материала V, сцепленного за счет адгезии с изолирующим материалом 21. Это особенно выгодно, если металлический испаряющийся материал представляет собой Dy или Tb, запас которых как природного ресурса особенно ограничен, и нельзя ожидать снабжения ими в устойчивом режиме.

Далее, так как нить 22а накала также изготовлена из Mo, то даже при нагреве технологической камеры 40 до высокой температуры, превышающей 1000°С, обеспечивается высокая степень воспроизводимости достигаемой температуры. Благодаря тому, что термический кпд повышается за счет нагрева технологического короба 4 путем приведения в действие средства 2 нагрева после того, как в технологической печи 11 снижено давление, и благодаря тому, что происходит косвенный нагрев технологической камеры 40 через поверхности стенок технологического короба 4, технологическую камеру 40 можно нагревать фактически равномерно за короткое время с хорошей воспроизводимостью результатов.

Хотя в приведенном варианте реализации настоящего изобретения упомянутые составные части изготовлены из Mo, будет приемлемым и любой другой материал, если технологический короб может быть нагрет с хорошей воспроизводимостью результатов, и этот материал не вступает в реакцию металлическим испаряющимся материалом. Например, эти составные части могут быть изготовлены из сплава, содержащего, по меньшей мере, одно из следующего: нержавеющую сталь, V, Ta или Mo, V, Ta (включая сплав Mo с добавлением редкоземельных элементов, сплав Mo с добавлением Ti и т.п.), CaO, Y2O3 или оксиды редкоземельных элементов. Эти составные части могут быть изготовлены таким образом, чтобы на изолирующем материале в качестве его внутреннего покрытия находилась пленка из упомянутых материалов.

Изолирующий материал 21 может быть получен путем размещения множества изолирующих материалов на заданном интервале друг от друга. В этом случае за счет изготовления только внутреннего изолирующего материала на основе Mo можно уменьшить затраты. Кроме того, чтобы предотвратить сцепление за счет адгезии, имеет смысл разместить на внутренней стенке технологической печи 11 фольгу на основе Mo или пластину на основе Mo. Для данного варианта реализации настоящего изобретения рассмотрен пример, в котором крышка 42 садится по отверстию с верхней стороны коробчатой части 41. Однако, не ограничиваясь данным примером, можно использовать вариант, согласно которому отверстие с верхней стороны коробчатой части 41 закрывают фольгой из Mo, чтобы получить внутри технологической печи 11 технологическую камеру 40, которая изолирована.

В случае если устройство 1 для вакуумной обработки паром имеет описанную выше конструкцию, скорость падения температуры в пространстве 23, заключенном внутри изолирующего материала 21, является низкой и, следовательно, требуется, чтобы прошло время перед извлечением технологического короба 4, работа с которым завершена. В качестве решения этой проблемы внутри технологической печи 11 установлено средство охлаждения. Это средство охлаждения состоит из электродвигателя 52, расположенного внутри установочной камеры 51, созданной как элемент, выступающий с той стороны технологической печи 11, которая противоположна стороне этой печи, где расположена дверца 13 доступа; вентилятора 53, конструкция которого известна и который установлен на вращающемся валу 52а электродвигателя 52; и трубчатого тела 54, являющегося продолжением установочной камеры 51, которое проходит в область поблизости от боковой поверхности первой части 21а изолирующего материала 21, в то же время, охватывая вентилятор 53 по окружности. В этом случае обеспечена возможность циркуляции охладителя (охлаждающей воды) вдоль поверхности стенок трубчатого тела 54. Трубчатое тело 54 служит в качестве теплообменника.

В первой части 21а и второй части 21b изолирующего материала 21 выполнено множество квадратных отверстий 55а таким образом, чтобы они находились друг против друга. С внешней стороны от этих отверстий создано множество соединительных каналов 55b, расположенных на одинаковом расстоянии друг от друга. Каждый из соединительных каналов 55b сообщается с газовыми каналами 56, которые расположены между внутренней стенкой технологической печи 11 и изолирующим материалом 21. С одного конца газовый канал 56 соединен с трубчатым телом 54, а другой конец газового канала 56 оставлен открытым. Согласно этой конфигурации, при приведении в действие электродвигателя 52 для вращения вентилятора 53 газ может циркулировать в пространстве 23, за счет чего можно произвольно охлаждать технологический короб 4.

Как следствие, становится возможным, например, выполнять отжиг, медленно охлаждая обрабатываемый объект S после его обработки при высокой температуре, либо выполнять закалку обрабатываемого объекта S, быстро охлаждая его после нагрева до заранее определенной температуры. При наличии в изолирующем материале 21 квадратного отверстия 55а существует вероятность ухудшения эффективности нагрева и выхода части испарившихся атомов в технологическую печь 11. В качестве решения этой проблемы квадратное отверстие 55а снабжено пластиной 21с отражателя, которая находится в непосредственной близости от упомянутого отверстия и имеет площадь больше, чем у этого отверстия 55а. Пластина 21с отражателя также изготовлена из Mo, и на ее внутренней поверхности создан отражающий слой.

Технологическая печь 11 снабжена средством 6 ввода газа, которое позволяет вводить внутрь нее инертный газ, такой как Ar и т.п. Средство 6 ввода газа связано с источником снабжения газом и имеет газовую трубу 61 с установленным на ней контроллером массового расхода. Средство 6 ввода газа используют для ввода заранее определенного количества (например, с давлением 10 кПа) газа Ar после того, как в течение заранее определенного периода времени выполнялось вакуумная обработка паром, чтобы таким образом прекратить испарение металлического испаряющегося материала V. Если давление в технологической печи 11 снижают с использованием средства вакуумного испарения после того, как было прекращено испарение металлического испаряющегося материала V, давление в технологической камере 40 может быть снижено до уровня, который выше чем в технологической печи 11 приблизительно на половину разряда.

В приведенном варианте реализации настоящего изобретения рассмотрен пример, в котором крышка 42 садится по отверстию с верхней стороны коробчатой части 41. Однако, не ограничиваясь данным примером, можно использовать вариант, согласно которому отверстие с верхней стороны коробчатой части 41 закрывают фольгой из Mo, чтобы получить внутри технологической печи 11 технологическую камеру 40, которая изолирована.

В приведенном варианте реализации настоящего изобретения рассмотрен пример, в котором технологическая камера 40 снабжена несущей решеткой 41а. Не ограничиваясь этим, можно использовать и другой вариант, в котором обрабатываемый объект S и металлический испаряющийся материал V расположены отдельно друг от друга внутри технологической камеры 40, в результате чего можно предотвратить сцепление за счет адгезии металлического испаряющегося материала V с обрабатываемым объектом S, и в результате чего можно наносить испарившиеся атомы металла на большую часть поверхности обрабатываемого объекта S. В дополнение к этому, хотя рассмотрен пример, в котором средство 2 нагрева установлено внутри технологической печи 11, приемлем и любой другой вариант до тех пор, пока он позволяет нагревать технологический короб 4 до заранее определенной температуры; средство нагрева может быть расположено снаружи технологического короба 4.

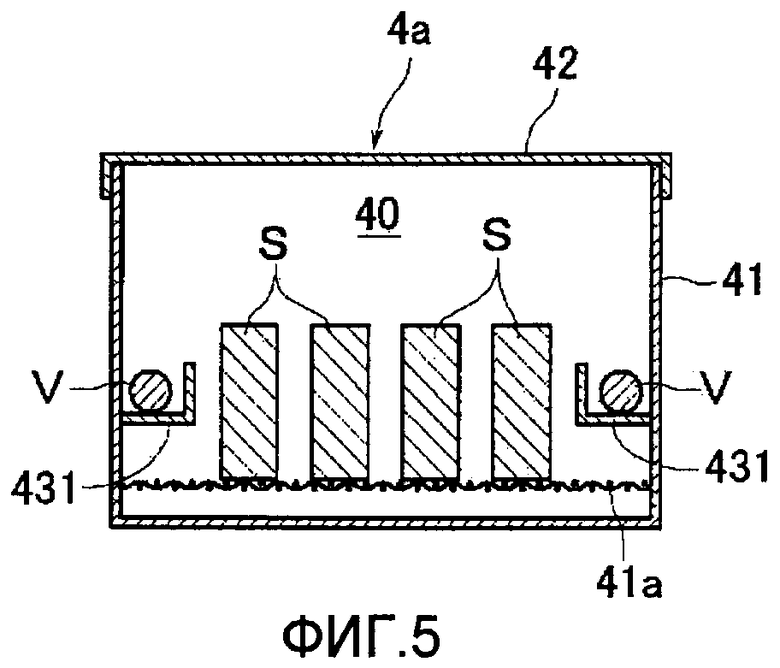

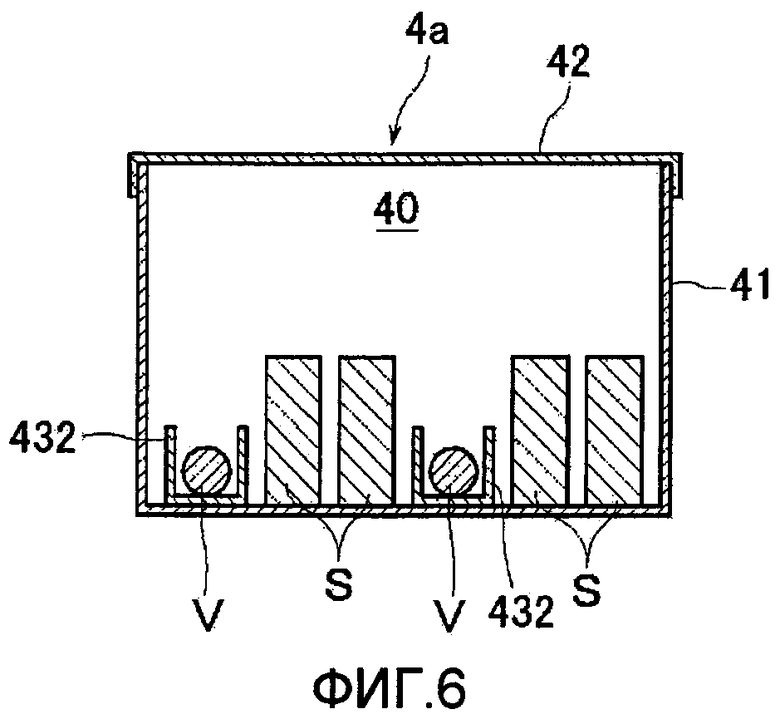

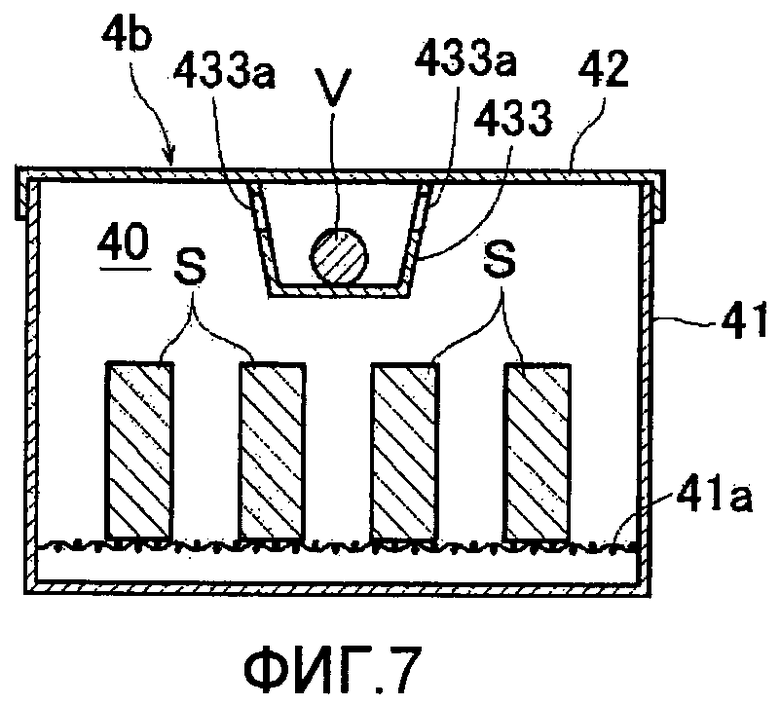

Далее, как показано на Фиг.5-7, чтобы уменьшить удельную площадь поверхности металлического испаряющегося материала V с целью уменьшения степени испарения этого материала, внутри технологического короба 4 установлены удерживающие части 431, 432, 433, имеющие несплошное поперечное сечение, что позволяет размещать в них металлический испаряющийся материал V в сыпучей форме или в виде гранул. По меньшей мере, две первых удерживающих части 431 установлены на равном расстоянии по периметру боковой стенки таким образом, чтобы они располагались снаружи по кругу относительно обрабатываемых объектов, которые установлены на дне параллельно друг другу (см. Фиг.5). В этом случае они могут быть установлены в виде кольца, чтобы проходить по всей внутренней стенке коробчатой части 41. Множество вторых удерживающих частей 432 установлено на дне на заранее определенном расстоянии друг от друга, и с нескольких сторон от них установлены обрабатываемые объекты S (см. Фиг.6). Далее, третья удерживающая часть 433 подвешена с нижней стороны крышки 42 (см. Фиг.7). В этом случае по периметру удерживающей части 433 выполнены щелевидные отверстия 433а, что позволяет транспортировать испарившиеся атомы металла в направлении обрабатываемых объектов S. При такой конфигурации можно успешным образом регулировать количество транспортируемых атомов в зависимости от площади отверстия.

Теперь, со ссылкой на Фиг.1-4 и Фиг.8 будет описано улучшение магнитных свойств и повышение коэрцитивной силы спеченного магнита S при помощи вакуумной обработки паром с использованием описанного выше устройства 1 для вакуумной обработки паром. Спеченный магнит S из Nd-Fe-B, являющийся обрабатываемым объектом, изготавливают следующим образом, а именно Fe, B, Nd и Co смешивают в заранее определенном соотношении, чтобы получить сплав в виде элементов толщиной 0,05-0,5 мм при помощи известного способа предварительного литья. В качестве альтернативы, при помощи известного способа центробежного литья можно получить сплав в виде элементов толщиной приблизительно 5 мм. Во время подготовки состава в него может быть добавлено небольшое количество Cu, Zr, Dy, Tb, Al или Ga. После этого изготовленный из сплава элемент сначала измельчают при помощи известного способа измельчения с использованием водорода, а затем превращают в порошок при помощи струйной мельницы.

Упомянутый выше спеченный магнит может быть изготовлен путем формования измельченного материала с получением заранее определенной геометрии, например прямоугольного параллелепипеда или цилиндра, в форме при использовании ориентирования в магнитном поле. Можно дополнительно улучшить магнитные свойства при выполнении вакуумной обработки паром спеченного магнита S, если этот спеченный магнит предварительно подвергнуть термической обработке для удаления внутренних напряжений в течение заранее определенного времени (например, двух часов) при заранее определенной температуре (в диапазоне 400-700°С) после спекания.

Предпочтительно оптимизировать условия на каждом этапе процесса изготовления спеченного магнита S таким образом, чтобы средний диаметр зерна находился в диапазоне 1-5 мкм или 7-20 мкм. Если средний диаметр зерна превышает 7 мкм, то в связи с тем, что увеличивается сила, вызывающая вращение зерен во время возникновения магнитного поля, повышается степень ориентирования и дополнительно уменьшается площадь поверхности межзеренных граничных фаз, можно эффективным образом провести диффузию, по меньшей мере, одного из следующего: Dy и Tb и, таким образом, получить постоянный магнит М, имеющий необычайно высокую коэрцитивную силу. Если средний диаметр зерна превышает 25 мкм, чрезмерно увеличивается число межзеренных границ, включая разную ориентацию границ в одном зерне, и ухудшается степень ориентирования, в результате чего уменьшаются максимальное энергетическое произведение, остаточная магнитная индукция и коэрцитивная сила.

С другой стороны, если средний диаметр зерна меньше 5 мкм, увеличивается число однодоменных зерен и, как результат, может быть получен постоянный магнит, имеющий очень высокую коэрцитивную силу. Если средний диаметр зерна меньше 1 мкм, то в связи с тем, что граница зерна уменьшается и усложняется, время, необходимое для прохождения диффузии, должно быть увеличено чрезвычайным образом и поэтому ухудшается производительность. Что касается спеченного магнита S, то чем меньше содержание кислорода, тем больше скорость диффузии Dy и Tb в межзеренные граничные фазы. Поэтому содержание кислорода в самом спеченном магните S может составлять менее 3000 частей на миллион (ppm - parts per million), предпочтительно менее 2000 частей на миллион, и наиболее предпочтительно менее 1000 частей на миллион.

В качестве металлического испаряющегося материала V можно использовать сплав, включающий, по меньшей мере, одно из следующего: Dy и Tb, значительно улучшающих магнитную анизотропию зерна главной фазы. В этом случае может оказаться возможным включить в него Nd, Pr, Al, Cu, Ga и т.д., чтобы дополнительно повысить коэрцитивную силу. В дополнение к этому металлический испаряющийся материал V изготовлен в виде сплава в сыпучей форме, приготовленного с заранее определенным составом смеси и нагретого, например, в дуговой печи, а затем помещенного в описанную ниже технологическую камеру.

Затем спеченный магнит S, изготовленный при помощи описанного выше способа, размещают на несущей решетке 41а коробчатой части 41, и на поверхности дна коробчатой части 41 размещают Dy, являющийся металлическим испаряющимся материалом V (как результат, спеченный магнит S и металлический испаряющийся материал V находятся в технологической камере 40 отдельно друг от друга). В этом состоянии с открытой верхней стороны коробчатой части 41 устанавливают часть-крышку 42, и затем размещают на монтажном столе 3. За счет приведения в действие средства транспортировки монтажный стол 3 помещают при помощи транспортировочного узла T вилочной формы в заранее определенное положение, в котором монтажная часть 3 поддерживается опорными элементами 15. Затем путем закрывания дверцы 13 доступа герметизируют технологическую печь 11. Технологический короб 4 располагают в пространстве 23 таким образом, чтобы он был окружен изолирующим материалом 21 внутри технологической печи 11 (см. Фиг.1 и 2).

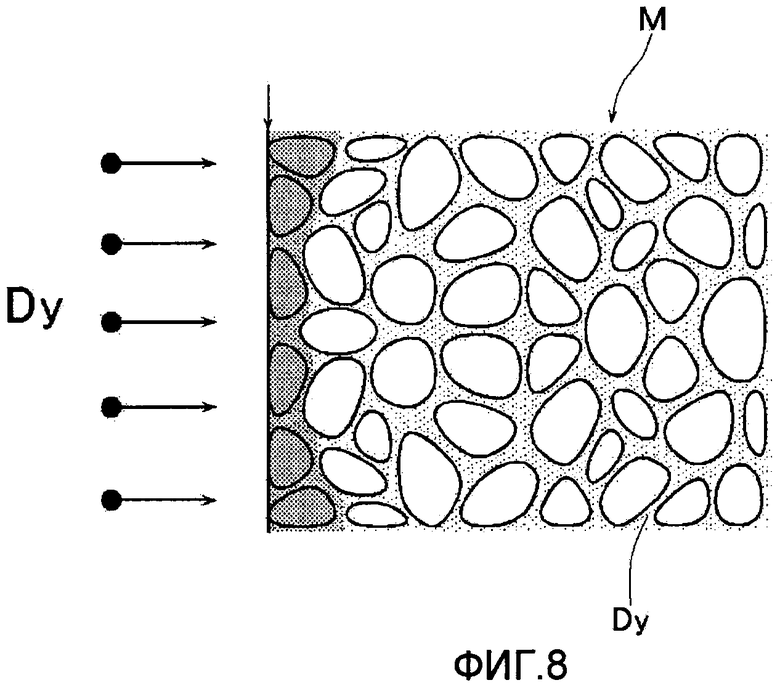

Затем технологическую печь 11 вакуумируют до достижения заранее определенного давления (например, 1×10-5 Па) при помощи средства вакуумирования (давление в технологической камере 40 снижается до уровня, который выше на половину разряда). После того как давление в технологической камере 40 достигло заранее определенного уровня, приводят в действие средство 2 нагрева, чтобы нагреть технологический короб 4. Когда температура внутри технологической камеры 40 достигла заранее определенного уровня при сниженном давлении, Dy, расположенный на поверхности дна технологической камеры 40, нагревается фактически до той же температуры, в результате чего начинается испарение. Таким образом, внутри технологической камеры 40 возникает атмосфера паров. Когда Dy начинает испаряться, то в связи с тем, что спеченный магнит S и Dy расположены на расстоянии друг от друга, отсутствует возможность непосредственного сцепления расплавленного Dy за счет адгезии со спеченным магнитом S. В результате атомы Dy, находящиеся в атмосфере паров Dy, перемещаются, напрямую или посредством столкновений, к поверхности спеченного магнита S, который нагрет фактически до той же температуры, что и Dy, по множеству направлений и сцепляются с ним за счет адгезии. Сцепленный Dy диффундирует в межзеренные граничные фазы спеченного магнита S, в результате чего получают постоянный магнит М.

В ходе процесса вакуумной обработки паром, чтобы улучшить магнитные свойства и повысить эффективность производства, предпочтительно обеспечить равномерную диффузию в межзеренную граничную фазу спеченного магнита S перед тем, как на поверхности спеченного магнита образуется тонкая пленка. С этой целью предпочтительно размещать Dy в сыпучей форме (фактически в виде сфер), которая характеризуется небольшой площадью поверхности на единицу объема (удельной площадью поверхности), на дне технологической камеры 40, чтобы уменьшить степень испарения при заранее определенной температуре. В дополнение к этому предпочтительно управлять средством 2 нагрева таким образом, чтобы установить температуру внутри технологической камеры 20 в диапазоне 800-1050°С, предпочтительно в диапазоне 900-1000°С (например, при температуре внутри технологической камеры, составляющей 900-1000°С, давление насыщенного пара Dy становится равным приблизительно 1×10-2-1×10-1 Па).

Если температура в технологической камере 40 (соответственно температура нагрева спеченного магнита S) ниже 800°С, скорость диффузии атомов Dy, осажденных на поверхность спеченного магнита S, в межзеренные граничные фазы уменьшается, и, как следствие, становится невозможным провести диффузию атомов Dy и их равномерное проникновение в межзеренные граничные фазы спеченного магнита S перед образованием тонкой пленки на поверхности этого магнита. С другой стороны, если температура превышает 1050°С, давление паров Dy увеличивается и, как следствие, атомы Dy, находящиеся в атмосфере паров, транспортируются к поверхности спеченного магнита S в чрезмерном количестве. В дополнение к этому есть опасения, что Dy будет диффундировать в зерна, и если это так, то в связи со значительным уменьшением намагниченности будут еще сильнее уменьшаться максимальное энергетическое произведение и остаточная магнитная индукция.

Чтобы провести диффузию Dy в межзеренные граничные фазы перед образованием тонкой пленки из Dy на поверхности спеченного магнита S, отношение общей площади поверхности Dy в сыпучей форме, размещенного на поверхности дна технологической камеры 40, к общей площади поверхности спеченного магнита S, размещенного на несущей решетке 41а технологической камеры 40, задают в диапазоне 1×10-4-2×103. При отношении, выходящем за пределы диапазона 1×10-4-2×103, существуют ситуации, когда на поверхности спеченного магнита S образуется тонкая пленка из Dy и Tb и, как следствие, не может быть получен постоянный магнит с высокими магнитными свойствами. В этом случае предпочтительным диапазоном для упомянутого отношения является 1×10-3-1×103, и более предпочтительным 1×10-2-1×102.

Это позволяет сдерживать интенсивность осаждения атомов Dy на спеченный магнит S благодаря снижению давления паров, а также степени испарения Dy и, кроме того, позволяет увеличить скорость диффузии благодаря нагреву спеченного магнита S в заранее определенном диапазоне температуры при поддержании среднего диаметра зерна спеченного магнита S в пределах заранее определенного диапазона. Соответственно, можно эффективным и равномерным образом реализовать диффузию и проникновение атомов Dy, осажденных на поверхность спеченного магнита S, в межзеренные граничные фазы этого магнита перед тем, как они осядут на поверхность спеченного магнита S и образуют слой Dy (тонкую пленку) (см. Фиг.8). Как результат, можно предотвратить ухудшение качества поверхности постоянного магнита М и чрезмерную диффузию атомов Dy в зерна поблизости от поверхности спеченного магнита. В дополнение к этому, можно получить постоянный магнит М, в котором можно ограничить излишнюю диффузию атомов Dy на границы зерен поблизости от поверхности спеченного магнита, и этот постоянный магнит будет обладать высокими магнитными свойствами с реальным повышением намагниченности и коэрцитивной силы за счет фазы, богатой Dy (фазы, включающей Dy в диапазоне 5%-80%), внутри межзеренных граничных фаз и, в дополнение к этому, изготовление этого магнита будет характеризоваться превосходным уровнем производительности без необходимости выполнения финишной обработки.

Если для получения требуемой конфигурации изготовленный спеченный магнит режут электроэрозионным методом, то иногда магнитные свойства спеченного магнита могут ухудшиться чрезмерным образом из-за возникновения трещин в зернах главной фазы на поверхности этого магнита. Однако из-за образования внутри трещин в зернах, находящихся поблизости от поверхности спеченного магнита, фазы, богатой Dy, при выполнении вакуумного испарения, намагниченность и коэрцитивная сила восстанавливаются.

Согласно известному уровню техники, в неодимовый магнит добавляют кобальт (Со), чтобы предотвратить коррозию магнита. Однако, согласно настоящему изобретению, из-за наличия внутри трещин в зернах, находящихся поблизости от поверхности спеченного магнита, и в межзеренных граничных фазах фазы, богатой Dy, которая имеет чрезвычайно высокую коррозионную стойкость и устойчивость против атмосферной коррозии по сравнению с Nd, можно получить постоянный магнит, имеющий чрезвычайно высокую коррозионную стойкость и устойчивость против атмосферной коррозии без использования Со. Более того, так как в межзеренных граничных фазах спеченного магнита S отсутствуют какие-либо интерметаллидные соединения, включающие Со, нет препятствий для дальнейшей эффективной диффузии атомов Dy и Tb, осажденных на поверхность спеченного магнита S.

И на заключительной стадии, после выполнения описанного выше процесса в течение заранее определенного периода времени (например, 4-48 часов), средство 2 нагрева отключают, в технологическую печь 11 при помощи средства 6 ввода газа вводят газ Ar при давлении 10 кПа, испарение металлического испаряющегося материала V прекращается, и, в то же время, приводят в действие электродвигатель 52, чтобы охладить технологическую печь 11, и температура в технологической камере 40 сначала снижается до 500°С. После этого без перерыва снова приводят в действие средство 2 нагрева, температура в технологической камере 40 устанавливается в диапазоне 450-650°С, и выполняют термическую обработку, чтобы дополнительно повысить коэрцитивную силу. И, наконец, после быстрого охлаждения технологической камеры 40 фактически до комнатной температуры и удаления тепла из технологической печи 11, открывают дверцу 13 доступа и при помощи средства транспортировки извлекают монтажный стол 3.

Хотя в приведенном варианте реализации настоящего изобретения указано, что в качестве металлического испаряющегося материала используют Dy, также можно использовать Tb, имеющий низкое давление паров в диапазоне температур нагрева (900-1000°С) спеченного магнита S, что позволяет увеличить оптимальную скорость диффузии. В ином случае можно использовать сплав, включающий, по меньшей мере, одно из следующего: Dy и Tb. Когда испаряющимся металлическим материалом V является Tb, то камеру, в которой происходит испарение, можно нагревать до температуры в диапазоне 900-1150°С. Если температура ниже 900°С, давление паров не может достигнуть уровня, позволяющего транспортировать атомы Tb к поверхности спеченного магнита S. С другой стороны, при температуре, превышающей 1150°С, происходит чрезмерная диффузия Tb в зерна и, как следствие, снижаются максимальное энергетическое произведение и остаточная магнитная индукция.

В приведенном варианте реализации настоящего изобретения рассмотрен пример улучшения магнитных характеристик спеченного магнита из Nd-Fe-B как пример применения устройства 1 для вакуумной обработки паром. Однако настоящее изобретение этим не ограничивается, и соответствующее ему устройство 1 для вакуумной обработки паром может использоваться при изготовлении, например, твердого металлического материала, твердого материала и керамического материала.

Другими словами, твердый металлический материал, твердый материал и керамический материал, получаемые в порошковой металлургии, состоят из главной фазы и межзеренной граничной фазы (фазы связки), которая становится жидкой фазой во время спекания. Жидкую фазу обычно получают путем измельчения всего ее количества в состоянии смешения с главной фазой, чтобы таким образом получить исходную смесь, а затем путем спекания исходной смеси после формования при помощи известного способа. В случае если указанные выше материалы изготавливают, используя описанное выше устройство 1 для вакуумной обработки паром, то сначала измельчают только главную фазу (в этом случае в ней может содержаться некоторая часть композиции жидкой фазы), чтобы получить исходную смесь. После формования исходной смеси при помощи известного способа композицию жидкой фазы можно создать при помощи описанного выше вакуумной обработки паром перед спеканием, во время спекания, либо после спекания.

Согласно этой схеме, за счет последующего введения жидкой фазы в формованную главную фазу можно получить фазовый состав со специфичным зерном, благодаря сокращенному времени реакции с главной фазой, а также благодаря разделению смеси или выделению в зернограничной фазе, которые обусловлены высокой концентрацией, и т.п. Как результат, становится возможным изготавливать твердый металлический материал, твердый материал и керамический материал, имеющие механическую прочность, в частности - высокий уровень ударной вязкости.

Например, чтобы получить исходную смесь, смешивают порошок SiC и порошок С (технический углерод) со средним размером частиц 0,5 мкм в молярном отношении 10:1. Затем исходную смесь формуют при помощи известного способа, чтобы получить формованное тело (главную фазу) заранее определенной геометрии. Затем это формованное тело делают обрабатываемым объектом S, и, кроме того, в качестве металлического испаряющегося материала V выбирают Si. Их помещают в технологический короб 4, и с открытой верхней стороны коробчатой части 41 устанавливают часть-крышку 42. После этого технологический короб 4 размещают в заранее определенном положении, при котором он заключен в технологической печи 11 внутри средства 2 нагрева.

Затем давление в технологической печи 4 снижают путем вакуумирования при помощи средства вакуумирования до тех пор, пока оно не достигнет заранее определенного уровня (например, 1×10-5 Па) (в технологической камере 40 давление снижается до уровня, который выше приблизительно на половину разряда). Когда в технологической печи 4 достигнута заранее определенная температура (например, 1500-1600°С), Si, который размещен на поверхности дна технологической камеры 40, начинает испаряться в результате нагрева фактически до той же температуры, что и технологическая камера 40, за счет чего в технологической камере 40 возникает атмосфера паров Si. Если это состояние поддерживается в течение заранее определенного периода времени (например, в течение 2 часов), вместе со спеканием главной фазы, представляющей собой формованное тело, наносится компонент жидкой фазы, представляющий собой Si, в результате чего получают карбидокремниевую керамику.

Карбидокремниевая керамика, изготовленная при помощи описанного выше способа, обладает прочностью на изгиб, превышающей 1400 МПа, а ее трещиностойкость составляет 4 МПа·м3. В этом случае очевидно, что этот продукт обладает более высокой механической прочностью по сравнению с тем, который получен следующим образом: смешиванием порошка SiC и порошка С (технический углерод) со средним размером частиц 0,5 мкм при молярном отношении 10:2 для получения исходной смеси; формования исходной смеси при помощи известного способа; и последующего ее спекания для получения готового продукта (прочность на изгиб: 340 МПа, трещиностойкость 2,8 МПа·м3). Необходимо заметить, что механическая прочность, эквивалентная указанной выше, может также быть достигнута в случае, когда карбидокремниевую керамику получают следующим образом: путем спекания формованного тела в заранее определенных условиях (1600°С, 2 часа) с последующим нанесением композиции из материала жидкой фазы, представляющего собой Si, с использованием устройства 1 для вакуумной обработки паром.

Пример 1

В качестве спеченного магнита из Nd-Fe-B использовали элемент в виде цилиндра (10 мм Ø × 5 мм), полученный в результате механической обработки, с составом 30Nd-1B-0,1Cu-2Co- остальное - Fe, в спеченном магните S, равным 500 частей на миллион, и средним диаметром зерна 3 мкм. В этом примере поверхность спеченного магнита S была подвергнута финишной обработке до получения шероховатости 20 мкм или менее с последующей промывкой ацетоном.

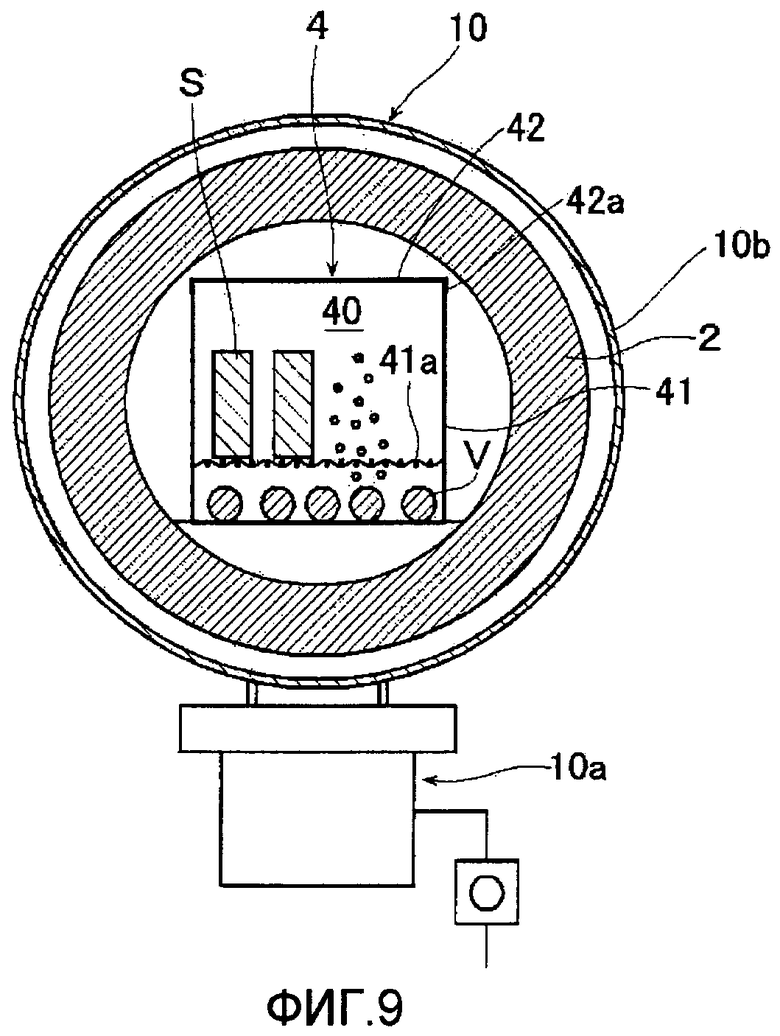

Затем, как схематично показано на Фиг.9, технологический короб 4 был помещен внутрь вакуумной камеры 10b, которая соединена со средством 10а вакуумирования, и устройство 10 для вакуумной обработки паром (экспериментальное устройство), предназначенное для нагрева технологического короба 4 в условиях заранее определенных давления и температуры. При выполнении описанного выше способа это привело к сцеплению атомов Dy за счет адгезии с поверхностью спеченного магнита S и их диффузии в межзеренные граничные фазы перед образованием тонкой пленки на поверхности спеченного магнита S, в результате чего был получен постоянный магнит М (вакуумная обработка паром). В этом примере спеченный магнит S был размещен на несущей решетке 41а в технологической камере 40, а в качестве металлического испаряющегося материала был использован Dy со степенью чистоты 99,9%. Металлический испаряющийся материал был в сыпучей форме, и общий вес металлического испаряющегося материала, размещенного на поверхности дна технологической камеры 40, составлял 1 грамм.

После чего давление в вакуумной камере было сначала снижено до 1×10-4 Па (давление в технологической камере составляло 5×10-3 Па) за счет приведения в действие средства вакуумирования, и при помощи средства 2 нагрева технологическая камера 40 нагревалась до заданной температуры, составляющей 975°С. После того как температура в технологической камере достигла 975°С, в течение 12 часов выполнялось вакуумное испарение.

Сравнительный пример

При помощи устройства для вакуумного осаждения (VFR-200M / ULVAC Machinery Co., Ltd.), содержащего нагреватель резистивного типа, с использованием пластины из Mo, соответствующей известному уровню техники, для спеченного магнита S, аналогичного использованному в Примере 1, был выполнен процесс образования тонкой пленки. В этом Сравнительном примере 1 в пластине из Мо был создан электрический ток 150 А, и, после размещения на этой пластине 2 г Dy и снижения в вакуумной камере давления до 1×10-4 Па, в течение 30 минут выполнялся процесс образования тонкой пленки.

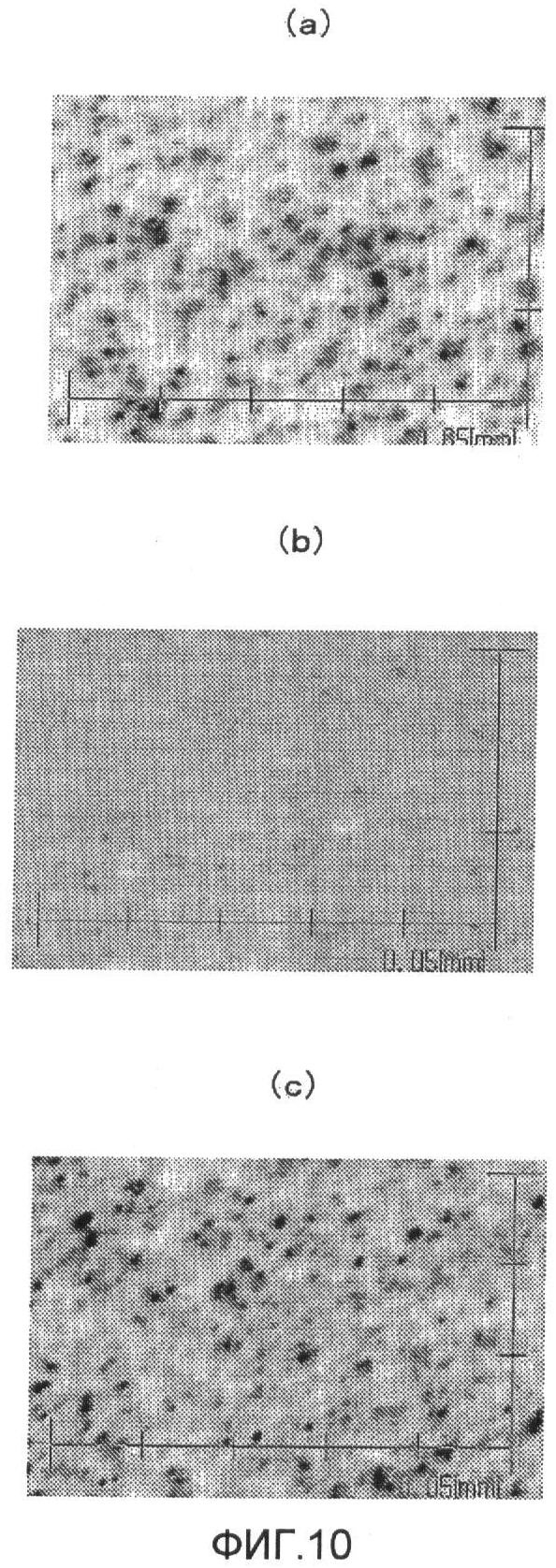

Фиг.10 представляет собой фотографию, демонстрирующую состояние поверхности постоянного магнита, полученного при выполнении описанного выше технологического процесса, и Фиг.10(а) представляет собой фотографию спеченного магнита S (перед обработкой). На основе этой фотографии было обнаружено, что, хотя "перед обработкой" в спеченном магните S присутствуют черные участки, такие как пустоты от фазы, богатой Nd, являющейся межзеренной граничной фазой, или следы исчезновения зернистой структуры, эти черные участки исчезают, когда поверхность спеченного магнита S покрывают слоем Dy (тонкой пленкой), как в Сравнительном примере 1 (см. Фиг.10(b)). В этом случае измеренное значение толщины слоя Dy (тонкой пленки) составляло 40 мкм. В противоположность этому, для Примера 1 было обнаружено, что черные участки, такие как пустоты от фазы, богатой Nd, или следы исчезновения зернистой структуры присутствуют, и они фактически те же, что и на поверхности спеченного магнита "перед обработкой". В дополнение к этому было обнаружено, что Dy эффективным образом диффундировал в межзеренные граничные фазы перед образованием слоя Dy, что подтверждается изменением веса (см. Фиг.10(с)).

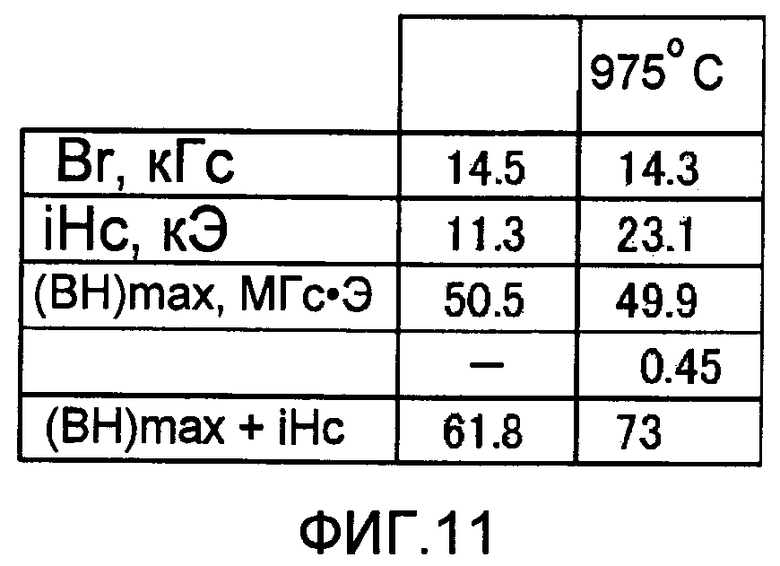

Фиг.11 представляет собой таблицу, в которой приведены магнитные свойства постоянного магнита М, полученного при описанных выше условиях. Магнитные свойства спеченного магнита S "перед процессом (или перед обработкой)" показаны в таблице как сравнительный пример. Согласно этой таблице, обнаружено, что, хотя коэрцитивная сила составляла 11,3 кЭ (Oe-эрстед) для спеченного магнита S перед вакуумной обработкой паром, постоянный магнит М, соответствующий Примеру 1, имеет максимальное энергетическое произведение, составляющее 49,9 МГс·Э (G-Гаусс, Гс), остаточную магнитную индукцию, составляющую 14,3 кГс, и коэрцитивную силу, составляющую 23,1 кЭ, и таким образом, можно видеть, что коэрцитивная сила значительно повысилась.

Краткое описание чертежей

Фиг.1 - общий вид, схематично иллюстрирующий конструкцию устройства для вакуумной обработки паром;

Фиг.2 - вид в разрезе, иллюстрирующий конструкцию устройства для вакуумной обработки паром;

Фиг.3 - вид спереди, иллюстрирующий конструкцию устройства для вакуумной обработки паром;

Фиг.4 - поперечное сечение технологического короба;

Фиг.5 - поперечное сечение, соответствующее измененному варианту размещения обрабатываемого объекта и металлического испаряющегося материала;

Фиг.6 - поперечное сечение, соответствующее другому измененному варианту размещения обрабатываемого объекта и металлического испаряющегося материала;

Фиг.7 - поперечное сечение, соответствующее еще одному измененному варианту размещения обрабатываемого объекта и металлического испаряющегося материала;

на Фиг.8 схематично показано сечение постоянного магнита, изготовленного с использованием устройства для вакуумной обработки паром, соответствующего настоящему изобретению;

Фиг.9 - вид в разрезе, схематично иллюстрирующий конструкцию устройства для вакуумной обработки паром, использованного в Примере 1;

на Фиг.10 в увеличенном масштабе показана поверхность постоянного магнита, изготовленного с использованием устройства для вакуумной обработки паром, соответствующего настоящему изобретению; и

Фиг.11 представляет собой таблицу, в которой приведены магнитные свойства постоянного магнита, изготовленного в соответствии с Примером 1 реализации настоящего изобретения.

Описание ссылочных номеров и обозначений

1 устройство для вакуумной обработки паром

11 технологическая печь

2 средство нагрева

21 изолирующий материал

22 теплогенерирующий элемент

3 монтажный стол (монтажная часть)

4 технологический короб

40 технологическая камера

41 коробчатая часть

42 часть-крышка

54 теплообменник

55b соединительный канал

56 газовый канал

S обрабатываемый объект

V металлический испаряющийся материал

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ ПАРОМ | 2007 |

|

RU2447188C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИТОВ | 2009 |

|

RU2446497C1 |

| ИCПАРЯЮЩИЙСЯ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2490367C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2453942C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА И ПОСТОЯННЫЙ МАГНИТ | 2008 |

|

RU2490745C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2454298C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2427051C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2423748C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2458423C2 |

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ | 2010 |

|

RU2447189C2 |

Устройство для вакуумного испарения для создания атмосферы металлических паров в технологической камере и прикрепления металла из металлических паров к поверхности обрабатываемого объекта, а также прикрепления к поверхности обрабатываемого объекта по границам кристаллических зерен атомов металла за счет диффузии. Устройство содержит технологическую печь (11), по меньшей мере, один технологический короб (4), расположенный в технологической печи, и средство (2) нагрева, установленное внутри технологической печи таким образом, чтобы оно окружало технологический короб с внешней стороны. Устройство имеет средство вакуумирования, которое снижает давление в технологической печи и технологическом коробе до заранее определенного уровня и поддерживает этот уровень после того, как технологический короб вместе с расположенными внутри него обрабатываемым объектом и металлическим испаряющимся материалом помещают в технологическую печь. В то время как средство нагрева приводят в действие в условиях сниженного давления, чтобы поднять температуру обрабатываемого объекта до заранее определенного уровня, металлический испаряющийся материал испаряется, и атомы испарившегося металла перемещаются к поверхности обрабатываемого объекта. Устройство имеет простую конструкцию, которая предотвращает загрязнение внутреннего пространства технологической камеры. 9 з.п. ф-лы, 11 ил., 1 пр.

1. Устройство для осаждения испаряемых атомов металла на обрабатываемом объекте, содержащее технологическую печь, по меньшей мере, один технологический короб, расположенный внутри технологической печи, средство нагрева для нагрева технологического короба и средство вакуумирования для вакуумирования технологической печи до заранее определенного давления в состоянии, когда обрабатываемый объект и металлический испаряющийся материал расположены в технологическом коробе, при этом технологический короб выполнен с возможностью свободной установки в или извлечения из технологической печи и содержит коробчатую часть, которая открыта с верхней стороны, часть-крышку, которая с возможностью снятия установлена на открытой верхней стороне, фланец, который загнут вниз и проходит по всему внешнему периметру части-крышки так, что, когда часть-крышка установлена на верхней стороне коробчатой части, фланец садится во внешней стенке коробчатой части, определяя таким образом технологическую камеру, изолированную от технологической печи, и причем средство нагрева приводят в действие после вакуумирования технологической печи для снижения давления в технологической печи и технологическом коробе до заранее определенного давления, чтобы нагреть обрабатываемый объект до заранее определенной температуры, при которой металлический испаряющийся материал испаряется, в результате чего атомы испарившегося металла поставляются к поверхности обрабатываемого объекта.

2. Устройство по п.1, в котором средство нагрева и технологический короб сделаны из материала, который не вступает в реакцию с металлическим испаряющимся материалом, либо сделаны из составляющего элемента, образующего внутреннюю футеровочную пленку из материала, который не вступает в реакцию с металлическим испаряющимся материалом.

3. Устройство по п.2, в котором упомянутым материалом, который не вступает в реакцию с металлическим испаряющимся материалом, является Мо.

4. Устройство по п.1, в котором средство нагрева содержит изолирующий материал, охватывающий технологический короб по окружности, и теплогенерирующий элемент, расположенный на внутренней стороне изолирующего материала, причем изолирующий материал получен путем установки множества слоев на заранее определенном расстоянии друг от друга.

5. Устройство по п.1, дополнительно содержащее установочную часть, выполненную с возможностью размещения на ней обрабатываемого объекта на заранее определенной высоте от поверхности дна технологического короба, причем установочная часть создана путем размещения множества проволочных элементов.

6. Устройство по п.1, дополнительно содержащее удерживающую часть, выполненную с возможностью удерживания внутри нее металлического испаряющегося материала.

7. Устройство по п.6, в котором удерживающая часть расположена на боковой стенке технологического короба таким образом, чтобы она охватывала обрабатываемый объект.

8. Устройство по п.6, в котором удерживающая часть размещена между обрабатываемыми объектами, которые расположены в технологическом коробе.

9. Устройство по п.4, в котором средство нагрева содержит множество соединительных каналов, между средством нагрева и внутренней стенкой технологической печи созданы газовые каналы, сообщающиеся с соединительными каналами, и эти газовые каналы соединены со средством воздушного охлаждения, содержащим вентилятор и теплообменник.

10. Устройство по п.1, в котором обрабатываемый объект представляет собой спеченный магнит Fe-B-редкоземельный металл, а металлический испаряющийся материал представляет собой, по меньшей мере, одно из следующего: Dy и Tb.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ГРАФИТОВЫХ ПОДЛОЖКОДЕРЖАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2165999C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1991 |

|

RU2007500C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2012-04-27—Публикация

2007-09-10—Подача