Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к постоянному магниту и способу изготовления постоянного магнита и, в частности, к постоянному магниту с высокими магнитными свойствами, в котором Dy или Тb диффундировал в зернограничные фазы спеченного магнита семейства Nd-Fe-B, и к способу изготовления такого постоянного магнита.

Уровень техники

[0002] Спеченный магнит семейства Nd-Fe-B (так называемый неодимовый магнит) содержит комбинацию Fe, Nd и В, которые являются дешевыми, распространенными и постоянно пополняемыми ресурсами, и, таким образом, он может производиться по низкой цене и, дополнительно, имеет высокие магнитные свойства (его максимальное энергетическое произведение примерно в 10 раз больше, чем у ферритового магнита). Поэтому спеченный магнит семейства Nd-Fe-B применялся в изделиях различных типов, таких как электронные приборы, а также был недавно приспособлен для использования в двигателях и электрогенераторах автомобилей с гибридным приводом.

[0003] С другой стороны, поскольку температура Кюри у спеченного магнита семейства Nd-Fe-B является низкой (примерно 300°С), проблема заключается в том, что спеченный магнит семейства Nd-Fe-B будет размагничиваться под действием тепла при нагревании до температуры, превышающей заданную температуру, при определенных окружающих условиях в использующих его изделиях. Кроме того, еще одна проблема состоит в том, что магнитные свойства будут сильно ухудшаться из-за дефектов (например, трещин и т.д.) или деформаций в зернах спеченного магнита, которые иногда появляются, когда спеченный магнит обрабатывают резанием до желаемой конфигурации, подходящей для конкретного изделия.

[0004] Известно, что для решения вышеупомянутых проблем можно улучшить или восстановить магнитные свойства и коэрцитивную силу посредством размещения редкоземельных элементов, выбранных из Yb, Eu и Sm, в рабочей камере в состоянии, смешанном со спеченным магнитом семейства Nd-Fe-B, испарения редкоземельных элементов путем нагревания рабочей камеры, прикрепления испаренных атомов редкоземельных элементов к спеченному магниту и последующей диффузии прикрепленных атомов в зернограничные фазы спеченного магнита с целью равномерного введения необходимого количества редкоземельных элементов в поверхность спеченного магнита и зернограничные фазы (Патентный документ 1, упомянутый ниже).

[0005] Также известно, что редкоземельные элементы Dy и Тb имеют магнитную анизотропию 4f-электрона, большую, чем у Nd, и отрицательный коэффициент Стивенса аналогично Nd, и поэтому они могут значительно улучшить магнитную анизотропию зерен главной фазы. Однако поскольку Dy и Тb принимают ферримагнитную структуру, имеющую отрицательную ориентацию спина относительно ориентации спина Nd в кристаллической решетке главной фазы, то напряженность магнитного поля и, соответственно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, значительно снижается. Таким образом, было предложено равномерное введение необходимого количества Dy и Тb, особенно в зернограничные фазы, в соответствии с вышеупомянутым способом.

Патентный документ 1: выложенная публикация патента Японии №296973/2004 (например, см. описания в его формуле изобретения).

Раскрытие изобретения

Задачи, решаемые изобретением

[0006] Однако ввиду того факта, что на поверхности спеченного магнита, изготовленного вышеупомянутым известным из уровня техники способом, находятся Dy и Tb (т.е. на поверхности спеченного магнита образуются тонкие пленки Dy или Тb), это послужило бы причиной проблемы, заключающейся в том, что осажденные на поверхность спеченного магнита атомы металла перекристаллизовываются на ней и, таким образом, сильно повреждают поверхность спеченного магнита (т.е. ухудшают шероховатость поверхности). В известном из уровня техники способе, при котором редкоземельные элементы и спеченный магнит располагают в смешанном состоянии, неизбежно образование тонких пленок или выступов на поверхности спеченного магнита, поскольку редкоземельные элементы, расплавленные во время нагревания испаряющегося металлического материала, осаждаются непосредственно на поверхность спеченного магнита.

[0007] Аналогично образованию тонких пленок Dy и Tb на поверхности спеченного магнита Dy и Tb будут осаждаться на поверхность спеченного магнита, нагретую во время его обработки, когда на поверхность спеченного магнита подаются избыточные атомы металла, и при этом температура плавления вблизи поверхности понижается из-за повышения количества Dy и Tb, и, соответственно, осажденные на поверхность Dy и Tb плавятся и затем избыточно входят в зерна вблизи поверхности спеченного магнита. Когда Dy и Tb избыточно входят в зерна, то, поскольку они, как было описано выше, принимают ферримагнитную структуру, имеющую ориентацию спина, отрицательную относительно ориентации спина Nd в кристаллической решетке главной фазы, можно было бы опасаться того, что намагничивающие свойства и коэрцитивная сила не могут быть эффективно улучшены или восстановлены.

[0008] То есть, как только на поверхности спеченного магнита образовались тонкие пленки Dy или Tb, средний состав поверхности спеченного магнита, прилегающей к этим тонким пленкам, будет богатым редкоземельными элементами составом, и температура жидкой фазы будет снижена, и, таким образом, когда поверхность спеченного магнита станет богатым редкоземельными элементами составом, эта поверхность спеченного магнита будет подплавляться (т.е. главная фаза плавится, и количество жидкой фазы возрастает). В результате этого область вблизи поверхности спеченного магнита будет плавиться и повреждаться и, соответственно, будет возрастать неоднородность поверхности. Кроме того, Dy будет избыточно входить в зерна вместе с большим количеством жидкой фазы и, следовательно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, и остаточная магнитная индукция будут еще больше снижаться.

[0009] Если на поверхности спеченного магнита образуются тонкие пленки или выступы и поверхность (шероховатость поверхности) ухудшается или Dy и Tb избыточно входят в зерна вблизи поверхности спеченного магнита, то требуется последующий процесс обработки (чистовой обработки для удаления дефектов). Это уменьшит выпуск продукции и приведет к увеличению этапов производства и, следовательно, себестоимости производства.

[0010] Таким образом, первая цель настоящего изобретения состоит в том, чтобы предложить способ изготовления постоянного магнита, который позволяет Dy и Tb эффективно диффундировать в зернограничные фазы без повреждения поверхности спеченного магнита семейства Nd-Fe-B, эффективно улучшать или восстанавливать намагничивающие свойства и коэрцитивную силу и исключить последующий процесс обработки. Кроме того, вторая цель настоящего изобретения состоит в том, чтобы предложить постоянный магнит, имеющий высокие магнитные свойства и большую коррозионную устойчивость, в котором Dy и Tb эффективно продиффундировали только в зернограничные фазы спеченного магнита семейства Nd-Fe-B, имеющего заданную конфигурацию.

Средства решения этих задач

[0011] Для достижения упомянутой выше первой цели согласно пункту 1 формулы настоящего изобретения предложен способ изготовления постоянного магнита, включающий этапы нагревания спеченного магнита семейства Fe-B-редкоземельные элементы, размещенного в рабочей камере, до заданной температуры и испарения испаряющегося металлического материала, содержащего по меньшей мере один из Dy и Тb, размещенного в упомянутой рабочей камере или другой рабочей камере; осаждения испаренных атомов метала на поверхность спеченного магнита с регулированием подаваемого количества атомов металла; и диффузии осажденных атомов металла в зернограничные фазы спеченного магнита до образования тонкой пленки испаряющегося металлического материала на поверхности спеченного магнита.

[0012] Согласно настоящему изобретению испаренные атомы металла, включающие по меньшей мере один из Dy и Тb, подают на поверхность спеченного магнита, нагретого до заданной температуры, и осаждают на нее. При этом, поскольку спеченный магнит нагрет до температуры, при которой может быть получена оптимальная скорость диффузии, а количество Dy и Тb, подаваемое на поверхность спеченного магнита, регулируют, осажденные на поверхность атомы металла могут диффундировать под контролем в зернограничные фазы спеченного магнита до образования тонкой пленки. То есть подачу Dy и Тb на поверхность спеченного магнита и диффузию у спеченного магнита в зернограничные фазы проводят посредством единого процесса. Таким образом, повреждение поверхности (шероховатости поверхности) постоянного магнита может быть предотвращено, в частности, может быть подавлена излишняя диффузия Dy и Тb в зерна вблизи поверхности спеченного магнита.

[0013] Соответственно, состояние поверхности постоянного магнита остается по существу таким же, каким оно было до того, как был выполнен этот процесс, и, следовательно, какой-либо последующей процесс обработки не требуется. Кроме того, за счет диффузии и равномерного проникновения Dy и Тb в зернограничные фазы образуются богатые Dy/Tb фазы (фазы, содержащие Dy и Тb в диапазоне 5%-80%). В результате этого можно получить постоянный магнит с высокими магнитными свойствами, у которого намагничивающие свойства и коэрцитивная сила улучшены или восстановлены. Кроме того, в случае, если в зернах вблизи поверхности спеченного магнита во время обработки спеченного магнита образовались дефекты (трещины), внутри этих трещин формируются богатые Dy/Tb фазы, и таким образом могут быть восстановлены намагничивающие свойства и коэрцитивная сила.

[0014] В настоящем изобретении является предпочтительным, чтобы рабочая камера была нагрета до температуры в диапазоне 800°С-1050°С в состоянии вакуума, когда в рабочей камере размещены спеченный магнит семейства Fe-B-редкоземельные элементы и испаряющийся металлический материал, имеющий основным компонентом Dy. Установка температуры в диапазоне 800°С-1050°С позволяет снизить как давление пара испаряющегося металлического материала, так и подаваемое на поверхность спеченного магнита количество атомов металла, и, кроме того, спеченный магнит нагревается до температуры, повышающей скорость диффузии. Соответственно, осажденные на поверхность спеченного магнита атомы Dy могут диффундировать и равномерно проникать в зернограничные фазы спеченного магнита до того, как они образуют тонкую пленку Dy на поверхности спеченного магнита.

[0015] Если температура в рабочей камере ниже 800°С, то давление пара не может достичь уровня, при котором можно подавать атомы Dy на поверхность спеченного магнита так, чтобы Dy мог диффундировать и равномерно проникать в зернограничные фазы. Кроме того, снижается скорость диффузии осажденных на поверхность спеченного магнита атомов Dy в зернограничные фазы. С другой стороны, если температура превышает 1050°С, то давление паров Dy возрастает, и, таким образом, атомы Dy в атмосфере пара избыточно подаются на поверхность спеченного магнита. Кроме того, существует опасность того, что Dy будет чрезмерно диффундировать в зерна, а поскольку намагничивающие свойства в зернах сильно снижаются при чрезмерной диффузии Dy в зерна, то максимальное энергетическое произведение и остаточная магнитная индукция еще больше снижаются.

[0016] С другой стороны, является предпочтительным, чтобы рабочая камера была нагрета до температуры в диапазоне 900°С-1150°С в состоянии вакуума, когда в рабочей камере размещены спеченный магнит семейства Fe-B-редкоземельные элементы и испаряющийся металлический материал, имеющий основным компонентом Тb. Аналогично вышеописанным эффектам, это дает возможность осажденным на поверхность спеченного магнита атомам Тb диффундировать и равномерно проникать в зернограничные фазы спеченного магнита до того, как они образуют тонкую пленку Тb на поверхности спеченного магнита, дает возможность образоваться богатой Тb фазе в зернограничной фазе и дает возможность диффузии Тb только в область вблизи поверхности зерен. В результате этого можно получить постоянный магнит с высокими магнитными свойствами, имеющий эффективно улучшенные или восстановленные намагничивающие свойства и коэрцитивную силу.

[0017] Если температура в рабочей камере ниже 900°С, то давление пара не может достичь уровня, при котором можно подавать атомы Тb на поверхность спеченного магнита так, чтобы Тb мог диффундировать и равномерно проникать в зернограничные фазы. С другой стороны, если температура превышает 1150°С, то давление паров Тb возрастает, и, таким образом, атомы Тb в атмосфере пара избыточно подаются на поверхность спеченного магнита.

[0018] Также в настоящем изобретении является возможным, чтобы способ изготовления постоянного магнита включал этапы размещения спеченного магнита семейства Fe-B-редкоземельные элементы в рабочей камере и нагревания спеченного магнита до температуры в диапазоне 800°С-1100°С; нагревания и испарения испаряющегося металлического материала, содержащего по меньшей мере один из Dy и Тb, размещенного в упомянутой рабочей камере или другой рабочей камере; и подачи и осаждения испаренных атомов металла на поверхность спеченного магнита. Это позволяет увеличить скорость диффузии и эффективно осуществлять под контролем диффузию Dy и Тb, осажденных на поверхность спеченного магнита, в зернограничные фазы спеченного магнита.

[0019] Если температура спеченного магнита ниже 800°С, то существует опасность того, что на поверхности спеченного магнита образуется тонкая пленка испаряющегося металлического материала, поскольку скорость диффузии не является достаточной для диффундирования и равномерного проникновения Dy и Тb в зернограничную фазу спеченного магнита. С другой стороны, если температура превышает 1100°С, то Dy и Тb входят в зерна, являющиеся главной фазой спеченного магнита. В конечном итоге, это то же самое состояние, при котором Dy и Тb добавляются при получении спеченного магнита, и, следовательно, существует опасность того, что напряженность магнитного поля и, соответственно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, будет чрезмерно снижаться.

[0020] Кроме того, в настоящем изобретении является возможным, чтобы способ изготовления постоянного магнита включал этапы размещения спеченного магнита семейства Fe-B-редкоземельные элементы в рабочей камере; нагревания и испарения испаряющегося металлического материала, содержащего по меньшей мере один из Dy и Тb, размещенного в упомянутой рабочей камере или другой рабочей камере, до температуры в диапазоне 800°С-1200°С после нагревания и поддержания спеченного магнита до заданной температуры; и подачи и осаждения испаренных атомов металла на поверхность спеченного магнита. При этом условии, поскольку испаряющийся металлический материал может быть нагрет и испарен в диапазоне 800°С-1200°С, атомы металлов Dy и Тb могут подаваться на поверхность спеченного магнита в надлежащих количествах в соответствии с давлением пара в тот момент.

[0021] Если температура испаряющегося металлического материала ниже 800°С, то давление пара не может достичь уровня, при котором можно подавать атомы металлов Dy и Тb на поверхность спеченного магнита так, чтобы Dy и Тb могли диффундировать и равномерно проникать в зернограничные фазы. С другой стороны, если температура превышает 1200°С, то давление пара испаряющегося металлического материала становится слишком высоким, и атомы Dy и Тb в атмосфере пара чрезмерно подаются на поверхность спеченного магнита. Таким образом, существует опасность того, что на поверхности спеченного магнита образуется тонкая пленка испаряющегося металлического материала.

[0022] Существует возможность того, что спеченный магнит и испаряющийся металлический материал размещают отдельно друг от друга. Это является предпочтительным для того, чтобы предотвратить непосредственное прилипание расплавленного испаряющегося металлического материала к спеченному магниту при испарении испаряющегося металлического материала.

[0023] В целях диффузии испаряющегося металлического материала в зернограничные фазы до того, как образовывается тонкая пленка Dy и Тb на поверхности спеченного магнита, является предпочтительным, чтобы отношение суммарной площади поверхности испаряющегося металлического материала к суммарной площади поверхности спеченного магнита, размещенного в рабочей камере, устанавливалось в диапазоне 1×10-4-2×103.

[0024] Возможно, что подаваемое количество атомов металла регулируют путем изменения удельной площади поверхности испаряющегося металлического материала, размещенного в рабочей камере, для увеличения или уменьшения количества испарений испаряющегося металлического материала при постоянной температуре. Это дает возможность простым способом регулировать подаваемое на поверхность спеченного магнита число атомов металла без какого-либо изменения конструкции устройства, например, предусматривания отдельных деталей в рабочей камере для увеличения и уменьшения подаваемого на поверхность спеченного магнита количества Dy и Тb.

[0025] С целью удаления грязи, газа или влаги, адсорбированных на поверхности спеченного магнита, до того, как Dy и Тb продиффундируют в зернограничные фазы, является предпочтительным, чтобы до нагревания рабочей камеры, содержащей спеченный магнит, давление в этой рабочей камере поддерживалось на заданном пониженном уровне.

[0026] В этом случае, в целях содействия удалению грязи, газа или влаги, адсорбированных на поверхности спеченного магнита, является предпочтительным, чтобы после снижения давления в рабочей камере до заданного уровня температура в рабочей камере поддерживалась на заданном уровне.

[0027] С целью удаления оксидной пленки с поверхности спеченного магнита до того, как Dy и Тb продиффундируют в зернограничные фазы, является предпочтительным, чтобы до нагревания рабочей камеры, содержащей спеченный магнит, поверхность спеченного магнита была очищена с использованием плазмы.

[0028] Является предпочтительным, чтобы после диффузии атомов металла в зернограничные фазы спеченного магнита выполнялась термообработка спеченного магнита при более низкой температуре, чем упомянутая температура. Это позволяет получать постоянный магнит с высокими магнитными свойствами, имеющий еще более улучшенные и восстановленные намагничивающие свойства и коэрцитивную силу.

[0029] Является предпочтительным, чтобы спеченный магнит имел средний диаметр зерна 1 мкм - 5 мкм или 7 мкм - 20 мкм. Если средний диаметр зерна больше 7 мкм, то, поскольку сила вращения зерен во время генерации магнитного поля увеличивается, степень ориентации улучшается и, кроме того, уменьшается площадь поверхности зернограничных фаз, возможно осуществлять эффективную диффузию Dy и Тb, осажденных на поверхность спеченного магнита, и, таким образом, получать постоянный магнит, имеющий значительно более высокую коэрцитивную силу.

[0030] Если средний диаметр зерна больше 25 мкм, то доля зерен, имеющих различную ориентацию зерна, на границе зерен сильно увеличивается, и степень ориентации ухудшается, и в результате этого максимальное энергетическое произведение, остаточная магнитная индукция и коэрцитивная сила снижаются. С другой стороны, если средний диаметр зерна меньше 5 мкм, то доля однодоменных зерен возрастает, и в результате этого постоянный магнит имеет очень высокую коэрцитивную силу. Если средний диаметр зерна меньше 1 мкм, то, поскольку граница зерна становится небольшой и сложной, Dy и Тb не могут эффективно диффундировать.

[0031] Является предпочтительным, чтобы спеченный магнит не содержал Со. Со ранее добавляли в известные из уровня техники неодимовые магниты с целью предотвращения коррозии магнита. В настоящем изобретении атомы металлов Dy и Тb, осажденные на поверхность спеченного магнита, могут эффективно диффундировать во время диффузии по меньшей мере одного из Dy и Тb. Это происходит по причине отсутствия содержащего кобальт (Со) интерметаллического соединения на границе зерен спеченного магнита. Кроме того, поскольку внутри дефектов (трещин), образовавшихся в зернах вблизи поверхности спеченного магнита во время обработки спеченного магнита, образуются богатые Dy/Tb фазы, имеющие очень высокую устойчивость к коррозии и устойчивость к атмосферной коррозии по сравнению с Nd, можно получить постоянный магнит, имеющий очень высокую устойчивость к коррозии и устойчивость к атмосферной коррозии.

[0032] Для достижения упомянутой выше второй цели согласно пункту 15 формулы настоящего изобретения предложен постоянный магнит, включающий спеченный магнит семейства Fe-B-редкоземельные элементы и изготовленный путем испарения испаряющегося металлического материала, содержащего по меньшей мере один из Dy и Тb, осаждения испаренных атомов металла на поверхность спеченного магнита с регулированием подаваемого количества атомов металла; и диффузии осажденных атомов металла в зернограничные фазы спеченного магнита до образования тонкой пленки испаряющегося металлического материала на поверхности спеченного магнита.

[0033] В этом случае является предпочтительным, чтобы спеченный магнит имел средний диаметр зерна 1 мкм - 5 мкм или 7 мкм - 20 мкм.

[0034] Также является предпочтительным, чтобы спеченный магнит не содержал Со.

Эффекты изобретения

[0035] Как было описано выше, способ изготовления постоянного магнита по настоящему изобретению позволяет осуществлять эффективную диффузию Dy и Тb в зернограничные фазы без повреждения поверхности спеченного магнита семейства Nd-Fe-В, а также эффективно улучшать и восстанавливать намагничивающие свойства и коэрцитивную силу. Данные эффекты, в сочетании с другими эффектами того, что подача Dy и Тb на поверхность спеченного магнита и их диффузия в зернограничные фазы может выполняться посредством единого процесса, а также того, что не требуется последующий процесс обработки, могут дать превосходный эффект улучшения производительности. Кроме того, постоянный магнит по настоящему изобретению также может демонстрировать превосходный эффект обеспечения высоких магнитных свойств и большой коррозионной устойчивости.

Предпочтительный вариант осуществления изобретения

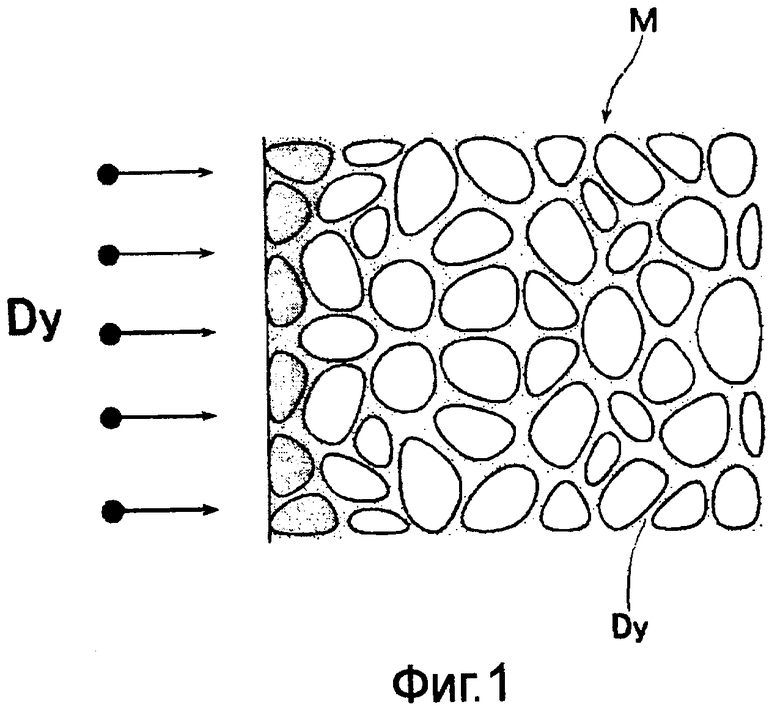

[0036] Обращаясь к Фиг.1 и 2, постоянный магнит М по настоящему изобретению может быть изготовлен путем одновременного выполнения ряда процессов (вакуумной паровой обработки) испарения испаряющегося металлического материала V, содержащего по меньшей мере один из Dy и Тb, на поверхность спеченного магнита S семейства Nd-Fe-В, обработанного резанием до заданной конфигурации, осаждения испаренных атомов металла на поверхность спеченного магнита S, и диффузии и равномерного проникновения атомов металла в зернограничные фазы спеченного магнита S.

[0037] Спеченный магнит S семейства Nd-Fe-B в качестве исходного материала был изготовлен известным способом следующим образом. А именно, сначала был изготовлен элемент из сплава, имевший толщину 0,05 мм-0,5 мм, с помощью известного метода ленточного литья, с включением Fe, В и Nd в заданном соотношении. Элемент из сплава толщиной 5 мм может быть изготовлен известным методом центробежного литья. При составлении смеси в нее может быть добавлено небольшое количество Сu, Zr, Dy, Tb, Аl или Ga. Затем изготовленный элемент из сплава однократно размельчается посредством известного процесса водородного размельчения, а затем превращается в порошок посредством процесса измельчения в струйной мельнице.

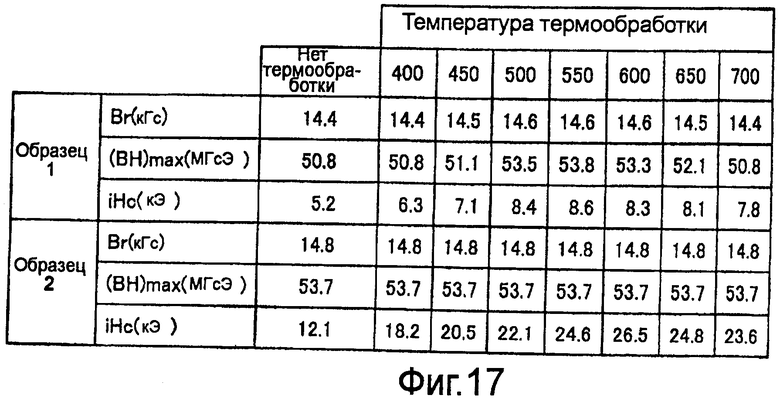

[0038] Спеченный магнит, упомянутый выше, может изготовляться путем формования измельченного материала до заданной конфигурации, такой как прямоугольный параллелепипед или цилиндр, в пресс-форме с использованием ориентации магнитным полем. Также можно дополнительно улучшить магнитные свойства при проведении вакуумной паровой обработки спеченного магнита, если спеченный магнит S был подвергнут термообработке с целью устранения его деформации в течение заданного периода (например, двух часов) при заданной температуре (400°С-700°С) после процесса спекания.

[0039] Является предпочтительным оптимизировать условия на каждом этапе изготовления спеченного магнита S таким образом, чтобы средний диаметр зерна находился в диапазоне 1 мкм - 5 мкм или 7 мкм - 20 мкм. Если средний размер зерна больше 7 мкм, то, поскольку вращающая сила зерен при генерации магнитного поля возрастает, степень ориентации улучшается, и, дополнительно, уменьшается площадь поверхности зернограничных фаз, можно осуществлять эффективную диффузию по меньшей мере одного из Dy и Tb и, таким образом, получать постоянный магнит М, имеющий исключительно высокую коэрцитивную силу. Если средний диаметр зерна больше 25 мкм, то доля зерен на межзеренной границе, имеющих различную ориентацию в одном зерне, чрезмерно возрастает и степень ориентации ухудшается, в результате чего снижаются максимальное энергетическое произведение, остаточная магнитная индукция и коэрцитивная сила.

[0040] С другой стороны, если средний диаметр зерна меньше 5 мкм, то доля однодоменных зерен возрастает, и в результате постоянный магнит имеет очень высокую коэрцитивную силу. Если средний диаметр зерна меньше 1 мкм, то, поскольку граница зерен становится небольшой и сложной, должно чрезмерно увеличиваться время, требуемое для осуществления процесса диффузии, и, следовательно, ухудшается производительность.

[0041] Является возможным использовать в качестве испаряющегося металлического материала V сплав, содержащий по меньшей мере один из Dy и Tb, значительно улучшающий магнитную анизотропию зерен главной фазы. В этом случае в него можно дополнительно включить Nd, Pr, Al, Сu, Ga и т.д. в целях дальнейшего улучшения коэрцитивной силы. Кроме того, испаряющийся металлический материал V выполнен в виде объемного сплава, составленного с заданным составом компонентов и нагретого, например, в дуговой электропечи и затем размещенного в описанной ниже рабочей камере.

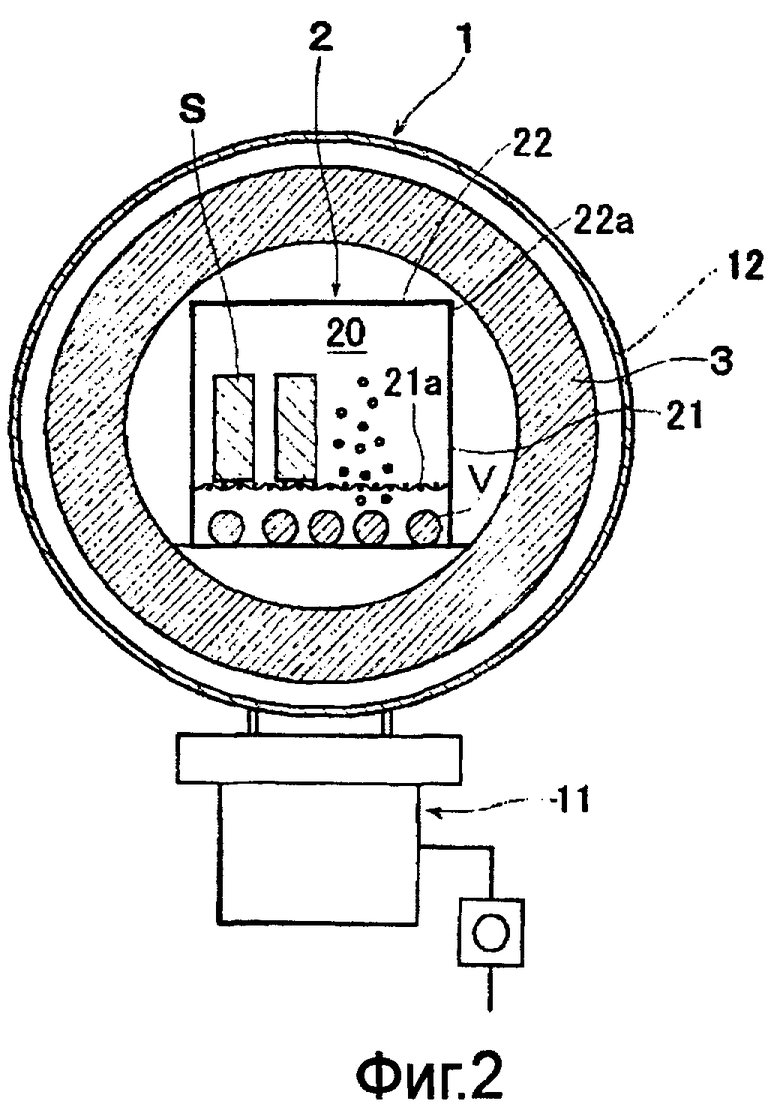

[0042] Как показано на Фиг.2, устройство 1 вакуумной паровой обработки содержит вакуумную камеру 12, давление в которой может быть понижено и может поддерживаться на заданном уровне (например, 1×10-5 Па) с помощью средства откачки, например, турбомолекулярного насоса, криогенного насоса, диффузионного насоса и т.д. В вакуумную камеру 12 помещен ящик 2, содержащий корпус 21 ящика в форме прямоугольного параллелепипеда, имеющий открытый верх и съемную крышку 22 на открытом верхе корпуса 21 ящика.

[0043] Загнутый вниз фланец 22а, сформированный вокруг крышки 22, может быть посажен поверх корпуса 21 ящика с созданием рабочей камеры 20, изолированной от вакуумной камеры 12 (между фланцем 22а и корпусом 21 ящика нет никакого вакуумного уплотнения, такого как металлическое уплотнение). Давление в рабочей камере 20 может снижаться до давления (например, 5×10-4 Па) существенно большего на половину порядка, чем давление в вакуумной камере 12, путем снижения давления в вакуумной камере 12 до заданного уровня (например, 1×10-5 Па) с помощью средства 11 откачки.

[0044] Объем рабочей камеры 20 определяется таким образом, чтобы атомы металла могли подаваться на спеченный магнит S напрямую или с множества направлений после нескольких столкновений, принимая во внимание среднее количество свободных соударений испаряющегося металлического материала. Корпус 21 ящика и крышка 22 сделаны из материалов, не вступающих в реакцию с испаряющимся металлическим материалом, и толщина их стенок определяется таким образом, чтобы они не деформировались под воздействием тепла при их нагревании нижеописанным средством нагрева.

[0045] В случае, когда испаряющимся металлическим материалом V является Dy и Тb, существует опасность того, что, если ящик 2 сделан из Аl2О3, часто используемого в обычных вакуумных устройствах, то Dy и Тb в атмосфере пара будут реагировать с Аl2О3 с образованием продуктов реакции на ящике 2, и атомы Аl попадут в атмосферу пара Dy и Тb. Соответственно, ящик 2 сделан из Мо, W, V, Та или их сплавов (включая сплав Мо с добавкой редкоземельных элементов, сплав Мо с добавкой Ti и т.д.), CaO, Y2O3 или оксидов редкоземельных элементов или образован теплоизоляцией, на которую в качестве внутренней футеровки нанесены упомянутые элементы или сплавы. На заданной высоте в рабочей камере 20 размещается опорная сетка или решетка 21а, состоящая, например, из множества Мо-х проволок (например, диаметром 0,1 мм - 10 мм), на которой может быть расположено бок о бок множество спеченных магнитов S. С другой стороны, испаряющиеся металлические материалы V надлежащим образом размещаются на нижней поверхности, боковых поверхностях или верхней поверхности рабочей камеры 20.

[0046] В вакуумной камере 12 размещено нагревательное средство 3. Аналогично ящику 2, нагревательное средство 3 сделано из материала, не вступающего в реакцию с испаряющимся металлическим материалом из Dy и Тb, и размещено так, что оно окружает ящик 2, и содержит теплоизолирующий элемент из Мо, на внутренней поверхности которого предусмотрена отражающая поверхность и электрический нагреватель, образованный нитью накаливания из Мо, установленной на внутренней поверхности теплоизолирующего элемента. Рабочая камера 20 может нагреваться по существу равномерно за счет нагревания ящика 2 в условиях вакуума с использованием нагревательного средства 3 и косвенного нагревания внутреннего пространства рабочей камеры 20 через ящик 2.

[0047] Затем производится изготовление постоянного магнита М с использованием устройства 1 вакуумной паровой обработки и осуществление способа по настоящему изобретению. Прежде всего спеченные магниты S, изготовленные в соответствии с вышеописанным способом, помещаются на опорную сетку 21 а корпуса 21 ящика, и Dy, образующий испаряющиеся металлические материалы V, помещается на нижнюю поверхность корпуса 21 ящика (Таким образом, спеченные магниты S и испаряющиеся металлические материалы V размещаются на отдалении друг от друга в рабочей камере 20). После закрытия открытого верха корпуса 21 ящика крышкой 22, ящик 2 помещается в заданное место, окруженное нагревательным средством 3, в вакуумной камере 12 (см. Фиг.2). Затем производится откачка вакуумной камеры 12 до заданного давления (например, 1×10-4 Па) с помощью средства 11 откачки (рабочая камера 20 откачивается до давления, на половину порядка большего, чем 1×10-4 Па), и нагревание рабочей камеры 20 с приведением в действие нагревательного средства 3 после того, как вакуумная камера 12 достигла заданного давления.

[0048] Когда температура в рабочей камере 20 достигла заданной температуры в откачанном состоянии, Dy, помещенный на нижнюю поверхность рабочей камеры 20, нагревается до температуры, по существу равной температуре рабочей камеры 20, и начинает свое испарение и, соответственно, в рабочей камере образуется атмосфера паров Dy. Поскольку спеченные магниты S и тело Dy размещены на отдалении друг от друга, то расплавленное тело Dy никогда не прилипает непосредственно к спеченным магнитам S, имеющим расплавленную поверхность богатой Nd фазы, когда тело Dy начало свое испарение. Атомы Dy в атмосфере пара Dy подаются и осаждаются на поверхность спеченного магнита S, нагретого до температуры, по существу равной температуре тела Dy, напрямую из тела Dy или с множества направлений после нескольких столкновений, и осажденные атомы Dy диффундируют в зернограничные фазы спеченного магнита S, в результате чего изготавливается постоянный магнит М.

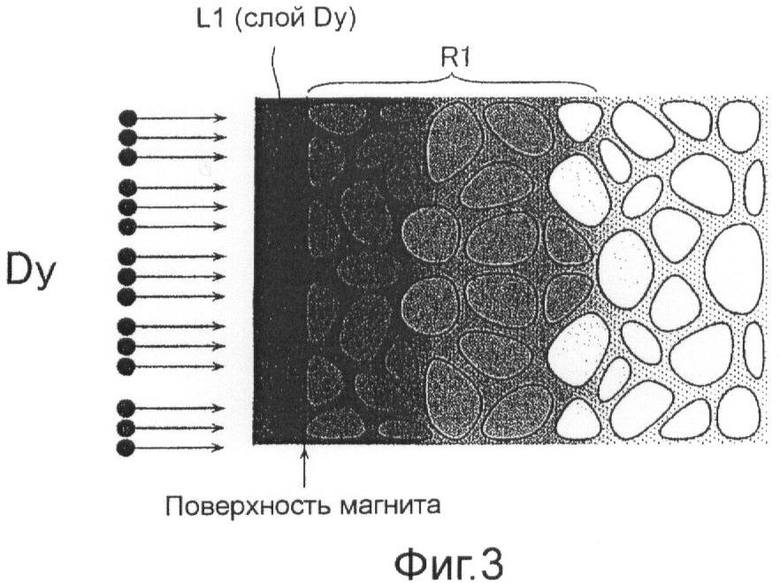

[0049] Как показано на Фиг.3, если атомы Dy в атмосфере пара Dy подаются на поверхность спеченного магнита S и затем осаждаются на нее и перекристаллизовываются на ней с образованием слоя Dy (тонкой пленки) L1, то поверхность постоянного магнита М чрезмерно ухудшается (ухудшается шероховатость его поверхности). Кроме того, Dy, осажденный на поверхность спеченного магнита S, нагретого до по существу такой же температуры при его обработке, плавится и чрезмерно диффундирует в зерна в области R1 вблизи поверхности спеченного магнита S, и, следовательно, магнитные свойства не могут быть эффективно улучшены или восстановлены.

[0050] То есть, если на поверхности спеченного магнита S сразу образуется тонкая пленка Dy, то средний состав поверхности спеченного магнита S становится богатым Dy, и, следовательно, температура жидкой фазы понижается, и поверхность спеченного магнита S подплавляется (т.е. главная фаза плавится и количество жидкой фазы увеличивается). В результате этого область вблизи поверхности спеченного магнита S плавится и повреждается, в результате чего повышается ее неоднородность. При этом Dy чрезмерно проникает в зерна вместе с большой долей жидкой фазы и, следовательно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, и остаточная магнитная индукция еще больше ухудшаются.

[0051] Согласно примеру настоящего изобретения, тело Dy с объемной конфигурацией (по существу сферической конфигурацией), имеющее небольшую удельную площадь поверхности (площадь поверхности на единицу объема), помещается на нижней поверхности рабочей камеры 20 в соотношении 1-10% по массе спеченного магнита в целях сокращения количества испарений при постоянной температуре. В дополнение к этому, температура в рабочей камере 20 устанавливается в диапазоне 800°С-1050°С, предпочтительно, 900°С-1000°С, путем управления нагревательным средством 3 в случае, когда испаряющимся металлическим материалом V является Dy (например, давление насыщенного пара Dy составляет примерно 1×10-2-1×10-1 Па при температуре в рабочей камере, составляющей 900°С-1000°С).

[0052] Если температура в рабочей камере 20 (и, соответственно, температура нагревания спеченного магнита S) ниже 800°С, то скорость диффузии осажденных на поверхность спеченного магнита S атомов Dy в зернограничные фазы снижается, и поэтому невозможно заставить атомы Dy диффундировать и равномерно проникать в зернограничные фазы спеченного магнита S до того, как на поверхности спеченного магнита S образуется тонкая пленка. С другой стороны, если эта температура превышает 1050°С, то давление паров Dy возрастает и, следовательно, атомы Dy в атмосфере пара чрезмерно подаются на поверхность спеченного магнита S. Кроме того, существует опасность того, что Dy будет диффундировать в зерна, и в таком случае, поскольку намагниченность в зернах значительно снижается, максимальное энергетическое произведение и остаточная магнитная индукция еще больше снижаются.

[0053] Для диффузии Dy в зернограничные фазы до того, как на поверхности спеченного магнита S образуется тонкая пленка Dy, отношение суммарной площади поверхности объемного Dy, помещенного на нижнюю поверхность рабочей камеры 20, к суммарной площади поверхности спеченного магнита S, помещенного на опорную сетку 21a рабочей камеры 20, устанавливается в диапазоне 1×10-4-2×103. При значении отношения вне диапазона 1×10-4-2×103 иногда будет образовываться тонкая пленка Dy и Тb на поверхности спеченного магнита S, и, таким образом, не может быть получен постоянный магнит, обладающий высокими магнитными свойствами. В этом случае предпочтительный диапазон отношения составляет 1×10-3-1×103, а более предпочтительный диапазон составляет 1×10-2-1×102.

[0054] Это позволяет уменьшать количество подаваемых на спеченный магнит S атомов Dy благодаря снижению давления пара, а также испаряемого количества Dy, и, кроме того, позволяет увеличить скорость диффузии благодаря нагреванию спеченного магнита S в заданном диапазоне температуры с получением среднего диаметра зерна спеченного магнита S, входящего в заданный диапазон. Соответственно, можно осуществлять эффективную и равномерную диффузию и проникновение осажденных на поверхность спеченного магнита S атомов Dy в зернограничные фазы спеченного магнита S до того, как они осаждаются на поверхность спеченного магнита S и образуют слой Dy (тонкую пленку) (см. Фиг.1). В результате этого можно предотвратить повреждение поверхности постоянного магнита М и чрезмерную диффузию атомов Dy в зерна вблизи поверхности спеченного магнита. Кроме того, поскольку атомы Dy диффундируют только в область вблизи поверхности зерен, имеется возможность эффективно улучшить и восстановить намагничивающие свойства и коэрцитивную силу и, таким образом, получить постоянный магнит М с превосходной производительностью без необходимости в какой-либо чистовой обработке.

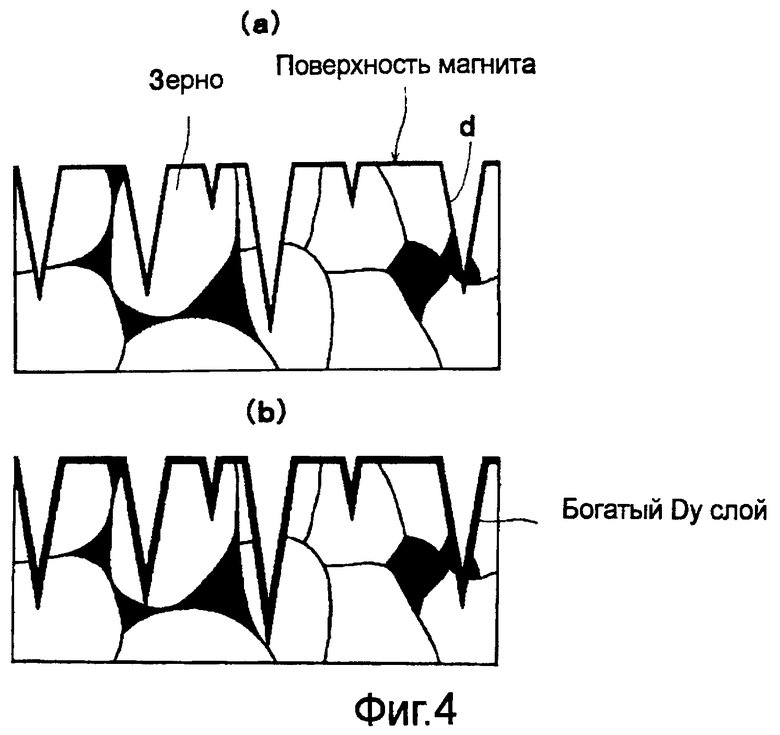

[0055] В случае, когда изготовленный спеченный магнит доводится до необходимой конфигурации посредством резки проволокой (электроэрозионного вырезания), как показано на Фиг.4, магнитные свойства спеченного магнита будут иногда чрезмерно ухудшаться по причине образования трещин в зернах главной фазы на поверхности спеченного магнита (см. Фиг.4(а)). Однако поскольку при осуществлении вакуумной паровой обработки внутри трещин зерен вблизи поверхности спеченного магнита образуется богатая Dy фаза (см. Фиг.4(b)), то намагничивающие свойства и коэрцитивная сила восстанавливаются.

[0056] Кобальт (Со) ранее добавляли в известные из уровня техники неодимовые магниты в целях предотвращения коррозии магнита. Однако согласно настоящему изобретению, поскольку внутри трещин зерен вблизи поверхности спеченного магнита и зернограничных фаз существует богатая Dy фаза с очень высокой устойчивостью к коррозии и устойчивостью к атмосферной коррозии по сравнению с Nd, то можно получить постоянный магнит, имеющий очень высокую устойчивость к коррозии и устойчивость к атмосферной коррозии, без использования Со. Более того, поскольку в зернограничных фазах спеченного магнита S нет никакого содержащего Со интерметаллического соединения, то атомы металлов Dy и Тb, осажденные на поверхность спеченного магнита S, в дальнейшем эффективно диффундируют.

[0057] В конце, после того как упомянутый процесс был проведен в течение заданного периода времени (например, 4-48 часов), нагревательное средство 3 отключается, в рабочую камеру 20 вводится газ Аr под давлением 10 кПа с помощью средства введения газа (не показано), испарение испаряющегося металлического материала V останавливается, и температура в рабочей камере 20 сразу понижается до 500°С. Вслед за этим нагревательное средство 3 опять включается, температура в рабочей камере 20 устанавливается в диапазоне 450°С-650°С и проводится термообработка с целью дальнейшего улучшения и восстановления намагничивающих свойств и коэрцитивной силы. В конце ящик 2 быстро охлаждается и вынимается из вакуумной камеры 12.

[0058] Хотя в примере настоящего изобретения было описано, что в качестве испаряющегося металлического материала, размещенного в корпусе 21 ящика вместе со спеченным магнитом S, используется Dy, также можно использовать Тb, имеющий низкое давление пара в диапазоне температуры нагревания (900°С-1000°С) спеченного магнита S, что позволяет увеличить оптимальную скорость диффузии. Когда испаряющимся металлическим материалом V, размещаемым в корпусе 21 ящика вместе со спеченным магнитом S, является Тb, испарительная камера может нагреваться в диапазоне 900°С -1150°С. Если эта температура ниже 900°С, то давление пара не может достичь уровня, позволяющего подавать атомы Тb к поверхности спеченного магнита S. С другой стороны, при температуре, превышающей 1150°С, Тb чрезмерно диффундирует в зерна, и, следовательно, снижаются максимальное энергетическое произведение и остаточная магнитная индукция.

[0059] Хотя в примере настоящего изобретения было описано, что используется объемный испаряющийся металлический материал V, имеющий небольшую удельную площадь поверхности для снижения количества испарений при постоянной температуре, это не является безусловно необходимым. Например, можно уменьшить удельную площадь поверхности путем размещения тарелки (или тарелок) с углубленным поперечным сечением в корпусе 21 ящика и помещения на нее объемного или гранулярного испаряющегося металлического материала V, или же можно установить крышку (не показана) с множеством отверстий на тарелку после того, как на нее был помещен испаряющийся металлический материал V.

[0060] Также хотя в примере настоящего изобретения было описано, что спеченный магнит S и испаряющийся металлический материал V размещаются в рабочей камере 20, возможно, например, предусмотреть испарительную камеру (т.е. другую рабочую камеру, не показана) отдельно от рабочей камеры 20 и другие нагревательные средства для этой испарительной камеры и создать такую конструкцию, что атомы металла в атмосфере пара подаются к спеченному магниту в рабочей камере 20 через соединительный канал, связывающий рабочую камеру 20 и испарительную камеру, после того, как испаряющийся металлический материал был испарен в испарительной камере.

[0061] В этом случае, когда основным компонентом испаряющегося металлического материала V является Dy, испарительная камера может быть нагрета до 700°С-1050°С (при этой температуре давление насыщенного пара может составлять примерно 1×10-4-1×10-1 Па). Если она ниже 700°С, то давление пара не может достичь уровня, при котором Dy может подаваться к поверхности спеченного магнита S таким образом, чтобы Dy диффундировал и равномерно проникал в зернограничные фазы. С другой стороны, когда основным компонентом испаряющегося металлического материала V является Тb, испарительная камера может нагреваться до 900°С-1200°С. Если она ниже 900°С, то давление пара не может достичь уровня, при котором атомы Тb могут подаваться на поверхность спеченного магнита S. Напротив, если она выше 1200°С, то Тb будет диффундировать в зерна, и, следовательно, максимальное энергетическое произведение и остаточная магнитная индукция будут уменьшаться.

[0062] Когда возможно нагревать спеченный магнит S и испаряющийся металлический материал V при различных температурах, может быть возможным нагревать спеченный магнит S при температуре в диапазоне 800°С-1100°С и поддерживать его при этой температуре. Это позволяет увеличить скорость диффузии и, следовательно, под контролем осуществить эффективную диффузию осажденных на поверхность спеченного магнита Dy и Тb в зернограничные фазы спеченного магнита. Если температура спеченного магнита ниже 800°С, то, поскольку невозможно достичь скорости диффузии, позволяющей Dy и Тb диффундировать и равномерно проникать в зернограничные фазы поверхности спеченного магнита, существует опасность того, что на поверхности спеченного магнита образуется тонкая пленка, содержащая испаряющийся металлический материал. С другой стороны, если она выше 1100°С, Dy или Тb будут входить в зерна, являющиеся главной фазой спеченного магнита, и в итоге эта фаза будет такой же, что и при добавлении Dy или Тb во время изготовления спеченного магнита, и, следовательно, напряженность магнитного поля, и, соответственно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, будет чрезмерно снижаться.

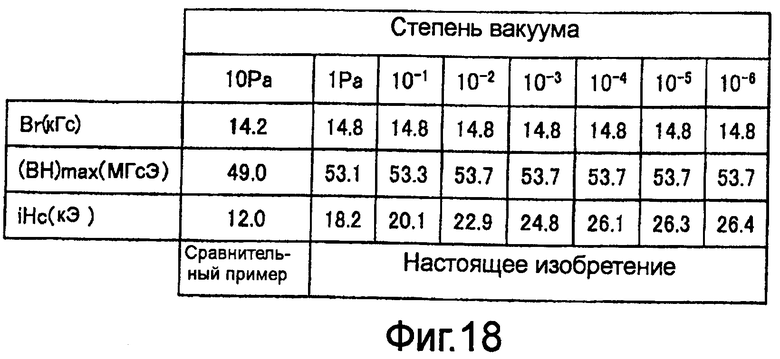

[0063] С целью удаления грязи, газа или влаги, адсорбированных на поверхности спеченного магнита, до того, как Dy и Тb продиффундируют в зернограничные фазы, можно снизить давление в вакуумной камере 12 до заданного уровня (например, 1×10-5 Па) с помощью средства 11 откачки и поддерживать давление на этом уровне в течение заданного периода времени после того, как давление в рабочей камере 20 было снижено до уровня (например, 5×10-4 Па), существенно превышающего давление в вакуумной камере 12 на половину порядка. Во время этого можно нагревать рабочую камеру 20, например, до 100°С путем приведения в действие нагревательного средства 3 и поддерживать эту температуру в течение заданного периода времени.

[0064] Кроме того, можно предусмотреть известное устройство генерирования плазмы (не показано) для генерирования плазмы Аr или Не в вакуумной камере 12 и для осуществления предварительной обработки в целях очистки поверхности спеченного магнита S плазмой перед обработкой в вакуумной камере 12. Когда спеченный магнит S и испаряющийся металлический материал V размещены в одной и той же рабочей камере 20, возможно разместить в вакуумной камере 12 известный конвейерный робот и установить крышку 22 в вакуумную камеру 12 после того, как очистка была завершена.

[0065] Кроме того, хотя в примере настоящего изобретения было описано, что ящик 2 образован корпусом 21 ящика и крышкой 22, предназначенной для размещения на верхнем отверстии корпуса ящика, такая конструкция не является безусловно необходимой, и для настоящего изобретения может быть приспособлена любая конструкция, если она является изолированной от вакуумной камеры 12, а давление в рабочей камере 20 может снижаться в соответствии со снижением давления в вакуумной камере 12. Например, имеется возможность того, что верхнее отверстие корпуса 21 ящика накрывается, например, Мо-й фольгой после того, как спеченный магнит S был помещен в корпус 21 ящика. Также может быть возможным сконструировать рабочую камеру 20 плотно закрытой в вакуумной камере 12 таким образом, что в рабочей камере может поддерживаться заданное давление, независимое от вакуумной камеры 12.

[0066] Поскольку чем меньше содержание O2, тем больше скорость диффузии Dy и Тb в зернограничные фазы, содержание О2 в самом спеченном магните S может быть меньше чем 3000 м.д. (миллионных долей), предпочтительно - 2000 м.д., а предпочтительнее - 1000 м.д.

Вариант осуществления 1

[0067] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент, обработанный резанием до цилиндра (диаметр 10 мм×5 мм), имеющий состав 30Nd-1B-0,1Сu-2Со-ост. Fe, содержание О2 в самом спеченном магните S 500 м.д. и средний диаметр зерна 3 мкм. В этом варианте осуществления поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или меньше и затем промыта ацетоном.

[0068] Затем был получен постоянный магнит М с использованием вышеописанного устройства 1 вакуумной паровой обработки осаждением атомов Dy на поверхность спеченного магнита S в соответствии с вышеописанным способом и диффузией атомов Dy в зернограничные фазы до того, как на поверхности спеченного магнита S образовалась тонкая пленка Dy (вакуумная паровая обработка). В этом варианте осуществления спеченный магнит S был помещен на опорную сетку 21а в рабочей камере 20, при этом в качестве испаряющегося металлического материала использовался Dy степени частоты 99,9%. Испаряющийся металлический материал имел объемную конфигурацию, а суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 1 г.

[0069] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на уровне 975°С. Вакуумная паровая обработка проводилась в течение 12 часов после того, как температура в рабочей камере 20 достигла 975°С.

Сравнительный пример 1

[0070] Спеченный магнит S, аналогичный используемому в варианте осуществления 1, подвергли пленкообразующей обработке, использовав устройство вакуумного напыления (VFR-200M/ULVAC machinery Co. Ltd.) с резисторным нагревателем с использованием известной из уровня техники Мо-й плиты. В данном сравнительном примере 1 на Мо-ю плиту подавали электрической ток силой 150 А и выполняли процесс образования пленки в течение 30 минут после того, как 2 г Dy были помещены на Мо-ю плиту и вакуумная камера была откачана до 1×10-4 Па.

[0071] Фиг.5 представляет собой фотографию, показывающую состояние поверхности постоянного магнита, полученного путем выполнения вышеописанной обработки, а Фиг.5 (а) представляет собой фотографию спеченного магнита S (до обработки). На основании этой фотографии было обнаружено, что хотя у спеченного магнита S «до обработки» можно видеть черные участки, такие как пустоты богатой Nd фазы, являющейся зернограничной фазой, или следы удаления зерен, эти черные участки исчезают, когда поверхность спеченного магнита покрывают слоем Dy (тонкой пленкой) в соответствии со Сравнительным примером 1 (см. Фиг.5(b)). В этом случае измеренное значение толщины слоя Dy (тонкой пленки) составило 40 мкм. Напротив, в варианте осуществления 1 было обнаружено, что черные участки, такие как пустоты богатой Nd фазы или следы удаления зерен, и при этом они являются по существу такими же, что и на поверхности спеченного магнита «до обработки». Кроме того, было обнаружено, что произошла эффективная диффузия Dy в зернограничные фазы до образования слоя Dy по причине изменения веса (см. Фиг.5(с)).

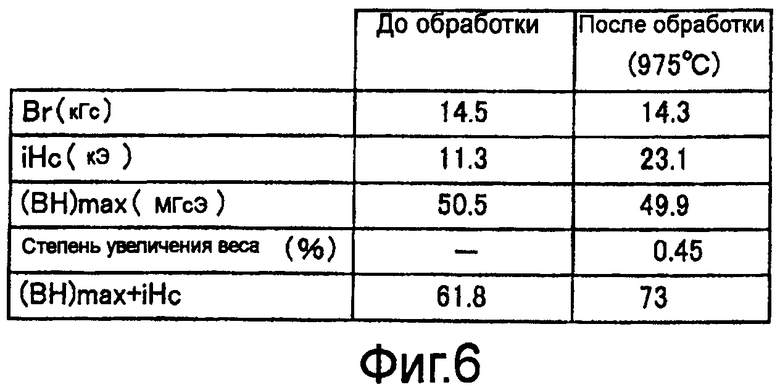

[0072] Фиг.6 представляет собой таблицу, в которой приведены магнитные свойства постоянного магнита М, полученного в соответствии с вышеописанными условиями. Магнитные свойства спеченного магнита S «до обработки» приведены в таблице в качестве сравнительного примера. Согласно данной таблице было обнаружено, что постоянный магнит М из варианта осуществления 1 имеет максимальное энергетическое произведение (ВН)mах 49,9 МГсЭ, остаточную магнитную индукцию Вr 14,3 кГс и коэрцитивную силу iHc 23,1 кЭ, и, таким образом, коэрцитивная сила (23,1 кЭ) значительно улучшилась по сравнению с коэрцитивной силой (11,3 кЭ) спеченного магнита S до вакуумной паровой обработки.

Вариант осуществления 2

[0073] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент, обработанный резанием до пластины (40×40×5 (толщина) мм), имеющий состав 30Nd-1B-0,1Сu-2Со-ост. Fe, содержание O2 в самом спеченном магните S 500 м.д. и средний диаметр зерна 3 мкм. В этом варианте осуществления поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или меньше и затем промыта ацетоном.

[0074] Затем был получен постоянный магнит М с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления в качестве ящика 2 использовали ящик из Мо, имеющий размеры 200×170×60 мм, и 30 (тридцать) спеченных магнитов S помещали на равном расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался Dy степени чистоты 99,9%. Испаряющийся металлический материал имел объемную или гранулярную конфигурацию, а суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 1 г.

[0075] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на уровне 925°С. Вакуумная паровая обработка проводилась в течение 12 часов после того, как температура в рабочей камере 20 достигла 925°С. Затем проводилась термообработка с установкой температуры обработки на 530°С и периода времени обработки на 90 минут. В конце постоянный магнит, изготовленный путем выполнения вышеописанного способа, был разрезан проволочным электродом с образованием цилиндрической конфигурации с диаметром 10 мм×5 мм.

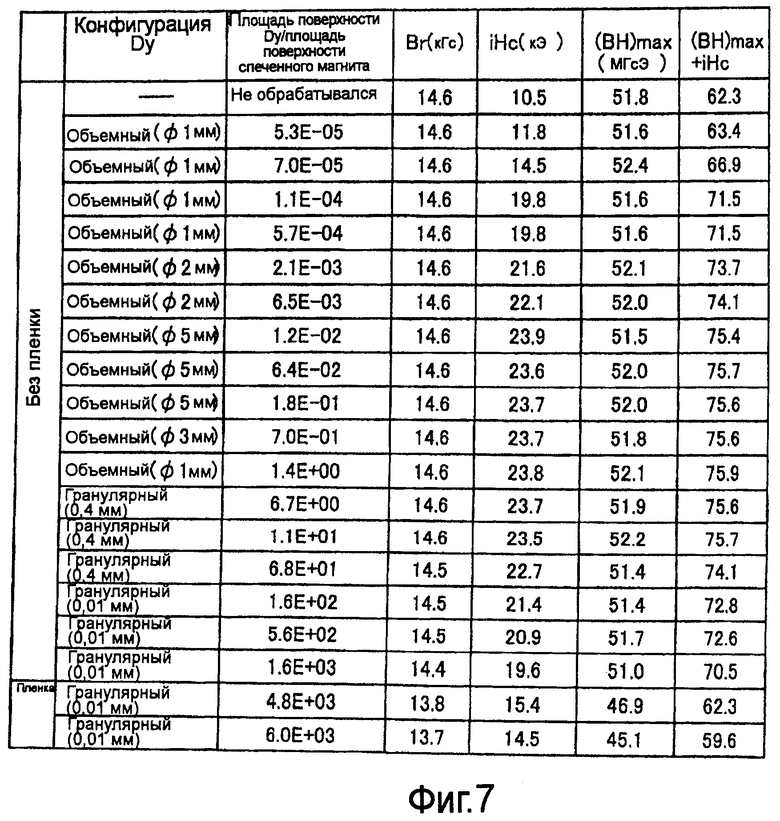

[0076] Фиг.7 представляет собой таблицу, в которой приведены магнитные свойства постоянного магнита М при изменении конфигурации Dy и количества Dy, размещенного на нижней поверхности рабочей камеры, таким образом, что при этом изменялось отношение суммарной площади поверхности Dy к суммарной площади поверхности спеченного магнита S в рабочей камере 20. На основании этой таблицы было обнаружено, что Dy может диффундировать в зернограничные фазы до того, как на поверхности спеченного магнита S образовалась тонкая пленка Dy, если использован объемный Dy размером 1-5 мм и упомянутое отношение составляет примерно 5×10-5-1. Однако в целях получения высокой коэрцитивной силы в примерно 20 кЭ необходимо сделать это отношение большим, чем 1×10-4. С другой стороны, было обнаружено, что существует возможность осуществить диффузию Dy в зернограничные фазы до того, как на поверхности спеченного магнита S образовалась тонкая пленка Dy, если упомянутое отношение составляет примерно 6-1×103, несмотря на то, что используется гранулярный Dy с размерами 0,01 мм или 0,4 мм, и, таким образом, получить коэрцитивную силу, большую чем 20 кЭ. Однако, если упомянутое отношение становилось больше 1×103, то на поверхности спеченного магнита S образовывалась тонкая пленка Dy.

Вариант осуществления 3

[0077] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент с составом 25Nd-3Dy-1B-1Co-0,2Al-0,1 Сu-ост. Fe, и этот элемент был обработан резанием до прямоугольного параллелепипеда с размерами 2×20×40 мм. В этом варианте осуществления был создан сплав размером 0,05 мм - 0,5 мм с помощью известного метода ленточного литья, имевший в своем составе Fe, В, Nd, Dy, Co, Al, Сu в вышеуказанном соотношении, и затем он был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S, имевший средний диаметр зерна в диапазоне 0,5 мкм - 25 мкм, был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 50 мкм или менее и затем промыта ацетоном.

[0078] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 100 спеченных магнитов S помещали на опорную сетку 21 а в Мо-м ящике 2 на одинаковом расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался объемный Dy степени чистоты 99,9%, при этом суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 10 г.

[0079] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на уровне 975°С. Вакуумная паровая обработка проводилась в течение 1-72 часов после того, как температура в рабочей камере 20 достигла 975°С. Затем проводилась термообработка с установкой температуры обработки на 500°С и периода времени обработки на 90 минут.

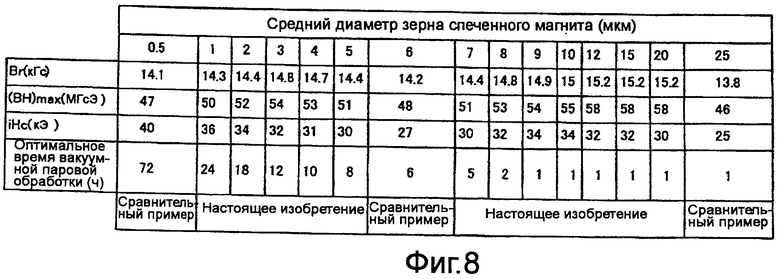

[0080] Фиг.8 представляет собой таблицу, в которой приведены магнитные свойства постоянного магнита, полученного в соответствии с вышеописанными условиями при средних значениях. На основании данной таблицы было обнаружено, что постоянный магнит М имеет максимальное энергетическое произведение (ВН)mах 52 МГсЭ или более, остаточную магнитную индукцию Вr 14,3 кГс или более и коэрцитивную силу iHc 30 кЭ или более, когда средний диаметр зерна составляет 1-5 мкм или 7-20 мкм.

Вариант осуществления 4

[0081] В качестве спеченного магнита семейства Fe-B-Nd, не содержащего Со, использовался элемент, имеющий состав 27Nd-1B-0,05Cu-0,05Ga-0,1Zr-ocт. Fe. В этом варианте осуществления был создан сплав размером 0,05 мм - 0,5 мм с помощью известного метода ленточного литья, имевший в своем составе Fe, В, Nd, Cu, Ga, Zr в вышеуказанном соотношении, и затем он был однократно измельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S в форме прямоугольного параллелепипеда с размерами 3×20×40 мм был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном.

[0082] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 10 (десять) спеченных магнитов S помещали на опорную сетку 21 а в Мо-м ящике 2 на одинаковом расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался объемный Dy степени чистоты 99,9%, при этом суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 1 г.

[0083] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на уровне 900°С. После того как температура в рабочей камере 20 достигла 900°С, проводилась вакуумная паровая обработка в течение 2-38 часов с интервалом каждые 4 часа. Затем проводилась термообработка с установкой температуры обработки на 500°С и периода времени обработки на 90 минут и осуществлялся поиск времени (временного интервала) вакуумной паровой обработки, позволяющего получить наилучшие магнитные свойства (оптимальное время вакуумной паровой обработки).

Сравнительный пример 4

[0084] В сравнительных примерах 4а-4с в качестве спеченного магнита семейства Fe-B-Nd, содержащего Со, использовались спеченные магниты, имевшие состав 27Nd-1Co-1B-0,05Cu-0,05Ga-0,1Zr-ocт. Fe (Сравнительный пример 4а), 27Nd-4Co-1B-0,05Cu-0,05Ga-0,1Zr-ocт. Fe (Сравнительный пример 4b) и 27Nd-8Co-1B-0,05Cu-0,05Ga-0,1Zr-ост. Fe (Сравнительный пример 4с). В этих примерах был создан сплав размером 0,05 мм - 0,5 мм с помощью известного метода ленточного литья, имевший в своем составе Fe, В, Nd, Со, Сu, Ga, Zr в вышеуказанном соотношении, и затем был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S в форме прямоугольного параллелепипеда с размерами 3×20×40 мм был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном. Затем постоянные магниты из Сравнительных примеров 4а-4с были получены путем проведения вышеописанной обработки при тех же условиях, что и в варианте осуществления 4, и осуществлялся поиск оптимального времени вакуумной паровой обработки.

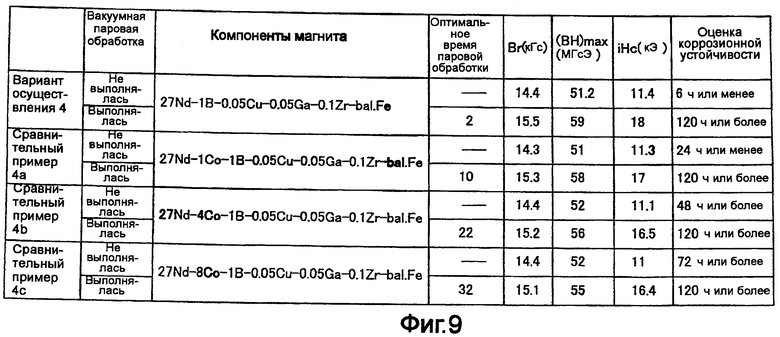

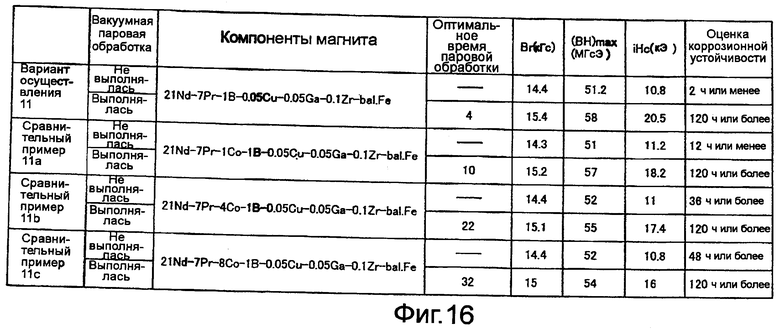

[0085] Фиг.9 представляет собой таблицу, в которой приведены средние значения магнитных свойств постоянных магнитов, полученных в варианте осуществления 4 и сравнительных примерах 4а-4с, а также оценка устойчивости к коррозии. Магнитные свойства до осуществления вакуумной паровой обработки согласно настоящему изобретению также приведены в этой таблице (Фиг.9). В качестве испытания на коррозионную устойчивость проводилось испытание 100-часовой выдержкой под действием сжатого насыщенного пара (испытание в автоклаве: РСТ).

[0086] На основании данной таблицы (Фиг.9) было обнаружено, что поскольку постоянные магниты в сравнительных примерах 4а-4с содержат Со, то в испытании не наблюдалось образования коррозии, несмотря на проведение вакуумной паровой обработки согласно настоящему изобретению. Однако, хотя они имели высокую коррозионную устойчивость, невозможно иметь высокую коэрцитивную силу в случае, когда временной интервал вакуумной паровой обработки небольшой, и оптимальный временной интервал паровой обработки (часов) будет увеличиваться соответственно увеличению содержания Со в составе.

[0087] Напротив, для постоянного магнита из варианта осуществления 4 было обнаружено, что коррозии после испытания не наблюдалось, несмотря на то, что он не содержал Со, и, следовательно, он обладал высокой коррозионной устойчивостью. Кроме того, было обнаружено, что постоянный магнит из варианта осуществления 4 может обеспечивать высокую коэрцитивную силу со средней величиной 18 кЭ после очень короткой вакуумной паровой обработки, например, в течение 2 часов.

Вариант осуществления 5

[0088] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент, имевший состав 20Nd-5Pr-3Dy-1B-1Co-0,2Al-ocт. Fe. Данный элемент имел собственное содержание O2 в 3000 м.д. и средний диаметр зерна 4 мкм и был обработан резанием до пластины с размерами 20×40×2 (толщина) мм. В этом варианте осуществления был получен сплав толщиной 5 мм с помощью известного метода центробежного литья, имевший в своем составе Fe, В, Nd, Dy, Co, Al, Pr в вышеуказанном соотношении, и затем был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном.

[0089] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 10 (десять) спеченных магнитов S помещали на опорную сетку 21а в ящике 2 на одинаковом расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался объемный Dy степени чистоты 99,9%, при этом суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 1 г.

[0090] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па), после чего давление в рабочей камере устанавливалось на уровне 1×10-2 Па. После того, как температура в рабочей камере 20 достигала заданного значения, вышеописанный процесс проводился в течение 12 часов. В данном варианте осуществления 5 спеченный магнит S и испаряющийся металлический материал V нагревались до по существу одинаковой температуры. Затем проводилась термообработка с установкой температуры обработки на 500°С и периода времени обработки на 90 минут.

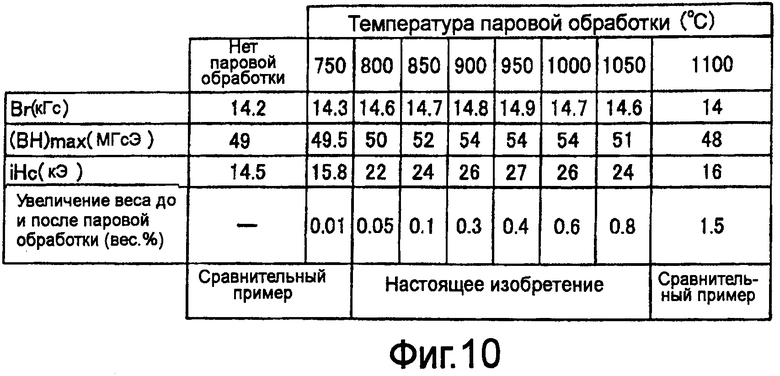

[0091] Фиг.10 представляет собой таблицу, в которой приведены средние значения магнитных свойств постоянных магнитов при изменении температуры в рабочей камере 20 в диапазоне 750°С-1100°С, вместо со средними значениями у спеченного магнита для случая, когда вакуумная паровая обработка не проводилась. На основании этой таблицы было обнаружено, что достаточное количество атомов Dy не может быть подано к поверхности спеченного магнита S при температуре ниже 800°С, и, следовательно, коэрцитивная сила iHc не может быть эффективно улучшена. С другой стороны, максимальное энергетическое произведение (ВН)mах и остаточная магнитная индукция Вr снижались из-за чрезмерной подачи атомов Dy при температуре, превышающей 1050°С. В этом случае на поверхности спеченного магнита образовывался слой Dy.

[0092] Напротив, было обнаружено, что при температуре рабочей камеры 20, установленной в диапазоне 800°С-1050°С, был получен постоянный магнит с высокими магнитными свойствами, имеющий максимальное энергетическое произведение (ВН)mах более 50 МГсЭ, остаточную магнитную индукцию Вr более 14,3 кГс и коэрцитивную силу iHc более 22 кЭ. Поскольку в этом случае на поверхности спеченного магнита не образовывался слой Dy и отсутствовало изменение веса, было обнаружено, что Dy эффективно диффундировал в зернограничные фазы до того, как образовывался слой Dy.

Вариант осуществления 6

[0093] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент, имевший состав 20Nd-8Pr-3Dy-1B-1Co-0,2Al-ост. Fe. Данный элемент имел собственное содержание О2 3000 м.д. и средний диаметр зерна 4 мкм и был обработан резанием до пластины с размерами 20×40×2 (толщина) мм. В этом варианте осуществления был получен сплав толщиной 10 мм с помощью известного метода центробежного литья, имевший в своем составе Fe, В, Nd, Dy, Co, Al, Рr в вышеуказанном соотношении, и затем был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном.

[0094] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 10 (десять) спеченных магнитов S помещали на опорную сетку 21а в ящике 2 на одинаковом расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался объемный Dy степени чистоты 99,9%, при этом суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 1 г.

[0095] Затем давление в вакуумной камере устанавливалось равным 1×10-4 Па. После того, как температура в рабочей камере 20 достигала заданного значения, вышеописанный процесс выполнялся в течение 12 часов. В данном варианте осуществления 6 спеченный магнит S и испаряющийся металлический материал V нагревались до по существу одинаковой температуры. Затем проводилась термообработка с установкой температуры обработки на 600°С и периода времени обработки на 90 минут.

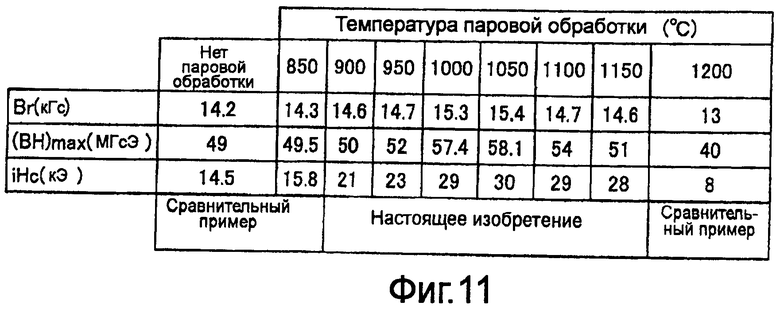

[0096] Фиг.11 представляет собой таблицу, в которой приведены средние значения магнитных свойств постоянных магнитов при изменении температуры в рабочей камере 20 в диапазоне 850°С-1200°С, вместо со средними значениями у спеченного магнита для случая, когда вакуумная паровая обработка не проводилась. На основании этой таблицы было обнаружено, что достаточное количество атомов Dy не может быть подано к поверхности спеченного магнита S при температуре ниже 900°С, и, следовательно, коэрцитивная сила iHc не может быть эффективно улучшена. С другой стороны, максимальное энергетическое произведение (ВН)mах и остаточная магнитная индукция Вr снижались из-за чрезмерной подачи атомов Dy при температуре, превышающей 1150°С. В этом случае на поверхности спеченного магнита образовывался слой Тb.

[0097] Напротив, было обнаружено, что при температуре рабочей камеры 20, установленной в диапазоне 900°С-1150°С, можно получить постоянный магнит с высокими магнитными свойствами, имеющий максимальное энергетическое произведение (ВН)mах более 50 МГсЭ, остаточную магнитную индукцию Вr более 14,6 кГс и коэрцитивную силу iHc более 21 кЭ (или 30 кЭ в зависимости от условий). В этом случае на поверхности спеченного магнита не образовывался слой Тb.

Вариант осуществления 7

[0098] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент, имевший состав 25Nd-3Dy-1B-1Co-0,2Al-0,1Cu-ост. Fe и обработанный резанием до прямоугольного параллелепипеда с размерами 2×20×40 мм. В этом варианте осуществления был создан сплав размером 0,05 мм - 0,5 мм с помощью известного метода ленточного литья, имевший в своем составе Fe, В, Nd, Dy, Co, Al, Сu в вышеуказанном соотношении, и затем был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном.

[0099] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 100 (сто) спеченных магнитов S помещали на опорную сетку 21а в Мо-м ящике 2 на одинаковом расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался объемный Dy степени чистоты 99,9%, при этом суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 1 г.

[0100] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на уровне 975°С. После того как температура в рабочей камере 20 достигла 975°С, проводилась вакуумная паровая обработка в течение 1-72 часов. Затем проводилась термообработка с установкой температуры обработки на 500°С и периода времени обработки на 90 минут.

[0101] Фиг.12 представляет собой таблицу, в которой приведены средние значения магнитных свойств постоянного магнита, полученного в соответствии с вышеописанными условиями. На основании данной таблицы было обнаружено, что постоянный магнит, имеющий максимальное энергетическое произведение (ВН)mах, равное 50 МГсЭ или более, остаточную магнитную индукцию Вr 14,3 кГс или более и коэрцитивную силу iHc 30 кЭ или более (или 36 кЭ в зависимости от условий), может быть получен при среднем диаметре зерна, составляющем 1-5 мкм или 7-20 мкм.

Вариант осуществления 8

[0102] В качестве спеченного магнита семейства Fe-B-Nd, не содержащего Со, использовался элемент, имевший состав 28Nd-1B-0,05Cu-0,05Ga-0,1Zr-ост. Fe. В этом варианте осуществления был создан сплав размером 0,05 мм - 0,5 мм с помощью известного метода ленточного литья, имевший в своем составе Fe, В, Nd, Cu, Ga, Zr в вышеуказанном соотношении, и затем был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S в форме прямоугольного параллелепипеда с размерами 3×20×40 мм был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном.

[0103] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 10 (десять) спеченных магнитов S помещали на опорную сетку 21 а в Мо-м ящике 2 на одинаковом расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался объемный Dy степени чистоты 99,9%, при этом суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составил 1 г.

[0104] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на уровне 900°С. Затем, после того как температура в рабочей камере 20 достигла 900°С, проводилась вакуумная паровая обработка в течение 2-38 часов с интервалом каждые 4 часа. Затем проводилась термообработка с установкой температуры обработки на 500°С и периода времени обработки на 90 минут и осуществлялся поиск времени (временного интервала) вакуумной паровой обработки, позволяющего получить наилучшие магнитные свойства (оптимальное время вакуумной паровой обработки).

Сравнительный пример 8

[0105] В сравнительных примерах 8а-8с в качестве спеченного магнита семейства Fe-B-Nd, содержащего Со, использовались спеченные магниты, имевшие состав 28Nd-1Co-1B-0,05Cu-0,05Ga-0,1Zr-ост. Fe (Сравнительный пример 8а), 28Nd-4Co-1B-0,05Cu-0,05Ga-0,1Zr-ост. Fe (Сравнительный пример 8b) и 28Nd-8Co-1B-0,05Cu-0,05Ga-0,1Zr-ост. Fe (Сравнительный пример 8с). В этих примерах был создан сплав размером 0,05 мм - 0,5 мм с помощью известного метода ленточного литья, имевший в своем составе Fe, В, Nd, Со, Сu, Ga, Zr в вышеуказанном соотношении, и затем был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S в форме прямоугольного параллелепипеда с размерами 3×20×40 мм был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном. Затем постоянные магниты из Сравнительных примеров 8а-8с были получены путем проведения вышеописанной обработки при тех же условиях, что и в варианте осуществления 8, и осуществлялся поиск оптимального времени вакуумной паровой обработки.

[0106] Фиг.13 представляет собой таблицу, в которой приведены средние значения магнитных свойств постоянных магнитов, полученных в варианте осуществления 8 и сравнительных примерах 8а-8с, а также оценка устойчивости к коррозии. Магнитные свойства до осуществления вакуумной паровой обработки согласно настоящему изобретению также приведены в этой таблице (Фиг.13). В качестве испытания на коррозионную устойчивость проводилось испытание 100-часовой выдержкой под действием сжатого насыщенного пара (испытание в автоклаве: РСТ).

[0107] На основании данной таблицы (Фиг.13) было обнаружено, что поскольку постоянные магниты в сравнительных примерах 8а-8с содержат Со, то в испытании не наблюдалось образования коррозии, несмотря на проведение вакуумной паровой обработки согласно настоящему изобретению. Однако, хотя они имели высокую коррозионную устойчивость, невозможно иметь высокую коэрцитивную силу в случае, когда временной интервал вакуумной паровой обработки небольшой, и оптимальный временной интервал паровой обработки (часов) будет увеличиваться соответственно увеличению содержания Со в составе.

[0108] Напротив, для постоянного магнита из варианта осуществления 8 было обнаружено, что коррозии после испытания не наблюдалось, несмотря на то, что он не содержал Со, и, следовательно, он обладал высокой коррозионной устойчивостью. Кроме того, было обнаружено, что этот постоянный магнит может обеспечивать высокую коэрцитивную силу со средней величиной 18 кЭ после очень короткой вакуумной паровой обработки, например, в течение 2 часов.

Вариант осуществления 9

[0109] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент, обработанный резанием до листа (20×40×1 (толщина) мм), имевший состав 20Nd-5Pr-3Dy-1B-1Co-0,2Al-0,1Cu-ост. Fe и средний диаметр зерна 7 мкм. В этом варианте осуществления поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 20 мкм или менее и затем промыта ацетоном.

[0110] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 10 (десять) спеченных магнитов S помещали на опорную сетку 21 а в Мо-м ящике 2 на равном расстоянии друг от друга. Температура самого спеченного магнита могла изменяться посредством нагревания или охлаждения опорной сетки 21а. Кроме того, в качестве испаряющегося металлического материала V использовался Dy степени чистоты 99,9%. Испаряющийся металлический материал имел гранулярную конфигурацию с диаметром 2 мм, и суммарный вес испаряющегося металлического материала, помещенного на нижнюю поверхность рабочей камеры 20, составлял 5 г.

[0111] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Пa (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на заданных уровнях (750, 800, 850, 900°С) и проводилась вакуумная паровая обработка в течение 12 часов после того, как температура в рабочей камере 20 достигла заданного значения.

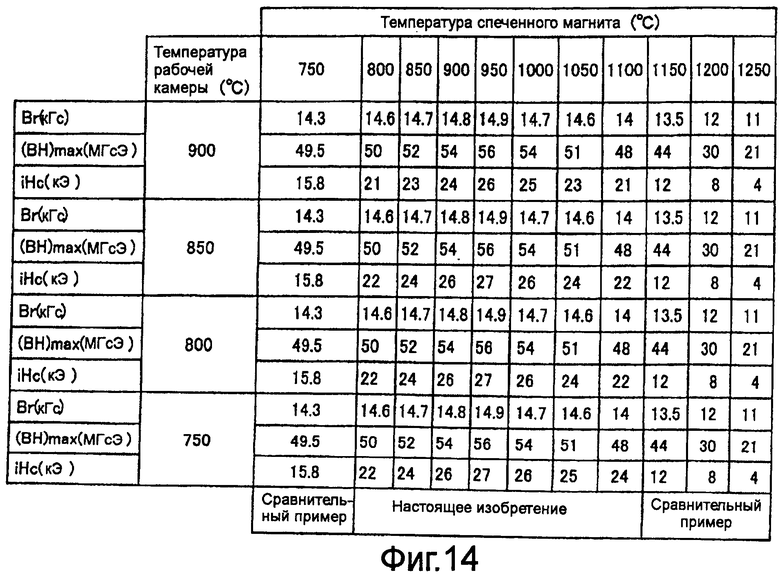

[0112] Фиг.14 представляет собой таблицу, в которой приведены средние значения магнитных свойств постоянных магнитов для случаев, когда постоянный магнит был получен при заданной температуре рабочей камеры 20 (и, соответственно, испаряющегося металлического материала V) с изменением температуры спеченного магнита. На основании данной таблицы было обнаружено, что высокая коэрцитивная сила iHc не может быть получена, если температура спеченного магнита ниже 800°С при температуре в рабочей камере, составляющей 750-900°С, и, с другой стороны, если температура спеченного магнита выше 1100°С, то снижаются не только коэрцитивная сила iHc, но также и максимальное энергетическое произведение (ВН)mах и остаточная магнитная индукция Вr. Напротив, было обнаружено, что при температуре в диапазоне 800°С-1100°С можно получить постоянный магнит с высокими магнитными свойствами, имеющий максимальное энергетическое произведение (ВН)mах более 48 МГсЭ, остаточную магнитную индукцию Вr более 14 кГс и коэрцитивную силу iHc более 21 кЭ (или 27 кЭ в зависимости от условий).

Вариант осуществления 10

[0113] В качестве спеченного магнита семейства Nd-Fe-B использовался элемент, имевший состав 25Nd-2Dy-1B-1Co-0,2Al-0,05Cu-0,1Nb-0,1Mo-ост. Fe и обработанный резанием до прямоугольного параллелепипеда с размерами 20×20×40 мм. В этом варианте осуществления был получен слиток известным методом центробежного литья с включением в состав Fe, В, Nd, Dy, Co, Al, Cu, Nb, Mo в вышеуказанном соотношении, и затем был однократно размельчен посредством известного процесса водородного размельчения, после чего превращен в порошок посредством процесса измельчения в струйной мельнице. Затем спеченный магнит S со средним диаметром зерна 0,5 мкм - 25 мкм был получен посредством спекания измельченного порошка при заданных условиях после того, как в пресс-форме было ориентировано и сформировано магнитное поле с заданной конфигурацией. Содержание O2 в спеченном магните составляло 50 м.д. Поверхность спеченного магнита S была отшлифована до наличия шероховатости поверхности 50 мкм или менее и затем промыта ацетоном.

[0114] Затем постоянный магнит М был получен с использованием устройства 1 вакуумной паровой обработки и вышеописанного способа вакуумной паровой обработки. В этом варианте осуществления 10 (десять) спеченных магнитов S помещали на опорную сетку 21а в Мо-м ящике 2 на равном расстоянии друг от друга. Кроме того, в качестве испаряющегося металлического материала использовался сплав из 50 Dy и 50 Tb, и гранулярный испаряющийся металлический материал с диаметром 2 мм общим весом 5 г помещался на нижнюю поверхность рабочей камеры 20.

[0115] Затем давление в вакуумной камере единовременно снижалось до 1×10-4 Па (давление в рабочей камере составляло 5×10-3 Па) с помощью включения средства откачки, и температура рабочей камеры 20, нагреваемой с помощью нагревательного средства 3, устанавливалась на уровне 975°С. Затем, после того как температура в рабочей камере 20 достигла 975°С, проводилась вакуумная паровая обработка в течение 1-72 часов. Затем проводилась термообработка с установкой температуры обработки на 400°С и периода времени обработки на 90 минут.

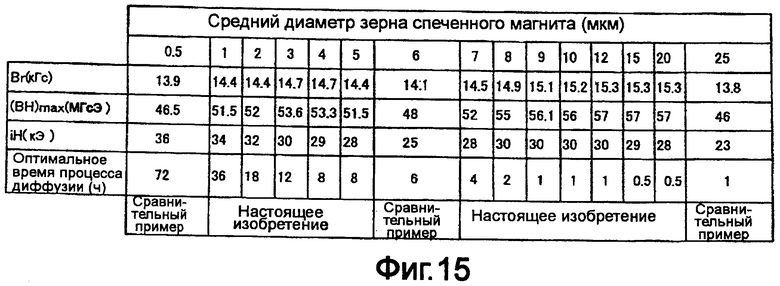

[0116] Фиг.15 представляет собой таблицу, в которой приведены средние значения магнитных свойств постоянного магнита, полученного в соответствии с вышеописанными условиями. На основании данной таблицы было обнаружено, что постоянный магнит, имеющий максимальное энергетическое произведение (ВН)mах 51,5 МГсЭ или более, остаточную магнитную индукцию Вr 14,4 кГс или более и коэрцитивную силу iHc 28 кЭ или более, может быть получен при среднем диаметре зерна, составляющем 1-5 мкм или 7-20 мкм.

Вариант осуществления 11