Область техники

[0001] Настоящее изобретение относится к постоянному магниту и способу изготовления постоянного магнита и, более конкретно, относится к постоянному магниту, имеющему высокие магнитные свойства, в котором Dy и/или Tb диффундируют в зернограничную фазу спеченного магнита на основе Nd-Fe-B, а также к способу изготовления такого постоянного магнита.

Предпосылки изобретения

[0002] Спеченный магнит на основе Nd-Fe-B (так называемый неодимовый магнит) состоит из сочетания железа и элементов Nd и B, которые являются недорогими, распространенными и стабильно получаемыми природными ресурсами, и поэтому может изготавливаться при низкой стоимости и, кроме того, имеет высокие магнитные свойства (его максимальное энергетическое произведение примерно в 10 раз больше, чем у ферритного магнита). Соответственно, спеченные магниты на основе Nd-Fe-B используются в различного рода изделиях, таких как электронные приборы, и недавно стали применяться в двигателях и электрогенераторах для гибридных автомобилей.

[0003] С другой стороны, поскольку температура Кюри вышеуказанного спеченного магнита составляет всего лишь примерно 300°С, имеется проблема, заключающаяся в том, что спеченный магнит Nd-Fe-B иногда нагревается выше заданной температуры в зависимости от условий эксплуатации используемого изделия, и поэтому он будет размагничиваться под действием тепла при нагреве выше этой заданной температуры. При использовании вышеописанного спеченного магнита в желаемом изделии имеются случаи, когда спеченный магнит должен изготавливаться с заданной формой. Тогда имеется другая проблема, заключающаяся в том, что такое изготовление порождает дефекты (трещины и т.п.) и напряжения в зернах спеченного магнита, приводящие к заметному ухудшению магнитных свойств.

[0004] Поэтому при получении спеченного магнита Nd-Fe-B считается необходимым добавлять Dy и Tb, которые значительно улучшают магнитную анизотропию зерен главной фазы, потому что у них магнитная анизотропия 4f-электрона выше, чем у Nd, и потому что они имеют отрицательный коэффициент Стивенса подобно Nd. Однако поскольку Dy и Tb приобретают ферримагнитную структуру, имеющую ориентацию спинов, отрицательную по отношению к их ориентации у Nd в кристаллической решетке главной фазы, напряженность магнитного поля и, соответственно, максимальное энергетическое произведение, демонстрирующее магнитные свойства, сильно снижается.

[0005] Для того чтобы решить данный вид проблемы, было предложено: формировать пленку Dy и Tb до заданной толщины (необходимо формировать пленку толщиной свыше 3 мкм в зависимости от объема магнита) по всей поверхности спеченного магнита Nd-Fe-B; затем осуществлять термообработку при заданной температуре и поэтому обеспечивать гомогенное диффундирование Dy и Tb, которые отложились (образовали тонкую пленку) на поверхности, в зернограничную фазу магнита (см. непатентный документ 1).

[0006] Постоянный магнит, изготовленный вышеописанным способом, имеет преимущество в том, что, поскольку Dy и Tb, продиффундировавшие в зернограничную фазу, улучшают магнитную анизотропию зерен на каждой из поверхностей зерна, то усиливается механизм возникновения коэрцитивной силы по типу зародышеобразования, в результате чего коэрцитивная сила резко увеличивается, а максимальное энергетическое произведение почти не будет теряться (в непатентном документе 1 указано, что может быть получен магнит, имеющий такие характеристики, как, например, остаточная магнитная индукция 14,5 кГс (1,45 Тл), максимальное энергетическое произведение 50 МГсЭ (400 кДж/м3) и коэрцитивная сила 23 кЭ (3 МА/м)).

Непатентный документ 1: Улучшение коэрцитивности у тонких спеченных постоянных магнитов Nd2Fe14B (Пак Кида (Pak Kida), Университет Тохоку, докторская диссертация, 23 марта 2000 г.).

Раскрытие изобретения

Проблемы, решаемые изобретением

[0007] Например, если коэрцитивная сила дополнительно увеличивается, даже если толщина постоянного магнита делается меньше, может быть получен постоянный магнит, имеющий более высокую коэрцитивную силу. Поэтому, для того чтобы добиться снижения размера, снижения массы и низкого энергопотребления, желательно разработать постоянный магнит, имеющий еще более высокую коэрцитивную силу и более высокие магнитные свойства по сравнению с вышеописанным аналогом. Кроме того, поскольку используется Dy и/или Tb, которые являются ограниченными природными ресурсами и стабильной поставки которых нельзя ожидать, необходимо улучшить производительность за счет эффективного осуществления формования пленки Dy и/или Tb на поверхности спеченного магнита и диффузии Dy и/или Tb в зернограничную фазу спеченного магнита.

[0008] Поэтому, ввиду вышеуказанных моментов, первая задача настоящего изобретения состоит в том, чтобы предложить постоянный магнит, имеющий чрезвычайно высокую коэрцитивную силу и высокие магнитные свойства. Вторая задача настоящего изобретения состоит в том, чтобы предложить способ изготовления постоянного магнита, имеющего чрезвычайно высокую коэрцитивную силу и высокие магнитные свойства при высокой технологичности.

Средства решения проблем

[0009] Для того чтобы решить вышеуказанные проблемы, способ изготовления постоянного магнита согласно пункту 1 формулы изобретения содержит: первую стадию обеспечения сцепления по меньшей мере одного из Dy и Tb с по меньшей мере частью поверхности спеченного магнита на основе железа-бора-редкоземельного элемента; и вторую стадию диффундирования, с помощью термообработки при заданной температуре, по меньшей мере одного из Dy и Tb, сцепленных с поверхностью спеченного магнита, в зернограничную фазу спеченного магнита, причем этот спеченный магнит получен смешением каждого порошка сплава главной фазы (состоящей главным образом из R2T14B-фазы, где R представляет собой по меньшей мере один редкоземельный элемент, главным образом включающий Nd, и где Т представляет собой переходный металл, главным образом включающий Fe) и сплава жидкой фазы (имеющей более высокое содержание R, чем R2T14B-фаза, и состоящей главным образом из богатой R фазы) в заданном соотношении смешения; прессование в магнитном поле полученного таким образом смешанного порошка; и спекание прессованного тела в одной из вакуумной атмосферы и атмосферы инертного газа.

[0010] Согласно настоящему изобретению спеченный магнит, полученный так называемым «двухсплавным» способом, при котором сплав главной фазы и сплав жидкой фазы измельчают отдельно, а затем формуют и спекают, имеет крупные и круглые по форме зерна (т.е. меньший участок зародышеобразования), хорошие по ориентации, и богатую редкоземельным элементом (Nd) фазу, присутствующую на увеличенной границе зерен с хорошей диффузией (т.е. богатый редкоземельным элементом слой, который является немагнитным и увеличивает коэрцитивную силу за счет магнитной изоляции главной фазы, диффундирует при увеличении более чем в два раза по сравнению с магнитом, изготовленным так называемым «односплавным» способом). Поэтому при осуществлении вышеописанной обработки такого спеченного магнита скорость диффузии атомов металлов Dy и Tb в богатую редкоземельным элементом фазу границы зерен становится быстрей, и атомы металлов могут эффективно диффундировать за короткое время. Кроме того, поскольку концентрация Dy и Tb в богатой редкоземельным элементом фазе, которая является хорошей по диффузии, может быть эффективно увеличена, может быть получен постоянный магнит, который имеет еще более высокую коэрцитивную силу и более высокие магнитные свойства.

[0011] Предпочтительно, спеченный магнит помещают в рабочую камеру и нагревают; испаряющийся материал, содержащий по меньшей мере один из Dy и Tb и расположенный в той же самой или другой рабочей камере, нагревают и вызывают его испарение; этот испаренный испаряющийся материал вынуждают, регулируя подаваемое количество, сцепляться с поверхностью спеченного магнита; атомы металла по меньшей мере одного из Dy и Tb сцепленного испаряющегося материала диффундируют в зернограничную фазу спеченного магнита прежде, чем на поверхности спеченного магнита образуется тонкая пленка из испаряющегося материала; и осуществляют указанные первую и вторую стадии.

[0012] В соответствии с указанной схемой испаренный испаряющийся материал (атомы или молекулы металла Dy и/или Tb) вынуждают сцепляться при подаче к поверхности спеченного магнита, который был нагрет до заданной температуры. В это время спеченный магнит нагревается до заданной температуры с получением адекватной скорости диффузии, а также регулируется подаваемое количество испаряющегося материала к поверхности спеченного магнита. Поэтому испаряющийся материал, который сцепился с поверхностью, затем диффундирует в зернограничную фазу спеченного магнита прежде, чем образуется тонкая пленка (т.е. подача к поверхности спеченного магнита Dy и/или Tb и т.п. и диффузия в зернограничную фазу спеченного магнита Dy и/или Tb и т.п. осуществляются за одну технологическую стадию (вакуумно-паровой обработки)). Поэтому условия на поверхности постоянного магнита являются по существу такими же, как до осуществления вышеуказанной обработки. Таким образом, может быть предотвращено ухудшение поверхности полученного постоянного магнита (ухудшение шероховатости поверхности), и, в частности, диффузия Dy и/или Tb ограничивается от избыточной диффузии в зернограничную фазу вблизи поверхности спеченного магнита. В результате дополнительные стадии специально не требуются, с достижением тем самым высокой производительности.

[0013] Поскольку в данном случае зернограничная фаза имеет богатую Dy или Tb фазу (фазу, имеющую Dy и/или Tb в интервале 5-80%), и, кроме того, поскольку Dy и/или Tb диффундируют только вблизи поверхностей зерен, будет получен постоянный магнит с высокими магнитными свойствами. Кроме того, в том случае, если во время обработки спеченного магнита имеются дефекты (трещины) в зернах вблизи поверхности спеченного магнита, то на внутренней стороне трещин образуется богатая Dy или Tb фаза, и намагниченность и коэрцитивная сила могут быть восстановлены.

[0014] При вышеуказанной обработке, если спеченный магнит и испаряющийся материал располагают на расстоянии друг от друга, когда испаряющийся материал испаряется, может быть благоприятно предотвращено прилипание расплавленного испаряющегося материала непосредственно к спеченному магниту.

[0015] Если удельная площадь поверхности размещаемого в рабочей камере испаряющегося материала варьируется с увеличением или уменьшением степени испарения при постоянной температуре, подаваемое количество испаряющегося материала к поверхности спеченного магнита может преимущественно легко регулироваться без необходимости в изменении конструкции устройства, например, снабжением рабочей камеры отдельной деталью для увеличения или снижения подаваемого количества испаряющегося материала.

[0016] Предпочтительно, перед нагреванием рабочей камеры с расположенным в ней спеченным магнитом, давление в рабочей камере снижают до заданного уровня и выдерживают при этом давлении.

[0017] В данном случае, после снижения давления в рабочей камере, рабочую камеру нагревают до заданной температуры и выдерживают при этой температуре для того, чтобы ускорить удаление грязи, газа и влаги, адсорбированных на поверхности спеченного магнита.

[0018] С другой стороны, перед нагреванием рабочей камеры с расположенным в ней спеченным магнитом предпочтительно проводят очистку плазмой поверхности спеченного магнита для того, чтобы удалить оксидную пленку с поверхности спеченного магнита.

[0019] После того, как по меньшей мере один из Dy и Tb продиффундировал в зернограничную фазу спеченного магнита, проводят термообработку для снятия напряжений в спеченном магните при температуре, которая является более низкой, чем упомянутая температура. Тогда может быть получен постоянный магнит с высокими магнитными свойствами, в котором намагниченность и коэрцитивная сила являются дополнительно улучшенными.

[0020] Кроме того, после диффундирования Dy и/или Tb в зернограничную фазу спеченного магнита, постоянный магнит может быть получен разрезанием его до заданной толщины в направлении, перпендикулярном направлению магнитной ориентации. Согласно указанной схеме по сравнению со случаем, при котором спеченный магнит объемной формы, имеющий заданные размеры, разрезают на множество тонких кусков, а затем их размещают в указанном состоянии в рабочей камере и затем подвергают вышеописанной вакуумно-паровой обработке, помещение спеченных магнитов в рабочую камеру и их вынимание из нее могут быть осуществлены за короткое время. Подготовительная работа по осуществлению вакуумно-паровой обработки становится упрощенной, и поэтому производительность может быть улучшена.

[0021] В данном случае, если спеченный магнит разрезается на куски желаемой формы с помощью электроэрозионного станка или т.п., имеются случаи, при которых возникают трещины в зернах, которые являются главной фазой на поверхности спеченного магнита, приводя к заметному ухудшению магнитных свойств. Однако если осуществляется вышеописанная вакуумно-паровая обработка, зернограничная фаза имеет богатую Dy фазу, и, кроме того, Dy диффундирует только вблизи поверхности зерен. Поэтому, даже в том случае, когда на последующей стадии постоянный магнит получают разрезанием спеченного магнита на множество тонких кусков, предотвращается ухудшение магнитных свойств. В сочетании с тем, что чистовая обработка не требуется, может быть получен постоянный магнит, который характеризуется превосходной производительностью.

[0022] Кроме того, для того, чтобы решить вышеописанные проблемы, постоянный магнит согласно пункту 10 формулы изобретения получают с использованием спеченного магнита, полученного смешением каждого порошка сплава главной фазы (состоящей главным образом из R2T14B-фазы, где R представляет собой по меньшей мере один редкоземельный элемент, главным образом включающий Nd, и где Т представляет собой переходный металл, главным образом включающий Fe) и сплава жидкой фазы (имеющей более высокое содержание R, чем R2T14B-фаза, и состоящей главным образом из богатой R фазы) в заданном соотношении; прессованием в магнитном поле полученного таким образом смешанного порошка; и спеканием прессованного тела в одной из вакуумной атмосферы и атмосферы инертного газа. Спеченный магнит размещают в рабочей камере и нагревают; испаряющийся материал, содержащий по меньшей мере один из Dy и Tb и расположенный в одной из той же самой и другой рабочей камеры, нагревают и вызывают его испарение; этот испаренный испаряющийся материал вынуждают сцепляться, регулируя подаваемое количество к поверхности спеченного магнита; и атомы металла Dy и/или Tb сцепленного испаряющегося материала диффундируют в зернограничную фазу спеченного магнита прежде, чем на поверхности спеченного магнита образуется тонкая пленка из испаряющегося материала.

Эффекты изобретения

[0023] Как пояснено выше, способ изготовления постоянного магнита согласно данному изобретению обладает тем эффектом, что Dy и Tb, сцепленные с поверхностью спеченного магнита, могут эффективно диффундировать в зернограничную фазу, и поэтому постоянный магнит может быть изготовлен с высокой производительностью и высокими магнитными свойствами. Кроме того, постоянный магнит согласно данному изобретению обладает тем эффектом, что он имеет более высокую коэрцитивную силу и более высокие магнитные свойства.

Наилучший вариант осуществления изобретения

[0024] Теперь будет приведено описание со ссылкой на фиг. 1 и 2. Постоянный магнит М по данному изобретению изготавливают, одновременно осуществляя ряд процессов (вакуумно-паровой обработки): испарения и обеспечения сцепления испаряющегося материала v, содержащего по меньшей мере один из Dy и Tb, с поверхностью спеченного магнита на основе Nd-Fe-B, который был получен с заданной формой; и последующего принуждения атомов металлов Dy и/или Tb испаряющегося материала диффундировать в зернограничную фазу спеченного магнита S для равномерного проникновения.

[0025] Спеченный магнит на основе Nd-Fe-B в качестве исходного материала получают так называемым двухсплавным способом следующим образом. А именно, получают смешанный порошок сплава главной фазы (состоящей главным образом из R2T14B-фазы, где R представляет собой по меньшей мере один редкоземельный элемент, главным образом включающий Nd, и где Т представляет собой переходный металл, главным образом включающий Fe) и сплава жидкой фазы (имеющей более высокое содержание R, чем R2T14B-фаза, и состоящей главным образом из богатой R фазы). В этом варианте реализации сплав главной фазы получали составлением шихты из Fe, B, Nd в заданном составом соотношении, тем самым получая исходный материал-сплав известным способом ленточного литья (ЛЛ) с плавлением, затем этот полученный исходный материал-сплав подвергали грубому измельчению в аргоне (Ar), например, до уровня менее 50 меш. С другой стороны, сплав жидкой фазы также получали составлением шихты из Fe, B, Nd в заданном составом соотношении, тем самым получая исходный материал-сплав известным способом ленточного литья с плавлением, затем полученный материал-сплав подвергали грубому измельчению в аргоне (Ar), например, до уровня менее 50 меш.

[0026] Затем полученный порошок главной фазы и порошок жидкой фазы смешивали в заданном соотношении смешения (например, главная фаза: жидкая фаза=90 мас.%:10 мас.%) и сразу подвергали грубому измельчению способом водородного измельчения, а затем тонкому измельчению в атмосфере азота способом тонкого измельчения в струйной мельнице с получением в результате исходного молотого порошка (или смеси). Затем с помощью известной установки компрессионного формования (прессования) исходный молотый порошок ориентировали в магнитном поле и прессовали до заданной формы, такой как параллелепипед или столбчатая форма, в металлической пресс-форме. Затем прессованное тело спекали в заданных условиях с получением в результате спеченного магнита. Согласно данной схеме может быть получен спеченный магнит S, который имеет крупные и круглые зерна (т.е. меньший участок зародышеобразования), хорошие свойства ориентации, хорошие диффузионные характеристики богатой редкоземельным элементом (Nd) фазы, которая присутствует в кристаллических зернах (т.е. богатый редкоземельным элементом слой, который является немагнитным и улучшает коэрцитивную силу за счет магнитной изоляции главной фазы, диффундирует в состоянии, увеличенном более чем в два раза по сравнению со спеченным магнитом, полученным так называемым односплавным способом).

[0027] При прессовании исходного молотого порошка сплава в том случае, когда известная смазка вводится в исходный молотый порошок сплава, предпочтительно оптимизировать условия на каждой из стадий изготовления спеченного магнита S так, что средний диаметр зерна спеченного магнита S попадает в интервал 4 мкм - 12 мкм. Согласно указанной схеме, без влияния остаточного углерода в спеченном магните S, Dy и/или Tb, сцепленные с поверхностью спеченного магнита, могут эффективно диффундировать в зернограничную фазу. Если средний диаметр зерна является меньшим, чем 4 мкм, благодаря диффузии Dy и/или Tb в зернограничную фазу может быть получен постоянный магнит, имеющий высокую коэрцитивную силу. Однако это снижает преимущество введения смазки в исходный молотый порошок сплава, состоящее в том, что в процессе прессования в магнитном поле может быть обеспечена текучесть и может быть улучшена ориентация. Ориентация у спеченного магнита становится плохой, и в результате будет снижаться остаточная магнитная индукция и максимальное энергетическое произведение, демонстрирующие магнитные свойства. С другой стороны, если средний диаметр зерна является большим, чем 12 мкм, коэрцитивная сила будет снижаться, потому что кристалл является крупным. Кроме того, поскольку площадь поверхности границы зерен становится меньше, отношение концентрации остаточного углерода вблизи границы зерен становится больше, и коэрцитивная сила становится значительно сниженной. Кроме того, остаточный углерод реагирует с Dy и/или Tb, и диффузия Dy в зернограничную фазу затрудняется, а время диффузии становится больше, приводя к плохой производительности.

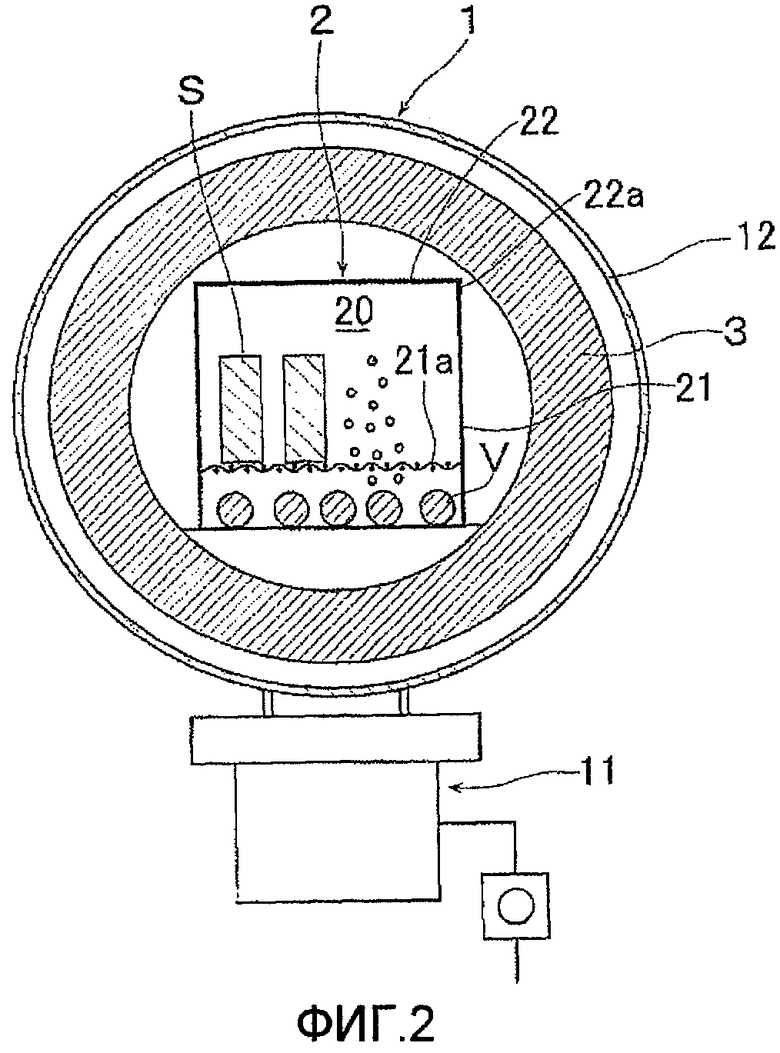

[0028] Как показано на фиг. 2, устройство 1 вакуумно-паровой обработки для проведения вышеописанной обработки имеет вакуумную камеру 12, в которой давление может быть снижено до заданного давления и выдерживаться при заданном давлении (например, 1·10-5 Па) с помощью вакуумирующего средства 11, такого как турбомолекулярный насос, крионасос, диффузионный насос и т.п. В вакуумной камере 12 расположен короб 2, содержащий ящик 21 в виде прямоугольного параллелепипеда с открытой верхней стороной и крышку 22, которая съемно устанавливается на открытую верхнюю сторону ящика 21.

[0029] По всему периметру крышки 22 выполнена загнутая вниз кромка 22а. Когда крышка 22 устанавливается в свое положение на верхней стороне ящика 21, кромка 22а садится на наружную стенку ящика 21 (в данном случае вакуумное уплотнение, такое как металлическое уплотнение, не предусматривается), так чтобы ограничивать рабочую камеру 20, которая изолирована от вакуумной камеры 12. Она сконструирована так, что, когда в вакуумной камере 12 снижается давление с помощью вакуумирующего средства 11 до заданного давления (например, 1·10-5 Па), давление в рабочей камере 20 снижается до уровня (например, 5·10-4 Па), который выше по существу на половину разряда, чем давление в вакуумной камере 12.

[0030] Объем рабочей камеры 20 устанавливается с учетом средней длины свободного пробега испаряющегося материала v так, что испаряющийся материал v (молекулы) в атмосфере паров может подаваться к спеченному магниту S напрямую или с множества направлений при повторяющихся соударениях. Поверхности ящика 21 и крышки 22 задаются имеющими такие толщины, чтобы термически не деформироваться при нагревании нагревательным средством, описанным далее, и выполнены из материала, который не реагирует с испаряющимся материалом v.

[0031] Другими словами, когда испаряющийся материал v представляет собой, например, Dy и/или Tb, в случае использования Al2O3, который часто используется в обычном вакуумном устройстве, имеется вероятность того, что Dy и/или Tb в атмосфере паров прореагирует с Al2O3, так что на его поверхности образуются продукты реакции. Соответственно, короб 2 выполняется, например, из Mo, W, V, Ta или их сплавов (включая Мо-ый сплав с добавкой редкоземельных элементов, Мо-ый сплав с добавкой Ti и т.п.), CaO, Y2O3 или оксиды редкоземельных элементов, или конструируется путем формирования внутренней облицовки на поверхности другого изоляционного материала. В рабочей камере на заданной высоте от нижней поверхности размещается в виде решетки несущая сетка 21а, например, из множества Мо-ых проволок (например, диаметром 0,1-10 мм). На этой несущей сетке 21а может быть бок о бок помещено множество спеченных магнитов S. С другой стороны, испаряющийся материал v представляет собой сплав, содержащий Dy и Tb или по меньшей мере один из Dy и Tb, которые значительно улучшают магнитокристаллическую анизотропию главной фазы, и соответственно размещается на нижней (донной) поверхности, боковых поверхностях или верхней поверхности рабочей камеры 20.

[0032] Вакуумная камера 12 снабжена нагревательным средством 3. Нагревательное средство 3 выполнено из материала, который не реагирует с Dy, Tb испаряющегося материала v, так же, как и короб 2, и расположено, например, так, чтобы охватывать периферию короба 2. Нагревательное средство 3 содержит выполненный из Мо теплоизоляционный материал, который на его внутренней поверхности снабжен отражающей поверхностью, и электронагреватель, который расположен на внутренней стороне теплоизоляционного материала и который имеет выполненную из Мо нить. При нагревании короба 2 нагревательным средством 3 при пониженном давлении рабочая камера 20 косвенно нагревается через короб 2, поэтому внутреннее пространство рабочей камеры 20 может быть нагрето по существу равномерно.

[0033] Теперь будет приведено описание изготовления постоянного магнита М с использованием вышеописанного устройства 1 вакуумно-паровой обработки. Прежде всего, спеченные магниты S, полученные в соответствии с вышеописанным способом, помещают на несущую сетку 21а ящика 21, а Dy в качестве испаряющегося материала v помещают на нижнюю поверхность ящика 21 (в соответствии с этим спеченные магниты S и испаряющийся материал v расположены на расстоянии друг от друга в рабочей камере 20). Установив крышку 22 на верхнюю открытую сторону ящика 21, короб 2 размещают в заданное положение окруженным нагревательным средством 3 в вакуумной камере 12 (см. фиг. 2). Затем с помощью вакуумирующего средства 11 вакуумную камеру 12 вакуумируют до достижения заданного давления (например, 1·10-4 Па) (рабочая камера 20 вакуумируется до давления по существу наполовину разряда выше, чем вышеуказанное), и рабочую камеру 20 нагревают путем включения нагревательного средства 3, когда вакуумная камера 12 достигла заданного давления.

[0034] Когда температура в рабочей камере 20 достигла заданного уровня при пониженном давлении, Dy, помещенный на нижнюю поверхность рабочей камеры 20, нагревается до по существу такой же температуры, что и рабочая камера 20, и начинается испарение, и, соответственно, внутри рабочей камеры 20 образуется атмосфера паров Dy. Поскольку спеченные магниты S и Dy расположены на расстоянии друг от друга, то, когда начинается испарение Dy, расплавленный Dy не будет прилипать непосредственно к спеченному магниту S, чья поверхностная богатая Nd фаза расплавляется. Затем атомы Dy в атмосфере паров Dy подаются к поверхности спеченного магнита S, который нагрет до по существу такой же температуры, что и Dy, с множества направлений либо напрямую, либо при повторяющихся соударениях, и сцепляются с ней. Сцепленный Dy будет диффундировать в зернограничную фазу спеченного магнита S, в результате чего может быть получен постоянный магнит М.

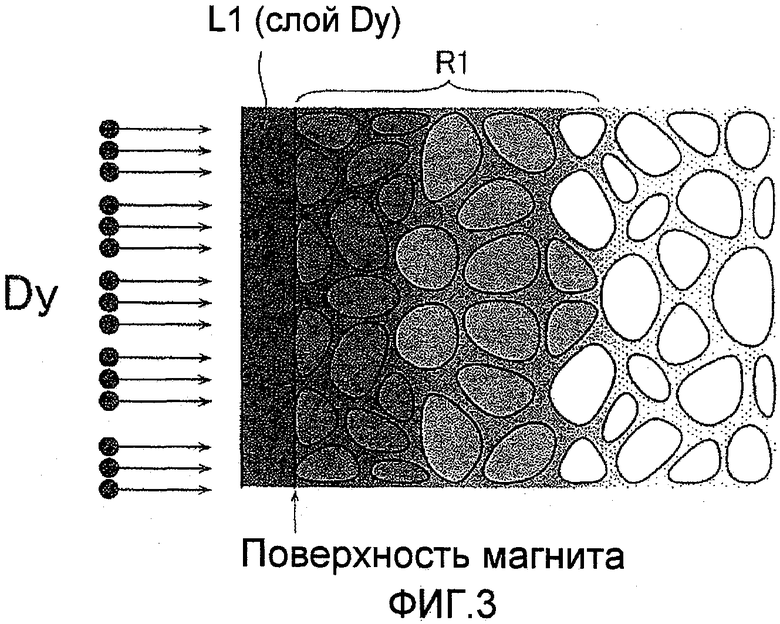

[0035] Как показано на фиг. 3, когда атомы Dy в атмосфере паров Dy подаются к поверхности спеченного магнита S так, что образуется слой Dy (тонкая пленка) L1, поверхность постоянного магнита М заметно ухудшается (шероховатость поверхности становится ухудшенной), когда Dy перекристаллизуется. Кроме того, Dy, сцепленный с и отложенный на поверхности спеченного магнита S, который нагрет до по существу такой же температуры в процессе обработки, становится расплавленным, и Dy будет избыточно диффундировать в зерна в области R1 вблизи поверхности спеченного магнита S. В результате магнитные свойства не могут быть эффективно улучшены или восстановлены.

[0036] Т.е., как только на поверхности спеченного магнита S образуется тонкая пленка из Dy, средний состав на поверхности спеченного магнита S, прилегающей к этой тонкой пленке, становится обогащенным Dy. Как только средний состав становится обогащенным Dy, температура жидкой фазы снижается, и поверхность спеченного магнита S становится расплавленной (т.е. главная фаза расплавляется, и количество жидкой фазы увеличивается). В результате область вблизи поверхности спеченного магнита S расплавляется и разрушается, и, таким образом, неровности увеличиваются. Кроме того, Dy избыточно диффундирует в зерна вместе с большим количеством жидкой фазы, и, таким образом, дополнительно снижаются максимальное энергетическое произведение и остаточная магнитная индукция, демонстрирующие магнитные свойства.

[0037] Согласно данному варианту реализации Dy в объемной форме (по существу сферической формы), имеющий небольшую площадь поверхности на единицу объема (удельную площадь поверхности), размещали на нижней поверхности рабочей камеры 20 в соотношении 1-10% от массы спеченного магнита с тем, чтобы снизить количество испарений при постоянной температуре. Кроме того, когда испаряющийся материал v представляет собой Dy, температуру в рабочей камере 20 устанавливали в интервале 700°С-1050°С, предпочтительно, 900°С-1000°С, путем регулирования нагревательного средства 3 (когда температура рабочей камеры составляет, например, 900°С-1000°С, давление насыщенного пара Dy составляет примерно от 1·10-2 до 1·10-1 Па).

[0038] Если температура в рабочей камере 20 (и, соответственно, температура нагревания спеченного магнита S) ниже 700°С, то скорость диффузии атомов Dy испаряющегося материала v, сцепленного с поверхностью спеченного магнита S, в зернограничную фазу замедляется. Таким образом, невозможно вынудить атомы Dy диффундировать и равномерно проникать в зернограничную фазу спеченного магнита прежде, чем на поверхности спеченного магнита S образуется тонкая пленка. С другой стороны, при температуре выше 1050°С давление паров увеличивается, и, таким образом, атомы Dy в атмосфере паров избыточно подаются к поверхности спеченного магнита S. Кроме того, имеется вероятность того, что атомы Dy будут диффундировать в зерна. Если атомы Dy будут диффундировать в зерна, намагниченность в зернах значительно снижается, и поэтому дополнительно снижаются максимальное энергетическое произведение и остаточная магнитная индукция.

[0039] Для того, чтобы Dy диффундировал в зернограничную фазу прежде, чем на поверхности спеченного магнита S образуется тонкая пленка из испаряющегося материала v, отношение общей площади поверхности спеченного магнита S, расположенного на несущей сетке 21а в рабочей камере 20, к общей площади поверхности испаряющегося материала v в объемной форме, расположенного на нижней поверхности рабочей камеры 20, устанавливается в интервале 1·10-4-2·103. При ином отношении, чем этот интервал 1·10-4-2·103, имеются случаи, когда на поверхности спеченного магнита S образуется тонкая пленка, и, таким образом, не может быть получен постоянный магнит, имеющий высокие магнитные свойства. В данном случае вышеописанное отношение предпочтительно находится в интервале 1·10-3-1·103, а более предпочтительным является вышеописанное отношение 1·10-2-1·102.

[0040] В соответствии с вышеуказанной схемой при снижении давления паров, а также при снижении количества испарений Dy подаваемое количество Dy к спеченному магниту S ограничивается. Кроме того, при нагревании спеченного магнита, полученного двухсплавным способом, в заданном температурном интервале скорость диффузии Dy и/или Tb в зернограничную фазу становится быстрей. Как результат вышеописанных совместных эффектов, когда Dy предотвращается от избыточного диффундирования в зерна в области вблизи поверхности спеченного магнита, атомы Dy, сцепленные с поверхностью спеченного магнита S, могут эффективно диффундировать и распределяться в зернограничной фазе спеченного магнита S прежде, чем сцепленные атомы Dy становятся отложившимися и образуют слой (тонкую пленку) Dy (см. фиг. 1). В результате может быть предотвращено ухудшение постоянного магнита М на его поверхности, и Dy может быть ограничен от избыточного диффундирования в зернограничную фазу вблизи поверхности спеченного магнита. Таким образом, при наличии богатой Dy фазы (фазы, содержащей Dy в интервале 5-80%) в зернограничной фазе и при диффундировании Dy только поблизости от поверхности зерен намагниченность и коэрцитивная сила эффективно улучшаются. Кроме того, может быть получен постоянный магнит М, который не требует чистовой обработки и который является превосходным по производительности. В данном случае постоянный магнит М может эффективно увеличить в богатой редкоземельным элементом фазе концентрацию Dy и/или Tb, который смешивается более чем дважды и который имеет хорошую диффузионную способность, поэтому постоянный магнит М имеет более высокую коэрцитивную силу.

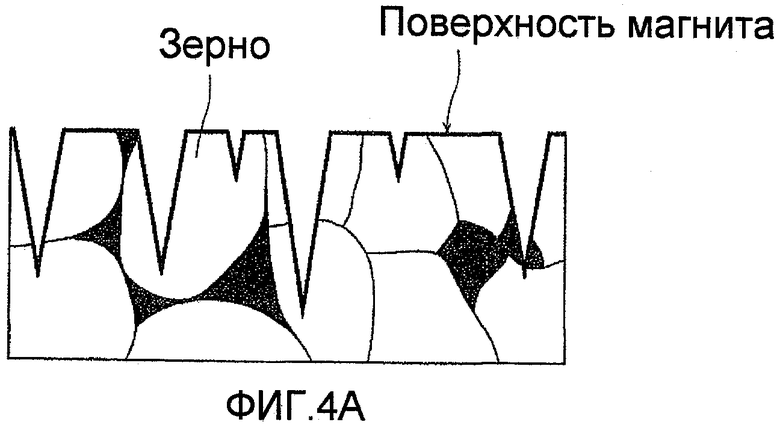

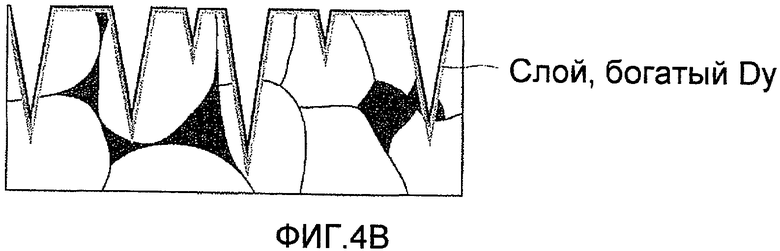

[0041] Как показано на фиг. 4, когда спеченный магнит S обрабатывают до желаемой конфигурации с помощью электроэрозионного станка или тому подобного после изготовления вышеуказанного спеченного магнита S, имеются случаи, когда появляются трещины в зернах, которые являются главной фазой на поверхности спеченного магнита, приводящие к заметному ухудшению магнитных свойств (см. фиг. 4(а)). Однако при осуществлении вышеописанной вакуумно-паровой обработки на внутренней стороне трещин зерен вблизи поверхности образуется богатая Dy фаза (см. фиг. 4(b)), поэтому намагниченность и коэрцитивная сила восстанавливаются. С другой стороны, при осуществлении вышеописанной вакуумно-паровой обработки зернограничная фаза имеет богатую Dy фазу, и, кроме того, Dy диффундирует только вблизи поверхности зерен. Поэтому, даже если в качестве последующей стадии постоянный магнит получают разрезанием спеченного магнита в объемной форме после проведения вышеописанной вакуумно-паровой обработки на множество нарезанных тонких кусков с помощью электроэрозионного станка и т.п., магнитные свойства постоянного магнита почти не ухудшаются. По сравнению со случаем, при котором спеченный магнит объемной формы, имеющий заданные размеры, разрезается на множество тонких кусков, эти тонкие куски затем содержатся размещенными в положении внутри рабочей камеры, а они затем подвергаются вышеописанной вакуумно-паровой обработке, можно, например, осуществить за более короткое время закладку и выемку спеченного магнита в короб и из короба 2. Кроме того, подготовительная работа для осуществления вышеописанной вакуумно-паровой обработки становится легче, а чистовая обработка не требуется. Соответственно, может быть достигнута высокая производительность.

[0042] В неодимовый магнит согласно уровню техники добавляли кобальт (Со), потому что требуются меры по предотвращению коррозии магнита. Однако поскольку согласно настоящему изобретению на внутренней стороне трещин зерен вблизи поверхности спеченного магнита и в зернограничной фазе существует богатая Dy фаза, имеющая намного более высокие коррозионную стойкость и стойкость к атмосферной коррозии по сравнению с Nd, можно получить постоянный магнит, имеющий чрезвычайно высокие коррозионную стойкость и атмосферную коррозионную стойкость, без использования Со. Кроме того, поскольку во время диффундирования Dy, сцепленного с поверхностью спеченного магнита S, в зернограничной фазе спеченного магнита S отсутствует содержащее Со интерметаллическое соединение, атомы металлов Dy и Tb, сцепленных с поверхностью спеченного магнита S, диффундируют еще более эффективно.

[0043] Наконец, после проведения вышеописанной обработки в течение заданного периода времени (например, 1-72 часа), работу нагревательного средства 3 прекращают, в рабочую камеру 20 вводят газ Ar при давлении 10 кПа с помощью средства введения газа (не показано), испарение испаряющегося материала v прекращается, и температура в рабочей камере 20 сразу снижается, например, до 500°С. Без перерыва нагревательное средство 3 сразу включают снова и в рабочей камере устанавливают температуру в интервале 450°С-650°С, и проводят термообработку для снятия напряжений в постоянных магнитах с дополнительным улучшением или восстановлением коэрцитивной силы. Наконец, рабочую камеру 20 быстро охлаждают по существу до комнатной температуры и вынимают короб 2 из вакуумной камеры 12.

[0044] В этом варианте реализации настоящего изобретения был описан пример, в котором в качестве испаряющегося материала v используется Dy. Однако в температурном интервале нагревания (интервал 900°С-1000°С) спеченного магнита S, который может увеличить скорость диффузии, может использоваться Tb, который имеет низкое давление паров. Или же может использоваться сплав Dy и Tb. Было предусмотрено так, что использовали испаряющийся материал v в объемной форме и с небольшой удельной площадью поверхности для того, чтобы снизить количество испарений при определенной температуре. Однако, не ограничиваясь этим, может быть предусмотрено так, что внутри ящика 21 размещают лоток, имеющий углубленную форму в поперечном сечении, для содержания в лотке испаряющегося материала v в гранулированной форме или объемной форме, тем самым снижая удельную площадь поверхности. Кроме того, после помещения испаряющегося материала v в лоток может быть установлена крышка (не показана), имеющая множество отверстий.

[0045] В этом варианте реализации настоящего изобретения был описан пример, в котором спеченный магнит S и испаряющийся материал v располагали в рабочей камере 20. Однако для того чтобы обеспечить возможность нагрева спеченного магнита S и испаряющегося материала v при различных температурах, внутри вакуумной камеры 12 может быть предусмотрена, помимо рабочей камеры 20, испарительная камера (другая рабочая камера, не показана), а также может быть предусмотрено другое нагревательное средство для нагревания испарительной камеры. После испарения испаряющегося материала v внутри испарительной камеры может быть устроено так, что атомы металла в атмосфере паров подаются к спеченному магниту внутри рабочей камеры 20 через соединительный проход, который связывает вместе рабочую камеру 20 и испарительную камеру.

[0046] В данном случае, когда испаряющимся материалом v является Dy, испарительная камера может нагреваться в интервале 700°С-1050°С (при температуре 700°С-1050°С давление насыщенного пара Dy составляет примерно 1·10-4-1·10-1 Па). При температуре ниже 700°С нельзя достигнуть давления пара, при котором испаряющийся материал v может подаваться к поверхности спеченного магнита S так, чтобы Dy мог диффундировать и равномерно проникать в зернограничную фазу. С другой стороны, в том случае, когда испаряющимся материалом v является Tb, испарительная камера может нагреваться в интервале 900°С-1150°С. При температуре ниже 900°С нельзя достигнуть давления пара, при котором Tb-атомы могут подаваться к поверхности спеченного магнита S. С другой стороны, при температуре выше 1150°С Tb диффундирует в зерна, и, таким образом, максимальное энергетическое произведение и остаточная магнитная индукция будут снижаться.

[0047] Для того чтобы удалить грязь, газ или влагу, адсорбированные на поверхности спеченного магнита S, прежде, чем Dy и/или Tb продиффундируют в зернограничную фазу, может быть предусмотрено так, что давление в вакуумной камере 12 снижается до заданного уровня (например, 1·10-5 Па) с помощью вакуумирующего средства 11, а давление в рабочей камере 20 снижается до уровня (например, 5·10-4 Па) по существу наполовину разряда выше, чем давление в рабочей камере 20, с поддержанием затем этих давлений в течение заданного периода времени. В это время путем включения нагревательного средства 3 внутреннее пространство рабочей камеры 20 может быть нагрето, например, до температуры 100°С, с последующим поддержанием ее в течение заданного периода времени.

[0048] С другой стороны, может быть выполнена следующая компоновка, т.е. внутри вакуумной камеры 12 предусмотрено плазмогенерирующее устройство (не показано) известной конструкции для генерирования плазмы Ar или Не, и перед обработкой внутри вакуумной камеры 12 может быть проведена предварительная обработка очисткой поверхности спеченного магнита S плазмой. В том случае, когда спеченный магнит S и испаряющийся материал v размещаются в одной и той же рабочей камере 20, в вакуумной камере 12 может быть расположен известный конвейерный робот, и после того, как очистка завершена, внутри вакуумной камеры 12 может быть установлена крышка 22.

[0049] Кроме того, в этом варианте реализации настоящего изобретения был описан пример, в котором короб 2 образовывали, устанавливая крышку 22 на верхнюю сторону ящика 21. Однако если рабочая камера 20 изолирована от вакуумной камеры 12 и давление в ней может быть снижено наряду со снижением давления в вакуумной камере 12, нет необходимости ограничиваться вышеуказанным примером. Например, после помещения спеченного магнита S в ящик 21 его верхнее отверстие может быть покрыто выполненной из Мо фольгой. С другой стороны, может быть сконструировано так, что рабочая камера 20 может быть герметично закрыта в вакуумной камере 12 с тем, чтобы поддерживаться при заданном давлении независимо от вакуумной камеры 12.

[0050] В этом варианте реализации данного изобретения был описан случай осуществления вакуумно-паровой обработки для того, чтобы достигнуть высокой производительности. Данное изобретение может также применяться в случае, при котором постоянный магнит с высокими магнитными свойствами может быть получен путем обеспечения сцепления Dy и/или Tb с поверхностью спеченного магнита при использовании известного устройства вакуумного напыления или устройства распыления (первая стадия), а затем путем осуществления стадии диффузии для диффундирования сцепленных с поверхностью Dy и/или Tb в зернограничную фазу спеченного магнита при использовании печи для термообработки (вторая стадия).

Пример 1

[0051] В Примере 1 в качестве спеченного магнита S на основе Nd-Fe-B использовали магнит, состав сплава которого был 29Nd-2Dy-1B-3Co-ост.Fe и который был получен так называемым двухсплавным способом. В данном случае в качестве сплава главной фазы получали сплав с составом 29Nd-1B-1,5Co-ост.Fe известным способом ленточного литья с плавлением, и этот сплав главной фазы затем грубо измельчали в Ar, например, до менее 50 меш с получением грубо измельченного порошка. В качестве сплава жидкой фазы получали сплав с составом 25Nd-38Dy-0,7B-34Co-ост.Fe известным способом ленточного литья с плавлением, и этот сплав жидкой фазы затем грубо измельчали в Ar, например, до менее 50 меш с получением грубо измельченного порошка.

[0052] Затем каждый из полученных грубо измельченных порошков главной фазы и жидкой фазы смешивали в соотношении главная фаза: жидкая фаза=95 мас.%:5 мас.%. Смесь затем грубо измельчали способом водородного измельчения и затем тонко измельчали в атмосфере азота способом измельчения в струйной мельнице с получением в результате порошка смеси (исходный молотый порошок). Этим исходным молотым порошком затем заполняли полость пресс-формы известного одноосного типа установки компрессионного формования (прессования), с формованием в результате в магнитном поле исходного молотого порошка в тело заданной формы (стадия формования). Данное формованное тело размещали в известной печи для спекания и спекали при задании температуры обработки 1050°С в течение времени обработки 2 часа (стадия спекания), затем осуществляли отжиг при задании температуры обработки 530°С в течение времени обработки 2 часа, получив в результате вышеописанный спеченный магнит со средним размером зерен 6 мкм. Наконец, после обработки спеченного магнита резанием до размеров 40·20·5 мм его подвергали промывке и отделке поверхности галтовкой.

[0053] Затем при использовании вышеописанного устройства 1 вакуумно-паровой обработки получали постоянный магнит М путем вышеописанной вакуумно-паровой обработки. В данном случае устраивали так, что 60 спеченных магнитов S размещали внутри выполненного из Мо короба 2 на равном расстоянии друг от друга на несущей сетке 21а. Кроме того, в качестве испаряющегося материала использовали Dy объемной формы (примерно 1 мм) чистотой 99,9% и размещали его общее количество 100 г на нижней поверхности рабочей камеры 20. Затем включали вакуумирующее средство для снижения давления в вакуумной камере сразу до 1·10-4 Па (давление внутри рабочей камеры составляло 5·10-3 Па), а также температуру нагревания в рабочей камере 20 с помощью нагревательного средства 3 устанавливали на 950°С. Когда температура в рабочей камере 20 достигла 950°С, осуществляли вышеописанную вакуумно-паровую обработку в данном состоянии в течение 2-12 часов, а затем проводили термообработку для снятия напряжений в постоянном магните. В данном случае температуру термообработки устанавливали на 400°С, а время термообработки устанавливали на 90 минут.

Сравнительный Пример 1

[0054] В Сравнительном Примере 1 в качестве спеченного магнита на основе Nd-Fe-B использовали магнит, состав сплава которого был 29Nd-2Dy-1B-3Co-ост.Fe и который был получен так называемым односплавным способом. Спеченный магнит формовали в тело с формой параллелепипеда 40·20·5 мм. В данном случае исходный материал-сплав получали составлением шихты из Fe, Nd, Dy, B и Со в указанном выше соотношении состава известным способом ленточного литья с плавлением. Исходный материал-сплав затем грубо измельчали в Ar, например, до менее 50 меш с получением грубо измельченного порошка. Полученный грубо измельченный порошок сразу грубо измельчали на стадии водородного измельчения и затем тонко измельчали в атмосфере азота на стадии тонкого измельчения в струйной мельнице с получением в результате порошка исходного материала (исходный молотый порошок). Этим исходным молотым порошком затем заполняли полость пресс-формы известного одноосного типа установки компрессионного формования (прессования) с формованием в результате в магнитном поле исходного молотого порошка в тело заданной формы (стадия формования). Данное формованное тело размещали в известной печи для спекания и спекали при задании температуры обработки 1050°C в течение времени обработки 2 часа (стадия спекания), затем осуществляли процесс старения при задании температуры обработки 530°C в течение времени обработки 2 часа, получив в результате вышеописанный спеченный магнит со средним размером зерен 6 мкм. Наконец, после обработки спеченного магнита резанием до размеров 40·20·5 мм его подвергали промывке и отделке поверхности галтовкой.

[0055] Затем при использовании вышеописанного устройства 1 вакуумно-паровой обработки получали постоянный магнит М путем вышеописанной вакуумно-паровой обработки. В данном случае вакуумно-паровую обработку осуществляли в таких же условиях, как и в Примере 1.

[0056] На фиг. 5 представлена таблица, показывающая средние значения магнитных свойств (измеренных при использовании самописца кривой намагничивания ВН) в момент после получения постоянного магнита в указанных выше условиях, вместе со средними значениями магнитных свойств до вакуумно-паровой обработки. В соответствии с указанной таблицей в Сравнительном Примере 1 при осуществлении вакуумно-паровой обработки коэрцитивная сила улучшалась, и чем больше становится время обработки, тем больше становится коэрцитивная сила. Когда вакуумно-паровая обработка осуществлялась в течение периода времени 12 часов, коэрцитивная сила составляла 23,1 кЭ. С другой стороны, в Примере 1 коэрцитивную силу в 25,3 кЭ получали за половину того времени (6 часов), что в Сравнительном Примере 1. Таким образом, можно видеть, что время вакуумно-паровой обработки (т.е. время диффузии) может быть сокращено, а производительность может быть улучшена.

Пример 2

[0057] В Примере 2 при использовании спеченного магнита S на основе Nd-Fe-B, который был получен аналогичным образом, как и в Примере 1, вакуумно-паровую обработку осуществляли аналогичным образом, как и в Примере 1, с получением в результате постоянного магнита М. В данном случае устраивали так, что 60 спеченных магнитов S размещали внутри выполненного из Мо короба 2 на равном расстоянии друг от друга на несущей сетке 21а. Кроме того, в качестве испаряющегося материала использовали Tb объемной формы (примерно 1 мм) чистотой 99,9% и его общее количество 1000 г размещали на нижней поверхности рабочей камеры 20. Затем включали вакуумирующее средство для снижения давления в вакуумной камере сразу до 1·10-4 Па (давление внутри рабочей камеры составляло 5·10-3 Па), а также температуру нагревания в рабочей камере 20 с помощью нагревательного средства 3 устанавливали на 1000°С. Когда температура в рабочей камере 20 достигла 1000°С, осуществляли вышеуказанную вакуумно-паровую обработку в данном состоянии в течение 2-8 часов, а затем проводили термообработку для снятия напряжений в постоянном магните. В данном случае температуру термообработки устанавливали на 400°С, а время термообработки устанавливали на 90 минут.

Сравнительный Пример 2

[0058] В Сравнительном Примере 2 использовали спеченный магнит на основе Nd-Fe-B, который был получен аналогичным образом, как и в Сравнительном Примере 1. При использовании вышеописанного устройства 1 вакуумно-паровой обработки получали постоянный магнит М путем вышеописанной вакуумно-паровой обработки. В данном случае вакуумно-паровую обработку осуществляли в таких же условиях, как и в Примере 2.

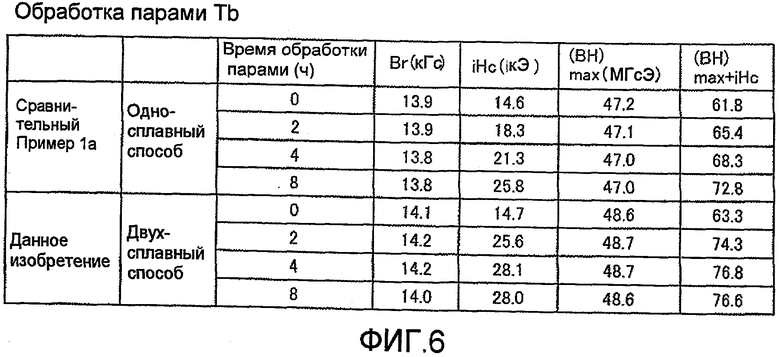

[0059] На фиг. 6 представлена таблица, показывающая средние значения магнитных свойств (измененных при использовании самописца кривой намагничивания ВН) в момент после получения постоянного магнита в указанных выше условиях, вместе со средними значениями магнитных свойств до вакуумно-паровой обработки. В соответствии с указанной таблицей в Сравнительном Примере 2 при осуществлении вакуумно-паровой обработки коэрцитивная сила улучшалась, и чем больше становится время обработки, тем больше становится коэрцитивная сила. Когда вакуумно-паровая обработка осуществлялась в течение периода времени 8 часов, коэрцитивная сила составляла 25,8 кЭ. С другой стороны, в Примере 2 коэрцитивную силу в 25,6 кЭ получали за одну четвертую от периода времени Сравнительного Примера 2. Таким образом, можно видеть, что время вакуумно-паровой обработки (т.е. время диффузии) может быть сокращено, а производительность может быть улучшена. Кроме того, можно видеть, что, когда время обработки превышает 4 часа, может быть получен постоянный магнит М с высокими магнитными свойствами, имеющий коэрцитивную силу, превышающую 28 кЭ.

[0060] Краткое описание чертежей

Фиг. 1 представляет собой схематический пояснительный вид в поперечном сечении постоянного магнита, изготовленного согласно данному изобретению.

Фиг. 2 представляет собой схематичный вид устройства вакуумно-паровой обработки для осуществления обработки по данному изобретению.

Фиг. 3 представляет собой схематический пояснительный вид в поперечном сечении постоянного магнита, изготовленного согласно уровню техники.

Фиг. 4(а) представляет собой пояснительный вид, показывающий вызванное обработкой резанием ухудшение поверхности спеченного магнита, а фиг. 4(b) - пояснительный вид, показывающий состояние поверхности постоянного магнита, изготовленного согласно данному изобретению.

Фиг. 5 представляет собой таблицу, показывающую магнитные свойства постоянного магнита, изготовленного в соответствии с Примером 1; и

Фиг. 6 представляет собой таблицу, показывающую магнитные свойства постоянного магнита, изготовленного в соответствии с Примером 2.

[0061] Описание ссылочных номеров и обозначений

1 - устройство вакуумно-паровой обработки

12 - вакуумная камера

20 - рабочая камера

2 - короб

21 - ящик

22 - крышка

3 - нагревательное средство

S - спеченный магнит

М - постоянный магнит

v - испаряющийся материал

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2427051C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2458423C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2454298C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2453942C2 |

| ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2445404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННОГО МАГНИТА И ПОСТОЯННЫЙ МАГНИТ | 2008 |

|

RU2490745C2 |

| СПЕЧЕННЫЙ МАГНИТ R-FE-B И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2704989C2 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЯ, ПОСТОЯННЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2401881C2 |

| РЕДКОЗЕМЕЛЬНЫЙ МАГНИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2671006C1 |

| УСТРОЙСТВО ВАКУУМНОЙ ОБРАБОТКИ | 2010 |

|

RU2447189C2 |

Раскрыт способ изготовления постоянного магнита, имеющего чрезвычайно высокую коэрцитивную силу и высокие магнитные характеристики, с высокой производительностью. В частности, осуществляют: первую стадию обеспечения сцепления по меньшей мере одного из Dy и Tb с по меньшей мере частью поверхности спеченного магнита на основе железа-бора-редкоземельного элемента; и вторую стадию диффундирования по меньшей мере одного из Dy и Tb, сцепляющихся с поверхностью спеченного магнита, в кристаллическую зернограничную фазу спеченного магнита путем проведения термообработки при определенной температуре. В качестве спеченного магнита используется магнит, полученный смешением порошка сплава главной фазы, состоящей главным образом из R2T14B-фазы, где R представляет собой по меньшей мере один редкоземельный элемент, главным образом состоящий из Nd, и где Т представляет собой переходный металл, главным образом состоящий из Fe и порошка сплава жидкой фазы, имеющей более высокое содержание R, чем R2T14B-фаза, и состоящей главным образом из богатой R фазы, в заданном соотношении смешения, прессованием полученного таким образом смешанного порошка в магнитном поле, а затем спеканием прессованного тела в вакууме или в атмосфере инертного газа. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Способ изготовления постоянного магнита, содержащий: первую стадию обеспечения сцепления по меньшей мере одного из Dy и Tb с по меньшей мере частью поверхности спеченного магнита на основе железа-бора-редкоземельного элемента; и вторую стадию диффундирования, с помощью термообработки при заданной температуре, по меньшей мере одного из Dy и Tb, сцепленных с поверхностью спеченного магнита, в зернограничную фазу спеченного магнита, причем этот спеченный магнит изготовлен смешением каждого порошка сплава главной фазы (состоящей главным образом из R2T14B-фазы, где R представляет собой по меньшей мере один редкоземельный элемент, главным образом включающий Nd, и где Т представляет собой переходный металл, главным образом включающий Fe) и сплава жидкой фазы (имеющей более высокое содержание R, чем R2T14B-фаза, и состоящей главным образом из богатой R фазы) в заданном соотношении смешения; прессованием в магнитном поле полученного таким образом смешанного порошка; и спеканием прессованного тела в одной из вакуумной атмосферы и атмосферы инертного газа.

2. Способ изготовления постоянного магнита по п.1, в котором спеченный магнит размещают в рабочей камере и нагревают; испаряющийся материал, содержащий по меньшей мере один из Dy и Tb и размещенный в одной из той же самой и другой рабочей камеры, нагревают и вызывают его испарение; этот испаренный испаряющийся материал вынуждают сцепляться, регулируя подаваемое количество, с поверхностью спеченного магнита; атомы металла по меньшей мере одного из Dy и Tb сцепленного испаряющегося материала диффундируют в зернограничную фазу спеченного магнита прежде, чем на поверхности спеченного магнита образуется тонкая пленка из испаряющегося материала; и осуществляют первую стадию и вторую стадию.

3. Способ изготовления постоянного магнита по п.2, в котором спеченный магнит и испаряющийся материал размещают на расстоянии друг от друга.

4. Способ изготовления постоянного магнита по п.2 или 3, в котором удельную площадь поверхности размещаемого в рабочей камере испаряющегося материала варьируют для увеличения или уменьшения количества испарений при постоянной температуре, тем самым регулируя подаваемое количество.

5. Способ изготовления постоянного магнита по п.2, в котором, перед нагреванием рабочей камеры с размещенным в ней спеченным магнитом, давление в рабочей камере снижают до заданного уровня и выдерживают на этом уровне.

6. Способ изготовления постоянного магнита по п.5, в котором, после снижения давления в рабочей камере, рабочую камеру нагревают до заданной температуры и выдерживают при этой температуре.

7. Способ изготовления постоянного магнита п.2, в котором, перед нагреванием рабочей камеры с размещенным в ней спеченным магнитом, осуществляют очистку плазмой поверхности спеченного магнита.

8. Способ изготовления постоянного магнита по п.2, в котором после того, как по меньшей мере один из Dy и Tb продиффундировал в зернограничную фазу спеченного магнита, проводят термообработку для снятия напряжений в постоянном магните при температуре, которая является более низкой, чем упомянутая температура.

9. Способ изготовления постоянного магнита по п.2, в котором, после диффундирования атомов металла в зернограничную фазу спеченного магнита, постоянный магнит разрезают до заданной толщины в направлении, перпендикулярном направлению магнитной ориентации.

10. Постоянный магнит, полученный при использовании спеченного магнита, изготовленного смешением каждого порошка сплава главной фазы (состоящей главным образом из R2T14B-фазы, где R представляет собой по меньшей мере один редкоземельный элемент, главным образом включающий Nd, и где Т представляет собой переходный металл, главным образом включающий Fe) и сплава жидкой фазы (имеющей более высокое содержание R, чем R2T14B-фаза, и состоящей главным образом из богатой R фазы) в заданном соотношении смешения; прессованием в магнитном поле полученного таким образом смешанного порошка; и спеканием прессованного тела в одной из вакуумной атмосферы и атмосферы инертного газа, при этом спеченный магнит размещают в рабочей камере и нагревают; испаряющийся материал, содержащий по меньшей мере один из Dy и Тb и размещенный в одной из той же самой и другой рабочей камеры, нагревают и вызывают его испарение; этот испаренный испаряющийся материал вынуждают сцепляться, регулируя подаваемое количество, с поверхностью спеченного магнита; и атомы металла по меньшей мере одного из Dy и Tb сцепленного испаряющегося материала диффундируют в зернограничную фазу спеченного магнита прежде, чем на поверхности спеченного магнита образуется тонкая пленка из испаряющегося материала.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАКЕТОВ СЕРДЕЧНИКОВ И ПОЛУЧАЕМЫХ ИЗ НИХ ЭЛЕКТРОМАГНИТНЫХ МОДУЛЕЙ | 1997 |

|

RU2174733C2 |

| US 20060213583 А1, 28.09.2006 | |||

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1997 |

|

RU2118007C1 |

| МАГНИТНЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136068C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| JP 2005175138 A, 30.06.2005 | |||

| JP 2006303433 A, 02.11.2006. | |||

Авторы

Даты

2011-07-10—Публикация

2007-12-19—Подача