(54) СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ МЕТАЛЛИЧЕСКОЙ БАЛКИ

1

Изобретение относится к строительству и может быть использовано при сооружении промышленных и сельскохозяйственных зданий.

Известен способ предварительного напряжения металлической балки, заключающийся в присоединении к нижнему поясу балки стальных канатов и их натяжений 1.

Однако этот способ характеризуется сложностью выполнения предварительного напряжения, а применяемые для создания предварительного напряжения высокопрочные материалы и анкерные крепления увеличивают металлоемкость.

Наиболее близким техническим решением к предлагаемому является способ предварительного напряжения металлической балки, включающий создание прогиба балки, обратного эксплуатационному. Упругое деформирование стенки производят вдоль оси, смещенной относительно центральной оси балки в сторону пояса, работающего на сжатие 2.

Недостатком указанного способа является сложность изготовления, что связано с необходимостью использования специального стенда с применением мощных домкратов.

Цель изобретения - упрощение способа предварительного напряжения для балок с содержанием углерода 0,25-04/о.

Поставленная цель достигается тем, что в способе предварительного напряжения металлической балки, включающем создание прогиба балки, обратного эксплуатационному, в нижней части балки образуют зону с повыщенным значением предела текучести путем локального нагрева до 900- 950°С с последующим интенсивным охлаждением.

С целью создания условий безопасной

работы балок, выполненных в виде плас15 тины, или тавра, величину зоны нагрева

принимают равной 1/20-1/зЪ высоты балки.

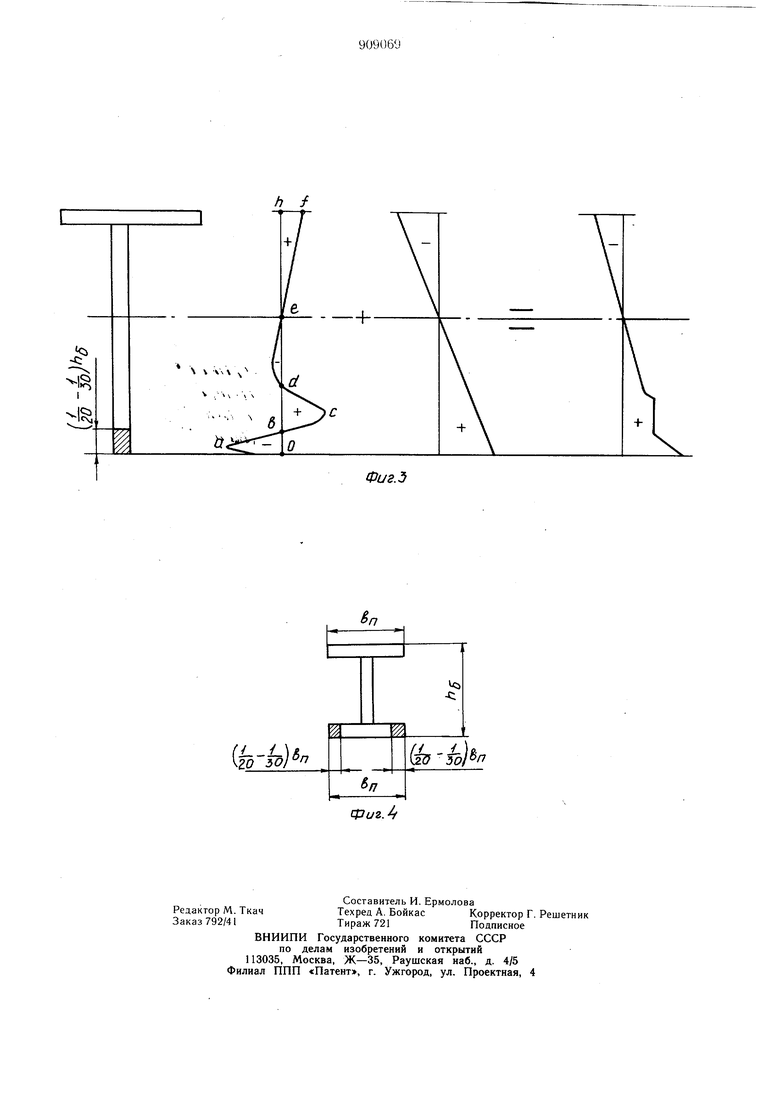

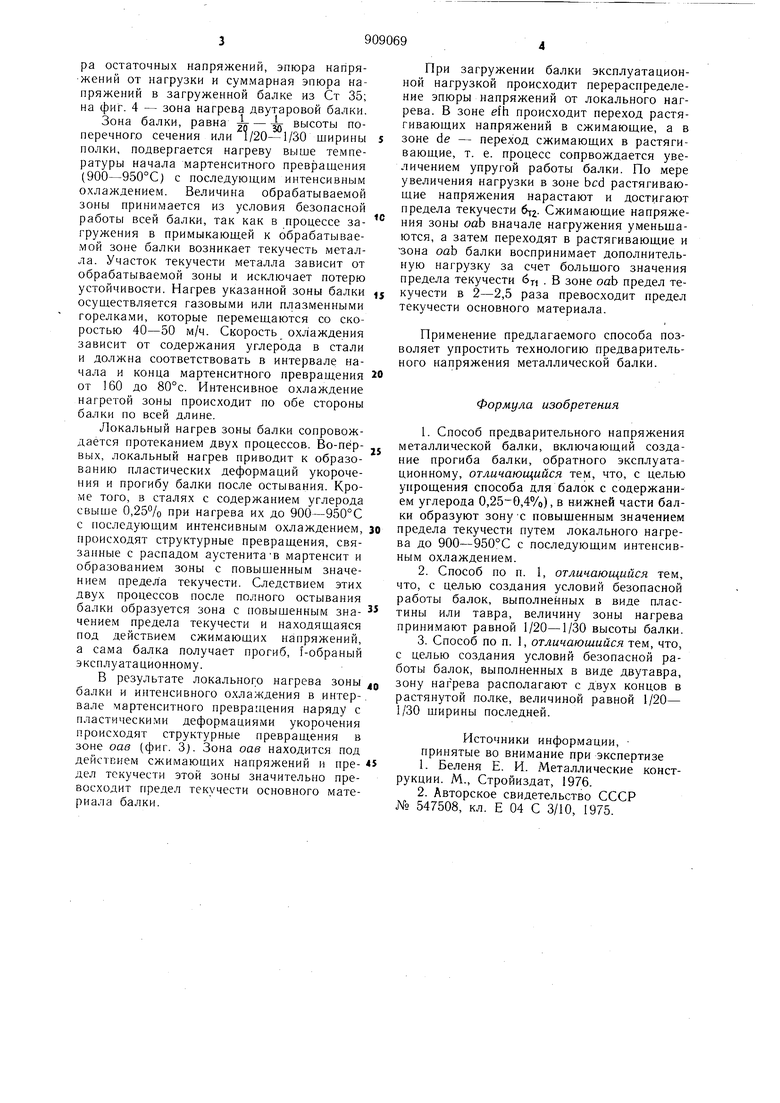

С целью создания условий безопасной работы балок, выполненных в виде двутавра, зону нагрева располагают с двух концов 2Q в растянутой полке, величиной равной 1/20- 1/30 ширины последней.

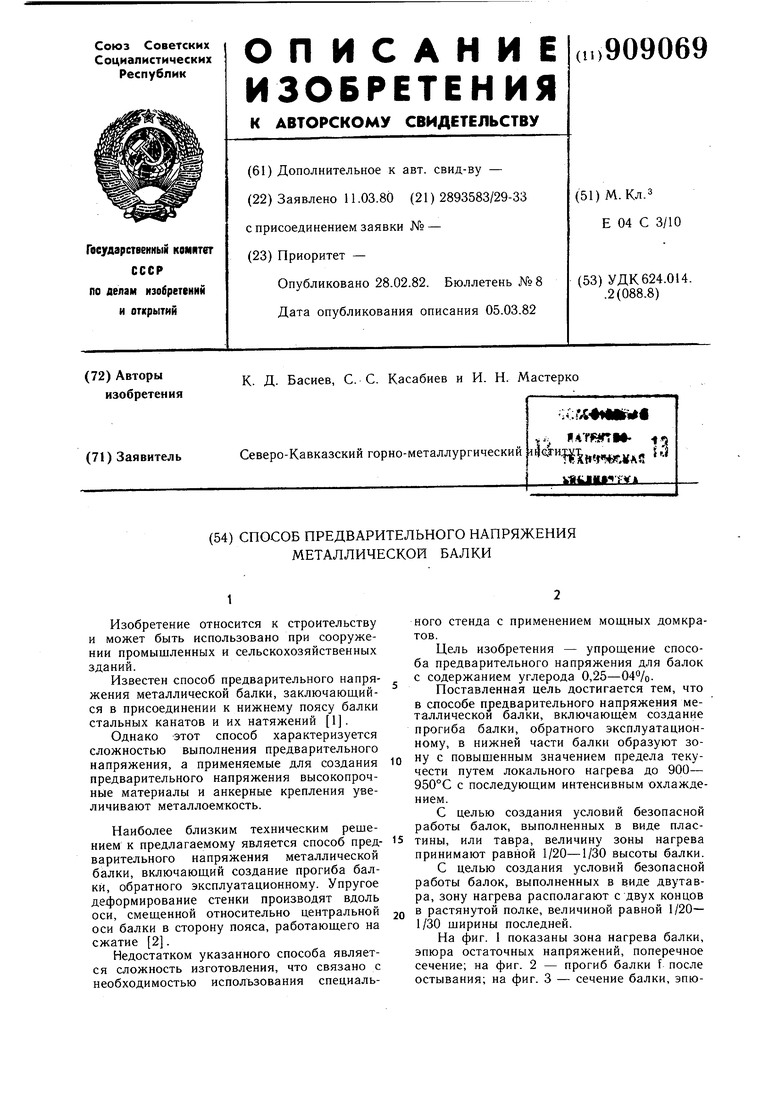

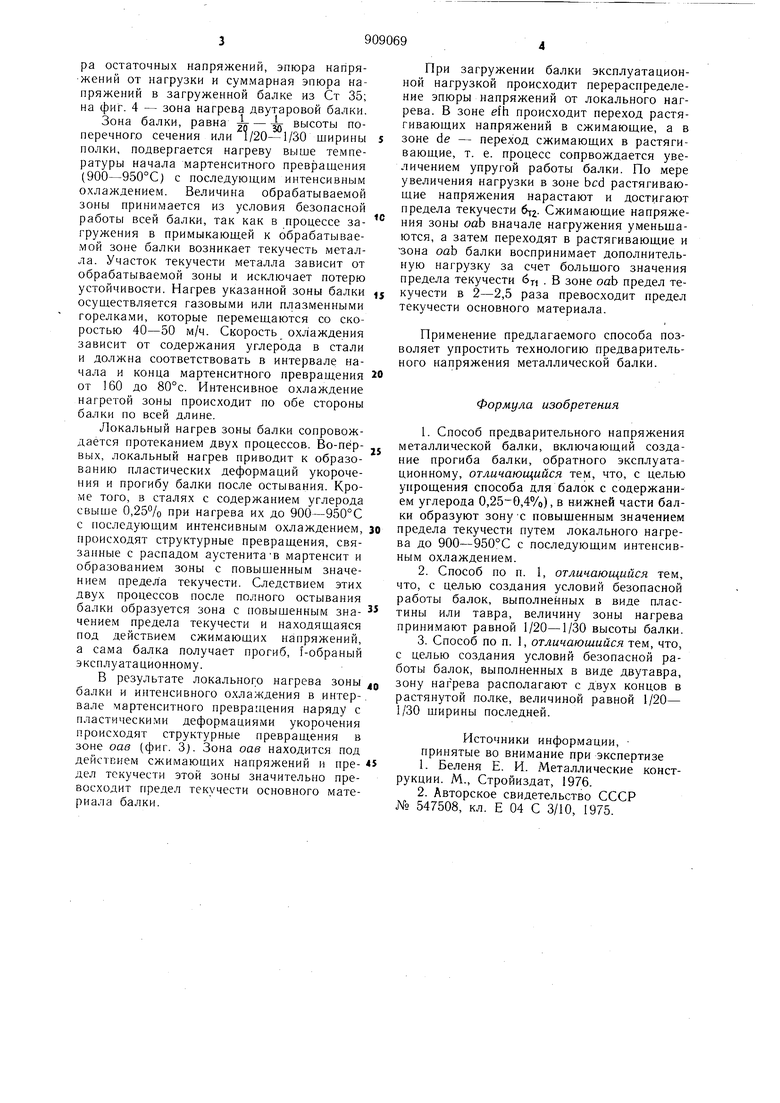

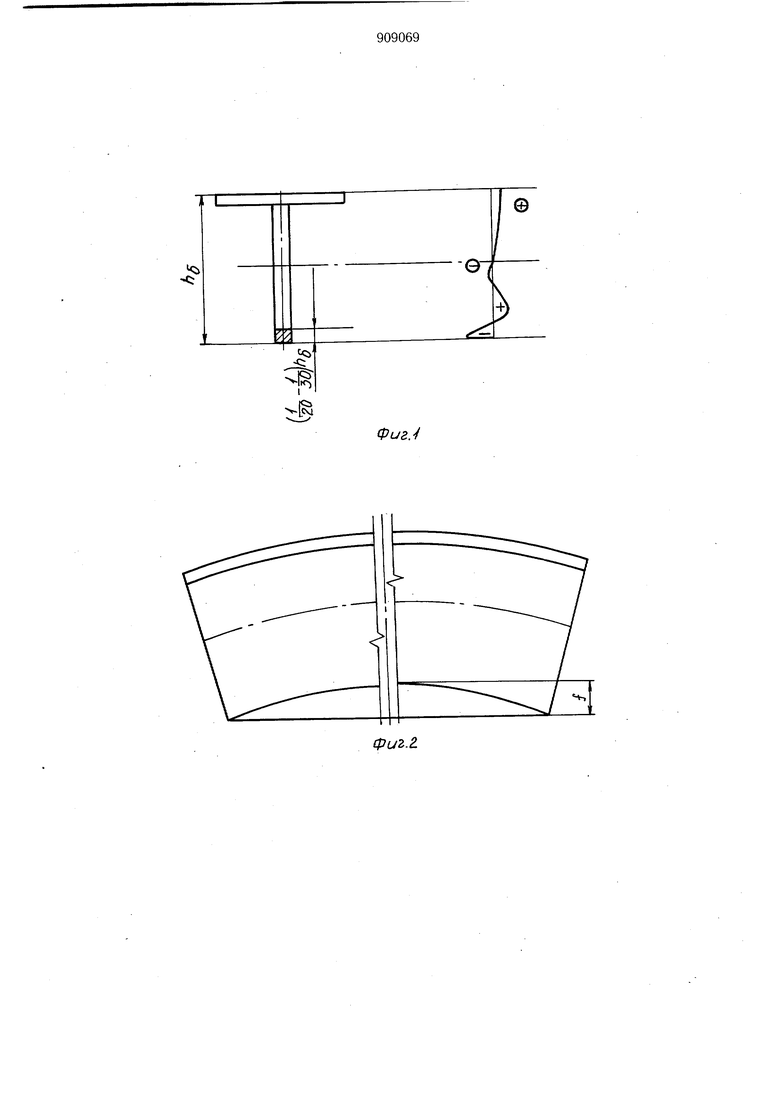

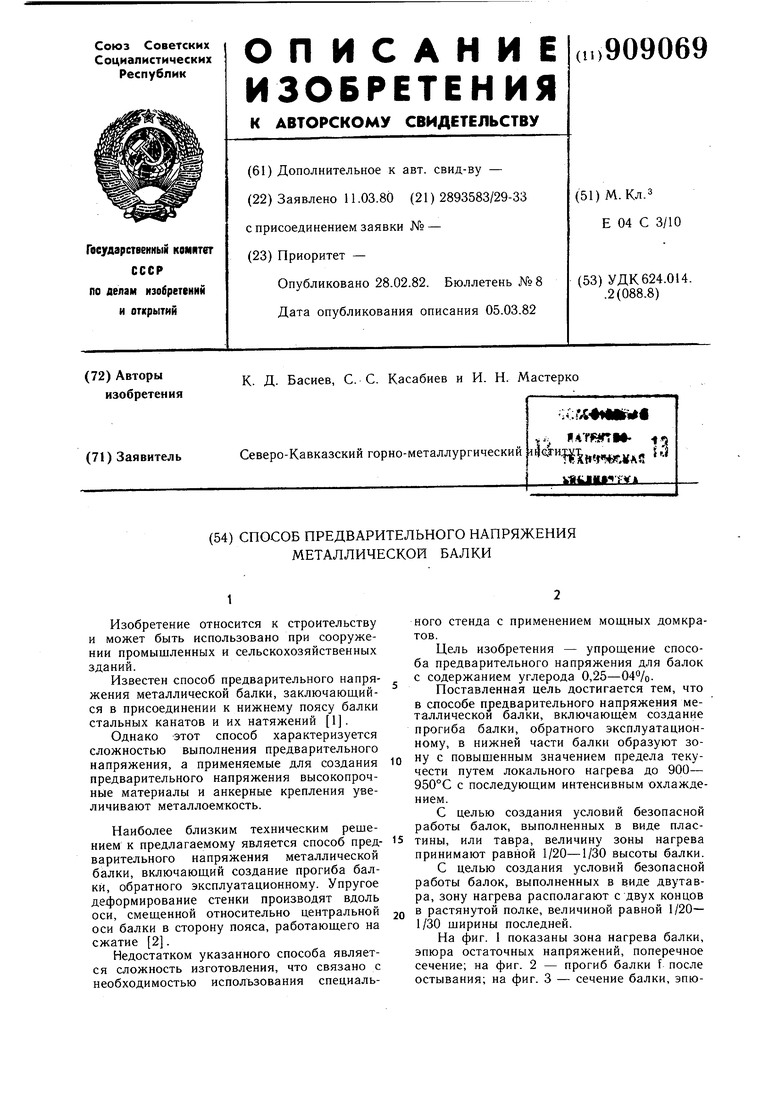

На фиг. 1 показаны зона нагрева балки, эпюра остаточных напряжений, поперечное сечение; на фиг. 2 - прогиб балки f после остывания; на фиг. 3 - сечение балки, эпюpa остаточных напряжений, эпюра напряжений от нагрузки и суммарная эпюра напряжений в загруженной балке из Ст 35; на фиг. 4 - зона нагрева двутаровой балки.

Зона балки, равна i- - - высоты поперечного сечения или I/20-1/30 ширины полки, подвергается нагреву выше температуры начала мартенситного превращения (900-950°С) с последующим интенсивным охлаждением. Величина обрабатываемой зоны принимается из условия безопасной работы всей балки, так как в процессе загружения в примыкающей к обрабатывае.мой зоне балки возникает текучесть металла. Участок текучести металла зависит от обрабатываемой зоны и исключает потерю устойчивости. Нагрев указанной зоны балки осуществляется газовыми или плазменными горелками, которые перемещаются со скоростью 40-50 м/ч. Скорость охлаждения зависит от содержания углерода в стали и должна соответствовать в интервале начала и конца мартенситного превращения от 160 до 80°с. Интенсивное охлаждение нагретой зоны происходит по обе стороны балки по всей длине.

Локальный нагрев зоны балки сопровождается протеканием двух процессов. Во-первых, локальный нагрев приводит к образованию пластических деформаций укорочения и прогибу балки после остывания. Кроме того, Б сталях с содержанием углерода свыше 0,25% при нагрева их до 900-950°С с последующим интенсивным охлаждением, происходят структурные превращения, связанные с распадом аустенитав мартенсит и образованием зоны с повышенным значением предела текучести. Следствием этих двух процессов после полного остывания балки образуется зона с повыщенным значением предела текучести и находящаяся под действием сжимающих напряжений, а сама балка получает прогиб, f-обраный эксплуатационному.

В результате локального нагрева зоны балки и интенсивного охлаждения в интервале мартенситного превращения наряду с пластическими деформациями укорочения происходят структурные превращения в зоне оав (фиг. 3). Зона оав находится под действием сжимающих напряжений и предел текучести этой зоны значительно превосходит предел текучести основного материала балки.

При загружении балки эксплуатационной нагрузкой происходит перераспределение эпюры напряжений от локального нагрева. В зоне efh происходит переход растягивающих напряжений в сжимающие, а в зоне de - переход сжимающих в растягивающие, т. е. процесс сопрвождается увеличением упругой работы балки. По мере увеличения нагрузки в зоне bed растягивающие напряжения нарастают и достигают предела текучести бтг- Сжимающие напряжения зоны оаЬ вначале нагружения уменьщаются, а затем переходят в растягивающие и зона оаЬ балки воспринимает дополнительную нагрузку за счет большого значения предела текучести б . В зоне оаЬ предел текучести в 2-2,5 раза превосходит предел текучести основного материала.

Применение предлагаемого способа позволяет упростить технологию предварительного напряжения металлической балки.

Формула изобретения

1.Способ предварительного напряжения металлической балки, включающий создание прогиба балки, обратного эксплуатационному, отличающийся тем, что, с целью упрощения способа для балок с содержанием углерода 0,25-0,4%), в нижней части балки образуют зонуС повышенным значением предела текучести путем локального нагрева до 900-950°С с последующим интенсивным охлаждением.

2.Способ по п. 1, отличающийся тем, что, с целью создания условий безопасной работы балок, выполненных в виде пластины или тавра, величину зоны нагрева принимают равной 1/20-1/30 высоты балки.

3.Способ по п. 1, отличаюшийся тем, что, с целью создания условий безопасной работы балок, выполненных в виде двутавра, зону нагрева располагают с двух концов в растянутой полке, величиной равной 1/20- 1/30 ширины последней.

Источники информации, принятые во внимание при экспертизе

1.Беленя Е. И. Металлические конструкции. М., Стройиздат, 1976.

2.Авторское свидетельство СССР № 547508, кл. Е 04 С 3/10, 1975.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| Способ изготовления продольных балок рамы грузовой железнодорожной платформы | 2019 |

|

RU2714984C1 |

| УПРОЧНЁННАЯ ПОД ПРЕССОМ ДЕТАЛЬ С ВЫСОКОЙ СТОЙКОСТЬЮ К ЗАМЕДЛЕННОМУ РАЗРУШЕНИЮ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2773459C1 |

| Способ прокатки широкополочных двутавровых балок | 1985 |

|

SU1304943A1 |

| СПОСОБ УПРОЧНЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2263716C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ОБРАБОТКИ ОТРЕЗКА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ОПОРНАЯ БАЛКА СКРЕБКА ОЧИСТИТЕЛЯ ВЕТРОВОГО СТЕКЛА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 1998 |

|

RU2218217C2 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

(гд)

Ш

Фиг.

Авторы

Даты

1982-02-28—Публикация

1980-03-11—Подача