Изобретение относится к промышленности строительных материалов, в частности к термоопалубкам для изготовления монолитного железобетона.

Известны различные виды опалубки для изготовления монолитного железобетона (1).

Наиболее близкой по технической сущности к предлагаемой термоопалубке является термоопалубка для изготовления монолитного железобетона, состоящая из термощитов с нагревателями различной конструкции (2).

Однако конструкция данной термоопалубки не позволяет изготовить наиболее перспективный предварительно напряженный монолитный железобетон и для целей тепловой обработки бетона достаточно трудоемка.

Целью изобретения является упрощение конструкции термоопалубки и расширение ее технологических возможностей.

Указанная цель достигается тем, что в известной термоопалубке, состоящей из термощитов с нагревателями различной конструкции, термощиты выполнены в виде термоотсеков для хладагента, содержащих внутри средние части полых силовых элементов для теплоносителя, опорные части которых соединены с первыми через силовые бортовые элементы, имеющие упоры с пазами для напрягаемой арматуры, причем для направленности напрягаемой арматуры силовые бортовые элементы снабжены вкладышами и установленными шарнирами.

Сопоставительный анализ с прототипом термоопалубки позволяет сделать вывод, что заявляемая термоопалубка для изготовления предварительно напряженного монолитного железобетона отличается тем, что термощиты выполнены в виде термоотсеков для хладагента, содержащих внутри средние части полых силовых элементов для теплоносителя, опорные части которых соединены с первыми через силовые бортовые элементы, имеющие упоры с пазами для напрягаемой арматуры, причем для направленности напрягаемой арматуры силовые бортовые элементы снабжены вкладышами и установленными шарнирами.

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Сравнение заявляемого решения с другими техническими решениями показывает, что известны различные конструкции термоопалубок, однако в предлагаемой термообпалубке за счет линейного температурного удлинения силовых элементов при непрерывной подаче в них высокотемпературного теплоносителя происходит механическое натяжение рабочей арматуры (3), и термоопалубка приобретает свойства оборудования для натяжения арматуры.

Термоотсек данной термоопалубки при циркуляции в нем хладагента (перегретого воздуха - газа) служит для целей тепловой обработки бетона и одновременно является опорой для расположенных внутри него силовых элементов, т.е. несет функции опорного устройства.

Кроме того, силовые бортовые элементы, являясь опалубкой монолитного железобетона, имеют свойства силовых упоров для предварительно напряженной арматуры. Таким образом, заявляемое решение соответствует критерию "существенные отличия".

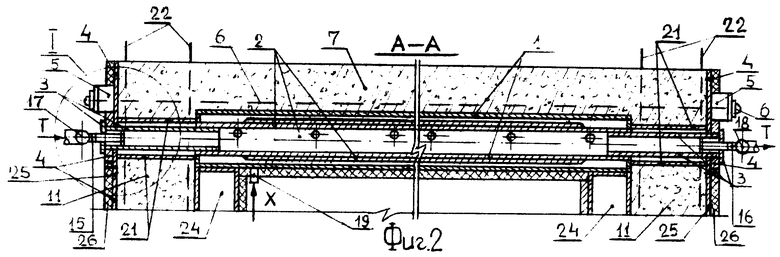

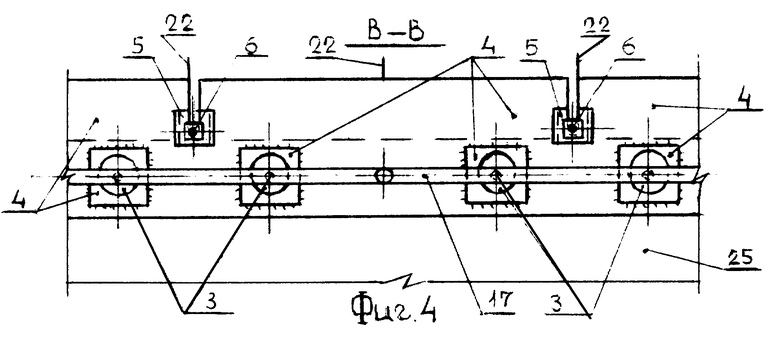

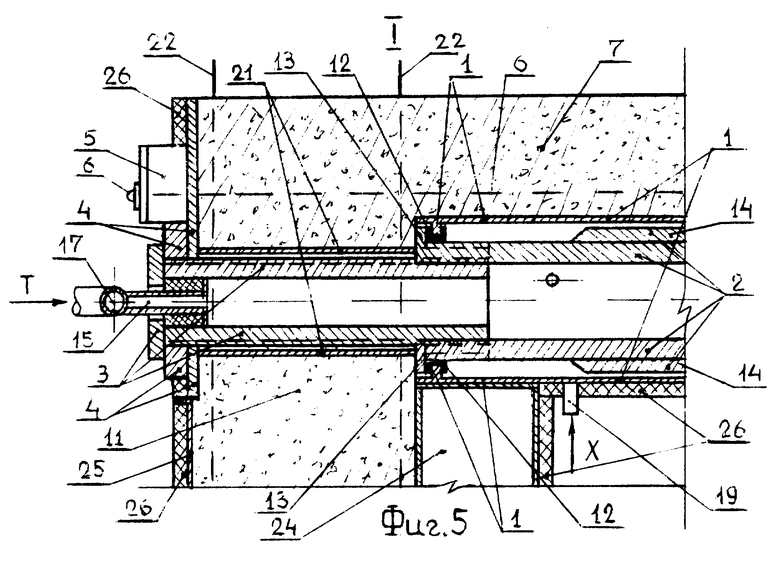

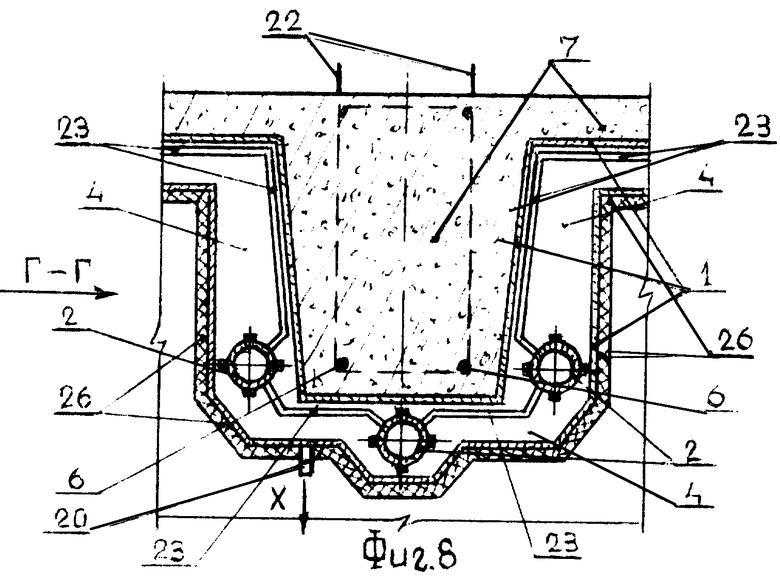

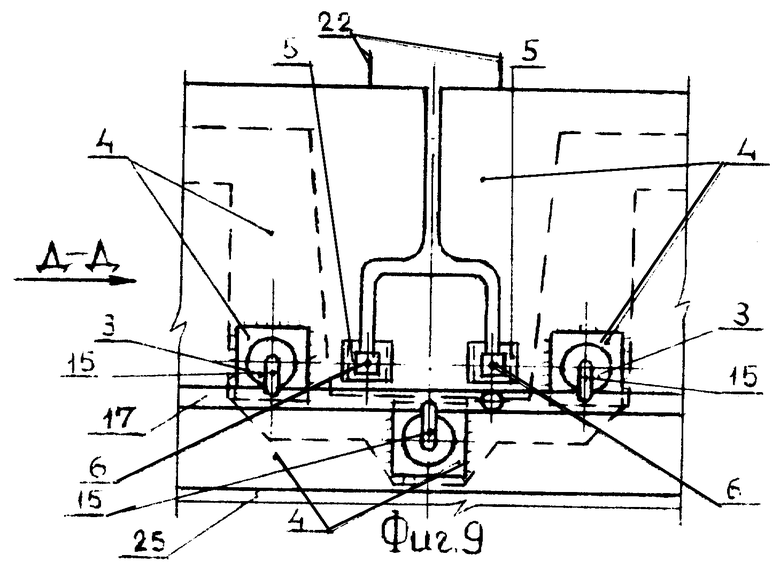

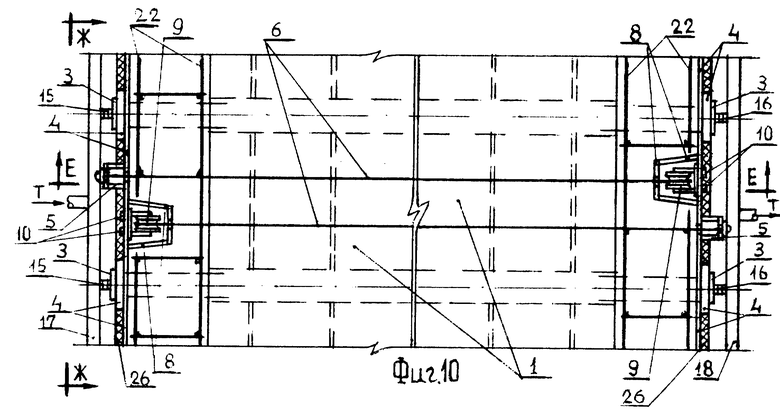

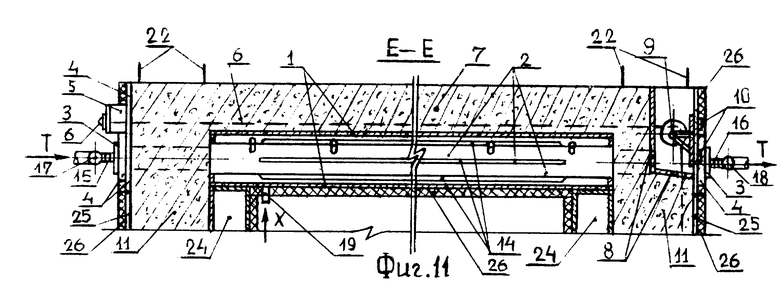

На фиг. 1 - фиг. 12 показана схематично конструкция предлагаемой термоопалубки, причем на фиг. 1, фиг. 7, фиг. 10 она приведена без бетона.

Термоопалубка предусмотрена для трех случаев изготовления предварительно напряженного монолитного железобетона: для гладких перекрытий (см. фиг. 1 - фиг 6); для ребристых перекрытий (см. фиг. 7 - фиг. 9); для объемных элементов (см. фиг. 10 - фиг. 12).

Причем для гладких и ребристых монолитных перекрытий используют высокопрочную стержневую и проволочную арматуру, а для объемных элементов - только высокопрочную проволочную арматуру.

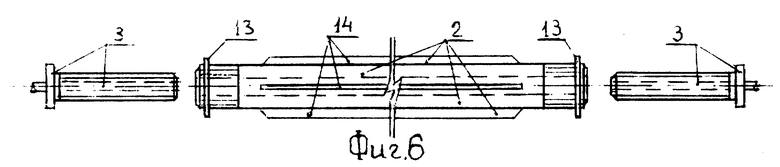

Термоопалубка состоит из термоотсеков 1 для хладагента - X, внутри которых расположены средние части полых силовых элементов 2 для теплоносителя - Т. Опорные части 3 силовых элементов 2 расположены за пределами термоотсека 1. Силовые элементы 2 и 3 соединены между собой через силовые бортовые элементы 4, снабженные упорами с пазами 5 напрягаемой арматуры 6 железобетонного перекрытия 7. Использовано, например, резьбовое соединение элементов 2 и 3, 3 и 4 (см. фиг. 5).

Силовые элементы 2 и 3 выполнены из жаропрочной стали, сечение которых может быть разнообразным, принято, например, круглое сечение. Силовые бортовые элементы 4 изготовлены из высокопрочной стали.

Для изготовления предварительно напряженных объемных элементов бортовые элементы 4 имеют вкладыши 8 и установленные шарниры 9 для направленности напрягаемой арматуры 6. Следует отметить, что расположение шарниров 9 относительно бортовых элементов 4 может быть самым разнообразным как внутри их, так и снаружи, а вместо упоров 5 также могут быть шарниры и т.д.

При этом для подтягивания напрягаемой арматуры 6 шарниры 9 имеют регулировочные болты 10 (см. фиг. 10 - фиг. 12).

Силовые опорные элементы 3, находясь за пределами термоотсека 1, проходят через сечения наружных и внутренних стен 11.

Для герметизации термоотсека 1 и одновременного свободного температурного удлинения силовых элементов 2 в местах их прохождения через боковые стенки 1 предусмотрены уплотнительные прокладки 12 (см. фиг. 5), изготовленные, например, из паранита, к которым плотно прижимают гайки 13 силовых элементов 2.

На фиг. 6 представлены в разъеме элементы 2 и 3, устойчивость которых обеспечивается ребрами жесткости 14.

Для подачи теплоносителя - Т в силовые элементы 2 и 3 последние снабжены входными 15 и выходными 16 патрубками, присоединенными разъемами соответственно к входным 17 и выходным 18 коллекторам.

Хладагент - X подается в термоотсек 1 через входные 19 и выходные 20 патрубки.

Тепловая герметизация силовых элементов 3 от бетона обеспечивается установкой их в термостойкие, например асбесто-цементные трубки-распорки 21 длиной, равной толщине стены, которые одновременно служат и для целей ограничения толщины стены.

Напрягаемая арматура 6 соединена вязкой к арматурным каркасам и выпускам 22 наружных и внутренних стен 11.

Для равномерной передачи тепла верхней стенке термоотсека 1 от силовых элементов 2 к последним присоединены распределительные трубки 23 (см. фиг. 3, фиг. 8, фиг. 11). На фиг. 2, фиг. 5, фиг. 11 представлены термоотсеки 24 стен 11, их наружные утепленные щиты 25, а также теплоизоляция 26 открытых участков термоопалубки.

На представленных фигурах не показана система тепловой обработки бетона стен 11, где аналогично перекрытию 7 можно также использовать тот же теплоноситель - Т и хладагент - Х. В данном случае вместо силовых элементов 2 в термоотсеках 24 стен 11 следует применять трубчатые элементы (змеевики) для теплоносителя, равномерно распределенные по площади стен. Тепловую обработку бетона вести также подачей и циркуляцией хладагента - X в теплоотсеки 24 стен 11.

При этом следует отметить, что термоотсеки перекрытия и стен 1 и 24 могут быть как раздельными (разборными), так и едиными, объединенными одной трубопроводной системой и одним термоотсеком (случай объемно-переставной опалубки).

На фиг. 3, фиг. 8 также не показан на выходных патрубках 20 хладагента - X редуктор, с помощью которого регулируется скорость выхода хладагента и тем самым выдерживается режим тепловой обработки бетона.

Для случая изготовления гладких и ребристых преднапряженных монолитных перекрытий (см. фиг. 1 - фиг. 9) предлагаемая термоопалубка работает следующим образом.

Рассматривается момент, когда стены 11 изготовлены, причем бетонирование стен следует вести до горизонтального уровня низа бортового элемента 4, а их арматурные выпуска 22 должны продолжаться выше отметки верха перекрытия 7 и обязательно проходить в местах расположения напрягаемой арматуры 6.

Устанавливают в проектное положение полностью собранный термоотсек 1 перекрытия 7. Затем ставят с наружных сторон силовые бортовые элементы 4 с одновременной установкой в местах прохождения силовых элементов 3 трубок-распорок 21. Далее силовые элементы 3 одновременно плотно завинчивают как в бортовой элемент 4, так и в силовой элемент 2 (см. фиг. 5). В данном случае следует использовать силовую трапециевидную резьбу. Смазывают внутреннюю поверхность термоопалубки, а трубки-распорки 21 обматывают просмоленной бумагой с целью дальнейшего съема после бетонирования.

В силовые упоры 5 плотно надевают арматуру 6 с анкерами на концах и включением системы циркуляции нагретого теплоносителя - Т начинают ее натяжение. Для этого через входной коллектор 17 и входные патрубки 15 непрерывно подают теплоноситель с температурой нагрева ТoC = 250 - 300oC и за счет линейного температурного удлинения силовых элементов 2 и 3 производят механическое натяжение рабочей арматуры 6 перекрытия 7.

Натяжение арматуры выполняют в течение первых трех-четырех минут после достижения в элементах 2 и 3 заданной температуры, причем последние 20-40 с температуру теплоносителя повышают на 10 - 20oC с целью компенсации потерь напряжения в арматуре от релаксации.

Напряженную арматуру 6 соединяют вязкой с арматурными выпусками 22 стен 11. Укладывают и уплотняют бетон, бетонируют тяжелым бетоном одного класса прочности верх стен 11 и перекрытие 7. В данном случае рационально использование предварительно разогретых бетонных смесей. После этого верхнюю открытую поверхность бетона плотно теплоизолируют укладкой различных теплоизоляционных материалов.

Включением системы циркуляции хладагента - X начинают тепловую обработку бетона. Предварительно разогретый хладагент - X подают через входные патрубки 19 в термоотсек 1, где он, обтекая нагретые силовые элементы 2 и распределительные трубки 23, получает дополнительное тепло и передает его стенкам термоотсека 1, тем самым прогревая бетон изделия. Скорость выхода хладагента - X регулируют редуктором, установленным на выходном патрубке 20, чем и выдерживают конкретный режим тепловой обработки бетона. Тепловую обработку бетона ведут до начала периода остывания режима термообработки при одновременной непрерывной подаче высокотемпературного теплоносителя - Т в силовые элементы 2 и 3 с целью обеспечения заданного предварительного напряжения в арматуре 6.

По окончанию изотермического прогрева бетона (начало периода остывания) подачу нагретого теплоносителя в силовые элементы 2 и 3 прекращают и одновременно системы циркуляции теплоносителя - Т и хладагента - X переводят на режим остывания, т.е. в элементы 2 и 3, и в термоотсек 1 подают охлажденные как теплоноситель, так и хладагент с целью выдержки по времени периода остывания режима термообработки бетона.

После окончания тепловой обработки бетона отключают системы циркуляции охлажденного теплоносителя и хладагента и производят обрезку напряженной арматуры в упорах 5, осуществляя отпуск предварительного напряжения на бетон. Далее отсоединяют коллектора 17 и 18 от патрубков 15 и 16 теплоносителя, а также патрубки 19 и 20 от системы циркуляции хладагента.

Выкручивают силовые элементы 3 из элементов 4 и 2 и убирают бортовые элементы 4. Трубки-распорки 21 изымают из бетона стен, а полученные отверстия или заделывают бетоном, или используют для проводки различных коммуникаций (электропроводка и т.п.).

Последним этапом снимают термоотсек 1 перекрытия 7. Для изготовления предварительно напряженных объемных элементов предлагаемая термоопалубка работает следующим образом (см. фиг. 10 - фиг. 12). В данном случае имеет место одновременное изготовление преднапряженных монолитных перекрытий и стен. Предварительное напряжение стен особенно целесообразно в местах ослабленных сечений - оконные и дверные проемы, что повышает жесткость и трещиностойкость железобетона. Устанавливают в проектное положение полностью собранные термоотсек 1 перекрытия 7 с силовыми элементами 2 и термоотсек 24 стен 11 с трубчатыми элементами для теплоносителя. Далее к арматурным выпускам нижнего этажа (если это 1-ый этаж, то к арматурным выпускам фундамента) приваривают одним концом арматуру 6 определенной длины с анкером на другом конце (высокопрочная арматура В-П, Вр-П). Длина арматуры 7 складывается из длины горизонтального участка (ширина перекрытия) и вертикального (высота этажа) с учетом нахлеста на сварку с арматурным выпуском. Второй конец арматуры 6 с анкером выводят вверх на перекрытие. Далее смазывают внутреннюю поверхность термощитов 24 и выполняют легкое армирование (легкие каркасы из арматуры класса В-1, Вр-1 и арматурные выпуска из класса В-П, ВР-П).

Следует отметить, что арматурные выпуска стен нижних этажей для дальнейшей стыковки должны быть обязательно по вертикали в плоскости напрягаемой арматуры 6.

С наружных сторон стен 11 ставят силовые бортовые элементы 4 и одновременно устанавливают трубки-распорки 21. Элементы 3 плотно завинчивают в бортовой элемент 4 и в силовой элемент 2. Далее выполняют смазку внутренней части опалубки перекрытия 7, а трубки-распорки 21 обматывают просмоленной бумагой. После чего арматуру 6 с анкером пропускают по вертикали через шарнир 9 и устанавливают горизонтально в пазы силовых упоров 5. Затем производят подтяжку арматуры 6 завинчиванием регулировочных болтов 10 шарниров 9.

При необходимости ставят для этих же целей дополнительные шайбы перед анкером в упорах 5. Против возможного нагрева арматуры 6 целесообразно применять также термостойкие шайбы из прочной пластмассы.

Натяжение арматуры 6 выполняют аналогично изготовлению плоских и ребристых перекрытий. При этом предварительное напряжение получают одновременно горизонтальный (перекрытие) и вертикальный (стены) участки рабочей арматуры 6.

Далее ведут обвязку арматуры 6 с арматурными выпусками 22 и бетонируют стены и перекрытия. Причем бетонирование стен в уровне выше отметки низа бортового элемента 4 следует выполнять одновременно с бетонированием перекрытия 7 бетоном одного и того же класса прочности. Необходимо, чтобы зона передачи напряжений на бетон была достаточно прочной, учитывая одновременно ослабления сечения стен наличием трубок-распорок 21.

Весь процесс дальнейшей тепловой обработки бетона перекрытия и стен аналогичен первому варианту изготовления (плоских и ребристых перекрытий), только для тепловой обработки стен используют для теплоносителя трубчатые элементы в термоотсеках 24, где также циркулирует хладагент - Х. Для отпуска предварительного напряжения на бетон напряженную арматуру 6 образуют в 2-х местах, в упорах 5 и во вкладыше 8. После чего от термоотсеков перекрытия и стен отсоединяют системы циркуляции теплоносителя - Т и хладагента - X вкручивают силовые элементы 3 из 4 и 2, убирают бортовые элементы 4 и трубки-распорки 21.

После снятия бортового элемента 4 с вкладышем 8 в бетоне образуется полость, в которой к вертикальному концу арматуры 6 из стены приваривают арматурные выпуска для стыковки армирования верхних этажей и к ним же приваривают оставшийся конец горизонтального после обрезки участка арматуры 6. После чего образовавшуюся полость бетонируют.

Следует отметить, что для создания систем циркуляции теплоносителя - Т и хладагента - X в условиях строительной площадки, т.е. для изготовления предварительно напряженного монолитного железобетона, должны использоваться передвижные механизированные тепловые установки, желательно на газовом топливе, несколько похожие на стационарные (4).

Данная установка должна содержать печь для нагрева теплоносителя, емкости для холодного и горячего теплоносителя, насос для подачи последнего в систему циркуляции, компрессор с рессивером-нагревателем для циркуляции в систему нагретого сжатого воздуха (газа), а также коллектора и гибкие теплоизоляционные шланги с герметичными разъемами.

При переходе с системы нагрева на систему охлаждения насос переключается к емкости с холодным теплоносителем, а в рессивере отключают нагреватель.

Использование предлагаемой термоопалубки для изготовления напряженного монолитного железобетона в сравнении с прототипом обеспечивает эффективность в следующих направлениях.

1. Простота конструкции термоопалубки (термоотсеки, силовые и бортовые элементы) выражается в упрощении процесса изготовления, где совмещены два важных технологических передела, как создание предварительного напряжения в бетоне, без использования какого-либо натяжного оборудования (домкраты, установки для нагрева арматуры), так и одновременно с натяжением арматуры тепловая обработка бетона с использованием одного и то же источника тепла.

2. Предварительное напряжение перекрытия и стен монолитного железобетона значительно повышает жесткость и трещиностойкость как стыков, отдельных конструкций, так и здания в целом, что особенно важно при строительстве в сейсмических районах, снижает расход арматуры и уменьшает сечение бетона перекрытия за счет использования высокопрочных видов арматурных сталей и бетонов.

3. За счет наличия систем циркуляции теплоносителя и хладагента на нагрев и охлаждение строго выдерживают заданный режим тепловой обработки бетона, что повышает качество изделий и увеличивает оборот термоопалубки.

4. Открывается возможность использования высокотемпературных режимов тепловой обработки бетона, что значительно сокращает время изготовления.

Термоопалубка предназначена для изготовления предварительно напряженного монолитного железобетона. В термоопалубке термощиты выполнены в виде термоотсеков для хладагента. Внутри термоотсенов расположены средние части полых силовых элементов для теплоносителя. Их опорные части соединены с первыми через силовые бортовые элементы, имеющие упоры для напрягаемой арматуры. Техническим результатом является упрощение конструкции термоопалубки и расширение ее технологических возможностей. 1 з.п. ф-лы, 12 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хаютин Ю.Г | |||

| Монолитный бетон: Технология производства работ | |||

| - М.: Стройиздат, 1991, с | |||

| Приспособление для удержания и защиты диафрагмы в микрофонной коробке | 1925 |

|

SU431A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топчий В.Д | |||

| Бетонирование в термоактивной опалубке | |||

| - М.: Стройиздат, 1977, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления предварительно напряженных железобетонных изделий | 1984 |

|

SU1224389A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU 2004437 C, 15.12.93. | |||

Авторы

Даты

1998-11-20—Публикация

1997-02-11—Подача