Настоящее изобретение относится к способу рекуперации двуокиси углерода из газовых потоков, содержащих двуокись углерода, где двуокись углерода рекуперируют при давлении выше атмосферного давления.

Природный газ, получаемый в месторождениях газа, обычно содержит заметное количество двуокиси углерода. Чтобы снизить стоимость транспортировки такого природного газа от места его производства до удаленного места потребления и отрегулировать его теплотворную способность к стандарту в месте потребления, часть двуокиси углерода предварительно удаляют из него, чтобы произвести очищенный природный газ с пониженным содержанием двуокиси углерода.

В промышленном масштабе часто используют водные растворы органических оснований, например аминоспиртов, в качестве поглощающих жидкостей, чтобы удалять двуокись углерода из газообразных потоков. Когда двуокись углерода растворяется, образуются ионные продукты из основания и двуокиси углерода. Поглощающая жидкость может быть регенерирована расширением при более низком давлении либо отгонкой легких фракций, причем ионные продукты обратной реакцией освобождают двуокись углерода и/или двуокись углерода отгоняют с паром. Поглощающая жидкость может быть повторно использована после процесса регенерации. Обычные алканоламины, используемые при удалении загрязнений на основе кислых газов из потоков газообразных углеводородов, включают моноэтаноламин (МЭА), диэтаноламин (ДЭА), триэтаноламин (ТЭА), диэтилэтаноламин (ДЭЭА), диизопропиламин (ДИПА), аминоэтоксиэтанол (АЭЭ) и метилдиэтаноламин (МДЭА).

Обычно двуокись углерода, отделенную от природного газа, в месте производства используют редко. То есть такую двуокись углерода выбрасывают прямо в атмосферу или изредка используют в качестве инжекционного газа для улавливания нефти из коллектора в месторождениях нефти. Соответственно, мало внимания уделяют давлению двуокиси углерода, отделяемой при указанных выше процессах очистки.

В последние годы глобальное потепление вследствие увеличения содержания двуокиси углерода в атмосфере расценивают как важную проблему. Соответственно, современная ситуация такова, что двуокись углерода, выделяемая описанным выше образом, должна быть сжата, чтобы ввести ее в подземные хранилища для цели постоянного хранения или использовать ее с пользой для цели улучшенного улавливания нефти.

Однако, несмотря на обработку природного газа при высоком давлении, двуокись углерода, отделенная от природного газа обычно используемым способом, имеет низкое давление, близкое к атмосферному давлению. Это невыгодно тем, что для описанной выше цели постоянного хранения или улучшенного улавливания нефти двуокись углерода должна быть сжата от низкого давления до давления около 150 бар (абсолютное давление), которое требуется для ее введения.

Предшествующие технологии раскрывают несколько способов, в которых двуокись углерода рекуперируют при давлении выше атмосферного давления. Преимущество проведения стадии регенерации при давлении выше атмосферного состоит в том, что стадии низкого давления могут быть устранены.

Так, заявка ЕПВ ЕР-А 768365 указывает способ удаления высоко концентрированной двуокиси углерода из природного газа высокого давления, который содержит стадию абсорбции приведением природного газа, имеющего давление 30 кг/см2 (30 бар абсолютного давления) или больше, в контакт газ-жидкость с абсорбирующей жидкостью; и стадию регенерации нагреванием абсорбирующей жидкости, обогащенной двуокисью углерода, без снижения ее давления, посредством чего освобождается двуокись углерода с высоким давлением. Специфические примеры абсорбирующей жидкости, упомянутые в этой ссылке, представляют собой водный раствор N-метилдиэтаноламина (МДЭА), водный раствор триэтаноламина и водный раствор карбоната калия. Установлено, что эти растворы могут иметь промотор абсорбции СО2 (например, пиперазин), добавленный к ним.

Патент США 6497852 описывает способ удаления двуокиси углерода предпочтительно абсорбцией двуокиси углерода из потока подачи в абсорбирующую жидкость, сжатие полученного потока до давления, достаточного, чтобы давать потоку возможность достигать верхней части отгонной секции при давлении 35 фунтов на квадратный дюйм (2,4 бара абсолютного давления) или больше, и отгонкой двуокиси углерода из потока в растворе при давлении в отгонной секции 35 фунтов на квадратный дюйм (2,4 бара абсолютного давления) или больше. Абсорбирующая жидкость представляет собой предпочтительно водный раствор алканоламина. Указанные специфические примеры представляют собой моноэтаноламин, диэтаноламин и N-метилдиэтаноламин.

Международная заявка WO 2004/082809 раскрывает способ удаления кислого газа из потока подаваемого газа, включающий стадию регенерации нагреванием абсорбирующей жидкости, обогащенной кислым газом, при давлении больше атмосферного давления. Абсорбирующая жидкость содержит водный раствор третичных алкиламинов, выбранных из диаминов, триаминов и тетраминов, таких как тетраметилэтилендиамин, тетраэтилэтилендиамин, тетраметил-1,3-пропандиамин, тетраэтил-1,3-пропандиамин, тетраметил-1,3-бутандиамин, тетраметил-1,4-бутандиамин, тетраэтил-1,3-бутандиамин, тетраэтил-1,4-бутандиамин, пентаметилдиэтилентриамин, пентаэтилдиэтилентриамин, пентаметилдипропилентриамин и пентаметил-(2-аминоэтил)-1,3-пропантриамин или гексаметилтриэтилентетрамин и гексаэтилтриэтилентетрамин. Заявлено, что эти амины имеют большую устойчивость при температуре нагревания стадии регенерации и имеют высокое поглощение кислого газа. Однако эти амины показывают недостаточные скорости переноса двуокиси углерода.

Международная заявка 2005/009592 относится к способу регенерации кислого газа, который проводят под давлением, которое превышает 50 фунтов на квадратный дюйм (3,5 бара абсолютного давления) и не превышает 300 фунтов на квадратный дюйм (20 бар абсолютного давления). Отделенный газовый поток, выходящий из регенератора, сжимают и вводят в глубинный резервуар. Абсорбирующая жидкость, как иллюстрируется рабочими примерами, состоит из 43% по весу N-метилдиэтаноламина (МДЭА) и 57% по весу воды.

Международная заявка 03/076049 раскрывает промывочную жидкость для раскисления газообразных потоков, содержащую 3-диметиламино-1-пропанол и вторичный амин в качестве активатора. Эта ссылка предлагает, чтобы абсорбирующая жидкость была регенерирована продувкой до давления от 0,1 до 0,2 МПа (абсолютное давление) или отгонкой при давлении от 0,1 до 0,3 МПа (абсолютное давление).

Чем выше давление, при котором двуокись углерода рекуперируют в стадии регенерации, тем выше температура, до которой должна быть нагрета поглощающая жидкость, обогащенная двуокисью углерода, чтобы освободить двуокись углерода и регенерировать абсорбирующую жидкость. Высокие температуры налагают термическую нагрузку на абсорбирующую жидкость. Было обнаружено, что с известными способами, использующими водные растворы аминоспиртов, абсорбирующая способность абсорбирующей жидкости ослабляется в долгосрочной перспективе и полностью не восстанавливается при регенерации. Вероятно, что амины, присутствующие в абсорбирующей жидкости, постепенно подвергаются термическому разложению.

Задача, лежащая в основе изобретения, состоит в том, чтобы определить абсорбирующую жидкость и способ раскисления газообразных потоков, причем абсорбирующая способность абсорбирующей жидкости поддерживается в долгосрочной перспективе.

В первом объекте изобретение обеспечивает способ рекуперации двуокиси углерода, содержащий:

а) стадию абсорбции приведением потока подаваемого газа, содержащего двуокись углерода, в контакт газ-жидкость с абсорбирующей жидкостью, посредством чего, по меньшей мере, часть двуокиси углерода, присутствующей в газообразном потоке, абсорбируется в абсорбирующую жидкость, давая (1) очищенный газообразный поток, имеющий пониженное содержание двуокиси углерода, и (2) абсорбирующую жидкость, обогащенную двуокисью углерода,

б) стадию регенерации обработкой абсорбирующей жидкости, обогащенной двуокисью углерода, при давлении более 0,3 МПа (абсолютное давление), чтобы освободить двуокись углерода и регенерировать поглощающую жидкость, обедненную двуокисью углерода, которую повторно вводят в цикл для использования в стадии абсорбции, где абсорбирующая жидкость представляет собой водный раствор амина, содержащий третичный алифатический аминоспирт и 0,5-20 вес.% промотора абсорбции двуокиси углерода, причем третичный алифатический аминоспирт показывает менее 5% разложения, когда водный раствор третичного алифатического аминоспирта при концентрации 4 моль/л сохраняют в течение 300 часов при условии равновесия пap-жидкость при температуре 162°С и общем давлении 0,63 МПа (абсолютное давление) при сосуществовании водного раствора и двуокиси углерода.

Авторы настоящего изобретения предусмотрели испытание для оценки пригодности третичного алифатического аминоспирта в способе изобретения. Это испытание включает выдержку водного раствора третичного алифатического аминоспирта (без добавления промотора абсорбции двуокиси углерода) при концентрации 4 моль/л третичного алифатического аминоспирта в течение 300 часов при условии равновесия пар-жидкость при температуре 162°С и полном давлении 0,63 МПа (абсолютное давление) при сосуществовании водного раствора и двуокиси углерода. Образцы извлекали из водного раствора в начале и после периода 300 часов и анализировали, например, методом газовой хроматографии. Количество неизмененного амина рассчитывают из определенных сигналов. Подходящие амины показывают разложение менее 5% по весу исходного амина, предпочтительно менее 3% по весу. Это испытание описано более подробно в рабочих примерах, которые следуют далее. Анализ на стабильность по изобретению проводят в присутствии высоко концентрированной двуокиси углерода. Неожиданно, термическая устойчивость аминоспиртов, как она определена при этих условиях, может значительно отличаться от термической устойчивости в отсутствие двуокиси углерода. Следовательно, испытание по изобретению позволяет дать значимую оценку устойчивости аминоспиртов при условиях, с которыми сталкиваются в стадии регенерации среды для регенерации абсорбирующей жидкости, обогащенной двуокисью углерода, при высоком давлении. Во втором объекте изобретение обеспечивает способ рекуперации двуокиси углерода, содержащий:

а) стадию абсорбции приведением потока подаваемого газа, содержащего двуокись углерода, в контакт газ-жидкость с абсорбирующей жидкостью, посредством чего, по меньшей мере, часть двуокиси углерода, присутствующей в газообразном потоке, абсорбируют в абсорбирующую жидкость, чтобы произвести (1) очищенный газовый поток, имеющий пониженное содержание двуокиси углерода, и (2) абсорбирующую жидкость, обогащенную двуокисью углерода,

б) стадию регенерации обработкой абсорбирующей жидкости, обогащенной двуокисью углерода, при давлении более 0,3 МПа (абсолютное давление), чтобы освободить двуокись углерода и регенерировать абсорбирующую жидкость, обедненную двуокисью углерода, которую повторно вводят в цикл для использования в стадии абсорбции, где абсорбирующая жидкость представляет собой водный раствор амина, содержащий третичный алифатический аминоспирт, отличный от N-метилдиэтаноламина, и 0,5-20 вес.% промотора абсорбции двуокиси углерода.

Абсорбирующая жидкость содержит третичный алифатический аминоспирт, отличный от N-метилдиэтаноламина. Показано, что третичный аминоспирт превосходит первичный и вторичный аминоспирты в отношении устойчивости при условиях высокой температуры и высокого давления двуокиси углерода.

Третичный амин, используемый в настоящем изобретении, представляет собой аминоспирт, то есть он содержит в своей молекулярной структуре атом азота, который замещен, по меньшей мере, одной гидроксиалкильной группой. В общем, третичный алифатический аминоспирт содержит от 4 до 12 атомов углерода. Предпочтительно третичный алифатический аминоспирт содержит один атом азота в его молекулярной структуре, то есть третичный алифатический аминоспирт предпочтительно представляет собой моноамин.

Как правило, гидроксиалкильная структура имеет от 2 до 4 атомов углерода, предпочтительно 2 или 3 атома углерода. Предпочтительно гидроксиалкильная структура выбрана из группы, состоящей из 2-гидроксиэтила, 3-гидроксипропила, 2-гидроксипропила и 2-гидроксибутила. Заместитель(и) у атома(ов) азота помимо гидроксиалкильных структур представляет(ют) собой предпочтительно алкильные структуры предпочтительно из от 1 до 3 атомов углерода, такие как метил, этил, пропил или изопропил.

Обнаружили, что третичный алифатический аминоспирт, содержащий в своей молекулярной структуре атом азота, который замещен более одной 2-гидроксиэтильной группой, либо атом азота, который замещен как 2-гидроксиэтильной группой, так и метильной группой, такой как, например, N-метилдиэтаноламин (МДЭА), имеет ограниченную термическую устойчивость в определенном выше способе.

В предпочтительных вариантах осуществления изобретения третичный алифатический аминоспирт, следовательно, не содержит в своей молекулярной структуре атома азота, который замещен более одной 2-гидроксиэтильной группой. В других предпочтительных вариантах осуществления изобретения третичный алифатический аминоспирт не содержит в своей молекулярной структуре атома азота, который замещен как 2-гидроксиэтильной группой, так и метильной группой. В предпочтительных вариантах осуществления изобретения третичный алифатический аминоспирт содержит в своей молекулярной структуре один атом азота, причем этот атом азота замещен одной гидроксиалкильной группой и двумя алкильными группами.

Специфические примеры используемых третичных алифатических аминоспиртов включают N-этилдиэтаноламин (2-[этил-(2-гидроксиэтил)амино]этанол, ЭДЭА), 2-(диметиламино)этанол (N,N-диметиламиноэтанол, ДМЭА), 2-(диэтиламино)этанол (N,N-диэтилэтаноламин, ДЭЭА), 3-(диметиламино)-1-пропанол (ДМАП), 3-(диэтиламино)-1-пропанол, 1-(диметиламино)-2-пропанол (N,N-диметилизопропаноламин) и 2-(диизопропиламино)этанол (N,N-диизопропилэтаноламин).

Особенно предпочтительный третичный алифатический аминоспирт для использования в настоящем изобретении представляет собой 3-(диметиламино)-1-пропанол (ДМАП). Другой предпочтительный третичный алифатический аминоспирт представляет собой 2-(диэтиламино)этанол (N,N-диэтилэтаноламин, ДЭЭА).

Целесообразно указывать несущий азот атом углерода как α и смежный с ним атом(ы) углерода как β. Предполагается, что, как только атом азота становится протонированным или кватернизованным, замена или замещение азота на α-углероде нуклеофильным агентом происходит в реакции разложения. Природа заместителей, если таковые у β-углерода есть, имеет влияние на легкость такого нуклеофильного замещения. Принимается во внимание, что гидроксильная группа у β-углерода, такая как та, которая присутствует в 2-гидроксиэтильной структуре, посредничает в такой нуклеофильной атаке. Мы далее полагаем, что число гидроксиэтильных структур, присоединенных к одному атому азота, связано со стабильностью аминоспиртов. Соединения, включающие атом(ы) азота, который(е) замещен(ны) более одной 2-гидроксиэтильной группой, более подвержены разложению. С другой стороны, если β-углерод несет, помимо гидроксильной группы, алкильную группу, такую как, например, в 2-гидроксипропильная группа, β-эффект гидроксильной группы снижается за счет стерического эффекта алкильной группы. Соответственно, 2-гидроксипропильная группа или 2-гидроксибутильная группа представляют собой предпочтительные гидроксиалкильные группы в контексте этого изобретения.

Эффект посредника 2-гидроксиэтильной группы представляется возможным также, по меньшей мере, частично отнести к легкости, с которой формируются промежуточная 3-членная циклическая структура. Так как 4-членная циклическая структура формируются менее легко, 3-гидроксипропильная структура не оказывает существенного посреднического влияния. Следовательно, 3-гидроксипропильная группа представляет собой предпочтительную гидроксиалкильную группу в контексте этого изобретения. Фактически, эксперименты показали, что, когда 3-(диметиламино)-1-пропанол подвергают достаточной термической нагрузке, 3-гидроксипропильная группа освобождается в виде аллилового спирта, а не как 4-членная циклическая структура.

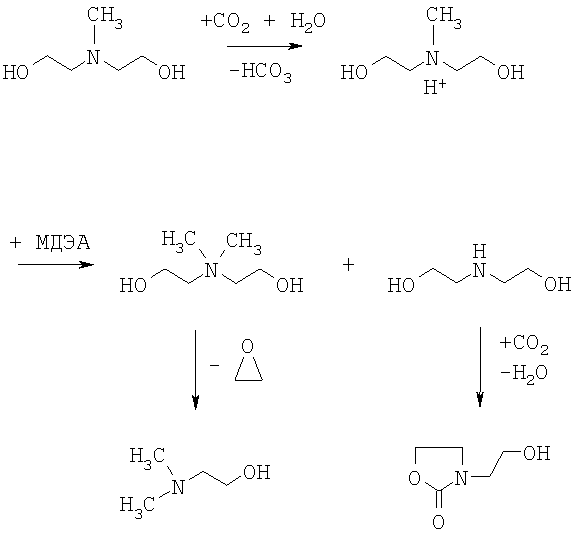

Отступив от теории, можно представить, что начальные стадии разложения МДЭА могут быть иллюстрированы следующей схемой реакции:

Таким образом, молекула МДЭА вначале протоноруется кислотным протоном от угольной кислоты, которая формируется из двуокиси углерода и воды. Протонированная молекула МДЭА может затем переносить один из ее метильных остатков к другой молекуле МДЭА, давая катион ди(2-гидроксиэтил)диметиламмония и молекулу диэтаноламина. Катион, формируемый таким образом, может отщеплять молекулу окиси этилена (которая, в свою очередь, может реагировать с молекулой воды, давая молекулу этиленгликоля). Диэтаноламин может реагировать с двуокисью углерода с формированием 5-членной циклической структуры 3-(2-гидроксиэтил)-1,3-оксазолид-2-она, которая подвергается дальнейшему разложению.

Абсорбирующая жидкость, используемая в способе изобретения, далее содержит эффективное количество промотора абсорбции двуокиси углерода. Промотор абсорбции обычно выбирают из первичных или вторичных аминов, предпочтительно вторичных аминов, и он служит, чтобы ускорять поглощение двуокиси углерода промежуточным образованием карбаматной структуры. Специфические примеры используемых промоторов абсорбции включают пиперазин, 2-метилпиперазин, N-метилпиперазин, N-этилпиперазин, N-гидроксиэтилпиперазин, N-(2-аминоэтил)пиперазин, гомопиперазин, пиперидин и морфолин.

В общем, абсорбирующая жидкость содержит от 20 до 60% по весу, предпочтительно от 25 до 55% по весу, третичного алифатического аминоспирта.

Абсорбирующая жидкость предпочтительно содержит от 1 до 15% по весу промотора абсорбции двуокиси углерода.

Поток подаваемого газа может быть потоком подаваемого газа высокого давления, например потоком природного газа высокого давления или потоком синтез-газа. В ином случае, поток подаваемого газа может быть потоком подаваемого газа с низким давлением, например потоком горючего газа от электростанции или нефтеперерабатывающего завода. Под потоком подаваемого газа высокого давления понимают газовый поток, имеющий давление 1 МПа (абсолютное давление) или больше, например от 1 МПа до 15 МПа. Под потоком подаваемого газа с низким давлением понимают газовый поток, имеющий атмосферное давление или близкое к нему.

Помимо двуокиси углерода, газовый поток может содержать другие кислые газы, в частности сероводород (H2S), и/или SO2, CS2, HCN, COS, дисульфиды или меркаптаны. Если они присутствуют, эти кислые компоненты, по меньшей мере, частично удаляют из газового потока наряду с двуокисью углерода, когда газовый поток подвергают обработке способом по изобретению.

Предпочтительно количество двуокиси углерода в потоке подаваемого газа высокого давления находится в интервале от 1 до 95% по объему. Как правило, поток неочищенного природного газа высокого давления содержит от 1 до 40% по объему двуокиси углерода, предпочтительно от 5 до 25% по объему, например от 10 до 15% по объему. Соответственно, количество сероводорода в потоке неочищенного природного газа высокого давления составляет, по меньшей мере, 0,02% по объему (по меньшей мере, 200 млн. долей по объему). Там, где очищенный поток природного газа высокого давления должен быть транспортирован по трубопроводу, например, к генерирующей электростанции или в бытовую газовую распределительную систему, желательно снижать количество двуокиси углерода в очищенном потоке природного газа высокого давления до уровня менее 3% по объему, предпочтительно менее 2% по объему. Предпочтительно количество двуокиси углерода в очищенном потоке природного газа высокого давления далее может быть понижено с использованием способа по настоящему изобретению. Например, там где поток очищенного природного газа высокого давления надо использовать как поток подачи к криогенной установке переработки для генерирования сжиженного природного газа (СПГ), желательно снижать количество двуокиси углерода в очищенном потоке природного газа высокого давления до уровня менее 100 млн. долей по объему, предпочтительно до уровня 50 млн. долей по объему или меньше. В обоих случаях предпочтительно снижать количество сероводорода в очищенном потоке природного газа высокого давления до уровня менее 10 млн. долей по объему, более предпочтительно 4 млн. долей по объему или меньше.

Количество двуокиси углерода в потоке подаваемого газа низкого давления составляет, по меньшей мере, 1,5% по объему. Предпочтительно количество двуокиси углерода в очищенном газовом потоке низкого давления снижают до величины менее 100 млн. долей по объему, более предпочтительно 50 млн. долей по объему или меньше.

В стадии абсорбции поток подаваемого газа, содержащего двуокись углерода, приводят в контакт газ-жидкость с абсорбирующей жидкостью. В этом случае может быть использован любой подходящий абсорбер. Этот абсорбер может содержать средства контакта, такие как тарелки, насадки или другие контактные устройства, которые обеспечивают тесный контакт между газовым потоком и абсорбирующей жидкостью. Газовый поток может быть введен в нижнюю секцию абсорбера и проходить к верхней части абсорбера. Абсорбирующая жидкость может быть введена в верхнюю часть абсорбера и проходить к нижней части абсорбера в противотоке потоку газа.

В стадии абсорбции температура абсорбирующей жидкости не должна превышать 100°С, так как при более высоких температурах достижимая загрузка двуокиси углерода меньше, и обычно высокие температуры вызывают нежелательную коррозию. Стадию абсорбции, как правило, проводят при температуре в верхней части абсорбера от 60 до 80°С, хотя температура может достигать 95°С. Эта стадия абсорбции также может быть проведена при более низких температурах, например от 40°С и выше; однако такие низкие температуры приводят к увеличенному расходу энергии, особенно, если регенерацию проводят отгонкой. Температура нижней части абсорбера не должна быть выше 100°С.

В стадии регенерации абсорбирующую жидкость, обогащенную двуокисью углерода, обрабатывают, чтобы освободить двуокись углерода (и другие кислые газы, если они присутствуют в потоке подаваемого газа) и регенерировать обедненную двуокисью углерода абсорбирующую жидкость, которую повторно вводят в цикл для использования в стадии абсорбции. Стадия регенерации требует нагревания абсорбирующей жидкости, обогащенной двуокисью углерода, обычно до температуры выше 130°С, предпочтительно выше 150°С.

Когда стадию абсорбции проводят при высоком давлении (обычно в обработке потока подаваемого газа высокого давления), стадия регенерации обычно представляет собой расширение или быстрое испарение абсорбирующей жидкости, обогащенной двуокисью углерода, от высокого давления, преобладающего в абсорбере, к более низкому давлению. Снижение давления может быть проведено, например, с использованием дроссельного клапана. Кроме того, или в ином случае, абсорбирующая жидкость может быть пропущена через турбину расширения, которая может приводить в движение генератор и производить электрическую энергию. В этой стадии быстрого испарения предпочтительно освобождают инертные газы, такие как абсорбированные компоненты в потоке подаваемого газа.

Когда стадию абсорбции проводят при низком давлении (обычно в обработке потока подаваемого газа с низким давлением), абсорбирующая жидкость, обогащенная двуокисью углерода, должна быть сжата до, по меньшей мере, давления, используемого в стадии регенерации, перед тем как абсорбирующую жидкость, обогащенную двуокисью углерода, вводят в стадию регенерации.

Предпочтительно стадия регенерации представляет собой отгонку легких фракций из абсорбирующей жидкости с помощью инертной жидкости. Для этой цели абсорбирующую жидкость и среду для отгонки легких фракций (предпочтительно горячий инертный газ, азот или водяной пар) пропускают в противотоке через колонну десорбции, снабженную неплотными упаковками, упорядоченными упаковками или тарелками.

Перед подачей в абсорбер абсорбирующей жидкости, обедненной двуокисью углерода, ее обычно пропускают через теплообменник и приводят к температуре, требуемой для стадии абсорбции. Тепло, удаленное из регенерированной абсорбирующей жидкости, покидающей колонну отгонки легких фракций, может быть использовано, чтобы подогревать абсорбирующую жидкость, обогащенную двуокисью углерода, покидающую стадию абсорбции.

По этому изобретению стадию регенерации проводят при давлении более 0,3 МПа, предпочтительно от более 0,3 МПа до 1 МПа, например от 0,35 МПа до 1 МПа. Предпочтительно поток, содержащий двуокись углерода, которая освобождена в ходе стадии регенерации, выгружают в подземную зону для цели хранения. Например, поток, содержащий двуокись углерода, может быть введен в углеводород, предназначенный для подземного формирования, в частности подземного формирования нефти для хранения и/или улучшенного улавливания нефти из отходов. Освобожденный газовый поток будет требовать сжатия до давления, которое является достаточно высоким, чтобы позволять ввод в подземную зону. Преимущество проведения стадии регенерации при давлении выше атмосферного состоит в том, что стадии сжатия при низком давлении могут быть устранены. Например, проведение стадии регенерации при давлении 0,5 МПа (абсолютное давление) позволяет устранять, по меньшей мере, одну стадию сжатия, в то время как проведение стадии регенерации при давлении 0,9 МПа имеет потенциал устранять до 2 стадий сжатия по сравнению с освобождением кислого газа при атмосферном давлении.

Изобретение будет теперь описано более подробно на основе сопутствующих чертежей и примеров в дальнейшем.

Фиг.1 показывает предпочтительное оборудование для проведения способа по изобретению и

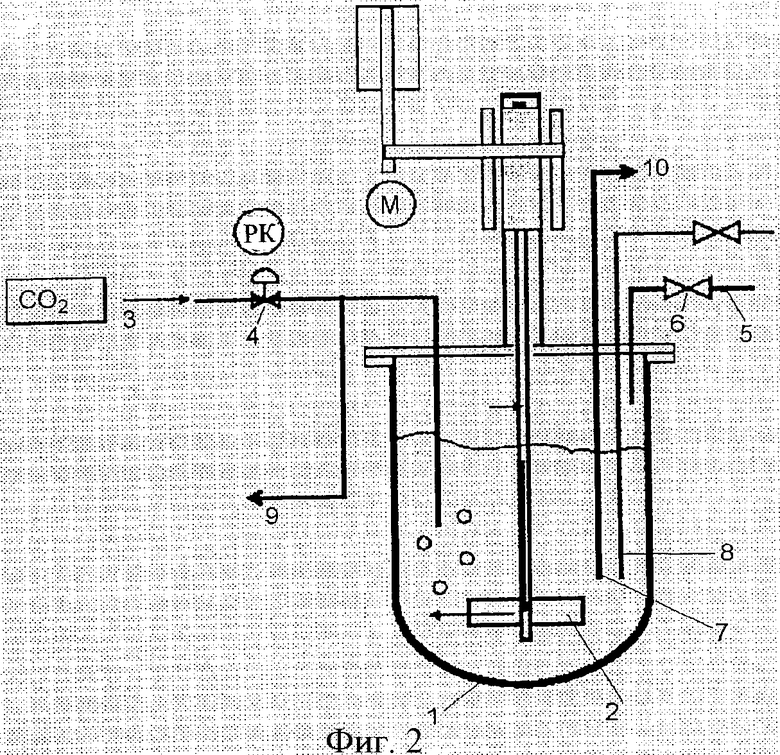

фиг.2 показывает оборудование, используемое для оценки термической устойчивости водных растворов аминоспиртов в присутствии двуокиси углерода.

В отношении фиг.1, поток подаваемого газа, который представляет собой, например, природный газ при давлении около 5 МПа и содержит кислые газы, такие как H2S, СO2 и COS, пропускают через линию подачи 1 в абсорбционную колонну 2. Абсорбционная колонна 2 гарантирует тесный контакт потока подаваемого газа с абсорбирующей жидкостью. Абсорбирующую жидкость вводят через линию подачи 3 в верхнюю часть поглотительной колонны 2 и пропускают в противотоке с потоком подаваемого газа. Газовый поток, который, по существу, освобожден от составных кислых газов, покидает абсорбционную колонну 2 через верхнее отверстие 4.

Абсорбирующая жидкость, обогащенная двуокисью углерода, покидает абсорбционную колонну 2 через линию 5 и проходит в верхнюю часть колонны расширения 6. В колонне расширения 6 давление абсорбирующей жидкости резко снижают до величины от около 0,5 до 0,9 МПа так, чтобы легкие компоненты газового потока могли испаряться из абсорбирующей жидкости. Эти компоненты могут быть сожжены или направлены обратно в абсорбционную колонну 2. Абсорбирующая жидкость покидает первую колонну расширения 6 через линию 8 в нижней части этой колонны, в то время как испаренные компоненты газового потока удаляют через линию 7 в верхней части колонны расширения 6.

Абсорбирующая жидкость затем проходит в колонну 10. Двуокись углерода, освобожденная в колонне 10, покидает колонну в ее верхней части. Дефлегматор 11 с собирающим сосудом 12 возвращает уносимые капельки поглощающей жидкости в колонну 10. Двуокись углерода выпускают через линию 13, и она может быть сжата посредством устройства сжатия 19 и введена через линию 20 в устройство хранения. Часть регенерированной абсорбирующей жидкости, покидающую нижнюю часть колонны 10, нагревают посредством ребойлера 18 и возвращают в колонну 10.

Регенерированную абсорбирующую жидкость, покидающую нижнюю часть колонны 10, закачивают с помощью насоса 16 через теплообменник 9, где она служит, чтобы подогревать абсорбирующую жидкость, обогащенную двуокисью углерода, проходящую через линию 8. Регенерированная абсорбирующая жидкость может затем проходить возможный обедняющий холодильник 21, где ее температура далее регулируется. Абсорбирующая жидкость входит в абсорбционную колонну 2 через линию 3. Свежая абсорбирующая жидкость может быть добавлена в линии 17.

В отношении фиг.2, установка, используемая для оценки термической устойчивости водных растворов аминоспиртов, содержит реактор 1 (имеющий объем около 1 литра), оборудованный электромеханической лопастной мешалкой 2, газовой входной линией 3 с редукционным клапаном 4, продувочной газовой линией 5 с клапаном 6 и термопарой 7. Реактор 1 может поддерживаться с контролируемой температурой посредством прозрачного нагревателя (не показан), установленного к поверхности сосуда. Образцы могут быть извлечены из содержимого реакторов через линию для образцов 8. Сигналы давления и температуры могут быть непрерывно введены в самописец данных (не показан) через электрические линии передачи данных 9 и 10.

Пример.

Установку, которая показана на фиг.2, используют для испытаний термической устойчивости. Для типичного эксперимента в автоклав с перемешиванием помещают 600 мл раствора амина с желательной концентрацией амина. Автоклав и жидкость продували газообразной СO2, поочередно сжимая и снимая давление в автоклаве (от 0 до 0,5 МПа выше атмосферного) с помощью CO2 десять раз. Автоклав постепенно нагревали и поддерживали при желательной температуре. Отогнанную CO2 выдували и давление поддерживали при желательном уровне. Испаренные пары воды охлаждали при 5°С и сконденсированную воду нагревали с обратным холодильником в автоклаве. После того как температура и давление в автоклаве были стабилизированы при требуемых значениях, начинали эксперимент разложения. Подготовительная процедура до эксперимента занимала около 30 минут.

Жидкие образцы извлекали из автоклава в соответствующие интервалы и анализировали методом газовой хроматографии.

Эксперимент разложения проводили при температуре 162°С и давлении (абсолютном давлении) 0,63 МПа более 300 часов. Промотора абсорбции двуокиси углерода не добавляли.

Условия, использованные для газовой хроматографии, были следующие: модель: Shimadzu GC-14A, оборудованная капиллярной колонкой ТС-5 (внутренние размеры 30 м на 0,32 мм, GL Science Inc. Токио, Япония); температура колонки: 40°С (5 мин) -10°С/мин - 280°С (15 мин); газ-носитель: Не; объем введенного образца: 1 мкл; датчик: пламенно-ионизационный.

Результаты сведены в таблицу ниже. Со обозначает концентрацию амина в начале эксперимента; С обозначает концентрацию не измененного амина после 300 часов.

(также называемый как моноэтаноламин)

ДЭА означает бис(2-гидроксиэтил)амин

(также называемый как диэтаноламин)

ДИПА означает 1-(2-гидроксипропиламино)пропан-2-ол

(также называемый как диизопропаноламин)

ДМАП означает 3-диметиламино-1-пропанол

МДЭА означает 2-(2-гидроксиэтилметиламино)этанол

(также называемый как N-метилдиэтаноламин)

ДМЭА означает 2-(диметиламино)этанол

(также называемый как N,N-диметилэтаноламин)

ДЭЭА означает 2-(диэтиламино)этанол

(также называемый как N,N-диэтилэтаноламин)

ЭДЭА означает 2-[этил-(2-гидроксиэтил)амино]этанол

(также называемый как N-этилдиэтаноламин)

ДЭАП означает 3-диэтиламинопропанол

Результаты показывают, что устойчивость первичных и вторичных аминоспиртов (таких как МЭА, ДЭА или ДИПА) значительно ниже таковой у третичных аминоспиртов. Испытание также показывает, что МДЭА (имеющий две гидроксиэтильных группы на его атоме азота) менее устойчив, чем ДМАП и ДЭАП (имеющие только одну 3-гидроксипропильную структуру) или ДМЭА и ДЭЭА (имеющие только одну 2-гидроксиэтильную структуру). Это неожиданно, хотя как МДЭА, так и ЭДЭА имеют две гидроксиэтильные структуры на их соответствующих атомах азота, ЭДЭА, как оказывается, более устойчив, чем МДЭА. Это может зависеть от того факта, что отщепление или замещение этильной группы (которая содержится в молекуле ЭДЭА) протекают с меньшей легкостью, чем таковые у метильной группы (которая содержится в молекуле МДЭА).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ГАЗОВЫХ КОМПОНЕНТОВ КИСЛОТНОГО ХАРАКТЕРА ИЗ ГАЗОВ | 1999 |

|

RU2227060C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ПОТОКОВ ОТ ДИОКСИДА УГЛЕРОДА | 2014 |

|

RU2589166C1 |

| Способ обработки аминами для селективного отделения кислых газов | 2013 |

|

RU2618829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ГАЗОВОГО ПОТОКА | 2017 |

|

RU2748547C2 |

| ВОДНАЯ АЛКАНОЛАМИНОВАЯ АБСОРБИРУЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПИПЕРАЗИН ДЛЯ УЛУЧШЕННОГО УДАЛЕНИЯ СЕРОВОДОРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2642071C2 |

| АБСОРБИРУЮЩИЕ КОМПОЗИЦИИ ДЛЯ УДАЛЕНИЯ КИСЛЫХ ГАЗОВ ИЗ ГАЗОВЫХ ПОТОКОВ | 2000 |

|

RU2239488C2 |

| АБСОРБИРУЮЩИЙ РАСТВОР НА ОСНОВЕ ГИДРОКСИЛЬНЫХ ПРОИЗВОДНЫХ 1,6-ГЕКСАНДИАМИНА И СПОСОБ УДАЛЕНИЯ КИСЛОТНЫХ СОЕДИНЕНИЙ ИЗ ГАЗООБРАЗНОГО ОТХОДЯЩЕГО ПОТОКА | 2016 |

|

RU2735544C2 |

| АБСОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИЙ АМИНОКИСЛОТУ И КИСЛЫЙ ПРОМОТОР | 2010 |

|

RU2531197C2 |

| АБСОРБЕНТ ДЛЯ СЕЛЕКТИВНОГО УДАЛЕНИЯ СЕРОВОДОРОДА | 2016 |

|

RU2746838C1 |

| УДАЛЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ БЕДНОГО КИСЛОГО ГАЗОВОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ СЕРЫ | 2016 |

|

RU2705974C2 |

Изобретение относится к способу рекуперации двуокиси углерода из газовых потоков, содержащих двуокись углерода. Способ рекуперации двуокиси углерода содержит стадию абсорбции приведением потока подаваемого газа в контакт газ-жидкость с абсорбирующей жидкостью, посредством чего, по меньше мере, часть двуокиси углерода, присутствующей в газовом потоке, абсорбируется в абсорбирующей жидкости, чтобы произвести очищенный газовый поток, имеющий пониженное содержание двуокиси углерода, и абсорбирующую жидкость, обогащенную двуокисью углерода; стадию регенерации обработки абсорбирующей жидкости, обогащенной двуокисью углерода, при давлении более 0,3 МПа, чтобы освободить двуокись углерода и регенерировать абсорбирующую жидкость, обедненную двуокисью углерода, которую повторно вводят в цикл для использования в стадии абсорбции. Абсорбирующая жидкость представляет собой водный раствор амина, содержащий третичный алифатический аминоспирт, отличный от N-метилдиэтаноламина и 0,5-20 вес.% промотора абсорбции двуокиси углерода, причем третичный алифатический аминоспирт проявляет менее 5% разложения, когда водный раствор третичного алифатического аминоспирта при концентрации 4 моль/л сохраняют в течение 300 часов при условии равновесия пар-жидкость при температуре 162°С и полном давлении 0,63 МПа при сосуществовании этого водного раствора и двуокиси углерода. Технический результат: абсорбирующая способность абсорбирующей жидкости поддерживается в долгосрочной перспективе. 2 н. и 18 з.п. ф-лы, 2 ил., 1 табл.

1. Способ рекуперации двуокиси углерода, содержащий:

а) стадию абсорбции приведением потока подаваемого газа, содержащего двуокись углерода, в контакт газ-жидкость с абсорбирующей жидкостью, посредством чего, по меньшей мере, часть двуокиси углерода, присутствующей в газовом потоке, абсорбируется в абсорбирующей жидкости, чтобы произвести (1) очищенный газовый поток, имеющий пониженное содержание двуокиси углерода, и (2) абсорбирующую жидкость, обогащенную двуокисью углерода,

б) стадию регенерации обработки абсорбирующей жидкости, обогащенной двуокисью углерода, при давлении более 0,3 МПа (абсолютное давление), чтобы освободить двуокись углерода и регенерировать обедненную двуокисью углерода абсорбирующую жидкость, которую повторно вводят в цикл для использования в стадии абсорбции,

где абсорбирующая жидкость представляет собой водный раствор амина, содержащий третичный алифатический аминоспирт и 0,5-20 вес.% промотора абсорбции двуокиси углерода,

причем третичный алифатический аминоспирт проявляет менее 5% разложения, когда водный раствор третичного алифатического аминоспирта при концентрации 4 моль/л третичного алифатического аминоспирта сохраняют в течение 300 ч при условии равновесия пар-жидкость при температуре 162°С и полном давлении 0,63 МПа (абсолютное давление) при сосуществовании этого водного раствора и двуокиси углерода.

2. Способ по п.1, где третичный алифатический аминоспирт не содержит в своей молекулярной структуре атом азота, который замещен более одной 2-гидроксиэтильной группой.

3. Способ по п.1, где третичный алифатический аминоспирт не содержит в своей молекулярной структуре атом азота, который замещен как 2-гидроксиэтильной группой, так и метильной группой.

4. Способ по п.1, где третичный алифатический аминоспирт содержит в своей молекулярной структуре один атом азота, причем этот атом азота замещен одной гидроксиалкильной группой и двумя алкильными группами.

5. Способ по п.3, где гидроксиалкильная группа выбрана из группы, состоящей из 2-гидроксиэтила, 3-гидроксипропила, 2-гидроксипропила и 2-гидроксибутила.

6. Способ по п.1, где третичный алифатический аминоспирт выбран из группы, состоящей из N-этилдиэтаноламина, 2-(диметиламино)-этанола, 2-(диэтиламино)-этанола, 3-(диметиламино)-1-пропанола, 3-(диэтиламино)-1-пропанола, 1-(диметиламино)-2-пропанола и 2-(диизопропиламино)-этанола.

7. Способ по п.1, где промотор абсорбции двуокиси углерода выбран из группы, состоящей из пиперазина, 2-метилпиперазина, N-метилпиперазина, N-этилпиперазина, N-гидроксиэтилпиперазина, N-(2-аминоэтил)пиперазина, гомопиперазина, пиперидина и морфолина.

8. Способ по п.1, где абсорбирующая жидкость содержит от 20 до 60% по весу третичного алифатического аминоспирта.

9. Способ по п.1, где стадию регенерации проводят при давлении от более 0,3 МПа до 1 МПа (абсолютное давление).

10. Способ по любому из пп.1-9, где освобожденную двуокись углерода вводят в устройство сжатия.

11. Способ рекуперации двуокиси углерода, содержащий:

а) стадию абсорбции приведением потока подаваемого газа, содержащего двуокись углерода, в контакт газ-жидкость с абсорбирующей жидкостью, посредством чего, по меньшей мере, часть двуокиси углерода, присутствующей в газовом потоке, абсорбируется в абсорбирующую жидкость, чтобы произвести (1) очищенный газовый поток, имеющий пониженное содержание двуокиси углерода, и (2) абсорбирующую жидкость, обогащенную двуокисью углерода,

б) стадию регенерации обработкой абсорбирующей жидкости, обогащенной двуокисью углерода, при давлении более 0,3 МПа (абсолютное давление), чтобы освободить двуокись углерода и регенерировать обедненную двуокисью углерода абсорбирующую жидкость, которую повторно вводят в цикл для использования в стадии абсорбции, где абсорбирующая жидкость представляет собой водный раствор амина, содержащий третичный алифатический аминоспирт, отличный от N-метилдиэтаноламина, и 0,5-20 вес.% промотора абсорбции двуокиси углерода.

12. Способ по п.11, где третичный алифатический аминоспирт не содержит в своей молекулярной структуре атом азота, который замещен более одной 2-гидроксиэтильной группой.

13. Способ по п.11, где третичный алифатический аминоспирт не содержит в своей молекулярной структуре атом азота, который замещен 2-гидроксиэтильной, метильной группами.

14. Способ по п.11, где третичный алифатический аминоспирт содержит в своей молекулярной структуре один атом азота, причем этот атом азота замещен одной гидроксиалкильной группой и двумя алкильными группами.

15. Способ по п.13, где гидроксиалкильная группа выбрана из группы, состоящей из 2-гидроксиэтила, 3-гидроксипропила, 2-гидроксипропила и 2-гидроксибутила.

16. Способ по п.11, где третичный алифатический аминоспирт выбран из группы, состоящей из N-этилдиэтаноламина, 2-(диметиламино)-этанола, 2-(диэтиламино)-этанола, 3-(диметиламино)-1-пропанола, 3-(диэтиламино)-1-пропанола, 1-(диметиламино)-2-пропанола и 2-(диизопропиламино)-этанола.

17. Способ по п.11, где промотор абсорбции двуокиси углерода выбран из группы, состоящей из пиперазина, 2-метилпиперазина, N-метилпиперазина, N-этилпиперазина, N-гидроксиэтилпиперазина, N-(2-аминоэтил)пиперазина, гомопиперазина, пиперидина и морфолина.

18. Способ по п.11, где абсорбирующая жидкость содержит от 20 до 60% по весу третичного алифатического аминоспирта.

19. Способ по п.11, где стадию регенерации проводят при давлении от более 0,3 до 1 МПа (абсолютное давление).

20. Способ по любому из пп.11-19, где освобожденную двуокись углерода вводят в устройство сжатия.

| WO 2004082809 A1, 30.09.2004 | |||

| АБСОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2002 |

|

RU2244587C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖИДКОСТИ, АБСОРБИРУЮЩЕЙ КИСЛЫЙ ГАЗ, СОДЕРЖАЩЕЙ МЕТИЛДИЭТАНОЛАМИН И ПРОИЗВОДНОЕ ПИПЕРАЗИНА НИЗШИХ АЛКИЛОВ | 1999 |

|

RU2191621C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1999 |

|

RU2171132C2 |

| WO 2005044955 A1, 19.05.2005. | |||

Авторы

Даты

2010-10-27—Публикация

2006-12-12—Подача