ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству для изготовления заготовок режущих пластин для последующего спекания.

УРОВЕНЬ ТЕХНИКИ

Изготовление режущих пластин из спекаемых порошков, т.е. металлических, карбидных или керамических порошков, включает спекаемого порошка с или без пластификатора в заготовку, которую затем спекают для получения режущей пластины. Как хорошо известно специалистам, прессование производят при высоких давлениях, достигаемых приложением больших противоположно направленных сил, развиваемых верхним и нижним пуансонами, смещаемыми в формующую полость, содержащую спекаемый порошок. Однако в случае прессования частей, имеющих элементы поднутрений, эти элементы замедляют освобождение и последующую выпрессовку полученной заготовки из формующей полости.

Задача настоящего изобретения состоит в обеспечении улучшения способа изготовления прессованной заготовки, имеющей элементы поднутрений. Эта задача решается посредством совокупности признаков, включенных в формулу изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предпочтительно предложен способ изготовления заготовки режущей пластины, включающий:

(i) использование верхней и нижней матриц и соответствующих верхнего и нижнего пуансонов, имеющих возможность возвратно-поступательного скользящего перемещения соответственно относительно верхней и нижней матриц. Каждая матрица имеет опорную и установочную поверхности и внутреннюю периферийную поверхность, расположенную между ними. Каждая внутренняя периферийная поверхность включает первую периферийную поверхность, расположенную от опорной поверхности, вторую периферийную поверхность, расположенную от первой периферийной поверхности и сходящуюся внутрь к внутренней кромке матрицы, и третью периферийную поверхность, расположенную от внутренней кромки матрицы к ее установочной поверхности и образующую канал для пуансона. Каждый пуансон имеет противолежащие поверхность для прессования и установочную поверхность с расположенной между ними периферийной поверхностью, образующей кромку пуансона на пересечении с поверхностью для прессования,

(ii) расположение верхней и нижней матриц в закрытом положении, в котором их соответствующие опорные поверхности соприкасаются, а соответствующие первая и вторая периферийные поверхности образуют формующую полость. Нижний пуансон расположен в канале нижней матрицы, а верхний пуансон расположен снаружи по отношению к каналу верхней матрицы,

(iii) заполнение формующей полости предварительно определенным количеством спекаемого порошка,

(iv) вставление верхнего пуансона в канал верхней матрицы,

(v) прессование спекаемого порошка посредством смещения пуансонов через соответствующие каналы навстречу друг другу в положение завершения прессования, в котором кромка верхнего пуансона совпадает с внутренней кромкой верхней матрицы, а кромка нижнего пуансона совпадает с внутренней кромкой нижней матрицы, с образованием в результате этого заготовки,

(vi) отвод верхней матрицы и пуансона от нижней матрицы и пуансона в открытое положение для удаления заготовки.

Предпочтительно заготовка имеет противолежащие торцовые поверхности и периферийную поверхность, расположенную между ними. Торцовые поверхности заготовки образуются поверхностями прессования пуансонов. Периферийная поверхность заготовки образуется внутренними первой и второй периферийными поверхностями верхней и нижней матриц.

Предпочтительно также заготовка имеет верхнюю и нижнюю кромки, образованные на пересечении соответственно верхней и нижней торцовых поверхностей с периферийной поверхностью. Соответствующие совпадающие верхняя и нижняя кромки пуансонов и верхняя и нижняя внутренние кромки матриц образуют соответственно верхнюю и нижнюю совмещенные кромки формующей полости. Верхняя и нижняя кромки заготовки образуются при верхних и нижних совмещенных кромках полости матрицы.

Предпочтительно также заготовка имеет среднюю плоскость М, расположенную между ее верхней и нижней торцовыми поверхностями. В положении завершения прессования контактирующие опорные поверхности верхней и нижней матриц совпадают со средней плоскостью М заготовки.

Если необходимо периферийная поверхность заготовки имеет верхнюю и нижнюю задние поверхности, примыкающие к кромкам заготовки. Каждая задняя поверхность заготовки образует задний угол ρ со средней плоскостью М заготовки. Задний угол ρ выполнен тупым, по крайней мере, на части каждой задней поверхности.

Если необходимо также задние поверхности образуются вторыми внутренними периферийными поверхностями.

Как правило, торцовые поверхности заготовки имеют передние поверхности, примыкающие к кромкам заготовки. Смежные передние и задние поверхности образуют клин, имеющий нетупой угол клина ω.

В основном угол клина ω выполнен острым, по крайней мере, вдоль части клина.

В соответствии с другим предпочтительным вариантом заготовка может иметь продольное сквозное отверстие, проходящее между ее торцовыми поверхностями. Продольное сквозное отверстие образовано продольным стержнем, расположенным между поверхностями для прессования пуансонов через формующую полость.

Если необходимо продольный стержень включает штифты, размещенные в продольных сквозных отверстиях верхнего и нижнего пуансонов с возможностью скользящего возвратно-поступательного перемещения.

В другом случае заготовка может иметь поперечное сквозное отверстие, проходящее между двумя противолежащими главными боковыми поверхностями периферийной поверхности заготовки. Поперечное сквозное отверстие образовано поперечным стержнем, проходящим через формующую полость между противолежащими внутренними боковыми частями первых периферийных поверхностей верхней и нижней матриц.

Предпочтительно поперечный стержень включает противоположно расположенные с возможностью скользящего возвратно-поступательного движения поперечные штифты в верхнем и нижнем каналах верхней и нижней матриц.

Настоящее изобретение обеспечивает получение следующих преимуществ:

облегчение прессования и последующего выпрессовывания заготовок, имеющих элементы поднутрений;

образование заготовок, которые имеют острые хорошо определенные кромки и острые углы клина, необходимые для режущих пластин, получаемых из заготовок;

увеличение жесткости пресс-формы при уменьшении риска адгезии порошка к матрицам и пуансонам и последующего расслоения или выкрашивания отпрессованной заготовки путем исключения острых входящих элементов в конструкции пресс-формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения, и чтобы показать как оно может быть выполнено на практике, отсылки будут сделаны к приложенным чертежам, на которых:

на фиг.1 представлен вид в перспективе на заготовку, изготовленную по способу в соответствии с настоящим изобретением;

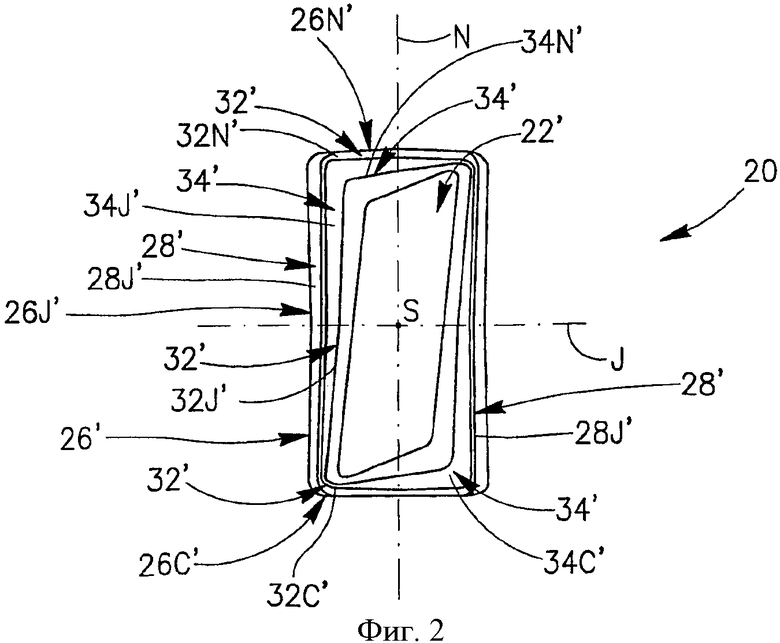

на фиг.2 представлен вид с торца на заготовку, показанную на фиг.1;

на фиг.3 представлен главный вид сбоку на заготовку, показанную на фиг.1;

на фиг.4 представлено поперечное сечение заготовки, показанной на фиг.1, по линии IV-IV на фиг.3;

на фиг.5 схематически представлено продольное сечение пресс-формы в соответствии с настоящим изобретением в положении завершения прессования;

на фиг.6 схематически представлено продольное сечение пресс-формы, показанной на фиг.5, в закрытом положении;

на фиг.7 схематически представлено продольное сечение пресс-формы, показанной на фиг.5, в заправленном положении;

на фиг.8 схематически представлено продольное сечение пресс-формы, показанной на фиг.5, в открытом положении;

на фиг.9 схематически представлено продольное сечение пресс-формы для получения заготовки с продольным сквозным отверстием в положении завершения прессования;

на фиг.10 схематически представлено продольное сечение пресс-формы для получения заготовки с поперечным сквозным отверстием в положении завершения прессования;

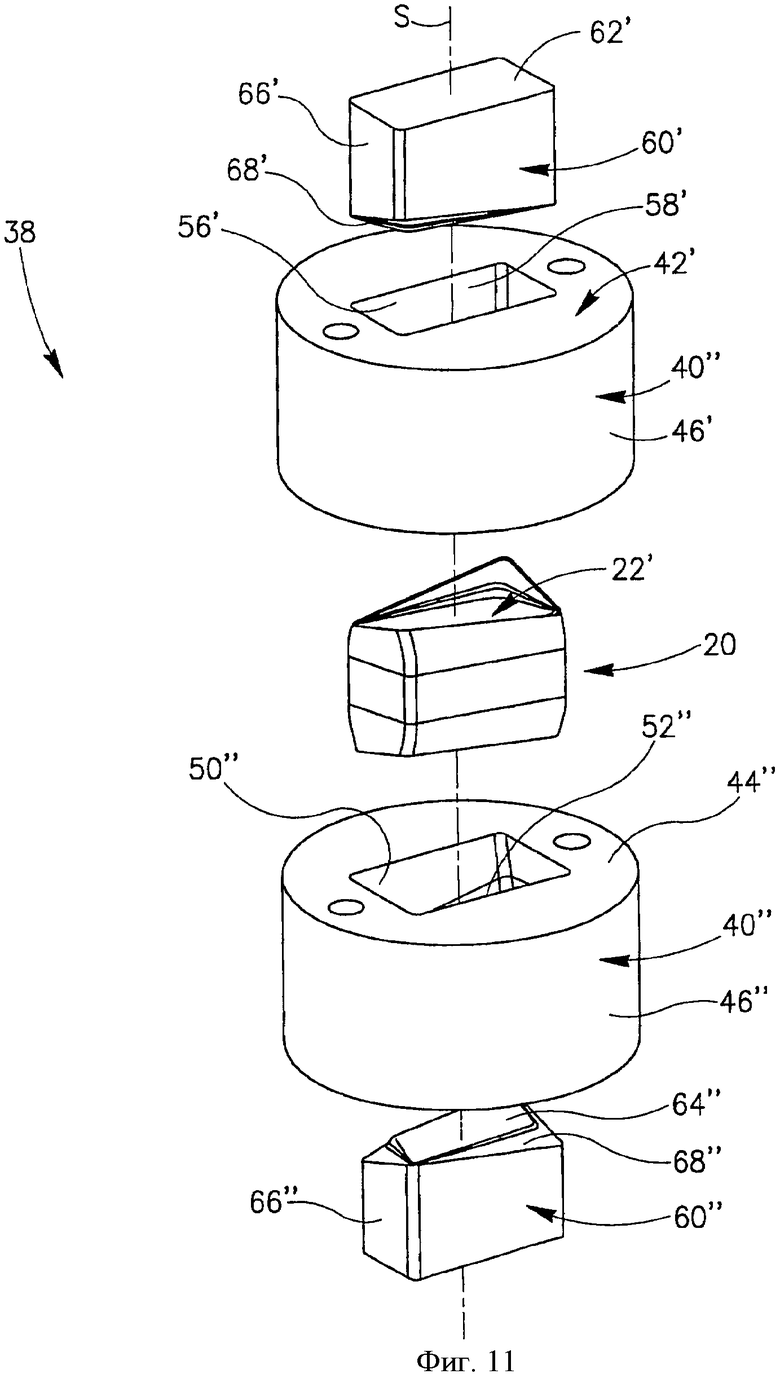

на фиг.11 представлен вид в перспективе в разобранном состоянии на пресс-форму, показанную на фиг.5;

на фиг.12 представлен вид в перспективе в разобранном состоянии на пресс-форму для изготовления заготовки с продольным сквозным отверстием, показанную на фиг.9;

на фиг.13 представлен вид в перспективе в разобранном состоянии на пресс-форму для изготовления заготовки с поперечным сквозным отверстием, показанную на фиг.10.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

Обратим внимание на фиг.1-4. Заготовка 20 до спекания предпочтительно выполнена прессованием спекаемого порошка, включающего металлический или керамический, или карбидный порошок и связку. Заготовка 20 выполнена в основном прямоугольной на виде с торца и имеет идентичные противолежащие (т.е. обращенные в противоположных направлениях) верхнюю и нижнюю торцовые поверхности 22′, 22″. В данном описании один штрих (′) за номером позиции указывает на особенность, связанную с верхней стороной заготовки режущей пластины, а двойной штрих (″) указывает на особенность, связанную с нижней стороной заготовки режущей пластины. Каждая торцовая поверхность 22′, 22″ заготовки имеет 180° поворотную симметрию вокруг проходящей через них оси симметрии S. Боковая периферийная поверхность 24 заготовки расположена между двумя ее торцовыми поверхностями 22′, 22″. Периферийная боковая поверхность 24 заготовки включает две противолежащие идентичные главные боковые поверхности 24J в основном в форме параллелограмма, две противолежащие идентичные вспомогательные боковые поверхности 24N также в основном в форме параллелограмма и четыре изогнутые угловые поверхности 24С. Каждая угловая поверхность 24С проходит между главной боковой поверхностью 24J и смежной вспомогательной боковой поверхностью 24N.

Главная и вспомогательная оси заготовки J, N расположены перпендикулярно друг другу и оси симметрии S. Главная ось J проходит через главные боковые поверхности 24J, а вспомогательная ось N проходит через вспомогательные боковые поверхности 24N. Каждая главная боковая поверхность 24J имеет 180° поворотную симметрию относительно главной оси J, а каждая вспомогательная боковая поверхность 24N имеет 180° поворотную симметрию относительно вспомогательной оси N. Главная и вспомогательная оси J, N определяют среднюю плоскость М, проходящую между верхней и нижней торцовыми поверхностями 22′, 22″ заготовки.

Пересечения каждой торцовой поверхности 22′, 22″ заготовки и ее периферийной поверхности 24 определяют верхнюю и нижнюю кромки 26′, 26″ заготовки соответственно. В результате последующего спекания заготовка 20 становится индексируемой двухсторонней режущей пластиной, а, по крайней мере, часть каждой верхней и нижней кромок 26′, 26″ становится режущей кромкой.

Каждая кромка 26′, 26″ заготовки включает две главные кромки 26J′, 26J″, образованные пересечением главных боковых поверхностей 24J и каждой верхней и нижней торцовой поверхности 22′, 22″; две вспомогательные кромки 26N′, 26N″, образованные пересечением вспомогательных боковых поверхностей 24N и каждой верхней и нижней торцовой поверхности 22′, 22″; и четыре угловые кромки 26С′, 26С″, образованные пересечением угловых поверхностей 24С и каждой верхней и нижней торцовой поверхности 22′, 22″.

Периферийная боковая поверхность 24 заготовки имеет верхнюю и нижнюю задние поверхности 28′, 28″, примыкающие к верхней и нижней кромкам 26′, 26″ заготовки соответственно. Каждая главная боковая поверхность 24J имеет две главные задние поверхности 28J′, 28J″, примыкающие к главным кромкам 26J′, 26J″; каждая вспомогательная боковая поверхность 24N имеет две вспомогательные задние поверхности 28N′, 28N″, примыкающие к вспомогательным кромкам 26N′, 26N″; каждая угловая поверхность 24С имеет две угловые задние поверхности 28С′, 28С″, проходящие вдоль угловых кромок 26С′, 26С″. Центральная периферийная поверхность 30 проходит между верхней и нижней задними поверхностями 28′, 28″. Каждая главная боковая поверхность 24J имеет главную центральную поверхность 30J, проходящую между верхней и нижней главными задними поверхностями 28J′, 28J″; каждая вспомогательная боковая поверхность 24N имеет вспомогательную центральную поверхность 30N, проходящую между верхней и нижней вспомогательными задними поверхностями 28N′, 28N″; и каждая угловая поверхность 24С имеет угловую центральную поверхность 30С, проходящую между верхней и нижней угловыми задними поверхностями 28С′, 28С″. В предпочтительном варианте средняя плоскость М заготовки пересекает центральную периферийную поверхность 30.

Каждая главная задняя поверхность 28J′, 28J″ образует главный задний угол ρJ со средней плоскостью М заготовки. В соответствии с предпочтительным вариантом главный задний угол ρJ выполнен тупым и для одной из верхней и нижней главных задних поверхностей 28J′, 28J″ заготовки 20 является элементом поднутрения. Понятно, что аналогично вспомогательные и угловые вспомогательные задние поверхности 28N′, 28N″, 28С′, 28С″ образуют вспомогательные и угловые задние углы со средней плоскостью М заготовки.

Как лучше всего видно на фиг.2, верхняя торцовая поверхность 22′ имеет фаску 32′, проходящую параллельно и внутрь от верхней кромки 26′ заготовки в направлении к оси симметрии S. Верхняя фаска 32′ включает пару верхних главных фасок 32J′, образованных вдоль верхних главных кромок 26J′, пару верхних вспомогательных фасок 32N′, образованных вдоль верхних вспомогательных кромок 26N′, и четыре верхние угловые фаски 32С′, образованные вдоль верхних угловых кромок 26С′. Верхняя передняя поверхность 34′ проходит внутрь от верхней фаски 32′ к оси симметрии S наклонно по отношению к средней плоскости М. Верхняя передняя поверхность 34′ включает пару верхних главных передних поверхностей 34J′, примыкающих к верхним главным фаскам 32J′, пару верхних вспомогательных передних поверхностей 34N′, примыкающих к верхним вспомогательным фаскам 32N′, и четыре верхние угловые передние поверхности 34С′, примыкающие к верхним угловым фаскам 32С′. Понятно, что верхняя торцовая поверхность 22′ заготовки и в особенности ее верхняя передняя поверхность 32′ может иметь различную геометрию и особенности такие, как стружколомы. Понятно также, что нижняя торцовая поверхность 22″ заготовки имеет фаски и передние поверхности, сходные с ее верхней торцовой поверхностью 22′.

Как видно на фиг.4, смежные верхняя главная задняя поверхность 28J′ и верхняя главная передняя поверхность 34J′ образуют верхний главный клин 36J′, имеющий верхний главный угол клина ωJ′. Понятно, что верхний вспомогательный клин, имеющий верхний вспомогательный угол клина, образован между смежными верхней вспомогательной задней поверхностью 28N′ и верхней вспомогательной передней поверхностью 34N′, а верхний угловой клин 36С″, имеющий верхний угол клина, образован между каждыми смежными верхней угловой задней поверхностью 28С″ и верхней угловой передней поверхностью 34С′. В соответствии с предпочтительным вариантом верхний главный угол клина ωJ′, верхний вспомогательный угол клина и угол верхнего углового клина все выполнены острыми. Понятно, что нижняя торцовая поверхность 22″ также имеет такие клинья и углы клиньев.

Теперь обратим внимание на фиг.5-11. Заготовка 20 прессуется в пресс-форме 38, содержащей верхнюю и нижнюю матрицы 40′, 40″. Каждая матрица 40′, 40″ имеет установочную поверхность 42′, 42″, используемую для присоединения матрицы 40′, 40″ к прессу (не показан), противолежащую опорной поверхности 44′, 44″, и наружную и внутреннюю периферийные поверхности 46′, 46″, 48′, 48″, расположенные между ними. Каждая внутренняя периферийная поверхность 48′, 48″ включает внутреннюю первую периферийную поверхность 50′, 50″, проходящую от и поперечно к опорной поверхности 44′, 44″; внутреннюю вторую периферийную поверхность 52′, 52″, проходящую от внутренней первой периферийной поверхности 50′, 50″ и сходящуюся внутрь к внутренней кромке матрицы 54′, 54″; и внутреннюю третью периферийную поверхность 56′, 56″, проходящую от внутренней кромки матрицы 54′, 54″ установочной поверхности 42′, 42″. Внутренняя третья периферийная поверхность 56′, 56″ образует канал 58′, 58″ для пуансона.

Верхний и нижний пуансоны 60′, 60″ установлены в верхней и нижней матрицах 40′, 40″ соответственно и имеют возможность скользящего возвратно-поступательного перемещения по отношению к ним в соответствующих каналах 58′, 58″. Таким образом, каждый пуансон может скользить в обе стороны в его канале. Каждый пуансон включает установочную поверхность 62′, 62″, используемую для присоединения его к прессу, противолежащую поверхность для прессования 64′, 64″ и периферийную поверхность 66′, 66″, расположенную между ними и образующую кромку пуансона 68′, 68″ при ее пересечении с поверхностью для прессования 64′, 64″. Каждая матрица или пуансон 40′, 40″, 60′, 60″ выполнены с возможностью независимого движения по отношению к другой верхней или нижней матрице или пуансону 40′, 40″, 60′, 60″.

Дополнительно обратим внимание на фиг.6-8. Для изготовления заготовки 20 пресс-форма 38 имеет рабочий цикл от закрытия, наполнения прессования и открытия. При открытии (фиг.6) пресс-форма 38 приводится в закрытое положение, в котором опорные поверхности 44′, 44″ матриц соприкасаются между собой, а первые и вторые внутренние периферийные поверхности 50′, 50″, 52′, 52″ матриц образуют формующую полость 70, расположенную между верхней и нижней внутренними кромками 54′, 54″ матриц. Нижний пуансон 60″ расположен в канале 58″ пуансона нижней матрицы 40″, при этом его кромка 68″ расположена ниже внутренней кромки 54″ матрицы, а верхний пуансон 60′ расположен снаружи по отношению к каналу 58′ верхней матрицы 40′.

При наполнении (фиг.7) формующая полость матрицы 70 заполняется через канал 58′ пуансона верхней матрицы 40′ предварительно определенным количеством спекаемого порошка 72. После заполнения полости 70 верхний пуансон 60′ опускается в канал 58′ верхней матрицы 40′, закрывая таким образом спекаемый порошок 72 в формующей полости 70.

При прессовании спекаемый порошок 72 уплотняется до образования заготовки 20, как показано на фиг.5, при этом пресс-форма 38 переводится в положение завершения прессования путем сдавливания верхних и нижних пуансонов 60′, 60″ навстречу друг другу до совпадения кромок 68′, 68″ пуансонов и соответствующих им внутренних кромок 54′, 54″ матриц, посредством чего образуются верхняя и нижняя общие кромки формующей полости 74′, 74″. В соответствии с предпочтительным вариантом в процессе прессования торцовые поверхности 22′, 22″ заготовки образуются поверхностями для прессования 64′, 64″ пуансонов. Каждая кромка 26′, 26″ заготовки образуется при соответствующей общей кромке формующей полости 74′, 74″. Задние поверхности 28′, 28″ заготовки образуются внутренними вторыми периферийными поверхностями 50′, 50″, а верхняя и нижняя центральные поверхности 30′, 30″ заготовки образуются внутренними первыми периферийными поверхностями 50′, 50″ верхней и нижней матриц 40′, 40″ соответственно, при этом верхняя и нижняя опорные поверхности 44′, 44″ матриц совпадают со средней плоскостью М заготовки.

Вследствие наличия элементов поднутрений на заготовке, т.е. верхней и нижней главных задних поверхностей 28J′, 28J″, имеющих тупые задние углы ρJ и вследствие ответной геометрии внутренних вторых периферийных поверхностей 52′, 52″ заготовка 20 не может быть освобождена из формующей полости 70 матрицы и выпрессована из нее через канал 58′ пуансона верхней матрицы 40′. Для того чтобы освободить заготовку 20 и выпрессовать из пресс-формы 38, выполняют открывание последней, при котором пресс-форма переводится в открытое положение (см. фиг.8). Чтобы перейти в открытое положение, верхняя матрица 40′ и верхний пуансон 60′ перемещаются верх и от нижней матрицы 40″ и нижнего пуансона 60″, открывая формующую полость 70 и освобождая посредством этого заготовку 20, что делает возможным ее свободное удаление с нижней матрицы 40″.

Способ изготовления заготовки режущей пластины был показан выше для режущей пластины, не имеющей сквозного отверстия. Однако, как будет понятно для специалистов, описанный выше способ может быть легко применен для изготовления заготовок режущих пластин, имеющих образованное в них сквозное отверстие.

Обратим внимание на фиг.9-11. Заготовка 220 с продольным сквозным отверстием прессуется с помощью пресс-формы 238 для продольного сквозного отверстия. Поскольку заготовка 220 с продольным сквозным отверстием и пресс-форма 238 для нее имеют много элементов, которые совпадают с элементами заготовки 20 без сквозного отверстия и соответствующей пресс-формы 38, сходные элементы будут обозначены ниже номерами позиций, сдвинутыми на 200 от соответствующих номеров позиций для заготовки 20 и соответствующей пресс-формы 38.

Заготовка 220 имеет продольное сквозное отверстие 76, проходящее между ее верхней и нижней торцовыми поверхностями 222′, 222″ перпендикулярно к средней плоскости М заготовки. Пресс-форма 238 имеет верхний и нижний продольные штифты 78′, 78″, расположенные с возможностью скольжения в продольных отверстиях 80′, 80″ пуансонов, проходящих через установочные поверхности 262′, 262″ и поверхности для прессования 264′, 264″ соответственно верхнего и нижнего пуансонов 260′, 260″. В процессе прессования заготовки 220 с продольным сквозным отверстием продольные штифты 78′, 78″ входят в формующую полость и составляют продольный стержень 82, который проходит между верхней и нижней поверхностями для прессования 264′, 264″ для образования продольного сквозного отверстия 76 в отпрессованной заготовке 220.

Теперь обратим внимание на фиг.10-13. Заготовка 420 с поперечным сквозным отверстием прессуется в соответствующей пресс-форме 438. Поскольку заготовка 420 с поперечным сквозным отверстием и пресс-форма 438 для нее имеют много элементов, которые совпадают с элементами заготовки 20 без сквозного отверстия и соответствующей пресс-формы 38, сходные элементы будут обозначены ниже номерами позиций, сдвинутыми на 400 от соответствующих номеров позиций для заготовки 20 и соответствующей пресс-формы 38. Таким образом, пресс-форма 438 содержит верхнюю и нижнюю матрицы 440′, 440″ и верхний, и нижний пуансоны 460′, 460″.

Заготовка 420 имеет поперечное сквозное отверстие 84, расположенное между главными центральными поверхностями 430J противолежащих главных боковых поверхностей 424J вдоль главной оси J. Пресс-форма 438 содержит первый и второй поперечные штифты 86F, 86S, расположенные с возможностью скольжения в первом и втором верхнем и нижнем каналах 88′F, 88′S, 88″F, 88″S. В процессе прессования заготовки 420 с поперечным сквозным отверстием первый и второй поперечные штифты 86F, 86S выступают в формующую полость 470 и контактируют друг с другом для образования поперечного стержня 90. Поперечный стержень 90 проходит первую и вторую верхнюю и нижнюю противолежащие части 92′F, 92′S, 92″F, 92″S внутренней первой периферийной поверхности для образования поперечного сквозного отверстия 84 в заготовке 420.

Вышеописанные устройство и способ могут облегчить прессование и последующую выпрессовку заготовок, имеющих элементы поднутрений. Они могут также обеспечить формование заготовок, которые имеют острые хорошо определенные кромки и острые углы клиньев такого типа, которые считаются необходимыми в режущих пластинах, изготавливаемых из заготовок. Кроме того, путем исключения острых входящих элементов в конструкции пресс-форма в соответствии с настоящим изобретением может иметь необходимую жесткость без увеличения риска адгезии порошка к матрицам или пуансонам и последующего расслаивания или выкрашивания отпрессованной заготовки.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что изменения и модификации настоящего изобретения могут быть выполнены без отхода от существа изобретения, изложенного в приведенной ниже формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ПЛАСТИН | 2012 |

|

RU2602310C2 |

| ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА | 2005 |

|

RU2358844C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ПЛАСТИНЫ | 2014 |

|

RU2669954C2 |

| РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2348491C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ДЕРЖАВКА ДЛЯ НЕЕ | 2003 |

|

RU2312742C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2454302C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2337795C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА | 2007 |

|

RU2453401C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОЙ ПРЕССОВАННОЙ ЗАГОТОВКИ, А ТАКЖЕ ТВЕРДОСПЛАВНАЯ ПРЕССОВАННАЯ ЗАГОТОВКА | 2017 |

|

RU2727467C1 |

| ИНДЕКСИРУЕМАЯ ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ВРАЩАЮЩИЙСЯ РЕЖУЩИЙ ИНСТРУМЕНТ | 2007 |

|

RU2431550C2 |

Изобретение относится к порошковой металлургии, в частности к изготовлению заготовки режущей пластины, имеющей поднутрения. Формующую полость, образованную в закрытом положении верхней и нижней матрицами, нижним пуансоном, размещенном в канале, выполненном в нижней матрице, заполняют предварительно определенным количеством порошка. Прессование порошка осуществляют верхним пуансоном, вводимым через канал, выполненный в верхней матрице, и нижним пуансоном путем их перемещения по направлению друг к другу с образованием заготовки. Каждый пуансон имеет противолежащие поверхность для прессования и установочную поверхность с расположенной между ними периферийной поверхностью, образующей кромку пуансона на пересечении с поверхностью для прессования. Сформованную заготовку удаляют путем перемещения верхней матрицы и пуансона от нижней матрицы и пуансона. Способ позволяет упростить выпрессовку заготовки с поднутрениями, уменьшить адгезию порошка к элементам пресс-формы, и расслоение или выкрашивание заготовки. 11 з.п. ф-лы, 13 ил.

1. Способ изготовления заготовки (20) режущей пластины с поднутрениями, включающий:

(i) использование пресс-формы для заготовки режущей пластины (38, 238, 438), содержащей верхнюю и нижнюю матрицы (40′, 40″) и соответствующие верхний и нижний пуансоны (60′, 60″), имеющие возможность возвратно-поступательного скользящего перемещения соответственно относительно верхней и нижней матриц,

каждая матрица имеет противолежащие опорную (44′, 44″) и установочную (42′, 42″) поверхности и внутреннюю периферийную поверхность (48′, 48″), расположенную между ними, внутренняя периферийная поверхность включает внутреннюю первую периферийную поверхность (50′, 50″), расположенную от опорной поверхности, внутреннюю вторую периферийную поверхность (52′, 52″), расположенную от внутренней первой периферийной поверхности и сходящуюся внутрь к внутренней кромке (54′, 54″) матрицы, и внутреннюю третью периферийную поверхность (56′, 56″), расположенную от внутренней кромки матрицы к ее установочной поверхности и образующую канал (58′, 58″) для пуансона,

каждый пуансон (60′, 60″) имеет противолежащие поверхность для прессования и установочную поверхность (64′, 64″, 62′, 62″) с расположенной между ними периферийной поверхностью (66′, 66″), образующей кромку (68′, 68″) пуансона на пересечении с поверхностью для прессования,

(ii) приведение пресс-формы для заготовки режущей пластины (38, 238, 438) в закрытое положение, в котором опорные поверхности верхней и нижней матриц соприкасаются друг с другом, а их внутренние первые и вторые периферийные поверхности образуют формующую полость (70), нижний пуансон расположен в канале нижней матрицы, а верхний пуансон расположен снаружи по отношению к каналу верхней матрицы,

(iii) заполнение формующей полости предварительно определенным количеством спекаемого порошка (72),

(iv) вставление верхнего пуансона в канал верхней матрицы,

(v) прессование спекаемого порошка посредством смещения пуансонов через соответствующие каналы навстречу друг другу в положение завершения прессования, в котором кромка (68′) верхнего пуансона (60′) совпадает с внутренней кромкой (54′) верхней матрицы, а кромка (68″) нижнего пуансона (60″) совпадает с внутренней кромкой (54″) нижней матрицы (40″), с образованием в результате этого заготовки (20) с поднутрениями,

(vi) отвод верхней матрицы и пуансона от нижней матрицы и пуансона в открытое положение для удаления заготовки (20).

2. Способ по п.1, включающий образование при прессовании противолежащих торцовых поверхностей (22′, 22″) заготовки поверхностями для прессования пуансонов.

3. Способ по п.2, включающий образование при прессовании периферийной поверхности (24) заготовки, расположенной между противолежащими торцовыми поверхностями (22′, 22″) заготовки, внутренними первой и второй периферийными поверхностями (50′, 50″, 52′, 52″).

4. Способ по п.3, включающий образование верхней и нижней общих кромок (74′, 74″) формующей полости из соответствующих совпадающих верхней и нижней кромок пуансонов и верхней и нижней внутренних кромок матриц, и

образование верхней и нижней кромок (26′, 26″) заготовки при упомянутых верхних и нижних общих кромках формующей полости при прессовании, при этом упомянутые верхняя и нижняя кромки заготовки расположены на пересечении ее периферийной поверхности с верхней и нижней торцовыми поверхностями соответственно.

5. Способ по п.4, при котором в положении завершения прессования контактирующие между собой опорные поверхности верхней и нижней матриц совпадают со средней плоскостью (М) заготовки, которая расположена между ее верхней и нижней торцевыми поверхностями.

6. Способ по п.5, включающий образование задних поверхностей (28′, 28″) заготовки внутренними вторыми периферийными поверхностями при прессовании, при этом каждая задняя поверхность заготовки образует задний угол ρ с ее средней плоскостью М, задний угол ρ выполнен тупым, по крайней мере, на части задней поверхности заготовки.

7. Способ по п.6, включающий образование передних поверхностей (34′, 34″), примыкающих к кромкам заготовки на ее торцовых поверхностях, при этом смежные передние и задние поверхности образуют клин (36′, 36″), имеющий нетупой угол ω клина.

8. Способ по п.7, включающий образование острого угла клина ω, по крайней мере, на части каждого клина (36′, 36″).

9. Способ по п.2, включающий образование продольного сквозного отверстия (76), проходящего между торцевыми поверхностями (222′, 222″) заготовки продольным стержнем (82), проходящим между поверхностями для прессования верхнего и нижнего пуансонов через формующую полость.

10. Способ по п.9, включающий образование продольного стержня путем размещения верхнего и нижнего продольных штифтов (78′, 78″) в сквозных отверстиях (80′, 80″) верхнего и нижнего пуансонов соответственно с возможностью контакта.

11. Способ по п.3, включающий образование поперечного сквозного отверстия (84), проходящего между противолежащими частями периферийной поверхности (424) заготовки поперечным стержнем (90), проходящим через формующую полость (470) между противолежащими первой и второй внутренними боковыми частями (92F, 92S) внутренних первых периферийных поверхностей верхней и нижней матриц.

12. Способ по п.11, включающий образование поперечного стержня путем размещения первого и второго поперечных штифтов (86F, 86S) в каналах (88F, 88S), выполненных в верхней и нижней матрицах, с возможностью контакта.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Пресс-форма для штамповки из жидкого металла отливок с поднутрениями | 1985 |

|

SU1321516A1 |

| US 2004035269 А1, 26.02.2004 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2010-10-27—Публикация

2006-01-11—Подача