Изобретение относится к литейному производству, в частности к штамповке из жидкого металла отливок с поднутрениями типа дисков колес.

Цель изобретения - расширение тех нологических возможностей пресс-формы.

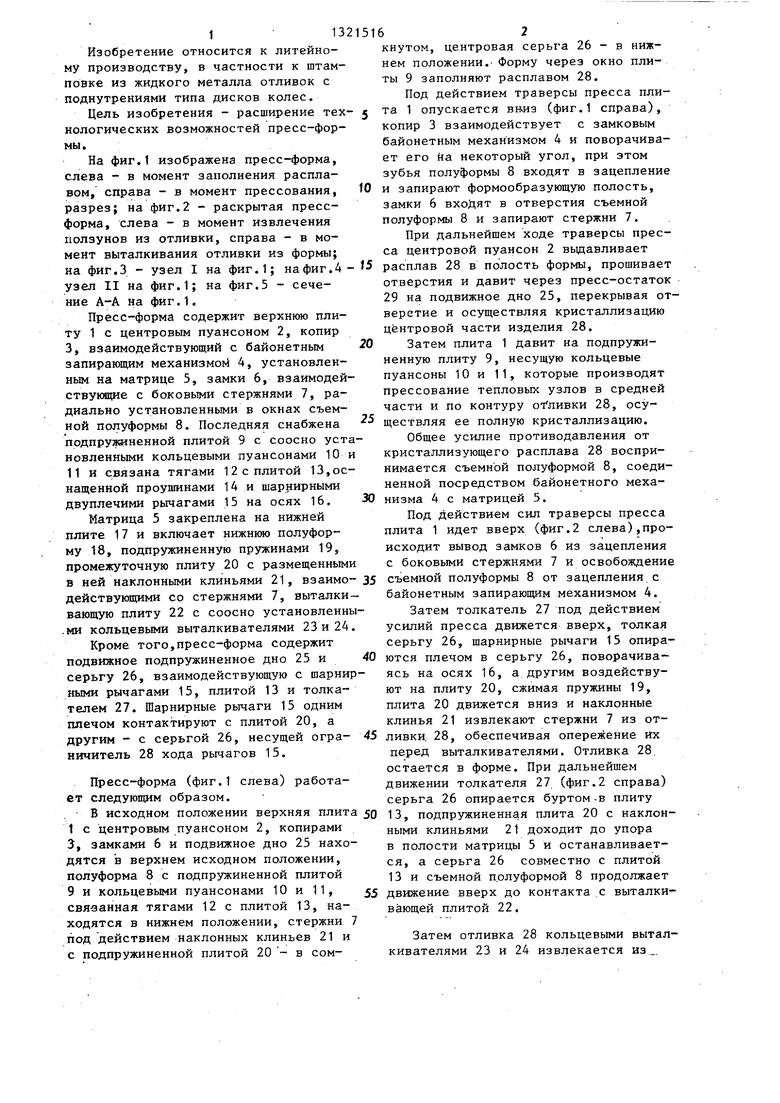

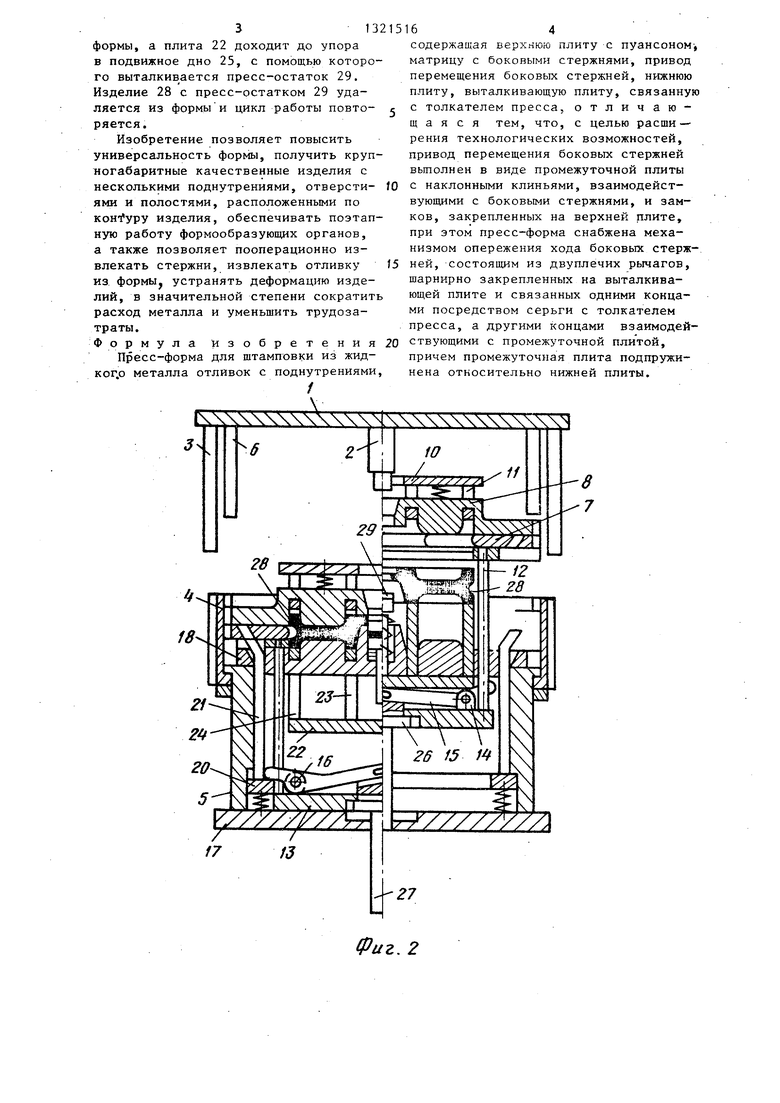

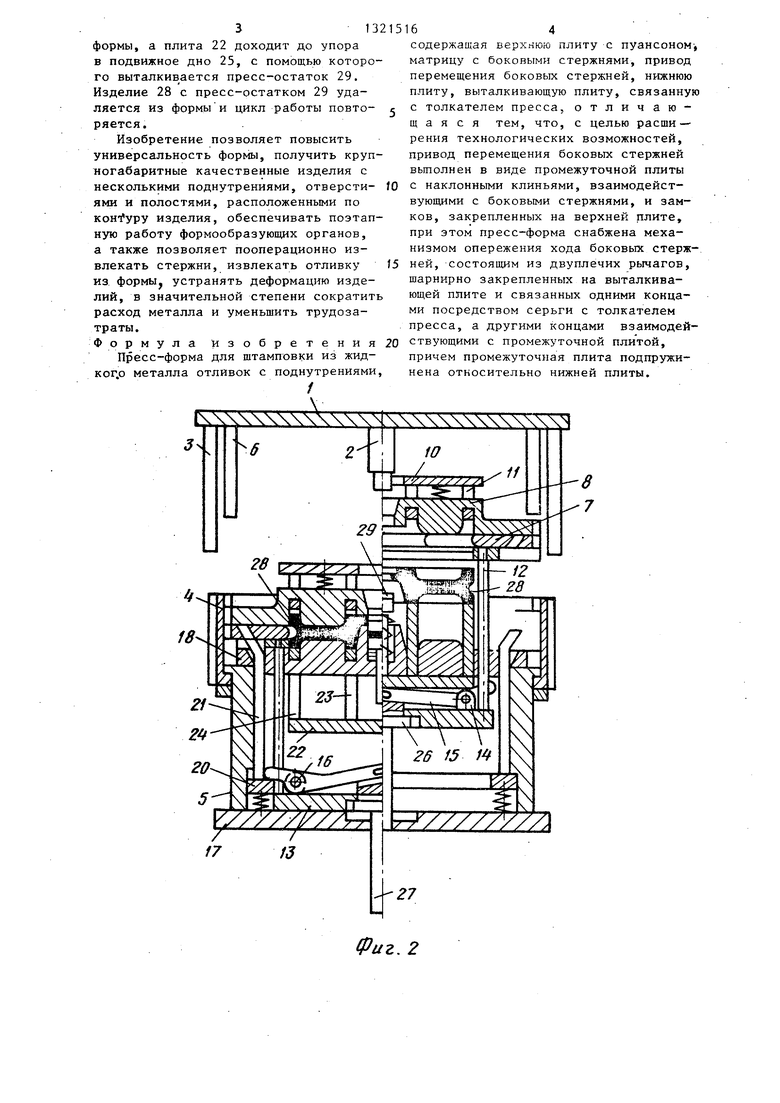

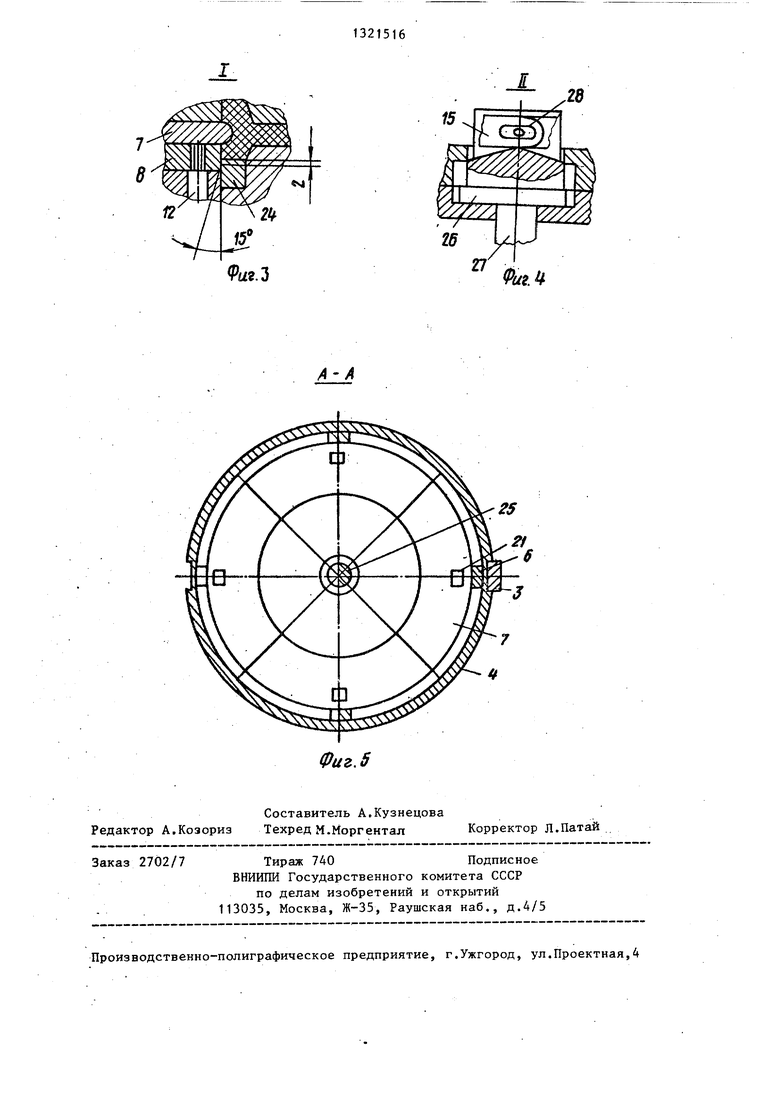

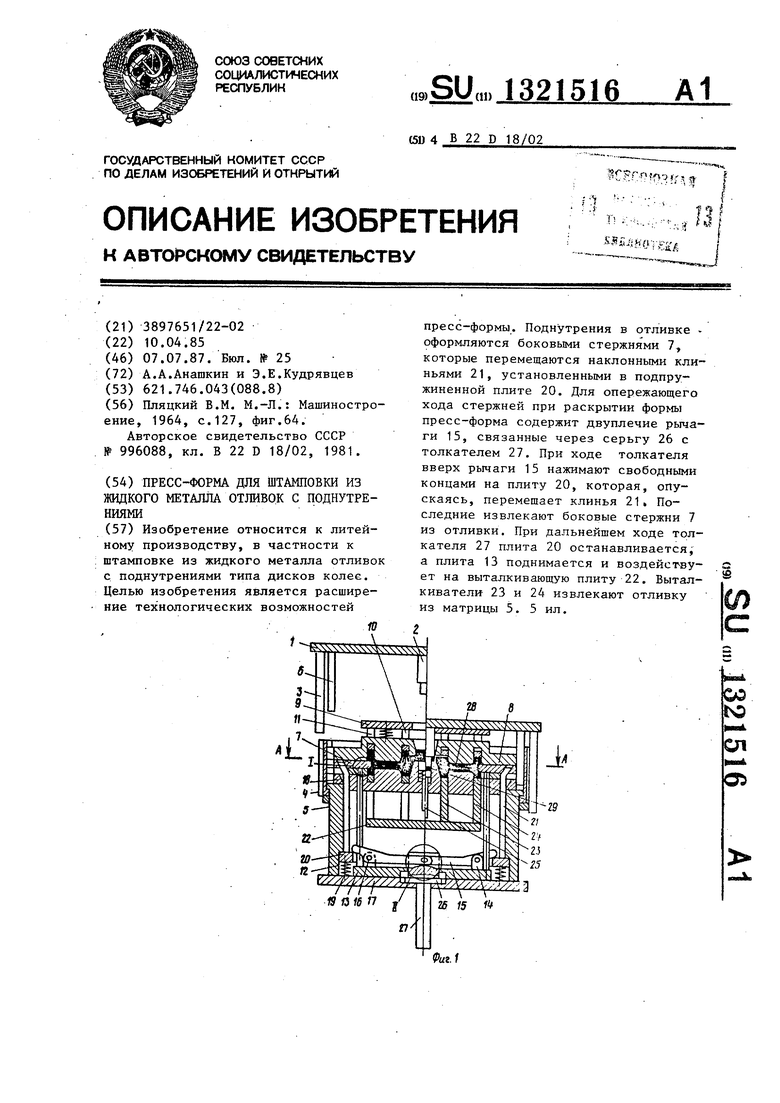

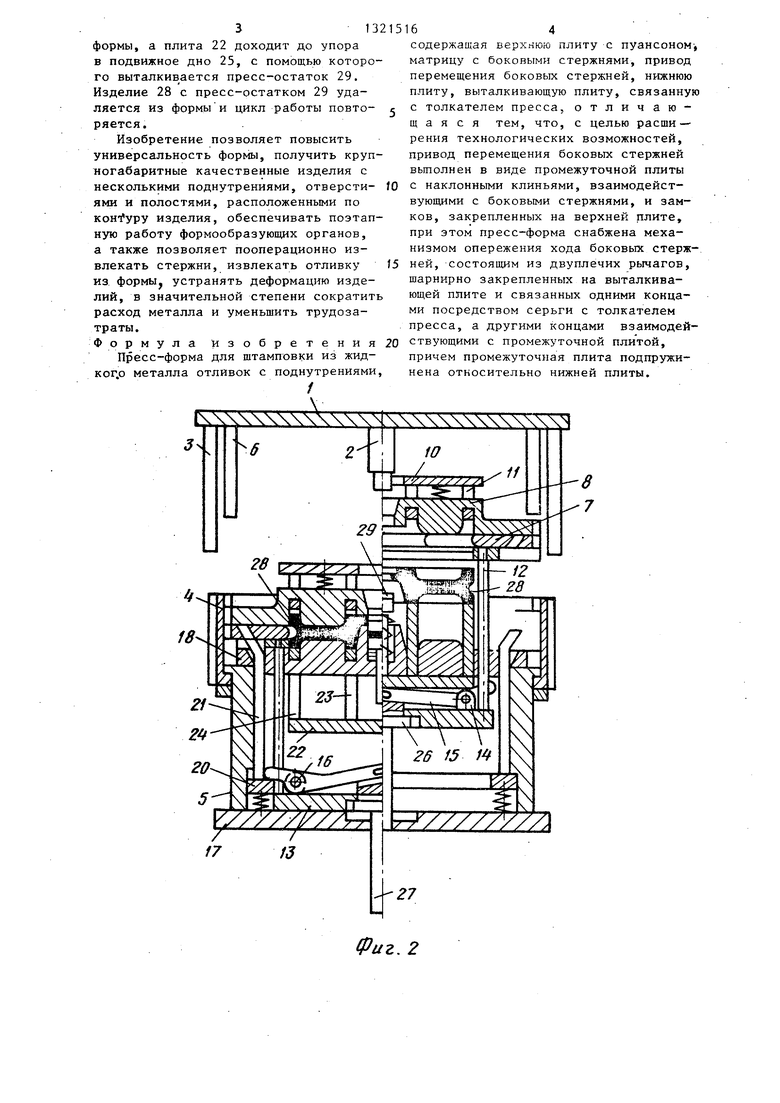

На фиг.1 изображена пресс-форма, слева - в момент заполнения расплавом, справа - в момент прессования, разрез; на фиг.2 - раскрытая пресс- форма, слева - в момент извлечения ползунов из отливки, справа - в момент выталкивания отливки из формы; на фиг.З - узел I на фиг.1; на фиг.4 узел II на фиг.1; на фиг.З - сечение А-А на фиг.1,

Пресс-форма содержит верхнюю плиту 1 с центровым пуансоном 2, копир 3, взаимодействующий с байонетным запирающим механизмо1«{ 4, установленным на матрице 5, замки 6, взаимодей ствунидие с боковыми стержнями 7, ра- диально установленными в окнах съемной полуформы 8. Последняя снабжена прдпруяиненной плитой 9 с соосно устновленными кольцевыми пуансонами 10 11 и связана тягами 12 с плитой 13,оснащенной проушинами 14 и шарнирными двуплечими рычагами 15 на осях 16.

Матрица 5 закреплена на нижней плите 17 и включает нижнюю полуформу 18, подпружиненную пружинами 19,

Под Действием сил траверсы пресса плита 1 идет вверх (фиг.2 слева),про исходит вывод замков 6 из зацепления с боковыми стержнями 7 и освобождени

промежуточную плиту 20 с размещенными в ней наклонными клиньями 21, взаимо- 35 съемной полуформы 8 от зацепления.с действующими со стержнями 7, выталки- байонетным запирающим механизмом 4. вающую плиту 22 с соосно установленны- -ми кольцевыми выталкивателями 23 и 24.

Кроме того,пресс-форма содержит подвижное подпружиненное дно 25 и 40 серьгу 26, взаимодействующую с шарнирными рычагами 15, плитой 13 и толкаЗатем толкатель 27 под действием усилий пресса движется вверх, толкая серьгу 26, шарнирные рычаги 15 опира ются плечом в серьгу 26, поворачива ясь на осях 16, а другим воздействуют на плиту 20, сжимая пружины 19, плита 20 движется вниз и наклонные клинья 21 извлекают стержни 7 из от- 45 ливки, 28, обеспечивая опережение их перед выталкивателями. Отливка 28. остается в форме. При дальнейшем движении толкателя 27 (фиг.2 справа) серьга 26 опирается буртом -в плиту

телем 27. Шарнирные рычаги 15 одним плечом контактируют с плитой 20, а другим - с серьгой 26, несущей ограничитель 28 хода рычагов 15.

Пресс-форма (фиг.1 слева) работает следующим образом.

Затем толкатель 27 под действием усилий пресса движется вверх, толкая серьгу 26, шарнирные рычаги 15 опираются плечом в серьгу 26, поворачиваясь на осях 16, а другим воздействуют на плиту 20, сжимая пружины 19, плита 20 движется вниз и наклонные клинья 21 извлекают стержни 7 из от- 45 ливки, 28, обеспечивая опережение их перед выталкивателями. Отливка 28. остается в форме. При дальнейшем движении толкателя 27 (фиг.2 справа) серьга 26 опирается буртом -в плиту

В исходном положении верхняя плита 50 13, подпружиненная плита 20 с наклон1 с центровым пуансоном 2, копирами 3, замками 6 и подвижное дно 25 находятся в верхнем исходном положении, полуформа 8с подпружиненной плитой 9 и кольцевыми пуансонами 10 и 11, связанная тягами 12 с плитой 13, находятся в нижнем положении, стержни 7 под действием наклонных клиньев 21 и с подпружиненной плитой 20 - в сомными клиньями 21 доходит до упора в полости матрицы 5 и останавливается, а серьга 26 совместно с плитой 13 и съемной п.олуформой 8 продолжает 55 движение вверх до контакта с выталкивающей плитой 22.

Затем отливка 28 кольцевыми выталкивателями 23 и 24 извлекается из

кнутом, центровая серьга 26 - в нижнем положении.- Форму через окно плиты 9 заполняют расплавом 28.

Под действием траверсы пресса плита 1 опускается ввиз (фиг.1 справа), копир 3 взаимодействует с замковым байонетным механизмом 4 и поворачивает его на некоторый угол, при этом зубья полуформы 8 входят в зацепление и запирают формообразующую полость, замки 6 вхойят в отверстия съемной полуформы 8 и запирают стержни 7.

При дальнейшем ходе траверсы пресса центровой пуансон 2 выдавливает расплав 28 в полость формы, прошивает отверстия и давит через пресс-остаток 29 на подвижное дно 25, перекрывая отверстие и осуществляя кристаллизацию центровой части изделия 28.

Затем плита 1 давит на подпружиненную плиту 9, несущую кольцевые пуансоны 10 и 11, которые производят прессование тепловых узлов в средней части и по контуру от ливки 28, осуществляя ее полную кристаллизацию.

Общее усилие противодавления от кристаллизующего расплава 28 воспринимается съемной полуформой 8, соединенной посредством байонетного механизма 4 с матрицей 5.

Под Действием сил траверсы пресса плита 1 идет вверх (фиг.2 слева),происходит вывод замков 6 из зацепления с боковыми стержнями 7 и освобождение

съемной полуформы 8 от зацепления.с байонетным запирающим механизмом 4.

съемной полуформы 8 от зацепления.с байонетным запирающим механизмом 4.

Затем толкатель 27 под действием усилий пресса движется вверх, толкая серьгу 26, шарнирные рычаги 15 опираются плечом в серьгу 26, поворачиваясь на осях 16, а другим воздействуют на плиту 20, сжимая пружины 19, плита 20 движется вниз и наклонные клинья 21 извлекают стержни 7 из от- ливки, 28, обеспечивая опережение их перед выталкивателями. Отливка 28. остается в форме. При дальнейшем движении толкателя 27 (фиг.2 справа) серьга 26 опирается буртом -в плиту

13, подпружиненная плита 20 с наклонными клиньями 21 доходит до упора в полости матрицы 5 и останавливается, а серьга 26 совместно с плитой 13 и съемной п.олуформой 8 продолжает движение вверх до контакта с выталкивающей плитой 22.

Затем отливка 28 кольцевыми выталкивателями 23 и 24 извлекается из

313

формы, а плита 22 доходит до упора в подвижное дно 25, с помощью которого выталкив ается пресс-остаток 29. Изделие 28 с пресс-остатком 29 удаляется из формы и цикл работы повто- ряется.

Изобретение позволяет повысить универсальность формы, получить крупногабаритные качественные изделия с несколькими поднутрениями, отверсти- ями и полостями, расположенными по KOHfypy изделия, обеспечивать поэтапную работу формообразующих органов, а также позволяет пооперационно извлекать стержни, извлекать отливку из формы, устранять деформацию изделий, в значительной степени сократит расход металла и уменьшить трудозатраты. Формула изобретения

Пресс-форма для штамповки из жидкого металла отливок с поднутрениями

/

164

содержаишя верхнюю плиту с пуансоном-, матрицу с боковыми стержнями, привод перемещения боковых стержней, нижнюю плиту, выталкивающую плиту, связанную с толкателем пресса, отличающаяся тем, что, с целью расширения технологических возможностей, привод перемещения боковых стержней вьшолнен в виде промежуточной плиты с наклонными клиньями, взаимодействующими с боковыми стержнями, и замков, закрепленных на верхней плите, при этом пресс-форма снабжена механизмом опережения хода боковых стержней, состоящим из двуплечих рычагов, шарнирно закрепленных на выталкивающей плите и связанных одними концами посредством серьги с толкателем пресса, а другими концами взаимодействующими с промежуточной плитой, причем промежуточная плита подпружинена относительно нижней плиты.

Фиг. 2

Фаг.З

15

26

fe4

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1986 |

|

SU1360886A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1988 |

|

SU1668023A1 |

| Штамп для штамповки из жидкогоМЕТАллА | 1978 |

|

SU839683A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1990 |

|

SU1759524A1 |

| Пресс-форма для литья под дав-лЕНиЕМ | 1979 |

|

SU852443A1 |

| Устройство для прессования жидкого металла | 1982 |

|

SU1138239A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1990 |

|

SU1770029A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ПОДНУТРЕНИЯМИ | 1991 |

|

RU2017620C1 |

Изобретение относится к литейному производству, в частности к штамповке из жидкого металла отливок с поднутрениями типа дисков колее. Целью изобретения является расширение технологических возможностей Ю ууу /К/ УУ 7 Г11 / 19 О № Л у/ пресс-формы. Поднутрения в отливке - оформляются боковыми стержнями 7 которые перемещаются наклонными клиньями 21, установленными в подпружиненной плите 20. Для опережающего хода стержней при раскрытии формы пресс-форма содержит двуплечие рычаги 15, связанные через серьгу 26 с толкателем 27, При ходе толкателя вверх рычаги 15 нажимают свободными концами на плиту 20, которая, опускаясь, перемещает клинья 21. Последние извлекают боковые стержни 7 из отливки. При дальнейшем ходе толкателя 27 плита 20 останавливается, а плита 13 поднимается и воздействует на выталкивающую плиту 22. Выталкиватели 23 и 24 извлекают отливку из матрицы 5. 5 ил. S 26 15

S

Фиг. 5

Составитель А.Кузнецова Редактор А.Козориз Техред М.Моргентал Корректор Л.Патай

2702/7

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Пляцкий В.М | |||

| М.-Л.: Машиностроение, 1964, с.127, фиг.64 | |||

| Пресс-форма для штамповки из жидкого металла | 1981 |

|

SU996088A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-07—Публикация

1985-04-10—Подача