1

Изобретение от1Носит1ся к области получения дйклоалифатичаоких спиртов и кетонов, например, циклогексанола и циклогексанона.

Известен способ полз чения диклогексанола и циклогбКСанона охислением циклогексаиа в ЛШД1КОЙ фазе кислородсодерлсащим газом в присутствии растворимого соединения хрома в качестве катализатора.

Для разложения гвдрошерекнси продукты ОКисления нагревают без даполнительного внесения катализатора.

При этом получают смесь циклогексанола и циклогексанона с преимущественным содержанием циклогексаиола.

Целью настоящей работы является получение смеси циклоалканолов « циклоалканоиов, обогащенной циклоалканоном.

Ио предлагаемому способу разложение гидроперекиси циклоалкила, растворенной з циклоалкапе и полученной при окислении циклоалкана, ведут в последователыю расположенных реакторах при коицентрации гидроперекиси в каладоМ .из них не более 15%.

Иредлатаемым способом можно обработать все продукты окисления циклоалканов, содержащих перекиси и « особенности гидроперекиси, но нреимущественно продукты окисления (оксидаты), содержащие гидроперекиси, так как в этом случае процент нежелательных продуктов в исходном сырье минимален. На практике целесообразно исходить из продуктов окисления, полученных при окислении циклоалканов жоздухом без катализатора, возможно под давлением при температуре и проценте превращения гидроперекиси, подобранных таким 0|бразом, чтобы маоосимально ограничить образование нежелательных соединений. Работу ведут .в аппаратуре, не катализирующей

разложение гидраперекиои, при применении стальной аппаратуры ее подвергают предварительно наосива-ции при помощи, например пирофосфатов. Когда окисление ведут специально для получения гидроперекисей, процент

ковверсии ограничивают, как правило, ниже 10%, .предпочтительно в интервале от 2 до 6%. Иаряду с гидронерекисью циклоалкила продукты окисления содержат циклоалканол, циклоалка нон и различные вторичные (нобочные) продукты. Иобочные продукты окислення мож.но подвергнуть обработке с целью разложения перекисей по патентуемому способу. Смесь продуктов окисленил (оксидат), прежде чем подвергнуть обработке по предлагаемому способу, довести до любой концентрации. Но поскольку реакция экзотермическая, то во избежание перегрева, способствующего снижению выхода, не следует работать со слишком концентрираванными растворами. Практически следует работать с растВОрами продуктов окисления с.концентрацией -перекисей не выше 15%. Так как окисление ведется обычно под давлением, то простой способ концентрирования полученных таким образом смесей продуктов окисления заключается в снижении давления горячего о-ксидата на выходе из реактора, в котором ведется окисление. Подобные растворы продуктов оки1сления можБО с успехом получить по способу, описанному ©о французском патенте 1491518. Прежде чем продукты окисления подвергать обработке с целью разложения перекисей, из них целесообразло удалить, хотя бы частично, содержащиеся в них кислоты, наиример, путем промывания водой.

Температура может быть одинаковой во всех зонах разложения перекисей, или же различной в разных зонах, но как правило, работу ведут в интервале от 80 до . При слишком низких температурах скорость разложения гидроперекиси значительно снижается, при температурах же выше 150°С, при- заданном количестве зон разложения перекисей избирательпасть процесса IB смысле получения циклоалканонов снижается. Работу ведут предпочтительно в интервале от 100 до 130°С.

Разложение гидроперекиси осуществляется поэтапно по мере прод вйжения циклогексанового раствора от первой до последней зоны разложения. г.идрапервК1ИСей.

Избирательность процесса в направлении получения циклоалканонов повышается с увеличением числа зон разложения перекисей и это влияние тем заметнее, чем выше температура разложения шерекиои. Подбор количества зон определяется прелюде всего Экономмческнми и технологическими соображениями, цель которых - обеспечить хорошую праизводителвнасть.

Так, .например в случае, когда циклоалка. ном является циклогексан, работу ведут при вышеуказанных температурных условиях, в 2-6 последовательно расположенных зонах.

Зоны разложения перекисей можно размещать в аппаратах различных типов, используемых обычно для обеспечения однородности фаз и одинаковой концентрации. Можно, например, работать в колоннах с рециркуляцией, простых колоннах, сна бженных перемешивающими устройствами, в автоклавах. Каждую зону рекомендуется снабжать устройством, позволяющим отделять образующуюся в процессе разложения перекиси воду, которую можно затем удалить из зоны реакции в виде двойной азеотронной смеси с циклоалканом, возможно, при одновременном действии струи инертного газа. Зоны разложения перекисей можно размещать каскадно.

Катализаторами служат соединения хрома с растворимостью в цикло-алканах не менее 0,1 г1л при Комнатной температуре. Из растворимых катализаторов могут быть упомянуты, например карбоксилаты хрома (III), такие как нафтенаты, -октоаты и стеараты, карбонильные производные, комплексные соединения, кар.боксилаты шестивалентного хрома, наприм-ер ацетат, третичные алкильные эфиры

хромовой кислоты, каж например третичный бутилхромат, циклоалкильные эфиры хромовой кислоты, например циклогексилхромат. Предпочтительны третичные алкил- или циклоалкилоктоаты и хроматы. Так как в различных зонах разложения перекисей содержится циклоалканол, то, соответствующие хроматы можно получить в самих зопах, введя туда такие соединения, как например окись хрома или его комплексное соединение с пиридином.

Количество катализатора может колебаться в Щ|Ироких пределах, но, как правило, количество металла в катализаторе составляет от 1 мг до 1 г на 1 кг перекиси в растворе,

подвергаемом обработке с целью разложения перекисей. Катализатор можно внести полиостью в первую зону разложения перекисей или же лучше р-аспределять по зонам любым подходящим способом.

При осуществлении (предлагаемого способа продукты окисления циклоалкана подают непрерывно (возможно, предварительно подогретыми) в первую зону разложения перекисей вместе с некоторым количеством катализатора. Температуру в зонах регулируют любым подходящим способом, изменяя Интеноивность нагрева или подачу оксидата в зависимости от подобранного для данной зоны процента разложения перекиси. В случае, когда температура разложения перекисей, превыщает температуру кипения смеси, аппарат оставить под собственным (автогенным) давлением, при известных условиях в сочетании с давлением, создаваемым потоком

инертного газа. Работу ведут, как правило, под давлением в интервале от атмосферного до 25 атм.

Оксидат, подвергнутый частичному разложению перекисей, вместе с некоторым количеством катализатора поступает непрерывно во вторую .зону, в которой оставшаяся гидроперекись подвергается дальнейщему частичному разложению и так до последней зоны.

Раствор, практически уже не содержащий перекисей, ) обр,аботать обычными способами с целью отделения циклоалканона от циклоалканола. Это можно осуществить путем дистилляции. В этом случае можно последнюю зону разложения перекисей соединить с операадей дистилляции и предварительной концентрации (обогащения). Рекомендуется, чтобы концеитрация гидроперекиси в растворе, поступающем в последнюю зону

разложения перекисей, была незначительной; вести работу целесообразно так, чтобы по крайней мере 60% перекисей, содержащихся в растворе, лоступающем в первую зону, были подвергнуты разложению еще до вступления

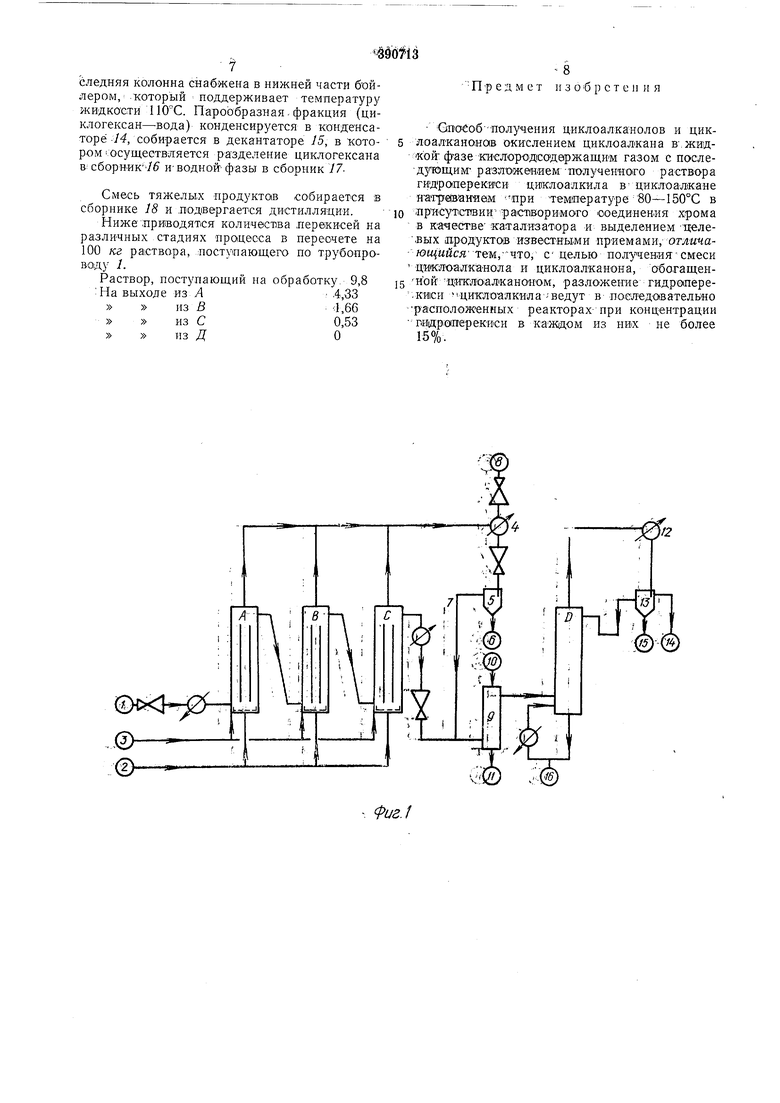

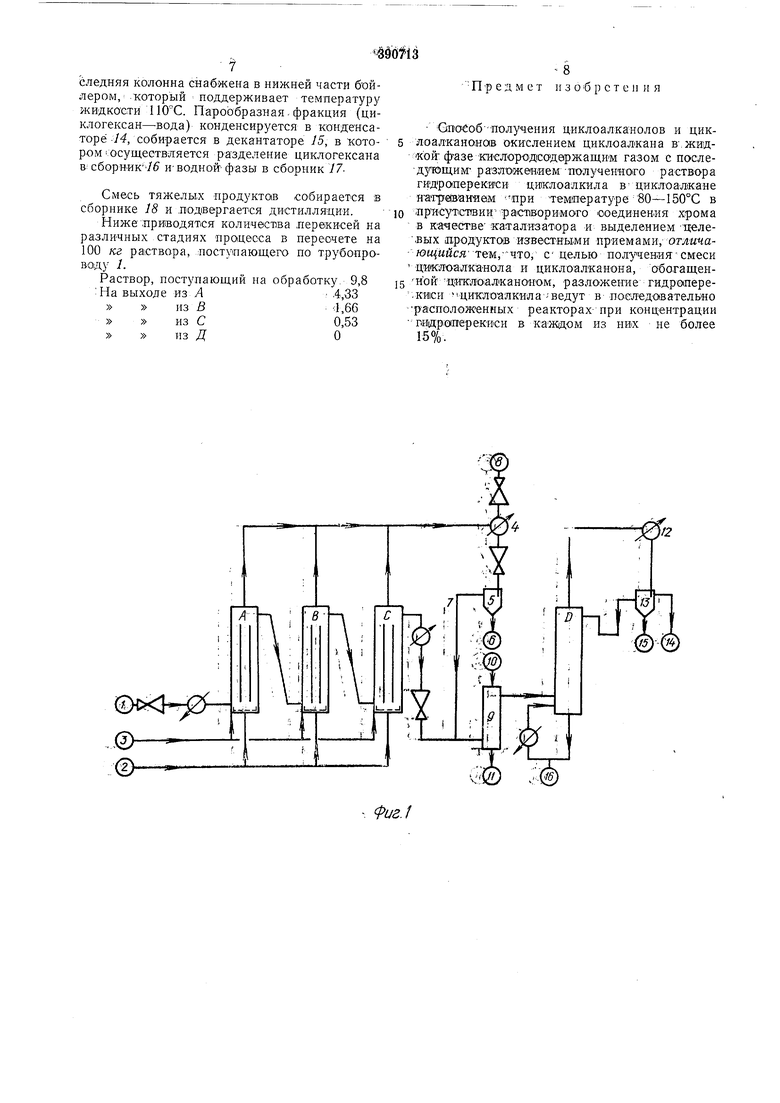

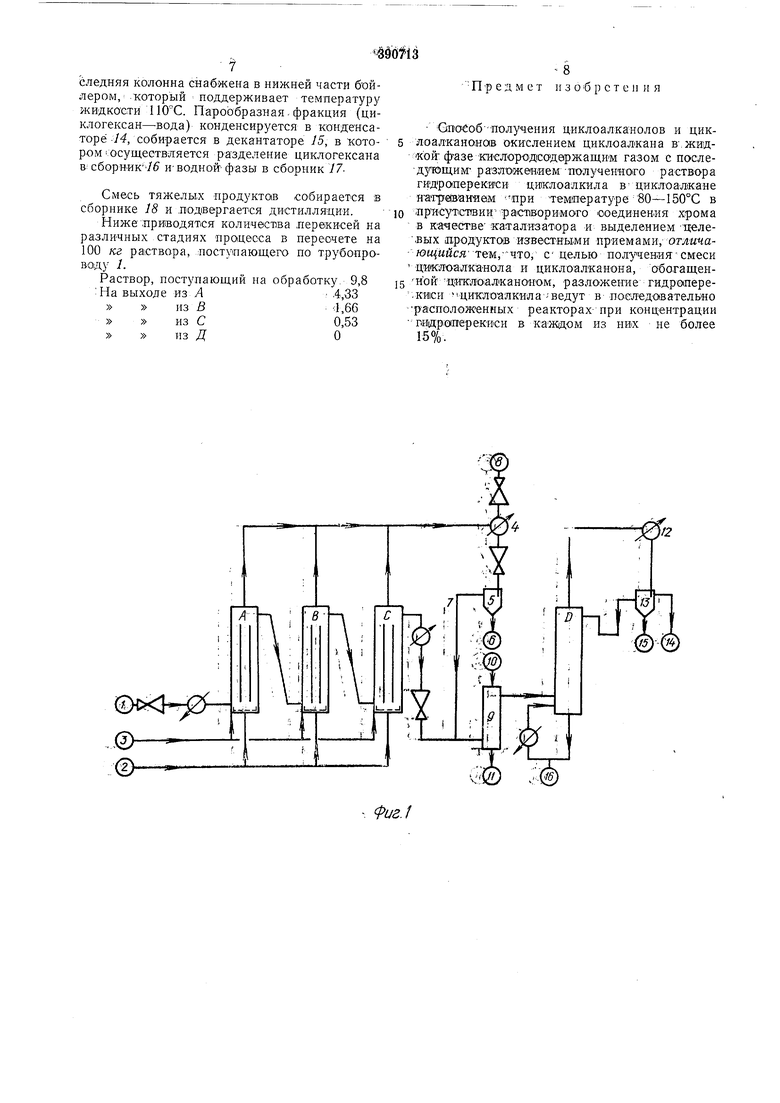

в .последнюю зону. Описываемый способ применим для обработки продуктов окисление циклоалканов, содержащих 5-16 атомов углерода в цикле и в особенности циклоал1кано1В с 6-12 атом,ами углерода в цикле. Особый интерес представляет превращение циклогексана в смесь цнклогексанона и циклогекса-нола со значительным процентом циклогексаноиа. Пример 1. Йополшуемая аппаратура схематически изображена на фиг. 1. Аппаратура включает три колонны, работающие по рецИр куляционному принципу А, В и С из нержавеюще стали. Колонны выполнены в форме циляндров (высота 178 см, внутренний диаметр 5 см, снабженных .внутренними соос1;ыми цилиндрами (внутренлий диаметр 3 см), полезной емкостью 3,1 л и наружными рубащками, в которых содержится жидкость нри 123°С. Колонны расположены каокадно. В нижнюю часть колонны А подают по трубопроводу / вредвзрительно обогащенный (сколцентрированный) циклогексано1вый раствор, нагретый до 95°С, IB количестве 13,5 кг/час, полученный со стадии окисления циклогексана воздухом без .катализатора, содержащий лосле упаривания 10,8% перекисей, 2,43% циклогексанола, 1% циклогексанона и 3,5% тяжелых продуктов, состоящих в основном из кислот и сложных эфиров. в нижнюю каждой лз колонн подают однавременно по трубопроводу 2 азот в количестве 100 л/час по трубопроводу 3 - 0,03%ный циклогексановый раствор октоата хрома, содержащего 10,8 вес. % металла, в количестве 0,8 кг/час в колонны Лий и 0,48 кг./час в колонну С. Внутри каждой колонны поддерживают темнературу 115°С и давление 2,5 атм (относительное). Азот и увлекаемые продукты (вода, циклогексан, циклогексанол, циклогексанон) направляются из верхней части каждой из колонн в конденсатор 4. Сконденсировавшиеся продукты направляются в декантатор 5, где происходит отделение воды (сборник 6) от органической фазы 7, между тем как азот уходит через вентиль 8. Жидкую фазу, выходящую аз колонны L, охлаждают до 40°С, спускают давление до .атмосферного, и промывают противоточно, -в то время как органическая фаза,подвергнутая отделению (сепарираванйая) в декантаторе Ь, поступает в колонну 9, в которую подают по трубопроводу 10 8%-ный водный раствор аммиа.ка Б количестве 4 кг/час. Водную фазу удаляют через спуск 11, в то время как органическую фазу направляют ,в колонну Д (тарельчатую), где происходит одновременно разложение оставшихся перекисей и удаление большей части циклогексана. Указанная колонна оборудована s нижней части бойлером, позволяющим поддерживать температуру жидкости в нижней части колонны 115°С. Парообразная фракция (циклогексан-вода) конденсируется в конденсаторе 12, затем направляется в декантатор 13, где происходнт разделение .циклогексана (сборнн1 14} и водной фазы (сборник 15). Смесь тяжелых продуктов собирается в сборнике 16 и подвергается дистилляции. Нн-же приведены количества nepeKHcefi, циклогексанола и циклогексанона на различных стадиях процесса на 100 кг раствора, подаваемого по трубопроводу 1. Пример 2. Аппаратурная схема представлена на фиг. 2. Она включает колонны Л, 5 и С из нержавеющей стали, работающие по рециркуляционному принципу. Колонны выполнены в форме цилиндров, высотою 260 см, с внутренним диаметром 5 см. Внутри каждой колонны размещен соосный цилиндр с внутренним диаметром 3 см полезной емкостью 3,1 л, с наружной рубашкой, в которой циркулирует жидкость .при 105°С. Колонны расположены каокадно. В .нижнюю часть колонны Л подают по трубопроводу / 9,64 кг/час циклогексанового раствора при 100°С, полученного на стадии окисле1 1ия циклогексана воздухом без катализатора подвергнутото противоточной промывке водой (10% веса), затем сушке путем дистилляции азеотропной смеси вода-циклогексан; раствор содержит 9,8 вес. % перекисей, 2,76% циклогексанола, 1 % циклогексанона и 1% тяжелых продуктов, состоящих в основном из кислот и сложных эфиров. в нижнюю часть каждой из колонн подают по трубопроводу 2 азот .в количестве 200 л/час и по трубопроводу 3 0,0825%-ный циклогексаеовый раствор третичного бутил-хромата, из расчета 0,312 кг/час в каждую из колонн Л, В и С. Внутри колонн пойдерживают температуру 105°С и давление 2,6 атм относительных. Выходящие из верхней части колонн азот и увлекае)мые .продукты (в основном вода и циклогекса.н) конденсируются в конденсаторах 4, 5 и 6, затем эти продукты декантируются в декантаторах 7, 8 и 9, причем воду отделяют через спуски 10, 11 и 12, между тем как органическую фазу возвращают в нижнюю часть соответствующей колонны. Несконденсировавшийся газ уходит после стравливания по газоотводу 13. Жидкая фаза из колонны С направляется в нижнюю часть тарельчатой колонны Д, давление спускается до атмосферного. В последней колонне происходит одновременно разложение оставшихся перекисей н удаление большей части циклогексана. Поеледняя колонна снабжена в нижней части бойлером, который поддерживает температуру жидкости ИОХ. Парообразная,фракция (циклогексан-вода) конденсируется в конденсаторё-74, собирается в декантаторе J5, в котором.осуществляется разделение циклогексана Б: сборник/ и-водной фазы в сборник 77.

Смесь тяжелых продуктов собирается в сборнике 18 и лодвергается ди-стилляции.

Ниже при1водят1ся количест1ва леракисей на различных стадиях процесса в пересчете на 100 кг раствора, лоступающего по трубопровод} /.

Раствор, поступающий на обработку. 9,8 На выходе из Л 4,33

из В1,66

из С0,53

из ДО

Предмет изобретения

Опоеоб-лолучения циклоалканолов и цик5 лоалканонов окислением циклоалкана в .жидкойф-азе -кислородсодержащим газом с послед тощим- разложеияем -лолученного раствора

гидроперекиси циклоалкила в циклоалкане

Натретаняам при темиературе 80-150°С в

10 npTicyTicTtBH ра1СТ1Вори|Мого соединения хрома

в качестве катализатора и выделением целе,вых (Продуктов из-вестными приемами, оглыча-ЮцМйся тем,--что, с- целью получения-смеси

циклоалка-нола и циклоалканона, абогащен 5 НОЙ цетклоалканоном, разложеш е гидр01пере.ки1си циклоаяк-ила ведут в последователь«о

расположенных реакторах- при концентрации

гидраперек-иси в из ни-х не более

15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОЛОВ И ЦИКЛОАЛКАНОНОВ | 1968 |

|

SU218761A1 |

| СПОСОБ ПОЛУЧЕНИЯ е-КАПРОЛАКТАМА | 1973 |

|

SU368750A1 |

| Способ получения циклоалканолов и циклоалканонов с -с | 1977 |

|

SU735588A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОАЛКАНОНОВ C-C | 1999 |

|

RU2154050C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОАЛКАНОНА, ЦИКЛОАЛКАНОЛА И ЦИКЛОАЛКИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2116290C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1998 |

|

RU2210562C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЦИКЛОГЕКСАНОНА | 2014 |

|

RU2661867C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2121996C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1973 |

|

SU383276A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2723547C1 |

Авторы

Даты

1973-01-01—Публикация