Изобретение относится к области химической технологии, а именно к производству циклотрисилоксанов, которые могут быть использованы в качестве сырья для получения различного рода силоксановых каучуков, жидкостей, лаков и других продуктов. В свою очередь перечисленные материалы находят широкое применение в авиационной, автомобильной, электротехнической, кабельной, пищевой и других областях промышленности.

Одним из основных промышленных способов получения циклосилоксанов является способ, основанный на термокаталитической деструкции полисилоксанов циклического и (или) линейного строения.

Известен способ (пат. Великобритании №832487, март 12, 1957; C07d) получения циклотрисилоксанов формулы:

[RCH2CH2Si(СН3)O]3, где R - CnF2n+1; n=1-10.

Указанные примеры получают из гидролизата RCH2CH2Si(CH3)Cl2 термокаталитической деструкцией при действии гидроксидов щелочных металлов (К, Li) при температуре от 190°С до 230°С в вакууме или при атмосферном давлении в токе азота.

Однако гидроокиси щелочных металлов являются активными катализаторами не только перегруппировки силоксановых связей, но и при температурах около 200°С активными агентами отрыва органических радикалов от атома кремния. Реакционные массы в процессах термокаталитической перегруппировки с использованием щелочных катализаторов подвергаются в течение продолжительного времени воздействию высоких температур, что приводит к отрыву органических радикалов от атома кремния и в конечном итоге к возникновению поперечных связей и желированию реакционной массы, что существенно снижает выход целевых продуктов и осложняет ведение технологического процесса. При этом увеличивается количество и отходов, требующих дополнительных затрат на дезактивацию и утилизацию.

Известен также способ получения циклосилоксанов в реакции крекинга полисилоксанов (пат. США №4111973, sep. 5, 1978; C07F 7/08), где с целью повышения выхода и чистоты циклотрисилоксанов формулы (R,R1SiO)3 к гидролизату соответствующих диорганодихлорсиланов или смеси циклополисилоксанов добавляют эффективное количество гидроксида щелочного металла и, с целью снижения температуры процесса, промотирующую добавку, в качестве последней используют алифатические спирты или их соли, и при температуре несколько выше 100°С проводят крекинг с образованием равновесной смеси полисилоксанов, из которой выделяют циклосилоксаны известными способами.

Однако использование промоторов не исключает длительного пребывания реакционной массы в зоне воздействия анионного катализатора и повышенной температуры, что неизбежно приводит к образованию побочных продуктов за счет отрыва обрамляющих (особенно модифицирующих) радикалов от атома кремния. Нельзя исключить также вероятность попадания следов промоторов в конечный продукт, что, как известно, может заметно изменить ход процесса полимеризации и привести к неожиданным результатам, в частности нестабильной скорости полимеризации полученных мономеров при производстве полимеров на их основе; возможность внесения в реакционную массу при полимеризации агентов переноса цепи, что влечет за собой снижение молекулярной массы конечного продукта и т.д.

Наиболее близким аналогом является способ получения циклических диорганополисилоксанов (пат. Великобритании №1442370, 28 Dec. 1973; C07F 7/18), в котором в качестве эффективного реактора предложен аппарат оригинальной конструкции. Аппарат представляет собой стеклянную трубку диаметром от 6 до 50 мм и длиной от 400 до 1000 мм, имеющую несколько термических реакционных зон. Температура в реакционных зонах колеблется от 100 до 300°С. Нижняя часть реактора заполнена гранулами диаметром 6 мм с нанесенным на их поверхность гидроксидом лития, верхняя часть - гранулами со свободной поверхностью. Ввод сырья осуществляется в центр реактора. Нижняя часть реактора соединена с дистиллятором и имеет температуру 240-300°С, верхняя часть соединена с холодильником и сборником, температура в верхней части реактора 140°С. Деструкция полиорганосилоксанов происходит в нижней части колонки, наиболее легкокипящие циклотрисилоксаны удаляются с верха колонны и собираются в сборнике. Процесс ведут при атмосферном давлении в течение не менее 24 часов.

Несмотря на оригинальность решения, предложенное решение имеет ряд существенных недостатков. Наличие высокотемпературных зон в области катализа не исключает протекания побочных реакций с образованием структурированного полимерного продукта, который должен оседать на гранулах, покрытых катализатором, и тем самым дезактивировать последний. Кроме того, это решение по сути является лабораторным способом получения циклотрисилоксанов, которое затруднительно реализовать в промышленных условиях для получения циклосилоксанов ввиду невозможности прямого масштабирования процесса сообразно объемам, техническим требованиям промышленного производства.

Технической задачей и положительным результатом данного изобретения является создание способа получения циклотрисилоксанов общей формулы:

[R1R2SiO]3, где

R1 - СН3-

R2 - С6Н5-; F3C-CH2-СН2-; СН2=СН-,

позволяющего проводить реакцию каталитической перегруппировки полисилоксанов циклического и/или линейного строения в мягких условиях при температурах, не превышающих 100°С.

Это достигается за счет того, что в качестве анионного катализатора термодеструкции используют терморазлагающийся катализатор (предпочтительно гидроксид тетраметиламмония) в количестве от 0,5 до 5% (в пересчете на вводимую щелочь) от массы загруженного гидролизата с последующим уравновешиванием реакционной массы при температуре до (95±5)°С, разложением катализатора и выделением целевых продуктов.

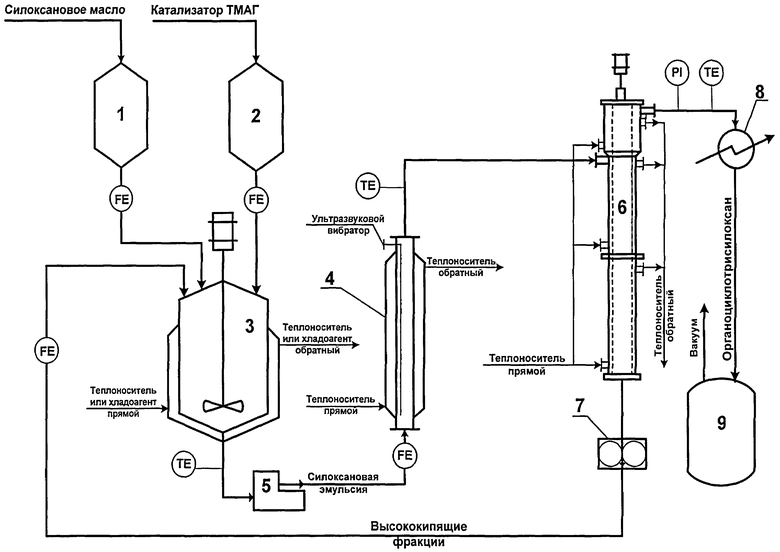

Способ реализуется с помощью разработанного аппаратурного оформления процесса, показанного на чертеже, позволяющего получать в промышленном масштабе непрерывным способом циклотрисилоксаны с различными заместителями у атома кремния. Для этого реакционную смесь полисилоксанов с терморазлагающимся катализатором готовят в аппарате интенсивного смешения со скоростью перемешивания от 500 до 3000 об/мин при температуре не выше 50°С, уравновешивание проводят в реакторе полного вытеснения при температуре до (95±5)°С, а разложение катализатора и выделение целевых продуктов из реакционной смеси проводят в роторно-пленочном испарителе при температуре от 200 до 300°С и вакууме от 50 до 10 мм рт.ст.

Принципиальная технологическая схема процесса включает в себя следующие аппараты: 1, 2 сборники, соединенные с дозирующими насосами и реактором 3; реактор 3, снабженный быстроходной мешалкой и рубашкой, соединенной с теплоносителем и хладагентом; реактор 4, снабженный рубашкой, соединенной с теплоносителем, и ультразвуковым вибратором; насосом 5; роторно-пленочным испарителем 6, снабженным рубашкой, соединенной с высокотемпературным теплоносителем и быстроходной мешалкой; шестеренчатым насосом 7; теплообменником 8; сборником 9.

Способ осуществляют следующим образом. Силоксановое масло, полученное при (со)гидролизе соответствующих диорганодихлорсиланов, из сборника 1 подают в реактор интенсивного смешения 3, снабженный эффективной мешалкой со скоростью вращения до 3000 об/мин, туда же из дозатора 2 подают с постоянной скоростью катализатор ТМАГ (10-25% раствор в воде гидроксида тетраметиламмония). В реакторе интенсивного смешения 3 при температуре не выше 50°С производят диспергирование катализатора ТМАГ в полиорганосилоксанах до получения устойчивой эмульсии, которую передают в аппарат полного вытеснения 4. Аппарат 4 представляет собой узкую трубу, снабженную рубашкой, обогреваемую теплоносителем. Длина трубного пространства и скорость подачи эмульсии, в зависимости от требуемой производительности установки, рассчитывается таким образом, чтобы эмульсия пребывала в зоне нагрева при температуре (90±5)°С в течение не менее 1,0 ч. При этом в процессе нагрева, по мере продвижения реакционной массы по длине аппарата 4, при перемешивании под воздействием ультразвука, происходит каталитическая перегруппировка полисилоксанов с образованием равновесной смеси полимер - циклосилоксаны. Полученная равновесная смесь непрерывно подается на верх колонны роторно-пленочного испарителя (РПИ) 6. РПИ 6 снабжен ротором, с шарнирно закрепленными лопастями, со скоростью вращения до 700 об/мин, рубашкой, обогреваемой высокотемпературным теплоносителем, системой конденсации и сбора фракций продукта. В зоне повышенной температуры колонны РПИ 6 в тонком слое происходит разложение катализатора на летучие составляющие и испарение из равновесной смеси наиболее низкокипящих фракций (органоциклотрисилоксанов). Для обеспечения непрерывного протекания процесса, одновременно с выделением целевого продукта на РПИ производят подпитку реактора 3 полиорганосилоксанами из сборника 1 и охлажденными высококипящими фракциями равновесной реакционной смеси с низа колонны РПИ 6 и повторяют операции распределения катализатора в полиорганосилоксанах с их последующей термокаталитической деполимеризацией.

Состав выделенных фракций определялся с помощью ГЖХ на хроматографе Цвет-800.

Структура полученных мономеров определялась с помощью ЯМР-спектроскопии на ядрах 1Н на приборе фирмы Bruker с рабочей частотой 500 МГц, растворители CCl4 и дейтероацетон (CD3)2CO; внутренний стандарт гексаметилдисилоксан или ацетон.

Предлагаемое изобретение иллюстрируется нижеследующими примерами.

Пример 1. В реактор интенсивного смешения 3, снабженный эффективной мешалкой со скоростью вращения 3000 об/мин, подают параллельно из сборника 1 со скоростью 1 л/ч 630 г полиорганосилоксанов, полученных при согидролизе диметилдихлорсилана 578 г (4,48 г-моль) и метилфенилдихлорсилана 422 г (2,2 г-моль), а из дозатора 2 со скоростью 0,1 л/ч - 63 г (1% в пересчете на вводимую щелочь) 10% раствора катализатора ТМАГ (гидроксида тетраметиламмония). В реакторе 3 при температуре окружающей среды получают устойчивую эмульсию, которая с помощью дозирующего насоса 5 передается со скоростью 1,1 л/ч в аппарат полного вытеснения 4. В аппарате 4 эмульсия пребывает в зоне нагрева при температуре (95±5)°С в течение 2,0 ч. При этом при перемешивании под воздействием ультразвука происходит каталитическая деструкция полиорганосилоксанов в равновесную смесь. Полученную реакционную массу подают на верх РПИ 6, где при температуре 230-250°С и вакуумметрическом давлении 10-15 мм рт.ст. отделяют циклотрисилоксаны, которые конденсируют в конденсаторе 8 и собирают в сборник 9. Высшие циклополиорганосилоксаны с низа колонны РПИ 6 с помощью насоса 7, после охлаждения в конденсаторе 10 до температуры не выше 50°С, возвращаются в реактор 3 для повторения операции эмульгирования с последующей термокаталитической деструкцией. Получают 102 г (18%) гексаметилциклотрисилоксана ([(CH3)2SiO]3) и 504 г (80%) пентаметилфенилциклотрисилоксана ([CH3C6H5SiO][(CH3)2SiO]2). Выход циклотрисилоксанов составляет 96% от первоначальной загрузки полисилоксанов.

ЯМР-спектр 1H (δ м.д.) гексаметилциклотрисилоксана: 0,0-0,05 м.д. - 18H CH3 в [(CH3)2SiO]3,

пентаметилфенилциклотрисилоксана: 0,0-0,1 м.д. 900 (12Н в [(CH3)2SiO]2); 0,3 м.д. - 225 (3H CH3 в (CH3C6H5SiO-).

Пример 2. Аналогично примеру 1 проводят деполимеризацию 1000 г гидролизата метилвинилдихлорсилана при смешении с 20 г 25% раствора ТМАГ (0,5% в пересчете на вводимую щелочь). Получают 834 г (83% от загрузки) 1,3,5-триметил 1,3,5-тривинилциклотрисилоксана ([(CH3)CH2=CHSiO]3).

ЯМР-спектр 1Н (δ м.д.) 1,3,5-триметил 1,3,5-тривинилциклотрисилоксана: 0,13 м.д. - 678 (9Н СН3 в СН3 СН2=CHSiO); 3,5-4,0 м.д. - 693 (9Н СН2=СН- в СН3 СН2=СН SiO-).

Пример 3. Аналогично примеру 1 проводят деполимеризацию 1000 г (6,4 кг моля) гидролизата метил(3,3,3-трипропил)дихлорсилана при смешении с 50 г (0,5%) 10% раствора ТМАГ. Получают 976 г (98% от загрузки) 1,3,5-триметил 1,3,5-трис(3,3,3-трифторпропил)циклотрисилоксана ([(CH3)CF3CH2CH2 SiO]3).

ЯМР-спектр 1Н (δ м.д.) 1,3,5-триметил 1,3,5-трис(3,3,3-трифторпропил)циклотрисилоксана: 0,3 м.д. - 4320 (9Н СН3 в СН3 (CF3CH2CH2)SiO-), 1,26 м.д. - 1440 (3Н - -СН2-), 2,0 м.д. (-CH2-CF3).

Пример 4. Аналогично примеру 1 проводят деполимеризацию 1000 г согидролизата метилвинилдихлорсилана с метил(3,3,3-трифторпропил)дихлорсиланом при смешении с 50 г (0,5%) 10% раствора ТМАГ. После проведения процесса получают 189 г (18,9%) 1,3,5-триметил 1,3-дивинил-5(3,3,3-трифторпропил)циклотрисилоксана

{[(СН3)СН2=CHSiO]2(CH3)CF3CH2CH2 SiO}3,

ЯМР-спектр 1Н (δ м.д.): 0,3 м.д. - 3276 (9Н; СН3 в СН3(CF3CH2CH2)SiO-), 0,8 м.д. - 1092 (2H; -CH2-); 2,0 м.д. 1236 (2H; -СН2-CF3); 5,9 м.д. 3380 (6Н; СН2=СН-),

и 635 г (63,5%)

1,3,5-триметил-1-винил-3,5-бис(3,3,3-трифторпропил)циклотрисилоксана

{[(СН3)СН2=CHSiO][(CH3)CF3CH2CH2 SiO]2}3,

ЯМР-спектр 1H (δ м.д.): 0,3 м.д. - 3320 (9Н СН3 в СН3(CF3CH2CH2)SiO-), 0,8 м.д. - 2380 (4Н - -СН2-); 2,0 м.д. 2450 (4Н - -СН2-CF3), 5,9 м.д. 1638 (3H; CH2=CH-).

В представленных примерах получены циклотрисилоксаны, содержащие различные модифицирующие звенья у атома кремния.

Как видно из примеров, предложенный метод получения циклотрисилоксанов наряду с технологической эффективностью приводит к получению с высоким выходом целевых продуктов.

Из описания способа следует, что объект изобретения соответствует критериям патентоспособности: обладает новизной, соответствует изобретательскому уровню и может быть рекомендован для реализации в промышленном масштабе (технология процесса отработана на укрупненной лабораторной установке).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 2007 |

|

RU2346960C1 |

| 1,3,5-ТРИМЕТИЛ-1,3,5-ТРИС(ГЕКСАФТОРАЛКИЛ)ЦИКЛОТРИСИЛОКСАНЫ ДЛЯ ПОЛУЧЕНИЯ ТЕРМО- И МАСЛОБЕНЗОСТОЙКИХ ФТОРСОДЕРЖАЩИХ СИЛОКСАНОВЫХ ПОЛИМЕРОВ | 1995 |

|

RU2089554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОРГАНОСИЛОКСАНОВЫХ СОПОЛИМЕРОВ | 2011 |

|

RU2455319C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ФТОРОРГАНОСИЛОКСАНОВЫХ ПОЛИМЕРОВ | 2010 |

|

RU2440383C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА РЕАКЦИИ ГИДРОКСИЛИЛИРОВАНИЯ | 2001 |

|

RU2220769C2 |

| СПОСОБ ПОЛУЧЕНИЯ α,ω - ДИГИДРОКСИПОЛИДИОРГАНОСИЛОКСАНОВ | 2019 |

|

RU2737804C1 |

| МЕТИЛ(ГЕКСАФТОРАЛКИЛ)ДИХЛОРСИЛАНЫ ДЛЯ ПОЛУЧЕНИЯ ТЕРМО- И МАСЛОБЕНЗОСТОЙКИХ ФТОРСОДЕРЖАЩИХ СИЛОКСАНОВЫХ ПОЛИМЕРОВ | 1995 |

|

RU2101286C1 |

| ПОЛИМЕТИЛ(ГЕКСАФТОРАЛКИЛ)СИЛОКСАНЫ ДЛЯ ТЕРМО- И МАСЛОБЕНЗОСТОЙКИХ МАТЕРИАЛОВ | 1995 |

|

RU2078097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ(ОРГАНО)(АЛКОКСИ)(ГИДРОКСИ)СИЛОКСАНОВ С ЗАДАННОЙ СТЕПЕНЬЮ ПОЛИКОНДЕНСАЦИИ | 2013 |

|

RU2524342C1 |

| ФУНКЦИОНАЛЬНЫЕ КАРБОКСИЛАНЫ, СОДЕРЖАЩИЕ ТРИС(ГАММА-ТРИФТОРПРОПИЛ)СИЛИЛЬНУЮ ГРУППУ | 1999 |

|

RU2164516C1 |

Изобретение относится к производству циклотрисилоксанов. Техническая задача - разработка способа получения циклотрисилоксанов, позволяющего проводить реакцию каталитической перегруппировки полисилоксанов при температуре не выше 100°С и реализуемого в промышленных условиях. Предложен способ получения циклотрисилоксанов общей формулы: [R1R2Si]3, где R1 - СН3-; R2 - С6Н5-; F3C-CH2-CH2-; CH2=CH-, при использовании в качестве анионного реагента терморазлагающегося продукта (гидроксида тетраметиламмония) в количестве 0,5-5 мас.% от массы загруженного гидролизата с последующим уравновешиванием реакционной массы, разложением катализатора и выделением целевых продуктов. Предложенный способ позволяет получать с высокими выходами циклотрисилоксаны разнообразного состава и может быть реализован в промышленном масштабе. 1 з.п. ф-лы, 1 ил.

1. Способ получения циклотрисилоксанов общей формулы:

[R1R2SiO]3,

где R1 - СН3-;

R2 - С6Н5-; F3C-CH2-CH2-; СН2=СН-,

отличающийся тем, что в качестве анионного катализатора термодеструкции используют терморазлагающийся катализатор в количестве от 0,5 до 5% от массы загруженного гидролизата с последующим уравновешиванием реакционной массы, разложением катализатора и выделением целевых продуктов, при этом в качестве катализатора используют тетраметиламмонийгидроксид.

2. Способ по п.1, отличающийся тем, что реакционную смесь полисилоксанов с терморазлагающимся катализатором готовят в аппарате интенсивного смешения со скоростью перемешивания от 500 до 3000 об/мин при температуре не выше 50°С, уравновешивание проводят в реакторе полного вытеснения при температуре до 95±5°С, а разложение катализатора и выделение целевых продуктов из реакционной смеси проводят в роторно-пленочном испарителе при температуре от 200 до 300°С и вакууме от 50 до 10 мм рт.ст.

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| US 4111973 А, 05.09.1978 | |||

| НОВЫЕ ФТОРАЛКИЛЗАМЕЩЕННЫЕ ЦИКЛОТРИСИЛОКСАНЫ, ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ПОЛУЧЕНИЯ НОВЫХ ПОЛИМЕРОВ И НОВЫЕ ПОЛИМЕРЫ | 2000 |

|

RU2230747C2 |

| Детекторная секция | 1979 |

|

SU832487A1 |

Авторы

Даты

2010-10-27—Публикация

2008-11-05—Подача