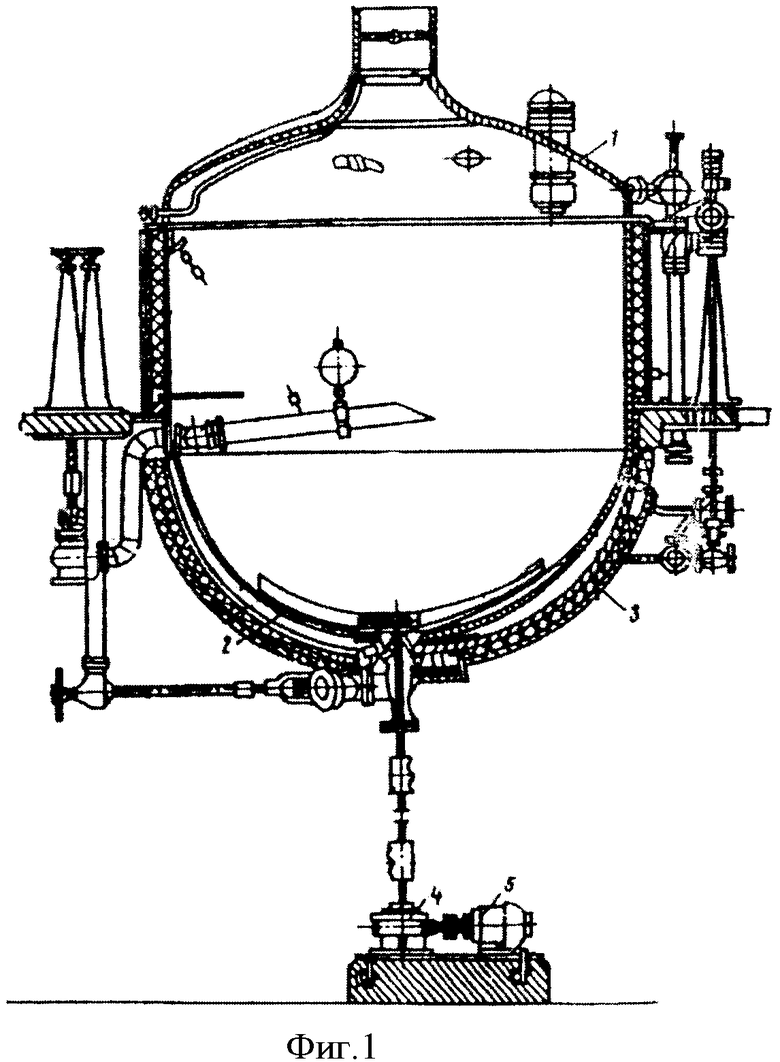

Изобретение относится к пищевой промышленности, в частности к процессу пивоварения - затирания солодового помола. Известен аппарат для затирания - заторный аппарат [1] (Фиг.1).

Заторный аппарат [1] состоит из: корпуса 1, мешалки 2, паровой рубашки 3, редуктора 4, электродвигателя 5.

Принцип работы заключается в следующем: в заторный аппарат [1] заливается вода с температурой 51°С, одновременно с водой подается солодовый помол. Создание равномерной смеси (затора) происходит с помощью мешалки 2, вращение которой создается при помощи электродвигателя 5 через редуктор 4. Далее происходит выдерживание затора при разных температурных режимах, для чего используется паровая рубашка 3, состоящая из сегментных труб, куда непосредственно подается греющий пар под давлением 2-3 бар.

Недостатки аппарата [1] заключаются: в наличии рубашки из сегментных труб для обогрева аппарата, что усложняет его конструкцию и увеличивает металлоемкость; в сравнительно низкой интенсивности теплообмена между затором и стенкой, а также в наличии мешалки, требующей специального привода и узла для уплотнения вала мешалки, что также усложняет конструкцию.

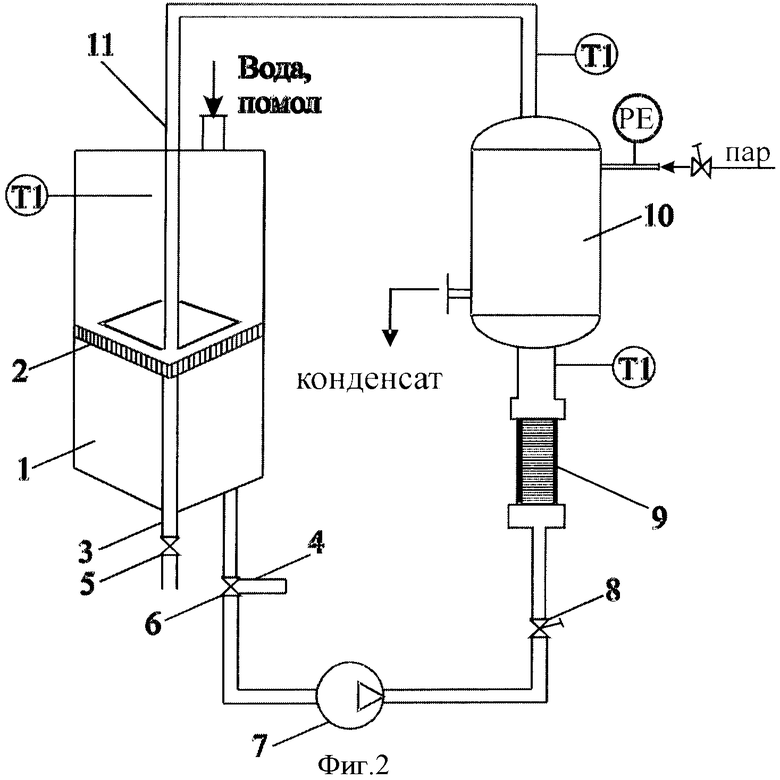

Наиболее близким техническим решением к заявляемому объекту изобретения, принятым в качестве прототипа, является аппарат для затирания и фильтрования пивного сусла [2].

Сущность поясняется описанием со ссылками на компоновочную схему аппарата [2] (Фиг.2).

Устройство аппарата следующее: аппарат 1, фильтрующая перегородка 2, сливная труба 3, патрубок 4, вентиль для слива дробины 5, вентиль для слива остатков сусла 6, насос 7, вентиль для регулирования расхода сусла 8, ротаметр 9, кожухотрубный теплообменник 10, насадка 11.

Принцип работы аппарата заключается в следующем: в заторно-фильтрационный аппарат 1 заливается предварительно нагретая до 40°С вода в количестве, достаточном для заполнения циркуляционного контура с целью начала непрерывной циркуляции. Сразу после начала циркуляции начинается процесс перемешивания солодового помола с водой, предварительно нагретой до 40°С, в заторно-фильтрационном аппарате. Создание равномерной смеси (затора) осуществляется с помощью насоса 7 и насадки 11. Скорость циркуляции выбрана таким образом, чтобы циркулирующая струя, которая возвращалась через насадку 11, обеспечивала бы постоянное перемешивание затора в области фильтрующей перегородки 2 и, как следствие, беспрепятственный проход сусла через решетку, что привело бы к улучшению гидродинамических характеристик аппарата. Интенсивность перемешивания измеряется при помощи регулируемого вентиля 8. Расход жидкости измеряется с помощью ротаметра 9. Во время циркуляции сусло проходило через кожухотрубный теплообменник с паровым обогревом 10, греющий пар для которого подается под давлением 0,5-1 бар, которое регулируется при помощи датчика давления РЕ. Это необходимо для обеспечения выбранного температурного режима затирания, который представляет ступенчатое нагревание с выдерживанием температурных пауз, которые контролируются при помощи датчика температуры TI на входе и выходе из кожухотрубного теплообменника и внутри аппарата. Оптимальные паузы для активности ферментов: 45-52°С - белковая пауза, или пауза для расщепления β-глюкана, 62-65°С - мальтозная пауза, 70-75°С - пауза для осахаривания, 78°С - температура окончания затирания.

После окончания процесса затирания происходит открытие вентиля 6 и выпуск первого сусла через патрубок 4. После выпуска первого сусла, если требуется получение промывных вод, вентиль 6 закрывается, вода заливается в верхнюю часть аппарата и цикл промывки продолжается при температуре 76°С. После этого начинается слив через вентиль 6 промывных вод. Далее открывается вентиль 5 и происходит выгрузка дробины, которая состоит из мякишных оболочек, оболочек зародыша и других веществ, не растворенных при затирании.

В аппарате [2] устранены недостатки аппарата [1], однако длительная эксплуатация аппарата [2] показала, что фильтрующая перегородка несмотря на интенсивное струйное перемешивание постепенно забивается дробиной и проход сусла из верхней части аппарата в нижнюю прекращается. Дальнейшая эксплуатация аппарата [2] возможна только после промывки перегородки, а это требует дополнительного времени и снижает эффективность производства в целом.

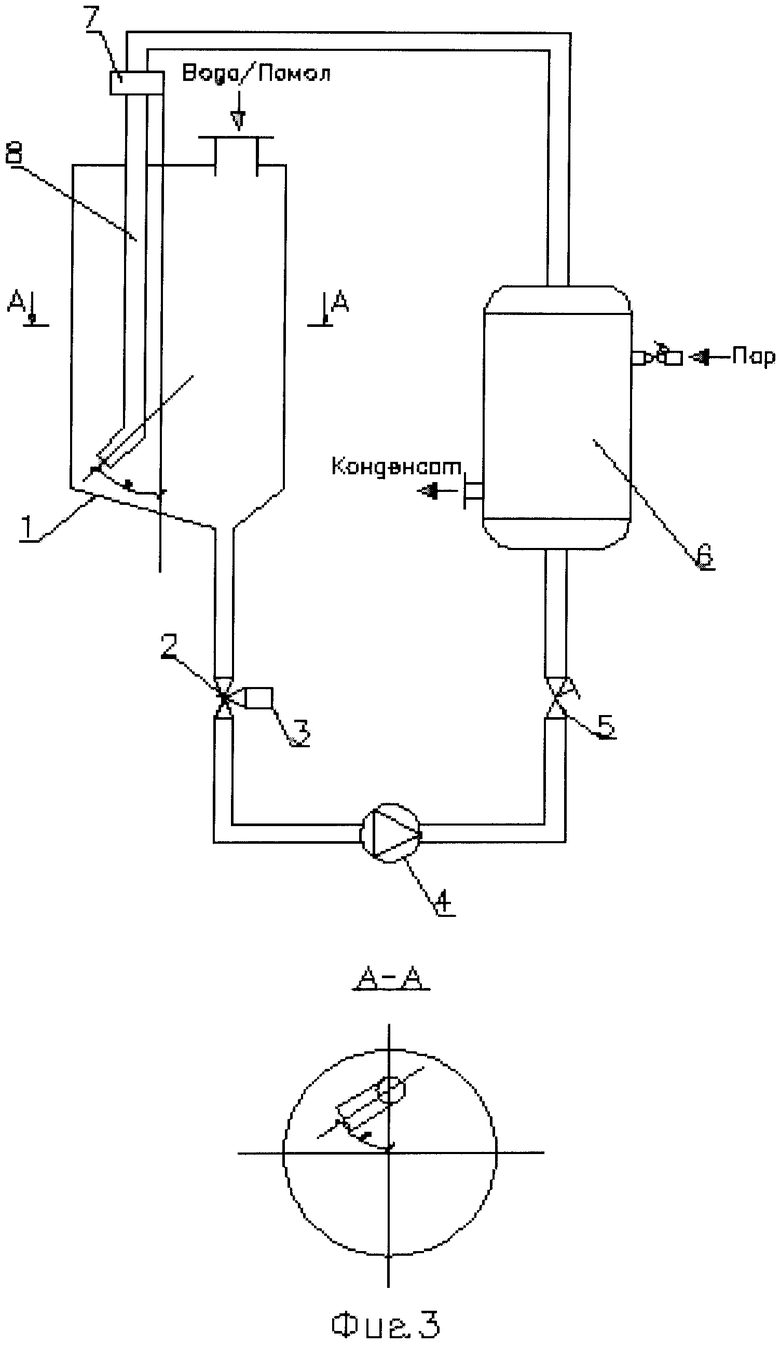

Недостатки аппарата [2] были учтены в предлагаемом изобретении, сущность которого заключается в отказе от фильтрующей перегородки и налаживании насосной циркуляции суспензии через внешний кожухотрубный теплообменник, а перемешивание в аппарате происходит струей суспензии, направленной тангенциально к стенке аппарата.

Целью настоящего изобретения является создание такой конструкции установки для затирания солодового помола, которая бы обеспечивала более высокое качество продукта и снижала бы энергозатраты на нагрев суспензии за счет более высокого коэффициента теплопередачи в теплообменнике.

Сущность изобретения поясняется описанием со ссылками на компоновочную схему (Фиг.3).

Установка состоит из аппарата 1, вентиля 2, патрубка 3, насоса 4, вентиля для регулирования расхода суспензии 5, кожухотрубного теплообменника 6, муфты 7, насадки 8.

Принцип работы установки заключается в следующем: в заторный аппарат 1 заливается вода, при помощи насоса 4 она проходит через кожухотрубный теплообменник 6 и нагревается до 52°С, затем в аппарат 1 засыпается солодовый помол в количестве, заданном в технологическом регламенте. Для создания равномерного распределения помола в объеме аппарата насадка 8 направлена под углом α к его вертикальной оси и под углом β к горизонтальной. Угол β при необходимости можно менять поворотом насадки 8 муфтового соединения 7.

В предлагаемом изобретении насос 4 служит не только транспортирующим органом, но и устройством, которое способно глубоко извлекать в процессе экстрагирования необходимые вещества из дробины в сусло. Это происходит за счет высокой скорости диссепации энергии рабочим колесом в объем суспензии.

После окончания процесса затирания суспензия насосом 4 подается на фильтрацию путем закрытия вентиля 5 и открытия вентиля 2 и выпуска суспензии через патрубок 3.

Предлагаемое изобретение опробовано в работе в лабораторных условиях и показало свою работоспособность.

Литература

1. Вольфганг Кунце. Технология солода и пива. 2003 г.

2. Шустер (Вайнфуртнер) Л.Нарцисс. Технология приготовления сусла. Том 2, 1992 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ ПИВА | 1996 |

|

RU2119941C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПИВНОГО СУСЛА | 1996 |

|

RU2112786C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИВНОГО СУСЛА | 1999 |

|

RU2144065C1 |

| Способ получения полисолодового экстракта | 1989 |

|

SU1666527A1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ИПАТОВСКАЯ ЗОЛОТАЯ ГРИВНА" | 2006 |

|

RU2321623C2 |

| УСТРОЙСТВО ДЛЯ ВАРКИ СУСЛА | 2000 |

|

RU2159273C1 |

| ЗАТОРНО-СУСЛОВАРОЧНО-ФИЛЬТРАЦИОННЫЙ АППАРАТ | 2018 |

|

RU2713107C1 |

| Способ получения охмеленного пивного сусла | 2019 |

|

RU2741924C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СУСЛА | 2008 |

|

RU2396312C2 |

| ФИЛЬТРАЦИОННЫЙ АВТОМАТ | 2009 |

|

RU2405812C2 |

Изобретение относится к пищевой промышленности. Установка содержит последовательно соединенные трубопроводы с арматурой, заторный аппарат, циркуляционный насос, кожухотрубный теплообменник и подводящую трубку с насадкой. Установка выполнена с обеспечением циркуляции в контуре и нагрева в кожухотрубном теплообменнике двухфазной суспензии вода-дробина, насадка расположена под углом к горизонтальной и вертикальной оси аппарата для направления истекающей из нее струи суспензии тангенциально к стенке аппарата, а подводящая трубка выполнена с возможностью изменения горизонтального угла насадки путем поворота в муфтовом соединении. Повышается качество пивного сусла. 3 ил.

Заторная установка для приготовления сусла, содержащая последовательно соединенные трубопроводы с арматурой, заторный аппарат, циркуляционный насос, кожухотрубный теплообменник и подводящую трубку с насадкой, отличающаяся тем, что она выполнена с обеспечением циркуляции в контуре и нагрева в кожухотрубном теплообменнике двухфазной суспензии вода-дробина, насадка расположена под углом к горизонтальной и вертикальной осям аппарата для направления истекающей из нее струи суспензии тангенциально к стенке аппарата, а подводящая трубка выполнена с возможностью изменения горизонтального угла насадки путем поворота в муфтовом соединении.

| СПОСОБ ПЕРЕМЕШИВАНИЯ ЗАТОРНОЙ МАССЫ | 2001 |

|

RU2200757C2 |

| Усилитель низкой частоты | 1941 |

|

SU62106A1 |

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ ПИВА | 1996 |

|

RU2119941C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИВНОГО СУСЛА | 1999 |

|

RU2144065C1 |

| EP 0091322 A2, 12.10.1983. | |||

Авторы

Даты

2010-11-10—Публикация

2008-03-11—Подача