Область техники, к которой относится изобретение

Настоящее изобретение относится в общем к способу отделения металлического железа от мелкодисперсного оксида, содержащего металлическое железо, восстановленное из оксида железа, и остаточные оксиды железа, в частности, мелкодисперсный пирофорный материал, так называемое мелкодисперсное губчатое железо, которое образуется в процессе прямого восстановления железа.

Уровень техники

Основным железным сырьем для изготовления стали является жидкий чугун из доменной печи, из которого получают сталь в обычных кислородных конвертерах. Основной альтернативой жидкому чугуну является так называемое железо прямого восстановления, получаемое посредством твердофазного восстановления железной руды. В последние годы достигнут большой прогресс в изготовлении железа прямого восстановления. Железо прямого восстановления поступает в цех производства стали (внутренний или внешний) или в виде так называемого губчатого железа, в которое железо прямого восстановления превращается сразу после восстановления, или в виде брикетов, например, горячего брикетированного железа.

Губчатое железо имеет пористую структуру, которая образуется в результате удаления кислорода из исходной руды. Таким образом, губчатое железо является продуктом низкой плотности с большой внутренней металлической поверхностью, что делает его склонным к самовоспламенению, которое может начаться при попадании малого количества влаги. При окислении металлического железа влагой образуется водород, что делает хранение и транспортировку губчатого железа, в частности, морские перевозки, очень опасными из-за угрозы взрыва и экзотермических реакций. Следовательно, для транспортировки губчатого железа внешним пользователям должны приниматься специальные меры. Альтернативой является горячее брикетированное железо, получаемое посредством выгрузки горячего железа прямого восстановления из печи с восстановительной атмосферой и прессования при температуре выгрузки до получения непирофорного продукта высокой плотности.

Побочным продуктом процесса прямого восстановления железа является мелкодисперсное губчатое железо. В процессе прямого восстановления железа, в зависимости от типа процесса, и от того, брикетируется ли губчатое железо, образуются разные количества мелкодисперсного губчатого железа в виде побочного продукта. Это мелкодисперсное губчатое железо с содержанием металлического железа в диапазоне от 5 до 90% создает некоторую проблему. Мелкодисперсный материал делится на несколько категорий качества, и мелкодисперсный материал с относительно высоким содержанием металла может продаваться на открытом рынке для использования в качестве сырья для производства стали, однако по цене, сниженной из-за его размера, и с теми же проблемами транспортировки и хранения, как и для губчатого железа обычного размера. Мелкодисперсный материал с низким содержанием металлического железа часто хранится необработанным в больших кучах. Это, конечно, создает опасность для окружающей среды, и растет давление со стороны органов государственной власти. Кроме того, такая потеря металлосодержащего материала неэкономична.

Известным решением проблемы транспортировки является холодное брикетирование мелкодисперсного материала. Однако оно связано с дополнительными затратами на отдельную установку для брикетирования, для него обычно требуется связующее вещество, еще более понижающее содержание металлического железа и повышающее затраты, и, кроме того, в самом процессе брикетирования образуется мелкодисперсный материал.

Итак, мелкодисперсное губчатое железо обычно обладает следующими свойствами:

- слишком малый размер, делающий его непригодным для обычной обработки и способов загрузки в сталеплавильную печь;

- часто пониженная металлизация (содержание металлического железа) по сравнению с обычным железом прямого восстановления, приводящая к повышению энергетических потребностей при сталеплавильном процессе и, в результате, к повышению стоимости и понижению производительности;

- такая же или большая склонность к самовоспламенению по сравнению с губчатым железом обычного размера.

Из-за этих негативных свойств мелкодисперсного губчатого железа его или продают по низкой цене не для загрузки в сталеплавильную печь, а, например, в качестве железосодержащей добавки при производстве агломерата в доменной печи, или, как уже говорилось, просто сваливают в кучи из-за его малой ценности.

Раскрытие изобретения

Задачей настоящего изобретения является предложение способа преобразования мелкодисперсного губчатого железа низкой плотности в непирофорные агломераты высокой плотности с высоким содержанием металлического железа и размером, позволяющим использовать их как шихтовый материал для изготовления стали, посредством отделения, в жидком состоянии, металлического железа от мелкодисперсного оксида, содержащего металлическое железо и оксид железа, и последующего охлаждения жидкого металлического железа до получения агломератов высокой плотности.

Таким образом, способ предлагает решение проблем, связанных с мелкодисперсным губчатым железом, как описано выше.

Настоящее изобретение основано на том, что мелкодисперсный материал, содержащий металлическое железо и оксид железа, может подаваться непосредственно в факел горелки и плавиться в нем, позволяя осуществить разделение.

Согласно первому аспекту настоящего изобретения предлагается способ для отделения металлического железа от оксида, как сформулировано в пункте 1 формулы изобретения.

При помощи этого способа металлическая часть мелкодисперсного материала, содержащего металлическое железо и оксид железа, может быть отделена от остального и восстановлена в виде, подходящем для использования в качестве сырья для изготовления стали в литейном производстве и т.д.

Краткое описание чертежей

Ниже с помощью чертежей описан предпочтительный вариант осуществления настоящего изобретения.

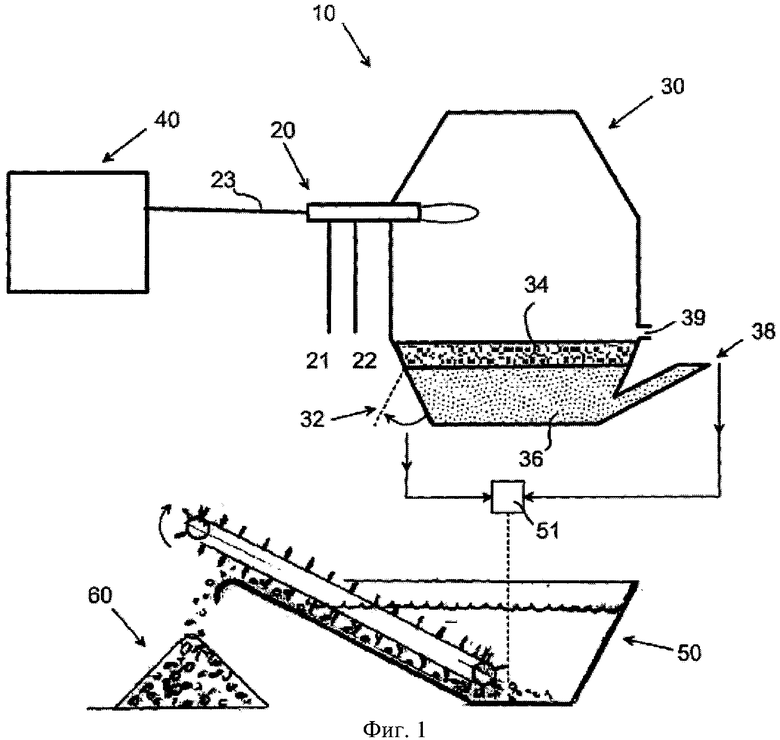

На фиг.1 представлен схематический чертеж установки, используемой для осуществления способа согласно настоящему изобретению.

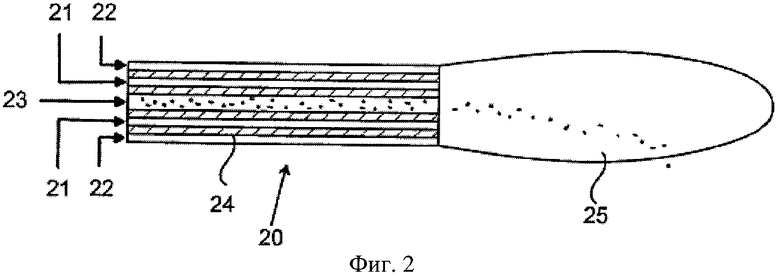

На фиг.2 представлен разрез горелки, используемой для осуществления способа согласно настоящему изобретению.

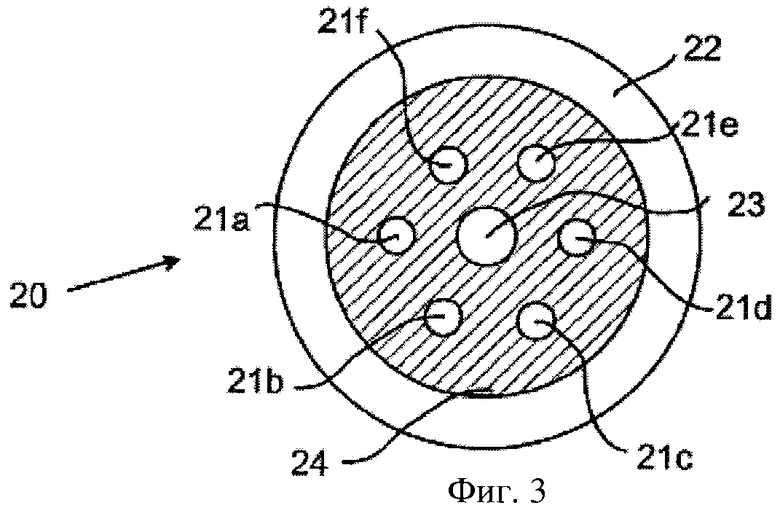

На фиг.3 схематично представлен вид спереди горелки, изображенной на фиг.2.

Осуществление изобретения

Далее представлено подробное описание способа согласно настоящему изобретению. В последующем описании термин "мелкодисперсный материал" относится к материалу, подаваемому в установку. Под «мелкодисперсным материалом» подразумевается материал с частицами, имеющими диаметр менее приблизительно 10 мм, предпочтительно менее 6 мм. Этот мелкодисперсный материал является побочным продуктом процесса прямого восстановления железа, связанного с ним процесса брикетирования и т.д. Кроме того, согласно предпочтительному варианту осуществления настоящего изобретения содержание металла в мелкодисперсном материале составляет по меньшей мере 5%, более предпочтительно по меньшей мере 20%, наиболее предпочтительно по меньшей мере 50 масс.%.

Под губчатым железом низкой плотности понимается продукт, имеющий пористую структуру с большой внутренней металлической поверхностью, являющуюся результатом удаления кислорода из исходной руды. Также железные агломераты высокой плотности представляют собой продукт, в котором плотность отдельных агломератов выше, чем приблизительно 7.

На фиг.1 представлен общий вид установки, в целом обозначенной позицией 10, для отделения металлического железа от мелкодисперсного оксида, содержащего металлическое железо и оксид железа. Установка сооружена вокруг горелки 20, установленной в боковой стенке печи 30. Горелка является так называемой кислородно-топливной горелкой, и, таким образом, топливо к ней поступает по первой подводящей линии 21, а кислород по второй подводящей линии 22. Под кислородом здесь понимается газ с содержанием O2 выше 21% и предпочтительно так называемый технический кислород с содержанием О2 приблизительно 90-100%.

Мелкодисперсный материал поступает в горелку по третьей подводящей линии 23. Третья подводящая линия 23 соединяется с каким-либо устройством подачи, в целом обозначенным позицией 40.

Согласно варианту осуществления изобретения, показанному на фиг.1, камера печи 30 является отдельным агрегатом, имеющим закрывающийся выпуск 32, расположенный рядом с нижней частью агрегата, для выпуска расплавленного железа, выделенного данным способом, или, альтернативно, выпускное отверстие 38, предпочтительно сифонного типа, для непрерывного выпуска жидкого железа. Камера имеет отдельное выпускное отверстие 39 для непрерывного или порционного выпуска жидкого шлака.

Установка согласно одному из вариантов осуществления изобретения содержит так же водяную ванну для охлаждения жидкого железа до получения агломератов высокой плотности и устройство 60 для разгрузки продукта из охлаждающей ванны. Для получения агломератов подходящего размера и формы предусмотрено устройство 51 для разделения выходящего потока жидкого металла на капли подходящего размера, причем это устройство может иметь конструкцию согласно известным опубликованным способам.

Первый вариант осуществления горелки 20, по существу известной, будет подробно описан ниже в связи с фиг.2 и 3, причем на фиг.2 представлена в разрезе передняя часть горелки, и на фиг.3 представлен вид спереди. Эта горелка выполнена с возможностью использования с газовым топливом, таким как пропан, природный газ или бутан, или с жидким топливом.

Горелка 20 содержит главную часть 24, с которой соединены подающие линии 21-23, показанные на фиг.1. Часть 24 имеет по существу круглое сечение, как видно на фиг.3, где более подробно показана конфигурация подающих линий 21-23. Топливо подается по первой подающей линии 21, образованной шестью равноудаленными трубами 21a-f, расположенными на постоянном расстоянии от центральной оси главной части 24. Кислород подается по кольцеобразной наружной части 22 и, таким образом, окружает топливо, поступающее по трубам 21a-f. Наконец, мелкодисперсный материал поступает по трубе 23, расположенной по центральной оси горелки.

Как уже было сказано, горелка 20 установлена в боковой стенке печи 30. Согласно предпочтительному варианту осуществления настоящего изобретения горелка может быть наклонной, т.е. может располагаться под разными углами к горизонтали и вертикали. Различная ориентация может использоваться для получения желаемых характеристик процесса горения.

Ниже подробно описывается способ отделения металлического железа от мелкодисперсного оксида, содержащего металлическое железо и оксид железа.

Мелкодисперсный материал переносится от устройства подачи 40 к горелке 20 при помощи любого подходящего средства, такого как инертный или восстановительный газ-носитель. Скорость, с которой мелкодисперсный материал поступает в горелку, определяется конкретным применением.

Работа кислородно-топливной горелки 20 регулируется количеством топлива и кислорода, поступающих по первой и второй подающим линиям 21 и 22, соответственно. Подающие линии соединяются с источниками топлива и кислорода (не показаны), как обычно.

Топливо, такое как нефть или газ, поступает в подающие трубы 21a-f, см. фиг.3, в то время как кислородная «оболочка» поступает через кольцеобразную подающую зону 22. Кислородно-топливная смесь создает факел 25 со свойствами, такими как длина, температура и т.д., которые регулируются скоростью подачи топлива и кислорода. Чем выше содержание кислорода, тем выше температура, которая теоретически может достигать температуры пламени приблизительно 2000°С или более. Таким образом, мелкодисперсный материал инжектируется в центральную часть факела.

Как видно на фиг.2, мелкодисперсный материал инжектируется в факел 25, где он полностью расплавляется, таким образом, позволяя разделить металлосодержащий мелкодисперсный материал на металлическую и окисную части. Разделение металла и оксида на две объемные фазы, как описано ниже, осуществляется благодаря тенденции систем к понижению их общей поверхностной энергии и благодаря разнице в плотности двух фаз.

Плавка регулируется посредством нескольких параметров, из которых можно назвать температуру и скорость факела 25, стехиометрию, т.е. отношение окисляющего газа к дополнительному топливу, содержание кислорода в окисляющем газе, скорость подачи кислорода и дополнительного топлива, скорость введения мелкодисперсного материала и его характеристики, время прохождения мелкодисперсного материала через факел, и характеристики и конфигурация горелки, такая как наклон.

Необходимая минимальная мощность для работы горелки рассчитывается по формуле

Р=kmin·θ (кВт),

где kmin - по меньшей мере 1500 кВт·с/кг и предпочтительно kmin равно 2500 кВт·с/кг, и

θ (кг/с) - массовый расход вводимого мелкодисперсного материала.

Признаком работы горелки является то, что напряженность горения факела горелки, определяемая как мощность горелки, деленная на площадь наименьшего круга, окружающего основание факела, составляет по меньшей мере 10 кВт/см2, и предпочтительно указанная напряженность горения составляет по меньшей мере 20 кВт/см2.

Расплавленные капли падают на дно печи 30, где они добавляются к жидкой шихте. Как видно на фиг.1, шихта делится на верхний слой 34 и нижний слой 36. В верхнем слое окисная часть материала, поступившего в печь, собирается в виде жидкого шлака, в то время как жидкая металлическая часть собирается в нижнем слое 36. Таким образом, и металлическая, и окисная части, могут удаляться из печи 30 отдельными выходящими потоками для последующей раздельной обработки. Эта последующая обработка предпочтительно включает в себя гранулирование металлической части посредством охлаждения капель железа в водяной ванне, в результате которого образуются куски высокой плотности, причем по меньшей мере 90% кусков высокой плотности имеют предпочтительный размер 10-40 мм. Охлаждение предпочтительно осуществляется с использованием оборудования согласно варианту осуществления настоящего изобретения, показанному на фиг.1, но специалисту понятно, что подобное гранулирование может осуществляться также с использованием любого другого средства, такого как сухое гранулирование.

Способ позволяет обработать шлак, выходящий из процесса в жидком состоянии, для последующего использования, например, в качестве железосодержащего сырья, которое может улучшаться или непосредственно использоваться в качестве шлакового сырья, в качестве агента, формирующего шлак, в качестве материала для отсыпки дорожного полотна и т.д., причем обработка включает в себя такие меры, как гранулирование, медленное охлаждение или смешивание шлака, например, с известью или известняком для изготовления шлакообразующего продукта и т.д.

В своей основной форме способ согласно настоящему изобретению не содержит никаких активных средств для осуществления химического превращения. Таким образом, способ в основном отделяет металлическое железо от оксида в мелкодисперсном материале, содержащем металлическое железо и оксид железа. Однако предпочтительно имеется возможность добавления углеродосодержащего материала вместе с мелкодисперсным материалом и/или проведения плавки подстехиометрически, в результате чего осуществляется восстановление оксида железа, содержащегося в мелкодисперсном материале.

Углеродосодержащий материал может также добавляться или к «горячему остатку» жидкого железа, остающегося в печи после выгрузки металлической части шихты, или инжектироваться/загружаться в соответствующем виде отдельно в технологическую камеру. Этот восстановительный процесс увеличивает выход железа от общего процесса. Следует заметить, что в зависимости от рабочих условий и свойств мелкодисперсного материала, добавление углеродосодержащего материала может использоваться также для повышения содержания углерода в металлическом продукте, повышающего его ценность.

Мелкодисперсный материал может содержать некоторое количество углерода, иногда приблизительно до 4%. Этот углерод обычно содержится в виде карбида железа (Fe3C). Обычно необходимое количество добавляемого углеродосодержащего материала при применении способа согласно изобретению зависит от уровня содержания углерода в мелкодисперсном материале.

Здесь описан предпочтительный вариант осуществления способа согласно настоящему изобретению. Специалисту ясно, что в него могут вноситься изменения в рамках, определенных прилагаемой формулой изобретения. Также, хотя мелкодисперсный материал описывается как в основном сухой, согласно альтернативному варианту осуществления настоящего изобретения мелкодисперсный материал образует часть суспензии, которая может состоять из мелкодисперсного губчатого железа, смешанного с органической жидкостью. Кроме того, здесь представлен отдельный печной агрегат. Способ согласно настоящему изобретению равным образом применим с другими типами печей, такими как электродуговые печи, индукционные печи, отражательные печи, электрические печи, доменные печи, вагранки, карусельные печи, конвертеры и т.д.

Также в описанном варианте осуществления горелка расположена в боковой стенке печи. Однако понятно, что возможны другие соответствующие положения, например, в верхней части печи. В таком случае можно инжектировать мелкодисперсный материал, например, между тремя факелами горелки.

В документе представлена горелка определенной конфигурации. Понятно, что может использоваться горелка любой подходящей конфигурации, с другим количеством труб и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛУРГИЧЕСКАЯ ПЕЧЬ | 2014 |

|

RU2678557C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| УЛУЧШЕННАЯ ПЛАЗМЕННО-ИНДУЦИРУЕМАЯ ФЬЮМИНГОВАЯ ПЕЧЬ | 2020 |

|

RU2840987C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2127321C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ПРОИЗВОДСТВА РАФИНИРОВАННОГО ЖЕЛЕЗА | 1997 |

|

RU2189397C2 |

| ПЛАВИЛЬНО-ГАЗИФИКАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА МЕТАЛЛА И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1997 |

|

RU2164951C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА ИЗ СОДЕРЖАЩЕЙ ЩЕЛОЧНЫЕ МЕТАЛЛЫ МЕТАЛЛУРГИЧЕСКОЙ ПЫЛИ, СЛУЖАЩЕЙ В КАЧЕСТВЕ ИСХОДНОГО МАТЕРИАЛА | 2010 |

|

RU2492247C1 |

| ПРОИЗВОДСТВО СТАЛИ ИЗ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2819943C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

Изобретение относится к отделению металлического железа от мелкодисперсного железа, содержащего металлическое железо, восстановленное из оксида железа, и остаточные оксиды железа. Изобретение предусматривает преобразование мелкодисперсного губчатого железа низкой плотности в агломераты высокой плотности с увеличенным содержанием металлического железа, пригодные для использования в качестве шихты для производства стали. Для этого осуществляют подачу мелкодисперсного губчатого железа в факел кислородно-топливной горелки, имеющей напряженность горения, обеспечивающую полное расплавление мелкодисперсного губчатого железа, и вырабатывающей мощность Р, по меньшей мере равную P=kmin·θ (кВт), где kmin составляет по меньшей мере 1500 кВт·с/кг и θ (кг/с) представляет собой массовый расход вводимого мелкодисперсного губчатого железа, с осуществлением разделения металлосодержащего мелкодисперсного губчатого железа на металлическую и окисную части. Затем осуществляют разделение двух фаз на жидкий шлак и жидкое железо в соответствующей печи или камере и преобразование жидкого железа в агломераты высокой плотности. 10 з.п. ф-лы, 3 ил.

1. Способ преобразования мелкодисперсного губчатого железа низкой плотности в агломераты высокой плотности с увеличенным содержанием металлического железа, пригодные для использования в качестве шихты для производства стали, который включает подачу мелкодисперсного губчатого железа в факел кислородно-топливной горелки, имеющей напряженность горения, обеспечивающую полное расплавление мелкодисперсного губчатого железа, и вырабатывающей мощность Р, по меньшей мере равную P=kmin·θ (кВт), где kmin составляет по меньшей мере 1500 кВт·с/кг и θ (кг/с) представляет собой массовый расход вводимого мелкодисперсного губчатого железа, с осуществлением разделения металлосодержащего мелкодисперсного губчатого железа на металлическую и окисную части, разделение двух фаз на жидкий шлак и жидкое железо в соответствующей печи или камере и преобразование жидкого железа в агломераты высокой плотности.

2. Способ по п.1, отличающийся тем, что содержит дополнительную стадию обработки жидкого шлака для последующего использования.

3. Способ по п.1 или 2, отличающийся тем, что жидкое железо превращают в агломераты высокой плотности посредством разделения выходящего потока жидкого железа на капли подходящего размера и последующего охлаждения этих капель в охлаждающей среде.

4. Способ по п.3, отличающийся тем, что по меньшей мере 90% полученных кусков высокой плотности имеют размер от 10 до 40 мм.

5. Способ по п.1, отличающийся тем, что мелкодисперсное губчатое железо имеет диаметр меньше, чем приблизительно 10 мм, и предпочтительно меньше 6 мм.

6. Способ по п.1, отличающийся тем, что мелкодисперсное губчатое железо является побочным продуктом от процесса прямого восстановления железа.

7. Способ по п.1, отличающийся тем, что содержание металла в мелкодисперсном губчатом железе составляет по меньшей мере 5%, более предпочтительно по меньшей мере 20% и наиболее предпочтительно по меньшей мере 50 мас.%.

8. Способ по п.1, отличающийся тем, что не включает активные средства для осуществления химического превращения.

9. Способ по п.1, отличающийся тем, что вместе с мелкодисперсным губчатым железом добавляют углеродосодержащий материал для увеличения выхода железа и/или увеличения содержания углерода в металлическом продукте.

10. Способ по п.1, отличающийся тем, что горелка вырабатывает мощность Р, по меньшей мере равную P=kmin·θ (кВт), где kmin составляет по меньшей мере 2500 кВт·с/кг и θ (кг/с) представляет собой массовый расход инжектируемого мелкодисперсного губчатого железа.

11. Способ по п.1, отличающийся тем, что напряженность горения факела, определяемая как мощность горелки, деленная на площадь наименьшего круга, окружающего основание факела, составляет по меньшей мере 10 кВт/см2, предпочтительно по меньшей мере 20 кВт/см2.

| US 6488738 В2, 03.12.2002 | |||

| ПЛАВИЛЬНО-ГАЗИФИКАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА МЕТАЛЛА И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1997 |

|

RU2164951C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2122586C1 |

| US 3888956 A, 10.06.1975. | |||

Авторы

Даты

2010-11-10—Публикация

2006-04-03—Подача