Область техники, к которой относится изобретение

Изобретение относится к способу производства стали с получением расплавленного железа с использованием образованного прямым восстановлением под действием восстановительного газа губчатого железа.

Уровень техники

Современное производство стали по большей части основано на применении доменного процесса с последующим сталеплавильным предприятием на основе кислородно-конвертерного способа (LD/BOF). При этом технологическом подходе может быть обработан широкий спектр железных руд, так как содержащаяся пустая порода может быть выведена в форме шлака с незначительными потерями железа в доменной печи, и в последующем процессе с использованием кислородного конвертера (BOF) может быть получена высококачественная, универсально применимая нелегированная сталь.

Гораздо меньшая доля производства стали основана на прямом восстановлении посредством восстановительного газа с получением губчатого железа, также называемого железом прямого восстановления (DRI), с последующим получением стали с использованием электродуговой печи (EAF). При этом, по сравнению с доменным процессом, необходимо применять более высокосортные сырьевые материалы с незначительным содержанием пустой породы, чтобы ограничивать количества образованного в традиционной EAF шлака, соответственно, потери железа и затраты на энергию и сырьевые материалы. Для традиционной электродуговой печи также требуется высокая степень металлизации губчатого железа. В технологическом отношении также оказывается более низким качество нелегированной стали, соответственно, для достижения сравнимых уровней качества стали необходимо проводить дорогостоящие последующие обработки полученной в EAF нелегированной стали.

Для сокращения промышленных выбросов СО2 желательно уменьшение доли доменного процесса в объеме всеобщего производства стали, поскольку он основывается на применении угля, соответственно, кокса. Увеличение доли прямого восстановления во всемирном производстве стали в принципе предлагается как компромисс, так как для него также может быть осуществлен подход с меньшими выбросами СО2 - например, при использовании восстановительного газа на основе природного газа или водорода. Однако, связанные с этим подходом недостатки в отношении доменного процесса ограничивают потенциал переориентации производства стали по направлению к прямому восстановлению.

Сущность изобретения

Техническая задача

Задачей изобретения является создание способа и устройства, посредством которых устраняются указанные недостатки, соответственно, могут быть по меньшей мере сокращены их масштабы.

Техническое решение

Эта задача решена посредством способа получения стали,

включающего

- получение губчатого железа из содержащего оксиды железа исходного материала прямым восстановлением восстановительным газом, причем восстановительный газ по меньшей мере на 20 об.% состоит из водорода H2,

а также

- получение расплавленного железа с содержанием углерода 1-5 мас.%, причем по меньшей мере часть губчатого железа, полученного прямым восстановлением восстановительным газом из содержащего оксиды железа исходного материала, подвергают обработке,

причем обработка включает:

- подвод энергии и введение добавок для создания расплава и шлака, причем подвод энергии выполняют по существу в виде электрической энергии, и причем шлак имеет основность В2 менее 1,3, предпочтительно менее 1,25, особенно предпочтительно менее 1,2,

- регулирование содержания углерода в расплаве,

- восстановление по меньшей мере части содержащихся в губчатом железе оксидов железа,

и причем во время и/или после обработки отделяют шлак,

а также

- использование расплавленного железа для получения стали.

Способ включает прямое восстановление, которое происходит посредством восстановительного газа, который по меньшей мере на 20 об.% состоит из водорода. Тем самым получение стали может быть проведено с меньшим выделением СО2, чем когда применяют доменный процесс для восстановления содержащего оксиды железа исходного материала, или выполняют прямое восстановление с низким количеством водорода. Прямое восстановление проводят без добавления твердого углерода, соответственно, твердых углеродсодержащих материалов, в качестве восстановителя.

Прямое восстановление происходит в реакторе прямого восстановления, который, например, может быть сформирован как реактор с неподвижным слоем или как реактор с псевдоожиженным слоем, или как реактор с кипящим слоем.

Чем выше содержание водорода в восстановительном газе прямого восстановления, тем более низким становится содержание углерода в губчатом железе.

Это влияет на температурный диапазон процесса плавления при обработке. Это также оказывает влияние на количество возникающих при соответствующем способе получении стали углеродсодержащих выбросов, и это также может влиять на содержание углерода в полученной стали.

Обработка соответствующим изобретению способом представляет собой ванный процесс, но не процесс со стационарным слоем. Он предназначен для того, чтобы на основе губчатого железа из способа прямого восстановления получить продукт, подобный продукту доменной печи - жидкому чугуну. Этот жидкий продукт должен иметь содержание углерода между 1-5 мас.%, причем включены оба предельных значения этого диапазона. Процент по массе - мас.% - обозначает массовую долю. Для этого к губчатому железу подводят энергию и вводят добавки, что приводит к образованию шлака на основе содержащейся в губчатом железе пустой породы из исходной руды. Добавки представляют собой, например, известняк и/или доломит, причем оба могут быть необожженными или - предпочтительно - обожженными, кварц. Шлак имеет основность В2 менее 1,3, предпочтительно менее 1,25, особенно предпочтительно менее 1,2. Такого рода шлак подобен шлаку доменной печи, и может быть соответственно использован, например, в цементной промышленности. Чем ниже основность, тем меньшее количество шлака получается, благодаря чему осуществление соответствующего изобретению способа также становится энергетически более благоприятным.

Основность В2 означает отношение оксида кальция к диоксиду кремния CaO/SiO2 в массовых процентах.

При получении расплавленного железа подвергают обработке губчатое железо.

В качестве источника железа в расплавленном железе может быть использовано губчатое железо в комбинации с другими источниками железа - например, такими как скрап или чугун, или в качестве источника железа в расплавленном железе может быть использовано только губчатое железо.

Содержание углерода в расплаве регулируют на желательный уровень - полученное согласно способу расплавленное железо должно иметь содержание углерода 1-5 мас.%, соответственно проводят регулирование;

например, введением источников углерода в расплав и/или введением средств для сокращения содержания углерода в расплаве, например, кислорода.

Обработка также включает восстановление по меньшей мере части содержащихся в губчатом железе оксидов железа до металлического железа так, что в расплаве количество металлического железа становится бóльшим, чем в исходном для него губчатом железе; это происходит во время и/или после подведения энергии.

Подвод энергии производят по существу в виде электрической энергии. При этом главным образом следует понимать так, что подводят по меньшей мере более, чем 50% подводимой энергии, предпочтительно свыше 65% подводимой энергии, особенно предпочтительно более 80% подводимой энергии.

Более конкретно, с увеличением доли электрической энергии при выработке тока с использованием возобновляемых источников энергии тем самым улучшается СО2-баланс способа, соответственно, стали, получаемой на основе жидкого чугунного продукта.

В доменном процессе образованный шлак отделяют от чугуна, например, для чего чугун и шлак выпускают, и разделяют под действием силы тяжести, используя их взаимную нерастворимость друг в друге и различную плотность. Согласно формуле изобретения, шлак отделяют во время и/или после обработки. Расплав получают как жидкий чугунный продукт с содержанием углерода от 1 мас.% до 5 мас.%. Удаление шлака проводят, например, сливанием при наклоне. В результате отделения шлака, который образуется из содержащихся в губчатом железе пустой породы и добавок, удаляют имеющуюся в содержащем оксиды железа исходном материале пустую породу.

Полученное согласно изобретению расплавленное железо с содержанием углерода от 1,0 мас.% до 5 мас.% состоит главным образом из железа - оно представляет собой жидкий чугунный продукт; выражение «жидкий чугунный продукт» в настоящей заявке применяют синонимично названию «расплавленное железо» для образованного согласно изобретению расплавленного железа. Жидкий чугунный продукт с содержанием углерода от 1 мас.% до 5 мас.%. с точки зрения способа получения стали - например, LD/BOF – сходен с чугуном из доменной печи, то есть, он в принципе может быть переработан так же, как чугун из доменного процесса, то есть, с последующим производством стали при исключении доменного процесса. Чем выше содержание углерода, тем больше холодного скрапа может быть использовано при последующей переработке в сталь; повышенное количество холодного скрапа сокращает СО2-выбросы в расчете на единицу количества стали, образованной из полученного согласно изобретению жидкого чугунного продукта.

Содержание углерода в жидком чугунного продукте предпочтительно составляет по меньшей мере 1,25 мас.%, особенно предпочтительно по меньшей мере 1,5 мас.%. Содержание углерода в жидком чугунном продукте предпочтительно составляет до 4 мас.%, особенно предпочтительно до 3,5 мас.%, наиболее предпочтительно до 3 мас.%.

При исполнении соответствующего изобретению способа может быть предпочтительной загрузка губчатого железа в ковш, в котором уже имеется небольшое количество губчатого железа как жидкое болото (остаток); например, этот остаток при опорожнении ковша остается после предшествующего осуществления соответствующего изобретению способа, но он может происходить также из другого источника, например, чугуна, который, например, получен в доменной печи.

Полезные результаты изобретения

Изобретение открывает возможность, начиная от губчатого железа, эффективно и экономично получать сталь без применения традиционного EAF-процесса (электродугового процесса) в промышленном масштабе. При этом могут быть использованы известные для чугуна технологии получения стали.

Традиционный EAF-процесс для получения стали осуществляется в условиях окислительной среды для снижения содержания углерода при высокой температуре и высокой основности. В губчатом железе необходима более высокая степень металлизации и меньшее содержание пустой породы, чтобы сохранять низкими потери железа с оксидами железа в шлаке. Поэтому требуется применение высококачественных источников железа при получении подаваемого в традиционный EAF-процесс губчатого железа - при этом под «высококачественными» подразумевается, что в источниках железа присутствует малое количество пустой породы; чем меньше пустой породы вносится в EAF губчатым железом, тем меньшим оказывается количество шлака в EAF. Чем меньшим является количество шлака, тем меньшее количество железа может быть потеряно в виде оксида железа. Чем выше степень металлизации, тем меньше оксидов железа содержится в губчатом железе, сообразно чему соответственно сокращается опасность потери оксидов железа со шлаком.

При соответствующем изобретению технологическом режиме присутствует углерод; тем самым по меньшей мере часть содержащихся в губчатом железе оксидов железа может быть восстановлена углеродом, в результате чего применяемое губчатое железо также может быть использовано при более низкой степени металлизации, по сравнению с традиционным EAF-процессом. Благодаря восстановлению оксида железа становятся меньшими потери железа из-за содержащихся в шлаке оксидов железа, по сравнению с переработкой губчатого железа в традиционном EAF.

В результате присутствия углерода в расплаве также может быть снижен температурный диапазон процесса плавки, то есть, тот диапазон температур, в котором чугунный продукт переходит из твердого в жидкое агрегатное состояние, благодаря чему требуется меньше энергии, подводимой для расплавления. Это значит, что при получении стали, начиная от губчатого железа с применением соответствующего изобретению способа, требуется сравнительно меньший расход энергии, чем в случае традиционного EAF-процесса.

Для создания чугунного продукта нет необходимости регулировать основность шлака на столь высокое значение, как для традиционного EAF-процесса, так как основная цель способа, в отличие от традиционного EAF-процесса, не состоит в получении стали. Соответственно этому, при основанном на губчатом железе получении стали с использованием соответствующего изобретению способа образуется меньшее количество шлака, чем в традиционном EAF-процессе - соответственно, губчатое железо может быть обработано с более высоким содержанием пустой породы из менее качественных сырьевых материалов при сравнимом с традиционным EAF-процессом количестве шлака. То есть, меньшему количеству шлака сравнительно с традиционным EAF-процессом способствует то обстоятельство, что соответствующий изобретению подход осуществляется при меньшей основности шлака и тем самым с меньшим количеством добавок, поскольку, по сравнению с EAF-процессом, основное внимание уделяется больше удалению пустой породы, нежели повышению качества стали. Меньшее количество шлака также означает меньший расход энергии для нагревания, соответственно, расплавления, так как нужно нагревать меньшее количество материала. Соответствующий изобретению способ предпочтительно выполняется при основности В2 ниже 1,3, особенно предпочтительно при основности В2 ниже 1,25, наиболее предпочтительно при основности В2 1,2.

При использовании соответствующего изобретению способа может быть подвергнут обработке широкий спектр железных руд, так как часть пустой породы выводится в форме шлака с меньшими потерями железа уже при получении жидкого чугунного продукта с содержанием углерода 1,0%-5%. Тем самым стадии обработки жидкого чугунного продукта при получении стали не отягощены уже удаленным шлаком. В отличие от этого, перерабатывающий губчатое железо традиционный EAF-процесс обременен явно большими количествами шлака.

Поскольку жидкий чугунный продукт с содержанием углерода от 1,0 мас.% до 5 мас.% в последующем способе получения стали - например, LD/BOF - в основном может быть переработан так же, как чугун из доменной печи, может быть получена сталь с соответствующими качественными характеристиками и универсальными возможностями применения; тем самым могут быть преодолены относящиеся к этому ограничения, обусловленные применением традиционного EAF-процесса, соответственно, можно отказаться от дорогостоящих дополнительных обработок.

Согласно одному предпочтительному варианту выполнения способа, проводят прямое восстановление восстановительным газом, состоящим более, чем на 45 об.%, из водорода H2. Чем выше содержание водорода, тем меньшим становится СО2-баланс соответствующего изобретению способа, соответственно, стали, полученной на основе жидкого чугунного продукта.

Согласно одному предпочтительному варианту выполнения, прямое восстановление проводят в реакторе прямого восстановления, и обработку в обрабатывающем реакторе, причем реактор прямого восстановления и обрабатывающий реактор пространственно отделены друг от друга. Губчатое железо может быть перенесено от реактора прямого восстановления к обрабатывающему реактору посредством транспортера.

Также возможно размещение реактора прямого восстановления и обрабатывающего реактора в общем устройстве, то есть, непосредственно смежными, без пространственного отделения друг от друга.

Согласно одному предпочтительному варианту осуществления, подвод энергии производят посредством электрической дуги.

Согласно одному предпочтительному варианту осуществления, подвод энергии производят посредством электрического резистивного нагрева. При этом, например, речь может идти о проведении электролиза.

Согласно одному предпочтительному варианту осуществления, подвод энергии производят посредством созданной электрическим током водородной плазмы.

Согласно одному предпочтительному варианту осуществления, подвод энергии производят частично введением кислорода для газификации углерода, введенного в расплав в твердом или жидком состоянии, или растворенного в расплаве углерода. Практически это выполняют, например, посредством горелки или с помощью фурм для подачи кислорода.

Предпочтительно вводят кислород, который является по меньшей мере технически чистым.

Согласно одному предпочтительному варианту осуществления, регулирование содержания углерода в расплаве выполняют посредством вводимых источников углерода.

При этом речь может идти о твердых источниках углерода, и/или жидких источниках углерода, и/или газообразных источниках углерода. Источники углерода могут включать, например, угольную пыль, коксовую мелочь, пылевидный графит, или природный газ. Источники углерода также частично или полностью могут происходить из источников со связанным углеродом (углеродно-нейтральных), например, из биомассы, например, таких как древесный уголь; это улучшает СО2-баланс способа. Например, источники углерода могут быть введены через подводящие трубки или сопла в дне ванны.

Согласно одному предпочтительному варианту осуществления, регулирование содержания углерода в расплаве выполняют введением кислорода. Если содержание углерода должно составлять величину выше желательного значения для расплавленного железа, введением кислорода может быть достигнуто окислительное снижение содержания углерода, например, углерод в расплаве может реагировать с образованием СО и улетучиваться из расплава в газообразном состоянии.

Согласно одному предпочтительному варианту осуществления, восстановление по меньшей мере части содержащихся в губчатом железе оксидов железа производят посредством введением источников углерода.

Речь может идти о твердых источниках углерода, и/или жидких источниках углерода, и/или газообразных источниках углерода. Например, источники углерода могут включать угольную пыль, коксовую мелочь, пылевидный графит, или природный газ. Источники углерода также частично или полностью могут происходить из углеродно-нейтральных источников, например, из биомассы, например, таких как древесный уголь; это улучшает СО2-баланс способа.

Согласно одному предпочтительному варианту осуществления, восстановление по меньшей мере части содержащихся в губчатом железе оксидов железа происходит посредством присутствующего в губчатом железе углерода.

Углерод может присутствовать в губчатом железе, например, в форме цементита (Fe3C), связанным и/или растворенным, и/или в виде элементарного углерода.

Согласно одному предпочтительному варианту осуществления, восстановление по меньшей мере части содержащихся в губчатом железе оксидов железа производят, по меньшей мере частично, посредством электрического тока. Это может быть выполнено, например, в условиях электролиза, или с использованием водородной плазмы.

Согласно одному предпочтительному варианту осуществления, при обработке происходит снижение области плавления посредством введения твердых источников углерода, и/или жидких источников углерода, и/или газообразных источников углерода. При этом речь идет, например, об угольной пыли, коксовой мелочи, пылевидном графите, природном газе. Источники углерода также частично или полностью могут происходить из углеродно-нейтральных источников, например, из биомассы, например, таких как древесный уголь; это улучшает СО2-баланс способа. Снижение следует понимать в сравнении с температурой плавления железа. Соответствующий изобретению способ предпочтительно выполняют при температуре ниже 1550ºС, предпочтительно ниже температуры 1500ºС, особенно предпочтительно при температуре ниже 1450ºС.

Согласно одному предпочтительному варианту осуществления, при получении стали применяют LD/BOF-способ. Это предпочтительно выполняют с добавлением скрапа в количестве по меньшей мере 10 мас.%, предпочтительно по меньшей мере 15 мас.%, особенно предпочтительно по меньшей мере 20 мас.%.

Дополнительным объектом настоящей заявки является устройство обработки сигналов с машиночитаемым программным кодом, которое имеет инструкции регулирования для исполнения соответствующего изобретению способа. Дополнительный объект настоящей заявки представляет собой машиночитаемый программный код для такого устройства обработки сигналов, причем программный код имеет инструкции регулирования, которые побуждают устройство обработки сигналов к исполнению соответствующего изобретению способа. Дополнительным объектом соответствующего изобретению способа является носитель информации с сохраняемым в нем такого рода машиночитаемым программным кодом.

Краткое описание чертежей

Теперь изобретение будет разъяснено более подробно на примерах исполнения. Чертеж является примерным, и должен представлять именно сущность изобретения, но никоим образом не ограничивать или изображать его как окончательное. Как при этом показано:

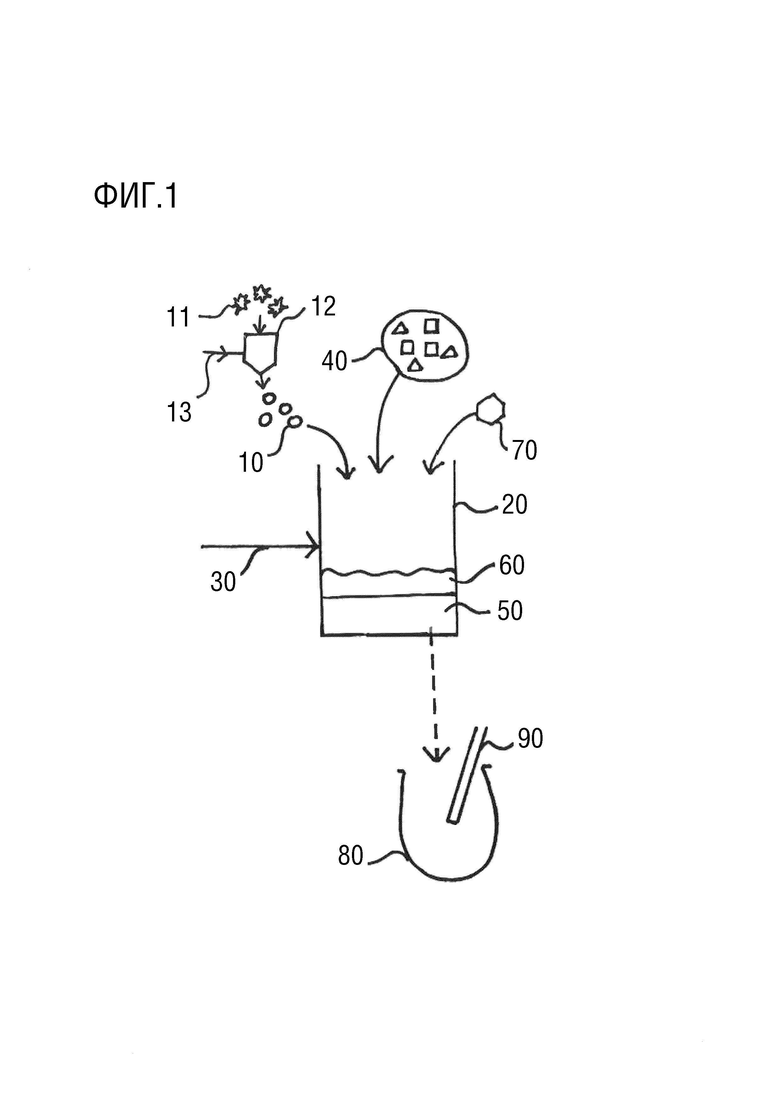

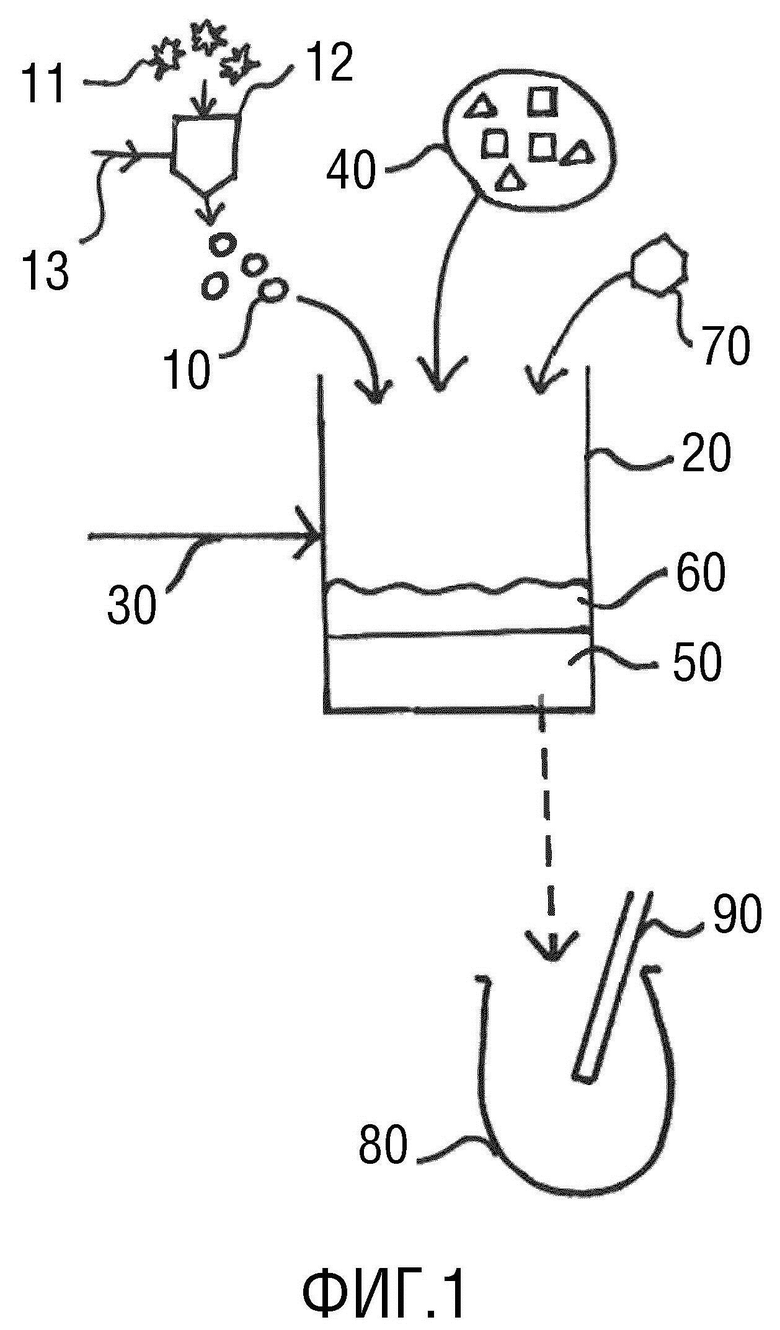

Фиг. 1 представляет схематическое изображение соответствующего изобретению порядка выполнения способа.

Краткое описание вариантов осуществления изобретения

Примеры

Фиг. 1 схематически показывает соответствующий изобретению порядок осуществления способа получения расплавленного железа. Губчатое железо 10 получают из содержащего оксиды железа исходного материала 11 прямым восстановлением в реакторе 12 прямого восстановления посредством восстановительного газа 13. Восстановительный газ 13 состоит по меньшей мере из 20 об.% водорода Н2. Губчатое железо 10 вводят в обрабатывающий реактор 20. В обрабатывающем реакторе 20 его подвергают обработке. Обработка включает подвод энергии, который представлен стрелкой 30. Подвод энергии производят по существу в виде электрической энергии.

Обработка включает введение добавок 40. При обработке образуются расплав 50 и шлак 60. Шлак имеет основность В2 менее 1,3.

Обработка включает регулирование содержание углерода в расплаве 50; к примеру, это представлено добавлением источников 70 углерода.

Обработка включает восстановление по меньшей мере части содержащихся в губчатом железе 10 оксидов железа.

Во время и/или после обработки удаляют шлак 60, что более конкретно не показано. Расплав 50 представляет собой желательное расплавленное железо с содержанием углерода 1-5 мас.%. Например, как это представлено пунктирной стрелкой, он может быть направлен в конвертер 80 для получения стали LD-способом с использованием дутьевой фурмы 90.

Губчатое железо 10 получают из содержащего оксиды железа исходного материала прямым восстановлением посредством восстановительного газа; при этом восстановительный газ состоит, например, по меньшей мере на 20 об.% из водорода.

Прямое восстановление проводят в реакторе прямого восстановления, и обработку в обрабатывающем реакторе 20. Реактор прямого восстановления и обрабатывающий реактор 20 могут быть пространственно отделены друг от друга, причем губчатое железо может быть передано из реактора прямого восстановления в обрабатывающий реактор посредством транспортера.

Также возможно размещение реактора прямого восстановления и обрабатывающего реактора 20 в общем устройстве, то есть, непосредственно смежными, без пространственного отделения друг от друга.

Список ссылочных позиций

10 губчатое железо

11 содержащий оксиды железа исходный материал

12 реактор прямого восстановления

13 восстановительный газ

20 обрабатывающий реактор

30 подвод энергии

40 добавки

50 расплав

60 шлак

70 источник углерода

80 конвертер

90 дутьевая фурма

Изобретение относится к получению стали со сниженным выделением СО2. Способ включает получение губчатого железа (10) из содержащего оксиды железа исходного материала (11) прямым восстановлением восстановительным газом (13). Восстановительный газ (13) по меньшей мере на 20 об.% состоит из водорода H2. Из губчатого железа (10) получают расплавленное железа с содержанием углерода 1-5 мас.% При этом губчатое железо подвергают обработке, которая включает подвод энергии и введение добавок для создания расплава и шлака, регулирование содержания углерода в расплаве и восстановление по меньшей мере части содержащихся в губчатом железе оксидов железа. Причем подвод энергии по существу выполняют в виде электрической энергии, и выполняемый по существу электрической энергией подвод энергии производят посредством электрической дуги и электрического резистивного нагрева. При этом шлак (60) имеет основность В2 менее 1,3. Во время и/или после обработки отделяют шлак. Из образованного таким образом расплавленного железа получают сталь. 11 з.п. ф-лы, 1 ил.

1. Способ получения стали,

включающий

- получение губчатого железа (10) из содержащего оксиды железа исходного материала (11) прямым восстановлением восстановительным газом (13), причем восстановительный газ (13) по меньшей мере на 20 об.% состоит из водорода H2,

а также

- получение расплавленного железа с содержанием углерода 1-5 мас.%, причем по меньшей мере часть губчатого железа (10), полученного прямым восстановлением восстановительным газом (13) из содержащего оксиды железа исходного материала (11), подвергают обработке,

причем обработка включает:

- подвод энергии и введение добавок для создания расплава (50) и шлака (60),

причем подвод энергии по существу выполняют в виде электрической энергии, и выполняемый по существу электрической энергией подвод энергии производят посредством электрической дуги и электрического резистивного нагрева,

и причем шлак (60) имеет отношение оксида кальция к диоксиду кремния CaO/SiO2 в процентах по массе, обозначенное как основность В2, менее 1,3, предпочтительно менее 1,25, особенно предпочтительно менее 1,2,

- регулирование содержания углерода в расплаве (50),

- восстановление по меньшей мере части содержащихся в губчатом железе (10) оксидов железа,

и причем во время и/или после обработки отделяют шлак (60),

а также

- использование расплавленного железа для получения стали.

2. Способ по п. 1, отличающийся тем, что прямое восстановление проводят восстановительным газом (13), состоящим более чем на 45 об.% из водорода Н2.

3. Способ по п. 1 или 2, отличающийся тем, что прямое восстановление проводят в реакторе (12) прямого восстановления, обработку проводят в обрабатывающем реакторе (20), и реактор (12) прямого восстановления и обрабатывающий реактор (20) пространственно отделены друг от друга.

4. Способ по любому из пп. 1-3, отличающийся тем, что подвод энергии производят посредством созданной электрическим током водородной плазмы.

5. Способ по любому из пп. 1-4, отличающийся тем, что подвод энергии частично производят введением кислорода для газификации углерода, введенного в расплав (50) в твердом или жидкостном состоянии, или растворенного в расплаве углерода.

6. Способ по любому из пп. 1-5, отличающийся тем, что

регулирование содержания углерода в расплаве (50) проводят посредством вводимых источников (70) углерода.

7. Способ по любому из пп. 1-6, отличающийся тем, что

регулирование содержания углерода в расплаве (50) выполняют посредством вводимого кислорода.

8. Способ по любому из пп. 1-7, отличающийся тем, что восстановление по меньшей мере части содержащихся в губчатом железе (10) оксидов железа проводят посредством вводимых источников (70) углерода.

9. Способ по любому из пп. 1-8, отличающийся тем, что восстановление по меньшей мере части содержащихся в губчатом железе (10) оксидов железа происходит посредством содержащегося в губчатом железе (10) углерода.

10. Способ по любому из пп. 1-9, отличающийся тем, что восстановление по меньшей мере части содержащихся в губчатом железе (10) оксидов железа выполняют, по меньшей мере частично, с помощью электрического тока.

11. Способ по любому из пп. 1-10, отличающийся тем, что при обработке снижение области плавления проводят посредством введения твердых источников (70) углерода, и/или жидких источников (70) углерода, и/или газообразных источников (70) углерода.

12. Способ по любому из пп. 1-11, причем при получении стали применяют LD/BOF-способ.

| US 6149709 A1, 21.11.2000 | |||

| US 5259865 A1, 09.11.1993 | |||

| WO 1995035394 A1, 28.12.1995 | |||

| Способ получения жидкого чугуна или стального полупродукта и устройство для его осуществления | 1985 |

|

SU1438615A3 |

| ПОЛУЧЕНИЕ ЖЕЛЕЗА И СТАЛИ | 2005 |

|

RU2372407C2 |

Авторы

Даты

2024-05-28—Публикация

2021-10-28—Подача