ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к реактору каркасно-дискового типа для конечной поликонденсации. В частности, настоящее изобретение относится к реактору для конечной поликонденсации, используемому при проведении реакции поликонденсации для получения полиэтилентерефталатов (ПЭТФ).

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В устройстве для получения полиэфиров, особенно ПЭТФ, этерификацией и поликонденсацией, используя EG и РТА, процесс полимеризации полиэфиров, в основном, включает предварительную и конечную стадии поликонденсации, при этом конечная поликонденсация регулируется, главным образом, скоростью массообмена.

В настоящее время реактор для конечной поликонденсации полиэфира, как правило, представляет собой реактор горизонтального типа со значительным временем задержки жидкости. Такой реактор также обладает относительно длительным временем пребывания материала и должен иметь большую площадь испарения, чтобы удовлетворить требованию высокого выхода продукта. Что касается известных реакторов для конечной поликонденсации, то имеются реакторы с потоком вытеснения, многоуровневые реакторы с потоком смешанного типа и т.д. в зависимости от типа потока. Также используются реакторы каркасного типа, дискового типа и т.д. в зависимости от типа смесительного устройства реактора.

Как правило, реактор дискового типа - одновальный. В смесительном устройстве в зоне низкой вязкости используется комбинированная дисковая конструкция; и в области высокой вязкости используется однодисковая конструкция, причем позади каждого одиночного диска устанавливается скребковое устройство для регулирования толщины слоя жидкости в однодисковом устройстве. При вращении диска в расплаве в реакционном сосуде расплавленный полиэтилентерефталат налипает на обе стороны поверхности дискового кольца. Под действием силы тяжести расплавленный полиэтилентерефталат течет вниз и формирует свисающую пленку. Непрерывное стекание пленки жидкости создает новые поверхности раздела фаз, т.е. создают так называемое явление регенерации, когда микромолекулы отходят от поверхности раздела и продолжают реакцию поликонденсации. Однако реакция поликонденсации, по меньшей мере, в зоне низкой вязкости реактора для конечной поликонденсации не заканчивается полностью, и простые эффекты перемешивания дисками не дают хороших результатов.

Кроме того, полимеризация требует низкой вероятности молекулярного столкновения. Расплав полиэтилентерефталата, имеющий среднюю вязкость, характеризуется малой толщиной пленки, и межфазная регенерация не столь хороша, как желательна. Одиночный диск используется в зоне высокой вязкости и сформированные там межфазные слои расположены перпендикулярно осевому направлению, в результате чего реакционное пространство используется не в полной степени. Кроме того, жесткость однодисковой конструкции приводит к повреждениям механического оборудования в крупномасштабных реакторах.

Учитывая указанные выше недостатки предшествующей технологии, разработан новый реактор каркасно-дискового типа, основанный на большом практическом опыте работы с полиэфирами в соответствующей области техники в сочетании с исследованиями и разработками в области высоких концентраций. Принимая во внимание различную вязкость используемых материалов, каркасно-дисковый реактор разделен на три зоны. Приводной вал в каждой зоне имеет различную конструкцию, чтобы адекватно удовлетворять требованиям реакции поликонденсации материала, испарению и удалению летучих компонентов, чтобы облегчить реакцию полимеризации, гарантировать высокие механические свойства реактора и обеспечить безопасную работу.

СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в создании устройства для конечной поликонденсации, используя комбинацию каркасного и дискового типа в соответствии со свойствами вязкости материалов в различных зонах и используя различные приводные валы с тем, чтобы реактор удовлетворял требованиям на различных стадиях поликонденсации реактора для конечной поликонденсации и чтобы облегчить реакцию.

Реактор каркасно-дискового типа для конечной поликонденсации по настоящему изобретению включает герметический барабан поперечного типа, имеющий впускной патрубок для материала, выпускной патрубок для материала, выпускное отверстие для газа и смесительное устройство внутри указанного барабана, отличающийся тем, что смесительное устройство включает перемешивающую корзину и приводной вал.

Согласно одному предпочтительному варианту настоящего изобретения перемешивающая корзина включает перемешивающую корзину для маловязких материалов, перемешивающую корзину для средневязких материалов и перемешивающую корзину для высоковязких материалов.

Согласно еще одному предпочтительному варианту настоящего изобретения перемешивающая корзина для маловязких материалов включает множество кольцевых дисков с порами, спицами, скошенными лопатками и нижним кольцом.

Согласно еще одному предпочтительному варианту настоящего изобретения перемешивающая корзина для средневязких материалов имеет множество сетчатых дисков, нижнее кольцо, внешние кольца, спицы и тягу.

Согласно еще одному предпочтительному варианту настоящего изобретения перемешивающая корзина для высоковязких материалов имеет множество комбинированных дисковых колец, спицы, осевой элемент для растяжения пленки и втулку вала.

Согласно еще одному предпочтительному варианту настоящего изобретения приводной вал в барабане включает приводной вал, используемый в зонах реакции для материалов низкой и средней вязкости, и приводной вал, используемый в зоне реакции для высоковязких материалов.

Согласно еще одному предпочтительному варианту настоящего изобретения перемешивающая корзина для маловязких материалов и перемешивающая корзина для средневязких материалов приводятся в действие приводным валом для низковязких и средневязких материалов, чтобы осуществить перемешивание.

Согласно еще одному предпочтительному варианту настоящего изобретения перемешивающая корзина для высоковязких материалов приводится в действие приводным валом для высоковязких материалов, чтобы осуществить перемешивание.

Согласно еще одному предпочтительному варианту настоящего изобретения, приводной вал, используемый в зонах реакции для низковязких и средневязких материалов, является полым валом, имеющим множество пор на своей поверхности.

Согласно еще одному предпочтительному варианту настоящего изобретения приводной вал, используемый в реакционной зоне для высоковязких материалов, является полым валом, не имеющим никаких пор на своей поверхности.

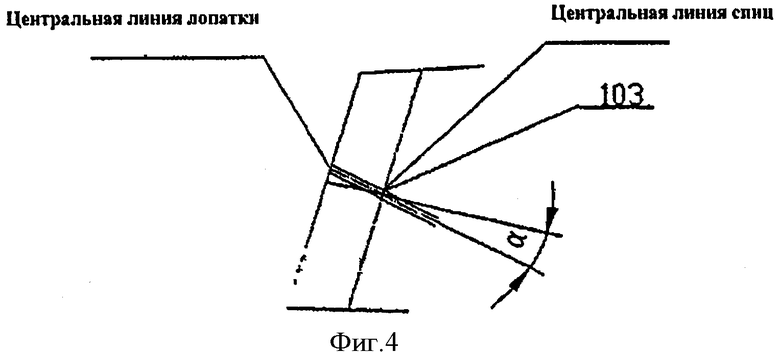

Согласно еще одному предпочтительному варианту настоящего изобретения скошенная лопатка имеет угол наклона α порядка 5-45°, предпочтительно от 5-20°.

Согласно еще одному предпочтительному варианту настоящего изобретения барабан поперечного типа имеет продолговато-круглое поперечное сечение и центр приводного вала расположен в центре меньшей окружности барабана.

Согласно еще одному предпочтительному варианту настоящего изобретения выпускное отверстие расположено в верхней части реактора каркасно-дискового типа.

Кроме того, настоящее изобретение также относится к использованию реактора каркасно-дискового типа для конечной поликонденсации при заключительной реакции поликонденсации для получения полиэтилентерефталатов.

"Реактор каркасно-дискового типа для поликонденсации" по настоящему изобретению является реактором для поликонденсации, в котором используется сочетание элементов каркасного типа и дискового типа.

Зона малой вязкости I по настоящему изобретению предпочтительно является зоной, имеющая характеристическую вязкость приблизительно менее 0,4.

Зона средней вязкости II по настоящему изобретению предпочтительно является зоной, имеющей характеристическую вязкость приблизительно 0,4-0,6.

Зона высокой вязкости III по настоящему изобретению предпочтительно является зоной, имеющей характеристическую вязкость приблизительно 0,6-0,9.

Согласно свойствам вязкости материалов в различных зонах в реакторе каркасно-дискового типа для конечной поликонденсации по настоящему изобретению используются элементы типа каркаса, сетчатого диска и комбинированного диска и перемешивающей корзины соответственно, и используются приводные валы, имеющие различную конструкцию (например, приводной вал в зонах реакции для низковязких и средневязких материалов и приводной вал в зоне реакции для высоковязких материалов), чтобы реактор лучше удовлетворял требованиям на различных стадиях поликонденсации и чтобы облегчить реакцию. При работе реактора расплав полиэфира (в частности, полиэтилентерефталат) может формировать два вида пленок при действии кольцевого диска с порами, сетчатого диска или дискового кольца и растягивающего пленку элемента в корзине перемешивания соответственно, в котором одним элементом является пленка (полученная благодаря действию кольцевого диска с порами, сетчатого диска или дискового кольца в корзине перемешивания), перпендикулярно приводному валу, а другим элементом является пленка, параллельная приводному валу (полученная благодаря действию растягивающего пленку элемента в корзине перемешивания). Соответственно, количество жидких пленок материалов, обрабатываемых таким образом, увеличивается; область массообмена реактора также увеличивается; эффективность перемешивания повышается при повышенном эффекте обновления межфазных поверхностей расплава, которые сформированы таким образом. Кроме того, поскольку реактор по настоящему изобретению увеличивает возможность формирования пленки жидкой фазы и обеспечивает относительно большую площадь испарения, количество удаленных летучих веществ увеличивается, что облегчает реакцию производства полиэфира. Кроме того, верхняя часть реактора каркасно-дискового типа для конечной поликонденсации по настоящему изобретению имеет достаточно места для сбора газовой фазы и выпускное отверстие для выброса газа, чтобы усилить эффект массообмена реакции.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

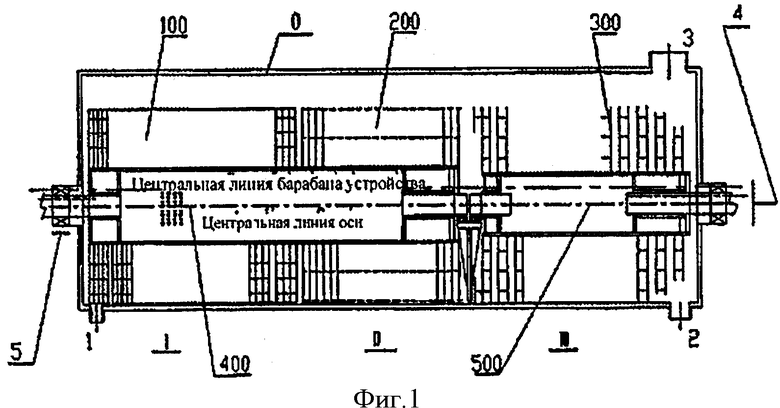

Фигура 1 - продольный вид в разрезе одного предпочтительного варианта реактора каркасно-дискового типа для конечной поликонденсации по настоящему изобретению.

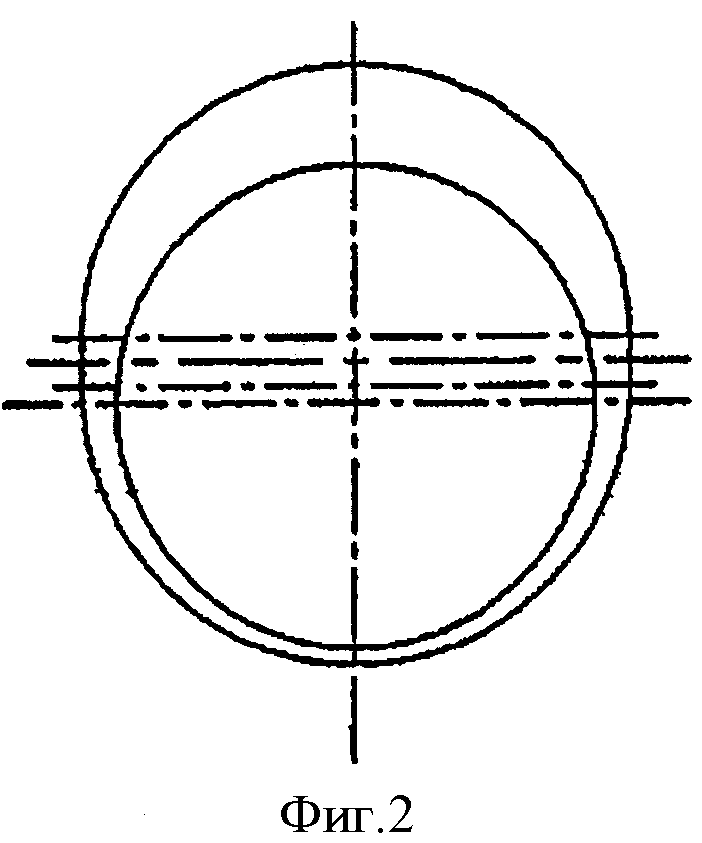

Фигура 2 - вид в горизонтальном разрезе одного предпочтительного варианта реактора каркасно-дискового типа для конечной поликонденсации по настоящему изобретению.

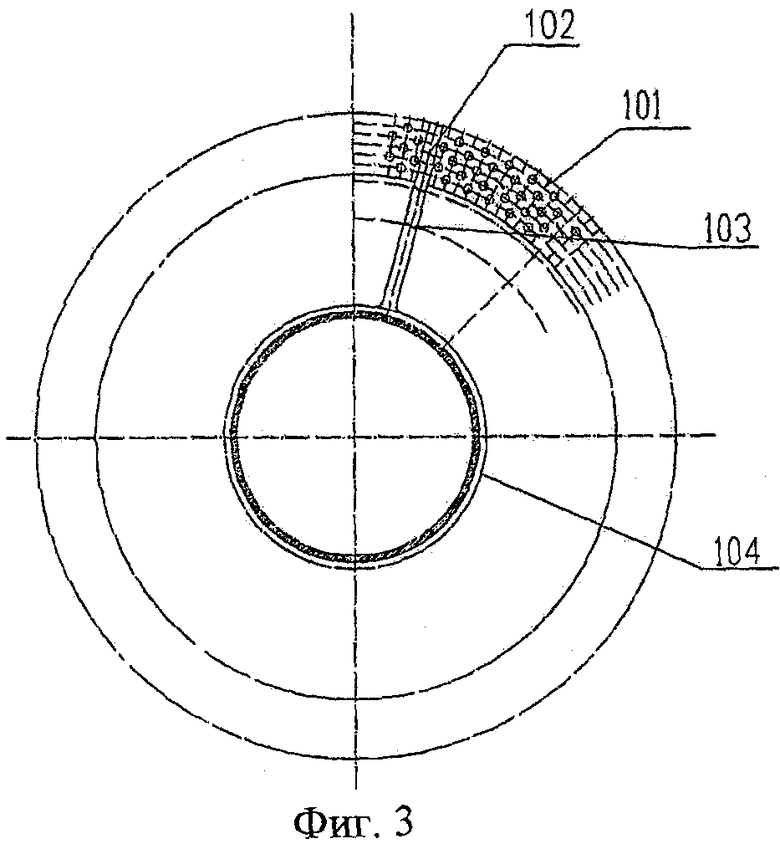

Фигура 3 - вид в горизонтальном разрезе одного предпочтительного варианта перемешивающей корзины для маловязких материалов в реакторе каркасно-дискового типа для конечной поликонденсации по настоящему изобретению.

Фигура 4 - схема одного предпочтительного варианта скошенной лопатки, используемая в реакторе каркасно-дискового типа для конечной поликонденсации по настоящему изобретению.

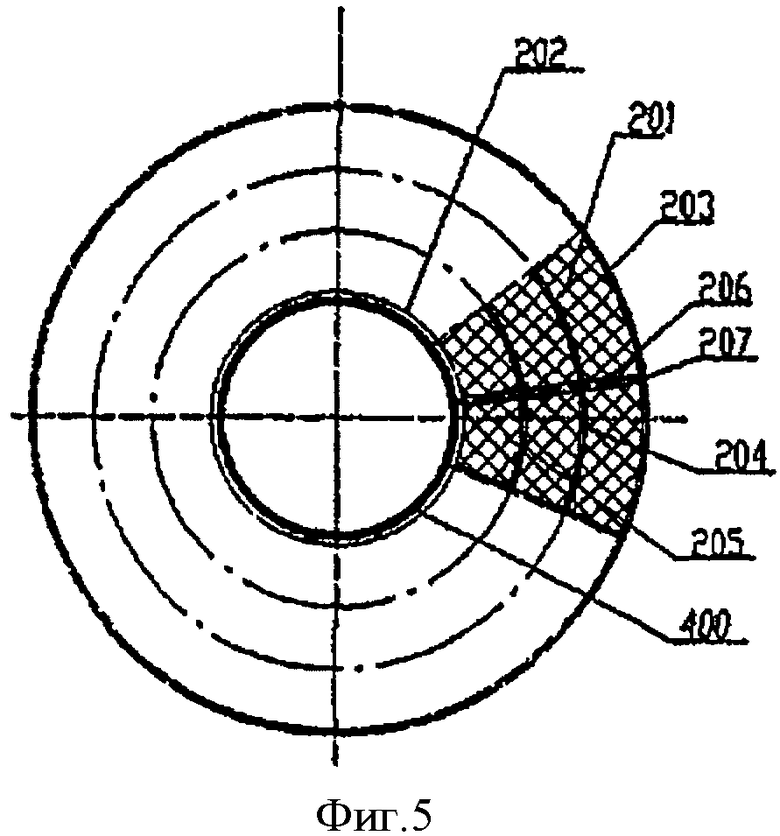

Фигура 5 - вид в горизонтальном разрезе одного предпочтительного варианта перемешивающей корзины для средневязких материалов в реакторе каркасно-дискового типа для конечной поликонденсации по настоящему изобретению.

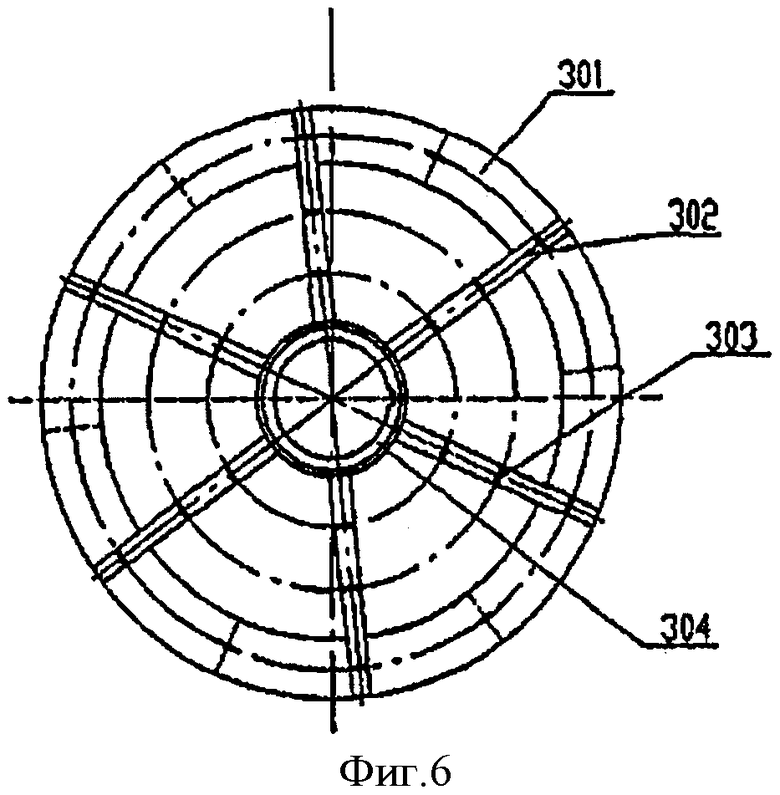

Фигура 6 - вид в горизонтальном разрезе одного предпочтительного варианта перемешивающей корзины для высоковязких материалов в реакторе каркасно-дискового типа для конечной поликонденсации по настоящему изобретению.

СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Настоящее изобретение подробно описано ниже со ссылками на фигуры 1-6, но это описание не ограничивает объем изобретения, изложенный в формуле изобретения.

Как показано на фигуре 1, реактор каркасно-дискового типа для конечной поликонденсации по настоящему изобретению включает герметический барабан 0 поперечного типа, имеющий поперечное сечение круглой (не показано) или удлиненной и круглой формы (см. фигуру 2) и имеющий плоские или овальные крышки на обоих концах. Барабан 0 имеет впускной патрубок 1 для материала и выпускной патрубок 2 для материала на обоих концах соответственно и выпускное отверстие 3 для газа в своей верхней части. Внутри барабана 0 расположено смесительное устройство 4, включающее перемешивающие корзины и приводные валы, в котором указанные приводные валы приводятся в действие приводом 5, расположенным вне барабана 0. Когда поперечное сечение барабана 0 имеет круглую форму, приводной вал расположен в центре круга (здесь это не показано). Когда барабан имеет удлиненную и круглую форму, приводной вал расположен в центре малого круга (см. фигуру 2), чтобы обеспечить достаточное пространство для прохода газовой фазы в своей верхней части и выпуска газа через выпускное отверстие 3. Таким образом, эффекты массообмена реакции повышаются и облегчают реакцию полимеризации.

В зависимости от вязкости материала реактор каркасно-дискового типа для конечной поликонденсации по настоящему изобретению может быть разделен на три зоны, т.е. зону малой вязкости I, зону средней вязкости II и зону высокой вязкости III. Перемешивающая корзина включает перемешивающую корзину 100 для маловязких материалов, перемешивающую корзину 200 для средневязких материалов и перемешивающую корзину 300 для высоковязких материалов. Приводной вал включает приводной вал 400 для низковязких и средневязких материалов и приводной вал 500 для высоковязких материалов. Реактор каркасно-дискового типа для конечной поликонденсации по настоящему изобретению имеет осевую двухвальную конструкцию, в которой перемешивающая корзина 100 для маловязких материалов и перемешивающая корзина 200 для средневязких материалов приводятся в действие приводным валом 400 для низковязких и средневязких материалов, чтобы осуществить перемешивание; и перемешивающая корзина 300 для высоковязких материалов приводится в действие приводным валом 500 для высоковязких материалов, чтобы осуществить перемешивание. Приводной вал 400 для низковязких и средневязких материалов является полым валом, имеющим множество пор на своей поверхности, а приводной вал 500 для высоковязких материалов является полым валом, не имеющим никаких пор на своей поверхности.

Конкретно, зона малой вязкости I примыкает к впускному патрубку для подачи материалов в реактор, и его длина равна приблизительно половине длины приводного вала в зоне реакции низковязких и средневязких материалов. В указанных зонах реакции расплав полиэфира, в частности расплав полиэтилентерефталата, имеет относительно низкий молекулярный вес, и материалы являются маловязкими и имеют хорошую текучесть. Чтобы увеличить степень полимеризации, в указанной зоне используются перемешивающая корзина 100 для маловязких материалов и приводной вал 400 для низковязких и средневязких материалов. Перемешивающая корзина 100 каркасного типа, расположенная в зоне малой вязкости, имеет круглые диски с порами, конструкция каркасного типа может обрабатывать увеличенное количество относительно маловязких жидких материалов в этой зоне (см. фигуру 3). Перемешивающая корзина 100 каркасного типа в зоне низкой вязкости имеет множество кольцевых дисков 101 с порами, спицы 102, скошенные лопатки 103 и кольцо основания 104 и приварена к приводному валу 400, имеющему множество пор на своей поверхности и вращающему корзину 100. Скошенная лопатка 103, установленная на кольцевом диске 101 с порами и спицами 102, может создавать только радиальный поток расплава полиэфира (в частности, полиэтилентерефталата), чтобы усилить перемешивание.

Кроме того, указанная лопатка соединена с кольцевым диском и спицами сваркой. В корзине 100 пространство между дисками определяется длиной скошенной лопатки. Угол наклона скошенной лопатки изменяется вместе с увеличением вязкости расплава полиэфира (в частности, полиэтилентерефталата), чтобы улучшить эффект перемешивания и оптимизировать потребляемую мощность, где α предпочтительно равна 5-45°. Во время перемешивания кольцевой диск 101 с порами и спицами 102 может поднять жидкий полиэфир (в частности, полиэтилентерефталат) от основания реактора к верхнему пространству газовой фазы, чтобы сформировать жидкостную пленку и обеспечить эффективную поверхность испарения и выход газа, произведенного во время реакции поликонденсации, например этиленгликоля. Это позволит вовремя удалить микромолекулярную газовую фазу, полученную во время реакции, чтобы облегчить проведение реакции полимеризации.

Зона средней вязкости (II) расположена в середине реактора. Поскольку скорость поликонденсации замедлена, вязкость материала постепенно увеличивается. Чтобы обеспечить относительно большую площадь испарения в коротком барабане и облегчить реакцию полимеризации, перемешивающая корзина 200, расположенная в указанной зоне, имеет сетчато-дисковую конструкцию, которая может увеличить уровень средней вязкости жидких материалов (см. фигуру 5). Перемешивающая корзина 200 в средней зоне вязкости имеет множество сетчатых дисков 201, нижнее кольцо 202, внешние кольца 203, 204 и 205, спицы 206 и тягу 207, и указанная перемешивающая корзина 200, собранная при помощи сварки, приварена к приводному валу 400, имеющему множество пор на своей поверхности. Во время перемешивания сетчатый диск 201 может поднять расплав полиэфира (в частности, полиэтилентерефталата) от жидкой фазы у основания реактора к верхнему пространству газовой фазы, формируя жидкостную пленку для создания эффективной поверхности испарения и свободного выхода газа (например, этиленгликоля), полученного во время реакции поликонденсации. При этом создается микромолекулярная газовая фаза, которая облегчает реакцию полимеризации.

Зона высокой вязкости III примыкает к выпускному патрубку для реагента, где поликонденсация входит в конечную фазу, поэтому используемая здесь перемешивающая корзина 300 имеет конструкцию дискового типа. Указанная перемешивающая корзина 300 может нести большее количество жидкости относительно высокой вязкости и межфазный расплав, который сформирован таким образом, обладает эффектом регенерации. Кроме того, повышенная устойчивость расплава гарантирует удаление летучих компонентов из расплава. Приводной вал 500, используемый в зоне высокой вязкости, является независимым, и скорость его вращения может быть отрегулирована в зависимости от времени реакции; в результате он отличается от приводного вала, используемого в зонах нижней и средней вязкости, и обеспечивает лучший эффект удаления летучих компонентов. Конкретно, перемешивающая корзина, используемая в зоне высокой вязкости, как показано на фигуре 6, имеет множество дисковых колец 301, спицы 302, растягивающий пленку осевой элемент 303 и втулку вала 304, и все это собрано на приводном валу 500 для высоковязких материалов. Размещенный в корзине растягивающий пленку осевой элемент 303 входит под углом в жидкий полиэфир (в частности, в полиэтилентерефталат). Этот элемент крепится сваркой к дисковому кольцу и спицам. Таким образом, когда приводной вал вращается, указанный растягивающий пленку осевой элемент тангенциально входит в расплав полиэфира (в частности, полиэтилентерефталат) и поднимает расплав полиэфира (в частности, полиэтилентерефталата), чтобы сформировать пленку расплава полиэфира (в частности, полиэтилентерефталата), параллельную осевому направлению. Пленка расплава полиэфира (в частности, полиэтилентерефталата) стекает вниз, и дисковое кольцо формирует пленку расплава, перпендикулярную осевому направлению. Можно видеть, что перемешивающая корзина 300 формирует два вида пленок, которые увеличивают площадь массообмена. Вместе с тем, благодаря действию растягивающего пленку элемента распределение молекулярной массы полиэфира (в частности, полиэтилентерефталата) осуществляется наиболее рациональным образом.

При применении реактора каркасно-дискового типа для конечной поликонденсации по настоящему изобретению расплав полиэфира (в частности, полиэтилентерефталата) формирует два вида пленок под действием кольцевого диска 101 с порами, сетчатого диска 201 или дисковых колец 301 и растягивающего пленку элемента 303, расположенных, соответственно, в корзине перемешивания, в котором одна пленка (полученная при действии кольцевого диска 101 с порами, сетчатого диска 201 или дисковых колец 301 в корзине перемешивания) перпендикулярна приводному валу, а другая пленка (полученная при действии растягивающего пленку элемента 303 в корзине перемешивания) параллельна приводному валу. Соответственно, количество материалов, переносимых пленкой жидкости, увеличивается; площадь массообмена в реакторе увеличивается; эффективность перемешивания повышается, что усиливает эффекты регенерации межфазного расплава, который сформирован таким образом. Кроме того, поскольку реактор по настоящему изобретению создает возможность формирования пленки раздела фаз и обеспечивает относительно большую площадь испарения, сбор летучих веществ и их удаление улучшаются, что облегчает проведение реакций при производстве полиэфира (в частности, полиэтилентерефталата). Поскольку перемешивающая корзина разработана в соответствии с особенностями вязкости на различных стадиях реакции, применение устройства каркасного типа (кольцевой диск 101 с порами), дискового типа (сетчатый диск 201) или комбинированного устройства (дисковые кольца 301) соответственно может увеличить количество несущей жидкостной пленки для материалов, имеющих различную вязкость, чтобы активизировать реакцию. При этом благодаря действию перемешивающей корзины распределение молекулярной массы полиэфира (в частности, полиэтилентерефталата) происходит более рационально. Кроме того, в верхней части реактора каркасно-дискового типа для конечной поликонденсации по настоящему изобретению образуется пространство, достаточное для сбора газовой фазы и ее вывода через выпускное отверстие, чтобы удалить газ и усилить эффекты массообмена реакции. Конструкция реактора каркасно-дискового типа для конечной поликонденсации по настоящему изобретению высокотехнологична и может удовлетворить различные требования в различных фазах поликонденсации, облегчая реакцию.

Настоящее изобретение относится к устройствам для конечной поликонденсации. Реактор содержит герметический барабан поперечного типа, имеющий впускной патрубок 1 для материала, выпускной патрубок 2 для материала, выпускное отверстие 3 и смесительное устройство 4, включающее перемешивающую корзину и приводной вал, причем перемешивающая корзина включает перемешивающую корзину 100 для маловязких материалов, перемешивающую корзину 200 для средневязких материалов и перемешивающую корзину 300 для высоковязких материалов, а приводной вал выполнен в виде вала зоны реакции для материалов низкой и средней вязкости и вала зоны реакции высоковязких материалов, причем перемешивающая корзина 100 для маловязких материалов имеет множество кольцевых дисков 101 с порами, спицы 102, скошенные лопатки 103 и нижнее кольцо 104, перемешивающая корзина 200 для средневязких материалов имеет множество сетчатых дисков 201, нижнее кольцо 202, внешние кольца 203, 204, 205, спицы 206 и тягу 207, а перемешивающая корзина 300 для высоковязких материалов имеет множество дисковых колец 301, спицы 302, растягивающий пленку осевой элемент 303 и втулку вала 304, приводной вал 400, используемый в зонах реакции для низковязких и средневязких материалов, является полым валом, имеющим множество пор на своей поверхности, причем приводной вал 500, используемый в зоне реакции для высоковязких материалов, является полым валом, не имеющим пор на своей поверхности. Предложенная конструкция смесительного устройства позволяет повысить площадь массобмена, эффективность перемешивания и увеличить количество несущей жидкостной пленки для материалов, имеющих различную вязкость для активизации реакции. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Реактор каркасно-дискового типа для конечной поликонденсации, содержащий герметический барабан поперечного типа, имеющий впускной патрубок (1) для материала, выпускной патрубок (2) для материала, выпускное отверстие (3) и смесительное устройство (4) внутри указанного барабана, причем смесительное устройство (4) включает перемешивающую корзину и приводной вал, причем перемешивающая корзина включает перемешивающую корзину (100) для маловязких материалов, перемешивающую корзину (200) для средневязких материалов и перемешивающую корзину (300) для высоковязких материалов, а приводной вал выполнен в виде вала зоны реакции для материалов низкой и средней вязкости и вала зоны реакции высоковязких материалов, причем перемешивающая корзина (100) для маловязких материалов имеет множество кольцевых дисков (101) с порами, спицы (102), скошенные лопатки (103) и нижнее кольцо (104), перемешивающая корзина (200) для средневязких материалов имеет множество сетчатых дисков (201), нижнее кольцо (202), внешние кольца (203, 204, 205), спицы (206) и тягу (207), а перемешивающая корзина (300) для высоковязких материалов имеет множество дисковых колец (301), спицы (302), растягивающий пленку осевой элемент (303) и втулку вала (304), приводной вал (400), используемый в зонах реакции для низковязких и средневязких материалов, является полым валом, имеющим множество пор на своей поверхности, причем приводной вал (500), используемый в зоне реакции для высоковязких материалов, является полым валом, не имеющим пор на своей поверхности.

2. Реактор каркасно-дискового типа для конечной поликонденсации по п.1, отличающийся тем, что приводной вал внутри барабана включает приводной вал (400), используемый в зонах реакции для материалов низкой и средней вязкости, и приводной вал (500), используемый в зоне реакции для высоковязких материалов.

3. Реактор каркасно-дискового типа для конечной поликонденсации по п.2, отличающийся тем, что перемешивающая корзина (100) для маловязких материалов и перемешивающая корзина (200) для средневязких материалов приводятся в действие приводным валом (400) для низковязкого и средневязкого материала, чтобы осуществить перемешивание.

4. Реактор каркасно-дискового типа для конечной поликонденсации по п.2, отличающийся тем, что перемешивающая корзина (300) для высоковязких материалов приводится в действие приводным валом (500) для высоковязких материалов, чтобы осуществить перемешивание.

5. Реактор каркасно-дискового типа для конечной поликонденсации по п.1, отличающийся тем, что скошенная лопатка имеет угол наклона α=5-45°.

6. Реактор каркасно-дискового типа для конечной поликонденсации по п.1, отличающийся тем, что скошенная лопатка имеет угол наклона α=5-20°.

7. Реактор каркасно-дискового типа для конечной поликонденсации по п.1, отличающийся тем, что барабан поперечного типа имеет удлиненное и круглое поперечное сечение и центр приводного вала расположен в центре меньшей окружности барабана.

8. Реактор каркасно-дискового типа для конечной поликонденсации по п.1, отличающийся тем, что выпускное отверстие (3), расположено в верхней части реактора.

9. Применение реактора каркасно-дискового типа для конечной поликонденсации по любому из предыдущих пунктов для проведения конечной реакции поликонденсации для получения полиэтилентерефталатов.

| Состав электролита солевого мостика электрохимической ячейки | 1988 |

|

SU1583821A1 |

| WO 2004101140 A1, 25.11.2004 | |||

| Устройство для непрерывной поликонденсации | 1969 |

|

SU388440A1 |

| Реактор для непрерывной поликонденсации | 1983 |

|

SU1123718A1 |

Авторы

Даты

2010-11-20—Публикация

2006-02-28—Подача