Настоящее изобретение относится к композиции на основе пропиленового полимера, имеющей оптимальный баланс свойств, в частности, улучшенной ударной прочности и отличных оптических свойств.

Как известно, изотактическому полипропилену присуща исключительная комбинация отличных свойств, что делает его подходящим для широкого ряда областей применения. Чтобы улучшать названные свойства, в процесс стереорегулярной гомополимеризации пропилена были включены одна или более стадий сополимеризации или введен один или более мономеров в матрицу гомополимера.

WO 01/92406 относится к композициям на основе пропиленового полимера, включающей

А) от 70 до 90%, предпочтительно от 75 до 85% статистического сополимера пропилена с этиленом, содержащего от 1 до 6%, предпочтительно от 1,5 до 4% этилена, и

В) от 10% до 30%, предпочтительно от 15% до 25% сополимера пропилена с этиленом, содержащего от 8 до 18%, предпочтительно от 10 до 18% этилена.

Отмечено, что указанная композиция имеет оптимальный баланс прозрачности, жесткости и ударной прочности даже при низких температурах.

WO 2006/082144 относится к композиции на основе пропиленового полимера, включающей

(А) 75-95% по массе сополимера пропилена, включающего от 0,5 (0,3 масс.%) до 3,0 мол.% (2 масс.%) сомономерных звеньев, образованных этиленом, и

(В) 5-25% по массе сополимера пропилена, включающего от 25 (18 масс.%) до 45 мол.% (35 масс.%) этиленовых звеньев.

Указано, что названная композиция имеет хороший баланс гибкости и ударной прочности.

WO 03/051984 относится к полиолефиновой композиции, включающей (в процентах по массе)

1) 55-90%, предпочтительно 62-85% кристаллического гомополимера или сополимера пропилена, содержащего до 15%, предпочтительно до 10% этилена и/или С4-С10 альфа-олефина; и

2) 10%-45%, предпочтительно 15-40% смеси сополимера пропилена с более чем 15% и до 40% этилена, предпочтительно от 18% до 35% этилена (сополимера (а)), и сополимера этилена с одним или более С4-С10 альфа-олефином(ами), содержащего от 10% до 40%, предпочтительно от 10% до 35% названного С4-С10 альфа-олефина(ов) (сополимера (b)).

WO 03/046021 относится к композиции на основе пропиленового полимера, включающей

А) от 50 до 90% одного или более сополимера(ов) пропилена, выбранного из группы, состоящей из (А1) статистических сополимеров пропилена с этиленом, содержащих от 1 до 7% этилена; (А2) сополимеров пропилена с одним или более С4-С8 альфа олефинами, содержащих 2-10% С4-С8 альфа-олефина(ов); (А3) сополимеров пропилена с этиленом и одним или более С4-С8 альфа-олефином(ами), содержащих 0,5-5% этилена и 2-6% С4-С8 α-олефинов; и

В) от 10 до 50% сополимера пропилена, содержащего от 8 до 40% этилена и необязательно 1-10% С4-С8 α-олефинов.

С другой стороны, желательный баланс свойств пропиленовых сополимеров обычно достигается за счет тщательного дозирования содержания сомономера в пропиленовых сополимерах. Повышение содержания сомономера, обычно присутствующего в названных сополимерах, обеспечивает улучшение ударной прочности сополимеров при неизбежном ухудшении жесткости, снижение содержания сомономера неизбежно приводит к улучшению жесткости и ухудшает ударную прочность. Варьирование содержания сомономера также сильно влияет на температуру плавления и кристаллизации пропиленовых сополимеров, Tm и Tc снижаются при повышении содержания сомономера и повышаются при снижении содержания сомономера. Например, из WO 02/051912 известно, что пропиленовые сополимеры, имеющие общее содержание этилена 1,4 масс.%, могут иметь температуру плавления более 161°С, а в неопубликованной патентной заявке WO 2006/120190 раскрыты пропилен-этиленовые сополимеры, имеющие содержание этилена в интервале 4,5-7,0 масс.% и температуру плавления ниже 143°С. Пропиленовые полимеры, имеющие содержание этилена порядка 5,0 масс.% и более высокую температуру плавления, известны из Европейского патента ЕР1206499 на имя того же заявителя. Величины температуры плавления, раскрытые в примерах 1 и 2, относятся, однако, к пропиленовым полимерам, содержащим 2000 млн. ч. дибензилиденсорбита в качестве зародышеобразователя кристаллизации.

Таким образом, заявитель нашел, что ударопрочность, мягкость и оптические свойства могут быть улучшены за счет использования пропиленовой композиции, включающей конкретный сополимер пропилен/этилен, имеющий относительно высокое содержание сомономера и высокую температуру плавления.

Целью настоящего изобретения является пропиленовая композиция, включающая (в процентах по массе)

А) 60-90%, предпочтительно 70-90%, более предпочтительно 75-88%, даже еще более предпочтительно 80-88% кристаллического пропиленового сополимера, содержащего от 3,5% до 10,0%, предпочтительно от 3,5% до 9,0%, более предпочтительно от 4,0% до 6,5%, даже более предпочтительно от 4,0% до 5,5% звеньев, образованных этиленом; и имеющего температуру плавления Tm (измеренную методом ДСК на реакторном полимере) в интервале от 146,0°С до 160,0°С, предпочтительно от 146,5°С до 158,0°С, более предпочтительно от 147,0°С до 156,0°С. Величины Tm, характеризующие пропиленовые полимеры согласно изобретению, должны быть измерены на реакторном полимере, т.е. на полимере как таковом без добавления добавок или наполнителя особенно без добавления зародышеобразователей кристаллизации;

В) 10-40%, предпочтительно 10-30%, более предпочтительно 12-25%, даже более предпочтительно 12-20% сополимера пропилена и от 15,0% до 30,0%, предпочтительно от 18,0% до 25,0%, даже более предпочтительно от 19,0% до 23,0% звеньев, образованных этиленом.

Из представленных выше определений очевидно, что термин «сополимер» включает полимеры, содержащие сомономеры только двух типов.

Другими предпочтительными признаками композиций согласно настоящему изобретению являются

- MFR L (скорость течения расплава, измеренная согласно ISO 1133, условие L, при 230°C и нагрузке 2,16 кг) от 0,5 до 50 г/10 мин, в частности, от 9,0 до 30,0 г/10 мин; более предпочтительно от 15,0 до 25,0 г/10 мин,

- характеристическая вязкость [IV] фракции (из всей композиции), растворимой в ксилоле при комнатной температуре, от 1,0 до 4,5, более предпочтительно от 1,1 до 3,0 дл/г, даже более предпочтительно от 1,1 до 1,6 дл/г.

Кроме того, композициям по настоящему изобретению предпочтительно присущи некоторые или все данные свойства:

- модуль упругости при изгибе в пределах между 800 МПа и 500 МПа;

- мутность, измеренная на 1 мм пластинке, ниже 25%, предпочтительно ниже 23%, даже более предпочтительно ниже 20%;

- ударная прочность по Изоду, измеренная при 23°C, выше 30 кДж/м2;

- ударная прочность по Изоду, измеренная при 0°C, выше 15 кДж/м2;

- ударная прочность по Изоду, измеренная при -20°C, выше 3 кДж/м2.

Композиции на основе пропиленового полимера согласно настоящему изобретению могут быть получены последовательной полимеризацией, по меньшей мере, в две стадии, где каждая последующая стадия полимеризации проводится в присутствии полимерного материала, образовавшегося в результате предшествующей реакции полимеризации, где сополимер (А) обычно получают, по меньшей мере, на одной первой стадии полимеризации, а сополимер (В) обычно получают, по меньшей мере, на одной второй стадии полимеризации.

Предпочтительно каждую стадию полимеризации проводят в присутствии гетерогенного катализатора Циглера-Натта высокой стереоспецифичности. Катализаторы Циглера-Натта, подходящие для получения композиций на основе пропиленового полимера по изобретению, включают твердый каталитический компонент, включающий, по меньшей мере, одно соединение титана, содержащее, по меньшей мере, одну связь титан-галоген, и, по меньшей мере, электронодонорное соединение (внутренний донор), оба нанесенные на хлорид магния. Каталитические системы Циглера-Натта дополнительно включают алюминийорганическое соединение как главный сокатализатор и необязательно внешнее электронодонорное соединение.

Подходящие каталитические системы рассмотрены в Европейских патентах ЕР45977, ЕР361494, ЕР728769, ЕР1272533 и в международной патентной заявке WO 00163261.

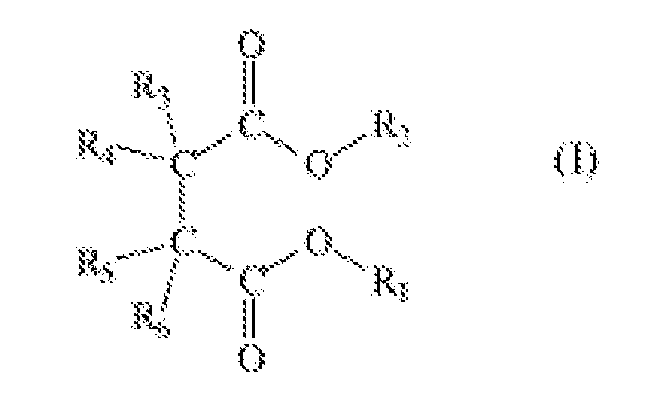

Предпочтительно твердый каталитический компонент включает Mg, Ti, галоген и донор электронов, выбранный из сукцинатов формулы (I):

где радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы, принадлежащие к группам 15-17 Периодической таблицы; радикалы R3-R6, одинаковые или отличные друг от друга, представляют собой атом водорода или С1-С2 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы, и радикалы R3-R6, которые присоединены к одному атому углерода, могут быть соединены вместе с образованием циклической структуры.

R1 и R2 предпочтительно представляют собой С1-С8 алкильную, циклоалкильную, арильную, арилалкильную и алкиларильную группы.

Особенно предпочтительными являются соединения, в которых R1 и R2 выбраны из первичных алкилов и особенно разветвленных первичных алкилов. Примерами подходящих групп R1 и R2 являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной из предпочтительных групп соединений, описываемых формулой (I), является та, в которой R3-R5 представляют собой атом водорода и R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений из тех, что описываются формулой (I), является та, в которой, по меньшей мере, два радикала из R3-R6 отличаются от атома водорода и выбраны из С1-С20 линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группы, необязательно содержащей гетероатомы, принадлежащие к группам.

Особенно предпочтительными являются соединения, в которых два радикала, отличные от атома водорода, присоединены к одному и тому же атому углерода. Кроме того, также соединения, в которых, по меньшей мере, два радикала, отличные от атома водорода, присоединены к различным атомам углерода, то есть R3 и R5 или R4 и R6 являются особенно предпочтительными.

Согласно предпочтительному способу, твердый каталитический компонент может быть получен при взаимодействии соединения титана формулы Ti(OR)n-yXy, где n представляет валентность титана и y означает число между 1 и n, предпочтительно TiCl4, с хлоридом магния, образованным из аддукта формулы MgCl2.pROH, где р представляет число между 0,1 и 6, предпочтительно от 2 до 3,5, и R представляет углеводородный радикал, содержащий 1-18 атомов углерода. Аддукт может быть подходящим образом получен в сферической форме смешением спирта и хлорида магния в присутствии инертного углеводорода, не смешиваемого с аддуктом, при перемешивании при температуре плавления аддукта (100-130°С). Затем эмульсию быстро охлаждают, вызывая тем самым отверждение аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных согласно данному методу, описаны в патенте США 4399054 и патенте США 4469648. Полученный таким образом аддукт может сразу же взаимодействовать с соединением Ti или он может быть предварительно подвергнут деалкоголизации в условиях температурного контроля (80-130°С), чтобы получить аддукт, в котором число молей спирта обычно ниже 3, предпочтительно между 0,1 и 2,5. Реакцию с соединением Ti можно проводить путем суспендирования аддукта (деалкоголизированного или как такового) в холодном TiCl4 (обычно 0°С); смесь нагревают до 80-130°С и поддерживают при данной температуре в течение 0,5-2 часов. Обработку TiCl4 можно проводить один или более раз. Внутренний донор может быть добавлен в ходе обработки TiCl4, и обработку электронодонорным соединением можно повторять однократно или несколько раз. Обычно сукцинат формулы (I) используют в молярном отношении к MgCl2 от 0,01 до 1, предпочтительно от 0,05 до 0,5. Получение каталитических компонентов в сферической форме описано, например, в Европейской патентной заявке ЕР-А-395083 и в международной патентной заявке WO 98144001. Твердые каталитические компоненты, полученные согласно указанному выше методу, характеризуются удельной поверхностью (по методу ВЕТ) обычно между 20 и 500 м2/г и предпочтительно между 50 и 400 м2/г, и общей пористостью (по методу ВЕТ) выше 0,2 см3/г, предпочтительно между 0,2 и 0,6 см3/г. Пористость (метод Hg) вследствие пор с радиусом до 10000 Å обычно лежит в интервале от 0,3 до 1,5 см3/г, предпочтительно от 0,45 до 1 см3/г.

Алюминийорганическим соединением является предпочтительно алкил-Al, выбранный из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Можно также использовать смеси триалкилалюминия с галогенидами алкилалюминия, гидридами алкилалюминия или сесквихлоридами алкилалюминия, такими как AlEt2Cl и Al2Et3Cl3.

Предпочтительные внешние электронодонорные соединения включают соединения кремния, простые эфиры, сложные эфиры, такие как этил-4-этоксибензоат, амины, гетероциклические соединения и особенно 2,2,6,6-тетраметилпиперидин, кетоны и простые 1,3-диэфиры. Другой класс предпочтительных внешних донорных соединений представляет класс соединений кремния формулы Ra 5Rb 6Si(OR7)с, где a и b представляют целое число от 0 до 2, с представляет целое число от 1 до 3 и сумма (a+b+c) равна 4; R5, R6 и R7 представляют такие радикалы, как алкил, циклоалкил или арил, с содержанием атомов углерода 1-18, необязательно содержащие гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-1-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этилпиперидинил-2-трет-бутилдиметоксисилан и 1,1,1-трифторпропил-2-этилпиперидинилдиметоксисилан и 1,1,1-трифторпропилметилдиметоксисилан. Внешнее электронодонорное соединение используется в таком количестве, чтобы обеспечить молярное отношение между алюминийорганическим соединением и названным электронодонорным соединением от 0,1 до 500.

Пропиленовый сополимер А получают полимеризацией пропилена и этилена в процессе газофазной полимеризации, по меньшей мере, в двух взаимосвязанных зонах полимеризации, процесс, включающий подачу пропилена и, по меньшей мере, одного линейного или разветвленного альфа-олефина, содержащего от 2 до 8 атомов углерода, отличного от пропилена, в названные зоны полимеризации в присутствии гетерогенных каталитических систем Циглера-Натта высокой стереоспецифичности в условиях реакции, и сбор полимерного продукта из названных зон полимеризации, причем в процессе частицы растущего полимера проходят вверх через одну из названных зон полимеризации (восходящий поток) в условиях быстрого псевдоожижения, выходят из названного восходящего потока и поступают в другую зону полимеризации (нисходящий поток), через которую они проходят вниз под действием силы тяжести, покидают названный нисходящий поток и повторно входят в восходящий поток, обеспечивая таким образом циркуляцию полимера между восходящим потоком и нисходящим потоком, где установлены средства, которые способны полностью или частично предотвратить попадание газовой смеси, находящейся в восходящем потоке, в нисходящий поток, и газ и/или жидкую смесь, имеющие состав, отличный от состава газовой смеси, присутствующей в восходящем потоке, вводят в нисходящий поток, процесс дополнительно отличается тем, что

- отношение исходных мономеров С2 -/(С2 --С3 -) в восходящем потоке лежит в интервале от 0,020 до 1000 моль/моль.

В процессе полимеризации растущий полимер проходит через первую зону полимеризации, представленную восходящим потоком, в условиях быстрого псевдоожижения. Две зоны полимеризации соответствующим образом взаимосвязаны. Растущий полимер и газообразная смесь, выходящая из восходящего потока, поступают в зону разделения, где газообразная смесь отделяется от растущего полимера. Из зоны разделения растущий полимер поступает во вторую зону полимеризации, представленную нисходящим потоком, где растущий полимер проходит в уплотненной форме под действием силы тяжести. Частицы растущего полимера выходят из второй зоны полимеризации и повторно входят в названную первую зону полимеризации, обеспечивая таким образом циркуляцию полимера между двумя зонами полимеризации. Материальный баланс поддерживается путем подачи мономеров и катализаторов и отводом полимерного порошка. В целом, условия быстрого псевдоожижения в первой зоне полимеризации устанавливаются при подаче смеси газообразных мономеров ниже точки повторного введения растущего полимера в названную первую зону полимеризации. Скорость транспортного газа, подаваемого в восходящий поток, должна быть выше, чем скорость перемещения в рабочих условиях, и зависит от плотности газа и распределения частиц твердого вещества по размерам. Она предпочтительно лежит между 0,5 и 15 м/с, более предпочтительно между 0,8 и 5 м/с. Обычно в восходящий поток вводят различные компоненты по линии, которая предпочтительно расположена в нижней части восходящего потока. Однако они могут подаваться в любой другой точке восходящего потока, а также в любой точке нисходящего потока или взаимосвязанных секций. Газовая смесь, которая отделяется от циркулирующего твердого вещества в зоне разделения, должна быть полностью или частично защищена от попадания в нисходящий поток. Этого можно достичь путем подачи газа и/или жидкости в нисходящий поток по линии, размещенной в подходящей точке названного нисходящего потока, предпочтительно в верхней части его, по одной или более линии введения. Газ и/или жидкостная смесь, предназначенные для введения в нисходящий поток, должны иметь соответствующий состав, отличный от состава газовой смеси, находящейся в восходящем потоке. Названная смесь газов и/или жидкостей частично или полностью замещает газовую смесь, захваченную полимерными частицами, входящими в нисходящий поток. Расход данного исходного газа может быть регулирован таким образом, чтобы расход газового противотока к расходу полимерных частиц возникал в нисходящем потоке, особенно в верхней его части, действуя, таким образом, как барьер для газовой смеси, выходящей из восходящего потока, которая захватывается полимерными частицами. Согласно особенно предпочтительному варианту осуществления изобретения, газовая и/или жидкостная смесь другого состава, предназначенная для подачи в нисходящий поток, подается частично или полностью в жидком виде. Более предпочтительно названная газовая и/или жидкостная смесь состоит из сжиженного пропилена.

Необязательно, в зонах полимеризации поддерживают среду из одного или более инертных газов, таких как азот или алифатический углеводород, в таких количествах, что сумма парциальных давлений инертных газов предпочтительно лежит между 5 и 80% от общего давления газов. Рабочие параметры, такие как, например, температура, представляют те, которые обычно характерны для процессов газофазной полимеризации олефинов, например, между 50°С и 120°С, предпочтительно от 70°С до 90°С. Процесс может быть проведен при рабочем давлении между 0,5 и 10 МПа, предпочтительно между 1,5 и 6 МПа. Полимеризационный аппарат, подходящий для проведения процесса, подробно описан в Международной патентной заявке WO 00/02929, в частности, на фигуре 4. Молекулярно-массовое распределение растущих полимеров можно удобно регулировать путем дозирования обычных регуляторов молекулярной массы, особенно водорода, в различных пропорциях, по меньшей мере, в одной зоне полимеризации, предпочтительно в восходящем потоке. Процесс получения сополимера (А) рассмотрен в WO 2008/012144.

Полимер (В) получают полимеризацией в газовой фазе, в присутствии сополимера (А) без промежуточных стадий, за исключением частичной дегазации мономеров. Время реакции, температура и давление на стадиях полимеризации не являются критическими параметрами, однако температура при получении фракций (А) и (В), которые могут быть одинаковыми или различными, обычно составляет от 50°С до 120°С. Давление полимеризации предпочтительно лежит в интервале от 0,5 до 12 МПа, если полимеризация проводится в газовой фазе. Можно осуществлять предварительный контакт (форполимеризацию) каталитической системы с небольшими количествами олефинов. Молекулярная масса композиции на основе пропиленового полимера регулируется при использовании известных регуляторов, таких как водород.

На второй стадии особенно предпочтительного процесса полимеризации сополимер (В) пропилен/этилен образуется в традиционном газофазном реакторе с псевдоожиженным слоем в присутствии полимерного материала и каталитической системы, поступающей с предшествующей стадии полимеризации. Полимеризационная смесь отводится из нисходящего потока в сепаратор газ-твердое вещество и затем подается в газофазный реактор с псевдоожиженным слоем, работающий в обычных условиях температуры и давления.

Композиции на основе пропиленового полимера по настоящему изобретению также могут быть получены путем отдельного получения названных сополимеров (А) и (В), в условиях работы с теми же катализаторами и, по существу, в тех же условиях полимеризации, что показаны выше, с последующим механическим смешением названных сополимеров в расплавленном состоянии при использовании традиционного смесительного оборудования, такого как двухшнековые экструдеры.

Композиции на основе пропиленового полимера по настоящему изобретению могут дополнительно включать добавки, традиционно используемые в области полиолефинов, такие как антиоксиданты, светостабилизаторы, зародышеобразователи кристаллизации, акцепторы кислот, окрашивающие агенты и наполнители.

Основная область использования композиций на основе пропиленового полимера по изобретению - производство формовых изделий, особенно шприцованных формовых изделий. Шприцованные формовые изделия, включающие композиции на основе пропиленового полимера по изобретению, имеют хорошую гибкость и хорошую ударопрочность и им также присуща хорошая прозрачность.

Следующие примеры даны для пояснения и не предназначены ограничивать настоящее изобретение.

ПРИМЕРЫ

Данные о свойствах пропиленовых полимерных материалов получены следующими методами.

Содержание растворимой в ксилоле фракции

2,5 г полимера и 250 мл о-ксилола помещали в стеклянную колбу, снабженную холодильником и магнитной мешалкой. Температуру повышали в течение 30 минут до температуры кипения растворителя. Полученный таким образом раствор затем кипятили в условиях дефлегмации и перемешивания в течение дополнительно 30 минут. Затем закрытую колбу держали в течение 30 минут на водно-ледяной бане, а также на термостатируемой водяной бане при 25°С в течение 30 минут. Полученный в результате твердый остаток отфильтровывали на фильтровальную бумагу, а фильтровальную жидкость разделяли на две порции по 100 мл. Одну 100 мл порцию фильтровальной жидкости выливали в предварительно взвешенный алюминиевый контейнер, который нагревали на плитке в токе азота с удалением растворителя в результате выпаривания. Затем контейнер держали в термостате при 80°С под вакуумом до достижения постоянного веса. Остаток взвешивали для определения процентного содержания растворимого в ксилоле полимера.

Содержание этилена (С 2 - )

Методом ИК-спектроскопии

Содержание сомономера в компоненте В определяли по осажденной «аморфной» фракции полимера. Осажденную «аморфную» фракцию получали следующим образом: в одну 100 мл порцию отфильтрованной жидкости, полученную, как описано выше (метод определения растворимой в ксилоле фракции), при интенсивном перемешивании добавляли 200 мл ацетона. О завершении осаждения свидетельствовало четкое разделение раствор - твердое вещество. Полученное таким образом твердое вещество отфильтровывали через тарированное металлическое сито и сушили в вакуумном термостате при 70°С до достижения постоянного веса.

Молярное отношение исходных газов

Определяли методом газовой хроматографии

Скорость течения расплава (MFR)

Определяли согласно стандарту ISO 1133 (230°С, 2,16 кг)

Характеристическая вязкость

Определяли в тетрагидронафталине при 135°С

Модуль упругости при изгибе

Определяли согласно стандарту ISO 178

Напряжение при текучести и при разрыве

Определяли согласно стандарту ISO 527

Удлинение в пределе текучести и при разрыве

Определяли согласно стандарту ISO 527

Ударная прочность по Изоду

Определяли согласно стандарту ISO 18011А

Температура перехода в хрупкое состояние (D/B)

Согласно данному методу, определяли ударную прочность в двух направлениях под действием удара автоматическим компьютеризованным ударным маятником.

Круглые образцы для испытаний получали вырубанием круговым ручным штампом (диаметром 38 мм). Их кондиционировали по меньшей мере в течение 12 часов при 23°С и относительной влажности 50RH, а затем помещали в термостатируемую баню с температурой испытания на 1 час. Кривую зависимости сила-время определяли при ударе ударным маятником (5,3 кг, полусферический копер с ½ диаметра) по круглому образцу для испытаний, лежащим на кольцевой подложке. Использованным прибором для испытаний был прибор CHEAST 67581000 модели no. 2. Температура перехода D/B представляет собой температуру, при которой 50% образцов претерпевает хрупкое разрушение при проведении вышеупомянутого теста с ударом. Пластинки для измерения D/B, имеющие размеры 127х127х1,5 мм, получали согласно следующему методу. В качестве литьевого пресса использовали Negri Bossi TM типа (NB 90) с силой смыкания 90 тонн. Пресс-форма имела квадратную форму (127х127х1,5 мм).

Ниже представлены основные технологические параметры:

Избыточное давление (бар): 20

Время литья (с): 3

Максимальное давление литья (МПа): 14

Гидравлическое давление литья (МПа): 6-3

Гидравлическое давление первого удерживания (МПа): 4±2

Время первого удерживания (с): 3

Гидравлическое давление второго удерживания (МПа): 3±2

Время второго удерживания (с): 7

Время охлаждения (с): 20

Температура формования (°С): 60

Температура плавления между 220 и 280°С

Мутность (на 1 мм пластине)

Согласно использованному методу, образцы для испытаний размером 5х5 см вырубали из прессованных пластин толщиной 1 мм и измеряли величину мутности при использовании фотометрической установки Гарднера, соединенной с измерителем мутности типа UX-10 или эквивалентным прибором, имеющим источник света G.E. 1209 с фильтром «С». Для калибрования прибора использовали стандартные образцы с известной мутностью. Тестируемые пластинки изготавливали следующим методом:

Пластины размером 75х75х1 мм формовали на литьевом прессе GBF Plastiniector G235190, 90 тонн в следующих технологических условиях:

Скорость вращения шнека: 120 об/мин

Избыточное давление: 10 бар

Температура плавления: 260°С

Время литья: 5 с

Переключение на давление удерживания: 50 бар

Давление удерживания на первой стадии: 30 бар

Давление второй стадии: 20 бар

Профиль давления удерживания: первая стадия 5 с

Вторая стадия: 10 с

Время охлаждения: 20 с

Температура воды в пресс-форме: 40°С

Температура плавления, энтальпия плавления и температура кристаллизации

Определяли методом ДСК при изменении температуры 20°С в минуту

Пример 1

Полимеризационное оборудование

Композиции на основе пропиленового полимера примеров готовили процессом двухстадийной полимеризации, где сополимер (А) получали на первой стадии полимеризации подачей мономеров и каталитической системы в реактор газофазной полимеризации, включающий две взаимосвязанные зоны полимеризации, восходящий поток и нисходящий поток, как описано в Европейском патенте ЕР782587 (реактор MZCR). Полимеризационную смесь выгружали из названного реактора, направляли в сепаратор газ-твердое вещество и полимеризационный материал направляли в традиционный газофазный реактор с псевдоожиженным слоем, где происходило получение пропиленэтиленового сополимера (В). Рабочие условия показаны в таблице 1.

Пример 1

Твердый катализатор, использованный для получения пропиленовых полимеров, готовили согласно примеру 5, строки 48-55 Европейского патента ЕР728769. Триэтилалюминий (TEAL) использовали в качестве сокатализатора и дициклопентилдиметоксисилан в качестве наружного донора. Пропиленовые полимеры получали подачей мономеров и каталитической системы в полимеризационное оборудование, указанное выше. Полимерные порошки обрабатывали паром с удалением непрореагировавших мономеров, сушили и подвергали анализу, результаты которого представлены в таблице 1 вместе с условиями полимеризации.

В таблице 3 представлены характеристические данные, измеренные на композициях, полученных смешением полимерных порошков примера 1 с 1800 млн. ч. Millad 3988, и шприцованных через двухчервячный экструдер Berstorff (L/D=33) в следующих рабочих условиях:

Температура зоны питания: 190-210°С

Температура плавления: 240°С

Температура в зоне экструзионной головки: 230°С

Расход: 16 кг/ч

Скорость вращения: 250 об/мин

Сравнительный пример 1

Использовали тот же катализатор Циглера-Натта, что и в примере 1. Композиции на основе пропиленового полимера примеров готовили процессом двухстадийной полимеризации, где сополимер (А) получали на первой стадии полимеризации подачей мономеров и каталитической системы в реактор газофазной полимеризации, включающий две взаимосвязанные зоны полимеризации, восходящий поток и нисходящий поток, как описано в Европейском патенте ЕР782587. Полимеризационную смесь выгружали из названного реактора, направляли в сепаратор газ-твердое вещество и полимеризованный материал направляли в традиционный газофазный реактор с псевдоожиженным слоем, где происходило получение пропиленэтиленового сополимера (В). Рабочие условия показаны в таблице 2.

Полимерные частицы, выходящие из второй стадии полимеризации, обрабатывали паром с удалением непрореагировавших мономеров и сушили.

К композициям на основе пропиленового полимера добавляли 1800 млн. ч. Millad 3988 и шприцевали через двухчервячный экструдер Berstorff (L/D=33) в следующих рабочих условиях:

Температура зоны питания: 190-210°С

Температура плавления: 240°С

Температура в зоне экструзионной головки: 230°С

Расход: 16 кг/ч

Скорость вращения: 250 об/мин

Свойства, измеренные на образцах, показаны в таблице 3.

При сравнении сравнительного примера 1 с примером 1 по настоящему изобретению можно видеть, что величины ударной прочности по Изоду, D/B ТТ и мутность улучшены.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528425C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОФАЗНЫХ ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 2005 |

|

RU2404196C2 |

| ПОЛИОЛЕФИНОВЫЕ ИЗДЕЛИЯ | 2004 |

|

RU2342411C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКИЙ БАЛАНС ЖЕСТКОСТИ И УДАРНОЙ ВЯЗКОСТИ | 2004 |

|

RU2357983C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

| ТРУБЫ И ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2567750C2 |

| ТРУБОПРОВОДНЫЕ СЕТИ, ИЗГОТОВЛЕННЫЕ ИЗ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ПРОПИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2005 |

|

RU2377461C2 |

| ПОЛИПРОПИЛЕНОВАЯ ТРУБА | 2002 |

|

RU2299220C2 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2563652C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОВЫХ ТЕРПОЛИМЕРОВ | 2008 |

|

RU2458734C2 |

Изобретение относится к пропиленовой композиции для получения формовых изделий. Пропиленовая композиция включает (в процентах по массе) 60-90% кристаллического пропиленового сополимера, содержащего от 3,5 до 10,0% звеньев, образованных этиленом, и имеющего температуру плавления Tm (измеренную методом ДСК на реакторном полимере) в интервале от 146°С до 160°С, и 10-40% сополимера пропилена, содержащего от 15 до 30% звеньев, образованных этиленом. Технический результат - улучшение ударопрочности, мягкости и оптических свойств пропиленовой композиции. 6 з.п. ф-лы, 3 табл., 1 пр.

1. Пропиленовая композиция для получения формовых изделий, включающая (в процентах по массе)

A) 60-90% кристаллического пропиленового сополимера, содержащего от 3,5% до 10,0% звеньев, образованных этиленом, и имеющего температуру плавления Tm (измеренную методом ДСК на реакторном полимере) в интервале от 146°C до 160°C;

B) 10-40% сополимера пропилена, содержащего от 15,0% до 30,0% звеньев, образованных этиленом.

2. Композиция по п.1, где компонент A) представляет собой сополимер пропилена, содержащий от 3,5% до 9,0% по массе звеньев, образованных этиленом, и компонент B) представляет сополимер пропилена, содержащий от 18,0% до 25,0% по массе звеньев, образованных этиленом.

3. Композиция по п.1, где компонент A) имеет температуру плавления в интервале от 146,5°C до 158°C.

4. Композиция по п.1, где MFR (скорость течения расплава, измеренная согласно ISO 1133, условие L, при 230°C и нагрузке 2,16 кг) находится в интервале от 0,5 до 50 г/10 мин.

5. Композиция по п.1, имеющая модуль упругости при изгибе между 700 МПа и 500 МПа.

6. Композиция по п.1, имеющая мутность ниже 25%.

7. Композиция по п.1, где ударная прочность по Изоду, измеренная при 23°C, превышает 30 кДж/м2;

ударная прочность по Изоду, измеренная при 0°C, превышает 15 кДж/м2;

ударная прочность по Изоду, измеренная при -20°C, превышает 3 кДж/м2.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА, ОБЛАДАЮЩИЕ УЛУЧШЕННОЙ УДАРОПРОЧНОСТЬЮ И ОТЛИЧНЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2001 |

|

RU2255948C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Станок для многогранной гибки листовых заготовок | 1976 |

|

SU597461A1 |

Авторы

Даты

2014-09-20—Публикация

2010-04-29—Подача