Настоящее изобретение относится к водной дисперсии политетрафторэтилена (в дальнейшем упоминаемого как ПТФЭ) и способу ее производства.

Эмульсию полимеризованного ПТФЭ получают полимеризацией тетрафторэтиленового мономера (в дальнейшем упоминаемого как ТФЭ) в присутствии чистой воды, инициатора полимеризации, эмульсии соли фторсодержащей карбоновой кислоты (в дальнейшем упоминаемой как PFCA) и стабилизатора в виде парафинового воска и получают ее в виде водной полимерной эмульсии ПТФЭ, содержащей мелкодисперсные частицы ПТФЭ (Handbook of Fluorine resins, стр. 28, под редакцией Takaomi Satokawa, опубликованный Nikkankogyo Shimbun).

После полимеризации водную полимерную эмульсию ПТФЭ после смешивания с неионогенным поверхностно-активным веществом применяют в качестве низкоконцентрированной водной дисперсии ПТФЭ или после концентрирования в качестве высококонцентрированной водной дисперсии ПТФЭ. В других случаях после смешивания с неионогенным поверхностно-активным веществом, наполнителем или другими известными компонентами ее применяют в виде водной дисперсии ПТФЭ, согласно обстоятельствам.

Однако обычно она не производилась в промышленном масштабе из-за необходимости удаления PFCA из водной дисперсии ПТФЭ.

Так как PFCA трудно поддается биологическому разложению в природе, предпочтительно минимизировать содержание PFCA в продуктах.

В качестве способа уменьшения содержания PFCA, например, был предложен способ, в котором содержание PFCA в водной дисперсии ПТФЭ уменьшают путем добавления к водной полимерной эмульсии ПТФЭ определенного количества воды и определенного неионогенного поверхностно-активного вещества и путем многократно повторяющегося концентрирования (WО03/078479). Однако в случае, когда содержание PFCA в водной дисперсии ПТФЭ низкое, трудно концентрировать частицы ПТФЭ в процессе концентрирования такой низкоконцентрированной водной дисперсии ПТФЭ. Особенно когда концентрация PFCA составляет менее 200 ч./млн в расчете на массу ПТФЭ, скорость концентрирования становится слишком низкой и существует проблема с тем, что после концентрирования нельзя получить высококонцентрированную водную дисперсию ПТФЭ с высокой концентрацией ПТФЭ.

Кроме того, был предложен способ, при котором водную дисперсию ПТФЭ с низкой концентрацией PFCA получают с помощью ионообменной смолы (WO00/35971), однако для водной дисперсии ПТФЭ с действительно пониженной концентрацией PFCA существует проблема недостаточной стабильности фрикционных свойств. При трении или сдвиге водная дисперсия ПТФЭ становится менее гомогенной, поскольку мелкодисперсные частицы ПТФЭ свертываются и образуют агломераты. Следовательно, водная дисперсия ПТФЭ с пониженной концентрацией PFCA склонна иметь недостаточную стабильность фрикционных свойств, а также существует вероятность засорения подающего насоса или образования неравномерного или дефектного покрытия, содержащего агломераты.

Кроме того, был предложен способ, при котором вязкость жидкости регулируют путем добавления анионного поверхностно-активного вещества с кислотной функциональной группой, с pKa не больше 4 (WO03/020836). Однако когда применяют лаурилсульфат натрия, который является серосодержащим анионным поверхностно-активным веществом, приводимым здесь в качестве примера, во время термической обработки покрытие имеет тенденцию окрашиваться в желтовато-коричневый цвет, и после термической обработки сульфат остается в покрытии в виде ионной примеси. Следовательно, оно не подходит для нанесений на электронные материалы, такие как печатные платы.

Целью настоящего изобретения является способ получения высококонцентрированной водной дисперсии ПТФЭ с высокой концентрацией ПТФЭ из низкоконцентрированной водной дисперсии ПТФЭ с низкой концентрацией PFCA. Кроме того, другой целью настоящего изобретения является получение водной дисперсии ПТФЭ, которая менее подвержена окрашиванию покрытия во время термической обработки, не содержит вызывающих проблемы ионных примесей и обладает превосходной стабильностью фрикционных свойств.

Авторами настоящего изобретения проведены обширные исследования для решения упомянутых выше проблем и в результате обнаружено, что высококонцентрированную водную дисперсию ПТФЭ с высокой концентрацией ПТФЭ можно получать добавлением определенной соли карбоновой кислоты к низкоконцентрированной водной дисперсии ПТФЭ и концентрированием ее даже из низкоконцентрированной водной дисперсии ПТФЭ с низкой концентрацией PFCA в качестве исходного материала. Кроме того, было установлено, что водная дисперсия ПТФЭ, получаемая из высококонцентрированной водной дисперсии ПТФЭ, менее подвержена окрашиванию покрытия во время термической обработки, не содержит вызывающих проблемы ионных примесей и обладает превосходной стабильностью фрикционных свойств. Настоящее изобретение было выполнено на основе таких открытий.

А именно, в настоящем изобретении описана водная дисперсия ПТФЭ, содержащая от 55 до 70 мас.% мелкодисперсных частиц ПТФЭ со средним диаметром частиц от 0,1 до 0,5 мкм; от 0,0001 до 0,02 мас.%, в расчете на массу ПТФЭ, соли фторсодержащей карбоновой кислоты, представленной формулой (1); от 1 до 20 мас.%, в расчете на массу ПТФЭ, неионогенного поверхностно-активного вещества, представленного формулой (2) и/или формулой (3); и от 0,001 до 0,10 мас.%, в расчете на массу ПТФЭ, соли карбоновой кислоты, представленной формулой (4):

формула (1): R1-COOX (в которой R1 представляет собой C5-9-алкильную группу, содержащую атомы фтора, замещающие на 90-100% атомы водорода (которая может содержать от 1 до 2 атомов кислорода простых эфирных групп), и X представляет собой ион аммония);

формула (2): R2-O-A-H (в которой R2 представляет собой C8-18-алкильную группу, и A представляет собой полиоксиалкиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп и от 0 до 2 оксипропиленовых групп);

формула (3): R3-C6H4-O-B-H (в которой R3 представляет собой C4-12-алкильную группу, и В представляет собой полиоксиэтиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп); и

формула (4): R4-COOY (в которой R4 представляет собой C6-16-алкильную группу, алкенильную группу или арильную группу, содержащую атомы фтора, замещающие не более 20% атомов водорода; и Y представляет собой катионную группу, представленную формулой {HO(CH2)n}xN+H4-x, в которой n равно целому числу от 2 до 4, и x равен целому числу от 0 до 4).

Дополнительно в настоящем изобретении описан способ производства водной дисперсии ПТФЭ, который включает в себя растворение от 0,001 до 0,10 мас.%, в расчете на массу ПТФЭ, соли карбоновой кислоты, представленной формулой (4), в низкоконцентрированной водной дисперсии ПТФЭ, содержащей от 1 до 40 мас.% мелкодисперсных частиц ПТФЭ со средним размером частиц от 0,1 до 0,5 мкм; от 0,0001 до 0,02 мас.%, в расчете на массу ПТФЭ, соли фторсодержащей карбоновой кислоты, представленной формулой (1); и от 1 до 20 мас.%, в расчете на массу ПТФЭ, неионогенного поверхностно-активного вещества, представленного формулой (2) и/или формулой (3); и затем концентрирование низкоконцентрированной водной дисперсии ПТФЭ для получения высококонцентрированной водной дисперсии ПТФЭ, содержащей ПТФЭ в концентрации от 60 до 75 мас.%.

Согласно настоящему изобретению, высококонцентрированную водную дисперсию ПТФЭ можно легко получать благодаря стадии способа производства водной дисперсии ПТФЭ с пониженной концентрацией PFCA. Дополнительно получаемая водная дисперсия ПТФЭ обладает превосходной стабильностью фрикционных свойств, и подвергнутые термической обработке продукты, получаемые из водной дисперсии ПТФЭ, не вызывают проблем, таких как окрашивание и ионные примеси.

В водной дисперсии ПТФЭ настоящего изобретения применяются мелкодисперсные частицы ПТФЭ со средним диаметром частиц от 0,10 до 0,50 мкм, предпочтительно от 0,15 до 0,40 мкм, особенно предпочтительно от 0,20 до 0,35 мкм, получаемые эмульсионной полимеризацией. Если средний диаметр частиц меньше 0,10 мкм, ПТФЭ имеет низкую молекулярную массу и является механически слабым, а если средний диаметр частиц больше 0,50 мкм, мелкодисперсные частицы ПТФЭ имеют тенденцию осаждаться так быстро, что стабильность при хранении ухудшается.

Средняя молекулярная масса ПТФЭ предпочтительно составляет от 500000 до 30000000, особенно предпочтительно от 1000000 до 25000000, хотя ее можно выбирать произвольно. Если средняя молекулярная масса меньше 500000, такой ПТФЭ является механически слабым, а ПТФЭ со средней молекулярной массой более 30000000 трудно производить в промышленном масштабе.

Среднюю молекулярную массу вычисляют из теплоты кристаллизации с помощью способа, описанного в публикации Suwa и др.(Journal of Applied Polymer Science, 17, 3253 (1973)).

В настоящем изобретении ПТФЭ включает в себя не только гомополимер ТФЭ, но также так называемый модифицированный ПТФЭ, содержащий полимеризованные звенья, получаемые из сомономерного компонента, coполимеризуемого с ТФЭ, например, галогенированного этилена, такого как хлортрифторэтилен, галогенированного пропилена, такого как гексафторпропилен, или простого фторвинилового эфира, такого как перфтор(алкилвиниловый эфир), в таком небольшом количестве, что формование из расплава по существу невозможно.

Мелкодисперсные частицы ПТФЭ предпочтительно получают в виде водной полимерной эмульсии ПТФЭ путем полимеризации мономера ТФЭ, инжектируемого под давлением от 2 до 50 атм в присутствии чистой воды, инициатора полимеризации типа пероксида, PFCA и стабилизатора в виде парафинового воска. Концентрация ПТФЭ в водной полимерной эмульсии ПТФЭ составляет от 1 до 40 мас.%, предпочтительно от 10 до 40 мас.%, более предпочтительно от 15 до 35 мас.%, особенно предпочтительно от 20 до 30 мас.%. Если концентрация ПТФЭ ниже 1 мас.%, концентрирование требует времени и энергии, а если концентрация ПТФЭ выше 40 мас.%, выход продукта может быть низким вследствие агломерации мелкодисперсных частиц ПТФЭ.

PFCA, применяемая в настоящем изобретении, представлена формулой (1).

формула (1): R1-COOX (в которой R1 представляет собой C5-9-алкильную группу, содержащую атомы фтора, замещающие на 90-100% атомы водорода (которая может содержать от 1 до 2 атомов кислорода простых эфирных групп), и X представляет собой ион аммония).

Конкретные примеры PFCA формулы (1) включают в себя, например, C7F15COONH4, HC7F14COONH4, C6F13COONH4, HC6F12COONH4, C8F17COONH4, C4F9OC2F4OCF2COONH4 и С2F5ОС2F4ОСF2COONH4, однако наиболее предпочтительным является C7F15COONH4 (перфтороктаноат аммония), так как он стабилизирует процесс полимеризации.

Когда полимеризации подвергается мономер ТФЭ, PFCA формулы (1) предпочтительно применяют в количестве от 0,05 до 1,0 мас.%, более предпочтительно от 0,1 до 0,5 мас.%, особенно предпочтительно от 0,15 до 0,3 мас.%, в расчете на массу производимого ПТФЭ.

Если PFCA формулы (1) применяют в количестве менее 0,05 мас.% в расчете на массу ПТФЭ, выход продукта низкий вследствие агломерации мелкодисперсных частиц ПТФЭ, и если количество больше 1,0 мас.%, ПТФЭ с трудом получается в форме мелкодисперсных частиц.

Неионогенное поверхностно-активное вещество, применяемое в настоящем изобретении, представлено формулой (2) и/или формулой (3).

Формула (2): R2-O-A-H (в которой R2 представляет собой C8-18-алкильную группу, и A представляет собой полиоксиалкиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп и от 0 до 2 оксипропиленовых групп);

Формула (3): R3-C6H4-O-B-H (в которой R3 представляет собой C4-12-алкильную группу, и В представляет собой полиоксиэтиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп).

В формуле (2) число атомов углерода в алкильной группе R2 составляет от 8 до 18, предпочтительно от 10 до 16, особенно предпочтительно от 12 до 16. Если число атомов углерода больше 18, поверхностно-активное вещество имеет высокую температуру потери текучести и с ним трудно иметь дело, а водная дисперсия ПТФЭ имеет недостаточную стабильность при хранении, поскольку мелкодисперсные частицы ПТФЭ легко осаждаются, если водную дисперсию ПТФЭ оставить стоять на продолжительное время. Если число атомов углерода меньше 8, водная дисперсия ПТФЭ имеет высокое поверхностное натяжение и недостаточную способность смачиваться при нанесении для образования покрытия.

В формуле (2) гидрофильная группа A представляет собой полиоксиалкиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп и от 0 до 2 оксипропиленовых групп, предпочтительно содержащую от 7 до 12 оксиэтиленовых групп и от 0 до 2 оксипропиленовых групп с точки зрения вязкости и стабильности. Особенно предпочтительно, чтобы гидрофильная группа A содержала от 0,5 до 1,5 оксипропиленовых групп, поскольку в таком случае создаются хорошие противопенные свойства.

В формуле (3) число атомов углерода в алкильной группе R3 составляет от 4 до 12, предпочтительно от 6 до 10, особенно предпочтительно от 8 до 9. Если число атомов углерода в алкильной группе меньше 4, водная дисперсия ПТФЭ имеет высокое поверхностное натяжение и недостаточную способность смачиваться, и если число атомов углерода больше 12, водная дисперсия ПТФЭ склонна иметь недостаточную стабильность при хранении, поскольку мелкодисперсные частицы ПТФЭ легко осаждаются, если водную дисперсию ПТФЭ оставить стоять на продолжительное время.

В формуле (3) гидрофильная группа В представляет собой полиоксиалкиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп, предпочтительно содержащую от 6 до 16 оксиэтиленовых групп, особенно предпочтительно от 7 до 12 оксиэтиленовых групп с точки зрения вязкости и стабильности.

Неионогенное поверхностно-активное вещество формулы (2) или формулы (3) предпочтительно имеет среднюю молекулярную массу от 450 до 800, более предпочтительно от 500 до 750, особенно предпочтительно от 550 до 700. Поверхностно-активное вещество со средней молекулярной массой больше 800 не относится к предпочтительным, поскольку оно имело бы высокую температуру потери текучести и с ним трудно было бы иметь дело. Поверхностно-активное вещество со средней молекулярной массой меньше 450 также не относится к предпочтительному, поскольку водная дисперсия ПТФЭ имела бы недостаточную способность смачиваться при нанесении для образования покрытия.

Конкретные примеры неионогенного поверхностно-активного вещества формулы (2) включают в себя неионогенные поверхностно-активные вещества с молекулярными структурами, такими как C13H27-(OC2H4)10-ОН, C12H25-(OC2H4)10-OH, C10H21CH(CH3)CH2-(OC2H4)9-OH, C13H27-(ОС2Н4)9-ОСН(СН3)СН2-ОН, C16H33-(OC2H4)10-OH и НС(С5Н11)(C7H15)-(OC2H4)9-OH, и коммерческие продукты, такие как TERGITOL (зарегистрированная торговая марка) серии 15S производства фирмы Dow Chemical Company и LIONOL (зарегистрированная торговая марка) серии TD производства фирмы Lion Corporation.

Конкретные примеры неионогенного поверхностно-активного вещества формулы (3) включают в себя неионогенные поверхностно-активные вещества с молекулярными структурами, такими как C8H17-C6H4-(OC2H4)10-ОН и C9H19-C6H4-(OC2H4)10-OH, и коммерческие продукты, такие как Triton (зарегистрированная торговая марка) серии X производства фирмы Dow и NIKKOL (зарегистрированная торговая марка) серий OP и NP производства фирмы Nikko Chemicals Co., Ltd.

Неионогенные поверхностно-активные вещества формулы (2) и/или формулы (3) можно применять по отдельности или в сочетании двух или более.

Так как неионогенное поверхностно-активное вещество представляет собой смесь, по меньшей мере, двух веществ с различными молекулярными структурами, число атомов углерода в алкильных группах и количество оксиэтиленовых групп и оксипропиленовых групп в полиоксиалкиленовой цепочке неионогенного поверхностно-активного вещества составляют здесь усредненную величину и, следовательно, не могут быть равны целым числам.

В настоящем изобретении неионогенное поверхностно-активное вещество добавляют к водной полимерной эмульсии ПТФЭ для обеспечения стабильности во время процесса получения и добавляют к высококонцентрированной водной дисперсии ПТФЭ после концентрирования для регулирования физических свойств и получения вязкости и способности смачиваться, подходящих для предполагаемого применения.

Неионогенное поверхностно-активное вещество добавляют к водной полимерной эмульсии ПТФЭ в количестве предпочтительно от 1 до 20 мас.%, более предпочтительно от 2,0 до 16 мас.%, в расчете на массу ПТФЭ. Если такое количество составляет менее 1 мас.%, влияние на стабилизацию водной полимерной эмульсии ПТФЭ является небольшим, и если оно составляет более 20 мас.%, концентрация неионогенного поверхностно-активного вещества, которое присутствует в надосадочной жидкости, производимой во время концентрирования и удаления, является высокой, что является неэкономичным.

Низкоконцентрированную водную дисперсию ПТФЭ, предназначенную для применения в настоящем изобретении, получают путем стабилизации водной полимерной эмульсии ПТФЭ неионогенным поверхностно-активным веществом и при уменьшении концентрации PFCA до 0,0001-0,02 мас.% с помощью известного способа, описанного, например, в публикациях WО03/078479, WO00/35971 или JP-A-55-120630.

Концентрация PFCA в низкоконцентрированной водной дисперсии ПТФЭ предпочтительно составляет от 0,001 до 0,02 мас.%, в расчете на массу ПТФЭ. В промышленном масштабе трудно достичь концентрации PFCA ниже 0,001 мас.%, а концентрация PFCA выше 0,02 мас.% неблагоприятна с точки зрения влияния на окружающую среду.

В способе производства водной дисперсии ПТФЭ согласно настоящему изобретению, чтобы повысить эффективность концентрирования низкоконцентрированной водной дисперсии ПТФЭ с низкой концентрацией PFCA, к низкоконцентрированной водной дисперсии ПТФЭ добавляют и растворяют в ней соль карбоновой кислоты, представленную формулой (4). Причина недостаточно изучена, однако если перед концентрированием добавляют соль карбоновой кислоты, представленную формулой (4), эффективность концентрирования повышается, на основании чего становится возможным легко получать высококонцентрированную водную дисперсию ПТФЭ с концентрацией ПТФЭ от 60 до 75 мас.%. Если соль карбоновой кислоты, представленную формулой (4), не добавлять, трудно получить высокую концентрацию ПТФЭ после концентрирования.

Формула (4): R4-COOY (в которой R4 представляет собой C6-16-алкильную группу, алкенильную группу или арильную группу, содержащую атомы фтора, замещающие не более 20% атомов водорода; и Y представляет собой катионную группу, представленную формулой {HO(CH2)n}xN+H4-x, в которой n равно целому числу от 2 до 4, и x равен целому числу от 0 до 4).

В формуле (4) алкильная группа или алкенильная группа R4 может быть неразветвленной или разветвленной, может быть первичной, вторичной или третичной и может содержать бензольное кольцо. Кроме того, в формуле (4) арильная группа R4 может содержать алкильную группу в орто-положении, мета-положении, пара-положении или в большинстве таких положений. Число атомов углерода в алкильной группе, алкенильной группе или арильной группе составляет от 6 до 16, более предпочтительно от 6 до 15, особенно предпочтительно от 6 до 12. Если число атомов углерода меньше 6, влияние на ускорение концентрирования во время концентрирования будет слабым. Если число атомов углерода больше 16, такая соль карбоновой кислоты может быть труднорастворима и может осаждаться при изменении pH.

Кроме того, соединение, представленное формулой (4), может представлять собой смесь соединений с алкильными группами, алкенильными группами или арильными группами, содержащими различное число атомов углерода, и в таком случае число атомов углерода в R4 указывает усредненное значение числа атомов углерода.

Кроме того, в алкильной группе, алкенильной группе или арильной группе R4 атомами фтора может быть замещено не более 20% атомов водорода. С точки зрения влияния на окружающую среду нежелательно, чтобы более 20% атомов водорода были замещены атомами фтора.

В качестве конкретного примера Y предпочтительным является катион, выбранный из иона аммония, иона этаноламина, иона диэтаноламина и иона триэтаноламина, и особенно предпочтительным является ион аммония, так как его легко можно удалять путем выпаривания во время сушки. Соль карбоновой кислоты формулы (4) получают в виде водного раствора путем добавления соответствующей карбоновой кислоты к воде с последующей нейтрализацией избыточным количеством, например, водного раствора аммиака. Каждая из таких соответствующих карбоновых кислот имеет pKa, по меньшей мере, 4,1, предпочтительно от 4,1 до 6. Конкретные примеры соли карбоновой кислоты формулы (4) включают в себя лаурат аммония (число атомов углерода в лауриновой кислоте равно 12, и pKa составляет 4,6), лаурат этаноламина, циннамат аммония (число атомов углерода в коричной кислоте равно 9, и pKa составляет 4,4), п-трет-бутилбензоат аммония (число атомов углерода в п-трет-бутилбензойной кислоте равно 11, и pKa составляет 4,4), фторфенилацетат аммония (число атомов углерода в фторфенилуксусной кислоте равно 8, и pKa составляет 4,3) или п-фторбензоат аммония (число атомов углерода в п-фторбензойной кислоте равно 7, и pKa составляет 4,14).

Кроме того, еще одним примером соединения формулы (4) являются карбоновые кислоты (в дальнейшем упоминаемые также как жирные кислоты натурального кокосового масла или жирные кислоты пальмового масла), получаемые гидролизом натуральных масел, таких как натуральное кокосовое масло, пальмовое масло или косточковое пальмовое масло, или аммониевые соли или соли триэтаноламина в виде их очищенных продуктов. В таком случае, поскольку продукт представляет собой смесь карбоновых кислот, осаждение происходит с трудом, даже если изменяется pH, и также такой продукт можно получать с относительно низкими затратами, что также предпочтительно.

Так как соль карбоновой кислоты формулы (4) является термически разлагаемой, она не вызывает окрашивания продукта во время термической обработки водной дисперсии ПТФЭ при температуре около 380°C и не образует ионных примесей, и следовательно, качество продукта повышается.

Соль карбоновой кислоты формулы (4) добавляют в количестве от 0,001 до 0,10 мас.%, предпочтительно от 0,005 до 0,08 мас.%, особенно предпочтительно от 0,01 до 0,05 мас.%, в расчете на массу ПТФЭ. Если количество составляет менее 0,001 мас.%, повышения эффективности концентрирования и стабильности фрикционных свойств не происходит, а если такое количество выше 0,10 мас.%, водная дисперсия ПТФЭ слишком вязкая для образования покрытий с контролируемыми толщинами.

При способе производства водной дисперсии ПТФЭ за растворением соли карбоновой кислоты формулы (4) следует концентрирование низкоконцентрированной водной дисперсии ПТФЭ. Для концентрирования применимы различные способы концентрирования.

В качестве способов концентрирования, например, применимы осаждение центрифугированием, электрофорез, фазовое разделение и другие известные способы, которые описаны в публикации Handbook of Fluorine resins, p.32 (под редакцией Takaomi Satokawa, опубликованной издательством Nikkankogyo Shimbun).

Во время концентрирования pH водной дисперсии ПТФЭ предпочтительно составляет, по меньшей мере, 6, более предпочтительно от 7 до 12, особенно предпочтительно от 7 до 10.

Во время концентрирования часть PFCA удаляется с надосадочной жидкостью. Предпочтительно добавлять соль карбоновой кислоты формулы (4) перед концентрированием, так как больше PFCA переносится в надосадочную жидкость и удаляется с надосадочной жидкостью.

Несмотря на то, что часть соли карбоновой кислоты формулы (4), добавляемой перед концентрированием, удаляется с надосадочной жидкостью во время концентрирования, большая ее часть адсорбируется мелкодисперсными частицами ПТФЭ и остается в высококонцентрированной водной дисперсии ПТФЭ, получаемой в виде осажденного слоя.

Концентрация ПТФЭ в высококонцентрированной водной дисперсии ПТФЭ, получаемой после концентрирования, составляет от 60 до 75 мас.%, предпочтительно от 63 до 72 мас.%, особенно предпочтительно от 65 до 70 мас.%. Если концентрация ПТФЭ выше 75 мас.%, мелкодисперсные частицы ПТФЭ имеют тенденцию частично агломерироваться, и выход продукта становится низким. Если концентрация ПТФЭ ниже 60 мас.%, вязкость водной дисперсии ПТФЭ имеет тенденцию становиться слишком низкой при нанесении покрытия, и стабильность при хранении имеет тенденцию становиться проблематично недостаточной.

Водная дисперсия ПТФЭ согласно настоящему изобретению может представлять собой высококонцентрированную водную дисперсию ПТФЭ саму по себе, или ее можно получать разбавлением высококонцентрированной водной дисперсии ПТФЭ водой или путем добавления для повышения стабильности и оптимизации вязкости и смачиваемости дополнительных неионогенных поверхностно-активных веществ, анионных поверхностно-активных веществ, различных других известных ингредиентов, таких как выравнивающие средства, антисептические средства, окрашивающие средства, наполнители или органические растворители, согласно обстоятельствам.

Особенно предпочтительно применение модификатора вязкости типа полиэтиленоксида или полиуретана, поскольку стабильность фрикционных свойств дополнительно повышается. В качестве модификатора вязкости предпочтительно применяют модификатор, описанный в публикации JP-A-2000-198899. Модификатор вязкости обычно добавляют в количестве предпочтительно от 0,01 до 1 мас.%, более предпочтительно от 0,1 до 0,5 мас.%, в расчете на массу ПТФЭ.

Таким образом, водную дисперсию ПТФЭ согласно настоящему изобретению получают из высококонцентрированной водной дисперсии ПТФЭ.

Концентрация ПТФЭ в водной дисперсии ПТФЭ согласно настоящему изобретению составляет от 55 до 70 мас.%, более предпочтительно от 58 до 68 мас.%, особенно предпочтительно от 60 до 65 мас.%. Если концентрация ПТФЭ выше 70 мас.%, вязкость имеет тенденцию становиться слишком высокой, и если концентрация ПТФЭ ниже 55 мас.%, мелкодисперсные частицы ПТФЭ имеют тенденцию осаждаться и стабильность при хранении становится недостаточной.

Водная дисперсия ПТФЭ согласно настоящему изобретению содержит неионогенное поверхностно-активное вещество в концентрации предпочтительно от 1 до 20 мас.%, более предпочтительно от 2,0 до 12 мас.%, особенно предпочтительно от 3,0 до 10,0 мас.% в расчете на массу ПТФЭ. Если она выше 20 мас.%, вязкость имеет тенденцию становиться слишком высокой, и если она меньше 1 мас.%, мелкодисперсные частицы ПТФЭ имеют тенденцию осаждаться, стабильность при хранении становится недостаточной, и также становится недостаточной способность покрытия к смачиванию.

Содержание PFCA в водной дисперсии ПТФЭ согласно настоящему изобретению составляет от 0,0001 до 0,02 мас.%, предпочтительно от 0,001 до 0,01 мас.%, особенно предпочтительно от 0,002 до 0,005 мас.%, в расчете на массу ПТФЭ. В промышленном масштабе трудно достичь концентрации PFCA ниже 0,0001 мас.%, и с точки зрения влияния на окружающую среду нежелательно, чтобы концентрация PFCA составляла выше 0,02 мас.%.

Концентрация соли карбоновой кислоты формулы (4) в водной дисперсии ПТФЭ согласно настоящему изобретению составляет от 0,001 до 0,10 мас.%, предпочтительно от 0,005 до 0,08 мас.%, особенно предпочтительно от 0,01 до 0,05 мас.%, в расчете на массу ПТФЭ. Если концентрация составляет менее 0,001 мас.%, повышения стабильности фрикционных свойств можно достичь с трудом, и если она выше 0,10 мас.%, водная дисперсия ПТФЭ имеет тенденцию становиться слишком вязкой для образования покрытий с контролируемыми толщинами.

pH водной дисперсии ПТФЭ согласно настоящему изобретению составляет от 7 до 12, предпочтительно от 8 до 11, особенно предпочтительно от 8,5 до 10,5. Для регулирования pH предпочтительно растворять достаточное количество щелочного вещества, такого как аммиак, которое можно удалять при термической обработке. При pH ниже 7 соль карбоновой кислоты формулы (4) может быть нестабильной и выпадать в осадок. Предпочтительно, чтобы pH не превышал 12, поскольку запах аммиака или подобный ему запах становится сильным, и дисперсия может оказывать неблагоприятное влияние на человека, если она соприкасается с кожей.

Соль карбоновой кислоты в водной дисперсии ПТФЭ согласно настоящему изобретению может повышать стабильность фрикционных свойств водной дисперсии ПТФЭ, хотя механизм такого явления недостаточно изучен. Маловероятно образование агломератов, которые засоряют насосы во время перекачивания водной дисперсии ПТФЭ, а также маловероятно образование агломератов в трущихся областях во время нанесения покрытия.

ПРИМЕРЫ

Теперь настоящее изобретение будет описано подробно со ссылкой на примеры и примеры для сравнения, однако следует понимать, что настоящее изобретение никоим образом не ограничивается примерами.

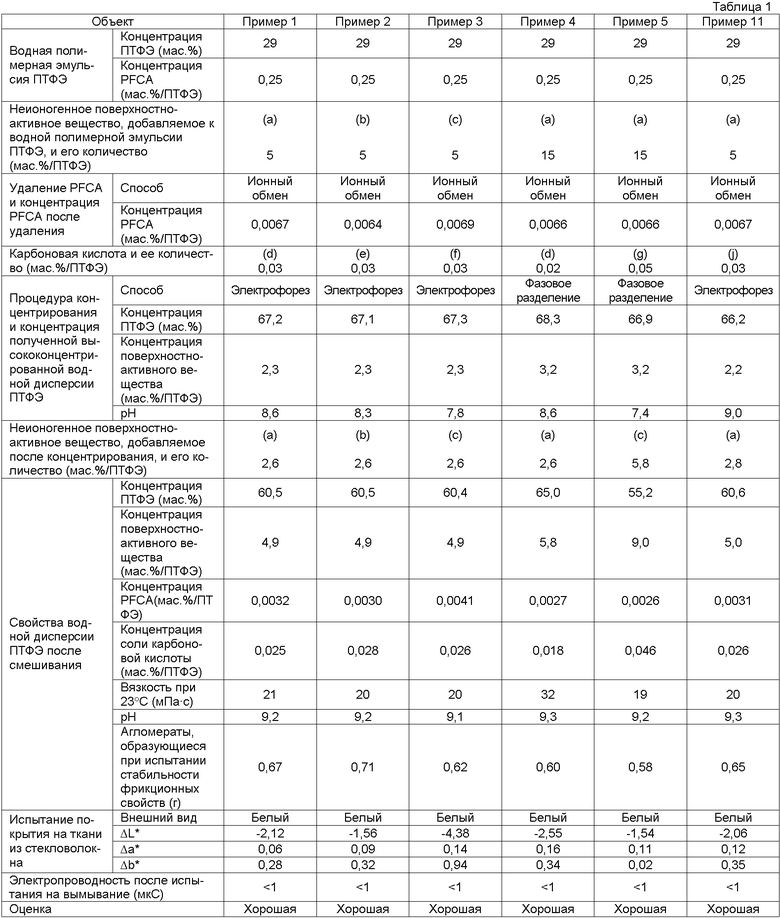

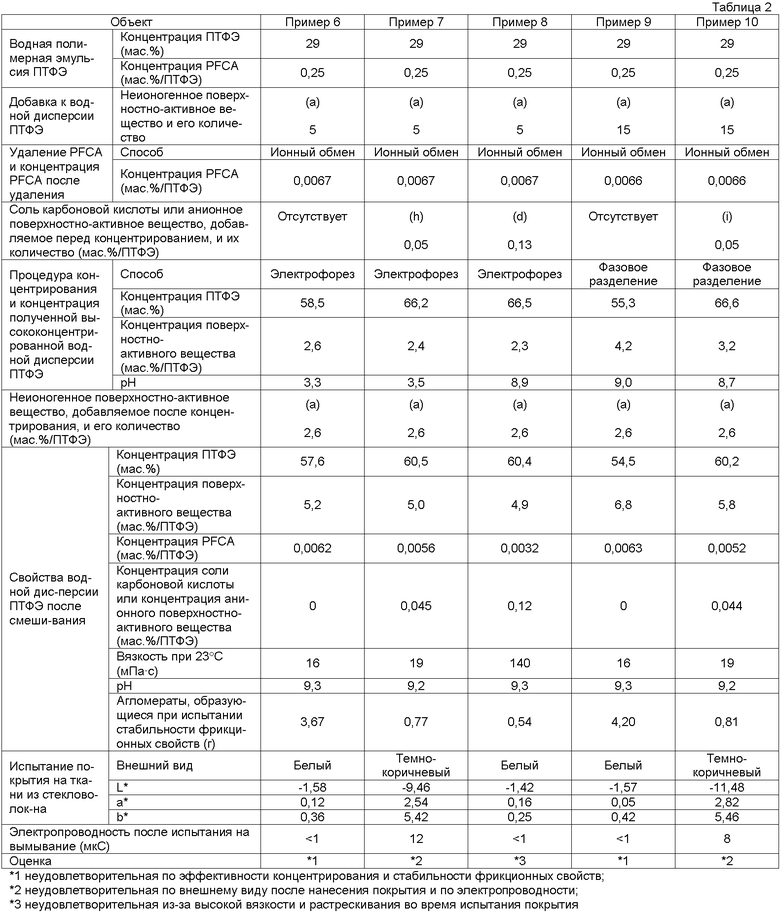

Примеры 1-5 и пример 11 являются примерами для демонстрации настоящего изобретения, а примеры 6-10 являются примерами для сравнения.

Применяли следующие методы анализа соответствующих объектов.

(A) Средняя молекулярная масса ПТФЭ: Ее получали из определения скрытой теплоты, измеряемой с помощью метода дифференциальной калориметрии, согласно способу, описанному в публикации Suwa и др. (J. Appl. Polym. Sci, 17, 3253 (1973)).

(B) Средний диаметр частиц ПТФЭ: Водную дисперсию ПТФЭ сушили и затем фотографировали при 10000-кратном увеличении с помощью сканирующего электронного микроскопа и получали усредненное значение.

(C) Концентрация ПТФЭ и концентрация поверхностно-активного вещества: Приблизительно 10 г образца дисперсии помещали в алюминиевую чашку с известной массой и измеряли массу после дегидратации при 120°C в течение 1 часа, массу после термического разложения поверхностно-активного вещества при 380°C в течение 35 минут и рассчитывали концентрацию ПТФЭ и концентрацию поверхностно-активного вещества в расчете на массу ПТФЭ. В настоящем изобретении концентрация поверхностно-активного вещества представляет собой численное значение, включающее в себя PFCA.

(D) концентрация PFCA, концентрация соли карбоновой кислоты и концентрация анионного поверхностно-активного вещества: водные растворы PFCA, водные растворы солей карбоновых кислот или анионного поверхностно-активного вещества с известными концентрациями анализировали методом ЖХ-МС (высокоэффективной жидкостной хроматографии - масс-спектрометрии), и для получения калибровочных кривых наносили на график площади пиков. Затем 50 г низкоконцентрированной или высококонцентрированной водной дисперсии ПТФЭ сушили при 70°C в течение 16 часов, экстрагировали этанолом и по площадям пиков ЖХ-МС, полученных для экстракта, с помощью калибровочных кривых определяли концентрацию PFCA, концентрацию соли карбоновой кислоты и концентрацию анионного поверхностно-активного вещества в образце.

(E) pH: pH измеряли с применением стеклянного электрода.

(F) Вязкость: Измеряли с помощью вискозиметра Брукфилда с применением стержня №1, вращающегося со скоростью 60 об/мин.

(G) Стабильность фрикционных свойств: на цилиндрический насос производства фирмы Cole-Palmer устанавливали трубку TYGON с внешним диаметром 7,9 мм и внутренним диаметром 4,8 мм и оба конца трубки вставляли в химический стакан объемом 200 см3, наполненный 100 см3 водной дисперсии ПТФЭ. Отверстие закрывали алюминиевой фольгой для предотвращения испарения дисперсии. С помощью полученной аппаратуры водную дисперсию ПТФЭ прокачивали по замкнутой системе при комнатной температуре 23°C при скорости подачи 200 см3/мин в течение 1 часа. После прокачки дисперсию фильтровали через полиамидный фильтр 200-меш, чтобы собрать агломераты. Агломераты сушили при 120°C в течение 1 часа и затем взвешивали. Когда количество агломератов составляло 1 г или меньше, стабильность фрикционных свойств оценивали как хорошую, а когда оно составляло больше 2 г, стабильность фрикционных свойств оценивали как недостаточную.

(H) Испытание покрытия и колориметрия: Взвешенную ткань из стекловолокна (80 г на 1 м2) разрезали на куски размером 10 см × 5 см и подвергали термической обработке при 400°C в течение 1 часа. Затем ткань из стекловолокна погружали в химический стакан с водной дисперсией ПТФЭ и извлекали в виде ткани, покрытой дисперсией. Ткань сушили при 120°C в течение 10 минут и подвергали термической обработке при 380°C. Чтобы получить ткань из стекловолокна с покрытием из ПТФЭ, ткань дополнительно покрывали водной дисперсией ПТФЭ, сушили и повторно подвергали термической обработке 6 раз. После нанесения покрытия с помощью вычислительного устройства для расчета параметров цвета SM color computer производства фирмы Suga Test Instruments измеряли оттенки L*, a* и b* и рассчитывали изменения оттенков ΔL*, Δa* и Δb* путем вычитания оттенков L0*, a0* и b0*, которые ткань из стекловолокна имела перед нанесением покрытия. Когда показатель пожелтения Δb* был меньше 3, дисперсию оценивали как хорошую, а когда он был 3 или более, дисперсию оценивали как плохую. Когда в покрытии наблюдались трещины, дисперсию оценивали как плохую.

(I) Электропроводность: Ткань из стекловолокна, покрытую ПТФЭ, применяемую для колориметрии, на протяжении недели 10 раз погружали в массу дистиллированной воды и измеряли электропроводность воды с помощью прибора для измерения электропроводности производства фирмы Lacom. Электропроводность менее 1 мкС указывала на незначительное растворение ионных компонентов и оценивалась как хорошая, а электропроводность выше 1 мкС оценивалась как плохая.

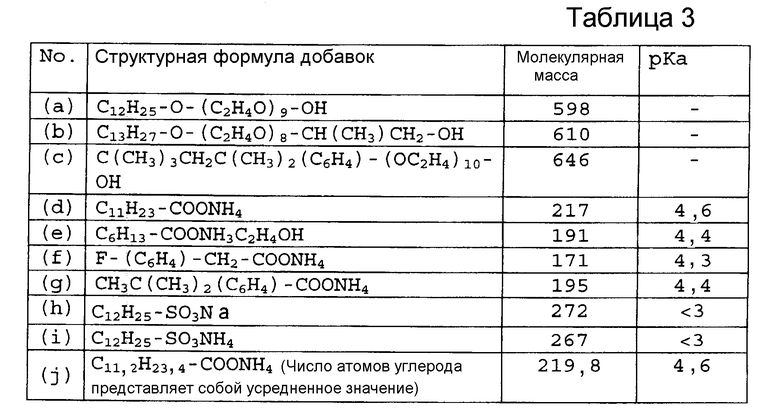

Добавки (a)-(i), применяемые в примерах, представляют собой добавки, обозначенные соответствующими символами в таблицах 1 и 2. Химическая структура добавок приведена в таблице 3.

ПРИМЕР 1

Для получения водной полимерной эмульсии ПТФЭ с концентрацией ПТФЭ 29 мас.%, средним диаметром частиц 0,25 мкм и средней молекулярной массой приблизительно 3000000 проводили эмульсионную полимеризацию в присутствии перфтороктаноата аммония в виде предварительно добавленной PFCA в количестве 0,25 мас.%, в расчете на массу ПТФЭ. Неионогенное поверхностно-активное вещество (a) растворяли в количестве 5 мас.%, в расчете на массу ПТФЭ, в водной полимерной эмульсии ПТФЭ и перемешивали эмульсию с 2 мас.%, в расчете на массу ПТФЭ, сильноосновной анионообменной смолы DIAION (зарегистрированная торговая марка) HPA-25 производства фирмы Mitsubishi Chemical Corporation в течение 24 часов для снижения концентрации PFCA. Затем анионообменную смолу удаляли фильтрованием через полиамидный фильтр 200-меш. Затем в качестве соли карбоновой кислоты (d) добавляли 0,3 мас.%, в расчете на массу ПТФЭ, водного раствора лаурата аммония (который получали в виде водного раствора путем добавления 200 г лауриновой кислоты и 120 г 28 мас.% водного раствора аммиака к 1,680 г воды) (что соответствовало 0,03 мас.% лаурата аммония в расчете на массу ПТФЭ), получая при этом низкоконцентрированную водную дисперсию ПТФЭ с концентрацией PFCA 0,0067 мас.%, в расчете на массу ПТФЭ.

Полученную низкоконцентрированную водную дисперсию ПТФЭ концентрировали с помощью электрофореза более 30 часов для получения высококонцентрированной водной дисперсии с концентрацией ПТФЭ приблизительно 67,2 мас.%, концентрацией поверхностно-активного вещества 2,3 мас.%, в расчете на массу ПТФЭ, и концентрацией PFCA 0,0032 мас.%, в расчете на массу ПТФЭ.

К высококонцентрированной водной дисперсии ПТФЭ добавляли 2,6 мас.%, в расчете на массу ПТФЭ, неионогенного поверхностно-активного вещества (a), 0,05 мас.%, в расчете на массу ПТФЭ, 28 мас.% водного раствора аммиака и воду, получая при этом водную дисперсию ПТФЭ с концентрацией ПТФЭ приблизительно 60,5 мас.%.

Стабильность фрикционных свойств полученной водной дисперсии ПТФЭ оценивали как хорошую, и результаты испытания покрытия, наносимого на ткань из стекловолокна, и результаты испытания на вымывание оценивали как хорошие с незначительным окрашиванием и незначительным вымыванием примесей.

ПРИМЕР 2

Соблюдали процедуру по примеру 1 за исключением того, что для получения водной дисперсии ПТФЭ в качестве неионогенного поверхностно-активного вещества применяли (b), и применяли соль карбоновой кислоты (e).

ПРИМЕР 3

Соблюдали процедуру по примеру 1 за исключением того, что в качестве неионогенного поверхностно-активного вещества применяли (с), и применяли соль карбоновой кислоты (f).

ПРИМЕР 4

В водной полимерной эмульсии ПТФЭ по примеру 1 растворяли 15 мас.%, в расчете на массу ПТФЭ, неионогенного поверхностно-активного вещества (a) и перемешивали эмульсию с 2,5 мас.%, в расчете на массу ПТФЭ, слабоосновной анионообменной смолы DIAION (зарегистрированная торговая марка) WA-30 производства фирмы Mitsubishi Chemical Corporation в течение 24 часов для снижения концентрации PFCA. Затем анионообменную смолу удаляли фильтрованием через полиамидный фильтр 200-меш. Дополнительно к этому добавляли 0,02 мас.%, в расчете на массу ПТФЭ, соли карбоновой кислоты (d), получая при этом низкоконцентрированную водную дисперсию ПТФЭ с концентрацией PFCA 0,0066 мас.%, в расчете на массу ПТФЭ.

Полученную низкоконцентрированную водную дисперсию ПТФЭ оставляли стоять в 10 л сосуде при 80°C в течение ночи и концентрировали путем фазового разделения в течение 24 часов, получая при этом высококонцентрированную водную дисперсию ПТФЭ с концентрацией ПТФЭ приблизительно 68,3 мас.%, концентрацией поверхностно-активного вещества 3,2 мас.%, в расчете на массу ПТФЭ, и концентрацией PFCA 0,0027 мас.%, в расчете на массу ПТФЭ.

Для получения водной дисперсии ПТФЭ к высококонцентрированной водной дисперсии ПТФЭ добавляли 2,6 мас.%, в расчете на массу ПТФЭ, неионогенного поверхностно-активного вещества (a), 0,05 мас.%, в расчете на массу ПТФЭ, 28 мас.% водного раствора аммиака и воду.

ПРИМЕР 5

Для получения водной дисперсии ПТФЭ соблюдали процедуру по примеру 4 за исключением того, что в качестве соли карбоновой кислоты применяли (g) и видоизменяли смешивание с неионогенным поверхностно-активным веществом.

ПРИМЕР 6

Соблюдали процедуру по примеру 1 за исключением того, что не применяли соль карбоновой кислоты. Однако концентрация ПТФЭ в полученной высококонцентрированной водной дисперсии ПТФЭ составляла всего 58,5 мас.%. Кроме того, стабильность фрикционных свойств водной дисперсии ПТФЭ, полученной путем добавления неионогенного поверхностно-активного вещества и аммиака, оценивали как недостаточную, что нежелательно.

ПРИМЕР 7

Для получения водной дисперсии ПТФЭ соблюдали процедуру по примеру 1 за исключением того, что в качестве серосодержащего анионного поверхностно-активного вещества добавляли (h) в количестве 0,05 мас.%, в расчете на массу ПТФЭ. С полученной водной дисперсией ПТФЭ проводили испытание покрытия, и полученный образец ткани с покрытием был окрашен в коричневый цвет, а его электропроводность указывала на то, что количество ионных примесей было высоким, что нежелательно.

ПРИМЕР 8

Для получения водной дисперсии ПТФЭ соблюдали процедуру по примеру 1 за исключением того, что в качестве соли карбоновой кислоты добавляли (d) в количестве 0,13 мас.%, в расчете на массу ПТФЭ. Полученная водная дисперсия ПТФЭ имела удивительно высокую вязкость, сигнал ПТФЭ во время испытания покрытия был большим, и происходило растрескивание, что нежелательно.

ПРИМЕР 9

Соблюдали процедуру по примеру 4 за исключением того, что не применяли соль карбоновой кислоты. Концентрация ПТФЭ в полученной высококонцентрированной водной дисперсии ПТФЭ составляла всего 55,3 мас.%. Кроме того, водная дисперсия ПТФЭ, полученная путем добавления неионогенного поверхностно-активного вещества и аммиака, имела недостаточную стабильность фрикционных свойств, что нежелательно.

ПРИМЕР 10

Для получения водной дисперсии ПТФЭ соблюдали процедуру по примеру 1 за исключением того, что в качестве серосодержащего анионного поверхностно-активного вещества добавляли (i) в количестве 0,05 мас.%, в расчете на массу ПТФЭ. С полученной водной дисперсией ПТФЭ проводили испытание покрытия, и полученный образец с покрытием был окрашен в коричневый цвет, а электропроводность была большой, что нежелательно.

ПРИМЕР 11

К 100 г жирной кислоты натурального кокосового масла (усредненное число атомов углерода в R4 составляет 11,2, смесь из 8% каприловой кислоты, 7% каприновой кислоты, 48% лауриновой кислоты, 18% миристиновой кислоты, 9% пальмитиновой кислоты, 3% стеариновой кислоты, 6% олеиновой кислоты и 1% линолевой кислоты; торговая марка Lunac L-50 производства корпорации Kao Corporation), добавляли 55 г 28 мас.% водного раствора аммиака и воду, получая при этом водный раствор солей жирных кислот натурального кокосового масла с аммонием с концентрацией 10% и pH 10,2. Соблюдали процедуру по примеру 1 за исключением того, что вместо водного раствора лаурата аммония добавляли водный раствор солей аммония и жирных кислот натурального кокосового масла в количестве 0,3 мас.%, в расчете на массу ПТФЭ, получая при этом высококонцентрированную водную дисперсию ПТФЭ с концентрацией ПТФЭ 66,2%, концентрацией поверхностно-активного вещества 2,2%, в расчете на массу ПТФЭ, и pH 9,0. К высококонцентрированной водной дисперсии ПТФЭ добавляли 2,8 мас.%, в расчете на массу ПТФЭ, неионогенного поверхностно-активного вещества (a), 0,05 мас.%, в расчете на массу ПТФЭ, 28 мас.% водного раствора аммиака и воду, получая при этом водную дисперсию ПТФЭ с концентрацией ПТФЭ приблизительно 60,6 мас.%.

Стабильность фрикционных свойств полученной водной дисперсии ПТФЭ оценивали как хорошую, и результаты испытания покрытия, нанесенного на ткань из стекловолокна, и результаты испытания на вымывание оценивали как хорошие с незначительным окрашиванием и незначительным вымыванием примесей.

Водная дисперсия ПТФЭ согласно настоящему изобретению имеет много применений для электронных материалов, таких как печатные платы, кровельные материалы для мембранных конструкций и поверхностные покрытия для кухонной посуды, и в качестве волокон из ПТФЭ после центробежной отливки, для предохранения от пыли, в качестве связующих веществ для активных материалов в аккумуляторных батареях и добавок для пластмасс.

Полное описание японской заявки на патент № 2005-165054, зарегистрированной 6 июня 2005 г, включая описание, формулу изобретения и краткое изложение сущности, включено здесь путем ссылки в полном объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНАЯ ДИСПЕРСИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2400499C2 |

| ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ВОДНАЯ ДИСПЕРСИЯ И ЕЕ ПРОДУКТ | 2006 |

|

RU2419642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ОЧИЩЕННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2005 |

|

RU2387672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРСОДЕРЖАЩЕГО ПОЛИМЕРА, ИМЕЮЩЕЙ ПОНИЖЕННОЕ СОДЕРЖАНИЕ ФТОРСОДЕРЖАЩЕГО ЭМУЛЬГАТОРА | 2007 |

|

RU2439083C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДНОЙ ДИСПЕРСИИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2020 |

|

RU2826226C1 |

| ВОДНАЯ ДИСПЕРСИЯ ФТОРПОЛИМЕРА | 2007 |

|

RU2434022C2 |

| ДИСПЕРСИЯ ФТОРПОЛИМЕРА, НЕ СОДЕРЖАЩАЯ ЛИБО СОДЕРЖАЩАЯ МАЛОЕ КОЛИЧЕСТВО НИЗКОМОЛЕКУЛЯРНОГО ФТОРИРОВАННОГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 2002 |

|

RU2294940C2 |

| СПОСОБ ОЧИСТКИ ФТОРИРОВАННОГО СОЕДИНЕНИЯ | 2009 |

|

RU2510713C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРПОЛИМЕРА | 1993 |

|

RU2092500C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИТЕТРАФТОРЭТИЛЕНА И КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПОЛИТЕТРАФТОРЭТИЛЕН | 2021 |

|

RU2841587C1 |

В низкоконцентрированной водной дисперсии политетрафторэтилена (ПТФЭ), содержащей от 1 до 40 мас.% мелкодисперсных частиц ПТФЭ; растворяют от 0,001 до 0,1 мас.%, в расчете на массу ПТФЭ, определенной соли карбоновой кислоты, такой как лаурат аммония, от 0,0001 до 0,02 мас.%, в расчете на массу ПТФЭ, эмульгатора типа определенной фторсодержащей карбоновой кислоты (например, перфтороктаноата аммония); и от 1 до 20 мас.%, в расчете на массу ПТФЭ, определенного неионогенного поверхностно-активного вещества; и затем концентрируют низкоконцентрированную водную дисперсию ПТФЭ до концентрации от 60 до 75 мас.%. Дисперсия менее подвержена окрашиванию покрытия при термической обработке, не содержит вредных ионных примесей, обладает высокой стабильностью фрикционных свойств. 2 н. и 8 з.п. ф-лы, 3 табл.

1. Водная дисперсия политетрафторэтилена для покрытий, содержащая от 55 до 70 мас.% мелкодисперсных частиц политетрафторэтилена со средним диаметром частиц от 0,1 до 0,5 мкм; от 0,0001 до 0,02% в расчете на массу политетрафторэтилена соли фторсодержащей карбоновой кислоты, представленной формулой (1); от 1 до 20% в расчете на массу политетрафторэтилена неионогенного поверхностно-активного вещества, представленного формулой (2) и/или формулой (3); и от 0,001 до 0,10% в расчете на массу политетрафторэтилена соли карбоновой кислоты, представленной формулой (4):

формула (1): R1-COOX (в которой R1 представляет собой С5-9-алкильную группу, содержащую атомы фтора, замещающие на 90-100% атомы водорода (которая может содержать от 1 до 2 атомов кислорода простых эфирных групп), и Х представляет собой ион аммония);

формула (2): R2-O-А-Н (в которой R2 представляет собой С8-18алкильную группу и А представляет собой полиоксиалкиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп и от 0 до 2 оксипропиленовых групп);

формула (3): R3-С6Н4-O-В-Н (в которой R3 представляет собой C4-12-алкильную группу и В представляет собой полиоксиэтиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп); и

формула (4): R4-COOY (в которой R4 представляет собой С6-16-алкильную группу, алкенильную группу или арильную группу, содержащие атомы фтора, замещающие не более 20% атомов водорода; и Y представляет собой катионную группу, представленную формулой {НО(СН2)n}хN+Н4-х, в которой n равно целому числу от 2 до 4 и х равен целому числу от 0 до 4).

2. Водная дисперсия политетрафторэтилена по п.1, отличающаяся тем, что соль фторсодержащей карбоновой кислоты, представленная формулой (1), содержится в количестве от 0,001 до 0,02% в расчете на массу политетрафторэтилена; неионогенное поверхностно-активное вещество, представленное формулой (2) и/или формулой (3), содержится в количестве от 2 до 12% в расчете на массу политетрафторэтилена; и соль карбоновой кислоты, представленная формулой (4), содержится в количестве от 0,005 до 0,08% в расчете на массу политетрафторэтилена.

3. Водная дисперсия политетрафторэтилена по п.1 или 2, отличающаяся тем, что соль фторсодержащей карбоновой кислоты, представленная формулой (1), представляет собой, по меньшей мере, один член, выбранный из группы, состоящей из C7F15COONH4, HC7F14COONH4, C6F13COONH4, HC6F12COONH4, C8F17COONH4, C4F9OC2F4OCF2COONH4 и C2F5OC2F4OCF2COONH4.

4. Водная дисперсия политетрафторэтилена по п.1 или 2, отличающаяся тем, что в неионогенном поверхностно-активном веществе, представленном формулой (2), R2 представляет собой С10-16-алкильную группу и А содержит от 7 до 12 оксиэтиленовых групп.

5. Водная дисперсия политетрафторэтилена по п.1 или 2, отличающаяся тем, что в неионогенном поверхностно-активном веществе, представленном формулой (3), R3 представляет собой С6-10-алкильную группу и В содержит от 6 до 16 оксиэтиленовых групп.

6. Водная дисперсия политетрафторэтилена по п.1 или 2, отличающаяся тем, что карбоновая кислота, представленная формулой R4-СООН, которая соответствует соли карбоновой кислоты, представленной формулой (4), имеет рКа от 4,1 до 6.

7. Водная дисперсия политетрафторэтилена по п.1 или 2, отличающаяся тем, что соль карбоновой кислоты, представленная формулой (4), представляет собой, по меньшей мере, один член, выбранный из группы, состоящей из лаурата аммония, лаурата этаноламина, циннамата аммония, п-трет-бутилбензоата аммония, фторфенилацетата аммония, п-фторбензоата аммония и аммониевой соли жирной кислоты натурального кокосового масла.

8. Водная дисперсия политетрафторэтилена по п.1, отличающаяся тем, что мелкодисперсные частицы политетрафторэтилена со средним диаметром частиц от 0,1 до 0,5 мкм содержатся в количестве от 58 до 68 мас.%.

9. Водная дисперсия политетрафторэтилена по п.3, отличающаяся тем, что соль фторсодержащей карбоновой кислоты, представленная формулой (1), представляет собой C7F15COONH4.

10. Способ производства водной дисперсии политетрафторэтилена, который включает в себя растворение от 0,001 до 0,10% в расчете на массу политетрафторэтилена соли карбоновой кислоты, представленной формулой (4), в низкоконцентрированной водной дисперсии политетрафторэтилена, содержащей от 1 до 40 мас.% мелкодисперсных частиц политетрафторэтилена со средним размером частиц от 0,1 до 0,5 мкм; от 0,0001 до 0,02% в расчете на массу политетрафторэтилена соли фторсодержащей карбоновой кислоты, представленной формулой (1); и от 1 до 20% в расчете на массу политетрафторэтилена неионогенного поверхностно-активного вещества, представленного формулой (2) и/или формулой (3); и затем концентрирование низкоконцентрированной водной дисперсии политетрафторэтилена для получения высококонцентрированной водной дисперсии политетрафторэтилена, содержащей политетрафторэтилен в концентрации от 60 до 75 мас.%:

формула (1): R1-COOX (в которой R1 представляет собой С5-9-алкильную группу, содержащую атомы фтора, замещающие на 90-100% атомы водорода (которая может содержать от 1 до 2 атомов кислорода простых эфирных групп), и Х представляет собой ион аммония);

формула (2): R2-O-A-H (в которой R2 представляет собой С8-18-алкильную группу и А представляет собой полиоксиалкиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп и от 0 до 2 оксипропиленовых групп);

формула (3): R3-С6Н4-O-В-Н (в которой R представляет собой C4-12-алкильную группу и В представляет собой полиоксиэтиленовую цепочку, содержащую от 5 до 20 оксиэтиленовых групп); и

формула (4): R4-COOY (в которой R4 представляет собой С6-16-алкильную группу, алкенильную группу или арильную группу, содержащую атомы фтора, замещающие не более 20% атомов водорода; и Y представляет собой катионную группу, представленную формулой {НО(СН2)n}хN+Н4-х, в которой п равно целому числу от 2 до 4 и х равен целому числу от 0 до 4).

| CN 1876709 A, 13.12.2006 | |||

| US 2007015857 A1, 18.01.2007 | |||

| US 2007043164 A1, 22.02.2007 | |||

| JP 2000198899 C1, 18.07.2000 | |||

| WO 03020836 A1, 13.03.2003 | |||

| Шаровидный, полый, эластический окклюзивный пессарий и способ и приспособление для его изготовления | 1933 |

|

SU35971A1 |

| Химическая энциклопедия | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М | |||

| Советская энциклопедия, 1990, с.81 | |||

| Энциклопедия полимеров | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М | |||

| Советская энциклопедия | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

2010-11-20—Публикация

2006-06-05—Подача