Группа из двух изобретений относится к металлургии, а именно к завалке металлолома в металлургические агрегаты периодического действия большой единичной мощности, например, в конвертеры емкостью до 400 тонн, применимо для предварительной подготовки металлолома к завалке.

Известно использование вибрации для уплотнения металлолома (Морозов С.И. Оборудование для переработки легковесного стального лома. - М.: Металлургия, 1983 г., стр.19, 119-120). Особенно эффективна вибрация на первой ступени прессования, когда плотность пакетов увеличивается на 8-13%. Однако виброуплотнение в загрузочных емкостях применяется редко из-за сложности необходимого оборудования.

Известны также другие технологические способы переработки легковесного стального лома, в том числе уплотнение или дробление при различных энергетических воздействиях на лом (нагрев, охлаждение, удар, взрыв и многое другое), например, ударом падающего под собственным весом груза на пресс-копрах (Морозов С.И. Оборудование для переработки легковесного стального лома. - М.: Металлургия, 1983 г., стр.19). Известные способы являются технически эффективными, но требуют расширения состава сложного технологического оборудования, увеличивают установленную мощность оборудования и требуют увеличения численности технологического и ремонтного персонала (поэтому с экономической точки зрения могут оказаться малоэффективными).

Известна копровая разбивка металлического лома, применяемая для разделки на габаритные части крупных массивов, преимущественно из чугуна и высокоуглеродистой хрупкой стали. Копры для разбивки лома имеют различный вес копровой бабы от 0,5 до 12 тонн, различную высоту и скорость свободного падения груза-бабы и различную скорость ее подъема (Рациональное использование стружки и других отходов черных и цветных металлов. Сборник статей. - М.: Машгиз, 1956 г., стр.50).

Как начальная стадия взаимодействия соударяющихся тел при копровой разбивке металлолома известно ударное поверхностное пластическое деформирование тел, проявляющееся как первоначальное высвобождение заранее запасенной энергии в процессе ударного взаимодействия деформируемого материала с инструментом, рабочими телами или окружающей средой (Металлургия. Терминология. Справочное пособие. - М.: Издательство стандартов, 1991 г., выпуск 7, стр.120). В зависимости от целей конкретного технологического процесса, в общем виде пластическое деформирование может быть как полезным (в смысле эффективного расходования запасенной энергии), например, в ударном кузнечно-штамповочным производстве, так и относительно нерациональным в широко применяемом безударном прессовании металлического лома, когда наибольшая часть энергии расходуется на поверхностное пластическое деформирование множества соприкасающихся друг с другом структурных элементов металлолома разнообразных форм и размеров, а наименьшая часть энергии расходуется на макроперемещения структурных элементов относительно друг друга, т.е. на собственно фактическое перемещение и уплотнение структурных элементов металлолома.

В соответствии с этими основополагающими предпосылками все научные и практические рекомендации по пакетированию в емкостях, как фактическому синонимуму уплотнения, сводятся, в основном, к следующему:

- выбирать экономичный вид энергетического воздействия (в том числе комбинированные воздействия) на структурные элементы металлолома с целью повышения пластичности или взаимопроникновения элементов относительно друг друга и с целью эффективного понижения их прочности;

- выбирать рациональную схему сжатия, характер и величину нагрузок на лом;

- выбирать наиболее целесообразный вид деформации лома, отвечающий минимальным энергозатратам и высокому качеству уплотненного лома;

- учитывать взаимопроникновение различных видов лома при их уплотнении;

- дробить, измельчать металлолом на мелкие фракции с целью более плотной укладки, утряски, размещения его частей или элементов в загрузочных емкостях;

- обеспечивать высокую механизацию выполнения всех основных и вспомогательных операций технологического цикла и максимальную его поточность, независимость от внешних условий (Морозов С.И. Оборудование для переработки легковесного стального лома. - М.: Металлургия, 1983 г., стр.22, 74, 23).

Таким образом, исходя из таких предпосылок для возможного уплотнения фактически создаваемых в загрузочных емкостях пакетов металлолома, известен способ укладки металлолома в емкости для транспортировки и загрузки в сталеплавильные агрегаты (например, в емкости - совки большого объема), при котором порядок расположения структурных элементов металлолома почти не изменяется не только при рассредоточенном и растянутом во времени ударном воздействии множества падающих новых структурных элементов (при загрузке очередной порции металлолома), но и при воздействии многотонной статической нагрузки от собственного веса вышележащих слоев металлолома (распределенной на большую площадь емкости). Поэтому насыпная плотность металлолома в таких загрузочных емкостях имеет низкие значения, мало увеличивающиеся при загрузке емкости (Морозов С.И. Оборудование для переработки легковесного стального лома. - М.: Металлургия, 1983 г., стр.75-77).

Таким образом, консолидированные твердые тела, загружаемые в емкости (т.е. структурные элементы металлолома - спрессованные пакеты, крупный и мелкий кусковой лом, обрезь и сечка прокатных цехов, отходы сталеплавильных цехов) - под действием обычных гравитационных сил загрузки с небольшими значениями и, главное, растянутых во времени, сохраняют объем, целостность и порядок расположения структурных элементов, из которых они состоят (образуя непрессованные загрузочные пакеты низкой насыпной плотности).

Известен способ загрузки скрапа в короб для подачи его в конвертер, заключающийся в подборе наиболее взаимопроникающих друг в друга слоев скрапа (Авторское свидетельство СССР №576342, МПК С21С 5/28, 1977 г.).

Недостатки известного способа - в отсутствии принудительного уплотнения.

Известен способ загрузки завалочных емкостей сталеплавильных агрегатов, заключающийся в подборе кускового металлолома и дробленой стружки их взаимопроникновением (Патент РФ №2057188, МПК С21С 5/28, 1996 г.).

Недостатки известного способа также заключаются в отсутствии принудительного уплотнения.

Известна высокая эффективность ударного брикетирования стружки цветных металлов по способу, предложенному инженером С.Н.Пропер (Рациональное использование стружки и других отходов черных и цветных металлов. Сборник статей. М.: Машгиз, 1956 г., стр.472-477, фиг.1,2, таблицы 1, 2). В условиях дефицита прессового оборудования автор в 1938 году приспособил для прессования бронзовой стружки в паровозных депо обычные молоты свободной ковки, при этом молоты весом 3 тонны производили брикеты бронзовой стружки такие же, как прессы усилием 500 тонн.

Известный способ брикетирования в настоящее время вытеснен более технологичными способами прессования.

Известен наиболее близкий к обоим предложенным изобретениям группы способ ударного воздействия на габаритный металлолом в загрузочных мульдах посредством падающего груза с преодолением сил наименьшего сопротивления контактирующих друг с другом элементов металлолома, расположенных в мульде (Вторичные черные металлы. Тематический сборник. Выпуск 5. - М.: Металлургия, 1977 г., стр.42-44). При этом динамическое уплотнение грузом повышает насыпную плотность металлолома на 15-20%.

Недостатки способа и устройства (прототипа) - в одноразовом воздействии груза при его сбрасывании, например, с электромагнита подъемного крана.

Технической задачей группы из двух изобретений является увеличение доли одноразовых завалок металлолома в металлургический агрегат периодического действия посредством повышения завалочной массы в загрузочной емкости.

Технический результат группы двух изобретений - повышение насыпной плотности металлолома за счет интенсификации загрузочно-послойного взаимопроникновения различных видов металлолома, а также единичных элементов металлолома относительно друг друга с их взаимным сближением и с уменьшением пористости металлолома.

Технический результат группы двух изобретений достигается тем, что в способе предварительной подготовки металлолома в загрузочной емкости к завалке в металлоплавильный агрегат, включающем загрузку крупного металлолома в загрузочную емкость и ударное воздействие на него в загрузочной емкости посредством свободного падения тел, согласно изобретению ударное воздействие осуществляют кратковременной серией действующих последовательно друг за другом ударов, как минимум, двух тел, расположенных в виде прямолинейной динамической цепочки, ориентированной в вертикальном направлении, на разных по высоте уровнях и соединенных между собой механическими связями. Первый из серии ударов производят непосредственно по металлолому, а каждое последующее воздействие производят по нижерасположенному телу, неподвижно лежащему после произошедшего соударения в загрузочной емкости. Нижнее тело динамической цепочки укладывают на поверхность металлолома, а все вышерасположенные тела используют для ударного воздействия на металлолом. Подпрессовку металлолома осуществляют грузом, не связанным с динамической цепочкой тел и уложенным в загрузочную емкость на поверхность металлолома и ударное воздействие осуществляют по вышеуказанному грузу. Загрузку металлолома в загрузочную емкость осуществляют послойно с различным насыпным весом, при этом после загрузки очередного слоя крупного металлолома на него загружают прослойку из мелкого металлолома и осуществляют ударное воздействие по прослойке из мелкого металлолома. Количество ударных воздействий определяют по визуальным показателям их эффективности на взаимопроникновение элементов прослойки внутрь нижнего слоя металлолома. На участки поверхности слоя крупного металлолома, на которых произошло эффективное взаимопроникновение мелкого металлолома внутрь указанного слоя, осуществляют повторную загрузку прослойки мелкого металлолома и повторяют ударное воздействие на прослойку из мелкого металлолома и повторяют ударное воздействие на прослойку из мелкого металлолома. Прослойки из мелкого металлолома загружают в количестве 5-15 тонн. Первый из серии последовательно действующих друг за другом ударов организуют посредством падения тела массой 4-6 тонн с высоты 300-500 мм. По окончании загрузки крупного металлолома в загрузочную емкость загружают прослойку из мелкого металлолома в углубления неровностей верхнего слоя крупного металлолома в пределах регламентированных габаритов загрузки, транспортировки и завалки. На верхний слой крупного металлолома и на прослойку из мелкого металлолома производят статическое прессующее воздействие нижним телом динамической цепочки, и при эффективности воздействия производят дополнительную загрузку емкости крупным и мелким металлоломом.

Технический результат достигается тем, что в устройстве предварительной подготовки металлолома в загрузочной емкости к завалке в металлоплавильный агрегат, содержащем динамическую систему, состоящую по меньшей мере из двух соударяющихся тел, расположенных на разных по высоте уровнях, с ограничением их перемещения относительно друг друга и с ориентацией в вертикально направлении, нижнее тело устройства выполнено в виде груза с внутренней пустотой, ограниченной крепежным фланцем, среднее тело выполнено в виде груза с буртиком, контактирующим с крепежным фланцем нижнего тела или с его днищем, последующее среднее тело выполнено в виде груза с внутренней пустотой, ограниченной крепежным фланцем, а верхнее тело выполнено в виде сплошного груза с буртиком, контактирующим с крепежным фланцем предыдущего среднего тела.

Сущность изобретения поясняется чертежами.

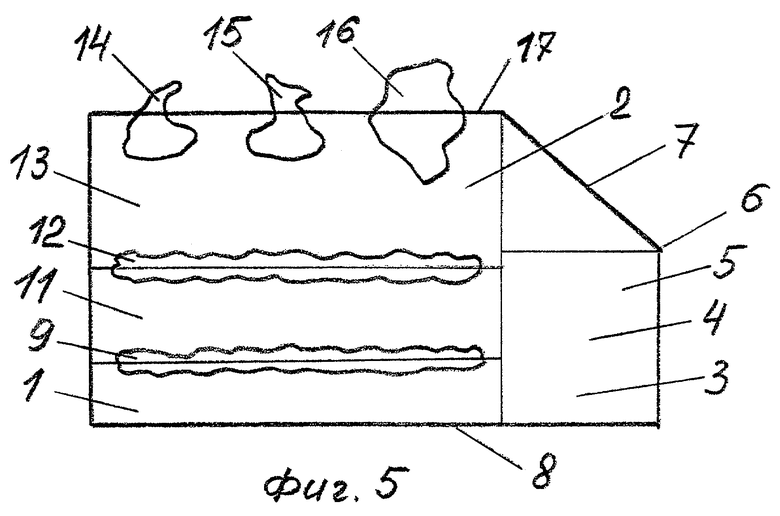

На фиг.1-6, показана одна из примерных схем осуществления предложенного способа (более точные схемы в части состава металлолома и его расположения в загрузочной емкости должны соответствовать требованиям стандартов и других документов, в том числе на выплавку и внепечную обработку металла), например, примерная схема погрузки металлолома в загрузочную емкость объемом 100 м3 в скрапном отделении конвертерного производства, а именно, на фиг.1 - схема стандартной загрузки верхнего слоя металлолома; на фиг.2 - прослойка малогабаритного лома на верхний слой и схема ее ударного взаимопроникновения в верхний слой; на фиг.№3 - схема стандартной загрузки среднего слоя металлолома; на фиг.4 - прослойка малогабаритного лома на средний слой и схема ее ударного взаимопроникновения в средний слой; на фиг.5 - схема стандартной загрузки верхнего слоя металлолома; на фиг.6 - схема статической и ударной подпрессовки верхнего слоя и схема догрузки верхнего слоя шапкой малогабаритного лома с ее взаимопроникновением в неровности и углубления уплотняемого верхнего слоя.

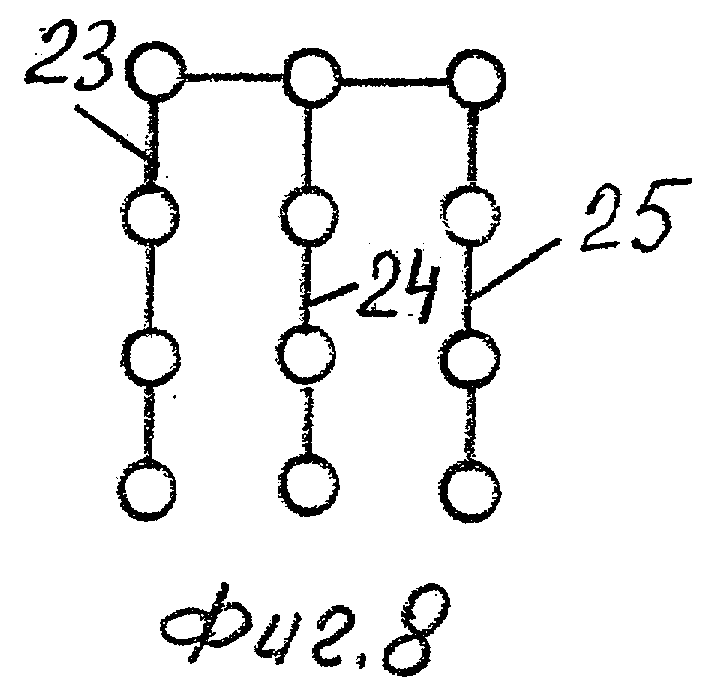

На фиг.7-9 показаны схемы пространственно-развитых механических систем изменяемой конфигурации: фиг.7 - прямолинейная динамическая цепочка, ориентированная в вертикальном направлении; фиг.8 - несколько кинематически связанных между собой единичных цепочек по фиг.7; фиг.9 - система с кинематическими связями ее тел, которые развиты в вертикальных и горизонтальных направлениях (на фиг.7-9 эффективные массы показаны кружками, а их кинематические связи - прямыми линиями).

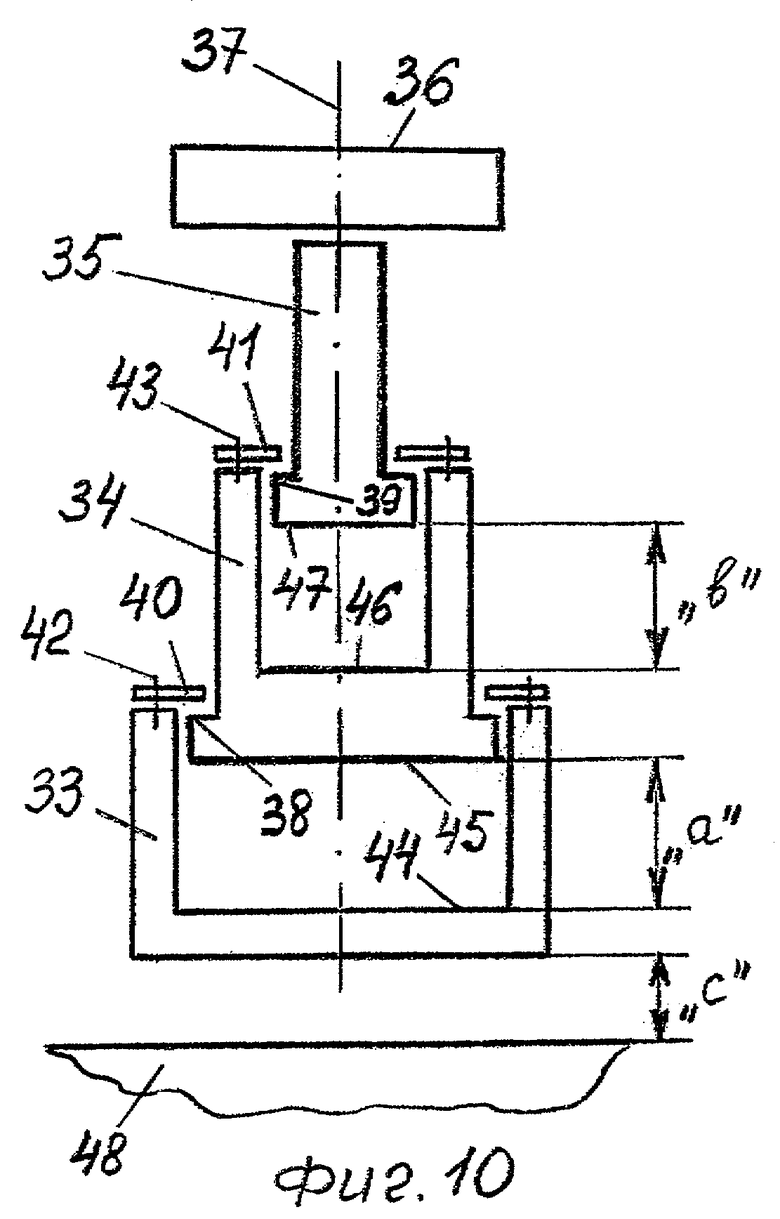

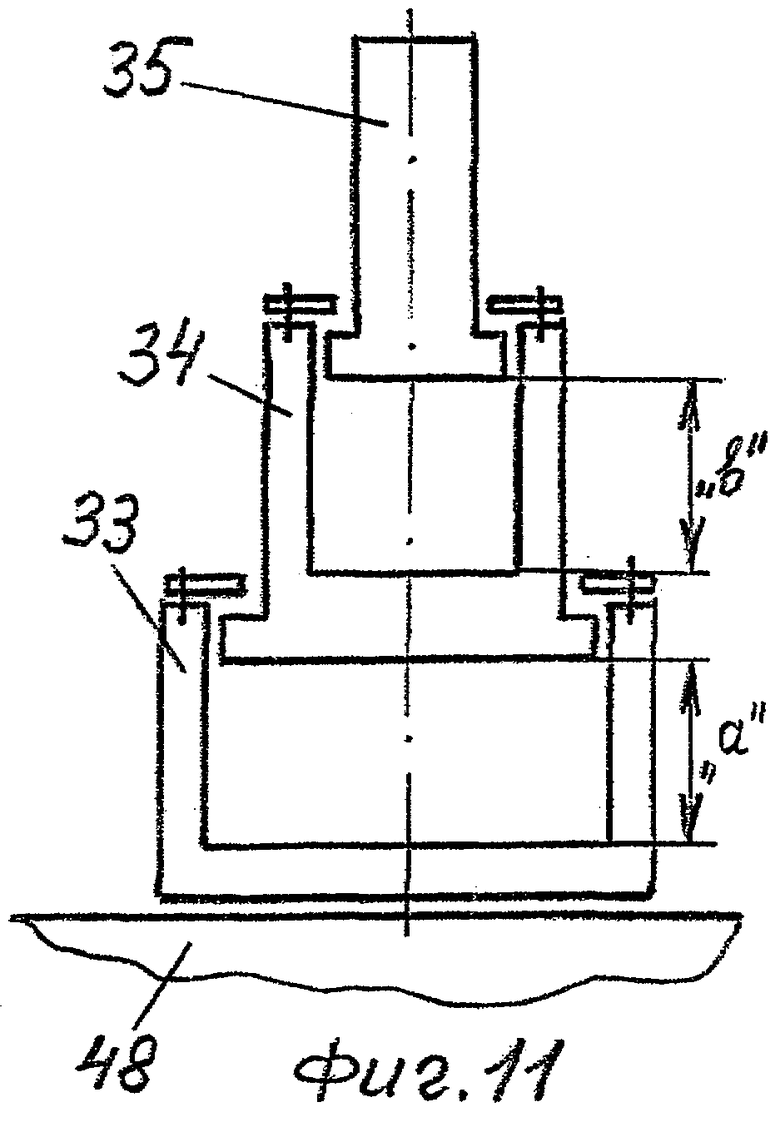

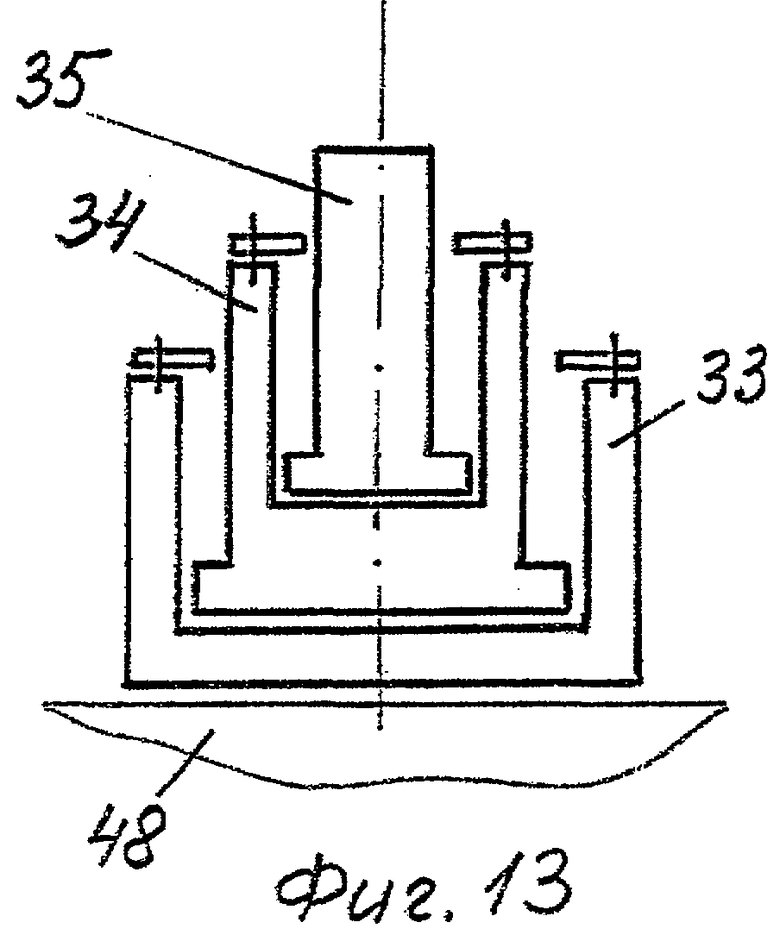

На фиг.10-13 показан пример устройства для осуществления основного варианта способа: фиг.10 - статическое состояние ударного устройства; фиг.11 - динамическое состояние №1 (первый удар из кратковременной серии ударов); фиг.12 - динамическое состояние №2 (второй удар); фиг.13 - динамическое состояние №3 (третий удар). На фиг.10-13 штриховка сечений грузов 33, 34, 35 условно не показана.

Предлагаемый способ повышения насыпной плотности металлолома в загрузочной емкости металлоплавильного агрегата осуществляется следующим образом (фиг.1-6).

Формирование нижнего слоя 1 в загрузочной емкости 2 начинают (фиг.1) с укладки пакетов 3 и кускового лома 4 в зону носка 5 емкости 2. Пакеты 3 укладывают не выше скоса 6 носка 5, а кусковой лом 4 - не выше контура 7 носка 5. Укладку пакетов 3 и кускового лома 4 производят так, чтобы исключить их выпадение при транспортировке загрузочной емкости 2. Затем на дно 8 загрузочной емкости 2 укладывают нижний слой 1 в виде «подушки» из легковесного лома (мелкий кусковой лом, обрезь и сечка прокатных цехов) высотой, например, от 0,5 до 1,0 м.

Затем на сформированный нижний слой 1 загружают прослойку 9 (показана на фиг.2 криволинейным контуром) из малогабаритного лома длиной от 80 до 250 мм (например, типа «schrott») в количестве, например, от 5 до 15 тонн, при этом малогабаритный лом частично проникает в сформированный нижний слой 1, заполняя пустоты между мелким кусковым ломом, обрезью и сечкой (фиг.2).

Для более полного взаимопроникновения прослойки 9 внутрь нижнего слоя 1, воздействуют, например, с помощью устройства 10, которое производит кратковременную серию действующих последовательно друг за другом ударов (фиг.2). Устройство 10 может представлять из себя динамическую систему изменяемой конфигурации (например, типа «домино» или «биллиардной цепочки»), в которой могут быть разработаны разнообразные варианты кратковременных серий ударов (в т.ч. не только последовательно действующих, но и действующих параллельно друг другу, например, в различных участках устройства 10). Некоторые варианты устройства 10 для осуществления предложенного способа уплотнения описаны ниже и показаны на фиг 7-9.

Например, на фиг.7 ударное воздействие производят кратковременной серией действующих последовательно друг за другом ударов, как минимум, двух тел, расположенных в виде прямолинейной динамической цепочки, ориентированной в вертикальном направлении, на разных высотных уровнях и соединенных между собой механическими связями.

При воздействии кратковременной серии ударов, производимых устройством 10, происходят затухающие колебания элементов металлолома в нижнем слое 1 и элементов металлолома в прослойке 9 (в общем случае затухающие колебания будут различной частоты, в зависимости от ударных характеристик каждого удара кратковременной серии ударов). При этом происходит сползание элементов прослойки 9 внутрь слоя 1, в том числе по наклонным плоскостям элементов металлолома, с проваливанием в пустоты слоя 1 (особенно при частичном переформировании и частичном смятии некоторых элементов слоя 1) и утряска элементов слоя 1 и прослойки 9.

Происходящие при ударном воздействии устройства 10 вышеописанные процессы фактически являются начальной стадией осуществления ударно-прессового пакетирования (например, по известным технологиям пресс-копров и др.). Но, во-первых, при более низком запасенной энергоемкости процесса (для сохранения сварных швов загрузочной емкости 2), что является качественным отличием от известных копровых технологий. Во-вторых, функции прессовой камеры выполняют дно и стенки загрузочной емкости 2. В-третьих, формирование в загрузочной емкости 2 более транспортабельного «пакета» из металлолома идет с незначительным изменением пористости «пакета». В-четвертых, уменьшение пористости достигается в основном без энергозатратного ударного поверхностного пластического деформирования (из-за низкой запасенной энергоемкости) множества элементов металлолома, а с малозатратными преодолениям сил наименьшего сопротивления трения между составными элементами металлолома (особенно при возникающих от удара затухающих вибрационных колебаниях в неплотном массиве хаотично расположенных элементов). При этом все эти разнообразные процессы, происходящие при ударах низкой энергоемкости, аналогичны как при воздействии на слой 1, так и на прослойку 9, отличаясь в основном только количественными показателями.

Таким образом, происходит эффективное уплотнение слоя 1 и прослойки 9, инициированное затухающими колебаниями различной частоты, вызванными каждым отдельным ударом.

Затем формируют средний слой 11 в загрузочной емкости 2, укладывая в него, например, суперком и другой металлолом (фиг.3), а затем загружают прослойку 12 (фиг.4) из малогабаритного лома длиной, например, от 80 до 250 мм, в количестве, например, от 5 до 15 тонн (прослойка 12 показана на фиг.4 криволинейным контуром).

Для принудительного взаимопроникновения элементов прослойки 12 в средний слой 11 вновь производят устройством 10 ударное воздействие на один из участков прослойки 12 и среднего слоя 11 (фиг.4) или одновременно на несколько участков прослойки 12, в зависимости от размеров устройства 10 (аналогично вышеописанному воздействию на прослойку 9 и нижний слой 1). При этом воздействии происходит значительная утряска металлолома, в том числе и дополнительная утряска нижнего слоя 1.

Воздействие на металлолом прослойки 12 и среднего слоя 11 прекращают (например, после одного или после двух взаимодействий устройством 10), убедившись визуально, что весь малогабаритный лом из прослойки 12 (так же, как и из прослойки 9) провалился в нижележащие слои 11, 1. При наличии излишков малогабаритного лома, оставшихся, например, от ранее загруженной емкости 2, возможно произвести дополнительную подсыпку прослоек 12, 9 малогабаритным ломом и вновь уплотнить его описываемым способом.

Затем в загрузочной емкости 2 формируют верхний слой 13 (например, последний, верхний слой). Для рассматриваемого примера в него могут входить обрезь установок непрерывной разливки стали, обрезь обжимных и прокатных цехов, скрап, промковши, суперком, твердый чугун, кусковой лом, пакеты и т.д. (фиг.5). Погрузку верхнего слоя 13 необходимо производить так, чтобы отдельные элементы металлолома (14, 15, 16) выступали над верхней кромкой 17 емкости 2 не более 500 мм, но не свисали с боков емкости 2.

Затем производят прессующее воздействие на верхний слой 13 (фиг.6) с помощью груза 18 массой, например, 8-12 тонн, при этом груз 18 опускают краном, без свободного падения груза (чтобы не допустить падения элементов металлолома 14, 15, 16 из загрузочной емкости 2 и для сохранности ее сварных швов). При таком прессующем воздействии происходит частичное переформирование взаимного расположения элементов верхнего слоя 13, частичное смятие некоторых элементов и некоторое уменьшение объема, занятого металлоломом слоя 13. Подпрессовка металлолома грузом 18 производится, преимущественно, после погрузки последнего слоя лома (в данном конкретном варианте - слоя 13).

Количество прессующих воздействий на слой 13 определяют по визуальным показателям их эффективности на уплотнение слоя 13, в том числе при равномерном воздействии по всей поверхности слоя 13.

После окончания прессующих воздействий на слой 13 производят дополнительную догрузку емкости 2 на слой 13 (по возможности, например, в углубления 19 слоя 13, расположенных на частях поверхности слоя 13), при этом высота насыпанной «шапки» 20 из малогабаритного лома над верхней кромкой 17 не должна превышать 500 мм, а поверхности естественного откоса «шапки» 20 не должны приближаться к верхним кромкам 17 загрузочной емкости 2.

Как один из дополнительных вариантов предлагаемого способа, ударное устройство 10 могут применять не только независимо от подпрессовывающего груза 18 (как в предыдущем описании основного варианта осуществления способа), но и совместно с грузом 18 (их связь по дополнительному варианту показана на фиг.6 пунктирной линией 21), например, в виде единого ударно-подпрессовывающего устройства. При этом горизонтальные габариты подпрессовывающего груза 18 могут быть выполнены соизмеримыми с горизонтальными габаритами загрузочной емкости 2 (чтобы не допустить падения элементов 16 металлошихты на фиг.6 при ударном воздействии на верхний слой 13), например, прямоугольной формы, повторяющей форму загрузочной емкости 2, но меньших размеров.

В этом дополнительном варианте энергетические характеристики устройства 10 должны быть выше, чем в основном варианте, т.к. массивный подпрессовывающий груз 18 может относительно неэффективно поглотить значительную часть ударной энергии устройства 10 на инерционные потери, зато при правильно рассчитанном соотношении совокупности энергопотребления и масс новой пространственно-развитой системы изменяемой конфигурации «груз 18 - устройство 10» эффективность новой системы может быть выше, чем устройства 10.

Учитывая, что горизонтальные габариты загрузочной емкости достигают больших размеров, выполнение не только устройства 10, но и подпрессовывающего груза 18 с горизонтальными габаритами соизмеримых размеров может быть затруднено (и даже быть неэффективным). Поэтому при малых габаритах устройства 10 и груза 18 ударное и прессующее воздействие осуществляют циклически равномерно по всем участкам поверхности прослойки, а количество воздействий на каждый участок определяют по визуальным показателям их эффективности на утряску и взаимопроникновение элементов прослойки внутрь основного нижнего слоя металлошихты. При этом воздействия общей системой «груз 18 - устройство 10» могут производить не только на верхний слой 13 и «шапку» 20, но и на слои 1, 11, на прослойки 9 и 12.

Таким образом, прессующее ударное воздействие могут производить посредством любой из разнообразных пространственно-развитых механических систем изменяемой конфигурации. Например, это может быть вариант способа, когда такую систему выполняют в виде прямолинейной динамической цепочки 22, ориентированной в вертикальном направлении (фиг.7). Система может быть выполнена простым копированием этой цепочки, когда систему выполняют в виде нескольких (связанных друг с другом или несвязанных) прямолинейных динамических цепочек 23, 24, 25, ориентированных в вертикальном направлении (фиг.8). Система может быть выполнена также с кинематическими связями 26, 27, 28 тел 29, 30, 31, 32, ее составляющих, которые развиты не только в вертикальных направлениях, но и в горизонтальных (фиг.9).

При этом при осуществлении основного варианта способа, например, в конкретной емкости объемом 100 м3, выгодно организовать первый из серии последовательно действующих друг с другом ударов посредством падения на прослойку из мелкогабаритного металлолома груза массой 4-6 тонн с высоты 300-500 мм (например, фиг.1-4).

Предлагаемое устройство 10 для осуществления основного варианта способа (без подпрессовки грузом 18) выполнено в одном из вариантов в виде прямолинейной динамической цепочки, ориентированной в вертикальном направлении (по типу, изображенному на фиг.7) и состоит, например, из пустотелого нижнего груза 33, среднего пустотелого груза 34 и верхнего груза 35 (в количестве трех эффективных масс системы, фиг.10).

Статистическое состояние устройства 10 (т.е. когда устройство готово к началу работы и находится в подвешенном состоянии, например, к электромагниту 36 крана), показано на фиг.10, а динамические состояния устройства 10 (первое, второе и третье динамические состояния) - на фиг.11, 12, 13.

Каждый из грузов 33, 34, 35 имеет возможность перемещения относительно друг друга в направлении их общей вертикальной оси 37 в их внутренних пустотах (нижний груз 33 относительно среднего груза 34 на расстоянии «а», а верхний груз 35 относительно среднего груза 34 на расстоянии «b» (фиг.10)). Грузы 33, 34, 35 могут быть в плане любой удобной формы (цилиндрические, квадратные, прямоугольные) и любой оптимальной высоты в направлении вертикальной оси 37. Ограничение относительного перемещения грузов 33, 34, 35 может быть выполнено любыми известными способами. В описываемом варианте устройства 10 ограничение в направлении вертикальной оси 37 осуществляется посредством буртиков 38, 39 грузов 34, 35, фланцев 40, 41 с крепежом 42, 43 грузов 33, 34 и днищ 44, 45, 46, 47 грузов 33, 34, 35.

Статистическое состояние устройства 10 достигается, например, подъемом верхнего груза 35 электромагнитом 36 подъемного крана, а с ним и грузов 33, 34 на высоту «с» над металлоломом 48. При этом расстояние между грузами 33 и 34 составляет величину «а», а между грузами 34 и 35 - величину «b» (фиг.10).

При размагничивании электромагнита 36 все грузы 33, 34, 35 под действием собственного веса падают с одинаковым ускорением, при этом расстояние «а» и «b» остаются неизменными до того момента, пока нижний груз 33 преодолеет расстояние «с» и ударится о металлолом 48 (происходит первый удар из кратковременной серии ударов, фиг.11).

Грузы 34 и 35 при этом продолжают набирать скорость под действием ускорения свободного падения до того момента, пока совместно преодолеют расстояние «а» и груз 34 ударит по грузу 33 (а через него по металлолому 48, фиг.12). Верхний груз 35 продолжает набирать скорость под действием ускорения свободного падения до того момента, пока он преодолеет расстояние «b» и ударит по среднему грузу 34 с наивысшей скоростью (а через него по грузу 33 и металлолому 48, фиг.13).

Таким образом, в данном конкретном варианте устройства 10 по фиг.10-13 осуществляется кратковременная серия из трех ударов разной интенсивности, которая вызывает в металлоломе 48 затухающие колебания различной частоты, способствуя при этом ее уплотнению в загрузочной емкости 2.

Возможно выполнение и других, более эффективных устройств 10, например, по схемам, фиг.8, фиг.9, или по другим оптимальным схемам (которые здесь не описываются).

Описанный ранее дополнительный вариант предлагаемого способа использования ударного устройства 10 с подпрессовывающим грузом 18 (фиг.6) может быть осуществлен по другому, а именно по схеме использования устройства по фиг.11, аналогичному схеме использования системы «груз 18 - устройство 10» по фиг.6 (только с той лишь разницей, что функцию подпрессовывающего груза 18 выполняет нижний груз 33, при этом нижний груз 33 не поднимают над металлоломом 48 на высоту «с», а укладывают на ее поверхность с цель подпрессовки лома). В этом варианте, который аналогичен основному варианту устройства и поэтому здесь не описывается, кратковременная серия ударов состоит только из двух ударов, т.е. ударов средним грузом 34 и верхним грузом 35.

Технико-экономические преимущества предложенного способа предварительной подготовки металлолома в загрузочной емкости к завалке в металлоплавильный агрегат и устройства для его осуществления состоят в том, что создана новая технология и оборудование для повышения плотности металлолома с увеличением доли ее одноразовых завалок и с экономией эффективного времени работы металлоплавильных агрегатов периодического действия, в том числе конвертеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАГРУЗКИ ЗАВАЛОЧНЫХ ЕМКОСТЕЙ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ | 1983 |

|

RU2057188C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 1996 |

|

RU2102496C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ЗАВАЛКИ ШИХТЫ В КОНВЕРТЕР | 1997 |

|

RU2116353C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2215045C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| Карбюраторный способ выплавки стали в мартеновской печи | 1980 |

|

SU994564A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2515403C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1994 |

|

RU2041961C1 |

Изобретение относятся к металлургии, а именно к завалке металлолома и металлошихты в металлургические агрегаты. Способ включает загрузку крупного металлолома в загрузочную емкость и ударное воздействие на него кратковременной серией действующих последовательно друг за другом ударов как минимум двух соударяющихся тел, расположенных в виде прямолинейной динамической цепочки, ориентированной в вертикальном направлении, на разных высотных уровнях и соединенных между собой механическими связями. Нижнее тело выполнено в виде груза с внутренней пустотой, ограниченной крепежным фланцем. Среднее тело выполнено в виде груза с буртиком, контактирующим с крепежным фланцем нижнего тела или с его днищем. Последующее среднее тело выполнено в виде груза с внутренней пустотой, ограниченной крепежным фланцем. Верхнее тело выполнено в виде сплошного груза с буртиком, контактирующим с крепежным фланцем среднего тела. Использование изобретения обеспечивает повышение насыпной плотности металлолома за счет интенсификации загрузочно-послойного взаимопроникновения различных видов металлолома. 2 н. и 10 з.п. ф-лы, 13 ил.

1. Способ предварительной подготовки металлолома в загрузочной емкости к завалке в металлоплавильный агрегат, включающий загрузку крупного металлолома в загрузочную емкость и ударное воздействие на него в загрузочной емкости посредством свободного падения тел, отличающийся тем, что ударное воздействие осуществляют кратковременной серией действующих последовательно друг за другом ударов, как минимум двух соударяющихся тел, расположенных на разных по высоте уровнях и соединенных между собой механическими связями с образованием прямолинейной динамической цепочки, ориентированной в вертикальном направлении.

2. Способ по п.1, отличающийся тем, что первый из серии ударов производят непосредственно по металлолому, а каждое последующее воздействие производят по нижерасположенному телу, неподвижно лежащему после произошедшего соударения в загрузочной емкости.

3. Способ по п.1, отличающийся тем, что нижнее тело динамической системы укладывают на поверхность металлолома, а все вышерасположенные тела используют для ударного воздействия на металлолом.

4. Способ по п.1, отличающийся тем, что осуществляют подпрессовку металлолома грузом, не связанным с динамической системой тел и уложенным в загрузочную емкость на поверхность металлолома, и ударное воздействие осуществляют по вышеуказанному грузу.

5. Способ по п.1, отличающийся тем, что загрузку металлолома в загрузочную емкость осуществляют послойно с различным насыпным весом, при этом после загрузки очередного слоя крупного металлолома на него загружают прослойку из мелкого металлолома, и осуществляют ударное воздействие по прослойке из мелкого металлолома.

6. Способ по п.5, отличающийся тем, что количество ударных воздействий определяют по визуальным показателям их эффективности на взаимопроникновение элементов прослоек внутрь нижнего слоя металлолома.

7. Способ по п.6, отличающийся тем, что на участки поверхности слоя крупного металлолома, на которых произошло эффективное взаимопроникновение мелкого металлолома внутрь указанного слоя, осуществляют повторную загрузку прослойки мелкого металлолома и повторяют ударное воздействие на прослойку из мелкого металлолома.

8. Способ по п.5, отличающийся тем, что прослойки из мелкого металлолома загружают в количестве 5-15 т.

9. Способ по п.1, отличающийся тем, что первый из серии последовательно действующих друг за другом ударов организуют посредством падения тела массой 4-6 т с высоты 300-500 мм.

10. Способ по п.1, отличающийся тем, что по окончании загрузки крупного металлолома в загрузочную емкость загружают прослойку из мелкого металлолома в углубления неровностей верхнего слоя крупного металлолома в пределах регламентированных габаритов загрузки, транспортировки и завалки.

11. Способ по п.10, отличающийся тем, что на верхний слой крупного металлолома и на прослойку из мелкого металлолома производят статическое прессующее воздействие нижним телом динамической цепочки, и при эффективности воздействия производят дополнительную загрузку емкости крупным и мелким металлоломом.

12. Устройство предварительной подготовки металлолома в загрузочной емкости к завалке в металлоплавильный агрегат, содержащее динамическую систему, состоящую по меньшей мере из двух соударяющихся тел, расположенных на разных по высоте уровнях, с ограничением их перемещения относительно друг друга и с ориентацией в вертикальном направлении, при этом нижнее тело выполнено в виде груза с внутренней пустотой, ограниченной крепежным фланцем, среднее тело выполнено в виде груза с буртиком, контактирующим с крепежным фланцем нижнего тела или с его днищем, последующее среднее тело выполнено в виде груза с внутренней пустотой, ограниченной крепежным фланцем, а верхнее тело выполнено в виде сплошного груза с буртиком, контактирующим с крепежным фланцем предыдущего среднего тела.

| Вторичные черные металлы, тематический сборник, вып.5 | |||

| - М.: Металлургия, 1977, с.42-43 | |||

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| УСТАНОВКА ДЛЯ НАБОРА И ЗАГРУЗКИ ШИХТЫ В ВАГРАНКУ | 2000 |

|

RU2196945C2 |

| Способ подготовки лома к плавке в совке | 1988 |

|

SU1576829A1 |

Авторы

Даты

2010-11-20—Публикация

2008-10-06—Подача