Изобретение относится к способам обработки вкладышей подшипников скольжения, в частности, к формированию поверхностных антифрикционных покрытий методом электроэрозионного легирования.

Известны способы формирования поверхностных антифрикционных покрытий вкладышей подшипников с использованием подшипниковых материалов из мягких металлов - Sn, Pb, Cd, Sb, Zn, характеризующихся наличием твердых структурных составляющих в пластичной матрице, получивших название баббитов. Баббиты заливают на подогретые вкладыши (250°C) при температуре 450-480°C. Чаще применяют центробежную заливку. Заливают в кокиль под давлением, толщина заливки в подшипниках 1-3 мм. Существенным недостатком баббитовых покрытий является их малое сопротивление усталости, особенно при повышении температуры более 100°C. С уменьшением толщины заливки подшипника сопротивление усталости увеличивается. Минимальная толщина заливки баббита допускается 0,25-0,4 мм [Гаркунов Д.Н. Триботехника. - М.: Машиностроение, 1989. - с.161].

Известно, что интенсивность изнашивания и развития повреждений, трущихся поверхностей в послеприработочном периоде, зависит от наличия на поверхности трения непоправимых микро, а иногда и макроповреждений, образовавшихся в процессе приработки. К числу таких повреждений относятся локальные разрушения структурных составляющих в результате перегрузок. В металле в этом случае развиваются повреждения вследствие малоцикловой усталости, причем поражаются наиболее слабые структурные составляющие. Так, при использовании в тонкослойных подшипниках баббита Б83 в кристаллах SnSb образуются микротрещины, которые впоследствии становятся очагами развития трещин уже в объеме всего слоя [Трение, износ и смазка / А.В.Чичинадзе, Э.М.Берлинер, Э.Д.Браун и др. / М.: Машиностроение, 2003. - с.312].

Известен способ нанесения покрытия на поверхность изделия методом электроэрозионного легирования (ЭЭЛ) поверхности, то есть путем перенесения легирующего материала на обрабатываемую поверхность искровым электрическим разрядом. Метод имеет ряд специфических особенностей:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемая поверхность) чрезвычайно прочно сцепленный с поверхностью слой покрытия; в этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но даже происходит диффузия элементов анода в катод;

- легирование можно осуществлять в строго указанных местах, не защищая при этом остальную поверхность детали;

- технология электроэрозионного легирования металлических поверхностей очень проста, а необходимая аппаратура малогабаритна и транспортабельна [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - с.3, 4].

Наиболее близким к заявляемому способу является способ обработки вкладышей подшипников скольжения, заключающийся в том, что на поверхности вкладыша из бронзы методом ЭЭЛ формируют комбинированное покрытие путем последовательного нанесения серебра, меди и оловянного баббита [UA №66105, B23H 1/00, 2007].

Однако данный способ не обеспечивает достаточной надежности и долговечности подшипников скольжения.

В основу изобретения поставлена задача повышения надежности и долговечности подшипников скольжения за счет улучшения прирабатываемости их баббитовых вкладышей.

Поставленная задача решается тем, что в способе обработки вкладышей подшипников скольжения, включающем нанесение на поверхность вкладыша антифрикционного покрытия из баббита, согласно изобретению, на поверхность покрытия из баббита наносят покрытие из индия или олова методом электроэрозионного легирования при энергиях разряда 0,01-0,03 Дж.

При нанесении покрытия из индия или олова формируют поверхностный слой толщиной до 130 или 100 мкм, с микротвердостью ниже микротвердости основы и свободный от твердых включений (SnSb) квадратной формы.

Нанесение на поверхность покрытия из баббита покрытия из индия или олова методом электроэрозионного легирования при энергиях разряда 0,01-0,03 Дж повышает надежность и долговечность подшипников скольжения.

Выбор граничных значений энергии разряда для нанесения индия и олова обусловлено природой их взаимодействия с деформируемыми твердыми телами. Нижняя граница энергии ограничивается эффективностью способа. Увеличение энергии разряда выше верхней границы при нанесении индия или олова ведет к быстрому нагреванию и потере формы электрода - инструмента из индия и резкому повышению шероховатости легируемой поверхности при использовании электрода - инструмента из олова.

Формирование при нанесении покрытия из индия или олова поверхностного слоя толщиной до 130 или 100 мкм, с микротвердостью ниже, микротвердости основы и свободный от твердых включений (SnSb) квадратной формы улучшает условия приработки вкладышей подшипников и, следовательно, обеспечивает надежность и долговечность подшипников скольжения.

Изобретение поясняется чертежами.

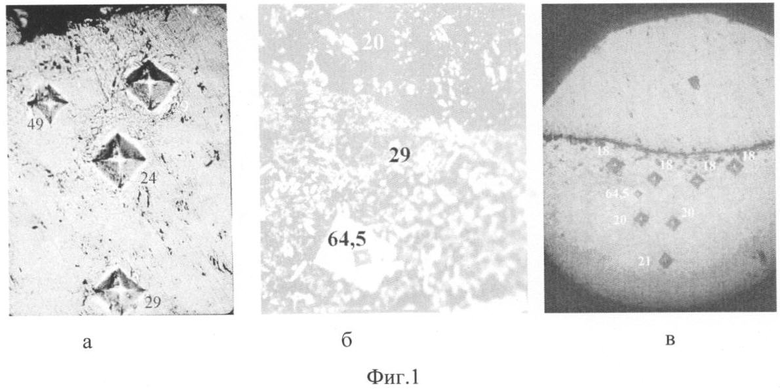

На Фиг.1 изображены структура и распределение микротвердости поверхностного слоя баббита Б83: а - без покрытия, б - легированного индием и в - легированного оловом.

На Фиг.2 показано распределение элементов в поверхностном слое баббита Б83 после ЭЭЛ индием (а) и оловом (б).

Приработочные покрытия (Фиг.1) наносят методом ЭЭЛ. Согласно [Лахтин Ю.М., Леонтьева В.П. Материаловедение. - М.: Машиностроение, 1990. - с.418-420], микроструктура баббита Б83 представляется следующим образом. Темное поле (фиг.1б) представляет собой пластичную массу α - твердого раствора сурьмы и меди в олове, светлые кристаллы квадратной формы являются соединением SnSb (β-фазой), а кристаллы в виде звездочек или удлиненных игл - соединением Cu3Sn.

В случае легирования индием, на поверхности баббита формируется слой толщиной до 130 мкм, с микротвердостью Hµ=200-210 МПа (фиг.1б). При этом микротвердость нижележащих слоев баббита составляет Hµ=240-310 МПа, а твердых включений квадратной формы (SnSb) 460-645 МПа.

В случае легирования поверхности баббита оловом глубина приработочного покрытия составляет 90-100 мкм, а микротвердость Hµ=180-190 МПа. Микротвердость нижележащих слоев 240-310 МПа.

Как видно из Фиг.2, в структуре поверхностных слоев твердые включения квадратной формы соединения SnSb (β-фазы) отсутствуют. Сформированные поверхностные слои состоят из элементов основы и легирующих элементов.

Таким образом, ЭЭЛ поверхности баббита Б83 индием и оловом позволяет сформировать поверхностный слой толщиной, соответственно, до 130 и 100 мкм, с микротвердостью ниже микротвердости основы, что, в конечном итоге, улучшает условия приработки вкладышей подшипников и, следовательно, обеспечивает достаточную надежность и долговечность подшипников скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ СБОРКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2422690C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2598737C2 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2013 |

|

RU2524467C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2671030C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2524471C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

Изобретение относится к обработке вкладышей подшипников скольжения, в частности, к формированию поверхностных антифрикционных покрытий методом электроэрозионного легирования. Способ включает нанесение на поверхность вкладыша антифрикционного покрытия из баббита, на поверхность которого наносят покрытие из индия или олова методом электроэрозионного легирования при энергиях разряда 0,01-0,03 Дж. При нанесении покрытия из индия или олова формируют поверхностный слой толщиной, соответственно, до 130 или 100 мкм с микротвердостью ниже, чем микротвердость основы и свободный от твердых включений SnSb квадратной формы. Способ позволяет повысить надежность и долговечность подшипников скольжения. 1 з.п. ф-лы, 2 ил.

1. Способ обработки вкладышей подшипников скольжения, включающий нанесение на поверхность вкладыша антифрикционного покрытия из баббита, отличающийся тем, что на поверхность покрытия из баббита наносят покрытие из индия или олова методом электроэрозионного легирования при энергиях разряда 0,01-0,03 Дж.

2. Способ по п.1, отличающийся тем, что при нанесении покрытия из индия или олова формируют поверхностный слой толщиной соответственно до 130 или 100 мкм с микротвердостью ниже, чем микротвердость основы и свободный от твердых включений SnSb квадратной формы.

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2299790C1 |

| Сосковая поилка | 1936 |

|

SU66105A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 1992 |

|

RU2064615C1 |

| Способ получения нитрилов -диалкиламинокарбоновых кислот | 1977 |

|

SU732249A1 |

| Устройство для электропрессовой клепки | 1976 |

|

SU577077A1 |

Авторы

Даты

2010-11-20—Публикация

2009-02-24—Подача