Изобретение относится к области литейного производства, в частности к оборудованию для очистки и промывки отливок от оЬтатков керамики в производстве литья по выплавлявуым моделям. По основному авт. св. № 436706 известна установка И, состоящая из цилиндрического барабана, разделенного перегрузочным устройством для от-. ливок на две секции и установленного с возможностью вращения. На внутренней поверхности, барабана в обеих его секциях смонтирована винтовая спираль предназначенная для перемещения отливок. Секция со стороны загрузки отливок заполнена раствором щелочи, секци со стороны разгрузки отливок заполнена водой. Прокывочная секция соединена с перфорированной цилиндрической приставкой, в которой смонтировано душирующее устройство для промывки отливок. Торец секции с раствором щелочи герметично закрыт крышкой загрузочного устройства, которая выполняется двойными боковыми стенками и дву мя цилиндрами для образования полости внутренние стенки крышки перфорированы, что дает возможность поступления в ее полость раствора щелочи. Датчики размещенные в полости, подают сигналы автоматической системе, которая поддерживает оптимальные параметры раствора щелочи. Известная установка имеет следующие недостатки: барабан разделен перегрузочным устройством для отливок на две секции - щелочную и водную; в процессе работы перегрузочное устройство деформируется и не обеспечивает требуемой герметичности, вследствие чего раствор щелочи смешивается с водой, что понижает его агрессивность и загрязняет промывочную секцию, которая не выполняет своей - промывки; конструкция барабана не обеспечивает активного перемешивания отливок и раствора щелочи; окно загрузочного устройства выполнено в виде цилиндра, что снижает объем щелочной ванны; конструкция загрузочного устройства не Обеспечивает надежного предотвращения поломки датчиков, что выводит из строя автоматическую систему контроля и регулирования оптимальных технологических параметров процесса очистки.

Указанные недостатки известной установки значительно снижают ее производительность и качество очистки отливок.

Целью изобретения является првышение производительности установки и улучшение качества очистки отливок.

Цель достигается тем, что внутри цилиндрической ванны смонтированы кольцеобразные перфорированные перегородки с окнами по О.СИ барабана, диаметр которых больше диаметра окна загрузочного устройства, и загрузочное устройство установки снабжено кожухом. Кольцеобразные перегородки имеют отверстия меньше габаритных размеров отливок и снабжены радиальн расположенными лопатками для активного перемешивания отливок и раствора щелочи. Кожух с загрузочным окном соединен усеченным конусом меньшим диаметром перпендикулярно к оси вращения барабана, выполнен на роликах, которые смонтированы на раме установки, и снабжен лопатками.

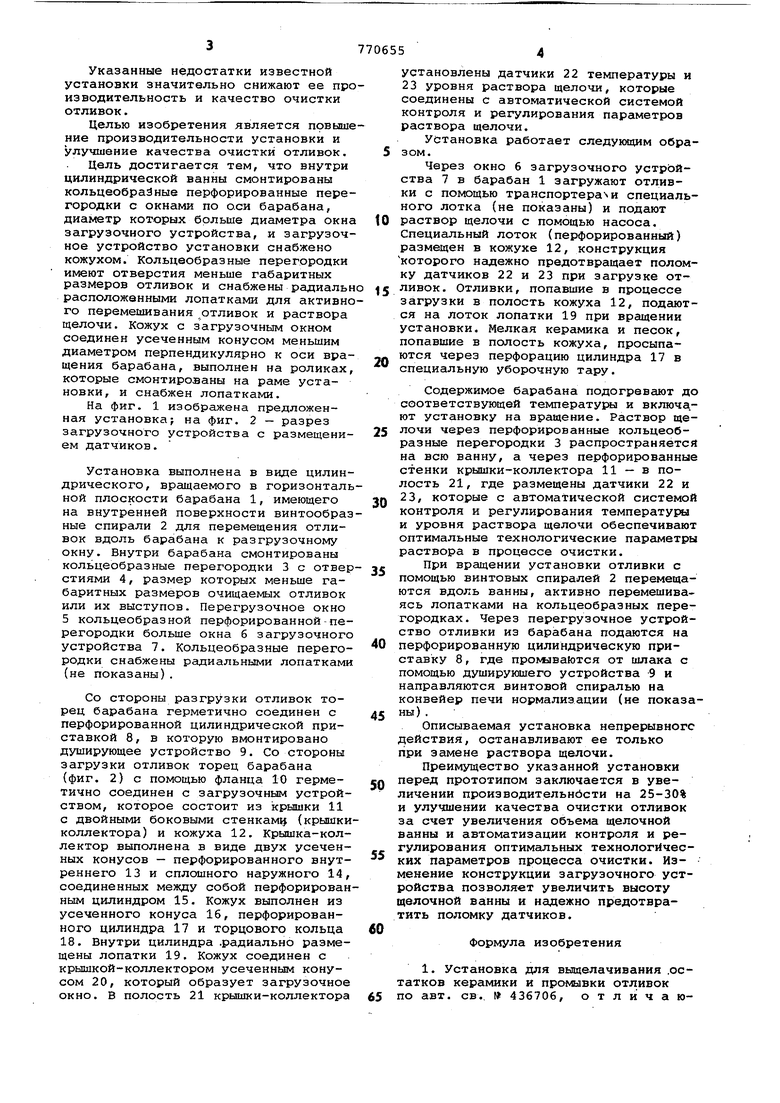

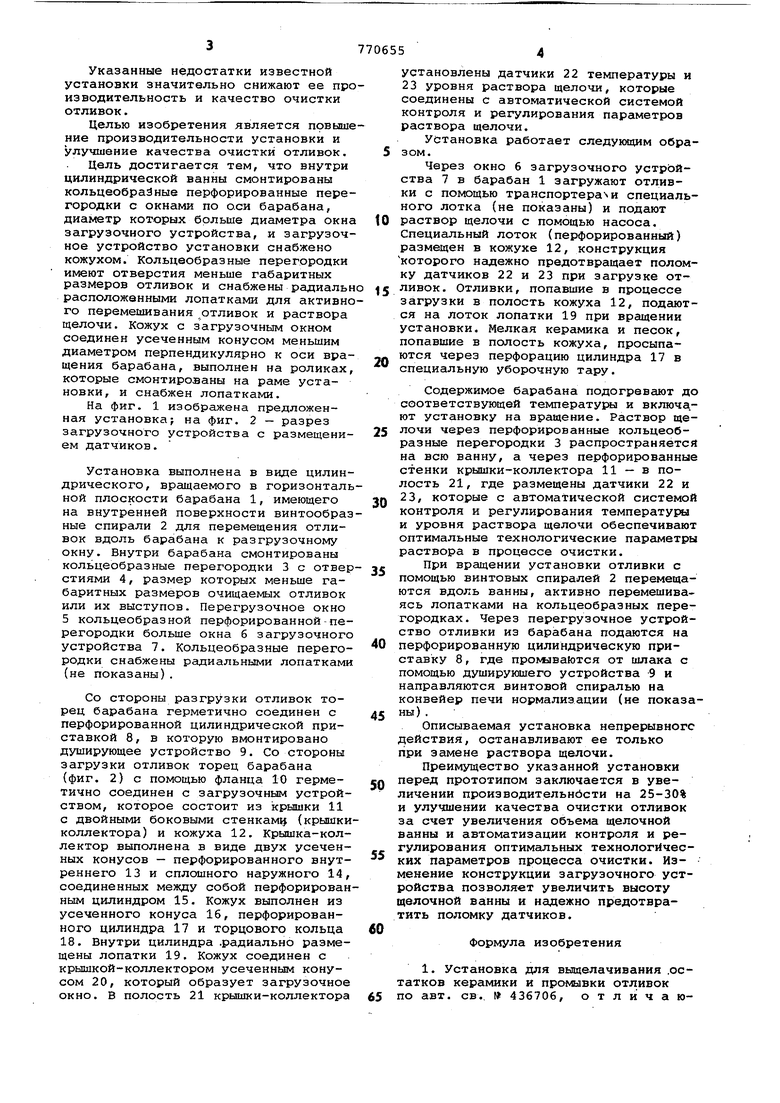

На фиг. 1 изображена предложенная установкаJ на фиг. 2 - разрез загрузочного устройства с размещением датчиков.

Установка выполнена в виде цилиндрического, вращаемого в горизонтальной плоскости барабана 1, имеющего на внутренней поверхности винтообразные спирали 2 для перемещения отливок вдоль барабана к разгрузочному окну. Внутри барабана смонтированы кольцеобразные перегородки 3 с отвер стиями 4, размер которых меньше габаритных размеров очищаемых отливок или их выступов. Перегрузочное окно 5 кольцеобразной перфорированной-перегородки больше окна б загрузочного устройства 7. Кольцеобразные перегородки снабжены радиальными лопатками (не показаны).

Со стороны разгрузки отливок торец барабана герметично соединен с перфорированной цилиндрической приставкой 8, в которую вмонтировано душирующее устройство 9. Со стороны загрузки отливок торец барабана (фиг. 2) с помощью фланца 10 герметично соединен с загрузочным устройством, которое состоит из крышки 11 с двойными боковыми стенкамц (крышкиколлектора) и кожуха 12. Крышка-коллектор выполнена в виде двух усеченных конусов - перфорированного внутреннего 13 и сплошного наружного 14, соединенных между собой перфорированным цилиндром 15. Кожух выполнен из усеченного конуса 16, перфорированного цилиндра 17 и торцового кольца 18. Внутри цилиндра .радиально размещены лопатки 19. Кожух соединен с крышкой-коллектором усеченным конусом 20, который образует загрузочное окно. В полость 21 крышки-коллектора

установлены датчики 22 температуры и 23 уровня раствора щелочи, которые соединены с автоматической системой контроля и регулирования параметров раствора щелочи.

Установка работает следующим образом.

Через окно 6 загрузочного устройства 7 в барабан 1 загружают отливки с помощью тpaнcпopтepa и специального лотка (не показаны) и подают раствор щелочи с помощью насоса. Специальный лоток (перфорированный) размещен в кожухе 12, конструкция которого надежно предотвращает поломку датчиков 22 и 23 при загрузке отливок. Отливки, попавшие в процессе загрузки в полость кожуха 12, подаются на лоток лопатки 19 при вращении установки. Мелкая керамика и песок, попавшие в полость кожуха, просыпаются через перфорацию цилиндра 17 в специальную уборочную тару.

Содержимое барабана подогревают до соответствующей температуры и включа.ют установку на вращение. Раствор щелочи через перфорированные кольцеобразные перегородки 3 распространяется на всю ванну, а через перфорированные стенки крышки-коллектора 11 - в полость 21, где размещены датчики 22 и 23, которые с автоматической системой контроля и регулирования температурчл и уровня раствора щелочи обеспечивают оптимальные технологические параметры раствора в процессе очистки.

При вращении установки отливки с помощью винтовых спиралей 2 перемещаются вдоль ванны, активно перемешиваясь лопатками на кольцеобразных перегородках. Через перегрузочное устройство отливки из барабана подаются на перфорированную цилиндрическую приставку 8, где от шлака с помощью душируюшего устройства 9 и направляются винтовой спиралью на конвейер печи нормализации (не показаны) .

Описываемая установка непрерывного действия, останавливают ее только при замене раствора щелочи.

Преимущество указанной установки перед прототипом заключается в увеличении производительнЬсти на 25-30% и улучшении качества очистки отливок за счет увеличения объема щелочной ванны и автоматизации контроля и регулирования оптимальных технологических параметров процесса очистки. Изменение конструкции загрузочного устройства позволяет увеличить высоту щелочной ванны и надежно предотвратить ПОЛОМКУ датчиков.

Формула изобретения

1. Установка для выщелачивания .остатков керамики и промывки отливок по авт. св. № 436706, отличающ а я с я тем, что, с целью повыиения производительности установки и улучшения качества очистки отливок, внутри цилиндрической ванны смонтированы кольцеобразные перфорированные перегородки с окнами по оси барабана диаметр которых больше диаметра окна загрузочного устройства, и загрузочное устройство установки снабжено кожухом.

2.Установка по п. 1, отличающаяся тем, что, с целью предотвращения изменения геометрии отливок, отверстия в кольцеобразных перегородках меньше габаритных размеров отливок.

3.Установка по п. 1, о т л и чающаяся тем, что, с целью более активного перемешивания отливок в процессе очистки, на кольцеобразных перфорированных перегородках предусмотрены радиально расположенные лопатки.

4.Установка по п. 1, отличающаяся тем, что кожух выполнен усеченным конусом загрузочного окна перпендикулярно к оси барабана, перфорированным цилиндром и торцовым кольцом.

5.Установка по п. 1, отличающаяся тем, что кожух снабжен . лопатками, расположенными радиально по периметру перфорированного цилиндра, и выполнен на роликах, которые смонтированы на раме установки.

5

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 436706, кл. В 22 О 29/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выщелачивания остатков керамики и промывки отливок | 1980 |

|

SU1019021A1 |

| Установка для очистки изделий | 1988 |

|

SU1639796A1 |

| Установка для выщелачивания остатков керамики и промывки отливок | 1972 |

|

SU436706A1 |

| Установка для выщелачивания остатков керамики и промывки отливок | 1961 |

|

SU150985A1 |

| Установка для выщелачивания керамики из металлургических отливок (варианты) | 2021 |

|

RU2761399C1 |

| Установка для вышелачивания керамики | 1990 |

|

SU1759545A2 |

| Установка для очистки отливок от керамики | 1980 |

|

SU929317A1 |

| Экстрактор для виноградных выжимок | 1983 |

|

SU1138404A1 |

| Установка для выщелачивания керамики | 1976 |

|

SU619541A1 |

| Устройство для мойки деталей | 1989 |

|

SU1655584A2 |

10

Авторы

Даты

1980-10-15—Публикация

1978-11-13—Подача