Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого для изготовления интегральных микросхем.

Для проведения способа получения монокристаллического SiC необходимо иметь затравочный кристалл - пластину с бездефектной поверхностью, не содержащей нарушенные области после проведенной химико-механической обработки.

Известны методы повышения качества поверхности затравочного кристалла до его помещения в ростовую камеру. В методе химического травления затравочного кристалла в расплаве КОН кристалл SiC помещают в емкость, содержащую расплав КОН, нагретый до температуры 500-600°С, и выдерживают в нем 10-30 минут [Sakwe S.A., Muller R., Wellmann P.J // Journal of Crystal Growth. - 2006. - Vol.289. - Iss.2. - p.520-526]. В методе газового травления в водороде затравочный кристалл помещают в реактор, нагретый до температуры 1450-1800°С, через который пропускают газообразный водород [Wulfhekel W., Sander D., Nitsche S., Dulot F., Leycuras A., Hanbucken M.// Applied Surface Science. - 2004. - Vol.234. - Iss. 1. - p.251-255]. Известен также метод анодного травления кристаллов карбида кремния в электрохимической ячейке, когда кристалл SiC располагают на аноде, а процесс травления ведут в щелочных или фторидных растворах [van Dorp D.H., Sattler J.J.H.B., den Otter J.H., Kelly, J.J. // Electrochimica Acta. - 2009. - Vol.54. - Iss.26. - p.6269-6275].

Рассмотренные методы позволяют получить качественную поверхность затравочного кристалла, однако в процессе дальнейшей фиксации (приклеивания) обработанного затравочного кристалла на держателе и его размещения в ростовой ячейке происходит ухудшение качества поверхности вследствие ее загрязнения. Это не позволяет получить качественный монокристалл карбида кремния при его последующем наращивании на загрязненную поверхность затравочного кристалла.

Известны методы очистки (травления) поверхности затравочного кристалла, размещенного в ростовой ячейке, непосредственно перед осуществлением процесса наращивания монокристалла SiC методом сублимации порошкообразного источника карбида кремния и следующей за ней конденсацией на монокристаллическом затравочном кристалле (так называемые in-situ методы очистки). Примером таких методов является метод обратного градиента [Anikin M., Madar R.// Proc. of E-MRS. - 1996. - Strasbourg, France. - p.A-9], заключающийся в следующем. Непосредственно перед наращиванием монокристалла SiC в ростовой ячейке создаются условия, при которых обеспечивается преимущественная сублимация карбида кремния с поверхности монокристаллического затравочного кристалла (так называемый обратный градиент температур). Однако вследствие того, что сублимация SiC протекает инконгруэнтно, при такой обработке затравочного кристалла на его поверхности образуются области, обогащенные углеродом, что приводит к образованию дефектов и препятствует монокристаллическому росту кристалла SiC.

Наиболее близким к заявляемому является способ, представленный в заявке JP2008260665 [Method and apparatus for producing silicon carbide single crystal, МПК С30В 29/36: С30В 29/10, опубл. 30.10.2008]. В этом способе для получения качественной поверхности затравочного кристалла непосредственно перед выращиванием затравочный кристалл обдувается газом, содержащим ионизированный водород. Осуществление данного способа требует сложного аппаратурного решения, предусматривающего введение питающей трубки для газа непосредственно в ростовую ячейку. Кроме того, введенный в ячейку газ взаимодействует с графитовыми стенками ростовой ячейки и приводит к быстрому выходу ячейки из строя.

Задачей заявляемого изобретения является создание способа получения монокристаллического SiC, позволяющего получить технический результат, заключающийся в упрощении и удешевлении способа, а также в увеличении срока службы ростовой ячейки.

Сущность заявляемого изобретения заключается в том, что в способе получения монокристаллического SiC сублимацией источника SiC на затравочный монокристалл SiC, предусматривающем предварительное травление поверхности затравочного монокристалла SiC в процессе подъема температуры в ростовой ячейке, травление поверхности затравочного кристалла SiC проводят сублимированным AlN, используя источник AlN, размещенный между затравочным кристаллом и источником SiC.

В качестве источника A1N можно использовать порошок AlN, размещенный в кювете, закрепленной в ростовой ячейке на держателе напротив затравочного кристалла, или пластину со слоем AlN, закрепленную на стенке ростовой ячейки напротив затравочного кристалла. Количество размещаемого в ростовой ячейке AlN определяют из расчета:

М=3πnRρ(Н2+r2),

где М - количество размещаемого в ростовой ячейке AlN, г,

n=0,5…3,0 - параметр статистического разброса,

R - глубина нарушенного слоя затравочного кристалла, см,

ρ=3,2 - плотность монокристалла SiC, г/см3,

Н - расстояние "затравочный кристалл - источник AlN", см,

r - радиус затравочного кристалла, см.

Параметр статистического разброса n установлен экспериментально и учитывает наблюдаемую на опыте флуктуацию глубины протравленного слоя для данной массы размещаемого в ростовой ячейке AlN при различных рабочих параметрах процесса (скорость подъема температуры, значение градиента в ростовой ячейке, остаточное давление аргона и т.д.).

Существенность отличия предлагаемого способа заключается в том, что для травления поверхности используется источник нитрида алюминия, размещенный непосредственно в стандартной ростовой ячейке. Химическое соединение нитрид алюминия AlN характеризуется высокой термической стабильностью и начинает сублимировать при температурах порядка 1400°С. Для карбида кремния SiC температуры сублимации немного выше - 1600°С и более. Такое соотношение температур сублимации SiC и AlN позволяет осуществить технологическую схему заявляемого способа, при которой травление поверхности затравочного кристалла SiC производится в процессе нагрева ростовой ячейки и непосредственно предшествует началу процесса выращивания монокристалла SiC.

При нагреве ростовой ячейки до температуры начала сублимации нитрид алюминия сублимирует, частично разлагаясь на газообразный алюминий и азот:

AlN(тв.)→Al(газ)+N2(газ)

AlN(тв.)→AlN(газ)

Газообразные алюминийсодержащие агенты вступают во взаимодействие с поверхностью затравочного кристалла и производят как очистку, так и травление поверхности, предназначенной для последующего роста слитка. При травлении поверхности может быть удалена дефектная поверхностная область затравочного кристалла, нарушенная в результате проведенной химико-механической обработки.

При истощении источника нитрида алюминия процесс травления самопроизвольно завершается. Непосредственно после этого ростовая ячейка прогревается до температур, достаточных для осуществления монокристаллического роста карбида кремния (2000-2300°С), и производится выращивание монокристалла карбида кремния.

Для создания источника нитрида алюминия в ростовой ячейке может быть использован порошкообразный нитрид алюминия, поскольку он наиболее дешев и доступен. В другом исполнении можно использовать напыленный поликристаллический слой нитрида алюминия на металлическом основании.

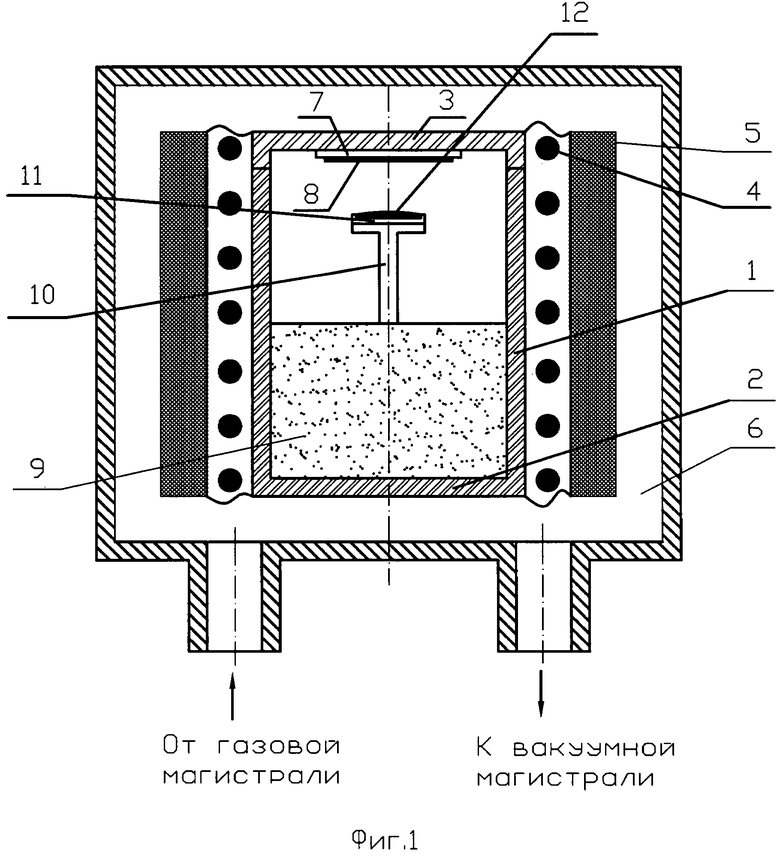

На фиг.1 приведена схема ростовой ячейки для осуществления способа.

В таблице 1 указаны технические характеристики способа при различных значениях режимных параметров к приведенному примеру.

В качестве технического средства для осуществления предлагаемого способа может использоваться ростовая ячейка (фиг.1), содержащая цилиндрический корпус, боковая стенка 1, дно 2 и крышка 3 которого выполнены из плотного графита MПГ-6. На боковой стенке 1 ростовой ячейки снаружи последовательно расположены спираль 4 резистивного электронагревателя и теплоизоляционный слой 5, выполненный из графитового войлока. Элементы 1÷5 помещены в цилиндрическую вакуумную камеру 6 сублимационной установки. Внутри корпуса ростовой ячейки на ее крышке 3 установлен держатель 7 для помещения затравочного монокристалла 8 карбида кремния. На дне 2 ростовой ячейки располагают исходное сырье 9 - поликристаллы карбида кремния, служащие источником получаемого монокристаллического карбида кремния.

Между исходным сырьем 9 и затравочным монокристаллом 8 в ростовой ячейке расположен графитовый держатель 10 с установленной на нем кюветой 11, выполненной из танталовой фольги. В кювету 11 помещена навеска порошка нитрида алюминия 12.

Для экспериментальной проверки способа использован затравочный монокристалл 8 из SiC политипа 4Н номинальной ориентации (0001) и отклонением в 8° в направлении азимута [11-20] со средней по поверхности плотностью микропор 10-30 см-2. Данный материал подвергнут последовательной двусторонней шлифовке и полировке на алмазных пастах с уменьшением величины зерна абразива до 0,25 мкм с последующей ультразвуковой отмывкой в дистиллированной воде.

В качестве источника SiC использован высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge), с размером зерна ≈100 мкм. Порошок SiC помещают на дно ростовой ячейки (фиг.1) внутренним диаметром d=80 мм.

В держателе 7 закреплен затравочный кристалл 8, а на держателе 10 установлена кювета 11 с порошком AlN 12. В качестве источника нитрида алюминия использован порошок AlN отечественного производства с размером зерна 5 мкм.

В ростовой ячейке была размещена затравочная пластина радиусом r=2,5 см с нарушенным поверхностным слоем глубиной R=0,001 см. Расстояние от затравочной пластины до кюветы с навеской AlN составляло Н=5 см. Полагали, что параметр n=1. Тогда количество порошка AlN, который должен быть размещен в кювете, по формуле, приведенной выше, может быть определено из выражения:

М=3π*1*0,001*3,2*(52+2,52)=0,9, [г]

Вакуумную камеру 6 откачивали до давления 8·10-6 мм рт. ст., а ростовую ячейку нагревали до 1000°С с помощью электроспирали 4 и выдерживали при данной температуре в течение 1 ч для удаления остаточных загрязнений. После этого вакуумную камеру 6 заполняли аргоном до давления 100 мм рт.ст. и нагревали до температуры источника SiC, равной 2100-2300°С, равномерно увеличивая температуру в течение 5 часов.

Возможно использование способа, когда после заполнения аргоном до давления 100 мм рт.ст. вакуумную камеру нагревают до температуры 1600°С за 3 часа, выдерживают при этой температуре 1 час, после чего производят нагрев до температуры роста монокристаллического карбида кремния за 2 часа.

Температура затравочного кристалла после нагрева приобретает значение 2000-2200°С. Ячейку выдерживали при указанных температуре и давлении в течение 1 ч, после чего производили откачку вакуумной камеры 6 до давления аргона 3 мм рт.ст., при котором происходит рост монокристаллического слитка SiC на затравочном кристалле 8 в течение 12-18 часов. По окончании выращивания слитка монокристаллического карбида кремния вакуумную камеру охлаждают до комнатной температуры и разгерметизируют. Из тигля извлекают монокристаллический слиток карбида кремния политипа 4Н.

Скорость роста слитка определяют прямым измерением толщины слитка, а также гравиметрически (по изменению веса держателя 7 с затравкой 8 и наращенным на ней монокристаллическим карбидом кремния). Плотность микропор и дислокаций в слитке определяют под микроскопом после щелочного травления поверхности пластины, вырезанной из полученного слитка.

В таблице 1 указаны технические характеристики способа при различных значениях режимных параметров к приведенному примеру - результаты пятикратных испытаний вариантов способа в среде аргона при указанных температурах источника SiC и затравочного монокристалла, давлении в вакуумной камере 6, равном 3 мм рт.ст.

Техническим результатом заявляемого способа является упрощение и удешевление процесса. По сравнению со способом-прототипом в заявляемом способе используется стандартная ростовая ячейка, без дополнительных вакуумных или газовых вводов, что позволяет легко осуществлять вращение и перемещение ячейки, необходимое для получения требуемых температурных профилей внутри ростовой ячейки. Применение заявляемого способа приводит также к увеличению срока службы ростовой ячейки по сравнению с прототипом. Так, в процессе с травлением кристалла до его помещения в ростовую камеру ростовая ячейка служит примерно 50 процессов (около 2500 часов). Применение способа-прототипа, по нашим данным, укорачивает срок службы ячейки примерно вдвое (25 процессов роста или 1250 часов). Применение заявляемого способа позволяет использовать ячейку в течение 40 процессов (2000 часов работы).

Таким образом, срок службы ячейки по сравнению с прототипом возрастает примерно на 60%.

Как видно из таблицы, использование заявляемого способа приводит к улучшению технических характеристик монокристаллического карбида кремния. Так, плотность микропор снижается в 4-6 раз, плотность дислокаций - на порядок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2017 |

|

RU2671349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2621767C1 |

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

Изобретение относится к технологии получения монокристаллического SiC, используемого для изготовления интегральных микросхем. Способ получения монокристаллического SiC сублимацией источника SiC на затравочный монокристалл SiC предусматривает предварительное травление поверхности затравочного монокристалла SiC в процессе подъема температуры в ростовой ячейке. Травление поверхности затравочного кристалла SiC проводят сублимированным AlN, располагая между затравочным кристаллом и источником SiC источник AlN, например, в виде порошка AlN, размещенного в кювете, закрепленной в ростовой ячейке на держателе напротив затравочного кристалла или в виде пластины со слоем AlN, закрепленной на стенке ростовой ячейки напротив затравочного кристалла. Количество размещаемого в ростовой ячейке AlN определяют из расчета М=3πnRρ(H2+r2), где М - количество размещаемого в ростовой ячейке A1N, г, n=0,5…2,0 - параметр статистического разброса, R - глубина нарушенного слоя затравочного кристалла, см, р=3,2 - плотность монокристалла SiC, г/см3, Н - расстояние "затравочный кристалл - источник AlN", см, r - радиус затравочного кристалла, см. Способ позволяет упростить и удешевить технологию получения монокристаллического SiC, а также увеличить срок службы ростовой ячейки. 3 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ получения монокристаллического SiC сублимацией источника SiC на затравочный монокристалл SiC, предусматривающий предварительное травление поверхности затравочного монокристалла SiC в процессе подъема температуры в ростовой ячейке, отличающийся тем, что травление поверхности затравочного кристалла SiC проводят сублимированным AlN, используя источник AlN, размещенный между затравочным кристаллом и источником SiC.

2. Способ получения монокристаллического SiC по п.1, отличающийся тем, что в качестве источника AlN используют порошок AlN, размещенный в кювете, закрепленной в ростовой ячейке на держателе напротив затравочного кристалла.

3. Способ получения монокристаллического SiC по п.1, отличающийся тем, что в качестве источника AlN используют пластину со слоем AlN, закрепленную на стенке ростовой ячейки на держателе напротив затравочного кристалла.

4. Способ получения монокристаллического SiC по п.1, отличающийся тем, что количество размещаемого в ростовой ячейке AlN определяют из расчета

М=3πnRρ(H2+r2),

где М - количество размещаемого в ростовой ячейке AlN, г;

n=0,5…3,0 - параметр статистического разброса;

R - глубина нарушенного слоя затравочного кристалла, см;

ρ=3,2 - плотность монокристалла SiC, г/см3;

Н - расстояние "затравочный кристалл - источник AlN", см;

r - радиус затравочного кристалла, см.

| JP 2008260665 А, 30.10.2008 | |||

| JP 2007176718 A, 12.07.2007 | |||

| JP 2003063890 A, 05.03.2003 | |||

| Устройство для клеймения | 1978 |

|

SU845946A1 |

Авторы

Даты

2012-06-27—Публикация

2010-06-25—Подача