Изобретения относятся к области обработки металлов давлением, а именно к способам и устройствам производства крутоизогнутых колен труб методом проталкивания заготовки через изогнутый участок оправки.

Подобное устройство известно по патенту RU 2294807, в одном из разделов описания которого приведен и способ изготовления отводов.

Известное устройство содержит две полуматрицы, образующие фильеру, удерживающую обойму, направляющую втулку, пуансон, оправку, состоящую из двух частей: внутренней с рабочей поверхностью с минимальным радиусом кривизны и внешней с максимальным радиусом кривизны. Оправка снабжена замками для фиксации ее в рабочем положении, установленными на переднем и заднем торцах оправки. В рабочем положении оправка расположена с гарантированным зазором между ее рабочей поверхностью и рабочей поверхностью фильеры. Внутренняя и внешняя рабочая части оправки расположены на некотором расстоянии друг от друга. Внешняя рабочая часть оправки выполнена неподвижной. Внутренняя рабочая часть имеет возможность перемещения при отсутствии переднего и заднего замков в направлении внешней части до смыкания с нею.

Способ изготовления крутоизогнутых отводов по аналогу включает в себя следующие этапы: отрезку трубной заготовки, фиксацию оправки штампа в рабочем положении, установку заготовки в направляющую втулку, проталкивание заготовки в зазор между рабочими поверхностями фильеры и оправки, поднятие вверх направляющей втулки и удаление переднего и заднего замков, освобождение отштампованного отвода и удаление его из зоны штамповки.

Недостатками известного устройства и способа формообразования крутоизогнутых отводов являются:

- сложность конструкции устройства из-за введения в нее составной оправки и замков;

- низкая производительность штамповки из-за большого количества технологических операций;

- возможность искривления и деформации отводов;

- невозможность автоматизации процесса штамповки.

Известно устройство для формообразования крутоизогнутых отводов по патенту RU 72887 (прототип), в одном из разделов описания которого приведен и способ изготовления отводов.

Известное устройство содержит две полуматрицы, соединяемые между собой по поверхности разъема с образованием фильеры с помощью удерживающей обоймы, направляющую втулку, внутри которой расположен пуансон, составную жесткую оправку, задний торец которой помещен в муфту и расположен вместе с ней на оси вращения. Оправка выполнена разновысокой. Передняя торцевая плоскость внешней части оправки с максимальным радиусом кривизны расположена на горизонтальной плоскости, проходящей через центр кривизны оправки. Торцевая плоскость внутренней части оправки с минимальным радиусом кривизны выступает над первой плоскостью на некоторое расстояние. Пуансон выполнен сплошного поперечного сечения, а его рабочая торцевая поверхность выполнена ступенчатой с перепадом высот ступеней, соответствующим перепаду высот торцевых поверхностей оправки. Передний торец оправки снабжен замком, фиксирующим оправку в рабочем положении.

Способ изготовления крутоизогнутых отводов включает в себя следующие этапы: отрезку трубной заготовки, выполнение скосов с оставлением на одной стороне заготовки опорной для пуансона площадки, перпендикулярной продольной оси симметрии трубы, фиксацию оправки в рабочем положении, установку заготовки в направляющую втулку, проталкивание заготовки в зазор между рабочими поверхностями фильеры полуматриц и частями оправки, поднятие вверх направляющей втулки и замка, вызывающее освобождение полуматриц и частей оправки, удаление отштампованного отвода из зоны штамповки.

Недостатками известного устройства и способа изготовления крутоизогнутых отводов являются:

- сложность конструкции устройства из-за введения в нее составной оправки и замка, муфты и оси вращения;

- низкая производительность штамповки из-за необходимости сборки и разборки полуматриц, образующих фильеру, фиксации оправки в рабочем положении, а также установки каждой заготовки в направляющую втулку и снятия готовой детали;

- возможность искривления и деформации отводов из-за наличия зазоров между частями оправки, а также из-за отсутствия цилиндрической направляющей части на оправке;

- невозможность изготовления отводов с толщиной стенки более 10 мм и диаметром более 219 мм из-за недостаточной жесткости устройства;

- невозможность автоматизации процесса штамповки ввиду того, что один конец оправки закреплен в муфте матрицы и по этой же причине невозможность изготовления отводов с углом сгиба 180 градусов.

Техническим результатом предложенных решений является устранение указанных выше недостатков прототипа, он достигается следующими решениями, объединенными общим изобретательским замыслом.

Технический результат достигается тем, что в способе изготовления крутоизогнутых отводов, включающем отрезку трубной заготовки, выполнение скосов торцов с оставлением опорной для пуансона площадки, перпендикулярной продольной оси симметрии трубы, установку заготовки в направляющую втулку штампа, проталкивание заготовки в зазор межу рабочими поверхностями фильеры полуматриц штампа и оправкой, удаление отштампованного отвода из зоны штамповки, согласно изобретению скосы торцов выполняют с оставлением опорных площадок трубной заготовки с обеих ее сторон, заготовку проталкивают в зазор между рабочими поверхностями фильеры на цельной, свободно плавающей в фильере оправке, повторяющей геометрию отвода и имеющей заходную для заготовки часть, удаляют отштампованный отвод из зоны штамповки следующей заготовкой.

Технический результат достигается также тем, что в устройстве для формообразования крутоизогнутых отводов, содержащем две полуматрицы, соединенные между собой по поверхности разъема с образованием фильеры с помощью удерживающей обоймы, направляющую втулку, пуансон, жесткую оправку, согласно изобретению жесткая оправка выполнена цельной, повторяющей геометрию отвода, имеет заходную для заготовки часть и установлена свободно плавающей в фильере и направляющей втулке.

Выполнение скосов торцов на заготовке с оставлением опорных площадок с обеих ее сторон облегчает автоматизацию процесса подачи заготовок в штамп, так как в этом случае отпадает необходимость ориентации заготовок в пространстве, как это требуется по прототипу. Кроме того, опорная площадка последующей заготовки воздействует на опорную площадку предыдущей заготовки при выталкивании последней из фильеры.

Выполнение жесткой оправки цельной, повторяющей геометрию отвода, упрощает конструкцию и дает необходимую жесткость и прочность устройства для формообразования отводов. Снабжение оправки заходной для заготовки частью и установка ее свободно плавающей в формообразующем канале обеспечивает неразборность конструкции и упрощает автоматизацию процесса подачи заготовок в штамп в технологическом процессе.

Проталкивание заготовки в зазор между рабочими поверхностями фильеры и цельной свободно плавающей в фильере оправки, повторяющей геометрию отвода, повышает производительность штамповки, так как в этом случае отпадает необходимость сборки и разборки полуматриц и удаления из зоны штамповки отформованного отвода. Последующая заготовка выталкивает отформованный отвод.

Появляется возможность формования отводов с углом сгиба 180 градусов. Ликвидируются искривления и деформации отводов, появляется возможность формообразования отводов с толщиной стенки более 10 мм и диаметром более 219 мм за счет повышения жесткости устройства.

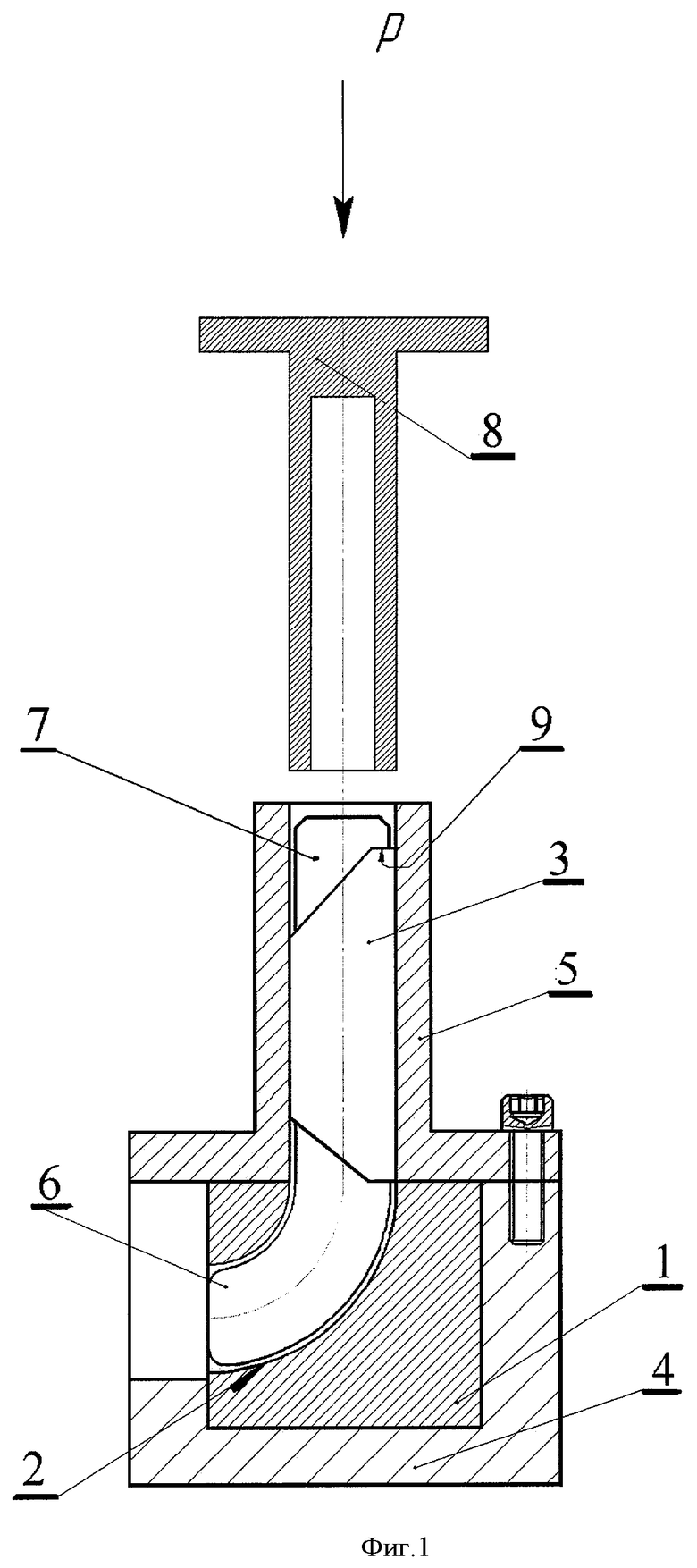

Сущность предложенных технических решений поясняется фиг.1, на которой изображен фронтальный разрез устройства для формообразования крутоизогнутых отводов с установленной в направляющую втулку трубной заготовкой.

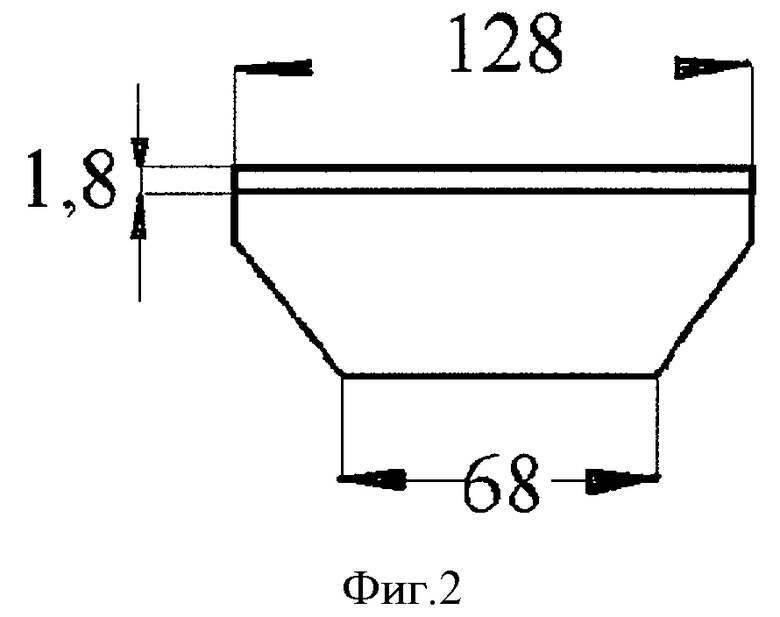

На фиг.2 показана исходная трубная заготовка.

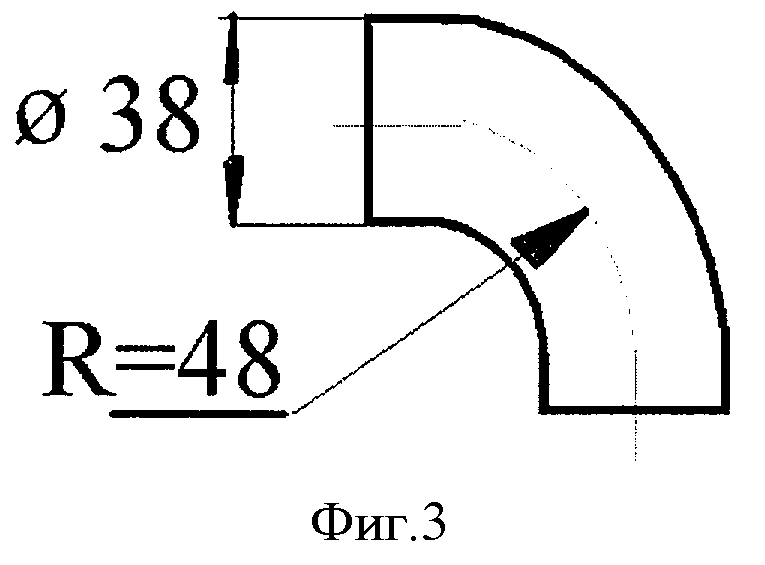

На фиг.3 показан крутоизогнутый отвод.

Способ изготовления крутоизогнутых отводов включает отрезку трубной заготовки, выполнение скосов торцов с оставлением опорных для пуансона площадок трубной заготовки, перпендикулярных продольной оси симметрии трубы с обеих ее сторон, установку заготовки в направляющую втулку штампа, проталкивание заготовки в зазор между рабочими поверхностями фильеры на цельной, свободно плавающей в фильере оправке, повторяющей геометрию отвода и имеющей заходную для заготовки часть, удаление отштампованного отвода из зоны штамповки следующей заготовкой.

Пример конкретного осуществления способа

Изготавливали крутоизогнутые отводы согласно ГОСТ 17375-2001 из стали 12Х18Н10Т диаметром ⌀ 38 мм и радиусом гиба R 48 мм из исходной заготовки. Заготовку с параметрами: меньший размер - 68 мм; больший размер - 128 мм; устанавливали в направляющую втулку диаметром ⌀ 38,5 мм штампа. Проталкивали заготовку в зазор между рабочими поверхностями фильеры радиусом гиба R 48 мм на цельной, свободно плавающей в фильере оправке, повторяющей геометрию отвода и имеющей заходную для заготовки часть. Изгибали (без нагрева) заготовку на оправке пуансоном, усилие Р пресса на оправку задавали в пределах 25-30,5 т.

Удаляли отштампованный отвод из зоны штамповки следующей заготовкой.

Устройство для формообразования крутоизогнутых отводов содержит две полуматрицы 1, соединенные между собой с образованием канальной фильеры 2, являющейся рабочей зоной между полуматрицами 1 и служащей для проталкивания через нее трубной заготовки 3. Длина фильеры 2 равна длине готового отвода. Полуматрицы 1 заключены в удерживающую обойму 4, к которой прикреплена направляющая втулка 5. В канальной фильере 2 и в направляющей втулке 5 размещена жесткая цельная оправка 6, повторяющая геометрию готового отвода и имеющая заходную для заготовки часть 7, длина которой на 5-7% превышает длину заготовки. Устройство снабжено пуансоном 8, обеспечивающим вертикальное перемещение деформируемой трубной заготовки 3, проталкивание нее через фильеру 2 и оправку 6, выталкивание готового отвода. Пуансон 8 выполнен цилиндрическим по всей его длине.

Исходная трубная заготовка 3 имеет скошенные торцы (скосы) с опорными для пуансона площадками 9. Длина заготовки на 2-4% длиннее готового отвода. Диаметр заготовки равен диаметру готового отвода. Радиус сгиба выбирают в пределах от 1 до 1,5 диаметра заготовки. Для снижения силы трения в процессе продвижения заготовки в устройстве предусмотрена смазка фильеры и оправки.

Для получения крутоизогнутого отвода заготовку 3 проталкивают через фильеру 2 и тем самым изгибают (без нагрева) ее на оправке 6 пуансоном 8. Верхний скошенный торец заготовки 3 с опорной площадкой 9 воспринимает усилие деформирования от пуансона 8. Пуансон 8 доводится до криволинейной части полуматрицы 1 и возвращается в исходное положение, позволяющее установить следующую заготовку. Процесс повторяется, при этом одновременно с деформацией последующей заготовки из зоны штамповки выталкивается готовый отвод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ ИЗ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2465087C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2005 |

|

RU2294807C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2008 |

|

RU2391166C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2008 |

|

RU2384380C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ШЛИЦЕВЫХ ВТУЛОК | 1994 |

|

RU2070466C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Способ изготовления трубчатых полуторов | 1990 |

|

SU1792767A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| ОПРАВКА ДЛЯ ГИБКИ ТРУБ | 1986 |

|

RU1417281C |

Изобретения относятся к области обработки металлов давлением, а именно к способам и устройствам производства крутоизогнутых колен труб методом проталкивания заготовки через изогнутый участок оправки. Осуществляют отрезку трубной заготовки, с обеих ее сторон выполняют скосы торцов с оставлением опорной для пуансона площадки, перпендикулярной продольной оси симметрии трубы, устанавливают заготовку в направляющую втулку штампа, проталкивают заготовку в зазор между рабочими поверхностями фильеры полуматриц штампа на цельной, свободно плавающей в фильере оправке, повторяющей геометрию отвода и имеющей заходную для заготовки часть, удаляют отштампованный отвод из зоны штамповки следующей заготовкой. Используют устройство, содержащее две полуматрицы, соединенные между собой по поверхности разъема с образованием фильеры с помощью удерживающей обоймы, направляющую втулку, пуансон, оправку, установленную свободно плавающей в фильере и направляющей втулке, выполненную жесткой, цельной, повторяющей геометрию отвода, имеющей заходную для заготовки часть. Повышается производительность штамповки, расширяются технологические возможности, обеспечивается возможность автоматизации процесса штамповки и упрощение конструкции и жесткости устройства. 2 н.п. ф-лы, 3 ил.

1. Способ изготовления крутоизогнутых отводов из стальных трубных заготовок, включающий отрезку трубной заготовки, выполнение скосов торцов с оставлением опорной для пуансона площадки, перпендикулярной продольной оси симметрии трубы, установку заготовки в направляющую втулку штампа, проталкивание заготовки в зазор между рабочими поверхностями фильеры полуматриц штампа и оправкой, удаление отштампованного отвода из зоны штамповки, отличающийся тем, что скосы торцов выполняют с оставлением опорных площадок трубной заготовки с обеих ее сторон, заготовку проталкивают в зазор между рабочими поверхностями фильеры на цельной, свободно плавающей в фильере оправке, повторяющей геометрию отвода и имеющей заходную для заготовки часть, удаляют отштампованный отвод из зоны штамповки следующей заготовкой.

2. Устройство для формообразования крутоизогнутых отводов из стальных трубных заготовок, содержащее две полуматрицы, соединенные между собой по поверхности разъема с образованием фильеры с помощью удерживающей обоймы, направляющую втулку, пуансон, жесткую оправку, отличающееся тем, что жесткая оправка выполнена цельной, повторяющей геометрию отвода, имеет заходную для заготовки часть и установлена свободно плавающей в фильере и направляющей втулке.

| Способ изготовления крутоизогнутых отводов и устройство для его изготовления | 1986 |

|

SU1366259A1 |

| Способ регенерации ванадиевых катализаторов для сернистого газа | 1948 |

|

SU72887A1 |

| Заготовка для штамповки крутоизогнутого отвода | 1978 |

|

SU766699A1 |

| US 3453857 A, 08.07.1969 | |||

| ОРЛОВ П.И | |||

| Основы конструирования, книга 2 | |||

| - М.: Машиностроение, 1977, с.27, рис.19 «и». | |||

Авторы

Даты

2010-12-10—Публикация

2009-04-06—Подача