(54) ЗАГОТОВКА ДЛЯ ШТАМПОВКИ КРУТОИЗОГНУТОГО

1

Изобретение относится к области обработки металлов давлением, в частности к форме заготовки, используемой при изготовлении элементов трубопроводов, и может быть использовано в отраслях энергетического, химического и нефтегазового машиностроения.

Известна заготовка со скошенными торцами для изготовления отвода 90° 1.

Известна также заготовка со скошенными торцами и овальная в направлении, перпендикулярном к плоскости изгиба отвода, для штамповки отвода 90° 2.

Известна заготовка со скошенными торцами зля штамповки отводов до 180° 3.

Применение таких заготовок для штамповки отводов ограничено явлением потери устойчивости в диапазоне относительных толшин стенок (0,05-0,15) и относительным радиусом кривизны менее 2,0.

Наиболее близкой по технической сушности к изобретению является трубная тонкостенная заготовка со скошенными торцами для изготовления отводов с углом изОТВОДА

гиба 90°, угол скоса торцов которого определяется по формуле:

КРtg iS

- угол скоса торцов заготовки; D - наружный диаметр отвода; d - внутренний диаметр отвода; S - толшина стенки заготовки 4.

Известная заготовка предназначена только для изготовления посредством гибки тонкостенных отводов с углом изгиба 90°, с радиусом изгиба, равным 1,25 внутреннего диаметра отвода, с помош,ью основного центрального пуансона и торцовых внутренних оправок-пуансонов, обеспечиваюших предотвращение потери устойчивости стенки заготовки в процессе штамповки. Заготовка не позволяет получать из нее посредством

15 изгиба и обжима отводы с углом изгиба 180°, с относительной толщиной стенки в диапазоне (0,05-0,15) и относительным радиусом изгиба в диапазоне (0,8-2,0) так как применение такой заготовки сопровождав 20 ется разрывом стенок при штамповке, потерей устойчивости, снятием заготовки.

Целью изобретения является получение отводов с углом в пределах 180°, относительной толщиной стенки в диапазоне 0,05-0,15

и относительным радиусом изгиба в диапазоне 0,8-2,0, а также улучшения условий штамповки путем предотвраш,ения потери устойчивости заготовки.

Поставленная цель достигается тем, что каждый торец заготовки выполнен с двумя пересекающимися скосами так, что угол наклона одного из скосов, образованного пересечением его плоскости с образующей трубы, являющейся внутренней образующей отвода, равен 45°, угол наклона другого скоса о(|, образованного между его плоскостью и перпендикуляром к образующей трубы, являющейся наружной образующей отвода, равен значению, определяемому из зависимости.

v iaBFRTpV

где ф- угол изгиба заготовки, град;

S -толщина стенки заготовки, мм; к J- коэффициент обжима, равный,

отношению диаметра D,; D - диаметр отвода, мм; Rep - средний радиус изгиба отвода, мм,

а расстояние линии пересечения указанных плоскостей от образующей трубы, являющейся наружной образующей отвода, находится по зависимости

А DO -j- /

где к- 3,.14;

угол изгиба заготовки, радиан, при этом длина мерной трубы -составляет (0,8-1,5) длины средней дуги окружности готового отвода, а обе стороны овала в направлени,и малой оси, равной диаметру отвода, изогнуты по радиусу, равному (1,3- 1,5) диаметра отвода.

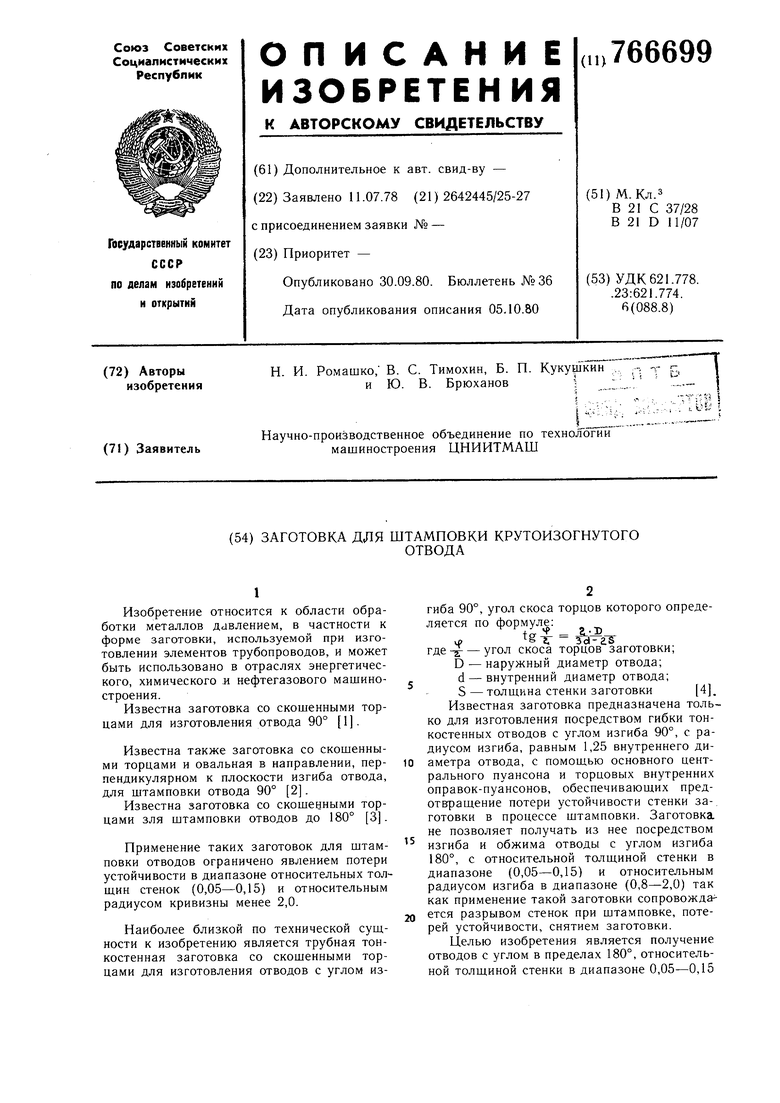

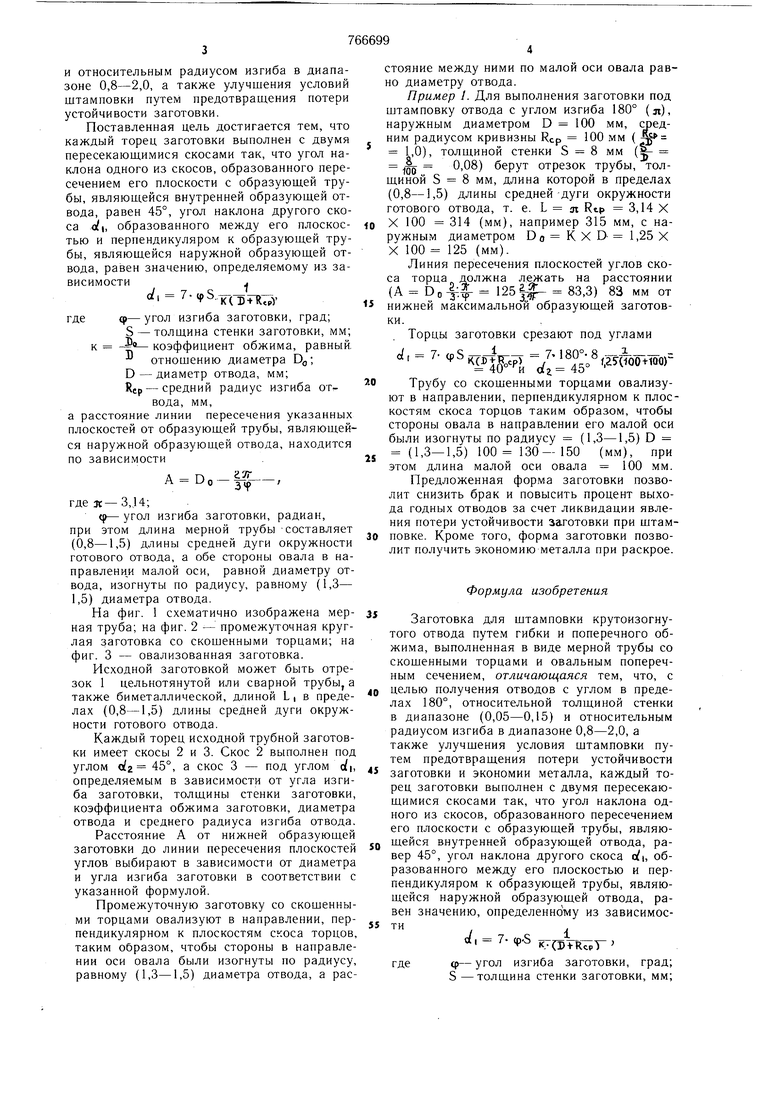

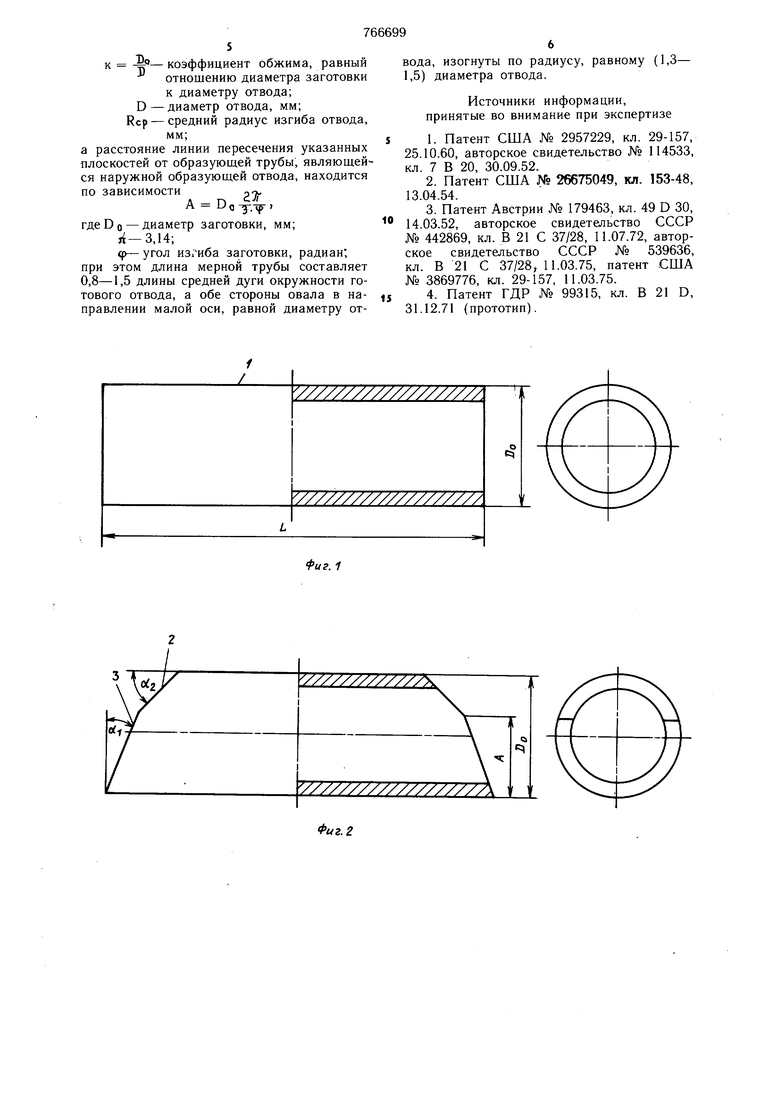

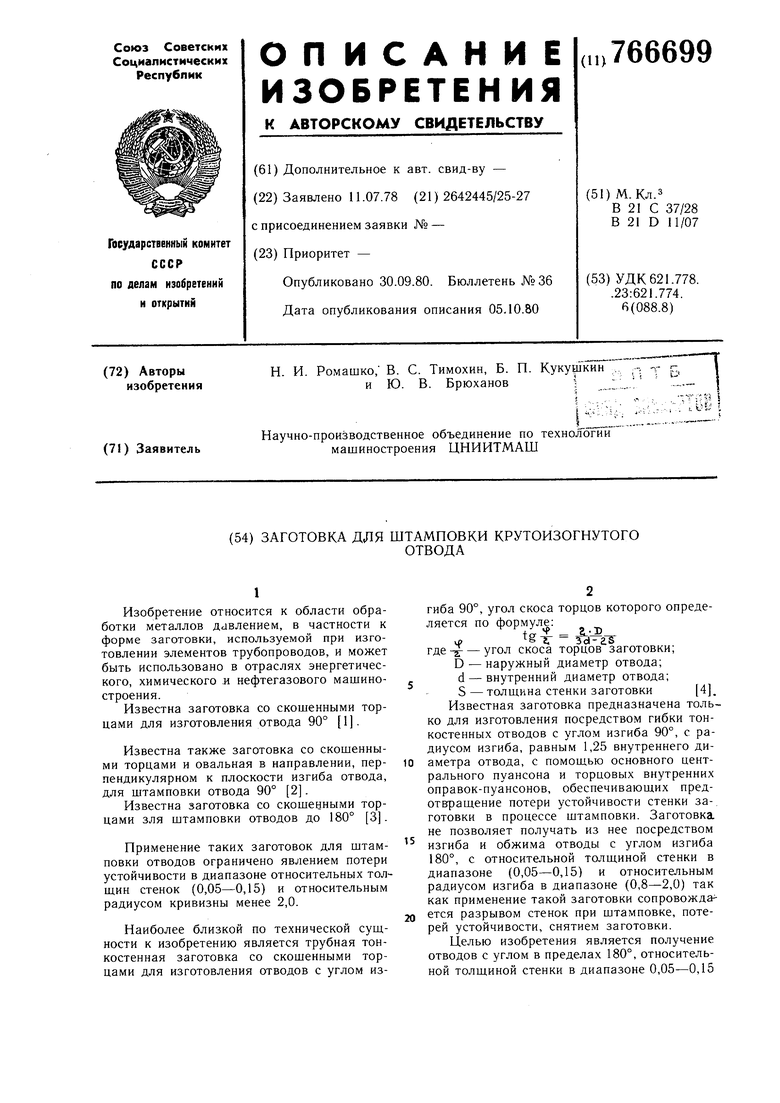

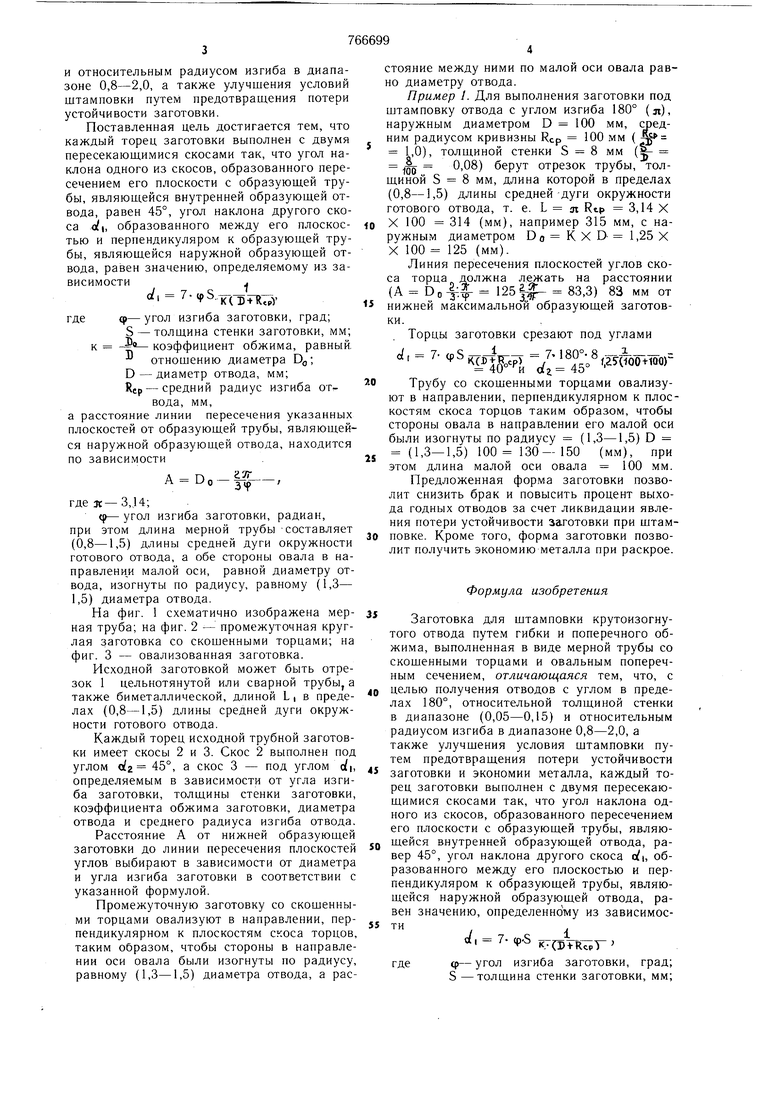

На фиг. 1 схематично изображена мерная труба; на фиг. 2 - промежуточная круглая заготовка со скошенными торцами; на фиг. 3 - овализованная заготовка.

Исходной заготовкой может быть отрезок 1 цельнотянутой или сварной трубы, а также биметаллической, длиной L, в пределах (0,8-1,5) длины средней дуги окружности готового отвода.

Каждый торец исходной трубной заготовки имеет скосы 2 и 3. Скос 2 выполнен под углом 0/2 45°, а скос 3 - под углом d, определяемым в зависимости от угла изгиба заготовки, толщины стенки заготовки, коэффициента обжима заготовки, диаметра отвода и среднего радиуса изгиба отвода.

Расстояние А от нижней образующей заготовки до линии пересечения плоскостей углов выбирают в зависимости от диаметра и угла изгиба заготовки в соответствии с указанной формулой.

Промежуточную заготовку со скошенными торцами овализуют в направлении, перпендикулярном к плоскостям скоса торцов, таким образом, чтобы стороны в направлении оси овала были изогнуты по радиусу, равному (1,3-1,5) диаметра отвода, а расстояние между ними по малой оси овала равно диаметру отвода.

Пример 1. Для выполнения заготовки под штамповку отвода с углом изгиба 180° (л), наружным диаметром D 100 мм, средним радиусом кривизны Rep 100 мм ( - 1,0), толщиной стенки S 8 мм ( Ш 0,08) берут отрезок трубы, толщиной 5 8 мм, длина которой в пределах (0,8-1,5) длины средней-дуги окружности готового отвода, т. е. L л Rtp 3,14 X X 100 314 (мм), например 315 мм, с наружным диаметром DO К X D- 1,25 X X 100 125 (мм).

Линия пересечения плоскостей углов скоса торца должна лежать на расстоянии (А 125 1 83,3) 83 мм от

ой обрг

нижней максимальной образующей заготовки.

Торцы заготовки срезают под углами

--Чфгг,:-

г.г Сюо+юо)

Трубу со скощенными торцами овализуют в направлении, перпендикулярном к плоскостям скоса торцов таким образом, чтобы стороны овала в направлении его малой оси были изогнуты по радиусу (1,3-1,5) D (1,3-1,5) 100 130-150 (мм), при этом длина малой оси овала 100 мм.

Предложенная форма заготовки позволит снизить брак и повысить процент выхода годных отводов за счет ликвидации явления потери устойчивости заготовки при штамповке. Кроме того, форма заготовки позволит получить экономию металла при раскрое.

Формула изобретения

Заготовка для штамповки крутоизогнутого отвода путем гибки и поперечного обжима, выполненная в виде мерной трубы со скощенными торцами и овальным поперечным сечением, отличающаяся тем, что, с

целью получения отводов с углом в пределах 180°, относительной толщиной стенки в диапазоне (0,05-0,15) и относительным радиусом изгиба в диапазоне 0,8-2,0, а также улучщения условия штамповки путем предотвращения потери устойчивости

заготовки и экономии металла, каждый торец заготовки выполнен с двумя пересекающимися скосами так, что угол наклона одного из скосов, образованного пересечением его плоскости с образующей трубы, являющейся внутренней образующей отвода, равер 45°, угол наклона другого скоса , образованного между его плоскостью и перпендикуляром к образующей трубы, являющейся наружной образующей отвода, равен значению, определенному из зависимосТИ

7-ф-5 KTCDVR-,

гдеср-угол изгиба заготовки, град;

S-толщина стенки заготовки, мм;

к - коэффициент обжима, равный отношению диаметра заготовки

к диаметру отвода; D - диаметр отвода, мм; Rep - средний радиус изгиба отвода,

мм;

а расстояние линии пересечения указанных плоскостей от образующей трубы, являющейся наружной образующей отвода, находится по зависимостир

А D (3 .

где DO - диаметр заготовки, мм;

ji-3,14;

р- угол И31иба заготовки, радиан; при этом длина мерной трубы составляет 0,8-1,5 длины средней дуги окружности готового отвода, а обе стороны овала в направлении малой оси, равной диаметру отвода, изогнуты по радиусу, равному (1,3- 1,5) диаметра отвода.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 2957229, кл. 29-157, 25.10.60, авторское свидетельство № 114533, кл. 7 В 20, 30.09.52.

2.Патент США № 26675049, кл. 153-48, 13.04.54.

3.Патент Австрии № 179463, кл. 49 D 30, 140352 авторское свидетельство СССР № 442869, кл. В 21 С 37/28, 11.07.72, авторское свидетельство СССР № 539636, кл В 21 С 37/28,11-03.75, патент США № 3869776, кл. 29-157, 11.03.75.

4.Патент ГДР № 99315, кл. В 21 D, 31.12.71 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления круго изогнутого колеса трубопровода | 1975 |

|

SU539636A1 |

| Способ штамповки крутоизогнутого колена трубопровода | 1974 |

|

SU719740A1 |

| Способ штамповки крутоизогнутого колена | 1972 |

|

SU442869A1 |

| Штамп для изготовления крутоизогнутых отводов | 1983 |

|

SU1174115A1 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2001 |

|

RU2205712C2 |

Y//////////77/

Авторы

Даты

1980-09-30—Публикация

1978-07-11—Подача