Изобретение относится к области машиностроения и может быть использовано в системах управления и защиты от перегрузок и повреждения стреловых грузоподъемных кранов с телескопической (гидравлической) или решетчатой стрелой.

Известен способ обмена информацией между отдельными модулями (блоками и датчиками) системы безопасности грузоподъемного крана путем одновременного формирования N аналоговых и М дискретных сигналов, несущих информацию о режимах работы крана, и Q дискретных сигналов блокировки исполнительных механизмов крана, а также одновременной параллельной передачи этих сигналов M+N+Q по линиям связи и их одновременного приема в отдельных модулях системы безопасности [1, 2].

Устройство для осуществления известного способа содержит электронный блок с элементами индикации и органами управления (центральный модуль системы безопасности), к которому по радиальной схеме (при помощи отдельных проводов) подключены N аналоговых датчиков (датчик угла наклона стрелы, датчик азимута, датчик длины стрелы крана и т.д.), М дискретных датчиков (концевые выключатели предельного подъема грузозахватного органа, барабана лебедки и т.д.), и исполнительный модуль-блок, подключенный к электронному блоку Q отдельными проводами [1, 2].

Датчики аналоговых параметров осуществляют измерение режимов работы крана (степени его нагружения, положения стрелового оборудования и т.д.) и осуществляют формирование аналоговых сигналов, которые при помощи отдельных проводов подключаются к электронному блоку. Дискретные датчики (концевые выключатели) при помощи отдельных проводов также подключаются к электронному блоку. Электронный блок осуществляет одновременный прием информации от N аналоговых и М дискретных датчиков, вычисляет степень загрузки крана по грузовому моменту и, в зависимости от степени загрузки крана по грузовому моменту и положения стрелового оборудования, одновременно с приемом информации от датчиков формирует Q выходных сигналов, которые через исполнительный блок осуществляют блокировку управления исполнительными механизмами крана, обеспечивая его защиту от перегрузки и повреждения.

В известном способе и реализующем его устройстве одновременный параллельный обмен информацией между отдельными модулями (датчиками и блоками) системы безопасности грузоподъемного крана обеспечивает высокую скорость передачи информации. Однако подключение каждого датчика и каждого сигнала исполнительного блока к электронному блоку отдельными проводами приводит к наличию большого количества электрических соединений и жгутов на кране, что приводит к снижению надежности и увеличению трудоемкости монтажа и ремонта системы безопасности на кране.

Известен также способ обмена информацией в системе безопасности грузоподъемного крана путем распределения сообщений между отдельными модулями этой системы на основе CAN протокола [3].

Устройство для реализации известного способа - компьютерная система безопасности Liccon кранов грузоподъемностью до 800 тонн серии LTM фирмы Liebherr, построенная с использованием кабелей-шин CAN-Bus [3].

Как известно, CAN (controller area networks) - асинхронная последовательная шина с открытой структуру с эквивалентными (с точки зрения приема и передачи информации) модулями. CAN модули (узлы) представляют собой модули, осуществляющие процедуру приема-передачи данных и имеющие логику, обслуживающую ошибки. Физически кабели-шины CAN представляет цепи питания и двухпроводную линию обмена данными (линии К и L).

Применение двухпроводной линии обмена информацией между отдельными модулями системы безопасности грузоподъемного крана (линий К и L) вместо множества отдельных проводов позволяет значительно уменьшить количество проводов при одновременном повышении надежности и упрощении диагностики системы безопасности крана в целом.

Однако одной из наиболее значимых особенностей CAN-протокола являются сложные механизмы обнаружения и ограничения ошибок. Кроме того, при CAN-протоколе необходимо наличие высокостабильного тактового генератора. Это приводит к необходимости реализации сложных модулей системы. Именно по этой причине протокол CAN не нашел широкого применения в системах безопасности грузоподъемных кранов и используется фирмой Liebherr только на сверхтяжелых кранах, где сложность и стоимость системы безопасности не имеет принципиального значения.

Наиболее близким к предложенному является способ обмена информацией между модулями системы безопасности грузоподъемного крана, в котором осуществляется измерение рабочих параметров крана и положения его грузоподъемного оборудования, преобразование измеренных величин в цифровые сигналы, формирование цифровых сигналов управления механизмами крана, преобразование цифровых измерительных и управляющих сигналов в последовательный код и их двунаправленная передача по однопроводной мультиплексной линии связи с добавлением команд, номера (адреса) модуля и битов проверки правильности передачи, причем при приеме последовательного кода производится контроль уровня сигнала в линии связи с частотой, в К раз превышающей частоту передачи последовательных цифровых сигналов и последующая синхронизация приема сигналов путем выявления совпадения L последовательных результатов этого контроля [4].

Устройство для осуществления известного способа содержит модули (контроллеры), расположенные на невыдвигаемой и на выдвигаемой секциях (на оголовке) стрелы, соединенные между собой через кабельный барабан и содержащие информационно-измерительные и(или) информационно-управляющие блоки, блоки формирования и блоки приема последовательных цифровых сигналов, а также блоки сопряжения этих сигналов с объединяющей эти модули однопроводной мультиплексной линией связи, выполненные в виде универсальных асинхронных приемопередатчиков [4].

В известном способе и реализующем его устройстве обмен информацией между отдельными модулями (блоками и датчиками) системы безопасности грузоподъемного крана осуществляется по одному проводу - по мультиплексной линии связи. Сокращение линий связи до одного провода (без учета цепей питания) позволяет, по сравнению с системами безопасности, в которых используются многопроводные и двухпроводные линии связи, повысить надежность системы безопасности, повысить удобство ее монтажа на кране и увеличить максимально возможное выдвижение стрелы (за счет снижения требований к кабельному барабану).

Однако наличие проводных линий связи по-прежнему ухудшает технические характеристики системы безопасности.

Задачей, на решение которой направлено предложенное техническое решение, является повышение надежности системы безопасности, повышение удобства ее монтажа на кране, упрощение технического обслуживания и исключение ограничений на максимально возможное выдвижение телескопической стрелы.

Указанная задача решается тем, что в способе обмена информацией между модулями системы безопасности грузоподъемного крана, включающем в себя измерение рабочих параметров крана, преобразование измеряемых аналоговых величин в цифровые сигналы, формирование цифровых сигналов управления механизмами крана, преобразование цифровых измерительных и управляющих сигналов в электрические сигналы с последовательным кодом с добавлением номера модуля и битов проверки правильности передачи, а также обратное преобразование упомянутых сигналов в измерительные и управляющие сигналы, осуществляют преобразование сформированных электрических сигналов с последовательным кодом в излучение, например ультразвук, или радиосигнал, или оптическое излучение, передачу этого излучения в направлении пункта приема этого излучения на грузоподъемном кране для последующего преобразования принятого излучения в электрические измерительные и управляющие сигналы, причем передачу и прием излучения осуществляют периодически, устанавливая период приема и передачи излучения в соответствии со скоростью изменения рабочих параметров крана таким образом, что большему значению этой скорости соответствует меньшее значение указанного периода.

После осуществления контроля скорости изменения рабочих параметров крана и выявления изменения этой скорости осуществляют автоматическое уменьшение или увеличение периода контроля рабочих параметров крана и периода передачи излучения.

Указанная задача решается также тем, что в системе безопасности грузоподъемного крана, содержащей модули в виде электронных блоков и датчиков, являющиеся информационно-измерительными и информационно-управляющими блоками, соединенные с блоками формирования последовательных цифровых сигналов и с блоками приема последовательных цифровых сигналов, дополнительно введены передатчики и приемники излучения, например ультразвукового, или радиочастотного, или оптического, входы и выходы которых соединены соответственно с выходами блоков формирования и с входами блоков приема последовательных цифровых сигналов соответствующих модулей, причем блоки формирования последовательных цифровых сигналов выполнены с возможностью периодического формирования этих сигналов, а цепи питания модулей соединены с источником питания.

Информационно-измерительные блоки при этом выполнены с возможностью измерения скорости изменения измеряемых сигналов, соответствующих рабочим параметрам грузоподъемного крана и положению его грузоподъемного оборудования, а также уменьшения периода измерения этих сигналов при увеличении скорости их изменения, а блоки формирования последовательных цифровых сигналов выполнены с возможностью уменьшения периода формирования этих последовательных цифровых сигналов при увеличении скорости изменения измеряемых сигналов.

Информационно-измерительные, информационно-управляющие блоки и блоки формирования и приема последовательных цифровых сигналов могут быть выполнены в виде микроконтроллеров.

Источник питания модуля системы безопасности выполнен автономным, в частности в виде гальванического элемента, или гальванической батареи, или аккумулятора, и/или солнечного элемента.

Реализация системы безопасности грузоподъемного крана с указанными признаками позволяет осуществить бесконтактную (беспроводную) передачу информации в системе безопасности грузоподъемного крана.

Это приводит к существенному повышению надежности, удобству монтажа на кране и упрощению технического обслуживания системы безопасности.

В частности известно, что около половины всех отказов автотракторного электрооборудования происходит из-за повреждений электрических соединений (жгутов, проводов, линий связи).

Поэтому исключение проводной линии связи для передачи информации приводит к существенному повышению надежности. Одновременно сокращение линий связи до одного провода питания (с учетом беспроводной передачи информации и использования в качестве второго провода питания массы грузоподъемного крана), приводит к соответствующему упрощению монтажа этих линий связи и соответственно всей системы безопасности на кране.

В случае применения в модулях системы безопасности автономных источников питания, применение беспроводной передачи информации (ультразвукового, оптического или радиоизлучения) позволяет полностью исключить проводные линии связи в системе безопасности.

На кранах-трубоукладчиках, которые, как правило, транспортируются со снятой стрелой, исключение проводных линий связи с расположенными на стреле модулями-датчиками позволяет проводить демонтаж/монтаж стрелы без пересоединения электрических цепей, что проводит к существенному упрощению технического обслуживания системы безопасности.

На стреловых грузоподъемных кранах с телескопической стрелой подключение модулей, расположенных на выдвигаемой секции стрелы, осуществляется через кабельный барабан. При выдвижении (увеличении длины) стрелы происходит сматывание кабеля с барабана. При этом для исключения провисания кабеля кабельный барабан снабжается пружиной часового типа, обеспечивающей необходимое усилие подмотки (натяжения) кабеля. При увеличении числа проводов в кабеле и длины выдвижения стрелы происходит значительное увеличение сложности технической реализации кабельного барабана. Кабельный барабан с многожильным кабелем свыше определенной длины технически нереализуем из-за ограниченных возможностей подматывающей пружины.

Уменьшение числа жил (проводов) в кабеле приводит к уменьшению веса кабеля и к соответствующему уменьшению требуемого усилия подмотки. Поэтому при уменьшении числа проводов в кабеле кабельный барабан может работать с большей длиной кабеля и соответственно увеличивается максимально возможное выдвижение стрелы крана. С учетом изложенного, уменьшение числа линий связи в предложенном техническом решении до одного провода питания придает системе безопасности грузоподъемного крана новое свойство - увеличение максимально возможного выдвижения стрелы грузоподъемного крана.

Заявителю неизвестно применение в системах безопасности грузоподъемных кранов ультразвука, радиосигналов или оптического излучения для передачи информации между модулями этой системы.

Ранее на грузоподъемных кранах оптическое, ультразвуковое или радиоизлучение применялось по иному назначению и с иной целью, например, для контроля положения ходовых колес (Патент России №2083468, МПК6 В 66 С 9/16, 1993), для реализации датчика веса груза без передачи информации за пределы датчика (Патент России №2171773, МПК7 В 66 С 15/00, 1998). Известно также применение радиоканала для передачи результата измерения веса на внешнее цифровое табло в крановых весах (Патент России №2119648, МПК6 G 01 G 19/14, В 66 С 13/16, 1997).

Существенное влияние на достигаемый технический результат имеют также отличительные признаки заявленного технического решения, заключающиеся в осуществлении контроля скорости изменения рабочих параметров крана и положения его грузоподъемного оборудования и автоматического уменьшения периода измерения контролируемых параметров и периода передачи излучения при увеличении этих скоростей.

Реализация этих признаков позволяет обеспечить работоспособность системы безопасности грузоподъемного крана в течение всего срока его службы без замены автономных источников питания (гальванических элементов) и, благодаря этому, обеспечить значительное упрощение технического обслуживания системы безопасности.

Специфика системы безопасности грузоподъемного крана заключается в том, что установка выключателей питания в модули (датчики) этой системы практически неосуществима ввиду размещения этих модулей в различных точках грузоподъемного крана, доступ к которым обычно затруднен. Поэтому модули (датчики) системы постоянно находятся под напряжением питания, что приводит к непрерывному расходу запаса энергии (емкости) гальванического элемента (батареи). Поэтому для обеспечения максимальной продолжительности работы модулей необходимо максимально снизить энергопотребление схемы.

Основное энергопотребление модуля происходит в моменты измерения контролируемых параметров, а также в моменты передачи результата измерения по радиоканалу (по оптическому каналу или в виде ультразвуковых импульсов). После завершения измерения и передачи модуль переключается в ждущий режим с практически нулевым энергопотреблением. При реализации модуля на программируемом микроконтроллере ток потребления в ждущем режиме обычно не превышает единиц микроампер. После истечения определенного времени (периода, задаваемого, например, сторожевым таймером микроконтроллера) процессы измерения и передачи повторяются.

Высокая динамичность работы грузоподъемного крана требует измерения параметров и передачи результатов этих измерений с достаточно высокой частотой - период измерения должен быть ориентировочно не более 0,1 с. Если на протяжении всей работы грузоподъемного крана поддерживать такой период измерения, то это приведет к быстрому разряду источника питания.

В то же время, если грузоподъемный кран совершает медленные движения или не работает (в том числе простаивает между рабочими сменами), то оперативного измерения его рабочих параметров и положения грузоподъемного оборудования не требуется. С учетом этого, в предложенном техническом решении осуществляется автоматическое изменение периода измерений контролируемых параметров и периода передачи результатов измерений в зависимости от скорости изменения этих параметров.

Если грузоподъемный кран находится в нерабочем состоянии, то измерение параметров и передача результатов этих измерений в приемный модуль осуществляется с большим периодом, например 10 с. Причем этот период остается неизменным, если изменения измеряемого параметра отсутствует. В случае обнаружения изменения измеряемого параметра, период измерения параметра и его передачи автоматически уменьшается, например, до 0,1 с. Если в дальнейшем в результате измерения параметра выявляется, что его величина вновь стала неизменной, происходит автоматическое увеличение периода (например, до 10 с) с одновременным пропорциональным снижением энергопотребления.

Расчеты показывают, что, например, в случае реализации модуля (датчика) на программируемом микроконтроллере фирмы Microchip и установки литиевого источника питания емкостью 1 А*час, применение переменного периода измерения и передачи сигналов с модулей-датчиков позволяет обеспечить работоспособность системы безопасности грузоподъемного крана в течение всего срока его службы (около 10 лет) без замены источника питания.

В итоге, отличительные признаки заявленного технического решения в части осуществления контроля скорости изменения параметров крана, а также автоматического изменения периода измерения контролируемых параметров и периода передачи излучения позволяют обеспечить существенное упрощение технического обслуживания системы безопасности за счет исключения необходимости замены элементов (батарей) питания.

Заявителю неизвестны аналогичные признаки в известных системах безопасности грузоподъемных кранов.

Устройство для реализации предложенного способа обмена информацией, в зависимости от конструктивного исполнения грузоподъемного крана и требований Правил Госгортехнадзора России к устройству конкретного типа крана (стреловой, мостовой, кран-трубоукладчик и т.д.), может содержать различные модули (электронные блоки и датчики), в частности, модуль ограничения нагрузки, модуль защиты стрелы от недопустимых перемещений, модуль исполнительных устройств, модуль датчика угла наклона стрелы, модуль датчика длины стрелы, модуль датчика усилия или давления, модуль датчика азимута и т.д.

Необходимый конкретный набор модулей (блоков и датчиков) в системе безопасности любого грузоподъемного крана общеизвестен, не влияет на техническую сущность предложенного технического решения и при описании работы устройства не рассматривается.

В случае использования бортовой сети грузоподъемного крана в качестве источника питания модулей, все модули объединены между собой общим проводом питания. При этом модули, расположенные на выдвигаемых секциях стрелы, соединены общим проводом питания с другими модулями системы через кабельный барабан.

В случае применения в модулях автономных источников питания, модули не имеют между собой проводной связи.

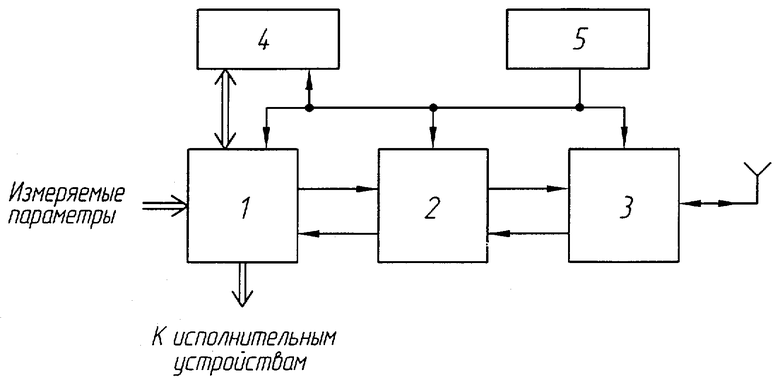

На чертеже представлена упрощенная функциональная схема одного модуля устройства, реализующего предложенный способ обмена информацией между модулями системы безопасности грузоподъемного крана. Другие модули системы безопасности выполнены по аналогичной схеме и могут отличаться от представленного на чертеже модуля отсутствием отдельных функциональных блоков или наличием дополнительных блоков, не влияющих на техническую сущность предложенного способа обмена информацией.

Каждый модуль системы безопасности содержит информационно-измерительный и (или) информационно-управляющий блок 1, соединенный с блоком формирования и (или) приема последовательных цифровых сигналов 2, который, в свою очередь, соединен передатчиком и (или) приемником ультразвукового, радиочастотного или оптического излучения 3.

Входы и выходы информационно-измерительного и (или) информационно-управляющего блока 1 соединены соответственно с первичными преобразователями рабочих параметров крана и положения его грузоподъемного (стрелового) оборудования, а также с исполнительными устройствами грузоподъемного крана.

Модуль может дополнительно содержать блок управления и (или) индикации 4, содержащий, например, набор переключателей, кнопок, сигнальных ламп, светодиодов, знакосинтезирующий дисплей и т.п.

Выводы питания всех блоков 1-4 модуля подключены к источнику питания 5, в качестве которого может использоваться гальванический элемент (батарея), аккумулятор и (или) солнечный элемент. Предпочтительным является литиевый элемент, обеспечивающий работоспособность модуля в течение не менее 10 лет, либо аккумулятор в сочетании с солнечным элементом для его подзарядки.

В качестве источника питания модулей возможно также использование бортовой сети грузоподъемного крана. В этом случае выводы питания всех модулей объединяются общей линией питания (на чертеже условно не показана).

Информационно-измерительный и информационно-управляющий блоки 1, а также блок формирования и приема последовательных цифровых сигналов 2 могут быть выполнены в виде программируемого микроконтроллера, например типа AT90S4433 фирмы Atmel. В этом случае в качестве блока формирования и приема последовательных цифровых сигналов используется встроенный универсальный асинхронный приемопередатчик микроконтроллера, а функцию информационно-измерительной части модуля осуществляет встроенный аналого-цифровой преобразователь микроконтроллера, осуществляющий измерение аналоговых входных сигналов системы безопасности.

Микроконтроллер осуществляет программную реализацию измерения скорости изменения измеряемых сигналов (рабочих параметров крана и положения его грузоподъемного оборудования) путем их цифрового дифференцирования, а также программное изменение периода измерения входных сигналов и периода формирования последовательных цифровых сигналов при изменении скорости изменения измеряемых сигналов.

Для получения необходимой мощности сигналов управления исполнительными устройствами грузоподъемного крана, информационно-измерительный и информационно-управляющий блок 1 может содержать электронные силовые ключи, например серии IPS фирмы IR, или электромагнитные реле, подключенные к микроконтроллеру через буферные усилители, например типа K1109KT23.

В модулях-датчиках длины стрелы и азимута могут быть использованы потенциометры, подключенные к аналого-цифровому преобразователю микроконтроллера.

Модуль-датчик угла наклона стрелы может быть выполнен на основе акселерометра типа ДЛУСДМ, подключенного к микроконтроллеру.

Модуль-датчик (датчики) усилия или давления может быть выполнен в виде тензометрического датчика силы или тензометрических датчиков давления, установленных в штоковой и поршневой полостях гидроцилиндра подъема стрелы и подключенных к аналого-цифровому преобразователю соответствующего микроконтроллера.

В качестве приемников и передатчиков излучения могут использоваться стандартные устройства, например ультразвуковые приемопередатчики типа UTR1 фирмы Telecontrolli, высокочастотные приемники и передатчики типа R5/T5 фирмы RF Solutions, инфракрасные оптические приемопередатчики серии CS8 фирмы Cirrus Logic и т.д.

Поясним суть предложенного способа на примере работы реализующего его устройства.

Модули-датчики при помощи информационно-измерительных и информационно-управляющих блоков 1 осуществляют измерение рабочих параметров грузоподъемного крана и положение его грузоподъемного (стрелового) оборудования. Измерение в каждом модуле осуществляется циклически с некоторым периодом Т, который задается программно микроконтроллером, на котором реализован информационно-измерительный блок 1 этого модуля. Результаты измерений сохраняются в памяти блока 1 (в памяти микроконтроллера).

Через интервал времени Т осуществляется повторное измерение параметра и вычисление разности результата этого измерения и результата предыдущего измерения, хранящегося в памяти блока 1.

Если эта разность имеет нулевое значение или малое значение, не превышающее установленного порога нечувствительности, то скорость изменения данного измеряемого параметра считается равной нулю. В этом случае программным путем производится увеличение периода измерения Т, например его удвоение. Далее через увеличившийся интервал времени 2Т вновь производится измерение параметра, сравнение его с ранее измеренным, выявление его изменения и далее процессы в устройстве повторяются.

В итоге, происходит постепенное увеличение периода измерения рабочего параметра грузоподъемного крана или положения его грузоподъемного оборудования до некоторой максимально установленной величины Тmах, например 10 с.

Если при очередном изменении параметра выяснится, что разность измеренного в настоящий момент времени и ранее измеренного значений превышает установленный порог нечувствительности, т.е. если наблюдается изменение измеряемого параметра во времени, то блок 1 автоматически устанавливает минимальный период измерения параметра Т. И далее этот минимальный период сохраняется, обеспечивая максимальное быстродействие измерения изменяющихся рабочих параметров крана или положения его стрелового оборудования.

Одновременно с измерением параметра, блок формирования последовательных цифровых сигналов 2 формирует цифровой сигнал для его последующей передачи в точку приема (в другой модуль системы безопасности, содержащий приемник) при помощи передатчика 3. Передаваемый сигнал имеет стартовый бит, информационные биты, биты адреса модуля и биты проверки правильности передачи (например, контрольную сумму).

Таким образом, при отсутствии изменения измеряемого параметра (при нулевой скорости изменения этого параметра), измерение этого параметра и передача результатов этих измерений осуществляются с максимальным периодом Тmах. При этом большую часть времени модуль находится в пассивном режиме ожидания, благодаря чему обеспечивается максимальное снижение энергопотребления от источника питания 4. А в случае изменения измеряемого параметра, модуль автоматически переходит в режим измерения и передачи сигналов с минимальным периодом.

В случае применения экономичной схемы измерения, измерение параметров, с целью ускорения перехода модулей в режим максимального быстродействия, может быть задано программой микроконтроллера в N раз чаще, чем передача результатов этого измерения. Данное различие периодов не оказывает принципиального влияния на работу устройства.

Все модули-датчики системы безопасности работают одновременно без взаимной синхронизации и при помощи своих передатчиков 4 формируют импульсы излучения, несущие информацию о режимах работы крана и положении его стрелового оборудования.

Часть модулей, например модуль ограничения нагрузки и модуль защиты стрелы от недопустимых перемещений содержат приемники излучения 3. Эти приемники осуществляют прием информации от модулей-датчиков.

Принимаемое приемником 3 излучение поступает на вход блока приема последовательных цифровых сигналов 2 модуля, содержащего приемник излучения. Логическая схема блока приема 2 в состоянии ожидания приема информации производит контроль уровня сигнала на своем входе с частотой, в К раз превышающей частоту передачи последовательных цифровых сигналов. Выборка логического нуля интерпретируется как спадающий фронт стартового бита, после чего запускается последовательность обнаружения стартового бита путем периодического контроля принимаемого сигнала и выявления совпадения L последовательных отсчетов (результатов контроля уровня принимаемого сигнала). В частности, может быть принято L=3. Если эти отсчеты совпадают, стартовый бит считается обнаруженным, а синхронизация приема сигналов установленной.

После установления синхронизации блок приема 2 осуществляет прием данных, адреса и контрольной суммы.

После окончания приема информации каждый модуль осуществляет проверку контрольной суммы. Если контрольная сумма не совпадает, результат приема игнорируется и модуль ожидает следующей передачи информации, которая циклически повторяется с целью обеспечения высокой надежности системы безопасности при работе в условиях помех.

Ввиду отсутствия синхронизации передачи информации от отдельных модулей-датчиков возможно наложение их сигналов в приемнике 3 и соответствующее искажение передаваемой информации. В этом случае выявляется несовпадение контрольных сумм, результаты приема игнорируются и модуль ожидает прихода следующей посылки. Для исключения конфликтов возможно также включение модуля-датчика на передачу по запросу другого модуля. В этом случае блоки приема и (или) передачи 2 выполняются в виде приемопередатчиков.

При совпадении контрольной суммы результат приема считается правильным и используется для реализации функций защиты грузоподъемного крана от перегрузок и повреждений.

После получения информации от модулей-датчиков модуль ограничения нагрузки и модуль защиты стрелы от недопустимых перемещений (эти модули могут быть выполнены в виде единого центрального модуля-блока), работая по программам, записанным в памяти их микроконтроллеров, определяют текущую нагрузку крана и положение его грузоподъемного (стрелового) оборудования. Допустимые режимы нагружения в виде грузовых характеристик крана хранятся в памяти модуля ограничения нагрузки. Зона допустимых значений положения грузоподъемного (стрелового) оборудования крана вводится при задании параметров координатной защиты при помощи органов управления, расположенных на блоке управления и индикации 4 модуля защиты стрелы от недопустимых перемещений и сохраняется в его памяти.

После сравнения фактического нагружения крана с предельно допустимым, а также сравнения фактического положения грузоподъемного оборудования с зоной допустимых положений, модуль ограничения нагрузки и модуль защиты стрелы от недопустимых перемещений (или единый центральный модуль-блок) формируют команды блокировки механизмов крана и далее при помощи передатчиков 3 формируют излучение, направленное в сторону тех модулей, информационно-управляющий блок 1 которого связан с исполнительными устройствами грузоподъемного крана (см. чертеж). Возможно также непосредственное подключение исполнительных механизмов крана к выходам информационно-управляющих блоков 1 модуля ограничения нагрузки и модуля защиты стрелы от недопустимых перемещений (или единого центрального модуля-блока).

В итоге осуществляется эффективная автоматическая защита грузоподъемного крана от перегрузки по грузовому моменту и защита от столкновений стрелового оборудования с различными препятствиями (координатная защита) без применения проводных линий связи. Это обеспечивает высокую надежность системы безопасности, повышение удобства ее монтажа на кране, упрощение технического обслуживания и исключение ограничений на максимально возможное выдвижение телескопической стрелы.

При этом благодаря переменной скорости передачи информации, обеспечивается сохранение работоспособности системы безопасности в течение всего срока службы грузоподъемного крана без замены автономного источника питания.

Источники информации

1. Свидетельство на полезную модель RU 7097 U1, МПК6 В 66 С 23/90, “Ограничитель нагрузки стрелового крана”, 1998.

2. Патент России №2011632 С1, МПК5 В 66 С 23/90, 1994.

3. Успех благодаря применению новых идей в краностроении. Проспект фирмы Liebherr-Werk Ehingen Gmbh, Postfach 1361, 1999.

4. Заявка России №2002108192/20(008509) А1, МПК7 В 66 С 13/18, В 66 С 23/90, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И СИСТЕМА БЕЗОПАСНОСТИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276094C2 |

| СПОСОБ ОБМЕНА ИНФОРМАЦИЕЙ МЕЖДУ МОДУЛЯМИ СИСТЕМЫ БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2268232C2 |

| СПОСОБ БЕСПРОВОДНОЙ ПЕРЕДАЧИ ИНФОРМАЦИИ В СИСТЕМЕ БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2282576C2 |

| СПОСОБ ОБМЕНА ИНФОРМАЦИЕЙ МЕЖДУ МОДУЛЯМИ СИСТЕМЫ БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232709C2 |

| ЭЛЕКТРОННАЯ СИСТЕМА ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2009 |

|

RU2405736C1 |

| СИСТЕМА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2006 |

|

RU2317938C1 |

| Способ повышения безопасности и система безопасности стрелового грузоподъемного крана | 2018 |

|

RU2700312C1 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2006 |

|

RU2335451C1 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 2005 |

|

RU2290361C2 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ (ВАРИАНТЫ) И СИСТЕМА БЕЗОПАСНОСТИ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2009 |

|

RU2396201C1 |

Изобретение относится к области машиностроения и может быть использовано в системах управления грузоподъемных кранов. Сущность предложенного способа и системы безопасности заключается в реализации бесконтактной (беспроводной) связи между отдельными модулями (электронными блоками и датчиками угла наклона и длины стрелы, усилия или давления, азимута и т.д.) системы безопасности грузоподъемного крана. Для этого дополнительно осуществляется преобразование сформированных электрических сигналов с последовательным кодом в излучение (ультразвук, радиосигнал или оптическое излучение), передача этого излучения в направлении пункта приема, причем передачу и прием излучения осуществляют периодически, устанавливая период приема и передачи в соответствии с необходимым быстродействием системы безопасности грузоподъемного крана. Дополнительно осуществляют контроль скорости изменения рабочих параметров крана и положения его грузоподъемного оборудования и при увеличении этой скорости осуществляют автоматическое уменьшение периодов контроля рабочих параметров крана и положения его грузоподъемного оборудования, а также автоматическое уменьшение периодов передачи излучения. В модули системы безопасности дополнительно введены передатчики и приемники излучения (ультразвукового, радиочастотного или оптического), входы и выходы которых соединены соответственно с выходами блоков формирования и с входами блоков приема последовательных цифровых сигналов, причем блоки формирования последовательных цифровых сигналов выполнены с возможностью периодического формирования этих сигналов. Изобретение обеспечивает повышение надежности системы безопасности, упрощение ее технического обслуживания. 2 н. и 4 з.п. ф-лы, 1 ил.

| СИСТЕМА УПРАВЛЕНИЯ БОЛЬШЕГРУЗНЫМ КРАНОМ | 1997 |

|

RU2129524C1 |

| КРАНОВОЕ ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1989 |

|

RU2093452C1 |

| JP 2000086156 A1, 28.03.2000 | |||

| US 3969714 А, 13.07.1976. | |||

Авторы

Даты

2005-05-10—Публикация

2002-11-18—Подача