Изобретение относится к способам определения лигнина в целлюлозных полуфабрикатах. В процессах химической переработки растительных материалов природные (нативные) лигнины претерпевают значительные изменения в структуре и свойствах. Общее название таких лигнинов - технические. Задача количественного определения лигнина имеет важное практическое значение, как для технологии переработки лигноцеллюлозных материалов, так и для исследования их компонентов, для оценки количества лигнинных веществ в сточных водах, контроля технологических процессов [Хабаров, Ю.Г. Аналитическая химия лигнина: монография [Текст] / Ю.Г.Хабаров, Л.А.Песьякова. - Архангельск: Изд-во АГТУ, 2008. - 172 с.].

Для определения содержания лигнина в целлюлозных полуфабрикатах предложено большое число различных прямых и косвенных методов.

Известен метод определения лигнина с помощью азотной кислоты. Сущность метода заключается в обработке лигноцеллюлозного материала 14%-ной азотной кислотой при нагревании в течение 20 мин. В результате такой обработки лигнин нитруется и частично переходит в раствор. Не растворившийся целлюлозный остаток отделяют фильтрованием и у фильтрата определяют оптическую плотность при 425 нм. По величине оптической плотности судят о содержании лигнина в лигноцеллюлозном материале [Henriksen, A. The Nu-number, a measure of lignin in pulp [Текст] / A. Henriksen, R.B.Kesler // Tappi J. - 1970. - Vol.53, N6. - P.1131-1140]. Недостатком этого метода являются необходимость нагревания и фильтрования. Кроме того, метод обладает небольшой чувствительностью.

По методу Попова для определения лигнина проводят предварительный гидролиз углеводов лигноцеллюлозного материала 37%-ной хлороводородной кислотой с добавкой 40%-ного водного раствора ZnCl2, проходящий в течение 30 мин при 45°С. Окончательный гидролиз проводят путем кипячения с обратным холодильником в течение 1 ч после добавления заданного количества воды. Остаток лигнина фильтруют, сушат и взвешивают [Попов И.Д. Върху методиката за количествено определяне на лигнина [Текст] / И.Д.Попов // Изв. Ин-та Биол. Бълг. АН. - 1957. - Vol.7. - Р.149-154]. Недостатками этого метода являются многостадийность и длительная гравиметрическая методика определения массы лигнина.

В автоклавном методе определения лигнина гидролитическое растворение полисахаридов проводится в автоклаве с помощью 1%-ного раствора хлороводородной кислоты при давлении 5…6 атм. Продолжительность гидролиза составляет 6…7 ч. После гидролиза осадок лигнина фильтруют, промывают и сушат до постоянной массы [Konig, Rump // Ztschr. Unters. Nahr.-Genussmitt. - 1914. - Bd. 28. - P.188]. Недостатками этого метода являются многостадийность большая продолжительность гидролиза, необходимость применения автоклава, а также длительная гравиметрическая методика определения массы лигнина.

В методе Кларка гидролиз углеводов до моносахаридов легко проходит под действием безводной фтороводородной кислоты, которая быстро диффундирует в лигноцеллюлозный материал, вызывает его сильное набухание и не приводит к гумификации. Кроме безводной кислоты может быть использован и 80%-ный раствор HF. Полный гидролиз углеводов хвойной древесины проводится при 18…20°С в течение 30 мин, а лиственной - при 30°С [Clark, I.T. Determination of Iignin by hydrofluoric acid [Текст] / I.T.Clark // Tappi J. - 1962. - Vol.45, N4. - P.310-314]. Недостатком этого метода является невозможность применять стеклянную посуду.

Наиболее близким к заявляемому является метод определения лигнина с помощью серной кислоты - метод Класона [прототип]. Сернокислотный метод определения лигнина во многих странах был выбран в качестве стандартного. Модификацией метода Класона, которая применяется в России, является метод Комарова [Оболенская А.В. Практические работы по химии древесины и целлюлозы [Текст] / А.В.Оболенская, В.П.Щеголев, Г.Л.Аким, Э.Л.Аким, Н.Л.Коссович, И.З.Емельянова./Под ред. В.М.Никитина. - М.: Лесн. пром-сть, 1965. - 412 с.].

1 г лигноцеллюлозного материала предварительно в течение 2,5 ч обрабатывается 15 мл концентрированной (72%-ной) серной кислоты при комнатной температуре. Затем добавляют воду до концентрации серной кислоты 3% и проводят окончательный гидролиз углеводов путем нагревания с обратным холодильником в течение 1…5 ч. Затем осадок лигнина отделяют от раствора фильтрованием, тщательно промывают от следов серной кислоты, высушивают до постоянной массы при 105°С и взвешивают. В фильтрате с помощью метода УФ-спектроскопии определяют кислоторастворимую часть лигнина.

Недостатками сернокислотного метода являются длительные стадии выполнения анализа - двухступенчатый гидролиз и гравиметрическая процедура определения массы лигнина.

Целью предлагаемого изобретения является сокращение продолжительности и упрощение выполнения анализа.

Поставленная цель достигается тем, что после растворения углеводной части полуфабриката в 72%-ной серной кислоте проводят последовательно нитрование концентрированной азотной кислотой, подщелачивание и фотометрическое определение количества лигнина.

Способ осуществляется следующим образом. 10…15 мг целлюлозного полуфабриката (ЦП) обрабатывают в течение 1 часа 5 мл 72%-ной серной кислоты. Затем добавляют 0,2 мл концентрированной азотной кислоты и после тщательного перемешивания объем раствора доводят дистиллированной водой до 25 мл. 5 мл полученного раствора подщелачивают 5 мл 20%-ного раствора гидроксида натрия, объем полученного раствора доводят до 25 мл дистиллированной водой и измеряют его оптическую плотность при 315 нм. По величине оптической плотности судят о содержании лигнина в целлюлозном полуфабрикате.

Пример 1. 11,2 мг предварительно измельченного ЦП, содержание лигнина в котором составляет 2,6%, в течение 1 ч растворяли в 5 мл 70%-ной серной кислоты, затем добавили 0,2 мл концентрированной азотной кислоты. После перемешивания объем реакционной смеси доводили дистиллированной водой до 25 мл. 5 мл полученного раствора подщелачивали 5 мл 20%-ного раствора гидроксида натрия и объем раствора доводили до 25 мл дистиллированной водой. Оптическую плотность раствора измеряли при 315 нм (толщина кюветы 5 см, в кювете сравнения - дистиллированная вода).

Величина оптической плотности при 315 нм составила 0,350. Масса лигнина в образце 11,2·2,6/100=0,2886 мг.

Пример 2. Анализу в условиях примера 1 подвергли 10,9 мг предварительно измельченного ЦП, содержание лигнина в котором составляет 5,6%. Масса лигнина в образце 10,9·5,6/100=0,6104 мг. Величина оптической плотности при 315 нм составила 0,644.

Пример 3. Анализу в условиях примера 1 подвергли 10,7 мг предварительно измельченного ЦП, содержание лигнина в котором составляет 12,1%. Масса лигнина в образце 10,1·12,1/100=1,2947 мг. Величина оптической плотности при 315 нм составила 1,051.

Пример 4. Анализу в условиях примера 1 подвергли 11,1 мг предварительно измельченного ЦП, содержание лигнина в котором составляет 19,3%. Масса лигнина в образце 11,1·19,3/100=2,1423 мг. Величина оптической плотности при 315 нм составила 1,456.

Пример 5. Анализ в условиях примера 1 выполнен без использования целлюлозы (холостой опыт). Величина оптической плотности при 315 нм составила 0,066.

Результаты опытов 1…5 приведены в таблице 1. На основе данных таблицы 1 по методу наименьших квадратов были вычислены коэффициенты калибровочной зависимости:

Млиг=0,5706·D315 2+0,6657·D315-0,0375 (коэффициент парной корреляции 0,9997).

Пример 6. Анализу в условиях примера 1 подвергли 10,6 мг ЦП, содержание лигнина в котором составляет 2,6%. Величина оптической плотности при 315 нм составила 0,368. Масса лигнина в образце: задано 0,276; определено 0,285 мг.

Пример 7. Анализу в условиях примера 1 подвергли 10,6 мг ЦП, содержание лигнина в котором составляет 5,0%. Величина оптической плотности при 315 нм составила 0,590. Масса лигнина в образце: задано 0,530; определено 0,554 мг.

Пример 8. Анализу в условиях примера 1 подвергли 11,0 мг ЦП, содержание лигнина в котором составляет 5,0%. Величина оптической плотности при 315 нм составила 0,595. Масса лигнина в образце: задано 0,550; определено 0,561 мг.

Пример 9. Анализу в условиях примера 1 подвергли 11,0 мг ЦП, содержание лигнина в котором составляет 5,6%. Величина оптической плотности при 315 нм составила 0,659. Масса лигнина в образце: задано 0,577; определено 0,649 мг.

Пример 10. Анализу в условиях примера 1 подвергли 10,9 мг ЦП, содержание лигнина в котором составляет 5,6%. Величина оптической плотности при 315 нм составила 0,644. Масса лигнина в образце: задано 0,610; определено 0,628 мг.

Пример 11. Анализу в условиях примера 1 подвергли 10,8 мг ЦП, содержание лигнина в котором составляет 7,7%. Величина оптической плотности при 315 нм составила 0,768. Масса лигнина в образце: задано 0,832; определено 0,810 мг.

Пример 12. Анализу в условиях примера 1 подвергли 10,5 мг ЦП, содержание лигнина в котором составляет 7,7%. Величина оптической плотности при 315 нм составила 0,771. Масса лигнина в образце: задано 0,809; определено 0,815 мг.

Пример 13. Анализу в условиях примера 1 подвергли 11,5 мг ЦП, содержание лигнина в котором составляет 12,1%. Величина оптической плотности при 315 нм составила 1,119. Масса лигнина в образце: задано 1,392; определено 1,422 мг.

Пример 14. Анализу в условиях примера 1 подвергли 10,7 мг ЦП, содержание лигнина в котором составляет 12,1%. Величина оптической плотности при 315 нм составила 1,051. Масса лигнина в образце: задано 1,295; определено 1,292 мг.

Пример 15. Анализу в условиях примера 1 подвергли 10,6 мг ЦП, содержание лигнина в котором составляет 15,2%. Величина оптической плотности при 315 нм составила 1,226. Масса лигнина в образце: задано 1,611; определено 1,636 мг.

Пример 16. Анализу в условиях примера 1 подвергли 11,1 мг ЦП, содержание лигнина в котором составляет 15,2%. Величина оптической плотности при 315 нм составила 1,247. Масса лигнина в образце: задано 1,687; определено 1,680 мг.

Пример 17. Анализу в условиях примера 1 подвергли 11,1 мг ЦП, содержание лигнина в котором составляет 15,2%. Величина оптической плотности при 315 нм составила 1,263. Масса лигнина в образце: задано 1,687; определено 1,713 мг.

Пример 18. Анализу в условиях примера 1 подвергли 10,8 мг ЦП, содержание лигнина в котором составляет 17,8%. Величина оптической плотности при 315 нм составила 1,375. Масса лигнина в образце: задано 1,922; определено 1,957 мг.

Пример 19. Анализу в условиях примера 1 подвергли 10,6 мг ЦП, содержание лигнина в котором составляет 17,8%. Величина оптической плотности при 315 нм составила 1,356. Масса лигнина в образце: задано 1,884; определено 1,914 мг.

Пример 20. Анализу в условиях примера 1 подвергли 10,6 мг ЦП, содержание лигнина в котором составляет 17,8%. Величина оптической плотности при 315 нм составила 1,371. Масса лигнина в образце: задано 1,887; определено 1,948 мг.

Пример 21. Анализу в условиях примера 1 подвергли 10,4 мг ЦП, содержание лигнина в котором составляет 17,8%. Величина оптической плотности при 315 нм составила 1,442. Масса лигнина в образце: задано 1,851; определено 2,109 мг.

Пример 22. Анализу в условиях примера 1 подвергли 11,1 мг ЦП, содержание лигнина в котором составляет 18,9%. Величина оптической плотности при 315 нм составила 1,486. Масса лигнина в образце: задано 2,098; определено 2,212 мг.

Пример 23. Анализу в условиях примера 1 подвергли 11,5 мг ЦП, содержание лигнина в котором составляет 18,9%. Величина оптической плотности при 315 нм составила 1,463. Масса лигнина в образце: задано 2,174; определено 2,158 мг.

Пример 24. Анализу в условиях примера 1 подвергли 11,1 мг ЦП, содержание лигнина в котором составляет 18,9%. Величина оптической плотности при 315 нм составила 1,456. Масса лигнина в образце: задано 2,142; определено 2,141 мг.

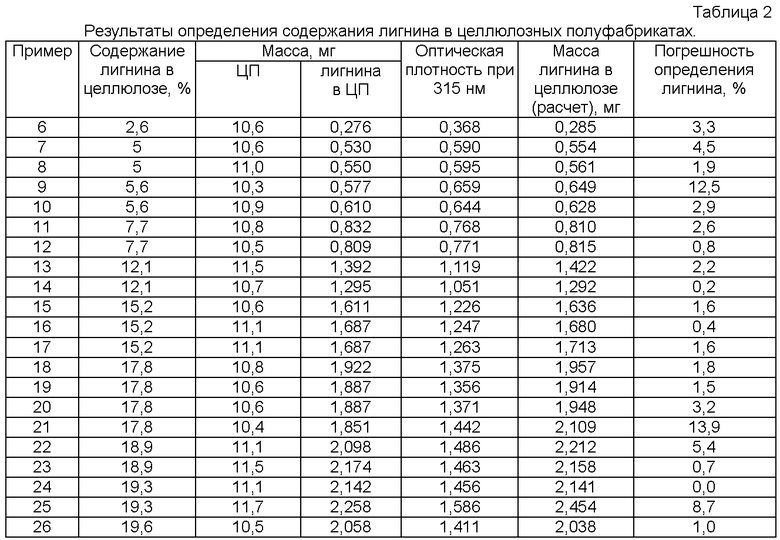

Результаты определений, приведенные в таблице 2, свидетельствуют о хорошей точности определения содержания лигнина в целлюлозных полуфабрикатах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИГНИНА | 2013 |

|

RU2535018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИГНИНА В ЦЕЛЛЮЛОЗНЫХ ПОЛУФАБРИКАТАХ | 2014 |

|

RU2557744C1 |

| Порошковый лигноцеллюлозный материал на основе неоргано-лигноцеллюлозного гибрида | 2017 |

|

RU2680046C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ОБЪЕКТОВ С ПОМОЩЬЮ НЕЙРОННЫХ СЕТЕЙ | 2018 |

|

RU2697613C1 |

| ПОЛУЧЕНИЕ МОНОМЕРОВ ИЗ ЛИГНИНА В ПРОЦЕССЕ ДЕПОЛИМЕРИЗАЦИИ СОДЕРЖАЩЕЙ ЛИГНОЦЕЛЛЮЛОЗУ КОМПОЗИЦИИ | 2017 |

|

RU2739567C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩИХ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2493169C1 |

| Способ получения микрокристаллической целлюлозы | 2018 |

|

RU2684082C1 |

| Способ получения беленой лигноцеллюлозной массы (его варианты) | 1991 |

|

SU1838488A3 |

| Способ определения массовой концентрации лигнинных веществ в природных, сточных и очищенных сточных водах | 2022 |

|

RU2784776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2478664C2 |

Способ касается определения содержания лигнина в целлюлозных полуфабрикатах и может быть использовано в целлюлозно-бумажной промышленности. Определение проводят путем обработки полуфабриката серной кислотой. Затем проводят последовательно нитрование концентрированной азотной кислотой, подщелачивание и фотометрическое определение количества лигнина. Техническим результатом является упрощение и ускорение процесса. 2 табл.

Способ определения лигнина в целлюлозных полуфабрикатах путем обработки полуфабриката серной кислотой, отличающийся тем, что после обработки полуфабриката серной кислотой проводят последовательно нитрование концентрированной азотной кислотой, подщелачивание и фотометрическое определение количества лигнина.

| Лигнин | |||

| Курсовая работа (п), раздел 1, методическая часть, 1.1 Определение лигнина с 72%-ной серной кислотой в модификации Комарова, выложенная на сайте - http://www/5 ballov | |||

| Способ получения парижской зелени | 1950 |

|

SU93250A1 |

| Способ количественного определениялигНиНА B дРЕВЕСНОМ СыРьЕ | 1979 |

|

SU819624A1 |

| Способ количественного определения лигнина и лигносульфоновых кислот | 1973 |

|

SU487340A1 |

| Способ определения лигнина в растворах химической переработки целлюлозосодержащих материалов | 1976 |

|

SU580265A1 |

| Способ определения содержания лигнина в лигноцеллюлозном материале | 1986 |

|

SU1366570A1 |

| ЭЛЕКТРОМАГНИТ | 0 |

|

SU337833A1 |

| Способ приготовления хлоропренового клея № 88-Н | 1961 |

|

SU148472A1 |

| US 4345913 A, 24.08.1982. | |||

Авторы

Даты

2010-12-10—Публикация

2010-02-27—Подача