Изобретение относится к области получения микрокристаллической целлюлозы - тонкодисперсного целлюлозного материала - из различных видов лигноцеллюлозных материалов, получаемых из древесных полуфабрикатов в процессе их переработки на целлюлозно-бумажных предприятиях, товарной целлюлозы, полученной из растительного, в том числе и древесного сырья, однолетних и многолетних не древесных культур, включая хлопок. Изобретение может быть использовано в аналитической химии, косметической и фармацевтической промышленности, технике, для модификации целлюлозных и лигноцеллюлозных материалов и при получении их производных для специальных целей.

Известен способ деструкции лигноцеллюлозных материалов (RU 2478664) кислотой Льюиса в присутствии органического растворителя. Этим методом получают порошковую целлюлозу, которая отличается меньшей химической чистотой и не имеет регулируемого химического состава. К тому же данный метод не позволяет получить материал высокой белизны. К недостаткам данного метода относятся: применение кислоты Льюиса в присутствии органического растворителя, что приводит к необходимости установки дополнительного технологического оборудования по регенерации химикатов и очистке промышленных стоков и газовых выбросов на производстве.

Известен также способ получения микрокристаллической целлюлозы (RU 2395636) из измельченного древесного сырья, включающий автогидролиз, делигнификацию, отбелку и гидролиз аморфной части лигноуглеводного комплекса. Недостатками данного метода являются применение аппаратуры, работающей под давлением, высокая температура процесса (180-240°С), применение экстрагирования обработанного сырья большим количеством горячей воды, последующую отбелку и гидролиз с применением водного раствора из смеси уксусной и серной кислот, пероксида водорода.

Наиболее близким к предложенному является способ получения порошковой целлюлозы, включающий жидкостной гидролиз исходной целлюлозы в растворе серной кислоты, промывку полученного продукта, его нейтрализацию и затем одновременно измельчение и сушку в тонком слое в лопастном смесителе (RU 2152401 С1, опуб. 10.07.2000). Недостатком данного способа является наличие в полученном продукте примесей, содержащихся в исходном сырье, что приводит к накоплению в конечном продукте мелких частиц растительной ткани не волокнистого характера, смол и жиров, тяжелых металлов.

Технической проблемой, решаемой предложенным изобретением, является получение продукта с высокой степенью чистоты.

Технический результат, достигаемый в предложенном способе, заключается в обеспечении удаления основной массы примесей, содержащихся в сырье.

Технический результат достигается способом получения микрокристаллической целлюлозы, по которому осуществляют деструкцию целлюлозного сырья путем воздействия раствором кислоты, полученный продукт промывают и сушат, отличающийся тем, что перед процессом деструкции перемешивают целлюлозное сырье с водой с обеспечением его диспергирования, полученную суспензию отфильтровывают, промывают полученный осадок водой, повторно отфильтровывают его и удаляют из него воду с последующим воздействием на него раствора кислоты.

В качестве целлюлозного сырья предпочтительно используют товарную древесную целлюлозу, а также могут использовать целлюлозу растительного происхождения или растительное сырье.

Используемые в настоящее время способы получения как микрокристаллической, так и порошковой целлюлозы не имеют стадии предварительного роспуска, диспергирования и промывки. Стадия предварительной очистки и диспергирования перед ступенью деструкции целлюлозного сырья позволяет удалить основную массу примесей, содержащихся в сырье и, тем самым получить конечный продукт с высокой степенью чистоты.

Для установления оптимальных условий получения микрокристаллической целлюлозы варьируют величину концентрации кислоты, жидкостной модуль, температуру и продолжительность обработки лигноцеллюлозного материала деструктирующим раствором, интенсивность перемешивания, а также условия сушки получаемого продукта деструкции.

Первая ступень процесса получения конечного продукта включает в себя следующие этапы. Емкость для роспуска наполняют водой, включают мешалку и загружают необходимое количество целлюлозного сырья. Перемешивание и дальнейшее диспергирование целлюлозного сырья проводят до полного удаления сгустков и комочков. Полученную суспензию переносят на фильтр и проводят обезвоживание. Массу на фильтре дополнительно промывают обессоленной водой. Данная операция позволяет удалить водорастворимую фракцию и мелочь не целлюлозного характера, которые вносят основной вклад в загрязнение конечного продукта -микрокристаллическую (порошковую) целлюлозу.

Полученная в результате микрокристаллическая (порошковая) целлюлоза обладает повышенной химической реакционной способностью и может быть использована в аналитической химии, косметической и фармацевтической промышленности, для модификации целлюлозных и лигноцеллюлозных материалов и при получении их производных для специальных целей.

Пример 1. Навеску воздушно-сухой небеленой древесной целлюлозы массой 5,0 г (масса абсолютно сухого образца 4,75 г) с начальной СПср 1200 (средняя степень полимеризации), содержанием лигнина 6,2% масс, заливают 150 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 40-45 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 12-15% масс. Полученную массу переносят в реактор с нагревом и заливают 150 мл свежеприготовленного раствора серной кислоты концентрацией 10%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 90 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 1,5% масс. СПср 250.

Пример 2. Навеску воздушно-сухой беленой сульфатной целлюлозы из смеси лиственных пород древесины массой 4,0 г (масса абсолютно сухого образца 3,76 г) с начальной СПср 650, содержанием лигнина 0,2% масс, заливают 120 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 35-40 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 10-12% масс. Полученную массу переносят в реактор с нагревом и заливают 150 мл свежеприготовленного раствора серной кислоты концентрацией 1%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 90 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,0%, СПср 320.

Пример 3. Навеску воздушно-сухой беленой сульфатной целлюлозы из хвойной древесины массой 7,0 г (масса абсолютно сухого образца 6,72 г) с начальной СПср 1400, содержанием лигнина 0,5% масс, заливают 175 мл дистиллированной воды (жидкостный модуль 25:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 50-55 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 13-16% масс. Полученную массу переносят в реактор с нагревом и заливают 175 мл свежеприготовленного раствора серной кислоты концентрацией 10%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 100 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,1%, СПср 240.

Пример 4. Навеску воздушно-сухой льняного волокна массой 5,0 г (масса абсолютно сухого образца 4,8 г) с начальной СПср 550, содержанием лигнина 2,2% масс, заливают 150 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 50-55 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 10-11% масс. Полученную массу переносят в реактор с нагревом и заливают 150 мл свежеприготовленного раствора серной кислоты концентрацией 10%. Смесь нагревают до температуры 95-97°С и выдерживают в течение ПО мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,3%, СПср 200.

Пример 5. Навеску воздушно-сухой хлопковой целлюлозы массой 5,0 г (масса абсолютно сухого образца 4,85 г) с начальной СПср 2200, содержанием лигнина 0,0% заливают 150 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 60-65 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 14-15% масс. Полученную массу переносят в реактор с нагревом и заливают 150 мл свежеприготовленного раствора серной кислоты концентрацией 1%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 90 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,0%, СПср 310.

Пример 6. Навеску воздушно-сухой целлюлозного материала из конопли массой 4,0 г (масса абсолютно сухого образца 3,76 г) с начальной СПср 1800, содержанием лигнина 1,2% масс. заливают 120 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 70-75 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 15-16% масс. Полученную массу переносят в реактор с нагревом и заливают 150 мл свежеприготовленного раствора серной кислоты концентрацией 10%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 90 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок желтоватого оттенка, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 1,5%, СПср 320.

Пример 7. Навеску воздушно-сухой беленой сульфатной целлюлозы из хвойной древесины массой 7,0 г (масса абсолютно сухого образца 6,72 г) с начальной СПср 1400, содержанием лигнина 0,5% заливают 175 мл дистиллированной воды (жидкостный модуль 25:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 50-55 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 13-14% масс. Полученную массу переносят в реактор с нагревом и заливают 175 мл свежеприготовленного раствора из смеси пероксида водорода и серной кислоты концентрацией 3% и 10%, соответственно. Смесь нагревают до температуры 95-97°С и выдерживают в течение 90 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,0%, СД р 180.

Пример 8. Навеску воздушно-сухой беленой сульфатной целлюлозы из хвойной древесины массой 7,0 г (масса абсолютно сухого образца 6,72 г) с начальной СДР 1400, содержанием лигнина 0,5% масс, заливают 210 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 50-55 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 13-14% масс. Полученную массу переносят в реактор с нагревом и заливают 175 мл свежеприготовленного раствора фосфорной кислоты концентрацией 5%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 120 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,0%, СПср 220.

Пример 9. Навеску воздушно-сухой беленой сульфатной целлюлозы из хвойной древесины массой 7,0 г (масса абсолютно сухого образца 6,72 г) с начальной СПср 1400, содержанием лигнина 0,5% масс, заливают 175 мл дистиллированной воды (жидкостный модуль 25:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 50-55 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 15-16% масс. Полученную массу переносят в реактор с нагревом и заливают 175 мл свежеприготовленного раствора соляной кислоты концентрацией 10%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 110 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,1%, СД р 250.

Пример 10. Навеску воздушно-сухой беленой сульфатной целлюлозы из хвойной древесины массой 7,0 г (масса абсолютно сухого образца 6,72 г) с начальной СПср 1400, содержанием лигнина 0,5% заливают 175 мл дистиллированной воды (жидкостный модуль 25:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 50-55 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 14-15% масс. Полученную массу переносят в реактор с нагревом и заливают 210 мл свежеприготовленного раствора муравьиной кислоты концентрацией 9%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 90 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,0%, СДР 200.

Пример 11. Навеску воздушно- сухой беленой сульфатной целлюлозы из хвойной древесины массой 7,0 г (масса абсолютно сухого образца 6,72 г) с начальной СПср 1400, содержанием лигнина 0,5% масс, заливают 175 мл дистиллированной воды (жидкостный модуль 25:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 50-55 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 15-16% масс. Полученную массу переносят в реактор с нагревом и заливают 210 мл свежеприготовленного раствора уксусной кислоты концентрацией 12%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 120 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,2%, СПср 290.

Пример 12. Навеску воздушно-сухой соломы злаковых культур 7,0 г (масса абсолютно сухого образца 6,79 г) с начальной СПср 450, содержанием лигнина 5,5% заливают 210 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 40-45 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 15-16% масс. Полученную массу переносят в реактор с нагревом и заливают 175 мл свежеприготовленного раствора из смеси пероксида водорода и серной кислоты концентрацией 3% и 10%, соответственно. Смесь нагревают до температуры 95-97°С и выдерживают в течение 120 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции. Полученную пробу переносят в реактор и обработку повторяют.По окончании обработки продукт переносят на нутч-фильтр, промывают дистиллированной водой, и сушат. Продукт деструкции - тонкодисперсный порошок белого цвета, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,8%, СПср 60.

Пример 13. Навеску воздушно-сухой древесной полуцеллюлозы из смеси лиственных пород древесины массой 10,0 г (масса абсолютно сухого образца 9,50 г) с начальной СПср 750, содержанием лигнина 12,5% масс, заливают 300 мл дистиллированной воды (жидкостный модуль 30:1) и включают мешалку. Перемешивание и последующее диспергирование сырья проводят в течение 70-75 минут до полного удаления сгустков и комочков. Полученную суспензию отфильтровывают на сетке фильтра и проводят дополнительную промывку дистиллированной водой. Суспензию отфильтровывают на сетке нутч-фильтра до максимально полного удаления свободной воды с применением вакуума. Содержание сухого вещества составляет 10-11% масс. Полученную массу переносят в реактор с нагревом и заливают 210 мл свежеприготовленного раствора серной кислоты концентрацией 10%. Смесь нагревают до температуры 95-97°С и выдерживают в течение 150 мин. После окончания реакции деструкции полученный продукт переносят на нутч-фильтр, промывают дистиллированной водой до нейтральной реакции и сушат. Продукт деструкции - тонкодисперсный порошок желтоватого оттенка, без запаха, отличается сыпучестью без дополнительного размола. Содержание остаточного лигнина 0,1%, СПср 170.

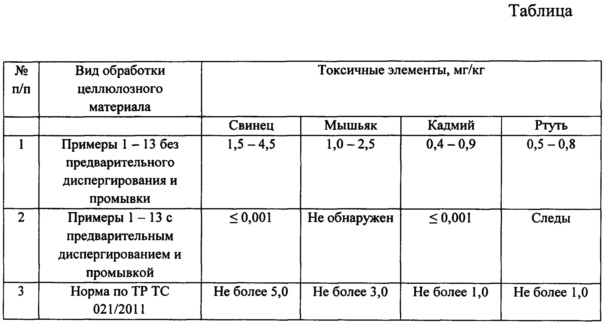

Результаты испытаний полученных образцов по показателю «токсичные элементы» представлены в таблице.

Таким образом, предлагаемый способ с использованием стадии предварительного роспуска, диспергирования и промывки позволяет получать тонкодисперсную микрокристаллическую (порошковую) целлюлозу, отличающуюся низким значением степени полимеризации (60÷320), повышенной химической реакционной способностью и высокой химической чистотой из любых видов растительного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ облагораживания целлюлозы | 2018 |

|

RU2688377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2478664C2 |

| Способ получения микрокристаллической целлюлозы | 2024 |

|

RU2836279C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩИХ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2493169C1 |

| СПОСОБ ЭЛЕКТРОИМПУЛЬСНОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2216616C1 |

| Способ получения микрокристаллической целлюлозы | 2024 |

|

RU2839607C1 |

| Порошковый лигноцеллюлозный материал на основе неоргано-лигноцеллюлозного гибрида | 2017 |

|

RU2680046C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ БУРЫХ МОРСКИХ ВОДОРОСЛЕЙ | 2014 |

|

RU2556115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2813723C1 |

Изобретение относится к области получения микрокристаллической целлюлозы - тонкодисперсного целлюлозного материала - из различных видов лигноцеллюлозных материалов, получаемых из древесных полуфабрикатов в процессе их переработки на целлюлозно-бумажных предприятиях, товарной целлюлозы, полученной из растительного, в том числе и древесного сырья, однолетних и многолетних недревесных культур, включая хлопок. Способ получения микрокристаллической целлюлозы осуществляют путем деструкции целлюлозного сырья воздействием раствором кислоты, полученный продукт промывают и сушат. При этом, перед процессом деструкции распускают целлюлозное сырье в воде, перемешивают с обеспечением его диспергирования, полученную суспензию отфильтровывают, промывают полученный осадок водой, повторно отфильтровывают его с применением вакуума до удаления из него свободной воды. Изобретение позволяет обеспечить удаление основной массы примесей, содержащихся в сырье, и получение продукта с высокой степенью чистоты. 3 з.п. ф-лы.

1. Способ получения микрокристаллической целлюлозы, по которому перемешивают целлюлозное сырье с водой с обеспечением его диспергирования, полученную суспензию отфильтровывают, осуществляют деструкцию целлюлозного сырья путем воздействия раствором кислоты, полученный продукт промывают и сушат, отличающийся тем, что после фильтрования суспензии промывают полученный осадок водой, повторно отфильтровывают его с применением вакуума до удаления из него свободной воды с последующим воздействием на него раствора кислоты, после чего при промывании отфильтровывают полученный продукт с последующей сушкой.

2. Способ по п. 1, отличающийся тем, что в качестве целлюлозного сырья используют товарную древесную целлюлозу.

3. Способ по п. 1, отличающийся тем, что в качестве целлюлозного сырья используют целлюлозу растительного происхождения.

4. Способ по п. 1, отличающийся тем, что в качестве целлюлозного сырья используют растительное сырье.

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2119986C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2501810C1 |

| US 9469695 B2 (Dahl et al.), 18.10.2016 | |||

| US 9587038 B2 (Rasanen at al.), 07.03.2017 | |||

| Способ получения микрокристаллической целлюлозы | 1974 |

|

SU897912A1 |

Авторы

Даты

2019-04-03—Публикация

2018-04-11—Подача