Изобретение относится к процессам контроля химической переработки растительного сырья, а именно к способам определения лигнина. Для определения содержания лигнина в целлюлозных полуфабрикатах предложено большое число различных прямых и косвенных методов.

Известен метод определения лигнина с помощью азотной кислоты. Сущность метода заключается в обработке лигноцеллюлозного материала 14%-ной азотной кислотой при нагревании в течение 20 мин. В результате чего лигнин нитруется и частично переходит в раствор. Нерастворившийся целлюлозный остаток отделяют фильтрованием и у фильтрата определяют оптическую плотность при 425 нм, по величине которой судят о содержании лигнина в лигноцеллюлозном материале [Henriksen A., Kesler R.B. The Nunumber, a measure of lignin in pulp // Tappi J. - 1970. - Vol. 53, N6. - P. 1131-1140]. Недостатком этого метода является сложность выполнения анализа. Кроме того, метод обладает недостаточной чувствительностью.

Известен метод Попова, в соответствии с которым для определения лигнина проводят предварительный гидролиз углеводов лигноцеллюлозного материала 37%-ной хлороводородной кислотой с добавкой 40%-го водного раствора ZnCl2. Гидролиз проходит в течение 30 мин при 45°C. Окончательный гидролиз проводят путем кипячения с обратным холодильником в течение 1 ч после добавления заданного количества воды. Остаток лигнина фильтруют, сушат, взвешивают и по массе лигнина судят о его содержании [Попов И.Д. Върху методиката за количествено определяне на лигнина // Изв. Ин-та Биол. Бълг. АН. - 1957. - Vol. 7. - Р. 149-154]. Недостатками этого метода является сложность выполнения анализа - многостадийность и длительная гравиметрическая методика определения массы лигнина.

Известен автоклавный метод определения лигнина путем гидролитического растворения полисахаридов, которое проводится в автоклаве с помощью 1%-го раствора соляной кислоты при давлении 5…6 ат в течение 6…7 ч. После гидролиза осадок лигнина фильтруют, промывают и сушат до постоянной массы, взвешивают и по мессе судят о его содержании [Kunig, Rump // Ztschr. Unters. Nahr. - Genussmitt. - 1914. - Bd. 28. - P. 188]. Недостатками этого метода являются сложность и многостадийность, большая продолжительность гидролиза, необходимость применения автоклава, а также длительная гравиметрическая методика определения массы лигнина.

Известен метод Кларка, в котором гидролиз углеводов до моносахаридов легко проходит под действием безводной фтороводородной кислоты, которая быстро диффундирует в лигноцеллюлозный материал, вызывает его сильное набухание и не приводит к гумификации. Кроме безводной кислоты может быть использован и 80%-ный раствор фтороводородной кислоты. Полный гидролиз углеводов хвойной древесины проводится при 18…20°C в течение 30 мин, а лиственной - при 30°C. После гидролиза осадок лигнина фильтруют, промывают и сушат до постоянной массы, взвешивают и по массе судят о его содержании [Clark I.T. Determination of lignin by hydrofluoric acid // Tappi J. - 1962. - Vol. 45, N 4. - P. 310-314]. Недостатком этого метода является сложность аппаратурного оформления.

Известен способ определения лигнина в целлюлозных полуфабрикатах, по которому целлюлозный полуфабрикат обрабатывают в течение 1 ч 72%-ной серной кислотой. Затем добавляют концентрированную азотную кислоту и после тщательного перемешивания раствор разбавляют водой до заданного объема и подщелачивают раствором гидроксида натрия и измеряют оптическую плотность полученного раствора при 315 нм, по величине оптической плотности судят о содержании лигнина в целлюлозном полуфабрикате [Патент РФ 2405877. МПК D21C 3/04 (2006.01); G01N 33/46 (2006.01); G01N 9/36 (2006.01); C07G 1/00. 2006 г.]. Недостатками указанного способа являются сложность выполнения - многостадийность, длительность выполнения. Кроме того, не всегда удается достичь полного растворения лигноцеллюлозного материала.

Наиболее близким к заявляемому является метод определения лигнина с помощью серной кислоты - метод Класона [прототип]. Сернокислотный метод определения лигнина во многих странах был выбран в качестве стандартного. Модификацией метода Класона, которая применяется в России, является метод Комарова [Оболенская А.В., Ельницкая З.Л., Леонович А.А. Лабораторные работы по химии древесины и целлюлозы. - М.: Экология, 1991. - 320 с].

Метод заключается в следующем: 1 г лигноцеллюлозного материала предварительно в течение 2,5 ч обрабатывается 15 мл концентрированной (72%-ной) серной кислоты при комнатной температуре. Затем добавляют воду до концентрации серной кислоты 3% и проводят окончательный гидролиз углеводов путем нагревания с обратным холодильником в течение 1…5 ч, после чего осадок лигнина отделяют от раствора фильтрованием, тщательно промывают от следов серной кислоты, высушивают до постоянной массы при 105°C и взвешивают. В фильтрате с помощью метода УФ спектроскопии определяют кислоторастворимую часть лигнина.

Недостатками сернокислотного метода являются сложность выполнения анализа - длительные стадии выполнения анализа, двухступенчатый гидролиз и гравиметрическая процедура определения массы лигнина.

Задачей предлагаемого изобретения является сокращение продолжительности и упрощение выполнения анализа.

Это достигается тем, что лигноцеллюлозный материал обрабатывают при нагревании азотной кислотой в водно-диоксановой среде, в ходе которой лигнин переходит в раствор, после чего реакционную смесь подщелачивают, отделяют нерастворившийся остаток лигноцеллюлозного материала, а в растворе определяют количество лигнина с помощью спектрофотометрии при 340 нм.

Способ осуществляется следующим образом. К известной навеске лигноцеллюлозного полуфабриката (ЛЦП) добавляют 1 мл водно-диоксанового раствора, полученного смешением концентрированной азотной кислоты и диоксана в соотношении 1:1 по объему, реакционную смесь нагревают на кипящей водяной бане в течение 5 мин, затем реакционную смесь подщелачивают, доводят до известного объема дистиллированной водой и фильтруют, после чего у фильтрата измеряют его оптическую плотность при 340 нм и по величине оптической плотности судят о содержании лигнина в целлюлозном полуфабрикате.

Пример 1. К 100 мг предварительно измельченного ЛЦП, содержащего 15,7% лигнина Класона, добавляли 1 мл водно-диоксанового раствора азотной кислоты, полученного смешением концентрированной азотной кислоты и диоксана в соотношении 1:1 по объему, реакционную смесь нагревали на кипящей водяной бане в течение 5 минут. Затем добавляли 10 мл 1 М раствора гидроксида натрия, объем реакционной смеси доводили до 50 мл дистиллированной водой, а оптическую плотность измеряли при 340 нм после предварительного фильтрования. Величина оптической плотности при 340 нм составила 2,223.

Пример 2. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 9,4% лигнина Класона. Величина оптической плотности при 340 нм составила 1,646.

Пример 3. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 5,6 лигнина Класона. Величина оптической плотности при 340 нм составила 1,118.

Пример 4. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 2,1% лигнина Класона. Величина оптической плотности при 340 нм составила 0,586.

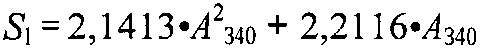

На основе данных примеров 1…4 была построена градуировочная зависимость, связывающая оптическую плотность при 340 нм с содержанием лигнина Класона в виде полинома второго порядка:

Для проверки применимости этой зависимости были выполнены следующие опыты.

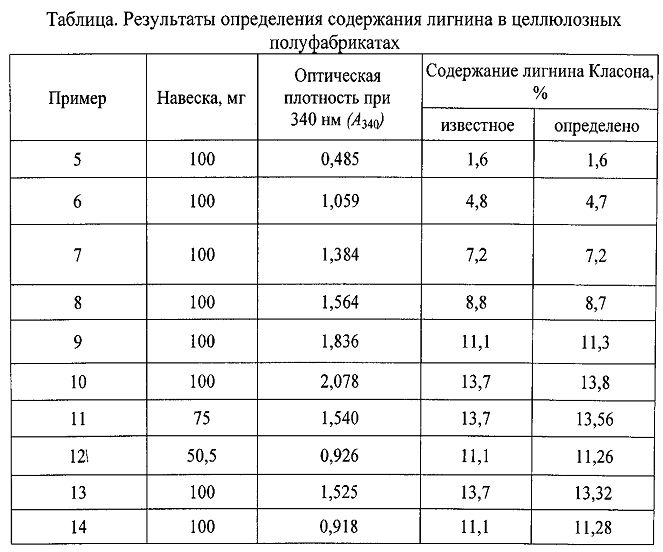

Пример 5. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 1,6% лигнина Класона. Величина оптической плотности при 340 нм составила 0,485. Вычисленное значение содержания лигнина Класона 1,6%.

Пример 6. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 4,8% лигнина Класона. Величина оптической плотности при 340 нм составила 1,059. Расчетное значение содержания лигнина Класона 4,7%.

Пример 7. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 7,2% лигнина Класона. Величина оптической плотности при 340 нм составила 1,384. Расчетное значение содержания лигнина Класона 7,2%.

Пример 8. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 8,8% лигнина Класона. Величина оптической плотности при 340 нм составила 1,564. Расчетное значение содержания лигнина Класона 8,7%.

Пример 9. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 11,1% лигнина Класона. Величина оптической плотности при 340 нм составила 1,836. Расчетное значение содержания лигнина Класона 11,3%.

Пример 10. Анализ в условиях примера 1, отличающийся тем, что ЛЦП содержал 13,7% лигнина Класона. Величина оптической плотности при 340 нм составила 2,078. Расчетное значение содержания лигнина Класона 13,8%.

Пример 11. Анализ в условиях примера 10, отличающийся тем, что навеска ЛЦП составила 75 мг. Величина оптической плотности при 340 нм составила 1,540. С учетом взятой навески ЛЦП вычисленное значение содержания лигнина Класона 13,56%.

Пример 12. Анализ в условиях примера 9, отличающийся тем, что навеска ЛЦП составила 50,5 мг. Величина оптической плотности при 340 нм составила 0,926. С учетом взятой навески ЛЦП вычисленное значение содержания лигнина Класона 11,26%.

Пример 13. Анализ в условиях примера 11, отличающийся тем, что навеска ЛЦП составила 100 мг, а объем добавленного 1 М раствора гидроксида натрия составил 8 мл. Величина оптической плотности при 340 нм составила 1,530. Расчетное значение содержания лигнина Класона 11,32%.

Пример 14. Анализ в условиях примера 9, отличающийся тем, что навеска ЛЦП составила 100 мг, а объем добавленного 1 М раствора гидроксида натрия составил 10 мл, а объем реакционной смеси после подщелачивания и разбавления дистиллированной водой 100 мл. Величина оптической плотности при 340 нм составила 0,918. С учетом объема реакционной смеси вычисленное значение содержания лигнина Класона 11,28%.

Результаты примеров 5-14 приведены в таблице.

Результаты определений, приведенные в таблице, свидетельствуют о хорошей точности определения содержания лигнина в лигноцеллюлозных материалах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИГНИНА | 2013 |

|

RU2535018C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИГНИНА В ЦЕЛЛЮЛОЗНЫХ ПОЛУФАБРИКАТАХ | 2010 |

|

RU2405877C1 |

| Способ комплексной переработки лигноцеллюлозной биомассы | 2022 |

|

RU2789516C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОЗОПРОИЗВОДНЫХ ЛИГНОСУЛЬФОНАТОВ | 2007 |

|

RU2363702C2 |

| Порошковый лигноцеллюлозный материал на основе неоргано-лигноцеллюлозного гибрида | 2017 |

|

RU2680046C1 |

| ОСУЩЕСТВЛЯЕМЫЙ В КАТАЛИТИЧЕСКОМ РЕАКТОРЕ ПРОЦЕСС ПРОИЗВОДСТВА ПРОМЫШЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ, НАТИВНОГО ЛИГНИНА И ОДНОКЛЕТОЧНОГО БЕЛКА | 2005 |

|

RU2383675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2478664C2 |

| Способ получения микрокристаллической целлюлозы | 2018 |

|

RU2684082C1 |

| СПОСОБ МОДИФИКАЦИИ ЛИГНИНА | 2013 |

|

RU2524343C1 |

| РЕАГЕНТ ДЛЯ ГОМОГЕННОГО НИТРОВАНИЯ СУЛЬФАТНОГО ЛИГНИНА | 2015 |

|

RU2608145C1 |

Изобретение относится к способам определения содержания лигнина в целлюлозных полуфабрикатах. Способ определения лигнина в целлюлозных полуфабрикатах путем химической обработки с последующим отделением лигнина и определения его количества заключается в том, что химическую обработку целлюлозного полуфабриката проводят 1 мл реагента, который готовят смешением концентрированной азотной кислоты и диоксана в соотношении 1:1 по объему, при нагревании на кипящей водяной бане в течение 5 минут, а определение лигнина осуществляют с помощью спектрофотометрии при 340 нм после предварительного подщелачивания и отделения нерастворившегося целлюлозного остатка. Технический результат состоит в упрощении и ускорении выполнения анализа. 1 н.п. ф-лы, 14 пр., 1 табл.

Способ определения лигнина в целлюлозных полуфабрикатах путем химической обработки целлюлозного полуфабриката с последующим отделением лигнина и определения его количества, отличающийся тем, химическую обработку целлюлозного полуфабриката проводят реагентом, взятым в объеме 1 мл, приготовленным смешением концентрированной азотной кислоты и диоксана в соотношении 1:1 по объему, при нагревании на кипящей водяной бане в течение 5 минут, подщелачивают, отделяют нерастворившийся остаток лигноцеллюлозного материала, а определение лигнина осуществляют с помощью спектрофотометрии при 340 нм.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИГНИНА В ЦЕЛЛЮЛОЗНЫХ ПОЛУФАБРИКАТАХ | 2010 |

|

RU2405877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 0 |

|

SU180086A1 |

| Способ количественного определения лигнино-целлюлозного комплекса в растениях | 1990 |

|

SU1744648A1 |

| US 4345913 A, 24.08.1982 | |||

Авторы

Даты

2015-07-27—Публикация

2014-06-16—Подача